Изобретение относится к конвейеростроению, а именно к наклонным ленточным конвейерам, оснащенным улавливающими устройствами, и может быть использовано на подъемных, уклонных и бремсберговых конвейерах горнодобывающих предприятий, а также на дробильно-сортировочных заводах, обогатительных и агломерационных фабриках.

Известен наклонный ленточный конвейер, включающий бесконечно замкнутую на приводном и концевом барабанах ленту, грузонесущая ветвь которой опирается на закрепленные на раме желобчатые роликоопоры, улавливающее устройство, содержащее расположенные с зазорами над боковыми кромками ленты два стальных проволочных каната, закрепленных своими концами на раме конвейера (Шахмейстер Л.Г. и др. Ловители для наклонных ленточных конвейеров. ЦНИЭУголь, М., 1972, с.17-18, рис.2а).

Недостатками известного конвейера, оснащенного улавливающими устройствами, является малая надежность улавливающего устройства и увеличенный тормозной путь ленты при ее улавливании.

Известен наклонный ленточный конвейер (прототип), содержащий бесконечно замкнутую на приводном и натяжном барабанах ленту с опиранием на роликоопоры, улавливающие устройства, размещенные с определенным шагом по длине конвейера и основанные на прижатии боковых кромок оборвавшейся ленты к неподвижной плите и действующие от датчика обрыва ленты (Тарасов Ю.Д. Тормозные и улавливающие устройства ленточных конвейеров. Политехника, СПб, 1999, с.68-69, рис.5.6).

Однако недостатками известного технического решения являются ограниченная величина тормозного усилия из-за малой площади захвата рабочими органами ловителей конвейерной ленты и, как следствие, необходимость оборудования конвейера значительным числом ловителей, возможность вырыва ленты при ее захвате с одной стороны в положении ленты при ее поперечном смещении относительно продольной оси, необходимость задействования датчика обрыва ленты, который снижает надежность срабатывания ловителей с увеличением времени срабатывания, что приводит к увеличению динамической составляющей тормозного усилия, наличие значительного числа достаточно сложных по конструкции подвижных элементов улавливающих устройств, которые должны постоянно поддерживаться в работоспособном состоянии.

Техническим результатом изобретения является упрощение конструкции улавливающих устройств, повышение надежности улавливания оборвавшейся ленты и автоматическое срабатывание устройств без использования специальных датчиков обрыва ленты.

Технический результат достигается тем, что в наклонном ленточном конвейере, содержащем раму, бесконечно замкнутую на приводном и натяжном барабанах ленту, образующую грузонесущую и холостую ветви, распределенные по длине конвейера улавливающие устройства, основанные на формировании тормозного усилия за счет сил трения между лентой и рабочими органами улавливающего устройства, согласно изобретению, рабочие органы улавливающего устройства выполнены в виде размещенных в середине пролетов между роликоопорами с зазорами под лентой и ориентированных перпендикулярно продольной оси конвейера балок круглого поперечного сечения, закрепленных посредством кронштейнов своими концами на раме конвейера и повторяющих поперечный профиль ленты на грузонесущей и холостой ветвях, при этом зазор между нижней поверхностью ленты и верхней кромкой каждой балки выбираются для грузонесущей ветви ленты из условия

hr<0,125g(qл+q)l2(1/S2-1/S1),

где hr - просвет между нижней поверхностью ленты и верхней кромкой поперечной балки, м, g - ускорение свободного падения, м/с2, qл, q - линейная масса соответственно ленты и транспортируемого груза, кг/м2, l - пролет между смежными роликоопорами, м, S1, S2 - натяжения грузонесущей ветви конвейерной ленты в соответствующем пролете при нормальной работе конвейера на подъем транспортируемого груза и при обратном ходе груженой ленты после выключения двигателя привода конвейера, Н, а для холостой ветви ленты подъемного и уклонного конвейеров, а также для грузонесущей и холостой ветвей бремсбергового конвейера просвет между нижней поверхностью ленты и верхней кромкой поперечной балки h в соответствующем пролете принимают минимально возможным для условий нормальной работы конвейера соответственно на подъем или спуск транспортируемого груза.

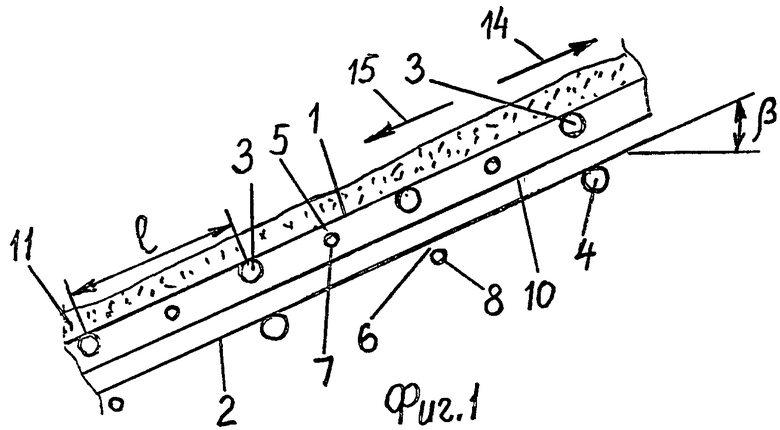

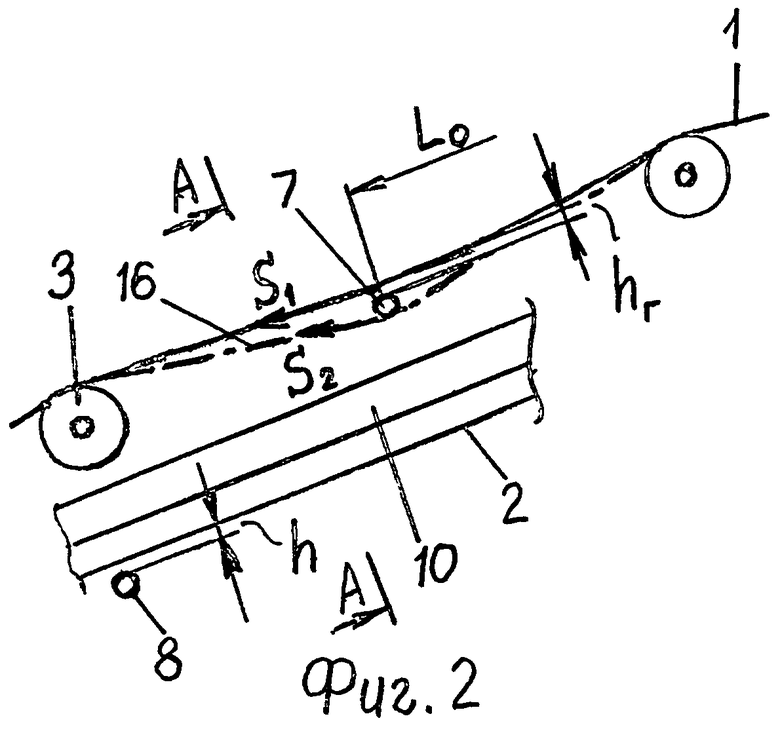

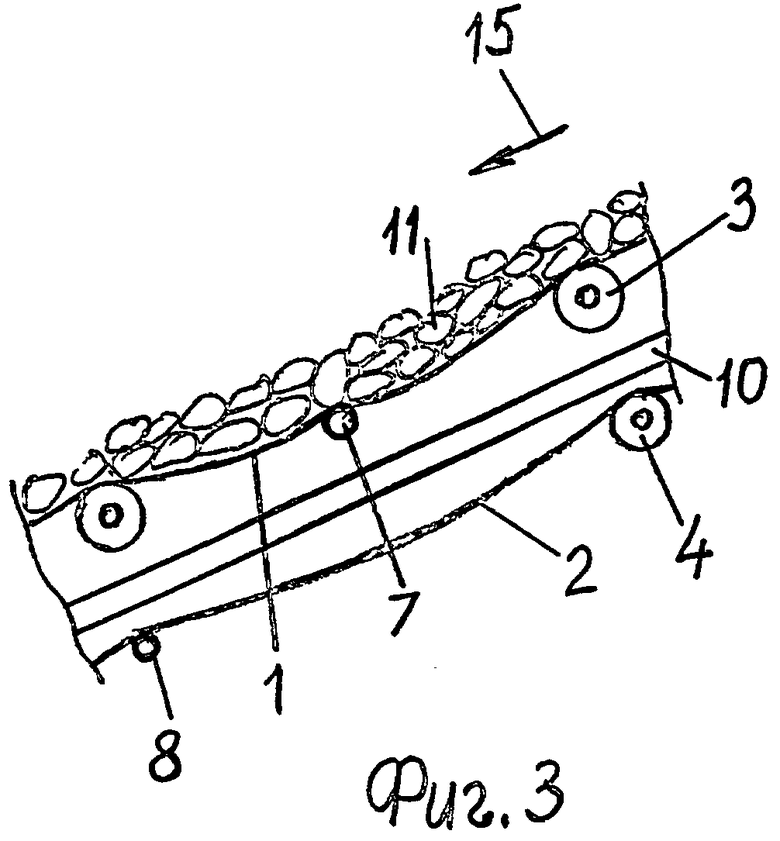

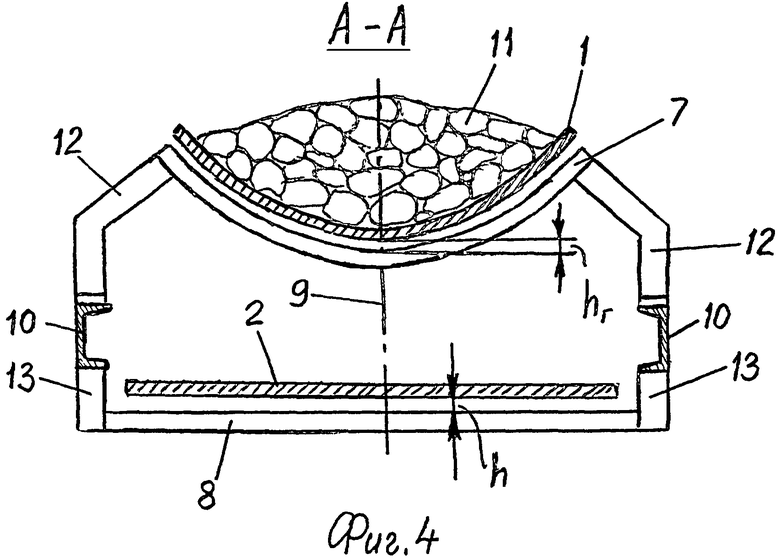

Наклонный ленточный конвейер показан на чертеже, где на фиг.1 - продольный разрез по оси подъемного и уклонного конвейеров на участке размещения рабочих органов улавливающего устройства, на фиг.2 - узел установки поперечных балок в пролетах между роликоопорами, вид сбоку, на фиг.3 - то же, в момент улавливания оборвавшейся ленты, на фиг.4 - разрез А-А по фиг.2.

Наклонный ленточный конвейер состоит из ленты, образующей грузонесущую 1 и холостую 2 ветви, и бесконечно замкнутую на приводном и натяжном барабанах (не показаны). Лента опирается на грузонесущей 1 и холостой 2 ветвях соответственно на желобчатые 3 и прямые 4 роликоопоры, с соответствующим одинаковым шагом размещенные по длине конвейера. Конвейер снабжен улавливающим устройством Рабочие органы улавливающего устройства выполнены в виде размещенных под лентой в верхней части конвейера в середине пролетов / между роликоопорами 3 на грузонесущей ветви 1 и между роликоопорами 4 на холостой ветви 2 с просветом 5 равным hr и просветом 6 равным h балок 7 и 8 круглого поперечного сечения, ориентированных перпендикулярно продольной оси 9 конвейера. Балки 7 и 8 повторяют соответствующий поперечный профиль ленты. При этом на грузонесущей ветви 1 ленты балки 7 имеют дугообразный профиль, а на холостой ветви 2 они выполнены прямыми. Балки 7 и 8 закреплены своими концами на раме 10 конвейера. Зазор между нижней (нерабочей) поверхностью ленты на грузонесущей 1 ветви и верхней кромкой каждой балки 7 выбирается из условия

hr<0,125g(qл+q)l2(1/S2-1/S1),

где hr - просвет между нижней поверхностью ленты (1) и верхней кромкой поперечной балки 7, м, g - ускорение свободного падения, м/с2, qл, q - линейная масса соответственно ленты (1, 2) и транспортируемого груза 11, кг/м, l - пролет между смежными роликоопорами 3, м, S1, S2 - натяжения грузонесущей ветви 1 конвейерной ленты в соответствующем пролете при нормальной работе конвейера на подъем транспортируемого груза 11 и при обратном ходе груженой ветви 1 ленты после выключения двигателя привода конвейера, Н.

При этом упомянутые выше расчетные натяжения ленты определяются следующим образом:

S1=S0+g(L-L0)(qл+q)[(sinβ+w cosβ)+qp w],

S2=S0+g(L-L0)(qл+q)[(sinβ-w cosβ)-qp w],

где S0 - предварительное натяжение ленты, H, L - длина конвейера, м, L0 - удаление расчетного пролета между роликоопорами от приводного (верхнего) барабана конвейера, м, β - угол наклона конвейера, град, w - коэффициент сопротивления движению ленты по роликоопорам, qp - линейная масса вращающихся частей роликоопор, кг/м.

Для холостой ветви 2 ленты просвет 6 (величиной h) между нижней поверхностью ленты и верхней кромкой поперечной балки в соответствующем пролете принимают минимально возможным для условий нормальной работы конвейера на подъем транспортируемого груза 11. Такие же просветы h в соответствующем пролете между роликоопорами 3 и 4 принимают для грузонесущей и холостой ветвей бремсбергового конвейера при работе на спуск транспортируемого груза. 12 и 13 - кронштейны для крепления балок 7 и 8 к раме 1. 14 - направление движения грузонесущей ветви 1 ленты для подъемного и уклонного конвейеров при нормальной работе конвейеров. 15 - направление движения грузонесущей ветви 1 после обрыва ленты и направление движения холостой ветви 2 до и после обрыва ленты, и направление движения грузонесущей ветви 1 ленты бремсбергового конвейера при его нормальной работе и после обрыва ленты. 16 - положение грузонесущей ветви 1 ленты при ее обратном ходе после выключения двигателя привода конвейера.

Наклонный ленточный конвейер действует следующим образом. При работе конвейера на подъем транспортируемого груза 11 грузонесущая ветвь 1 ленты перемещается по желобчатым роликоопорам 3 вверх в направлении 14 или в направлении 15 при транспортировании груза 11 вниз. Благодаря рабочему натяжению грузонесущей 1 и холостой 2 ветвей ленты последняя при нормальной работе конвейера как на грузонесущей ветви 1, так и на холостой ветви 2 не взаимодействует с балками 7 и 8, размещаясь над ними с зазорами 5 и 6. После выключения двигателя привода конвейера и обратном движении ленты после ее остановки (в том случае, если не сработают обычные стопорные устройства) лента на ее грузонесущей ветви 1 за счет меньшего натяжения при обратном ходе (S2<S1) провисает (положение 16 на фиг.2) и начинает взаимодействовать с поперечными балками 7 при коэффициентах трения скольжения. Благодаря этому происходит торможение контура ленты и его остановка.

При обрыве ленты (фиг.3) подъемного или уклонного конвейеров обе ее ветви 1 и 2 под действием синусоидальных составляющих - первая - от собственного веса и веса находящегося на ней груза 11, а вторая - от собственного веса - начнут скатываться вниз по вращающимся роликам роликоопор 3 и 4 в направлении 14. Для бремсбергового конвейера после обрыва ленты направление 15 ее движения не изменится. При этом натяжение на концах ленты на обеих ее ветвях 1 и 2 будет равно нулю. Поэтому в пролетах между роликоопорами 3 и 4 лента будет провисать с опиранием в середине пролета между роликоопорами 3 и 4 на поперечные балки 7 и 8 и не только опираться на балки 7 и 8, но и дополнительно провисать между ними и смежными роликоопорами 3 и 4. Благодаря этому с этого момента грузонесущая ветвь 1 и холостая ветвь 2 ленты начнут двигаться в значительной мере при коэффициенте трения скольжения между лентой и поперечными балками 7 и 8. Причем формировать суммарную силу трения (тормозную силу) будет не только вес ленты с грузом 11 на грузонесущей ветви 1 и вес ленты на холостой ветви 2, но и дополнительная сила трения, возникающая за счет огибания лентой поперечных балок 7 и 8 круглого поперечного сечения. Дополнительная сила трения пропорциональна экспоненте с показателем степени, равным произведению коэффициента трения между лентой и поперечной балкой 7, 8, и угла обхвата лентой этой балки. За счет превышения суммарной тормозной силы, возникающей при трении ленты о поперченные балки 7 и 8, над синусоидальными составляющими движущего усилия грузонесущая ветвь 1 и холостая 2 ветви ленты быстро затормаживаются. Эффективность этого процесса повышается за счет того, что процесс затормаживания начинается автоматически сразу же после обрыва ленты без паузы, необходимой для срабатывания датчика обрыва ленты, который в данном случае не нужен. За счет формирования тормозной силы с учетом прогиба ленты между балками 7, 8 и смежными роликоопорами 3, 4 общее число рабочих органов (балок 7 и 8) улавливающего устройства по сравнению с конвейером прототипом может быть в значительной мере сокращено при соответствующем снижении суммарной металлоемкости и стоимости улавливающего устройства.

Предлагаемая конструкция позволяет также попутно решать другую важную задачу - при нормальной работе подъемного или уклонного конвейера обеспечивать удержание контура ленты при загруженной грузонесущей ветви 1 от обратного движения после выключения двигателя привода конвейера, в том числе и при выходе из строя других стопорных устройств или нарушении кинематической связи между приводным барабаном и редуктором привода конвейера. При этом надежное улавливание обеих ветвей 1 и 2 ленты обеспечивается при минимальном тормозном пути до их полной остановки, т.к. затормаживающие грузонесущую ветвь 1 ленты силы приложены на достаточной длине грузонесущей ветви 1 ленты, а холостая ветвь 2 улавливается практически сразу же после обрыва ленты, поэтому не успевает приобрести достаточно большой скорости. Минимальное смещение обеих ветвей 1 и 2 ленты вниз после ее обрыва обеспечивает также упрощение и удешевление ремонтных работ по восстановлению целостности ленты после ее обрыва.

Отличительные признаки изобретения позволяют упростить конструкцию улавливающего устройства, повысить надежность улавливания оборвавшейся ленты и автоматическое срабатывание системы улавливания без использования специальных датчиков обрыва ленты, осуществлять удержание контура ленты от обратного движения при выключении двигателя привода подъемного и уклонного конвейеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478551C1 |

| БРЕМСБЕРГОВЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279387C1 |

| БРЕМСБЕРГОВЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2281899C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2012 |

|

RU2494031C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279391C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405726C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279390C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279389C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛЕНТОЧНОГО КОНВЕЙЕРА С РАЗМЕЩЕНИЕМ НЕРАБОЧЕЙ ВЕТВИ ЛЕНТЫ С ВОЗМОЖНОСТЬЮ ЕЕ ВЗАИМОДЕЙСТВИЯ С РОЛИКООПОРАМИ ГРУЗОНЕСУЩЕЙ ВЕТВИ ЛЕНТ | 2010 |

|

RU2456570C1 |

| ТОРМОЗ ДЛЯ НАКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2402477C2 |

Наклонный ленточный конвейер содержит раму, ленту и улавливающие устройства. Рабочие органы улавливающего устройства выполнены в виде размещенных в верхней части конвейера в середине пролетов между роликоопорами с зазорами под лентой и ориентированных перпендикулярно продольной оси конвейера балок круглого поперечного сечения, закрепленных на раме конвейера и повторяющих поперечный профиль ленты. Зазор между нижней поверхностью ленты и верхней кромкой каждой балки выбирается для грузонесущей ветви ленты подъемного и уклонного конвейеров из условия

hr<0,125g(qл+q)l2(1/S2-1/S1), где hr - просвет между нижней поверхностью ленты и верхней кромкой поперечной балки, м, g - ускорение свободного падения, м/с2, qл, q - линейная масса соответственно ленты и транспортируемого груза, кг/м, l - пролет между смежными роликоопорами, м, S1, S2 - натяжения конвейерной ленты в соответствующем пролете при нормальной работе конвейера на подъем транспортируемого груза и при обратном ходе груженой ленты после выключения двигателя привода конвейера, Н, а для холостой ветви ленты подъемного и уклонного конвейеров. Для грузонесущей и холостой ветвей бремсбергового конвейера просвет между нижней поверхностью ленты и верхней кромкой поперечной балки h в соответствующем пролете принимают минимально возможным для условий нормальной работы конвейера соответственно на подъем или спуск транспортируемого груза. Упрощается конструкция устройства и повышается его надежность. 4 ил.

Наклонный ленточный конвейер, содержащий раму, бесконечно замкнутую на приводном и натяжном барабанах ленту, образующую грузонесущую и холостую ветви, распределенные по длине конвейера улавливающие устройства, основанные на формировании тормозного усилия за счет сил трения между лентой и рабочими органами улавливающего устройства, отличающийся тем, что рабочие органы улавливающего устройства выполнены в виде размещенных в верхней части конвейера в середине пролетов между роликоопорами с зазорами под лентой и ориентированных перпендикулярно продольной оси конвейера балок круглого поперечного сечения, закрепленных посредством кронштейнов своими концами на раме конвейера и повторяющих поперечный профиль ленты на грузонесущей и холостой ветвях, при этом зазор между нижней поверхностью ленты и верхней кромкой каждой балки выбираются для грузонесущей ветви ленты подъемного и уклонного конвейеров из условия

hr<0,125g(qл+q)l2(1/S2-1/S1),

где hr - просвет между нижней поверхностью ленты и верхней кромкой поперечной балки, м;

g - ускорение свободного падения, м/с2;

qл, q - линейная масса соответственно ленты и транспортируемого груза, кг/м;

l - пролет между смежными роликоопорами, м;

S1, S2 - натяжения конвейерной ленты в соответствующем пролете при нормальной работе конвейера на подъем транспортируемого груза и при обратном ходе груженой ленты после выключения двигателя привода конвейера, Н,

а для холостой ветви ленты подъемного и уклонного конвейеров, а также для грузонесущей и холостой ветвей бремсбергового конвейера просвет между нижней поверхностью ленты и верхней кромкой поперечной балки h в соответствующем пролете принимают минимально возможным для условий нормальной работы конвейера соответственно на подъем или спуск транспортируемого груза.

| НАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2006 |

|

RU2326040C1 |

| НАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2005 |

|

RU2285650C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2198126C2 |

Авторы

Даты

2011-01-10—Публикация

2009-01-26—Подача