Изобретение относится к способам получения гипсового вяжущего из отходов производства фтористого водорода и может быть использовано при переработке кислых фторангидритовых отходов производства плавиковой кислоты в вяжущее.

Известен способ получения гипсового вяжущего из кислых отходов производства плавиковой кислоты, включающий смешение в две стадии кислого фторангидрита, с предварительно подготовленной активированной известью в количестве 3,0-7,0 мас.% с одновременной нейтрализацией и измельчением смеси до удельной поверхности 3000-5000 см2/г.

[Патент Россия №2002717, С04В 28/14, С04В 11/06, опубл. 15.11.1993)].

Известен также способ получения гипсового вяжущего из кислых отходов производства плавиковой кислоты, включающий нейтрализацию кислого неохлажденного фторангидритового отхода известьсодержащим агентом при совместном помоле, причем вяжущее получают из смеси неохлажденного кислого фторангидритового отхода производства плавиковой кислоты и 5,0-20,0 мас.% отхода производства плавиковой кислоты из шламохранилища с влажностью 20,0 мас.%.

Недостатком данного способа является выдерживание полученного вяжущего в бункере томления в течение семи суток, способствующее повышению полноты скорости нейтрализации серной кислоты, при этом предел прочности на сжатие полученного продукта не превышает 25,0 МПа после 28 суток твердения, что недостаточно для производства упрочняющих и ремонтных составов.

[Патент Россия №2070169, С04В 11/06, С04В 11/20, опубл. 12.10.1996].

Известный способ получения гипсового вяжущего из кислого отхода производства плавиковой кислоты является наиболее близким аналогом предлагаемого способа и выбран в качестве прототипа.

Задачей технического решения является создание способа получения гипсового вяжущего, позволяющего повысить предел его прочности на сжатие, с целью получения высокопрочных ремонтных и упрочняющих смесей.

Указанная задача решается за счет того, что в предлагаемом способе получения гипсового вяжущего, включающем смешивание неохлажденного кислого отхода производства плавиковой кислоты с фторгипсом - отходом производства плавиковой кислоты из шламохранилища, одновременный помол смеси и нейтрализацию известьсодержащим агентом, фторгипс вводят с влажностью от 20,0 до 40,0 мас.%, в количестве от 20,0 до 25,0 мас.%, при помоле смеси дополнительно вводят ускоритель схватывания, суперпластификатор и винную кислоту при следующем соотношении компонентов, мас.% от массы исходного кислого фторангидрита: известьсодержащий агент - в количестве, необходимом по стехиометрическому соотношению, или не более 5,0 мас.% от стехиометрического; ускоритель схватывания - от 0,4 до 0,5; суперпластификатор - от 0,2 до 0,3; винная кислота - от 0,03 до 0,05.

Введение в неохлажденный кислый фторангидритовый отход производства фтористого водорода ускорителя схватывания (соли сульфата калия и натрия), суперпластификатора и винной кислоты в количестве от 0,4 до 0,5; от 0,2 до 0,3; и от 0,03 до 0,05 мас.%, соответственно, от массы исходного твердого отхода, нейтрализующего агента (известьсодержащего реагента) в количестве, необходимом по стехиометрическому соотношению, или в избытке не более 5,0 мас.%, от стехиометрического, фторгипса влажностью 20,0-40,0 мас.% в количестве 20,0-25,0 мас.% от массы исходного кислого фторангидрита, позволяет получить активные формы сульфата кальция за счет тепла горячего фторангидрита и экзотермической реакции нейтрализации серной кислоты, обеспечивает условия для активной гидратации исходного фторангидрита, дегидратации влажного фторгипса и образования, а также роста преимущественно кристаллов α - полугидрата сульфата кальция в составе вяжущего, что позволяет получить более высокую конечную прочность на сжатие вяжущего, по сравнению с последним, приведенным в прототипе, где максимальный предел прочности составляет - 25МПа.

Увеличение (более 0,5, 0,3 и 0,05 мас.%) или уменьшение (менее 0,4, 0,2 и 0,03 мас.%) количества вводимых ускорителя схватывания, суперпластификатора и винной кислоты, соответственно, а также уменьшение количества фторгипса (влажность менее 20,0 мас.%) менее 20,0 мас.% от массы исходного кислого фторангидрита, приводит к нарушению условий образования активных форм сульфата кальция и снижению роста кристаллов α - полугидрата сульфата кальция в составе вяжущего. Увеличение избытка нейтрализующего агента более 5,0 мас.% от требуемого по стехиометрическому соотношению и количества фторгипса (влажность более 40,0 мас.%) более 25,0 мас.% от массы исходного кислого фторангидрита не целесообразно, поскольку количество активных форм сульфата кальция и предел прочности увеличивается незначительно - не более 5,0%.

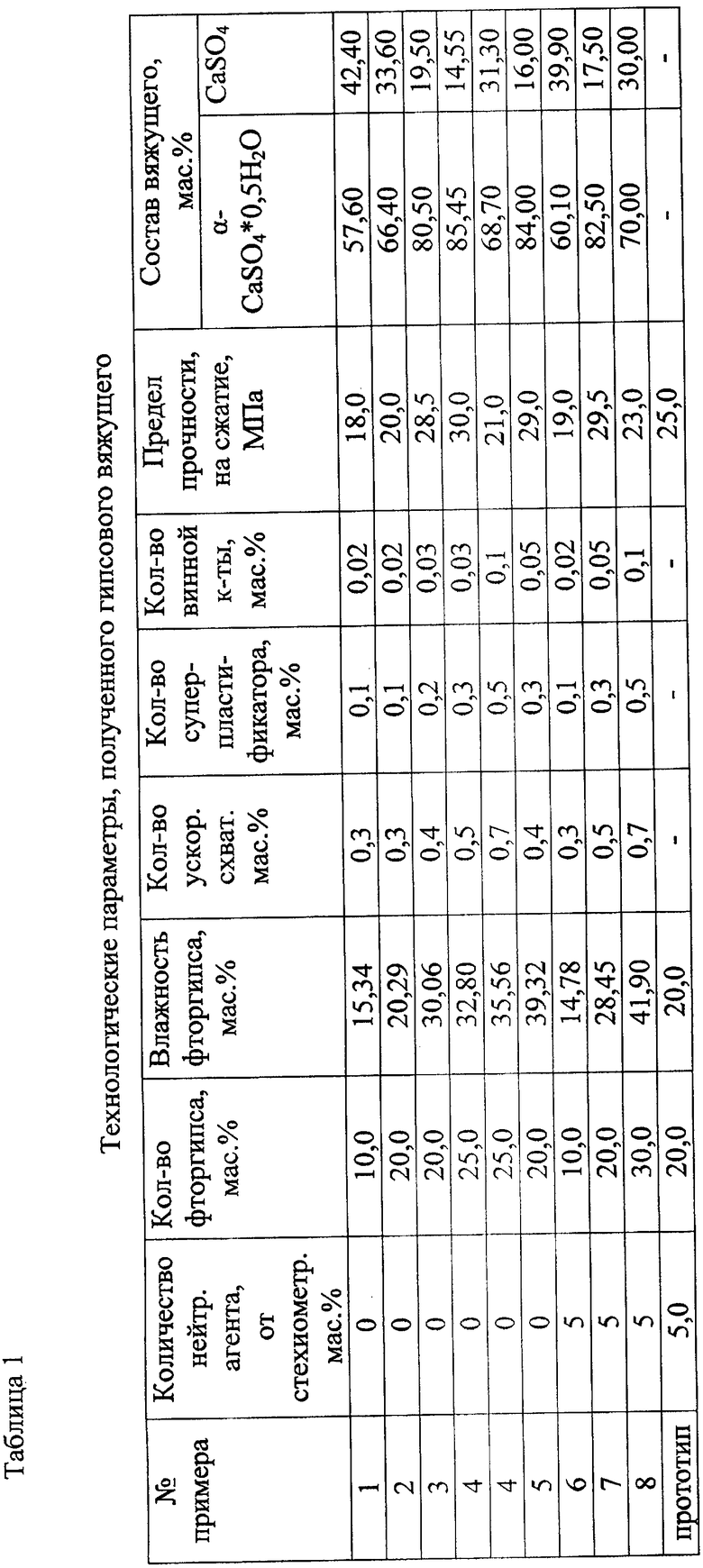

Примеры осуществления способа получения гипсового вяжущего приведены в таблице.

Пример 1. Получение гипсового вяжущего осуществлялось из кислого отхода производства плавиковой кислоты ОАО «Полевского криолитового завода». Необходимый кислый отход производства плавиковой кислоты, полученный из печи разложения флюоритового концентрата с внутренним обогревом при температуре 230 С°, массой 10,0 кг с содержанием свободной серной кислоты 5,0 мас.% помещали в шаровую мельницу вместе с фторгипсом с влажностью 32,80 мас.%, в количестве 25,0 мас.% от массы указанного твердого отхода и нейтрализующим агентом - известьсодержащим реагентом, вводимым в количестве, необходимом по стехиометрическому соотношению, и одновременно подавали ускоритель схватывания, суперпластификатор и винную кислоту в количестве 0,5, 0,3 и 0,03 мас.%, соответственно, от массы кислого фторангидрита. Нейтрализацию и помол в шаровой мельнице вели до полной нейтрализации серной кислоты, при этом контролировали содержание кристаллизационной воды в вяжущем.

Пример 2. Твердый кислый отход производства плавиковой кислоты ОАО «Полевской криолитовый завод», полученный из печи разложения флюоритового концентрата с внутренним обогревом при температуре 230 С°, массой 10,0 кг с содержанием свободной серной кислоты 5,0 мас.% помещали в шаровую мельницу вместе с фторгипсом с влажностью 39,32 мас.%, в количестве 20,0 мас.% от массы указанного твердого отхода и нейтрализующим агентом - известьсодержащим реагентом, вводимым в количестве 5,0 мас.% избытка от необходимого по стехиометрии, и одновременно подавали ускоритель схватывания, суперпластификатор и винную кислоту в количестве 0,4, 0,3 и 0,05 мас.%, соответственно, от массы кислого фторангидрита. Нейтрализацию и помол в шаровой мельнице вели до полной нейтрализации серной кислоты, при этом контролировали содержание кристаллизационной воды в вяжущем.

Полученное гипсовое вяжущее затворяли водой при нормальной водопотребности, после чего формовали образцы размером 4×4×16 см. Твердение образцов до марочной прочности велось в течение 28 суток на воздухе (воздушный режим твердения). Предел прочности при сжатии определяли на прессе УММ-2. Для идентификации химического состава вяжущего использовали рентгенофазовый анализ, в результате которого установлено преимущественно присутствие α - модификации полугидрата сульфата кальция в составе вяжущего, за счет процесса гидратации исходного кислого фторангидрита и дегидратации влажного фторгипса.

Технологические параметры полученного гипсового вяжущего и характеристики целевого продукта, полученного заявленным способом, приведены в таблице.

Как видно из приведенных примеров, данный способ по сравнению с прототипом обеспечивает при исключении стадии выдерживания конечного продукта в течение семи суток, увеличении количества вводимого фторгипса и увеличении его влажности, получение гипсового вяжущего с высокой конечной прочностью за счет активного процесса гидратации исходного кислого фторангидрита, дегидратации влажного фторгипса и образования, а также роста активных форм α - полугидрата сульфата кальция в составе вяжущего.

Применение способа обеспечивает следующие технико-экономические преимущества:

- упрощение технологического процесса за счет исключения из процесса стадии выдерживания готового продукта в течение семи суток;

- получение гипсового вяжущего высокой прочности 28,5-30,0 МПа, пригодного для использования его в упрочняющих и ремонтных составах, за счет процесса гидратации исходного кислого фторангидрита, дегидратации влажного фторгипса и образования, а также роста активных форм α - полугидрата сульфата кальция в составе вяжущего;

- возможность использования вяжущего сразу после разгрузки его из шаровой мельницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2359931C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2008 |

|

RU2382743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1992 |

|

RU2070169C1 |

| Состав для укрепления грунтов оснований при строительстве, реконструкции и капитальном ремонте автомобильных дорог | 2022 |

|

RU2803756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2000 |

|

RU2171791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ГИПСА | 2014 |

|

RU2567063C1 |

| АНГИДРИТОВОЕ ВЯЖУЩЕЕ ИЗ ГИПСОВОГО ОСАДКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2793092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ГИПСА | 2007 |

|

RU2367629C2 |

| СПОСОБ УТИЛИЗАЦИИ ФТОРАНГИДРИТА | 2010 |

|

RU2440940C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1995 |

|

RU2081078C1 |

Изобретение относится к способам получения гипсового вяжущего из отходов производства фтористого водорода и может быть использовано при переработке кислых фторангидритовых отходов производства плавиковой кислоты в вяжущее. Неохлажденный кислый отход производства плавиковой кислоты смешивают с фторгипсом - отходом производства плавиковой кислоты из шламохранилища, одновременно осуществляют помол смеси и нейтрализацию известьсодержащим агентом. При этом фторгипс вводят с влажностью от 20,0 до 40,0 мас.%, в количестве от 20,0 до 25,0 мас.%. При помоле смеси дополнительно вводят ускоритель схватывания, суперпластификатор и винную кислоту при следующем соотношении компонентов, мас.% от массы исходного кислого фторангидрита: известьсодержащий агент - в количестве, необходимом по стехиометрическому соотношению или не более 5,0 мас.% от стехиометрического; ускоритель схватывания - от 0,4 до 0,5; суперпластификатор - от 0,2 до 0,3; винная кислота - от 0,03 до 0,05. Технический результат - повышение предела прочности вяжущего на сжатие для получения высокопрочных ремонтных и упрочняющих смесей. 1 табл.

Способ получения гипсового вяжущего, включающий смешивание неохлажденного кислого отхода производства плавиковой кислоты с фторгипсом - отходом производства плавиковой кислоты из шламохранилища, одновременный помол смеси и нейтрализацию известьсодержащим агентом, отличающийся тем, что фторгипс вводят с влажностью от 20,0 до 40,0 мас.% в количестве от 20,0 до 25,0 мас.%, кроме того, при помоле смеси дополнительно вводят ускоритель схватывания, суперпластификатор и винную кислоту при следующем соотношении компонентов, мас.% от массы исходного кислого фторангидрита:

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1992 |

|

RU2070169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГОitijF»>&" *-^ '? | 0 |

|

SU366166A1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2266877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2000 |

|

RU2171791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1995 |

|

RU2081078C1 |

| Прибор для контроля крышеобразных призм | 1950 |

|

SU99121A1 |

Авторы

Даты

2011-01-10—Публикация

2009-10-19—Подача