Изобретение относиться к способам получения гранулированного гипса из отходов производства фтористого водорода и может быть использовано в цементной промышленности, а также для изготовления строительных изделий.

Известен способ получения гранулированного гипса из кислого отхода производства фтористого водорода (см. патент России №2081078, кл. С04В 11/06, C01F 11/46, опубл. 06.10.1997), включающий нейтрализацию кислого отхода производства фтористого водорода и грануляцию продукта нейтрализации водой, причем нейтрализацию осуществляют одновременно с помолом, нейтрализующий агент при этом вводят в количестве, превышающем стехиометрическое на 28,0-73,0 мас.%, а грануляцию ведут водой, подаваемой в количестве 12,0-17,0 мас.% от массы гранулируемого продукта.

Известен также способ получения гранулированного гипсового вяжущего из кислого отхода производства фтористого водорода (см. патент России №2171791, кл. С04 В11/06, C01F11/46, опубл. 08.10.2001), включающий нейтрализацию кислого отхода производства фтористого водорода одновременно с помолом и последующей грануляцией водой, в котором в кислый отход производства фтористого водорода дополнительно вводят 10,0-40,0 мас.% отхода производства плавиковой кислоты из шламохранилища - фторгипса с влажностью 0,0-20,0 мас.%, осуществляют нейтрализацию полученной смеси известьсодержащим агентом, взятым в количестве не более стехиометрического, а охлажденную в результате процесса нейтрализации до 70-80°С смесь подают на грануляцию.

Однако недостатком данного способа является использование избытка отхода производства плавиковой кислоты из шламохранилища - фторгипса как одного из составляющих, способствующих повышению полноты и высокой скорости нейтрализации серной кислоты, что делает данный способ дорогостоящим. Использование энергоемкого оборудования: барабанной мельницы и тарельчатого гранулятора также в значительной мере усложняет процесс, кроме того, низкая начальная прочность гранул приводит к необходимости увеличения времени на дозревание гранул, т.е. ведет к увеличению продолжительности технологического цикла.

Таким образом, известный способ получения гипсового вяжущего из кислого отхода производства фтористого водорода является наиболее близким аналогом предлагаемого способа и выбран в качестве прототипа.

Технической задачей, решаемой предлагаемым способом, является процесс получения гранулированного гипса за счет совместной нейтрализации и грануляции в барабанном грануляторе, что значительно упрощает технологию, снижает энергетические и временные затраты, а также повышает начальную прочность гранул без уменьшения их конечной прочности. Кроме того, выход товарной фракции гранул 20-50 мм не менее 90-95%.

Указанная задача решается за счет того, что в предлагаемом способе получения гранулированного гипса из кислого отхода производства фтористого водорода, включающем нейтрализацию кислого отхода известьсодержащим агентом, одновременно с процессом нейтрализации осуществляют процесс грануляции, причем в кислый отход дополнительно вводят известьсодержащий агент в количестве, необходимом по стехиометрическому соотношению или в избытке не более 5,0 мас.% от стехиометрического одновременно с подачей воды в количестве 13,0-15,0 мас.% от массы гранулируемого продукта. Процесс ведут в барабанном грануляторе при числе оборотов n=10-20 об/мин, обеспечивающем число Фруда (0,2-1,9)·10-2 в течение одного часа (Fr=(n2·d)/g), выход товарной фракции при этом достигает 20-50 мм не менее 90-95%.

Соотношение дозировки нейтрализующего агента, рассчитанного в количестве, необходимом по стехиометрическому соотношению или в избытке не более 5,0 мас.% от стехиометрического количества, обеспечивает химическое взаимодействие избыточной серной кислоты и известьсодержащего агента в продукте нейтрализации в процессе грануляции, при этом содержание свободной серной кислоты в гранулированном продукте не превышает допустимое. Соотношение количества воды и гранулируемого продукта, число оборотов, число Фруда, а также время ведения процесса определяется физико-химическими параметрами процесса грануляции.

Получение гранулированного гипса осуществлялось из кислого отхода производства фтористого водорода Полевского криолитового завода. Необходимый кислый отход производства фтористого водорода, полученный из печи разложения флюоритового концентрата с внутренним обогревом при температуре 220-230°С, массой 1000 кг с содержанием свободной серной кислоты 5,0 мас.%, помещаем в барабанный гранулятор, при числе оборотов барабана 10-20 об/мин, обеспечивающем число Фруда (0,2-1,9)·10-2, вместе с нейтрализующим агентом, в количестве, необходимом по стехиометрическому соотношению или в избытке не более 5,0 мас.% от стехиометрического, одновременно подаем воду в количестве 13,0-15,0 мас.% от массы гранулированного продукта. Грануляцию ведем в течение одного часа до получения гранул с размером 20-50 мм в количестве не менее 90-95%.

Введение воды менее 13,0 мас.%, не обеспечивает желаемой степени нейтрализации и грануляции. Кроме того, меньшее количество воды снижает активность нейтрализующего агента, что приводит к ухудшению процессов нейтрализации и грануляции. Ведение процесса грануляции мене одного часа, с числом оборотов барабанного гранулятора менее 10 об/мин, обеспечивающее число Фруда менее

0,2·10-2, не дает желаемой степени и скорости грануляции. Введение количества воды более 15,0 мас.% затрудняет процесс грануляции и снижает начальную прочность гранул. Увеличение числа оборотов барабанного гранулятора также нецелесообразно, поскольку ведет увеличению энергетических затрат, прочность гранул при этом увеличивается незначительно. Введение известьсодержащего агента более 5,0 мас.% также незначительно увеличивает прочность гранул.

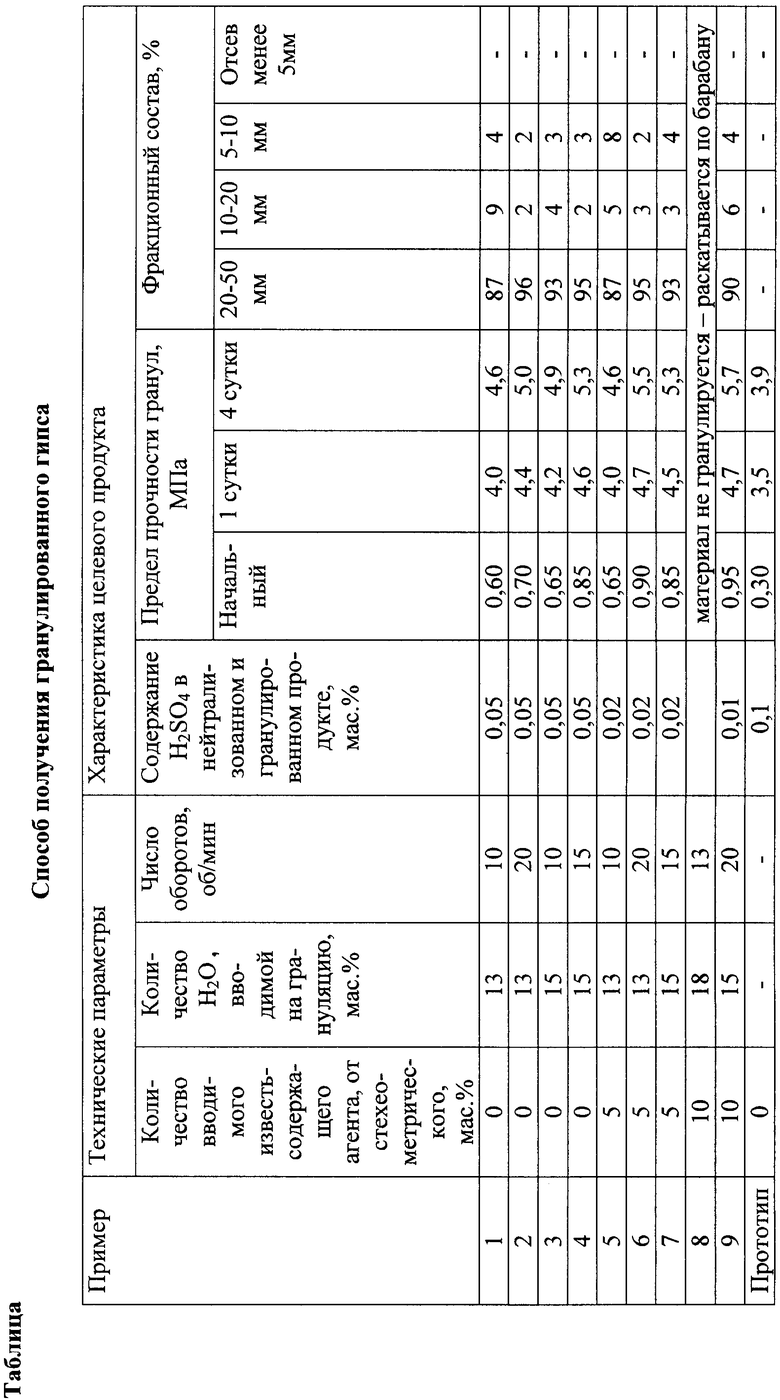

Предел прочности гранул на сжатие (начальную прочность) определяли на измерителе прочности гранул ИПГ-2 через 5 минут после выхода гранул из гранулятора. Конечную прочность определяли на момент отгрузки целевого продукта на прессе РП-2. Начальную влажность гранул замеряли весовым методом на выходе из гранулятора без подсушивания гранул. Аналогично описанному примеру (пример 1) осуществляли получение гранулированного гипса при параметрах, значение которых является предельно допустимыми (примеры 2-9). Технологические параметры полученного гранулированного гипса и характеристики целевого продукта, полученного заявленным способом, а также способом, принятым за прототип, приведены в таблице.

Как видно из приведенных примеров, данный способ по сравнению с прототипом обеспечивает при существенном упрощении процесса снижении энергетических и временных затрат, получение гранулированного гипса с более высокими прочностями гранул. Данные по пределу прочности свидетельствуют о том, что выход качественного целевого продукта, готового к отгружению потребителю, возможен уже через 12 часов, тогда как по прототипу требуется времени в два раза больше.

Предлагаемый способ обеспечивает применение гранулированного продукта в цементной промышленности, значительно упрощает технологический процесс, а также значительно его удешевляет и исключает стадию дозревания гранулированного материала.

Применение способа обеспечивает следующие технико-экономические преимущества:

- значительное упрощение технологического процесса за счет проведения совместной нейтрализации и грануляции кислого отхода получения фтористого водорода без его предварительного дополнительного измельчения в процессе нейтрализации и охлаждения;

- получение гранулированного гипса с высокими эксплуатационными свойствами;

- возможность применения получаемого продукта в качестве минерализующей добавки и в качестве регулятора сроков схватывания при производстве цемента вследствие низкой кислотности гранул и содержания товарной фракции гранул размером 20-50 мм не менее 90-95%;

- высокая транспортабельность полученного продукта, исключение пыления и слеживания при транспортировке вследствие высокой прочности гранул и содержания товарной фракции гранул размером 20-50 мм не менее 90-95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ГИПСА | 2014 |

|

RU2567063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1995 |

|

RU2081078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2000 |

|

RU2171791C1 |

| Способ получения гипса из кислого тохода производства фтористого водорода | 1975 |

|

SU566767A1 |

| Способ переработки гипсосодержащихОТХОдОВ пРОизВОдСТВА плАВиКОВОйКиСлОТы | 1979 |

|

SU796207A1 |

| Способ получения гипса | 1983 |

|

SU1142447A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2359931C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240295C1 |

| Способ получения гипса | 1979 |

|

SU783232A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2009 |

|

RU2408549C1 |

Изобретение относится к способу получения гранулированного гипса и может найти применение в промышленности строительных материалов. В способе получения гранулированного гипса из кислого отхода производства фтористого водорода, включающем нейтрализацию указанного отхода известьсодержащим агентом, которую осуществляют одновременно с грануляцией, причем вводят известьсодержащий агент в количестве, необходимом по стехиометрическому соотношению или в избытке не более 5,0 мас.% от стехиометрического, и одновременно подают воду в количестве 13,0-15,0 мас.% от массы гранулируемого продукта, технологический процесс ведут в барабанном грануляторе при числе оборотов барабана 10-20 об/мин в течение одного часа с получением гранул размером 20-50 мм не менее 90-95%, 5-20 мм остальное и содержанием свободной серной кислоты 0,02-0,05 мас.%. 1 табл.

Способ получения гранулированного гипса из кислого отхода производства фтористого водорода, включающий нейтрализацию указанного отхода известьсодержащим агентом, грануляцию, отличающийся тем, что указанную нейтрализацию осуществляют одновременно с грануляцией, причем вводят известьсодержащий агент в количестве, необходимом по стехиометрическому соотношению или в избытке не более 5,0 мас.% от стехиометрического, и одновременно подают воду в количестве 13,0-15,0% от массы гранулируемого продукта, технологический процесс ведут в барабанном грануляторе при числе оборотов барабана 10-20 об/мин в течение одного часа с получением гранул размером 20-50 мм не менее 90-95%, 5-20 мм -остальное и содержанием свободной серной кислоты 0,02-0,05 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1995 |

|

RU2081078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2000 |

|

RU2171791C1 |

| Способ получения вяжущего | 1990 |

|

SU1794914A1 |

| Способ получения фторангидритового вяжущего | 1991 |

|

SU1773889A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

2009-09-20—Публикация

2007-07-16—Подача