Изобретение относится к промышленности строительных материалов, а именно к производству силикатного кирпича.

Известен способ производства силикатного кирпича [1], по которому смесь готовят путем совместного помола извести с сухим кремнеземистым песком, однофазным увлажнением с одновременным перемешиванием: выдержке в течение 10-15 мин, затем дополнительным перемешиванием с перетиранием частиц друг о друга.

Недостатком данного способа приготовления сырьевой смеси является то, что при ее приготовлении недостаточно одного увлажнения, т.к. это приводит к образованию комьев размером 20-30 см. В свою очередь образование таких комков не обеспечивает полного перевода окиси кальция в двуокись кальция. Кроме того, при гашении извести происходит разогрев системы и испарение воды. Смесь комкуется и комочки становятся более прочными, поэтому вторичное перемешивание смеси с перетиранием частиц (комочков) требует более высоких энергозатрат. К тому же при повторном перемешивании с перетиранием частиц друг о друга не достигается полного разрушения комьев размером более 20-30 см, что обуславливает неоднородность смеси. Таким образом, смесь, приготовленная по данному способу, не обеспечивает качественных изделий ввиду образования "дутиков" (комочков с непогасившейся известью), что не только снижает прочность изделий на сжатие и изгиб, но также снижает их водостойкость. Высокая объемная масса и теплопроводность изделий обусловлена высокой плотностью кварцевого песка.

Наиболее близким по технической сущности к предлагаемому способу является способ [2] приготовления смеси для силикатных изделий, включающий совместный помол карбонатного и кремнеземистого компонентов, взятых в соотношении 70-95/30-5, их обжиг при температуре 1050-1250oC, повторное размалывание продукта обжига и кремнеземистого компонентов, взятых в соотношении 30-70/70-30, и смешивание с заполнителем.

Недостатком данного способа является то, что обжигу подвергают сырьевую смесь, которая характеризуется неоднородностью по качественному составу, что затрудняет ведение обжига при оптимальной температуре, т.к. подшихтовка (подмешивание) запесоченным породам кренеземистых пород приводит либо к "недожoгу" карбонатной составляющей, либо к "пережoгу" ввиду увеличения или уменьшения стеклообразующей в фазовом составе как за счет кремнеземистых пород, так и за счет запесоченности или заглиненности пород.

Известно, что "недожoг" уменьшает выход гашеной извести, а "пережoг" опасен тем, что образуется свободная окись кальция, которая очень медленно гидратируется, что и в том и другом случае приводит к снижению прочности изделий. Кроме того, смешение продукта обжига с необожженным кремнеземистым компонентом и заполнителем обуславливает не только снижение прочности, но и повышение теплопроводности изделий с уменьшением их водостойкости ввиду того, что в необожженном состоянии аморфная составляющая (а именно опал) характеризуется повышенной водостойкостью, а при взаимодействии с известью в автоклаве помимо гидросиликата кальция (CaO•SiO2•n•H2O) образуется гидроокись кремния Si(OH)4, которая, выпадая в осадок, обволакивает непрореагировавшие частицы опала и тем самым препятствует их взаимодействию с известью, что снижает качественные показатели изделий по прочности и теплопроводности.

Целью изобретения является снижение теплопроводности, повышение водостойкости и предела прочности на изгиб изделий.

Поставленная цель достигается тем, что в способе приготовления смеси для силикатных изделий, например кирпича, карбонатный и кремнесодержащий компоненты измельчают, раздельно обжигают, повторно измельчают и cмeшивaют, причем в качестве кремнесодержащего компонента используют глинистые вспучивающиеся породы, а вспученный в результате обжига кремнесодержащий компонент размалывают до фракции 0,4-1,2 мм и пропитывают его до насыщения известковой суспензией, содержащей твердого вещества Ca(OH)2 до 10 мас.%.

Ведение обжига компонентов раздельно обеспечивает получение качественных продуктов обжига, т. к. обжиг ведут при оптимальной для каждого компонента температуре, что исключает нежелательные проявления - для извести в виде "недожoга" или "пережoга", а для кремнесодержащей породы - остаточные явления от непрореагировавшего кремнезема.

При обжиге глинистой кремнесодержащей породы ее составляющая из аморфного состояния переходит в кристаллическую форму - α-кристоболит и α-триболит с образованием пористой структуры. Эти модификации обеспечивают повышение прочности изделий в силу сингонии и снижение теплопроводности за счет наличия пористости.

Измельчение вспученного в результате обжига кремнесодержащего компонента до фракции 0,4-1,2 мм повышает активность компонентов смеси еще до автоклавной обработки за счет увеличения площади контакта между ними и увеличения открытой пористости, что обуславливает проникновение извести в виде суспензии в поровое пространство. Это в свою очередь является технологическим резервом увеличения прочности изделия, которая проявляется после смешивания приготовленной смеси с известковой суспензией и автоклавирования.

При пропитке измельченного обожженного материала до насыщения известковой суспензией, содержащей твердого вещества Ca(ОН)2 до 10 мас.%, она распределяется как по поверхности частиц измельченной породы, так и внутри пор, что создает резервы прочности на изгиб, который проявляется после смешивания смеси с известковой суспензией и после автоклавной обработки.

Пропитка измельченного, обожженного материала известковой суспензией, содержащей твердого вещества более 10%, не обеспечивает насыщения пор по глубине в связи с возросшей вязкостью такой суспензии. Увеличение содержания твердого Ca(OH)2 в суспензии более 10 маc.% приводит также к снижению подвижности катионов кальция, которые кoльматируют поры поверхности, не проникая внутрь пространства, что не обеспечивает достижения необходимой степени пропитки смеси.

Данный способ обладает новизной, так как осуществление обжига карбонатного и глинистого кремнесодержащего вспучивающегося компонентов смеси раздельно, измельчение вспученного в результате обжига кремнесодержащего компонента до фракции в пределах 0,4 - 1,2 мм с последующей пропиткой его известковой суспензией, содержащей твердого вещества Ca(ОН)2 до 10 мас.%, в патентных и научно-технических источниках не обнаружено.

Пример. Глинистую породу Хавгенянского месторождения Тюменской области измельчали до крупности 10-15 мм, затем обжигали при температуре 1180oC. Обожженную породу измельчали до фракции 0,1-2,0 мм. Полученную фракцию обожженного материала пропитывали известковой суспензией, содержащей твердого вещества Ca(OH)2: 3,5; 10; 11; и 15 мас.% до насыщения, минимальный промежуток времени. Приготовили три состава смеси. Наименьшей степенью проникновения обладала суспензия с содержанием твердого вещества до 10%, материал фракций: 0,1-0,3; 0,4-2,1; 1,3-2,0 мм в количестве 9 вес. ч. каждого состава смешивали с 1 вес. ч. гашеной извести. Причем измельчение и обжиг извести осуществляли по известной традиционной технологии. Компоненты перемешивали и доувлажняли до формовочной влажности. Общий расход воды в каждом случае составлял 13% от общей массы. Кирпич запаривали в автоклаве при давлении 10 атм, температуре 178oC в течение 12 ч.

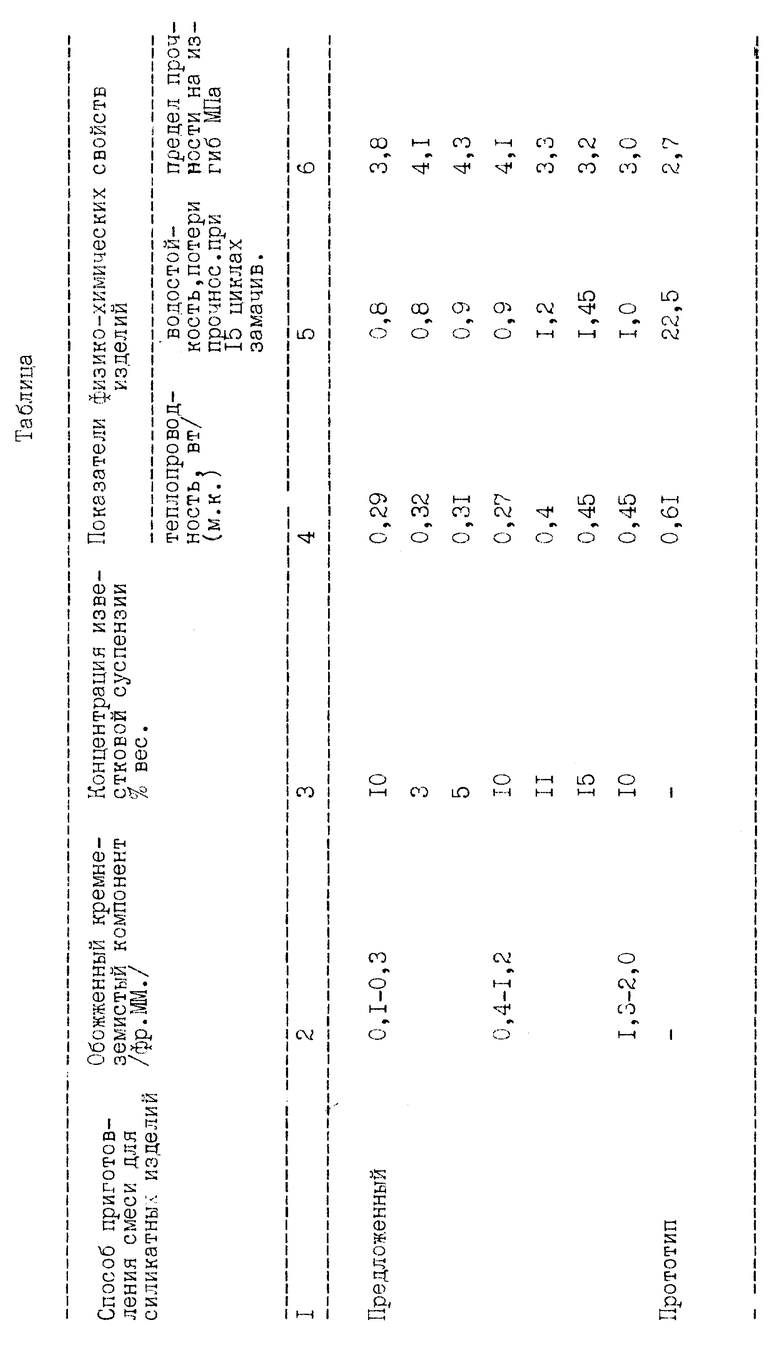

Составы смесей и свойства изделий, полученных на их основе, в сопоставлении с аналогичными по прототипу [2] представлены в таблице.

Из представленных данных следует, что предлагаемый способ приготовления смеси для силикатных изделий по сравнению с прототипом дает возможность снизить теплопроводность в 1,5-2,0 раза, повысить предел прочности на изгиб готовых изделий на 50-60%.

Источники информации

1. А.с. СССР N 311880, 1968.

2. A.c. CCCP N 742408, 1977.

Изобретение относится к промышленности строительных материалов, а именно к производству силикатного кирпича. Техническим результатом является снижение теплопроводности, повышение водостойкости и предела прочности на изгиб изделий. Способ приготовления смеси для силикатных изделий, например кирпича, включает измельчение карбонатного и кремнесодержащего из глинистой вспучивающейся породы компонентов, раздельный их обжиг, повторное измельчение и смешивание компонентов, пропитывание указанного кремнесодержащего компонента фракции 0,4-1,2 мм известковой суспензией, содержащей твердого вещества Са(ОН)2 до 10 мас.%. 1 з.п. ф-лы, 1 табл.

| Способ приготовления смеси для силикатных изделий | 1977 |

|

SU742408A1 |

| Сырьевая смесь для изготовления стеновых строительных изделий | 1989 |

|

SU1698218A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛЕССОИЗВЕСТКОВОЙ МАССЫ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИ!^ | 0 |

|

SU302319A1 |

| ВСЕСОКХЗИА.|_^|nmBibu- | 0 |

|

SU350764A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1993 |

|

RU2057738C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1991 |

|

RU2023704C1 |

| DE 4104919 A1, 20.08.92 | |||

| GB 1091766 A, 22.11.67 | |||

| Попов Н.А | |||

| Легкие автоклавные бетоны на пористых заполнителях | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Прохоров | |||

| Советский энциклопедический словарь | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Устройство для питания цепи накала катодного генератора | 1924 |

|

SU576A1 |

| Макаров А.Я | |||

| Справочник по строительным материалам | |||

| - Куйбышев, 1963, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1999-12-10—Публикация

1998-02-03—Подача