Изобретение относится к промышленности строительных материалов, а именно к производству силикатного кирпича.

Известен способ приготовления смеси для силикатного кирпича, включающий дробление кремнесодержащего компонента в виде обожженных вспучиваемых и невспучиваемых глинистых пород, дробление их до фракции 0,4-1,2 мм, пропитывание известковой суспензией, содержащей до 10 мас.% твердого вещества Ca(OH)2, последующее смешивание полученного материала с гашеной известью, доувлажненной до формовочной влажности (патент РФ №2225378, кл. 7 C04B 28/18, 2000).

Недостатками данного способа и получаемого силикатного кирпича является то, что используемый дробленый заполнитель из обожженных вспучиваемых и невспучиваемых глинистых пород содержит активный кремнезем в фиксированных положениях на поверхности керамических дробленых частиц, что приводит к формированию упрочняющих гидросиликатов кальция только в пределах контактной зоны глинистого материала с гидроксидом кальция, что не способствует увеличению прочностных и звукоизолирующих характеристик получаемого силикатного кирпича. Наличие невспученных и слабовспученных зерен кремнесодержащего компонента в силикатном кирпиче приводит к увеличению его плотности и теплопроводности.

Наиболее близким к предлагаемому решению является способ приготовления смеси для силикатного кирпича, включающий дробление кремнесодержащего компонента в виде обожженных вспучиваемых глинистых пород до фракции 0,4-1,2 мм, пропитывание их до насыщения известковой суспензией, содержащей твердого вещества Ca(OH)2 до 10 мас.%, смешивание компонентов. Получение силикатного кирпича по прототипу включает в себя формование изделий из полученной смеси и гидротермальную обработку их в автоклаве при давлении 1 МПа и температуре 178°C в течение 12 часов (патент РФ №2142440, кл. 6 C04B 28/18, 1998).

Недостатками указанного способа и силикатного кирпича является то, что используемый кремнесодержащий компонент в виде глинистых вспученных пород не позволяет создавать достаточно объемные упрочненные контактные зоны между компонентами силикатной смеси, что не приводит к существенному увеличению прочности, звуко- и теплоизолирующих характеристик получаемого силикатного кирпича.

Предлагаемое изобретение решает задачу расширения арсенала технических средств для производства упрочненного силикатного кирпича с пониженной тепло- и звукопроводностью.

Указанный результат достигается тем, что в способе приготовления смеси для силикатного кирпича, включающем дробление вспученного кремнесодержащего компонента, пропитку его до насыщения известковой суспензией, содержащей 10 мас.% твердого вещества Ca(OH)2, смешивание полученного материала с гашеной известью, доувлажнение до формовочной влажности, согласно предлагаемому решению в качестве дробленого кремнесодержащего компонента используют ячеистое стекло с размером зерен 3,0-10,0 мм, а известковая суспензия для его пропитки дополнительно содержит 0,5-7,0 мас.% гидроксида одновалентного щелочного металла.

Результат достигается с помощью силикатного кирпича, полученного из сырьевой смеси, приготовленной указанным способом, сформованного в виде изделия при давлении и прошедшего гидротермальную обработку в автоклаве.

Сравнение способа получения сырьевой смеси с прототипом показывает, что предлагаемое решение отличается использованием при приготовлении силикатной сырьевой смеси взамен глинистых вспученных пород дробленого ячеистого стекла с размером зерен 3,0-10,0 мм, пропитанных известковой суспензией, которая дополнительно содержит 0,5-7,0 мас.% гидроксида одновалентного щелочного металла. Использование предлагаемого дробленого ячеистого стекла при приготовлении сырьевой смеси позволяет решить задачу расширения арсенала технических средств для производства упрочненного силикатного кирпича с пониженной тепло- и звукопроводностью. Таким образом, предлагаемое решение обладает критерием «новизна».

При изучении других технических решений использование предложенного способа введения в состав сырьевой смеси для изготовления силикатного кирпича дробленого ячеистого стекла, пропитанного до насыщения известковой суспензией с гидроксидами одновалентных щелочных металлов, не выявлено. Процессы, происходящие в зонах контакта частиц дробленого ячеистого стекла, имеющих пористую структуру и состоящих из однородной обожженной смеси гипса, портландцемента, стекла, и известковой суспензии в присутствии гидроксидов одновалентных щелочных металлов при формовании кирпича и его автоклавной обработке, в технической литературе не описаны.

Силикатный кирпич, полученный из сырьевой смеси по заявляемому способу, имеет характеристики, которые не являются аддитивной суммой свойств исходных компонентов и известных силикатных стеновых материалов автоклавного твердения, а существенно превосходят их по основным физико-механическим характеристикам, что свидетельствует о дополнительных процессах минералообразования в зонах контакта дробленого ячеистого стекла с известковым компонентом в присутствии гидроксидов одновалентных щелочных металлов. Таким образом, заявляемое решение не следует явным образом из уровня техники, что позволяет сделать вывод о соответствии заявляемого решения критерию «изобретательский уровень».

Характеристика компонентов смеси.

1. Известь негашеная кальциевая по ГОСТ 9179.

2. В качестве гидроксида щелочного металла использовали:

- гидроксид натрия по ГОСТ 2263-79;

- гидроксид калия по ГОСТ 24363-80;

- гидроксид лития по ГОСТ 8595-83.

3. Дробленое ячеистое стекло - фракция с размером зерен от 3,0 до 10,0 мм, полученная путем дробления и отсева ячеистого стекла, произведенного в БГТУ им.В.Г.Шухова, г.Белгород. Ячеистое стекло используется как легкий строительный акустический и декоративный материал, который вырабатывается из шихты, включающей, мас.%: пенообразователь 0,1…1,0, стабилизатор ячеистой структуры (полуводный гипс 1,0…8,0 и портландцемент 0,5…10,0) и молотое стекло - остальное. Приготовление шихты и получение ячеистого стекла выполняют согласно патенту РФ №2242437, кл.7 C03C 11/00, 2002. При плотности 400 кг/м3 прочность на сжатие ячеистого стекла составляет 10,1…15,5 МПа, при плотности 460 кг/м3 - до 21,0 МПа. Насыпная плотность дробленого ячеистого стекла фракции 10,0-3,0 мм составляет 450…475 кг/м3 в зависимости от пористости. Для приготовления дробленого продукта можно использовать обрезки и бой блоков обожженного ячеистого стекла. Анализируя результаты физико-механических испытаний серии экспериментальных образцов, можно сделать вывод, что по способности формировать пористую упрочненную структуру силикатного кирпича размеры зерен дробленого ячеистого стекла должны составлять 3…10 мм, содержание твердого вещества Ca(OH)2 в пропитывающей известковой суспензии - 10 мас.% и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла.

Подготовку и пропитку кремнесодержащего дробленого компонента (ячеистого стекла) известковой суспензией до насыщения, подготовку сырьевой смеси, формование и автоклавную обработку образцов силикатного кирпича производили аналогично прототипу (патент РФ №2142440, кл. 6 C04B 28/18, 1998). Навески полученного дробленого ячеистого стекла, пропитанного известковой суспензией, содержащей 10 мас.% твердого вещества Ca(OH)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла, с гашеной известью смешивали до однородного состояния, увлажняли водой до формовочной влажности (подбирается экспериментально для конкретной смеси в зависимости от дисперсности и активности компонентов). Из подготовленной таким образом смеси методом полусухого прессования при давлении 20 МПа изготавливали образцы силикатного кирпича. Автоклавную обработку полученного прессованного кирпича производили при давлении пара 1 МПа и температуре 175°C в течение 12 часов. После охлаждения силикатный кирпич подвергали физико-механическим испытаниям.

Пример. Приготовление суспензии для пропитки. В сосуд с мешалкой поместили 87 кг воды, 10 кг гашеной извести Ca(OH)2 и 3 кг гидроксида натрия, перемешивали в течение 2 часов. Полученной суспензией насыщали предварительно дробленое ячеистое стекло с размером зерен 3,0-10,0 мм и насыпной плотностью 465 кг/м3.

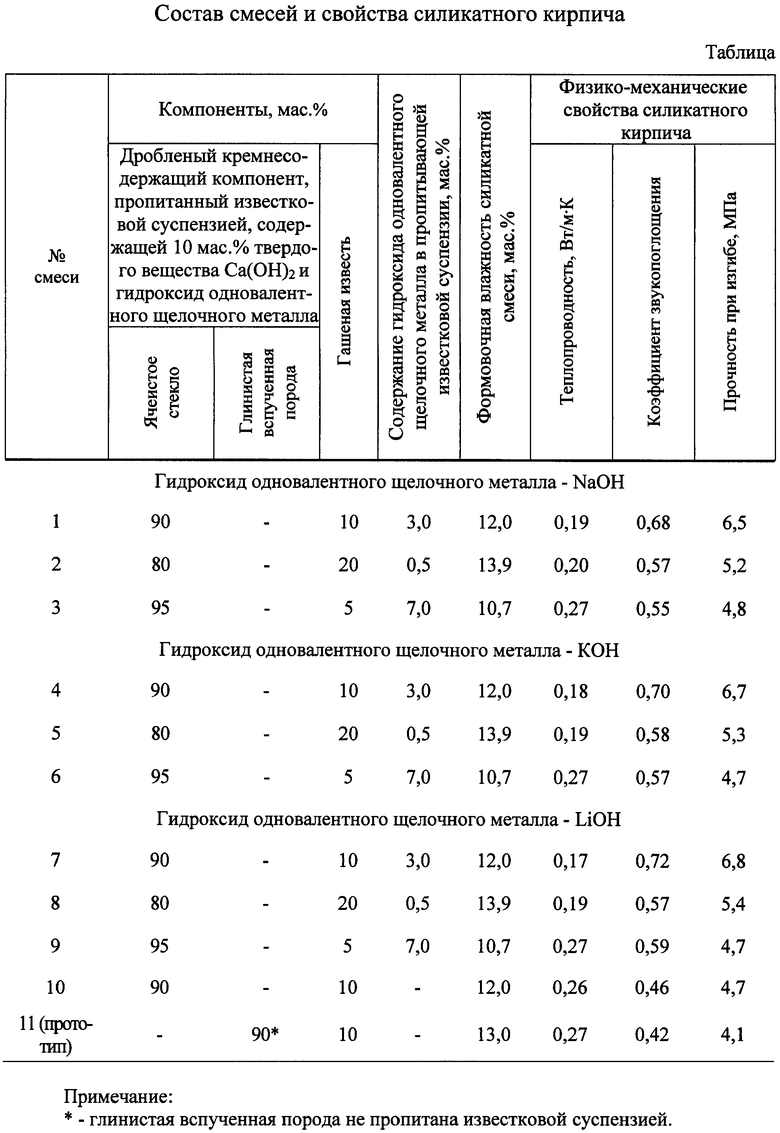

Приготовление образцов силикатного кирпича. Взвесили 90 кг (90 мас.%, табл., смесь 1) ячеистого стекла, насыщенного полученной суспензией, и 10 кг (10 мас.%) гашеной извести. Эти два компонента смешивали в шнековом смесителе до однородно-распределенного состояния, увлажняли при перемешивании водой до формовочной влажности (в нашем случае - до 12,0 мас.%). Из подготовленной таким образом смеси изготавливали полнотелые кирпичи способом полусухого прессования при давлении 20 МПа. Прессованные сырцовые кирпичи подвергали автоклавированию. Полученные кирпичи испытывали на прочность при изгибе, определяли теплопроводность и акустические характеристики. Результаты испытаний приведены в таблице (смесь 1).

Таким же способом были приготовлены сырьевые смеси и испытаны изделия составов 2-10, результаты испытаний приведены в таблице.

Состав 10 приготовлен из дробленого ячеистого стекла, пропитанного известковой суспензией без гидроксида одновалентного щелочного металла.

Известный состав массы 11 изготавливали согласно способу по прототипу (патент РФ №2142440, кл. 6 C04B 28/18, 1998).

Анализ полученных физико-механических характеристик силикатного кирпича, показывает следующее.

1. Все смеси 1-10 отвечают требованиям ТУ 379-95 «Кирпич и камни силикатные».

2. Реализация заявляемого способа приготовления смеси для силикатного кирпича позволяет получать силикатный кирпич с улучшенными тепло- и звукоизолирующими характеристиками при повышенной прочности при изгибе по сравнению с прототипом:

- теплопроводность силикатного кирпича снижена на 30-37%, коэффициент звукопоглощения при этом увеличен с 0,42 до 0,72, прочность при изгибе увеличивается в 1,5…1,65 раза;

- полученный в результате автоклавной обработки силикатный кирпич имеет равномерно-поризованную структуру с минимальными объемными дефектами; включает в свой состав экологически чистый неорганический компонент.

Физико-химическая сущность технического решения достижения задачи заключается в следующем: дробленное ячеистое стекло с размером частиц 3,0…10,0 мм благодаря своей низкой насыпной плотности от 450…475 кг/м3 и, занимая определенный объем сырьевой массы, формирует пористую структуру готового изделия. Эта структура определяет свойства получаемого силикатного стенового материала и позволяет решить задачу расширения арсенала технических средств для производства силикатного кирпича с пониженными тепло- и звукопроводностью. Установлено, что в результате автоклавной обработки изделий, изготовленных путем прессования их из сырьевых смесей, полученных по заявляемому способу и содержащих дробленое ячеистое стекло пористой структуры, состоящее из однородной смеси гипса, портландцемента и дисперсного стекла, подвергшихся термообработке при 740…750°С в течение 20 минут, на границах контакта с известью в присутствии гидроксидов одновалентных щелочных металлов фиксируются зоны с аномально высоким содержанием хорошо сформированных кристаллов гидросиликатов кальция различной степени насыщения и аморфно-кристаллических образований (доказано микроскопическими, петрографическими и рентгенофазовыми исследованиями). Гидроксиды одновалентных щелочных металлов имеют высокую подвижность и, вступая во взаимодействия с кремнесодержащим компонентом смеси, существенно активизируют процессы взаимодействия его с гидроксидом кальция при автоклавной обработке кирпича по сравнению с другими смесями (смеси 10 и 11). Указанные новообразования чрезвычайно сильно увеличивают эффекты тепло- и звукопоглощения в заявляемых материалах до величин, существенно превосходящих прототип, а также расчетные и прогнозируемые, полученные из анализа свойств исходных материалов. Обеспечение равномерной частично-замкнутой пористости с упрочненной внутренней структурой в силикатных материалах также обусловливает существенное улучшение их физико-механических (прочностных, звуко- и теплоизоляционных) характеристик по сравнению с прототипом.

Увеличивать содержание гидроксида одновалентного щелочного металла в пропитывающей известковой суспензии более 7 мас.% нецелесообразно, т.к. это приводит к чрезмерной активации кремнесодержащего компонента смеси (ячеистого стекла) и более полному взаимодействию его с гидроксидом кальция при автоклавной обработке силикатного кирпича. При этом уменьшается количество закрытых пор, частично растворяется ячеистое стекло, повышается дефектность структуры и ухудшаются физико-механические характеристики силикатного кирпича (смеси 3, 6 и 9).

Размер дробленых частиц ячеистого стекла выбран исходя из анализа результатов экспериментальных данных: частицы именно такого размера имеют развитую поверхность, позволяющую обеспечивать прочное сцепление с известью, и ядро с неразрушенными порами, которые являются носителями основных свойств ячеистого стекла (тепло- и звукоизоляционными). Использование отходов механической обработки ячеистых стекол для получения дробленого компонента сырьевой смеси взамен обожженных вспученных глинистых пород и техногенных щелочных отходов производства позволяет существенно снизить себестоимость силикатного кирпича.

Изобретение относится к промышленности строительных материалов, а именно к производству силикатного кирпича. Технический результат - расширение арсенала технических средств для производства упрочненного силикатного кирпича с пониженной тепло- и звукопроводностью. Способ приготовления смеси для силикатного кирпича включает дробление ячеистого стекла до размера зерен 3,0-10,0 мм, пропитку его до насыщения известковой суспензией, содержащей 10 мас.% твердого вещества Са(ОН)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла, смешивание полученного материала с гашеной известью, доувлажнение до формовочной влажности. Силикатный кирпич характеризуется тем, что получен из сырьевой смеси, приготовленной указанным выше способом, сформован в виде изделия при давлении и прошел гидротермальную обработку в автоклаве. 2 н.п. ф-лы, 1 табл.

1. Способ приготовления смеси для силикатного кирпича, включающий дробление вспученного кремнесодержащего компонента, пропитку его до насыщения известковой суспензией, содержащей 10 мас.% твердого вещества Са(ОН)2, смешивание полученного материала с гашеной известью, доувлажнение до формовочной влажности, отличающийся тем, что в качестве дробленого кремнесодержащего компонента используют ячеистое стекло с размером зерен 3,0-10,0 мм, а известковая суспензия дополнительно содержит 0,5-7,0 мас.% гидроксида одновалентного щелочного металла.

2. Силикатный кирпич, характеризующийся тем, что он получен из сырьевой смеси, приготовленной способом по п.1, сформован в виде изделия при давлении и прошел гидротермальную обработку в автоклаве.

Авторы

Даты

2011-01-20—Публикация

2009-08-03—Подача