Изобретение относится к судостроению и может быть использовано при изготовлении корпусов судов (ледоколов или судов ледового класса) или морских инженерных сооружений, эксплуатируемых в ледовых условиях при высоких внешних нагрузках на корпус.

Известен набор корпуса судна, включающий перекрытия, снабженные элементами набора и средствами подкрепления (см. RU №2228280, В63В 9/04, 2002). Подкрепление судового перекрытия выполнено композитным и состоит из железобетонного элемента, содержащего арматурную решетку, соединенную с набором. Оно формируется внутри корпуса.

Недостаток этого решения - высокая материалоемкость и сложность формирования. Кроме того, таким образом обеспечить высокую прочность корпусов судов ледового класса практически невозможно, поскольку высокие внешние (в том числе ударные) нагрузки, испытываемые корпусом, приведут к быстрому разрушению подкрепления.

Известен набор корпуса судна полярного класса, включающий наружную обшивку, скрепленную с параллельно расположенными основными балками, опирающимися своими торцами на перекрестные рамные балки большей высоты, снабженные вырезами, через которые пропущены основные балки, выполненные из профиля меньшей высоты, скрепленные с наружной обшивкой и стенками рамных балок на участках их пересечения (см. International Association of Classification Societies, Requirements concerning, Polar Class, fig.4 и fig.5, 2007).

Недостаток этого решения - использование монолитных рамных балок переменного профиля нетехнологично, поскольку при установке они должны подгоняться по месту сразу по всем кромкам, стыкуемым с другими элементами (перекрестными, рамными, основными балками в районе вырезов и обшивкой). При этом выполнение кромок, стыкуемых с перекрестными балками одной с ними высоты, также осложняет монтаж конструкции, особенно при модернизации судна (морского инженерного сооружения) или ремонте.

Известен также набор металлического корпуса водоизмещающего объекта, включающий по меньшей мере две системы каркасных элементов, каждый из которых скреплен с наружной обшивкой и ориентирован в пределах системы согласно другим, при этом система каркасных элементов с меньшей несущей способностью использована как подкрепление ортогональных этой системе каркасных элементов с большей несущей способностью, для чего торцы подкрепляющих каркасных элементов уперты в стенки подкрепляемых каркасных элементов, кроме того, свободные кромки каркасных элементов снабжены полками (см. книгу Барабанов Н.В., Турмов Г.П. Конструкция корпуса морских судов: Учебник для вузов. - 5-е изд., перераб. и доп. - В 2-х т. - Т.2: Местная прочность и проектирование отдельных корпусных конструкций судна. - СПб.: Судостроение, 2002. - стр.274 - рис.200, стр.330 - рис. 245, стр.383 - рис.293 или книгу Ледоколы / В.И.Каштелян, А.Я.Рывлин, О.В.Фаддеев, В.Я.Ягодкин. - Л.: Судостроение, 1972. стр.191 - рис.105).

Недостаток этого решения - низкая технологичность, требующая больших трудозатрат при монтаже (подгонке конструкции по месту), особенно с учетом того обстоятельства, что стенки каркасных элементов в общем случае не перпендикулярны наружной обшивке, кроме того, стыкуемые стенки плоских деталей, образующих каркасные элементы, не должны выходить из плоскости стыковки и должны совпадать с плоскостью аналогичного каркасного элемента (допустимое отклонение - не более 0,5 толщины плоских деталей для исключения «эффекта ножниц»). Кроме того, сложно обеспечить несущую способность конструкции, поскольку устойчивость стенок каркасных элементов на смятие при увеличении их высоты обеспечивается в основном увеличением их толщины (и веса), кроме того, устойчивость стенок каркасных элементов на боковой изгиб также обеспечивается увеличением их толщины (и веса).

Задача, на решение которой направлено заявленное решение, выражается в повышении несущей способности конструкции и ее технологичности.

Технический результат - повышение конструктивной прочности корпусов судов или морских инженерных сооружений, эксплуатируемых в ледовых условиях при высоких внешних нагрузках на корпус; снижение материалоемкости набора корпуса; снижение трудозатрат на монтаж и подгонку конструкции, особенно при модернизации или ремонте.

Для решения поставленной задачи набор металлического корпуса водоизмещающего объекта, включающий по меньшей мере две системы каркасных элементов, каждый из которых скреплен с наружной обшивкой и ориентирован в пределах системы согласно другим, при этом система каркасных элементов с меньшей несущей способностью использована как подкрепление ортогональных этой системе каркасных элементов с большей несущей способностью, для чего торцы подкрепляющих каркасных элементов уперты в стенки подкрепляемых каркасных элементов, кроме того, свободные кромки каркасных элементов снабжены полками, отличается тем, что каркасные элементы выполнены в виде совокупности двух крайних бракет и одной расположенной между ними центральной бракеты, установленных так, что кромки крайних бракет, обращенные к стенкам подкрепляемых каркасных элементов, жестко скреплены с ними и соответствуют по длине высоте стенки подкрепляемого каркасного элемента на участке примыкания подкрепляющих каркасных элементов, за вычетом монтажного зазора, вторые кромки крайних бракет жестко скреплены с наружной обшивкой, а третьи кромки снабжены полками, причем торцовые кромки полок крайних бракет жестко скреплены с обращенными к ним кромками полок подкрепляемых каркасных элементов, кроме того, одна кромка центральной бракеты жестко скреплена с наружной обшивкой, ее боковые кромки жестко скреплены с обращенными к ним поверхностями полок крайних бракет, а ее свободная кромка снабжена полкой, торцовые кромки которой жестко скреплены с обращенными к ним поверхностями полок крайних бракет. Кроме того, кромки бракет, снабженные полками, выполнены в виде непрямолинейной, предпочтительно ломаной линии. Кроме того, угловые участки бракет срезаны. Кроме того, высокие стенки бракет снабжены ребрами жесткости. Кроме того, толщины стенок бракет выполнены не одинаковыми.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач:

Признаки «каркасные элементы выполнены в виде совокупности двух крайних бракет и одной расположенной между ними центральной бракеты» обеспечивают повышение технологичности каркасных элементов, поскольку при установке на месте основная их часть - крайние бракеты подгоняются по месту только по двум кромкам (одна из которых контактирует с обшивкой, а вторая со стенкой подкрепляемого каркасного элемента), при этом центральная бракета имеет сравнительно небольшие размеры, облегчающие манипулирование с нею, и ее подгонка не составляет сложности, поскольку подгоняемый участок легко доступен.

Признаки, указывающие, что бракеты установлены так, что «кромки крайних бракет, обращенные к стенкам подкрепляемых каркасных элементов, жестко скреплены с ними и соответствуют по длине высоте стенки подкрепляемого каркасного элемента на участке примыкания подкрепляющих каркасных элементов, за вычетом монтажного зазора, вторые кромки крайних бракет жестко скреплены с наружной обшивкой, а третьи кромки снабжены полками» обеспечивают высокую несущую способность и технологичность крайних бракет.

Признаки «торцовые кромки полок крайних бракет жестко скреплены с обращенными к ним кромками полок подкрепляемых каркасных элементов» обеспечивают повышенную устойчивость крайних бракет при боковом изгибе.

Признаки «одна кромка центральной бракеты жестко скреплена с наружной обшивкой, ее боковые кромки жестко скреплены с обращенными к ним поверхностями полок крайних бракет» обеспечивают общую монолитность конструкции и ее высокую технологичность.

Признаки, указывающие, что «свободная кромка центральной бракеты снабжена полкой, торцовые кромки которой жестко скреплены с обращенными к ним поверхностями полок крайних бракет» повышают устойчивость центральных бракет при боковом изгибе, а также устойчивость всей подкрепляющей конструкции при боковом изгибе.

Признаки второго пункта формулы изобретения обеспечивают возможность вариации прочностных параметров отдельных участков по длине пролета каркасного элемента без изменения типоразмера используемого профиля.

Признаки третьего пункта формулы изобретения обеспечивают срез заострений (углов) бракет на «ус» и тем самым удаление участков материала для монтажных зазоров и повышения качества сварных соединений.

Признаки четвертого - пятого пунктов формулы изобретения позволяют регулировать соотношение «несущая способность/материалоемкость» каркасных элементов, добиваясь их оптимума.

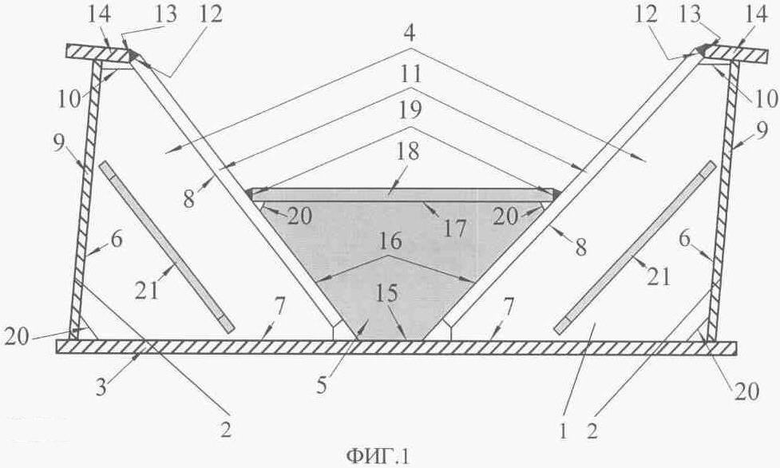

На фиг.1 схематически показан вид набора металлического корпуса водоизмещающего объекта (вариант с прямолинейными свободными кромками бракет); на фиг.2 схематически показан вид набора металлического корпуса водоизмещающего объекта (вариант со свободными кромками бракет в виде непрямолинейной линии).

На чертежах показаны подкрепляющие 1 и подкрепляемые 2 каркасные элементы, наружная обшивка 3, крайние бракеты 4, центральная бракета 5, первые 6, вторые 7 и третьи 8 кромки крайних бракет 4, стенки 9 подкрепляемых каркасных элементов 2, монтажные зазоры 10, полки 11 третьих кромок 8 крайних бракет 4, торцовые кромки 12 полок 11 крайних бракет 4, кромки 13 полок 14, подкрепляемых каркасных элементов 2, первая 15, вторые 16 и третья 17 кромки центральной бракеты 5, полка 18 центральной бракеты 5, торцовые кромки 19 полки 18 центральной бракеты 5, угловые участки 20 бракет 4 и 5, срезанные на «ус», ребра жесткости 21.

В примере приведен вариант, включающий только две системы каркасных элементов, однако возможны варианты конструкции, в которых имеются три и больше таких систем. При этом соблюдается одно правило - каркасные элементы системы с меньшей несущей способностью использованы как подкрепление для ортогональных им каркасных элементов систем с большей несущей способностью. Т.е. каркасные элементы с наибольшей несущей способностью образуют «параллельные полосы», каркасные элементы с меньшей несущей способностью «делят» эти «параллельные полосы» на «клетки большого размера», каркасные элементы с еще меньшей несущей способностью «делят» эти «клетки большого размера» на «клетки малого размера», при этом каркасные элементы каждой из систем скреплены с обшивкой корпуса.

Бракеты всех каркасных систем и их полки и ребра жесткости выполнены из листового проката или металлических полос соответствующего типоразмера. Толщина стенок бракет может быть выполнена переменной по ее площади (например составлена из листовых деталей разной толщины, скрепленных сваркой). Жесткое соединение деталей набора и их элементов обеспечивается сваркой.

Каждый из каркасных элементов 1 и 2 в пределах своей системы каркасных элементов ориентирован согласно с ними, при этом система каркасных элементов с меньшей несущей способностью использована как подкрепление ортогональных этой системе каркасных элементов с большей несущей способностью, для чего кромки 6 крайних бракет 4, обращенные к стенкам 9 подкрепляемых каркасных элементов 2, жестко скреплены с ними и соответствуют по длине высоте стенки 9 подкрепляемого каркасного элемента 2 на участке примыкания подкрепляющих каркасных элементов 1, за вычетом монтажного зазора 10, вторые кромки 7 крайних бракет 4 жестко скреплены с наружной обшивкой 3, а третьи кромки 8 снабжены полками 11, причем торцовые кромки 12 полок 11 крайних бракет 4 жестко скреплены с обращенными к ним кромками 13 полок 14 подкрепляемых каркасных элементов 2. Кроме того, кромка 15 центральной бракеты 5 жестко скреплена с наружной обшивкой 3, ее боковые кромки 16 жестко скреплены с обращенными к ним поверхностями полок крайних бракет, а ее свободная кромка, снабжена полкой, торцовые кромки которой жестко скреплены с обращенными к ним поверхностями полок 11 крайних бракет 4. При этом кромки 8 крайних бракет 4 и кромка 17 центральной бракеты 5 выполнены в виде непрямолинейной, предпочтительно ломаной линии. Кроме того, угловые участки 20 бракет 4 и 5 срезаны на «ус». При большой высоте стенок бракет 4 и 5 они могут быть снабжены ребрами жесткости 21.

Заявленное решение реализуется следующим образом.

Листы (полосы) металлопроката соответствующей толщины и типоразмеров «распускают» на заготовки требуемых размеров, производят известным образом их обработку до получения деталей требуемых размеров. Далее заготовки передают на сборочное место и известным образом, посредством сварки осуществляют монтаж с формированием подкрепляющих и/или подкрепляемых каркасов непосредственно на объекте. При необходимости формирования нескольких систем каркасных элементов, в первую очередь рекомендуется формировать систему с каркасными элементами наибольшей несущей способности.

При строительстве новых судов (морских инженерных сооружений) - на стадии формирования набора корпуса выполнение работ по монтажу систем каркасных элементов не представляет технологических трудностей и выполняется с соблюдением известных требований, известными средствами, при опережающем формировании каркасных элементов наибольшей несущей способности. При этом при формировании каждого каркасного элемента вначале «подгоняют», устанавливают и жестко закрепляют крайние бракеты, на которых описанным образом фиксируют середины полок (с образованием Т-образного профиля), после чего между смонтированными крайними бракетами, «подгоняют», размещают и закрепляют центральную бракету.

При модернизации объектов работы по монтажу систем каркасных элементов выполняются после предварительных обмеров мест, где необходимо выполнить подкрепления, с соблюдением известных требований известными средствами, в описанном выше порядке. Эти работы могут выполняться на плаву, т.е. без докования или слипования объекта.

Прочность корпуса за счет увеличения жесткости и прочности набора повышается до уровня соответствующего ледовому классу, что приводит к возможности эксплуатации объектов в сложных условиях замерзающих акваторий.

Конструкция технологична, позволяет использовать прогрессивные методы строительства и обладает хорошей ремонтопригодностью. Кроме того, она обладает повышенной устойчивостью при боковом изгибе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЦИЛИНДРИЧЕСКИЙ ПРОЧНЫЙ КОРПУС МОРСКОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 1997 |

|

RU2116926C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2018 |

|

RU2716890C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2012 |

|

RU2486096C1 |

| СПОСОБ РЕКОНСТРУКЦИИ НОСОВОЙ ОКОНЕЧНОСТИ ГРУЗОВОГО СУДНА ДЛЯ ПРОВОДКИ ВО ЛЬДАХ С ПОМОЩЬЮ ЛЕДОКОЛА | 2020 |

|

RU2732262C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2009 |

|

RU2382714C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2016 |

|

RU2621405C1 |

| ДНИЩЕВОЕ ПЕРЕКРЫТИЕ СУДНА | 2023 |

|

RU2829522C1 |

| ПРОДОЛЬНАЯ БАЛКА ШПИНТОННОЙ РАМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375224C2 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2207318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУРМОВОЙ СКЛАДНОЙ ЛЕСТНИЦЫ-ТРАПА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ШТУРМОВАЯ СКЛАДНАЯ ЛЕСТНИЦА-ТРАП ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2484229C1 |

Изобретение относится к судостроению и касается строительства ледоколов, судов ледового класса и морских инженерных сооружений при их эксплуатации в ледовых условиях. Набор корпуса содержит две системы каркасных элементов, каждый из которых скреплен с наружной обшивкой и ориентирован в пределах системы согласно другим. Система каркасных элементов с меньшей несущей способностью использована как подкрепление ортогональных этой системе каркасных элементов с большей несущей способностью, для чего торцы подкрепляющих каркасных элементов уперты в стенки подкрепляемых каркасных элементов. Свободные кромки каркасных элементов снабжены полками. Подкрепляющие каркасные элементы выполнены в виде совокупности двух крайних бракет и одной расположенной между ними центральной бракеты, установленных так, что кромки крайних бракет, обращенные к стенкам подкрепляемых каркасных элементов, жестко скреплены с ними и соответствуют по длине высоте стенки подкрепляемого каркасного элемента на участке примыкания подкрепляющих каркасных элементов, за вычетом монтажного зазора. Вторые кромки крайних бракет жестко скреплены с наружной обшивкой. Третьи кромки снабжены полками. Торцовые кромки полок крайних бракет жестко скреплены с обращенными к ним кромками полок подкрепляемых каркасных элементов. Одна кромка центральной бракеты жестко скреплена с наружной обшивкой, ее боковые кромки жестко скреплены с обращенными к ним поверхностями полок крайних бракет, а ее свободная кромка снабжена полкой, торцовые кромки которой жестко скреплены с обращенными к ним поверхностями полок крайних бракет. Кромки бракет, снабженные полками, могут быть выполнены в виде непрямолинейной, предпочтительно ломаной линии. Угловые участки бракет могут быть срезаны. Стенки бракет могут быть снабжены ребрами жесткости. Толщины стенок бракет могут быть не одинаковыми. Изобретение позволяет повысить конструктивную прочность корпусов судов или морских инженерных сооружений, эксплуатируемых в ледовых условиях при высоких внешних нагрузках на корпус, снизить материалоемкость набора корпуса и трудозатраты на монтаж и подгонку конструкции, особенно при модернизации судна (морского инженерного сооружения) или ремонте. 4 з.п. ф-лы, 2 ил.

1. Набор металлического корпуса водоизмещающего объекта, включающий две системы каркасных элементов, каждый из которых скреплен с наружной обшивкой и ориентирован в пределах системы согласно другим, при этом система каркасных элементов с меньшей несущей способностью использована как подкрепление ортогональных этой системе каркасных элементов с большей несущей способностью, для чего торцы подкрепляющих каркасных элементов уперты в стенки подкрепляемых каркасных элементов, кроме того, свободные кромки каркасных элементов снабжены полками, отличающийся тем, что подкрепляющие каркасные элементы выполнены в виде совокупности двух крайних бракет и одной расположенной между ними центральной бракеты, установленных так, что кромки крайних бракет, обращенные к стенкам подкрепляемых каркасных элементов, жестко скреплены с ними и соответствуют по длине высоте стенки подкрепляемого каркасного элемента на участке примыкания подкрепляющих каркасных элементов за вычетом монтажного зазора, вторые кромки крайних бракет жестко скреплены с наружной обшивкой, а третьи кромки снабжены полками, причем торцовые кромки полок крайних бракет жестко скреплены с обращенными к ним кромками полок подкрепляемых каркасных элементов, кроме того, одна кромка центральной бракеты жестко скреплена с наружной обшивкой, ее боковые кромки жестко скреплены с обращенными к ним поверхностями полок крайних бракет, а ее свободная кромка снабжена полкой, торцовые кромки которой жестко скреплены с обращенными к ним поверхностями полок крайних бракет.

2. Набор металлического корпуса водоизмещающего объекта по п.1, отличающийся тем, что кромки бракет, снабженные полками, выполнены в виде непрямолинейной, предпочтительно ломаной линии.

3. Набор металлического корпуса водоизмещающего объекта по п.1, отличающийся тем, что угловые участки бракет срезаны.

4. Набор металлического корпуса водоизмещающего объекта по п.1, отличающийся тем, что стенки бракет снабжены ребрами жесткости.

5. Набор металлического корпуса водоизмещающего объекта судна по п.1, отличающийся тем, что толщины стенок бракет выполнены не одинаковыми.

| Скуловая кница | 1982 |

|

SU1129118A1 |

| КОМПОЗИТНОЕ ПОДКРЕПЛЕНИЕ СУДОВОГО ПЕРЕКРЫТИЯ | 2002 |

|

RU2228280C2 |

Авторы

Даты

2011-01-20—Публикация

2009-06-01—Подача