Изобретение относится к области подъемно-транспортного машиностроения, а именно к основаниям опорно-поворотных устройств крано-манипуляторных установок большой грузоподъемности, размещаемых, преимущественно, на шасси транспортных средств.

Известен ряд аналогов изобретения, реализованных в конструкциях опорно-поворотных устройств крано-манипуляторных установок и другого рода грузоподъемного оборудования как отечественной, так и зарубежной разработки (см. например, SU 1009988, В 66 С 23/86, 07.04.83 г., SU 704888, В 66 С 23/86, 25.12.79 г., US 4693663, B 25 J 9/06, 15.09.87г. и др.).

Общим для всех из них является то, что известные основания указанного типа содержат жестко закрепляемый, например, посредством сварки или болтового соединения на соответствующих опорных элементах полый корпус подшипникового узла для установки в нем и фиксации поворотной части, приводимой в движение механизмами на основе реечных цилиндрических зубчатых передач, в которых поступательное движение перемещаемой гидроцилиндрами зубчатой рейки преобразуется во вращательное движение кинематически сцепленного с ней зубчатого колеса. При этом конструктивно зубчатую рейку с гидроцилиндрами ее перемещения обычно жестко закрепляют на основании, а зубчатое колесо - на поворотной части опорно-поворотного устройства и герметизируют их при помощи совмещаемого с корпусом специального картера, заполняемого до необходимого уровня смазочной жидкостью, что существенно затрудняет доступ к звеньям реечной цилиндрической зубчатой передачи. При необходимости для этого требуется полная разборка опорно-поворотного устройства.

В качестве опорных элементов оснований опорно-поворотных устройств большинства из известных крано-манипуляторных установок обычно используют разнесенные между собой в продольном направлении и шарнирно связанные друг с другом через корпус подшипникового узла неподвижную полую аутригерную и поворотную двухконсольную балансирную поперечные балки.

При этом конструктивно основание может содержать одну либо две неподвижные аутригерные балки, в которых размещают соответствующие выдвигаемые в противоположных направлениях балки с выносными аутригерами.

В первом случае существенно ограничивается база выноса аутригеров, а во втором увеличиваются габариты и масса основания.

Тем не менее, указанные технические решения нашли достаточно широкое применение в известных крано-манипуляторных установках, преимущественно, малой и средней грузоподъемности. Данное обстоятельство обусловлено, в основном, наличием хорошо освоенной элементной базы.

Использование подобного рода технических решений в опорно-поворотных устройствах крано-манипуляторных установок большой грузоподъемности приводит к существенному усложнению конструкции и технологии изготовления их оснований со всеми вытекающими из этого последствиями и, в частности, к значительному возрастанию геометрических размеров соответствующих несущих элементов и ухудшению весового совершенства конструкции. Обусловлено это в основном тем, что с увеличением грузоподъемности крано-манипуляторных установок соответствующим образом возрастает момент сопротивления повороту стойки и для преодоления его в подобного рода устройствах обычно используют не одинарные, а сдвоенные реечные цилиндрические зубчатые передачи (см., например, пат. ГДР 2709295, B 25 J 17/00, 1985 г.) и соответственно увеличивают несущую способность основания, например, посредством утолщения стенок корпуса его подшипникового узла и опорных элементов.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить основание опорно-поворотного устройства крана-манипулятора МКС-4032, изображенное на фиг. 3 (стр.27), 4 (стр.29) и 6 (стр. 32) "Пособия для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов" (М., НПО ОБТ, 1995 г., ББК 32.816 Н, П 62, УДК [221.856.8-5: 658.382.3]: 658.386.05), автор-составитель Н.А. Шишков.

Указанное основание содержит разнесенные между собой в продольном направлении и шарнирно связанные друг с другом неподвижную полую аутригерную и поворотную двухконсольную балансирную поперечные балки сварного типа с монтажно-присоединительными элементами и размещенный между ними вертикально ориентированный полый корпус подшипникового узла в виде трубы, снабженной приварными концевыми шпангоутами с посадочными гнездами под подшипники, для установки в нем и фиксации поворотной стойки (колонны), причем упомянутый корпус связан с неподвижной аутригерной балкой и консольно приваренной к боковой поверхности трубы продольной цилиндрической трубчатой осью балансирной балки при помощи пространственно развитого приварного короба, сформированного из двух разнесенных между собой по высоте расположенных горизонтально плит многоугольной в плане конфигурации со сквозными отверстиями, спрофилированными по внешнему контуру сопрягаемых с ними участков указанного корпуса, замкнутых по периметру друг на друга через тело неподвижной аутригерной балки и приваренные к их боковым граням плоские вертикальные стенки.

Для поворота стойки в составе опорно-поворотного устройства крана-манипулятора МКС-4032 использован механизм вышерассмотренного типа на основе одинарной реечной цилиндрической зубчатой передачи с приводом от гидроцилиндров.

При этом неподвижная аутригерная балка основания данного устройства выполнена сварной из гнутых листовых профилей Г-образной в поперечном сечении конфигурации с формированием одного канала для размещения в нем выдвижных балок с выносными аутригерами. Трубчатая ось балансирной балки выполнена толстостенной.

Поскольку отмеченные особенности конструктивного исполнения неподвижной аутригерной балки не позволяют реализовать максимально возможную базу выноса аутригеров, увеличение ее обеспечено посредством построения размещаемых в полости указанной балки выдвижных балок с выносными аутригерами телескопическими, а это слишком усложняет конструкцию опорно-поворотного устройства со всеми вытекающими отсюда последствиями.

В подшипниковом узле опорно-поворотного устройства указанного крана-манипулятора использована комбинация подшипников скольжения и качения, с примерно равным наружным диаметром, что неоптимально для крано-манипуляторных установок большой грузоподъемности вследствие значительных потерь на трение в нем.

Задачей настоящего изобретения является устранение недостатков вышерассмотренных известных аналогов, включая ближайший из них, и в частности, упрощение конструкции, минимизация геометрических размеров и массы, с обеспечением необходимой несущей способности и учетом преимущественного использования заявляемого основания в составе крано-манипуляторных установок большой грузоподъемности, а также улучшение других его технико-эксплуатационных качеств.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемого основания.

К совокупности существенных признаков, характеризующих заявляемое основание опорно-поворотного устройства крано-манипуляторной установки, относятся:

- наличие в нем разнесенных между собой в продольном направлении и шарнирно связанных друг с другом неподвижной полой аутригерной и поворотной двухконсольной балансирной поперечной балок сварного типа с монтажно-присоединительными элементами;

- наличие размещенного между неподвижной аутригерной и балансирной балками вертикально ориентированного полого корпуса подшипникового узла, выполненного в виде трубы, снабженной приварными концевыми шпангоутами с посадочными гнездами под подшипники, для установки в нем и фиксации поворотной стойки опорно-поворотного устройства;

- соединение корпуса подшипникового узла с неподвижной аутригерной балкой и консольно приваренной к боковой поверхности его трубы продольной цилиндрической трубчатой осью балансирной балки при помощи пространственно развитого приварного короба, сформированного из двух разнесенных между собой по высоте расположенных горизонтально плит многоугольной в плане конфигурации со сквозными отверстиями, спрофилированными по внешнему контуру сопрягаемых с ними участков указанного корпуса, замкнутых по периметру друг на друга через тело неподвижной аутригерной балки и приваренные к их боковым граням плоские вертикальные стенки;

- выполнение полок и боковых стенок неподвижной аутригерной балки из плоских тонкостенных профилей с разделением ее внутренней полости центрально расположенной в ней вертикальной приварной перегородкой на два смежных канала идентичного сечения под размещаемые в них выдвижные балки с выносными аутригерами, причем упомянутые каналы заглушены со стороны одних из их торцов приварными пластинками с отверстиями для прохода соответствующих гидравлических коммуникационных магистралей, а открытые концы каналов обращены в противоположные стороны и подкреплены плоскими торцовыми воротниковыми приварными усилителями П-образной конфигурации с развитыми по высоте и обращенными сверху спинками;

- выполнение одной из консолей балансирной балки укороченной по сравнению с другой;

- выполнение цилиндрической оси балансирной балки тонкостенной с приваркой в ее внутренней полости плоского подкрепляющего диска;

- смещение корпуса подшипникового узла относительно середины неподвижной аутригерной и поворотной двухконсольной балансирной балок;

- выполнение соединяющей концевые шпангоуты корпуса подшипникового узла трубы в виде тонкостенной конической обечайки, снабженной с одной стороны поперечно ориентированным сквозным вырезом, спрофилированным по внешнему обводу сопрягаемой с ней по месту приварки неподвижной аутригерной балки, а с диаметрально противоположной стороны - отверстием под хвостовик цилиндрической оси балансирной балки;

- выполнение верхнего концевого шпангоута корпуса подшипникового узла по сравнению с нижним увеличенным по диаметру не менее чем в 1,5 раза;

- снабжение верхнего концевого шпангоута корпуса подшипникового узла внешним цилиндрическим уступом, на котором жестко закреплено посредством запрессовки с дополнительной фиксацией несколькими равнорасположенными по окружности осевыми штифтами зубчатое колесо, кинематически взаимодействующее в составе опорно-поворотного устройства с приводной шестерней механизма поворота стойки;

- снабжение верхнего концевого шпангоута корпуса подшипникового узла расположенным под зубчатым колесом плоским многогранным фланцем, жестко сопряженным с соответствующими гранями верхней плиты короба и примыкающей к ней полки неподвижной аутригерной балки при помощи наклонно расположенных и подкрепленных соответствующими ребрами плоских приварных панелей, образующих в совокупности куполообразный свод пирамидальной формы, замкнутый на нижнюю плиту короба через его верхнюю плиту и цилиндрическую ось балансирной балки подкрепляющей перегородкой, сформированной из набора соответствующих тонкостенных приварных перемычек;

- выполнение внешней боковой стенки монтажно-присоединительного элемента неподвижной аутригерной балки, расположенного в зоне размещения нижней плиты короба, в виде плоского уголка с развитыми по длине полками, жестко сопряженными с опорной и боковой поверхностями балки и плитой с подкреплением нижней полки в средней ее части с двух сторон приварными косынками, а внешней боковой стенки монтажно-присоединительного элемента расположенного в стороне от упомянутой плиты, - в виде охватывающего балку снизу плоского приварного шпангоута П-образной конфигурации с развитой по высоте спинкой, жестко сопряженного посредством сварки по месту примыкания своими полками с соответствующими боковыми поверхностями балки, а спинкой - с ее опорной поверхностью и приваренной к ней в этой зоне плоской подкладкой с подкреплением в средней части такими же приварными косынками;

- выполнение в теле нижней плиты короба в зоне перекрытия ее опорной поверхностью неподвижной аутригерной балки на равном удалении от боковых кромок сквозного отверстия, стенка которого приварена к указанной поверхности по всему диаметру.

Совпадающими в прототипе и заявляемом изобретении являются первые три из существенных признаков, приведенных в данном перечне, а остальные - отличительными.

При этом практически все из указанных отличительных признаков относятся к существенным, поскольку каждый из них соответствующим образом (в той или иной мере) влияет на достигаемый при осуществлении заявляемого изобретения технический результат, т.е. находится с ним в причинно-следственной связи.

Характер указанного влияния, применительно к каждому из отличительных признаков, детально рассмотрен ниже по тексту при пояснении сущности заявляемого изобретения.

Сущность изобретения поясняется чертежами.

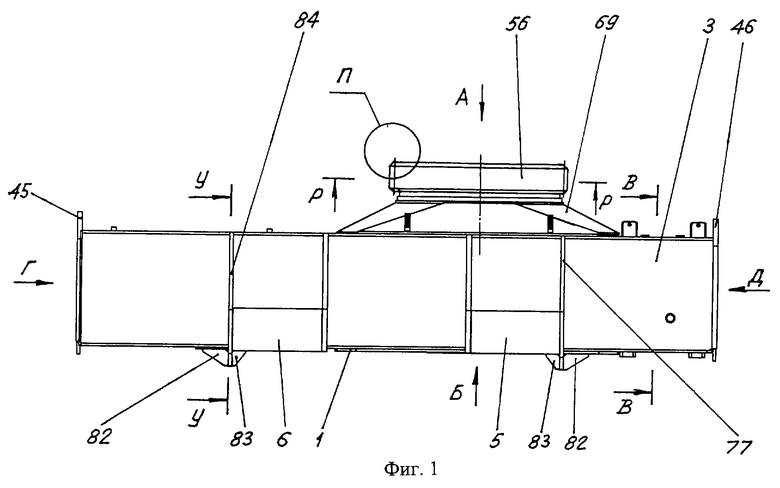

На фиг. 1 - общий вид заявляемого основания опорно-поворотного устройства крано-манипуляторной установки.

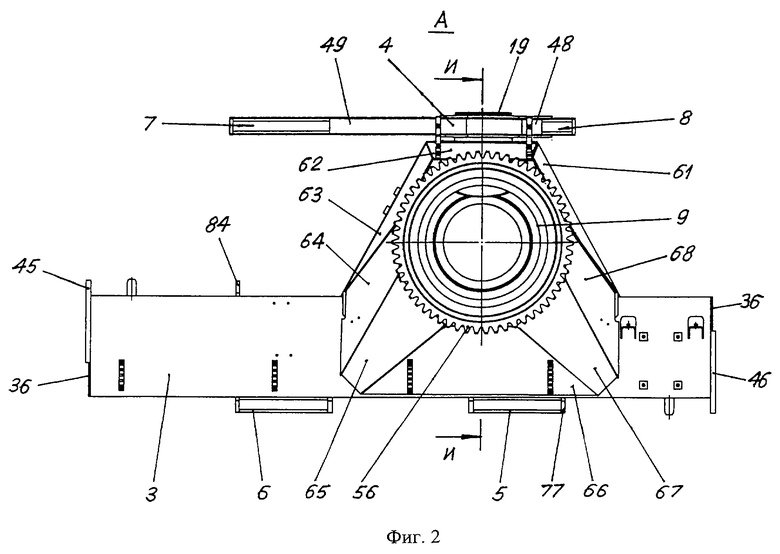

На фиг. 2 - вид А сверху на основание.

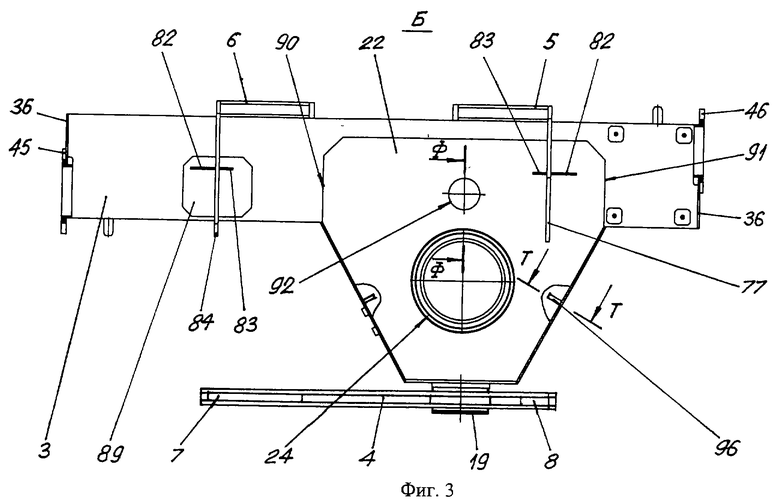

На фиг. 3 - вид Б снизу на основание.

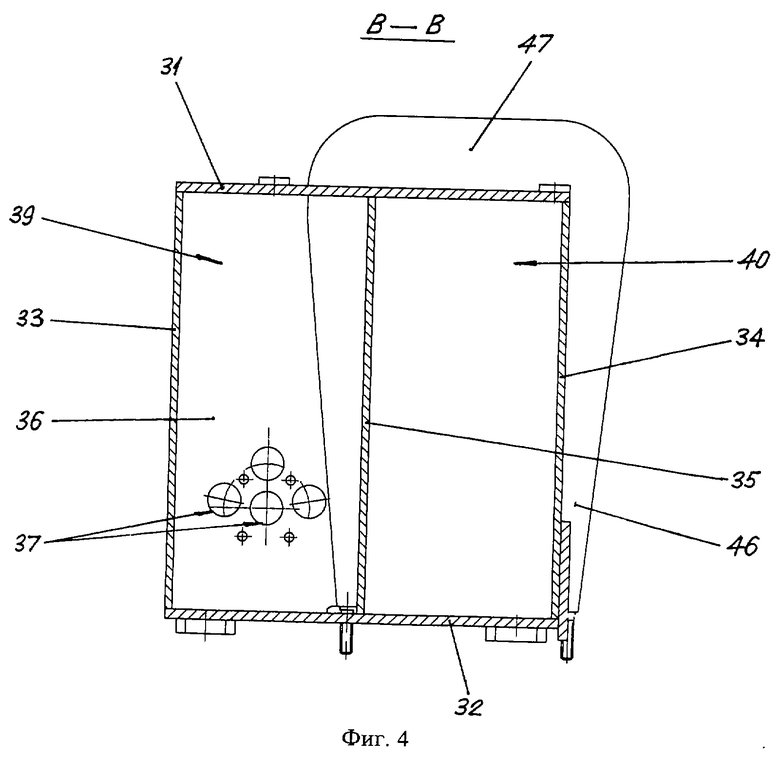

На фиг. 4 - поперечное сечение В-В неподвижной аутригерной балки основания.

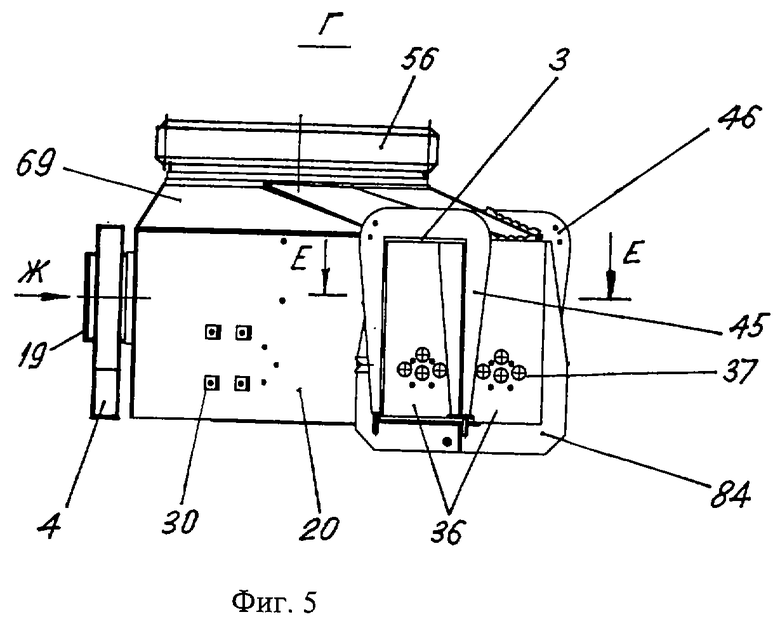

На фиг. 5 - вид Г слева на основание.

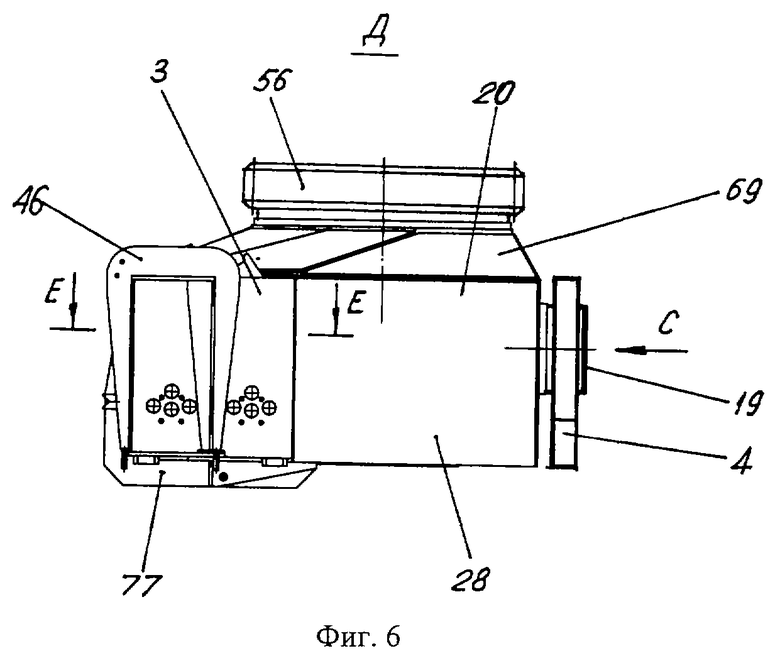

На фиг. 6 - вид Д справа на основание.

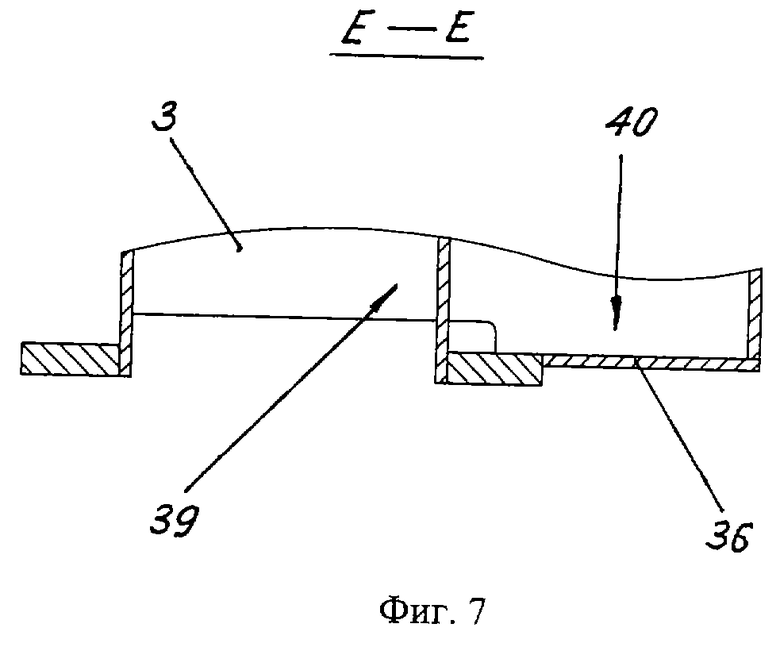

На фиг. 7 - продольное горизонтальное сечение Е-Е неподвижной аутригерной балки основания.

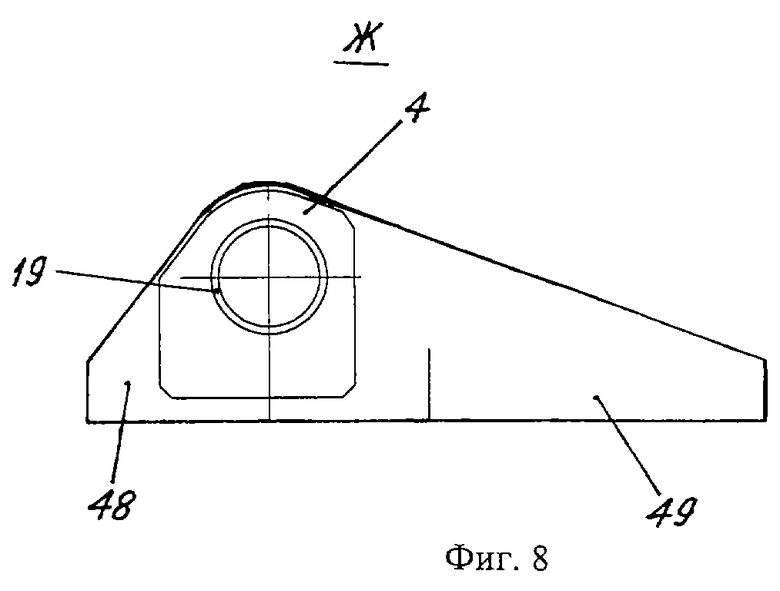

На фиг. 8 - вид Ж спереди на поворотную двухконсольную балансирную балку основания.

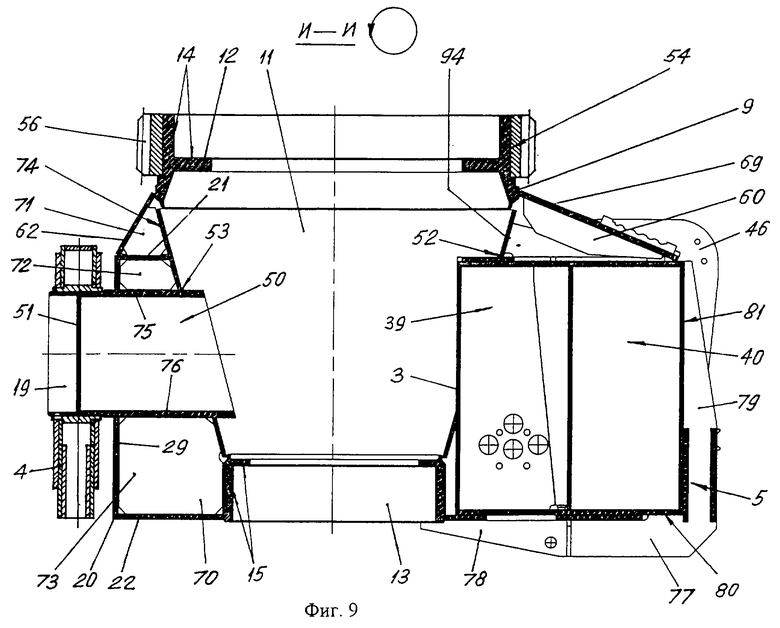

На фиг. 9 - поперечное сечение И-И основания по месту расположения подшипникового узла.

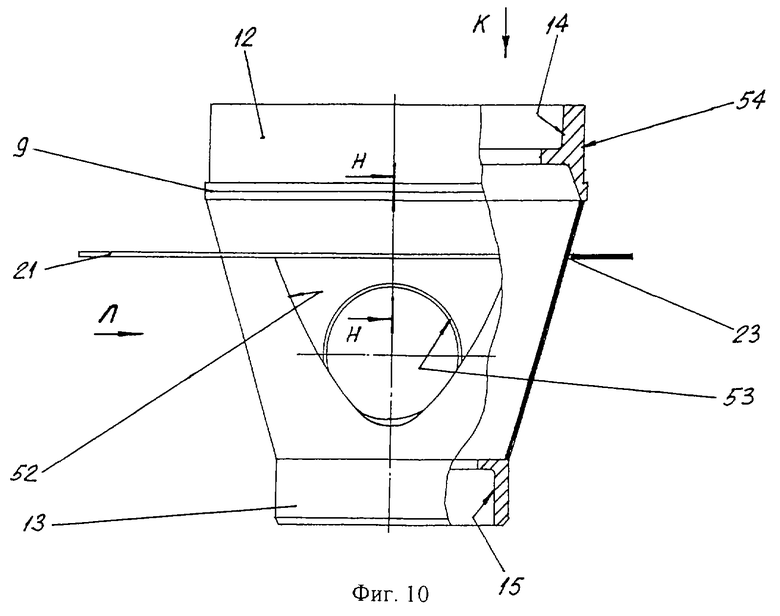

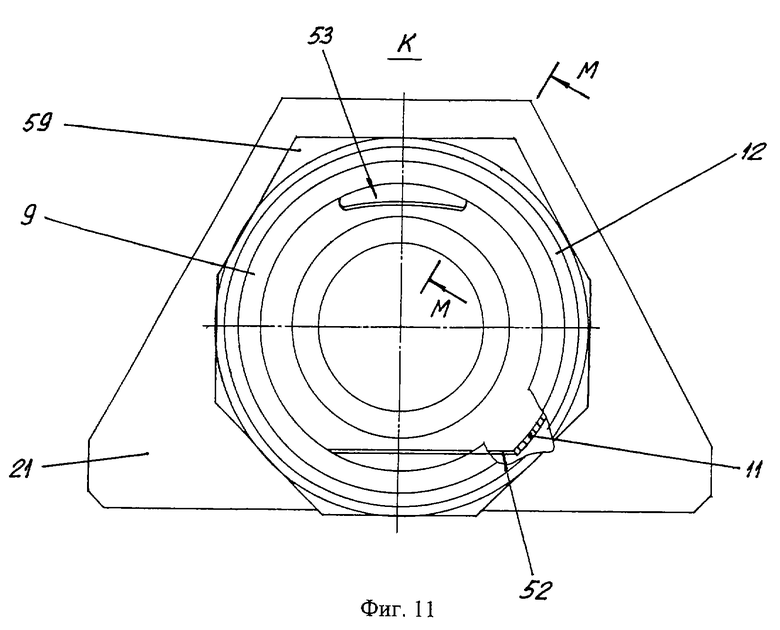

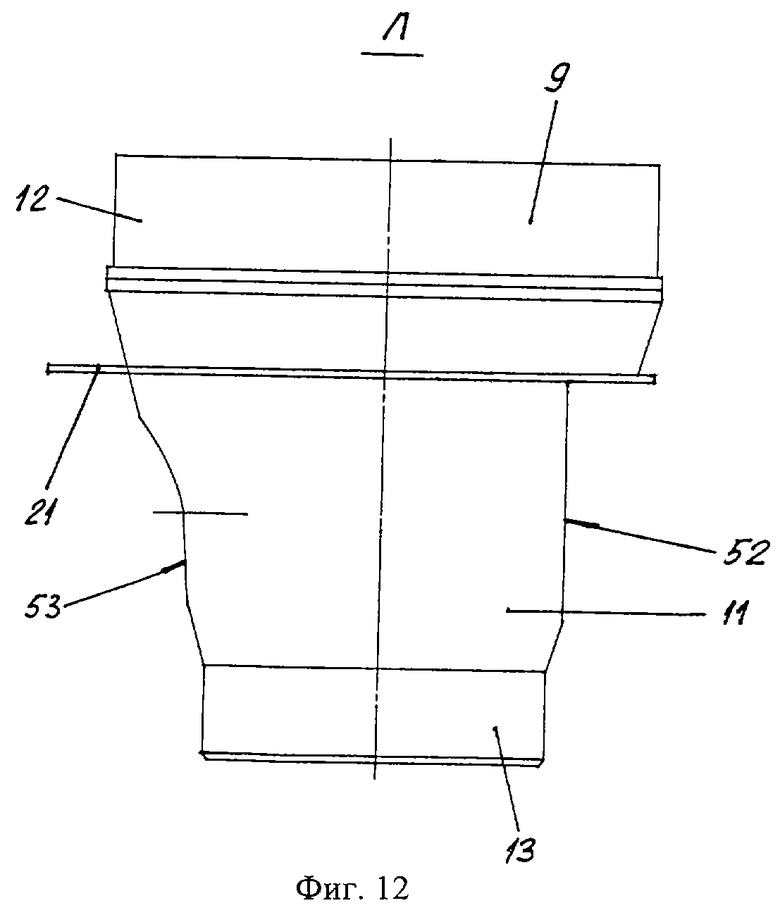

На фиг. 10 - общий вид корпуса подшипникового узла с приваренной к нему верхней плитой пространственно развитого короба основания.

На фиг. 11 - вид К сверху на корпус подшипникового узла с приваренной к нему верхней плитой короба основания.;

На фиг. 12 - вид Л сбоку на корпус подшипникового узла с приваренной к нему верхней плитой короба основания.;

На фиг. 13 - вертикальное сечение М-М корпуса подшипникового узла основания в зоне расположения плоского многогранного фланца его верхнего концевого шпангоута.

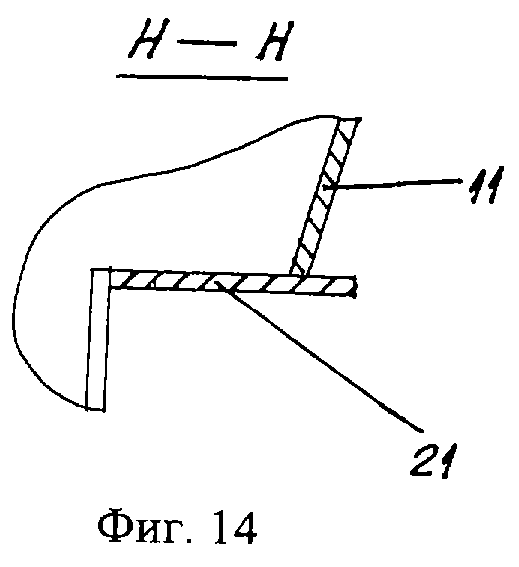

На фиг. 14 - вертикальное сечение Н-Н корпуса подшипникового узла основания в зоне расположения приваренной к нему верхней плиты короба.

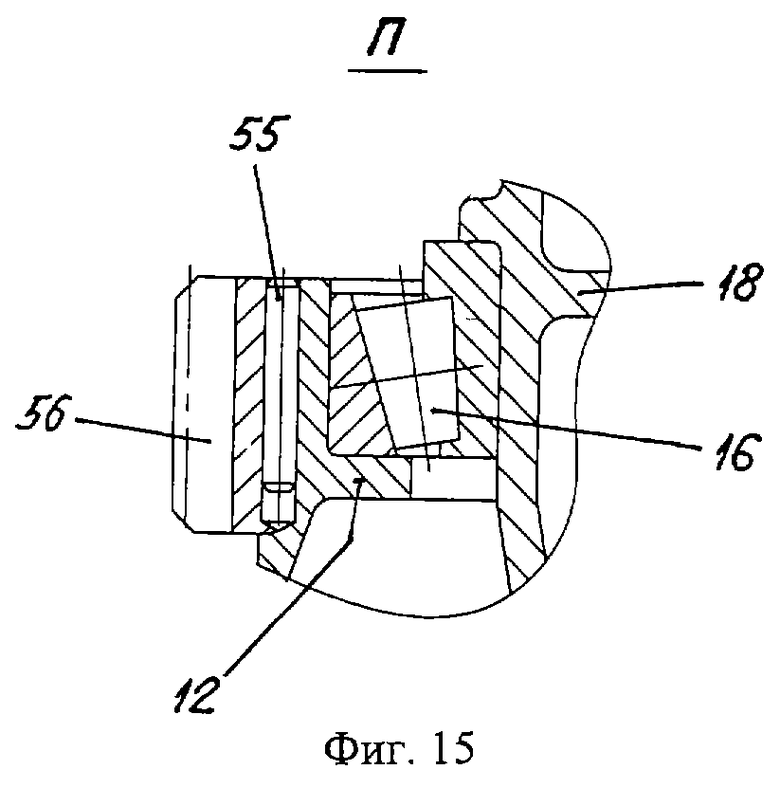

На фиг. 15 - выносной элемент П с изображением фрагмента закрепленного на верхнем концевом шпангоуте корпуса подшипникового узла зубчатого колеса основания.

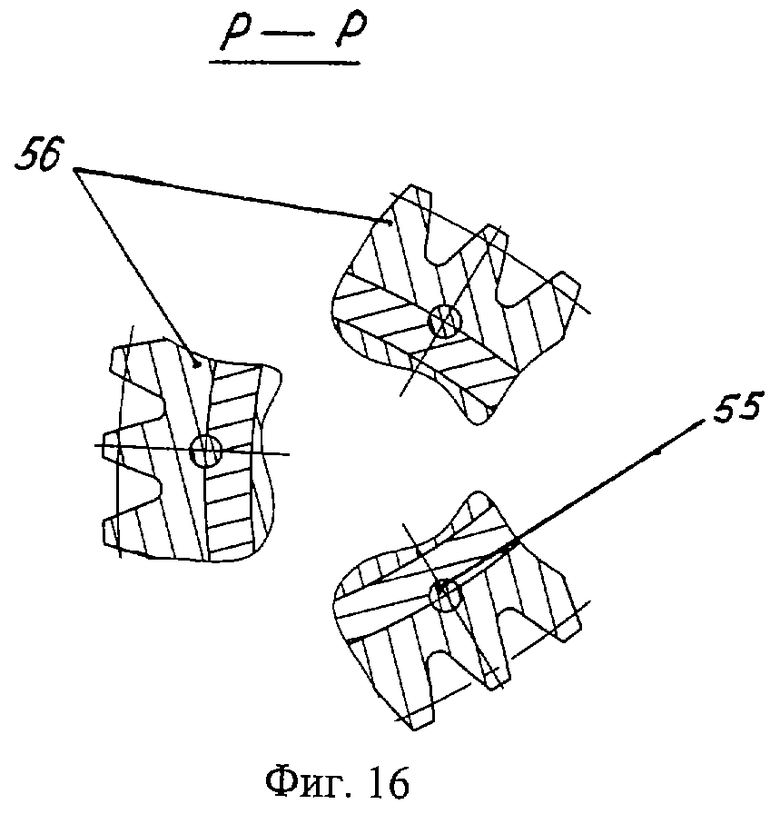

На фиг. 16 - поперечное сечение Р-Р закрепленного на верхнем концевом шпангоуте корпуса подшипникового узла зубчатого колеса основания.

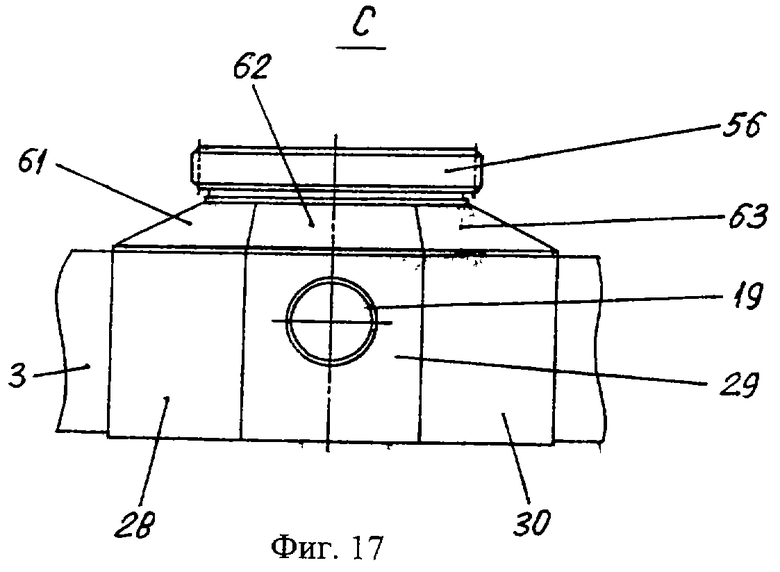

На фиг. 17 - вид С на пространственно развитый короб основания со стороны расположения цилиндрической оси поворотной двухконсольной балансирной балки (поворотная двухконсольная балансирная балка условно не показана).

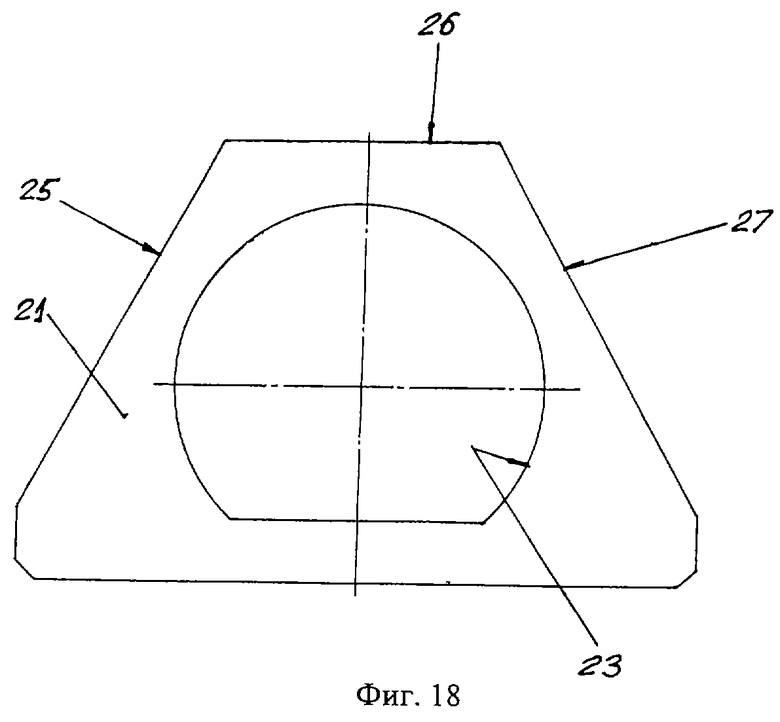

На фиг. 18 - общий вид верхней плиты пространственно развитого короба основания.

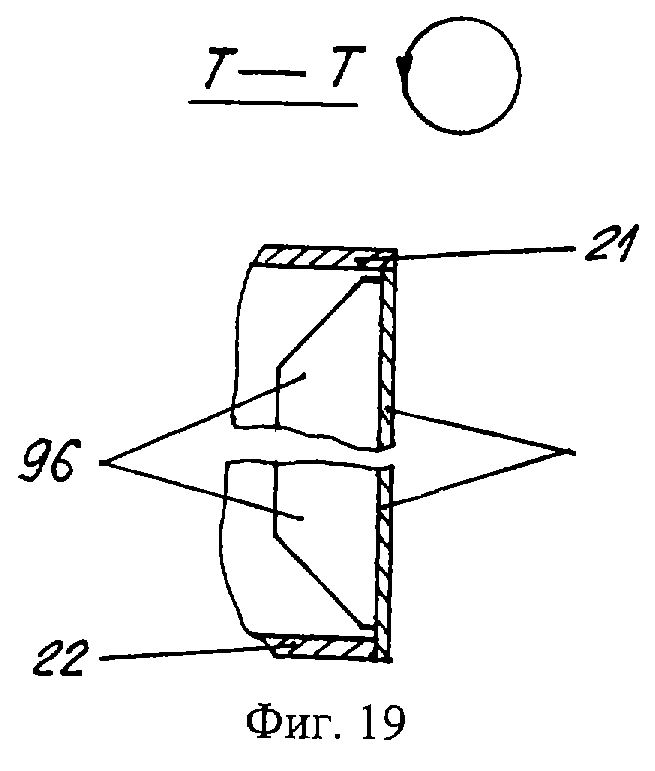

На фиг. 19 - вертикальное сечение Т-Т короба основания в зоне размещения подкрепляющего ребра на внутренней поверхности одной из его вертикальных стенок.

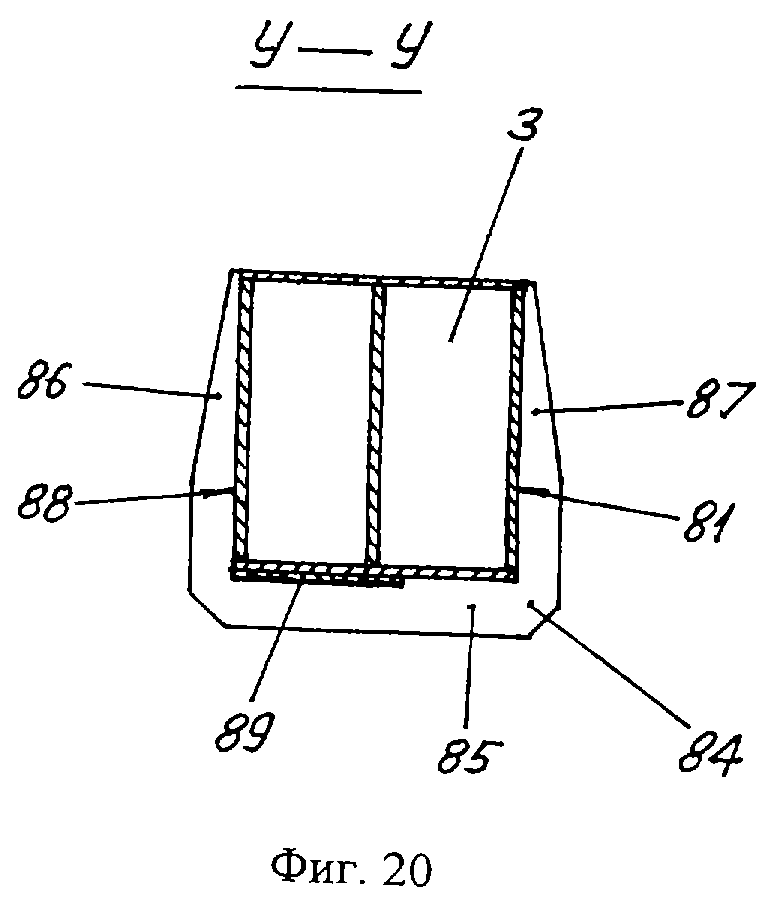

На фиг. 20 - поперечное сечение У-У неподвижной аутригерной балки основания в зоне подкрепления ее внешней боковой стенкой монтажно-присоединительного элемента, выполненного в виде П-образного плоского приварного шпангоута.

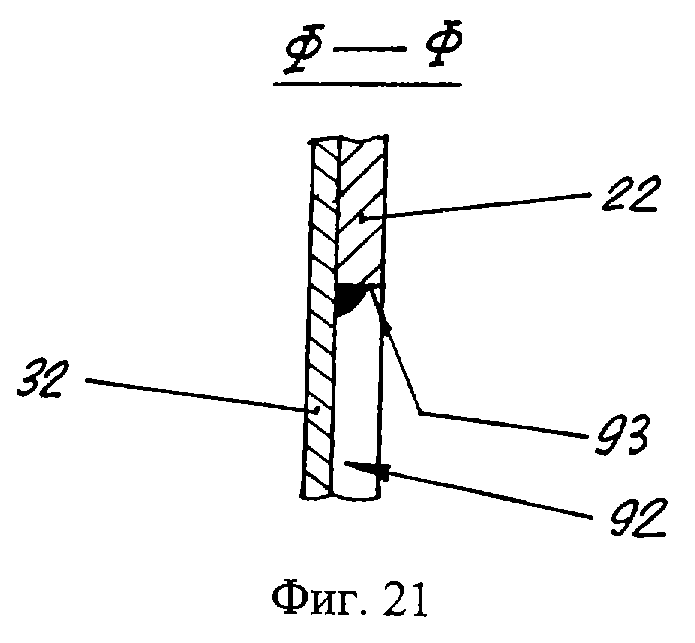

На фиг. 21 - поперечное сечение Ф-Ф основания в зоне дополнительного крепления посредством сварки нижней плиты короба к неподвижной аутригерной балке с использованием для этого, выполненного в плите технологического отверстия.

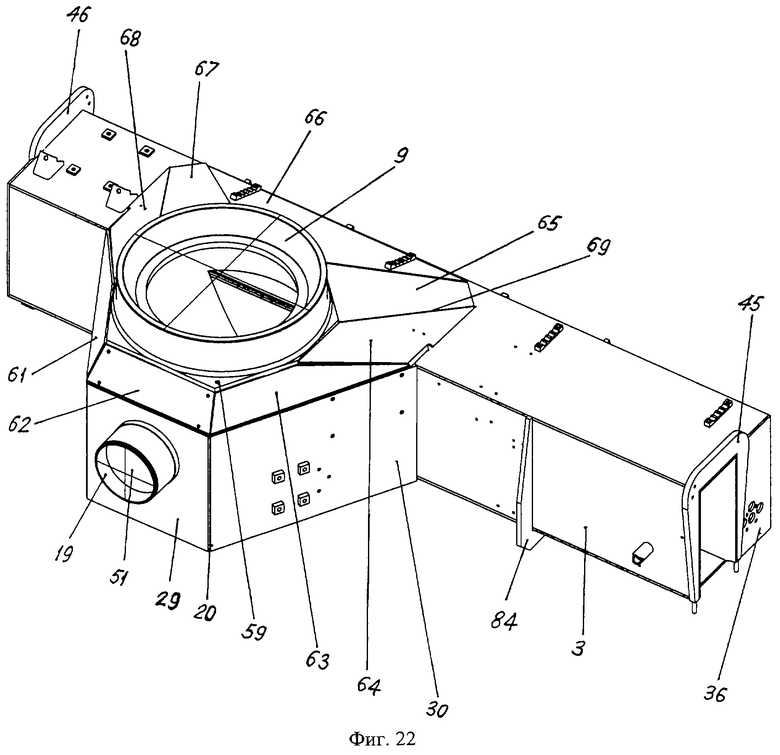

На фиг. 22 - аксонометрическое изображение основания (зубчатое колесо и поворотная двухконсольная балансирная балка условно не показаны).

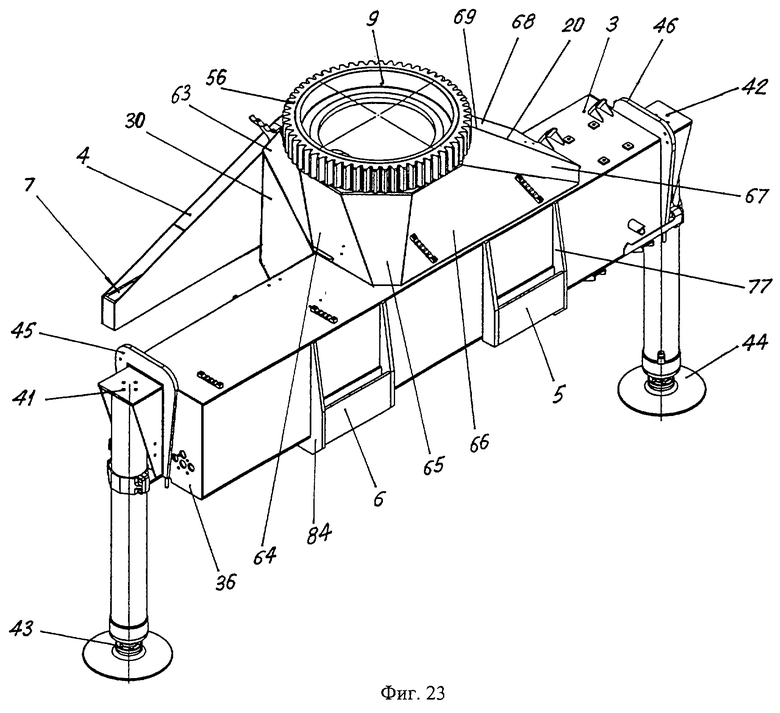

На фиг. 23 - аксонометрическое изображение основания с установленными в каналах его неподвижной аутригерной балки выдвижными балками с выносными аутригерами (выдвижные балки втянуты в указанные каналы, опорные лапы аутригеров подняты в крайнее верхнее положение).

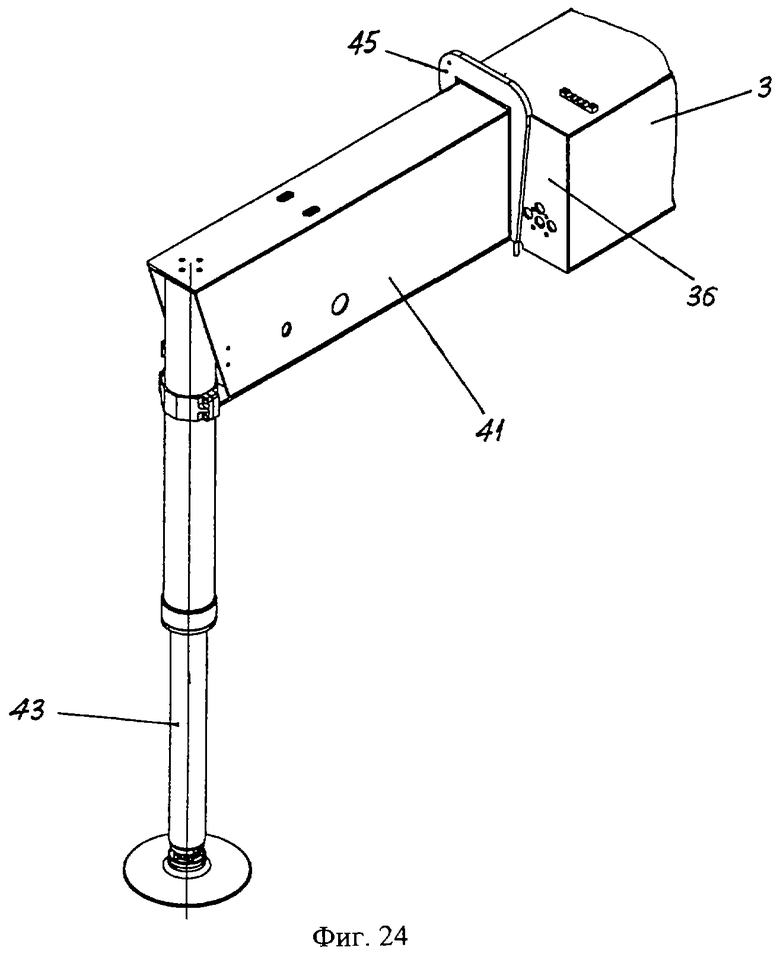

На фиг. 24 - аксонометрическое изображение фрагмента неподвижной аутригерной балки основания с выдвинутой из ее канала балкой с выносным аутригером (опорная лапа аутригера опущена в крайнее нижнее положение).

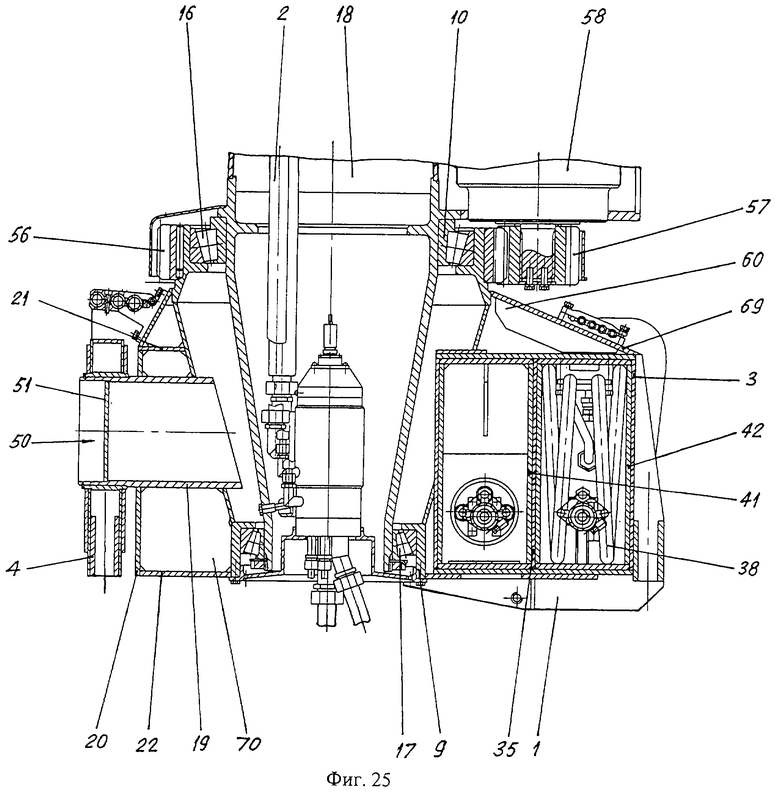

На фиг. 25 - общий вид опорно-поворотного устройства крано-манипуляторной установки большой грузоподъемности с заявляемым основанием, в котором смонтированы стойка с механизмом ее поворота и выдвижные балки с выносными аутригерами.

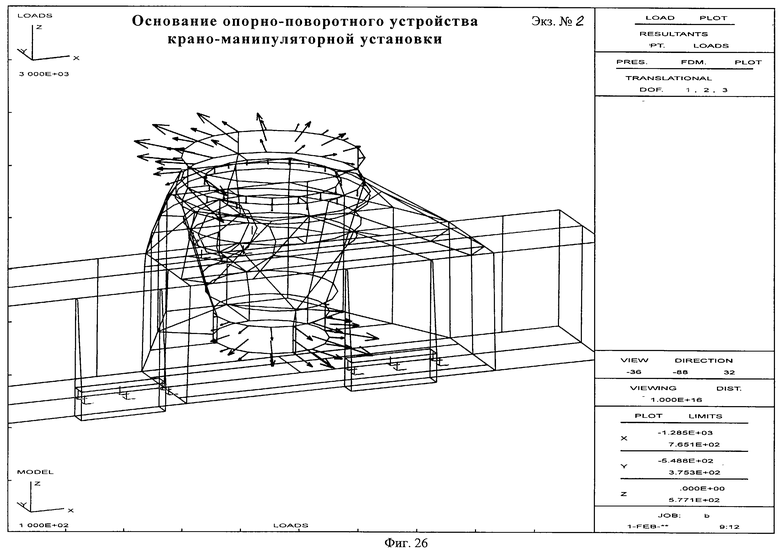

На фиг. 26 - выполненная в аксонометрии силовая схема заявляемого основания с изображением действующих на него эксплуатационных нагрузок.

На фиг. 27 - выполненная в аксонометрии силовая схема заявляемого основания с изображением реакций, реализуемых от действующих на него эксплуатационных нагрузок.

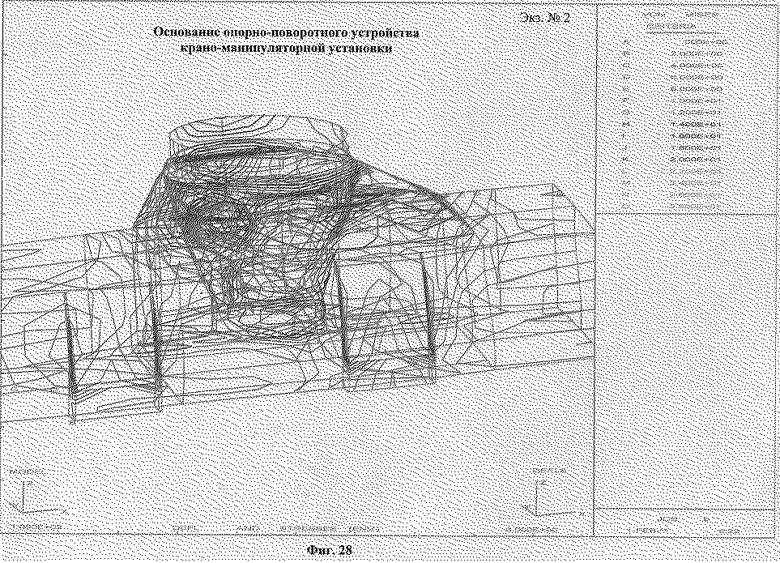

На фиг. 28 - полученная в процессе выполнения прочностных расчетов заявляемого основания методом конечных элементов картина напряженно-деформированного состояния конструкции при воздействии на нее внешних силовых эксплуатационных факторов.

Заявляемое основание 1 опорно-поворотного устройства 2 крано-манипуляторной установки, преимущественно большой грузоподъемности, содержит разнесенные между собой в продольном направлении и шарнирно связанные друг с другом неподвижную полую аутригерную и поворотную двухконсольную балансирную поперечные балки 3 и 4 сварного типа с монтажно-присоединительными элементами 5-8 и размещенный между ними вертикально ориентированный полый корпус 9 подшипникового узла 10 в виде трубы 11, снабженной приварными концевыми шпангоутами 12, 13 с посадочными гнездами 14,15 под подшипники 16, 17, для установки в нем и фиксации поворотной стойки 18, причем упомянутый корпус связан с неподвижной аутригерной балкой и консольно приваренной к боковой поверхности трубы продольной цилиндрической трубчатой осью 19 балансирной балки при помощи пространственно развитого приварного короба 20, сформированного из двух разнесенных между собой по высоте и расположенных горизонтально плит 21, 22 многоугольной в плане конфигурации со сквозными отверстиями 23, 24, спрофилированными по внешнему контуру сопрягаемых с ними участков указанного корпуса, замкнутых по периметру друг на друга через тело неподвижной аутригерной балки и приваренные к их боковым граням 25÷27 плоские вертикальные стенки 28÷30.

Шарнирное сочленение неподвижной аутригерной и поворотной двухконсольной балансирной балок через корпус подшипникового узла и приваренную к нему продольную цилиндрическую ось обеспечивает, за счет возможности их относительного разворота вокруг указанной оси, хорошее базирование основания в зонах расположения монтажно-присоединительных элементов 5÷8 на шасси транспортного средства по четырем точкам.

Верхняя и нижняя полки 31, 32 и боковые стенки 33, 34 неподвижной аутригерной балки 3 основания 1 выполнены из плоских тонколистовых профилей. При этом внутренняя полость ее разделена центрально расположенной в ней вертикальной приварной перегородкой 35 на два, заглушенных с одного из торцов приварными пластинами 36 с отверстиями 37 для прохода соответствующих гидравлических коммуникационных магистралей 38, смежных канала 39, 40 идентичного сечения под размещаемые в них выдвижные балки 41, 42 с выносными аутригерами 43,44.

Открытые концы указанных каналов 39, 40 обращены в противоположные стороны и подкреплены плоскими торцовыми воротниковыми приварными усилителями 45, 46 П-образной конфигурации с развитыми по высоте и обращенными кверху спинками 47.

Указанное техническое решение позволяет реализовать в конструкции заявляемого основания при соответствующей минимизации его веса максимально возможную базу между выносными аутригерами 43, 44 без построения выдвижных балок 41, 42 телескопическими. При этом наличие плоских торцовых воротниковых усилителей 45, 46 обеспечивает снижение соответствующих напряжений в конструкции тонкостенной неподвижной аутригерной балки 3 от действия сосредоточенных сил в местах контакта с выдвижными балками 41,42 до приемлемого уровня.

Одна из консолей 48, 49 балансирной балки 4 выполнена укороченной по сравнению с другой, а ее цилиндрическая ось 19 - тонкостенной. При этом во внутренней полости 50 цилиндрической оси 19 указанной балки 4 приварен плоский подкрепляющий диск 51.

Усечение одной из консолей балансирной балки позволяет высвободить в указанной зоне соответствующее монтажное пространство, необходимое для размещения в нем навесного оборудования опорно-поворотного устройства, например маслобака. Конструктивное исполнение цилиндрической оси 19 балансирной балки тонкостенной с подкреплением размещенным во внутренней полости ее плоским приварным диском позволяет снизить соответствующие напряжения от действующих в указанной зоне эксплуатационных нагрузок до приемлемых величин и повысить весовое совершенство заявляемого основания.

Корпус 9 подшипникового узла 10 смещен относительно середины неподвижной аутригерной и поворотной двухконсольной балансирной балок 3, 4, а соединяющая его концевые шпангоуты 12, 13 труба 11 выполнена в виде тонкостенной конической обечайки и снабжена с одной из боковых сторон поперечно ориентированным сквозным локальным вырезом 52, спрофилированным по внешнему обводу сопрягаемой с ней по месту приварки неподвижной аутригерной балки 3, а с диаметрально противоположной стороны - отверстием 53 под хвостовик цилиндрической оси 19 балансирной балки 4.

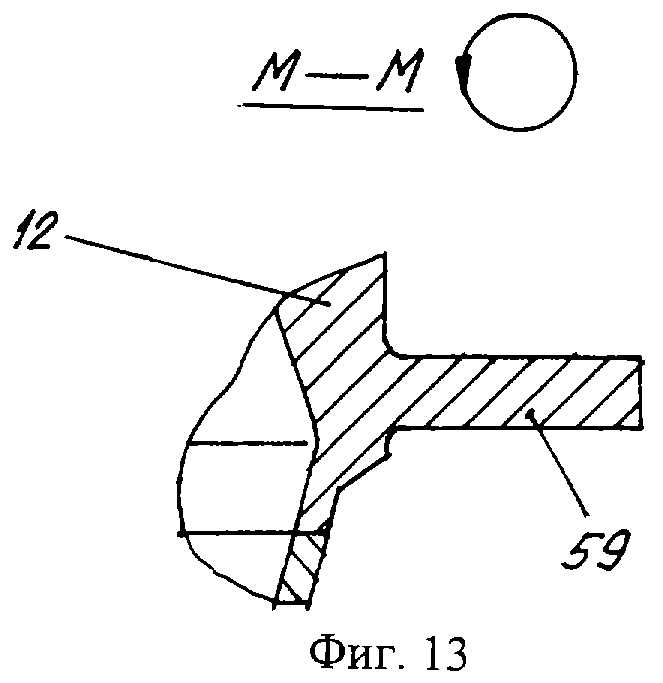

Верхний концевой шпангоут 12 указанного корпуса подшипникового узла 10 выполнен по сравнению с нижним 13 увеличенным по диаметру не менее чем в 1,5 раза и снабжен внешним цилиндрическим уступом 54, на котором жестко закреплено посредством запрессовки с дополнительной фиксацией несколькими равнорасположенными по окружности осевыми штифтами 55 зубчатое колесо 56, кинематически взаимодействующее в составе опорно-поворотного устройства 2 с приводной шестерней 57 механизма 58 поворота стойки 18, и расположенным под колесом плоским многогранным фланцем 59. Фланец 59 шпангоута 12 жестко сопряжен с соответствующими гранями верхней плиты 21 короба 20 и примыкающей к ней полки 31 неподвижной аутригерной балки 3 при помощи наклонно расположенных и подкрепленных соответствующими ребрами 60 плоских приварных панелей 61÷68, образующих в совокупности куполообразный свод 69 пирамидальной формы, замкнутый на нижнюю плиту 22 короба 20 через его верхнюю плиту 21 и цилиндрическую ось 19 балансирной балки 4 подкрепляющей перегородкой 70, сформированной из набора соответствующих тонкостенных приварных перемычек 71÷73.

Пространственно подкрепляющая перегородка 70 размещена в вертикальной плоскости, проходящей через ось 19 балансирной балки 4. Ее верхняя перемычка 71 опирается на наклонную панель 62 и верхнюю плиту 21 короба 20 и боковую поверхность 74 корпуса 9 подшипникового узла 10.

Промежуточная перемычка 72 подкрепляющей перегородки 70 сопряжена с верхней плитой 21 и вертикальной стенкой 29 короба 20, верхней стенкой 75 цилиндрической оси 19 балансирной балки 4 и боковой поверхностью 74 корпуса 9 подшипникового узла 10.

Нижняя перемычка 73 подкрепляющей перегородки 70 сопряжена с нижней стенкой 76 цилиндрической оси 19 балансирной балки 4, боковой поверхностью 74 корпуса 9 подшипникового узла 10, вертикальной стенкой 29 и нижней плитой 22 короба 20.

Указанное выше смещение корпуса подшипникового узла позволяет высвободить с одной из сторон заявляемого основания необходимое монтажное пространство, в результате чего могут быть реализованы более рациональные, чем в прототипе соотношения геометрических размеров отдельных звеньев стрелового оборудования крано-манипуляторной установки и схема укладки его в транспортное положение с возвышением концов выносной и телескопической секций над горизонталью, обеспечивающая оптимальную поперечную центровку указанной установки в целом и удобный доступ к нижней части опорно-поворотного устройства.

Конструктивное исполнение трубы 11 позволяет сократить поперечный габарит основания посредством соответствующего "врезания" в нее неподвижной аутригерной балки, упростить технологию сопряжения с ней цилиндрической оси балансирной балки и существенно увеличить диаметр верхнего концевого шпангоута корпуса подшипникового узла по сравнению с нижним. Последнее обстоятельство позволяет максимально приблизить несущую способность указанной части подшипникового узла заявляемого основания к соответствующим параметрам общеизвестного в технике опорно-поворотного круга (см., например, ОСТ 22-1401-79. "Опоры поворотные роликовые однорядные с зубьями внутреннего зацепления. Технические условия". Министерство строительного, дорожного и коммунального машиностроения. М. УДК 621.873.018.6), характерной особенностью которого является высокая жесткость конструкции поворотной опоры при малом габарите ее по высоте.

Снабжение верхнего концевого шпангоута корпуса подшипникового узла закрепленным на его наружной поверхности зубчатым колесом соответствующего диаметра позволяет реализовать в опорно-поворотном устройстве, при использовании в нем заявляемого основания, более прогрессивный, по сравнению с прототипом, механизм поворота стойки на основе высокомоментной открытой зубчатой передачи с приводом от гидромотора и бесконечным углом поворота. В этом случае значительно упрощается монтаж стойки в подшипниковый узел и облегчается доступ к звеньям зубчатой передачи.

Конструктивное исполнение и выбранный способ закрепления зубчатого колеса на верхнем концевом шпангоуте корпуса подшипникового узла позволяют рассматривать тела скрепленных между собой обода колеса и шейки шпангоута как единое целое, благодаря чему можно значительно уменьшить их собственные толщины, что дает соответствующее сокращение геометрических размеров в указанной зоне и выигрыш в массе.

Наличие у верхнего концевого шпангоута корпуса подшипникового узла, расположенного под зубчатым колесом внешнего плоского многогранного фланца, существенно облегчает технологию формирования вышеупомянутого куполообразного свода пирамидальной формы.

Внешняя боковая стенка 77 монтажно-присоединительного элемента 5 неподвижной аутригерной балки 3, расположенного в зоне размещения нижней плиты 22 короба 20, выполнена в виде плоского уголка с развитыми по длине полками 78, 79, жестко сопряженными с опорной и боковой поверхностями 80, 81 балки и плитой с подкреплением нижней полки 78 в средней ее части с двух сторон приварными косынками 82,83.

Внешняя боковая стенка 84 монтажно-присоединительного элемента 6 неподвижной аутригерной балки 3, расположенного в стороне от упомянутой нижней плиты 22 короба 20, выполнена в виде охватывающего балку снизу плоского приварного шпангоута П-образной конфигурации с развитой по высоте спинкой 85, жестко сопряженного посредством сварки по месту примыкания своими полками 86, 87 с соответствующими боковыми поверхностями 81, 88 балки, а спинкой - с ее опорной поверхностью 80 и приваренной к ней в этой зоне плоской подкладкой 89 с подкреплением в средней части такими же приварными косынками 82,83.

Указанные технические решение обеспечивают соответствующее повышение прочности и жесткости конструкции заявляемого основания в зонах расположения монтажно-присоединительных элементов неподвижной аутригерной балки, используемых для базирования и закрепления его на шасси транспортного средства.

В теле нижней плиты 22 короба 20 в зоне перекрытия ее опорной поверхностью 80 неподвижной аутригерной балки 3 на равном удалении от боковых кромок 90, 91 выполнено сквозное отверстие 92, стенка 93 которого приварена по всему периметру к указанной поверхности балки.

Указанное техническое решение позволяет существенно увеличить площадь приварки нижней плиты короба к нижней полке неподвижной аутригерной балки.

В конструкции опорно-поворотных устройств крано-манипуляторных установок основание занимает особое положение. В его подшипниковом узле устанавливается и фиксируется в радиальном и осевом направлениях поворотная стойка. В заявляемом основании фиксация стойки осуществляется при помощи двух разнесенных по высоте однорядных конических роликоподшипников 16, 17. Указанные подшипники обеспечивают необходимую свободу и легкость вращения стойки.

В основания опорно-поворотных устройств большинства из известных крано-манипуляторных установок встраивают обычно соответствующие механизмы поворота стоек. В составе заявляемого основания предусмотрено только одно из звеньев указанного механизма - жестко закрепленное снаружи на верхнем шпангоуте 12 корпуса 9 подшипникового узла 10 зубчатое колесо 56, кинематически взаимодействующее в составе опорно-поворотного устройства 3 с приводной шестерней 57.

В неподвижной аутригерной балке располагают выдвигаемые в противоположные стороны в поперечном направлении балки с выносными аутригерами. С использованием снабженных соответствующими монтажно-присоединительными элементами неподвижной аутригерной и поворотной двухконсольной балансирной балок основания опорно-поворотного устройства устанавливают на шасси транспортного средства.

Основание является одним из основных несущих элементов конструкции опорно-поворотных устройств крано-манипуляторных установок, воспринимающим изгибающий момент груза и стрелы, реактивный крутящий момент, создаваемый механизмом поворота стойки, а также усилия от действия выносных аутригеров.

При выполнении крано-манипуляторной установкой рабочих операций, связанных с подъемом, опусканием и окружным перемещением груза со стороны поворотной стойки 18, на основание 1, в общем случае, действуют все шесть компонентов силовых факторов (см. фиг.26, 27):

- силы (осевая - вертикальная и две поперечные - горизонтальные);

- моменты (два в вертикальной и один в горизонтальной плоскостях).

Указанные силовые факторы применительно к конструкции заявляемого основания 1 реализуются в виде следующих нагрузок:

- осевой (вертикальной) силы, действующей на верхний радиально-упорный конический роликоподшипник 16;

- горизонтальных компонентов сил, действующих на оба подшипника 16, 17 основания в виде горизонтальных радиальных распределенных усилий;

- моментов в вертикальных плоскостях, действующих на оба подшипника основания в виде горизонтальных радиальных распределенных усилий, равнодействующие которых образуют пары сил;

- момента в горизонтальной плоскости, действующего в виде горизонтальной тангенциальной силы, приложенной к зубчатому колесу 56 основания, и горизонтальных радиальных распределенных реакций, действующих на оба подшипника основания, а также незначительных моментов трения в них.

Все передаваемые со стороны поворотной стойки 18 нагрузки воспринимаются корпусом 9 подшипникового узла 10 и зубчатым колесом 56.

Со стороны корпуса 9 подшипникового узла 10 и зубчатого колеса 56 нагрузки передаются на неподвижную аутригерную и поворотную двухконсольную балансирную балки 3 и 4:

- от верхнего подшипника 16 и зубчатого колеса 56 на вертикальные стенки 28÷30 короба 20 и неподвижную аутригерную балку - через наклонные панели 61÷68 куполообразного свода 69 короба, практически полностью разгружающие консольно возвышающуюся над его верхней плитой 21 часть 94 конической обечайки 11 корпуса 9 подшипникового узла 10. При этом для снижения нагрузок, действующих на сварные швы в местах соединения наклонных панелей 61÷63 куполообразного свода 69 и вертикальных стенок 28÷30 короба 20 использована его горизонтальная (потолочная) плита 21, непосредственно связанная с верхней полкой 31 неподвижной аутригерной балки 3 и воспринимающая соответствующие распорные силы, действующие в указанных соединениях вследствие наклона панелей;

- от нижнего подшипника 17 - через нижнюю горизонтальную плиту 22 короба 20 непосредственно на нижнюю полку 32 неподвижной аутригерной балки 3;

- от вертикальных стенок 28÷30 короба 20 на поворотную двухконсольную балансирную балку 4 - через ее цилиндрическую трубчатую ось 19, опирающуюся на вертикальную стенку 29 короба и коническую обечайку 11 корпуса 9 подшипникового узла 10, для чего в них выполнены соответствующие отверстия 53 и 95. При этом для снижения уровня нагружения стенки 29, конической обечайки 11 и сварных соединений их с цилиндрической трубчатой осью 19 поворотной балансирной балки 4, а также повышения местной устойчивости расположенных в указанной зоне соответствующих тонкостенных элементов конструкции основания использованы вертикальная подкрепляющая перегородка 70 из набора плоских приварных перемычек 71÷73 и размещенный во внутренней полости 50 оси 19 по центру расположения балки 4 приварной подкрепляющий диск 51, жестко связывающие при помощи сварных соединений стенку 29, коническую обечайку 11, ось 19, наклонную панель 62 свода 69 и плиты 21, 22 короба 20 в одно целое. Местная устойчивость остальных наклонных панелей указанного свода и вертикальных стенок 28÷30 короба 20 обеспечивается приварными подкрепляющими ребрами 60, 96.

Неподвижная аутригерная балка 3 заявляемого основания представляет собой тонкостенную балочную конструкцию закрытого профиля, постоянного по длине поперечного сечения, локально подкрепленную в местах действия сосредоточенных и распределенных сил и жестко связанную с коробом 20 посредством соответствующих сварных соединений.

С целью снижения массы конструкции ее внутренняя полость при помощи центрально расположенной в ней вертикальной приварной перегородки 35 разделена на два смежных канала 39, 40 идентичного сечения под выдвижные балки 41, 42 с выносными аутригерами 43,44.

Геометрические параметры профиля указанной балки (ширина, высота, толщина полок 31, 32 и стенок 33, 34) выбраны из условия обеспечения минимальной массы, приемлемых габаритов конструкции и сопротивления ее изгибу.

Сосредоточенные силы действуют на балку 3 в местах:

- крепления к корпусу 9 подшипникового узла 10 и коробу 20;

- крепления к шасси транспортного средства со стороны опорных площадок шасси и элементов крепления ее к нему;

- контакта с выдвижными балками 41,42 со стороны указанных балок.

В местах крепления корпуса 9 подшипникового узла 10 и короба 20 основания 1 к балке 3 подкрепляющими элементами являются сами тонкостенные фрагменты их конструкции.

В местах крепления заявляемого основания к шасси транспортного средства подкрепляющими элементами являются монтажно-присоединительные элементы 5, 6 балки 3, одновременно воспринимающие соответствующие нагрузки и со стороны резьбового крепежа.

В местах контакта неподвижной аутригерной балки 3 с выдвижными балками 41, 42 подкрепляющими элементами являются:

- на торцах открытых концов каналов 39, 40 воротниковые приварные усилители 45, 46, конструкция которых обеспечивает силовую разгрузку верхней полки 31, а также соединяющих ее и нижнюю полку 32 с боковыми стенками 33, 34 сварных швов, и непосредственную передачу сосредоточенных сил на указанные стенки неподвижной аутригерной балки;

- на нижней полке 32 - внешние боковые стенки 77 и 84 монтажно-присоединительных элементов 5, 6 неподвижной аутригерной балки 3. Указанные элементы конструкции, помимо своего прямого функционального назначения, обеспечивают силовую разгрузку нижней полки 32, а также сварных швов, соединяющих стенки 33, 34 и перегородку 35 с полками 31, 32 и передачу сосредоточенных поперечных сил на внешние боковые стенки 34, 35 и нижнюю полку 32 балки 3, а также плиту 22 короба 20.

Поворотная двухконсольная балансирная балка 4 представляет собой балочную тонкостенную конструкцию переменного по длине профиля, обеспечивающего ее равнопрочность на изгиб и сдвиг, а следовательно, и минимальную массу.

Необходимая несущая способность, высокое весовое совершенство и другие технико-эксплуатационные качества заявляемого основания достигнуты, в основном, оптимальной силовой схемой его конструкции и спецификой заложенных в нее технических решений, в частности:

- использованием при формировании облика неподвижной аутригерной и поворотной двухконсольной балансирной балок 3 и 4, корпуса 9 подшипникового узла 10 и связывающего их пространственно развитого короба 20, а также основания 1 в целом рациональных конструктивно-компоновочных решений;

- размещением зубчатого колеса 56 механизма 58 поворота стойки 18 на внешней поверхности верхнего шпангоута 22 корпуса 9 подшипникового узла 10;

- выбором схемно-конструктивных решений, обеспечивающих наиболее короткую передачу усилий от одного элемента конструкции к другому;

- выбором оптимального соотношения геометрических размеров и рациональных форм деталей;

- совмещением нескольких силовых функций в одной детали;

- широким использованием в конструкции тонкостенных элементов с локальным подкреплением их в необходимых местах и др.

Оптимальность заложенных в конструкцию заявляемого основания технических решений подтверждена соответствующими прочностными расчетами, выполнявшимися на основе прогрессивной методологии с использованием современных ЭВМ.

Полученная в ходе выполнения указанных расчетов методом конечных элементов картина напряженно-деформированного состояния конструкции заявляемого основания (см. фиг. 28) показывает, что реализуемые в ней под воздействием эксплуатационных нагрузок напряжения достигают максимума в зоне сопряжения конической обечайки 11 корпуса 9 подшипникового узла 10 с верхней полкой 31 неподвижной аутригерной балки 3 и на боковых стенках монтажно-присоединительных элементов 5, 6, используемых для базирования и закрепления его на шасси транспортного средства.

Однако при выбранных технических решениях они не превышают нормы.

Составные фрагменты конструкции заявляемого основания, преимущественно, имеют достаточно простую конфигурацию. При этом в нем использованы широко применяемые отечественные материалы и типовая технология изготовления.

С учетом этого оно может быть многократно воспроизведено по разработанной на него документации в условиях серийного производства на специализированных машиностроительных заводах, располагающих необходимым обрабатывающим оборудованием, обученным и аттестованным персоналом и соответствующей нормативно-разрешающей базой.

В настоящее время в ЗАО "НК Уралтерминалмаш" на заявляемое основание разработаны рабочие чертежи, по которым изготовлен его полномасштабный опытный образец. Испытания опытного образца заявляемого основания в составе одной из крано-манипуляторных установок большой грузоподъемности планируются в конце текущего - начале будущего годов.

Возможность получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в упрощении конструкции, минимизации геометрических размеров и массы, с обеспечением необходимой несущей способности и учетом преимущественного использования заявляемого основания в составе крано-манипуляторных установок большой грузоподъемности, а также улучшении других его технико-эксплуатационных качеств очевидна и подтверждена соответствующими расчетами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| СТОЙКА ПОВОРОТНАЯ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2213043C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219385C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219387C2 |

| ПОГРУЗЧИК | 2002 |

|

RU2230698C2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА КАБЕЛЯ | 2000 |

|

RU2189683C2 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| ГРУЗОПОДЪЕМНАЯ СТРЕЛА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 1999 |

|

RU2169694C2 |

Изобретение относится к подъемно-транспортному машиностроению, а именно к опорно-поворотным устройствам крано-манипуляторных установок большой грузоподъемности, размещаемых, преимущественно, на шасси транспортных средств. Основание опорно-поворотного устройства содержит неподвижную аутригерную и шарнирно сочлененную с ней поворотную балансирную балки, а также корпус подшипникового узла для установки и фиксации в нем поворотной стойки. Упомянутый корпус соединен жестко с аутригерной балкой посредством пространственно развитого короба. Внутренняя полость аутригерной балки разделена приварной перегородкой на два смежных канала идентичного сечения под выдвижные балки с аутригерами. На верхнем концевом шпангоуте корпуса подшипникового узла снаружи жестко закреплено зубчатое колесо, кинематически взаимодействующее с приводной шестерней механизма поворота стойки. Конструкция основания позволяет реализовать в опорно-поворотном устройстве механизм поворота на основе высокомоментной открытой механической зубчатой передачи с приводом от гидромотора и бесконечным углом поворота стойки. Изобретение обеспечивает упрощение конструкции, минимизацию геометрических размеров и массы. 2 з.п. ф-лы, 28 ил.

| ШИШКОВ Н.А | |||

| Пособие для операторов(машинистов) по безопасной эксплуатации кранов-манипуляторов | |||

| - М.: НПО ОБТ, 1995, с.29,32 | |||

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

| US 3661274 А, 09.05.1974 | |||

| Способ получения сложных эфиров аминоспиртов или их солей или четвертичных аммониевых солей | 1972 |

|

SU631068A3 |

Авторы

Даты

2003-06-27—Публикация

2001-04-26—Подача