Изобретение относится к нефтегазодобывающей промышленности и может использоваться при строительстве скважин для цементирования обсадных колонн.

Известен «Надувной гидравлический пакер» (патент РФ №2128279, Е21В 33/12, опубл. 27.03.1999), содержащий:

- полый ствол,

- концентрично установленные на нем корпус и опору, установленную между стволом и нижним концом корпуса, внутреннюю гильзу, закрепленную на опоре между стволом и корпусом,

- и образующий с полым стволом основную гидравлическую полость уплотнительный элемент, состоящий из наружного и внутреннего эластичных слоев с расположенным между ними силовым кордом и концевых опор,

- внутренний и наружный поршни, установленные между полым стволом и корпусом и образующие с последними и внутренней гильзой гидравлические полости, верхнюю, среднюю и нижнюю,

- причем в опоре выполнены продольные каналы, а на стволе в верхней и нижней гидравлических полостях выполнены радиальные каналы.

Основным недостатком известного устройства являются его ограниченные эксплуатационные возможности, обусловленные тем, что:

1. Известный пакер обладает сложной конструкцией, в некоторых поперечных сечениях которой, например в нижней части внутреннего поршня, размещено до семи деталей, полостей и каналов. Учитывая ограниченность диаметральных габаритов ствола скважины, конструктивно размещение такого количества деталей можно осуществить только за счет уменьшения проходного отверстия полого ствола, что не обеспечивает его равнопроходности с обсадной колонной и ограничивает наружный диаметр скважинных инструментов, спускаемых при эксплуатации или ремонте скважины, например лифтовых труб или насоса, в результате чего из-за снижения пропускной способности этого оборудования производительность (дебит) скважины будет уменьшена.

2. Отсутствие узла или детали, например поршня с седлом для сбросового шара, перекрывающих проходное отверстие ствола известного пакера, исключает возможность его автономного использования. Это связано с тем, что для обеспечения работоспособности пакера в компоновку спускаемого оборудования одновременно с ним необходимо дополнительно устанавливать узел или деталь, перекрывающие проходное отверстие ствола, например - поршень с седлом под шар, сбрасываемый в колонну бурильных труб. Автономность использования известного пакера невозможна также из-за отсутствия узла, например обратного клапана, предотвращающего обратный переток цементного раствора в колонну труб с известным пакером.

Известен «Пакер гидромеханический типа ПДМ-114 (127, 140) для ступенчатого и манжетного цементирования скважин» (Абубакиров В.Ф. и др. Буровое оборудование. Справочник в 2-х томах. Том 2. Буровой инструмент. - М.: Недра, 2003 г. стр.445-446, рис.11.9), содержащий:

- корпус уплотнителя, на котором установлен рукавный уплотнитель с концевыми опорами;

- соединенный с верхней частью корпуса уплотнителя корпус, в котором установлена с возможностью продольного перемещения верхняя втулка с седлом, в исходном положении соединенная с корпусом срезным штифтом;

- установленная с возможностью продольного перемещения в верхней втулке и корпусе уплотнителя нижняя втулка, в исходном положении соединенная с корпусом уплотнителя срезным штифтом;

- установленный в нижней втулке с возможностью продольного перемещения поршень с нижним седлом, в исходном положении перекрывающий впускные каналы, сообщающие полость нижней втулки с полостью рукавного уплотнителя;

- причем нижняя втулка в исходном положении перекрывает циркуляционные отверстия, выполненные в стенке верхней втулки и корпуса и сообщающие полость корпуса с полостью скважины.

Недостатком известного пакера является низкая надежность его работы, обусловленная сложностью конструкции. Это объясняется тем, что нижняя втулка в исходном положении установлена одновременно в двух деталях - в верхней втулке и корпусе уплотнителя и должна перемещаться в них в процессе работы. В свою очередь, верхняя втулка также установлена с возможностью перемещения в корпусе, который жестко связан коническим резьбовым соединением с корпусом уплотнителя. При этом зазоры в контактах этих взаимодействующих деталей должны быть минимальны, поскольку как верхняя, так и нижняя втулка должны герметично перекрывать отверстия в стенках корпуса и корпуса уплотнителя, которые при этом должны быть соосны между собой для обеспечения возможности перемещения нижней втулки.

Поэтому даже незначительные отклонения от соосности кинематически связанных между собой попарно деталей: верхняя втулка и корпус, корпус и корпус отклонителя, корпус отклонителя и нижняя втулка, нижняя втулка и верхняя втулка могут создать такую величину накопленной несоосности, при которой перемещение нижней втулки будет невозможно ввиду ее заклинивания или же для ее перемещения потребуется давление, значительно превышающее давление, при котором срезаются штифты, соединяющие нижнюю втулку с корпусом отклонителя.

А поскольку при этом давление нагнетаемой в пакер жидкости воздействует на рукавный уплотнитель, то возможна ситуация, когда это давление при заклинивании нижней втулки превысит предельную величину, допускаемую прочностью рукавного уплотнителя. Поэтому в случае, если известный пакер будет установлен в интервале ствола скважины, где возможны каверны, рукавный уплотнитель от значительного повышения давления может расшириться сверх предельной величины упругой деформации и разрушиться, что приведет к невозможности разобщения ствола скважины и необходимости дополнительных спускоподъемных операций для замены пакера.

Кроме того, известный пакер обладает ограниченными эксплуатационными возможностями, обусловленными тем, что в нем отсутствует узел, например обратный клапан, предотвращающий обратный переток цементного раствора в компоновку спущенного скважинного оборудования. Тем самым исключается возможность автономного использования известного пакера. Поэтому при его использовании в компоновку скважинного оборудования ниже пакера необходимо устанавливать обратный клапан. Однако при этом становится невозможным заполнение колонны спускаемых труб скважинной жидкостью, в связи с чем необходимо периодически прерывать спуск и производить долив колонны спускаемых труб жидкостью с поверхности, что увеличивает временные затраты при использовании известного пакера.

Задачей изобретения является создание технического решения пакера, лишенного перечисленных недостатков.

Техническим результатом изобретения является повышение надежности работы пакера, расширение его эксплуатационных возможностей и сокращение затрат при его использовании.

Для обеспечения этих результатов известный пакер, содержащий:

- верхний переводник и соединенный с ним полый ствол,

- установленный на стволе и образующий с ним гидравлическую полость рукавный уплотнитель с верхней и нижней концевыми опорами,

- установленную на стволе с возможностью перемещения втулку с двумя внутренними перемычками - верхней и нижней, между которыми и стволом образована средняя камера, которая в исходном положении втулки сообщается с гидравлической полостью каналом, выполненным на наружной поверхности ствола,

- поршень с седлом под сбросовый шар, установленный в стволе с фиксацией срезным штифтом и перекрывающий в исходном положении сквозные отверстия, выполненные в стенке ствола и сообщающие полость ствола с рабочей камерой,

- нижний переводник,

СОГЛАСНО ИЗОБРЕТЕНИЮ

- дополнительно содержит обратный клапан, установленный в расточке нижнего переводника и содержащий корпус, подпружиненный запорный элемент и клапанную втулку, взаимодействующую с поршнем и установленную на корпусе с фиксацией срезным штифтом, причем в стенке корпуса выполнены сквозные отверстия, которые в исходном положении подвижной втулки сообщают полость нижнего переводника под клапаном с полостью нижнего переводника над клапаном,

- втулка выполнена дифференциальной и взаимодействует расточкой, выполненной в ее нижней части, с наружной проточкой, выполненной в нижней части ствола, образуя с ним и нижней перемычкой нижнюю рабочую камеру, а расточкой, выполненной в ее верхней части, взаимодействует с наружной проточкой, выполненной на нижней концевой опоре, образуя со стволом и верхней перемычкой верхнюю рабочую камеру;

- сквозные отверстия, выполненные в стенке ствола и сообщающие полость ствола со средней камерой, перекрыты обратным клапаном, выполненным, например, в виде кольца из упругодеформируемого эластомера,

- нижняя камера сообщается с полостью ствола сквозным отверстием, выполненным в его стенке,

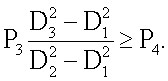

- при этом давления нагнетаемой в полость ствола с поверхности жидкости, при которых производится поочередное срабатывание узлов и деталей пакера, соотносятся между собой как

P1<P2<Р3<Р4;

где P1 - давление, при котором срезаются штифты поршня и осуществляется его перемещение,

P2 - давление, при котором срезаются штифты втулки обратного клапана и осуществляется ее перемещение,

P3 - номинальное рабочее давление пакера, при котором рукавный уплотнитель герметично перекрывает ствол скважины,

P4 - максимально допустимое давление, свыше которого возможно расширение рукавного уплотнителя сверх предельной величины его упругой деформации с последующим разрушением,

- диаметры расточек дифференциальной втулки, взаимодействующие с наружной поверхностью ствола, проточками на нижней части ствола и на нижней концевой опоре уплотнителя, соотносятся между собой как

D1<D2<D3;

где D1 - диаметр наружной поверхности ствола, с которой взаимодействует центральная часть дифференциальной втулки,

D2 - диаметр проточки, выполненной на наружной поверхности в нижней части ствола, с которой взаимодействует нижняя часть дифференциальной втулки,

D3 - диаметр проточки, выполненной на наружной поверхности нижней концевой опоры, с которой взаимодействует верхняя часть дифференциальной втулки,

- а давления Р3 и Р4 связаны с диаметрами расточек дифференциальной втулки D1, D2 и D3 соотношением

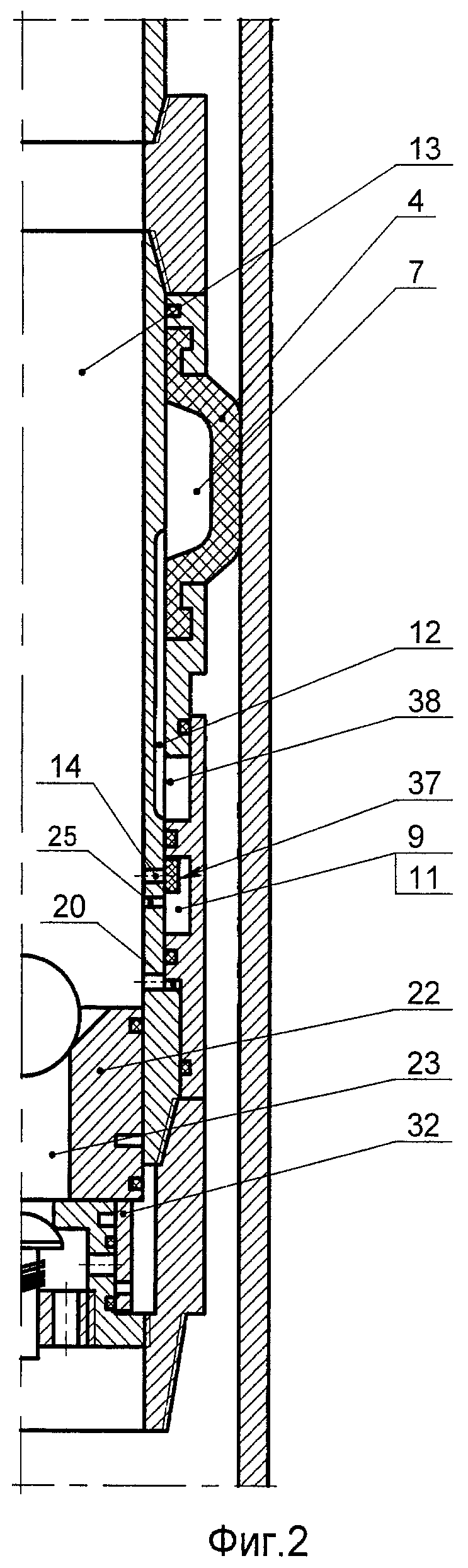

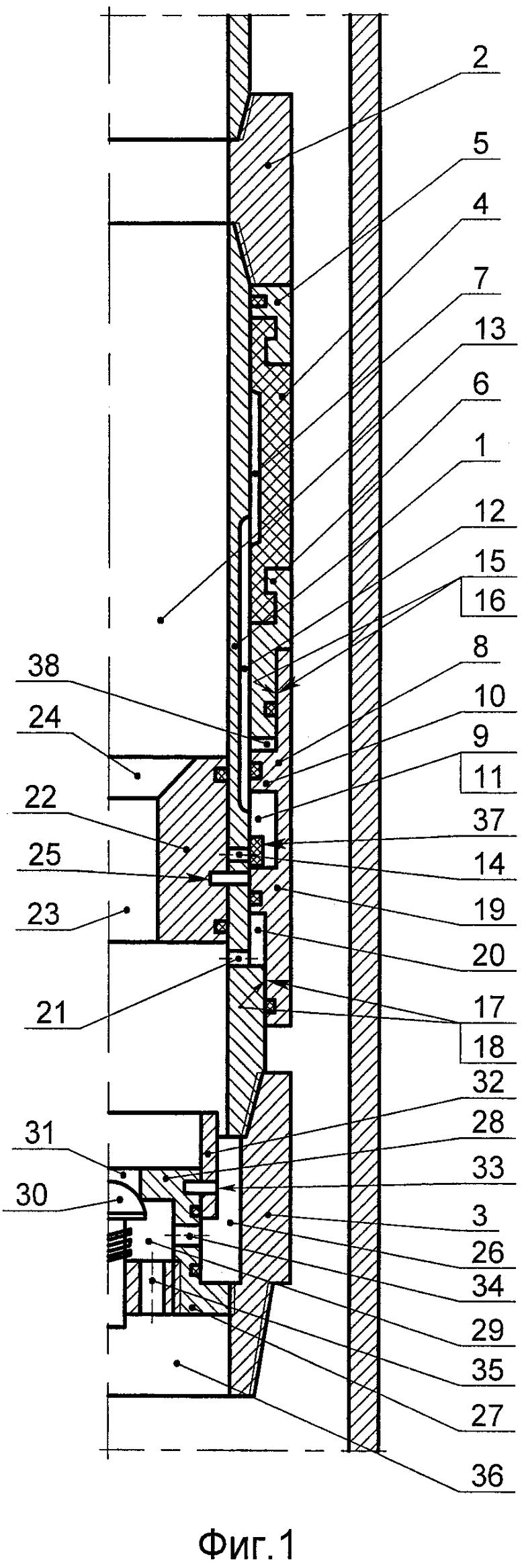

Изобретение поясняется чертежами, где на фиг.1 изображен заявляемый пакер в исходном положении, на фиг.2 - то же, в рабочем положении.

Заявляемый пакер (фиг.1) содержит полый ствол 1 и соединенные с ним верхний 2 и нижний 3 переводники. На наружной цилиндрической поверхности ствола 1 диаметром D1 установлен рукавный уплотнитель 4 с верхней 5 и нижней 6 концевыми опорами, образующий со стволом 1 гидравлическую полость 7. Ниже уплотнителя 4 на поверхности ствола 1 диаметром D1 установлена с возможностью перемещения дифференциальная втулка 8, в центральной части которой выполнена расточка 9 и перемычка 10, образующая с поверхностью ствола 1 диаметром D1 рабочую камеру 11. В исходном положении втулки 8 рабочая камера 11 сообщается с полостью 7 каналом 12, выполненным на поверхности ствола 1 диаметром D1, а с полостью 13 ствола 1 сообщается сквозными отверстиями 14, выполненными в стенке ствола 1.

В верхней части втулки 8 выполнена расточка 15 диаметром D2, взаимодействующая с наружной проточкой 16, выполненной на нижней концевой опоре 6. А в нижней части втулки 8 выполнена расточка 17 диаметром D3, взаимодействующая с наружной проточкой 18, выполненной в нижней части ствола 1. Расточка 17 и перемычка 19, выполненная в нижней части втулки 8, образуют нижнюю камеру 20, герметично отделенную перемычкой 19 от рабочей камеры 11 и сообщающуюся с полостью 13 ствола 1 сквозным отверстием 21, выполненным в его стенке.

В полости 13 ствола 1 установлен поршень 22 с проходным отверстием 23 и седлом 24 под сбросовый шар (не показан), перекрывающим проходное отверстие 23 во время работы пакера. Фиксация поршня 22 в исходном положении относительно ствола 1 осуществляется срезным штифтом 25.

В расточке 26, выполненной в нижнем переводнике 3, установлен обратный клапан 27, содержащий корпус 28, в полости 29 которого установлен подпружиненный запорный элемент 30, перекрывающий в исходном положении проходное отверстие 31 клапана 27. На корпусе 28 установлена с возможностью перемещения клапанная втулка 32, фиксация которой в исходном положении относительно корпуса 28 осуществляется срезным штифтом 33. Отверстия 34 и 35, выполненные в корпусе 28 в исходном положении, сообщают полость 36 нижнего переводника 3 под клапаном 27 с расточкой 26 нижнего переводника 3 над клапаном 27.

Сквозные отверстия 14, выполненные в стенке ствола 1 и сообщающие полость 13 с рабочей камерой 11, перекрыты обратным клапаном, выполненным, например, в виде кольца 37 из упругодеформируемого эластомера.

Ствол 1, расточка 15 втулки 8 и торцы перемычки 10 и нижней концевой опоры 6 образуют верхнюю камеру 38.

Заявляемый пакер работает следующим образом.

В исходном положении, показанном на фиг.1, пакер на колонне труб (не показана) спускают в скважину. При этом заполнение пакера и спускаемой колонны труб буровым раствором из скважины производится через полость 36 нижнего переводника 3, отверстия 35, полость 29 и отверстия 34, выполненные в корпусе 28 обратного клапана 27, расточку 26 нижнего переводника 3, полость 13 ствола 1, расположенную под поршнем 22, проходное отверстие 23 и седло 24 поршня 22 и далее через полость 13 ствола 1, расположенную над поршнем 22, благодаря тому что в корпусе 28 обратного клапана 27 выполнены сквозные отверстия 35 и 34, которые в исходном положении клапанной втулки 32 сообщают полость 36 нижнего переводника 3 под клапаном 27 с расточкой 26 нижнего переводника 3 над клапаном 27. Такое выполнение обратного клапана 27 обеспечивает автоматическое заполнение пакера и спускаемой колонны труб буровым раствором из скважины. Это исключает прерывание и остановки в процессе спуска заявляемого пакера для долива колонны спускаемых труб буровым раствором с поверхности и сокращает временные затраты по сравнению с аналогом и прототипом, где при наличии обратного клапана в компоновке спускаемого с пакером скважинного оборудования необходим долив колонны спускаемых труб, поскольку установка обратного клапана исключает переток жидкости из скважины в спускаемую колонну труб.

После спуска заявляемого пакера в заданный интервал в колонну труб спускают сбросовый шар (не показан) и после посадки его в седло 24 поршня 22 на поверхности включают насос (не показан), нагнетая в колонну труб жидкость с поверхности. Поскольку отверстие 23 поршня 22 перекрыто сбросовым шаром, в колонне труб, а следовательно, и в полости 13 над поршнем 22 начнет возрастать давление, при некоторой величине P1 которого усилием, возникающим на поршне 22, будет срезан штифт 25 и поршень 22 начнет перемещаться вниз до упора в клапанную втулку 32 (фиг.2). При этом будут открыты сквозные отверстия 14 и жидкость из полости 13 под давлением P1, упруго расширяя кольцо 37, начнет поступать в рабочую камеру 11, а далее по каналу 12 будет заполнять верхнюю камеру 38 и гидравлическую полость 7 рукавного уплотнителя 4, который начнет расширяться.

Поскольку полость 13 снизу перекрыта поршнем 22 с шаром, по мере нагнетания насосом жидкости с поверхности давление в полости 13 будет возрастать, при некоторой величине Р2 которого усилием, возникающим на поршне 22 и передаваемым на клапанную втулку 32, будет срезан штифт 33 и втулка 32 сместится вниз, перекрыв отверстия 34. Тем самым будет перекрыта возможность обратного перетока жидкости из скважины в колонну труб.

Одновременно с этим давление нагнетаемой жидкости, передаваемое через сквозные отверстия 14 в рабочую камеру 11 и верхнюю камеру 38 и через отверстие 21 в нижнюю камеру 20, будет воздействовать на дифференциальную втулку 8. Вследствие того что диаметры расточек втулки 8, а именно: D1 - расточки 9 перемычек 10 и 19 в центральной части втулки 8, взаимодействующие с наружной поверхностью ствола 1, D2 - расточки 17 в нижней части втулки 8, взаимодействующей с проточкой 18, выполненной на наружной поверхности в нижней части ствола 1, и D2 - расточки 15 в верхней части втулки 8, взаимодействующей с проточкой 16, выполненной на наружной поверхности нижней концевой опоры 6, соотносятся между собой как D1<D2<D3, втулка 8 будет смещаться вниз. Это объясняется тем, что кольцевая площадь втулки 8, на которую воздействует давление нагнетаемой жидкости, со стороны верхней камеры 38 больше аналогичной со стороны нижней камеры 20. При этом перемещение втулки 8 вниз будет беспрепятственным благодаря тому, что жидкость из нижней камеры 20 вытесняется перемычкой 19 через сквозное отверстие 21 в полость 13.

Смещаясь вниз, втулка 8 перемычкой 10 начнет заходить на гладкую часть ствола 1, перекрывая канал 12, через который поступает нагнетаемая жидкость в гидравлическую полость 7. Одновременно с этим смещение перемычки 10 вниз увеличивает объем верхней камеры 38, вследствие чего, учитывая, что жидкости практически несжимаемы, давление в этой камере, гидравлической полости 7 и канале 12 уменьшится. Поэтому усилие от этого давления, воздействующее на кольцевую площадь втулки 8, ограниченную диаметрами D1 и D3 в верхней камере 38, будет меньше усилия от возрастающего давления нагнетаемой жидкости в полости 13, воздействующего на кольцевую площадь втулки 8, ограниченную диаметрами D1 и D3 в нижней камере 20, вследствие чего втулка 8 начнет перемещаться вверх.

При этом перемычка 10, перемещаясь вверх с гладкой части ствола 1, откроет доступ жидкости через канал 12 из рабочей камеры 11 в гидравлическую полость 7 рукавного уплотнителя 4, который продолжит свое расширение. Далее процесс перемещения втулки 8 вниз и вверх будет циклично повторяться по мере заполнения полости 7 нагнетаемой жидкостью до тех пор, пока ее давление в полости 13 ствола 1 и полости 7 рукавного уплотнителя 4 не достигнет величины P3 - номинального рабочего давления пакера, при котором рукавный уплотнитель 4 герметично перекрывает ствол скважины, после чего нагнетание жидкости в колонну труб прекращают, выключая насос на поверхности.

В случае несвоевременного выключения насоса, например при ошибке оператора, возможна ситуация, когда давление в полости 13 возрастет до величины больше Р3. Однако, учитывая, что давления Р3 и Р4 связаны с диаметрами D1, D2 и D3 расточек дифференциальной втулки 8 соотношением

,

,

расширения рукавного уплотнителя 4 сверх предельной величины его упругой деформации с последующим разрушением не произойдет, так как при повышении давления сверх величины Р3 дифференциальная втулка 8 окончательно сместится вниз, перекрыв канал 12.

Таким образом, совокупность отличительных признаков заявляемого пакера обеспечивает по сравнению с прототипом и аналогом:

1. Упрощение конструкции и уменьшение количества деталей, полостей и каналов в поперечных сечениях заявляемого пакера, благодаря чему обеспечивается возможность увеличения проходного отверстия ствола и его равнопроходность с обсадной колонной. Это же обстоятельство расширяет эксплуатационные возможности заявляемого пакера при прочих равных условиях с прототипом и аналогом, поскольку через него возможен спуск насосно-компрессорных труб лифта и насоса увеличенного диаметра и, следовательно, заявляемый пакер обеспечивает возможность повышения дебита эксплуатируемой скважины и выполнения работ по ее ремонту и интенсификации притока более расширенным диапазоном инструментов.

2. Сокращение временных затрат при использовании, что связано с обеспечением возможности заполнения колонны труб, на которой спускается пакер, жидкостью из скважины, достигаемое за счет конструктивного исполнения встраиваемого в заявляемый пакер обратного клапана. Тем самым достигается экономия времени по сравнению с прототипом и аналогом, где при установке обратного клапана необходимо периодически прерывать процесс спуска на остановку для долива в спускаемую колонну труб жидкости с поверхности.

3. Возможность автономного использования заявляемого пакера благодаря дополнительному оснащению его обратным клапаном и поршнем.

4. Повышение надежности работы благодаря тому, что при достижении давления в полости уплотнителя, равного номинальному рабочему давлению пакера, при котором рукавный уплотнитель герметично перекрывает ствол скважины, дифференциальная втулка гарантированно перекрывает дальнейшее поступление жидкости в полость уплотнителя, что достигается соответствующим соотношением между диаметрами верхней и нижней рабочих камер втулки, номинальным рабочим давлением и максимально допустимым давлением, свыше которого возможно расширение рукавного уплотнителя сверх предельной величины его упругой деформации с последующим разрушением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2019 |

|

RU2728074C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2020 |

|

RU2749366C1 |

| РАЗЪЕДИНИТЕЛЬ-СОЕДИНИТЕЛЬ ШАРИФОВА ДЛЯ ПАКЕРНОЙ УСТАНОВКИ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2289012C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2006 |

|

RU2344270C2 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ ПОТАЙНОЙ КОЛОННЫ | 2003 |

|

RU2265118C2 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| Пакер заколонный механический | 2024 |

|

RU2832382C1 |

| СКВАЖИННЫЙ ЗАТВОР | 2011 |

|

RU2465438C1 |

| ТЕЛЕСКОПИЧЕСКОЕ СОЕДИНЕНИЕ ШАРИФОВА ДЛЯ КОМПЕНСАЦИИ ТЕРМОБАРИЧЕСКИХ ИЗМЕНЕНИЙ ДЛИНЫ КОЛОННЫ ТРУБ В СКВАЖИНЕ | 2005 |

|

RU2295623C2 |

Изобретение относится к нефтегазодобывающей промышленности для цементирования обсадных колонн. Обеспечивает надежность работы, расширение эксплуатационных возможностей и сокращение затрат при использовании. Пакер содержит верхний и нижний переводники, полый ствол с рукавным уплотнителем. На стволе установлена с возможностью перемещения дифференциальная втулка с двумя внутренними перемычками, между которыми и стволом образована средняя камера. В стволе установлен поршень с седлом под сбросовый шар. Пакер содержит обратный клапан в нижнем переводнике, содержащий корпус, подпружиненный запорный элемент и клапанную втулку, взаимодействующую с поршнем и установленную на корпусе с фиксацией срезным штифтом. Сквозные отверстия, выполненные в стенке ствола и сообщающие полость ствола со средней камерой, перекрыты еще одним обратным клапаном. Давления, возникающие в пакере, и диаметры элементов пакера, с которыми взаимодействует дифференциальная втулка, связаны математическими зависимостями. 2 ил.

Пакер, содержащий верхний переводник и соединенный с ним полый ствол, установленный на стволе и образующий с ним гидравлическую полость рукавный уплотнитель с верхней и нижней концевыми опорами, установленную на стволе с возможностью перемещения втулку с двумя внутренними перемычками - верхней и нижней, между которыми и стволом образована средняя камера, которая в исходном положении втулки сообщается с гидравлической полостью каналом, выполненным на наружной поверхности ствола, поршень с седлом под сбросовый шар, установленный в стволе с фиксацией срезным штифтом и перекрывающий в исходном положении сквозные отверстия, выполненные в стенке ствола и сообщающие полость ствола с рабочей камерой, нижний переводник, отличающийся тем, что дополнительно содержит обратный клапан, установленный в расточке нижнего переводника и содержащий корпус, подпружиненный запорный элемент и клапанную втулку, взаимодействующую с поршнем и установленную на корпусе с фиксацией срезным штифтом, причем в стенке корпуса выполнены сквозные отверстия, которые в исходном положении подвижной втулки сообщают полость нижнего переводника под клапаном с полостью нижнего переводника над клапаном, втулка выполнена дифференциальной и взаимодействует расточкой, выполненной в ее нижней части, с наружной проточкой, выполненной в нижней части ствола, образуя с ним и нижней перемычкой нижнюю рабочую камеру, а расточкой, выполненной в ее верхней части, взаимодействует с наружной проточкой, выполненной на нижней концевой опоре, образуя со стволом и верхней перемычкой верхнюю рабочую камеру; сквозные отверстия, выполненные в стенке ствола и сообщающие полость ствола со средней камерой, перекрыты обратным клапаном, выполненным, например, в виде кольца из упругодеформируемого эластомера, нижняя камера сообщается с полостью ствола сквозным отверстием, выполненным в его стенке, при этом давления нагнетаемой в полость ствола с поверхности жидкости, при которых производится поочередное срабатывание узлов и деталей пакера, соотносятся между собой как

P1<P2<P3<P4,

где Р1 - давление, при котором срезаются штифты поршня и осуществляется его перемещение,

Р2 - давление, при котором срезаются штифты втулки обратного клапана и осуществляется ее перемещение,

Р3 - номинальное рабочее давление пакера, при котором рукавный уплотнитель герметично перекрывает ствол скважины,

P4 - максимально допустимое давление, свыше которого возможно расширение рукавного уплотнителя сверх предельной величины его упругой деформации с последующим разрушением, диаметры расточек дифференциальной втулки, взаимодействующие с наружной поверхностью ствола, проточками на нижней части ствола и на нижней концевой опоре уплотнителя соотносятся между собой как

D1<D2<D3,

где D1 - диаметр наружной поверхности ствола, с которой взаимодействует центральная часть дифференциальной втулки,

D2 - диаметр проточки, выполненной на наружной поверхности в нижней части ствола, с которой взаимодействует нижняя часть дифференциальной втулки,

D3 - диаметр проточки, выполненной на наружной поверхности нижней концевой опоры, с которой взаимодействует верхняя часть дифференциальной втулки,

а давления Р3 и Р4 связаны с диаметрами расточек дифференциальной втулки D1, D2 и D3 соотношением

| АБУБАКИРОВ В.Ф | |||

| и др | |||

| Буровое оборудование | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Буровой инструмент | |||

| - М.: ОАО "Издательство "Недра", 2003, с.445-446, рис.11.9 | |||

| Клапанное устройство для посадки пакера | 1981 |

|

SU989040A1 |

| Пакер для ступенчатого и манжетного цементирования обсадной колонны | 1989 |

|

SU1709069A1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1992 |

|

RU2054522C1 |

| НАДУВНОЙ ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1997 |

|

RU2128279C1 |

| Устройство для сушки, обжарки и варки сосисок | 1937 |

|

SU57797A1 |

| US 5488994 A, 06.02.1996. | |||

Авторы

Даты

2011-01-20—Публикация

2009-09-21—Подача