Изобретение относится к нефтегазодобывающей промышленности и может использоваться для цементирования обсадных колонн при бурении скважин.

Известен «Пакер гидравлический проходной» (патент РФ №2457315, Е21В 33/12, опубл. 27.07.2012., Бюл. №21), выбранный в качестве аналога и содержащий

- корпус в виде трубы, оснащенный верхним и нижним переводниками,

- рукавный герметизирующий элемент из эластомера в виде кольцевого цилиндра с фигурными концевыми участками, установленный на корпусе,

- верхний и нижний стаканы в виде втулок с фигурной внутренней поверхностью, соединенные с неподвижно установленными на корпусе втулками и охватывающие фигурные концевые участки герметизирующего элемента,

- жесткий центратор, установленный на корпусе,

- клапанный узел в виде полой срезной пробки, установленной в радиальном канале, выполненном в нижнем переводнике, и оснащенной шаром, взаимодействующим с цементировочной пробкой,

- кожух, неподвижно установленный на нижнем переводнике, образующий с корпусом кольцевую полость,

- подпружиненный кольцевой поршень, подвижно установленный в кольцевой полости над нижним переводником,

- переключатель положений пакера, установленный в кольцевой полости над подпружиненным кольцевым поршнем и взаимодействующий с ним, включающий палец, жестко соединенный с корпусом, и полый цилиндр со сквозным фигурным пазом, осуществляющий вращательно-поступательные движения и взаимодействующий при переключениях фигурным пазом с пальцем,

- гидравлические каналы, сообщающие в рабочем положении полость корпуса с кольцевой полостью и полостью кольцевого цилиндра герметизирующего элемента,

- уплотнительные элементы в виде колец, герметизирующие подвижные взаимодействия и неподвижные соединения деталей.

Основным недостатком известного пакера являются ограниченные эксплуатационные возможности, обусловленные отсутствием противоэкструзионной защиты на концевых участках герметизирующего элемента, предотвращающей выдавливание эластомера в кольцевой зазор между наружной поверхностью стаканов и стенкой скважины, что связано с текучестью эластичного материала герметизирующего элемента, который при нагнетании под давлением жидкости в полость кольцевого цилиндра при расширении последнего может выдавливаться в кольцевой зазор. В результате этого в стенке кольцевого цилиндра из-за низкой прочности эластомерного материала могут возникнуть разрывы, что может привести к разрушению герметизирующего элемента и потере работоспособности известного пакера. При этом процесс одностороннего выдавливания на одном из концевых участков герметизирующего элемента может усилиться при возникновении значительного перепада давления, например, при проведении гидроразрыва, что накладывает ограничение на величину допускаемого давления для известного пакера в процессе работы.

Известен «Гидравлический пакер» (патент РФ №2443850, Е21В 33/12, опубл. 27.02.2012., Бюл. №6), выбранный в качестве прототипа и содержащий

- корпус в виде трубы, оснащенный верхним и нижним переводниками,

- герметизирующий элемент из эластомерного материала в виде кольцевого цилиндра с верхним и нижним концевыми участками, неподвижно установленный на стволе, при этом на наружной и внутренней цилиндрической поверхности концевых участков, на части их длины, выполнены кольцевые пазы, образующие кольцевые выступы, равносмещенные относительно друг друга,

- верхний и нижний неподвижные стаканы в виде ступенчатых втулок, первая ступень которых закреплена на стволе, а во второй ступени выполнена внутренняя расточка, охватывающая снаружи концевые участки герметизирующего элемента, при этом в расточке выполнены кольцевые пазы, взаимодействующие с наружными кольцевыми выступами концевых участков,

- верхний и нижний неподвижные подстаканники в виде втулок, неподвижно установленных на стволе под концевыми участками герметизирующего элемента, при этом на наружной поверхности подстаканников выполнены кольцевые пазы, взаимодействующие с внутренними кольцевыми выступами концевых участков,

- противоэкструзионную защиту герметизирующего элемента в виде пластически деформируемых ступенчатых втулок, внахлест охватывающих верхний и нижний концевые участки герметизирующего элемента, при этом первая ступень каждой втулки соединена со стаканом, а во второй ступени выполнена расточка в виде усеченного конуса, большим основанием направленная от концевого участка герметизирующего элемента к кольцевому цилиндру,

- клапанный узел, установленный между корпусом и нижним переводником и соединенный с ними внутренней втулкой, включающий корпус, в котором выполнены 4 впускных радиальных канала, перекрытых 4-мя полыми срезными элементами, взаимодействующими с цементировочной пробкой,

- 4 подвижных поршня-клапана, установленные в 4-х расточках, выполненных в стенке корпуса клапанного узла параллельно его продольной оси и гидравлически сообщающихся с радиальными впускными каналами 4-мя отверстиями, выполненными в стенке корпуса клапанного узла параллельно его продольной оси,

- наружную втулку, соединенную с корпусом клапанного узла и внутренней втулкой,

- переключатель положений, выполненный в виде подпружиненной втулки с 4-мя сквозными фигурными пазами, осуществляющей вращательно-поступательные движения и взаимодействующей при переключениях с 4-мя подвижными поршнями-клапанами и с 4-мя штифтами, жестко установленными во внутренней втулке,

- гидравлические каналы, сообщающие в рабочем положении полость корпуса с полостью кольцевого цилиндра герметизирующего элемента, в том числе, каналы в виде продольного паза, выполненного по образующей наружной цилиндрической поверхности корпуса и сообщающего отверстия полых срезных элементов с полостью кольцевого цилиндра герметизирующего элемента,

- уплотнительные элементы в виде колец, герметизирующие подвижные взаимодействия и неподвижные соединения деталей.

Известный пакер ограничивает эксплуатационные возможности скважины ввиду того, что обладает сложной конструкцией, в некоторых кольцевых сечениях которой, например, в верхней части корпуса клапанного узла размещено до шести деталей, полостей и каналов. Учитывая ограниченность диаметральных габаритов ствола скважины, конструктивно размещение такого количества элементов в кольцевом пространстве можно осуществить только за счет уменьшения центрального канала корпуса, что может не обеспечить его равнопроходности с внутренним диаметром обсадной колонны, в составе которой известный пакер спускается в скважину. Это, в свою очередь, может уменьшить наружный диаметр оборудования, спускаемого при эксплуатации скважины, например насоса, в результате чего из-за снижения его производительности добывные возможности скважины будут уменьшены.

Высокая сложность конструкции известного пакера может быть причиной низкой надежности его работы ввиду значительного количества мелких подвижных деталей (поршни-клапаны, пружины, втулка переключателя), взаимодействующих между собой в подвижных и неподвижных соединениях, и уплотнительных колец, герметизирующих эти соединения. Возможный отказ в работе связан как с возможностью потери герметичности во взаимодействиях подвижных деталей при нарушении целостности уплотнительных колец, так и с возможностью заклинивания подвижных деталей при перемещениях ввиду того, что в нагнетаемой с поверхности рабочей жидкости неминуемо присутствуют частицы твердой фазы. Последнее может также способствовать и закупориванию твердой фазой незначительных по размерам отверстий и каналов, по которым рабочая жидкость из центрального канала корпуса должна перемещаться в полость герметизирующего элемента, что приведет к неработоспособности известного пакера.

Известный пакер обладает также повышенной сложностью эксплуатации, поскольку для перевода его из транспортного положения в рабочее, из рабочего положения в положение срабатывания и из положения срабатывания в фиксирующее положение необходимо произвести трехкратное включение и отключение насоса для нагнетания жидкости в полость корпуса, что увеличивает временные затраты.

Причиной низкой надежности работы известного пакера может быть также и конструктивное исполнение противоэкструзионной защиты концевых участков герметизирующего элемента в виде деформируемых втулок, которые от воздействия эластомерного материала при расширении герметизирующего элемента должны пластически растягиваться, увеличивая диаметральные размеры расточки в виде усеченного конуса с отгибом кромки его большего основания к стенке скважины. При этом для предотвращения экструзии эластомерного материала в кольцевой зазор между стенкой скважины и наружной поверхностью деформируемой втулки необходимо обеспечить прилегание кромки деформируемой втулки к поверхности стенки скважины, что при значительных величинах коэффициентов кавернозности и пакеровки, увеличивающих кольцевой зазор между стенкой скважины и наружной поверхностью деформируемой втулки, обеспечить невозможно.

Это связано с тем, что в качестве материала деформируемой втулки ввиду значительной величины нагрузок, действующих на нее, необходимо использовать металлические материалы, которые должны обладать достаточной прочностью и жесткостью на изгиб, а конструкция деформируемой части длины втулки должна иметь необходимую толщину стенки для противостояния нагрузкам при значительных перепадах давлений в скважине в процессе работы известного пакера, например, при проведении гидроразрыва. Но одновременно эти металлические материалы должны быть достаточно пластичными, т.е. обладать значительной величиной относительного удлинения без нарушения сплошности изгибаемой и растягиваемой стенки втулки на деформируемой части ее длины, толщина которой для этого должна быть минимизирована, иначе усилия от давления рабочей жидкости при воздействии на стенку втулки через эластомерный материал будет недостаточно для деформирования втулки. Сочетание таких свойств материала втулки и соотношения размеров элементов ее конструкции является противоречивым, поскольку при высокой прочности металлы, как правило, не могут обладать достаточно высокой пластичностью, а при минимизации толщины стенки ее прочности и жесткости будет недостаточно для противостояния нагрузкам. Поэтому конструктивное исполнение противоэкструзионной защиты известного пакера в виде пластически деформируемых втулок может не обеспечить необходимой величины их деформации для гарантированного примыкания кромки деформируемой втулки к поверхности стенки скважины с целью перекрытия кольцевого зазора между стенкой скважины и наружной цилиндрической поверхностью деформируемой втулки, вследствие чего эластомерный материал при нагнетании жидкости в полость кольцевого цилиндра может перетекать в не перекрытый кольцевой зазор, что приведет к разрушению герметизирующего элемента с потерей работоспособности известного пакера.

При этом процесс одностороннего выдавливания эластомерного материала на одном из концевых участков герметизирующего элемента может усилиться при возникновении значительного перепада давления, например, при проведении гидроразрыва. Это обстоятельство уменьшает величину допускаемого давления для известного пакера как при активации, так и в процессе работы и ограничивает его эксплуатационные возможности.

Недостатком известного пакера является также его высокая стоимость, что обусловлено повышенными трудозатратами на его изготовление, связанными с низкой технологичностью конструкции, содержащей значительное количество подвижных деталей, герметизируемых поверхностей, расточек и отверстий значительной длины, а также канавок под уплотнительные кольца. Совокупность таких элементов конструкции предъявляет высокие требования к точности и шероховатости поверхностей при изготовлении, особенно подвижно взаимодействующих между собой, что увеличивает трудоемкость изготовления и повышает стоимость известного пакера.

Задачей изобретения является создание технического решения пакера гидравлического, лишенного перечисленных недостатков.

Техническим результатом решения этой задачи является повышение надежности работы гидравлического пакера, расширение его эксплуатационных возможностей и снижение стоимости изготовления.

Для обеспечения этих результатов известный гидравлический пакер, содержащий

- ствол в виде трубы, оснащенный верхним и нижним переводниками,

- герметизирующий элемент из эластомерного материала в виде кольцевого цилиндра с верхним и нижним концевыми участками, неподвижно установленный на стволе, при этом на внутренней цилиндрической поверхности концевых участков, на части их длины, выполнены кольцевые пазы, образующие кольцевые выступы, равносмещенные относительно друг друга,

- верхний и нижний неподвижные стаканы в виде ступенчатых втулок, первая ступень которых закреплена на стволе, а во второй ступени выполнена внутренняя расточка, охватывающая снаружи верхний и нижний концевые участки герметизирующего элемента,

- верхний и нижний неподвижные подстаканники в виде втулок, неподвижно установленных на стволе под концевыми участками герметизирующего элемента, при этом на наружной поверхности подстаканников выполнены кольцевые пазы, взаимодействующие с внутренними кольцевыми выступами концевых участков,

- противоэкструзионную защиту герметизирующего элемента в виде пластически деформируемых втулок, внахлест охватывающих верхний и нижний концевые участки герметизирующего элемента, при этом внутри втулок выполнена расточка в виде усеченного конуса, большим основанием направленная от концевого участка герметизирующего элемента к кольцевому цилиндру,

- клапанный узел, расположенный между нижним стаканом и нижним переводником, содержащий основные полые срезные элементы с отверстием диаметром d, установленные в стенке ствола в основных радиальных каналах и взаимодействующие с цементировочной пробкой, при этом оси основных радиальных каналов равномерно расположены по окружности в одной диаметральной плоскости,

- переключатель положений, выполненный в виде подвижной ступенчатой втулки, расположенной между нижним стаканом и нижним переводником,

- гидравлические каналы, выполненные в виде продольного паза по образующей наружной цилиндрической поверхности ствола и сообщающие в рабочем положении отверстия диаметром d основных полых срезных элементов с полостью кольцевого цилиндра герметизирующего элемента,

- уплотнительные элементы, герметизирующие подвижные взаимодействия и неподвижные соединения деталей,

СОГЛАСНО ИЗОБРЕТЕНИЮ

- противоэкструзионная защита герметизирующего элемента дополнительно включает вторые ступени верхнего и нижнего неподвижных стаканов, внутренняя расточка которых выполнена в виде усеченного конуса, большим основанием направленного от первой ступени к торцу второй ступени,

- при этом на части длины в стенке второй ступени верхнего и нижнего неподвижных стаканов от ее торца по направлению к первой ступени выполнены равномерно расположенные по окружности основные сквозные продольные разрезы длиной L, образующие лепестки прямоугольной формы, между которыми в стенке второй ступени выполнены дополнительные сквозные продольные разрезы, смещенные по окружности относительно основных разрезов на половину центрального угла α между двумя соседними разрезами и отстоящие от торца второй ступени на расстоянии не менее половины длины L основных разрезов, при этом количество дополнительных разрезов равно количеству основных разрезов,

- пластически деформируемые втулки противоэкструзионной защиты установлены в дополнительных конусных расточках, выполненных во внутренней расточке верхнего и нижнего неподвижных стаканов, при этом наружная поверхность втулок выполнена в виде усеченного конуса, большим основанием направленного от первой ступени к торцу второй ступени верхнего и нижнего неподвижных стаканов,

- клапанный узел содержит дополнительные полые срезные элементы с отверстием диаметром d, взаимодействующие с цементировочной пробкой и расположенные в дополнительных радиальных каналах, выполненных в стенке ствола ниже основных радиальных каналов и равномерно расположенных по окружности в одной диаметральной плоскости,

- подвижная ступенчатая втулка переключателя положений установлена на стволе с возможностью перемещения вверх на расстояние L1 и содержит пять ступеней в виде расточек, последовательно расположенных сверху вниз, при этом

- первая верхняя ступень с расточкой диаметром D1 взаимодействует с проточкой, выполненной на нижнем неподвижном стакане,

- вторая ступень с расточкой диаметром D2, расположенная под первой ступенью, взаимодействует с проточкой, выполненной на стволе, и образует верхнюю замкнутую полость, ограниченную верхним торцом второй ступени, расточкой диаметром D1, проточкой ствола диаметром D2 и торцом первой ступени нижнего неподвижного стакана, при этом верхняя замкнутая полость сообщается с полостью кольцевого цилиндра герметизирующего элемента гидравлическими каналами,

- третья средняя ступень с расточкой диаметром D3, расположенная под второй ступенью, образует среднюю замкнутую полость клапанного узла, ограниченную верхним и нижним торцами расточки диаметром D3 и проточкой ствола диаметром D2, при этом средняя замкнутая полость клапанного узла гидравлически сообщается с полостью ствола отверстиями, выполненными в основных полых срезных элементах,

- четвертая ступень с расточкой D4, расположенная под третьей ступенью, взаимодействует с проточкой ствола диаметром D2,

- пятая нижняя ступень с расточкой D5, расположенная под четвертой ступенью, взаимодействует с проточкой, выполненной на нижнем переводнике, и образует нижнюю замкнутую полость, ограниченную нижним торцом четвертой ступени, проточкой ствола диаметром D2 и торцом нижнего переводника, при этом нижняя замкнутая полость гидравлически сообщается с полостью ствола отверстиями, выполненными в дополнительных полых срезных элементах,

- причем в транспортном положении верхняя замкнутая полость, полость кольцевого цилиндра герметизирующего элемента и гидравлические каналы заполнены жидкостью,

- а подвижная ступенчатая втулка переключателя положений пятой нижней ступенью соединена с нижним переводником срезным штифтом,

- диаметры расточек ступеней переключателя положений связаны между собой соотношением:

- в средней замкнутой полости клапанного узла на проточке ствола диаметром D2 установлен с возможностью перемещения вверх перекрыватель в виде втулки длиной L2 из эластомерного материала, упруго охватывающей наружную поверхность проточки ствола диаметром D2, при этом в транспортном положении верхний торец втулки расположен ниже диаметральной плоскости расположения осей отверстий основных полых срезных элементов на величину расстояния L3 и отстоит от верхнего торца расточки диаметром D3 на величину расстояния L4,

- причем величина перемещения L1 подвижной ступенчатой втулки переключателя положений, длина L2 перекрывателя, величины расстояний L3 и L4 и диаметр d отверстий полых срезных элементов связаны между собой соотношениями:

Изобретение поясняется чертежами, где

- на фиг. 1 изображен заявляемый пакер в исходном (транспортном) положении;

- на фиг. 2 - разрез А-А на фиг. 1;

- на фиг. 3 изображен заявляемый пакер в положении активации;

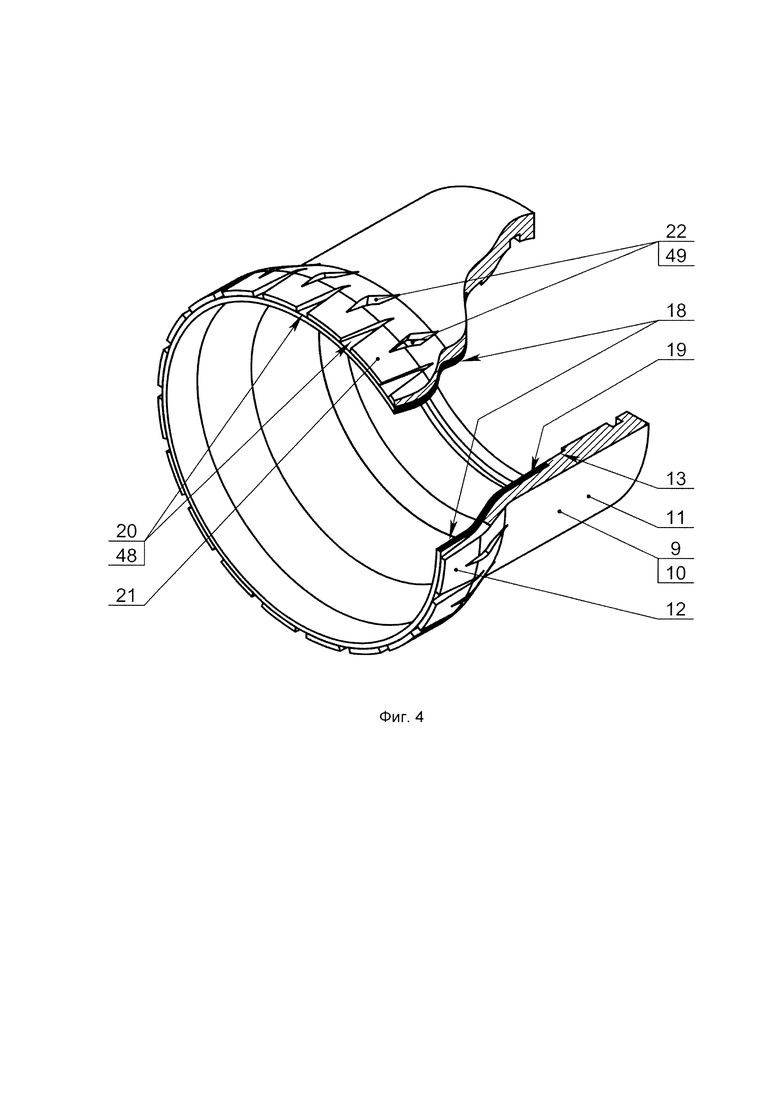

- на фиг. 4 в аксонометрии показано взаимодействие между собой лепестков стакана и пластически деформируемой втулки в рабочем положении;

- на фиг. 5 изображен заявляемый пакер в рабочем положении в состоянии фиксации.

Заявляемый пакер (фиг. 1) содержит ствол 1 в виде трубы с полостью 2 и соединенные с ним верхний 3 и нижний 4 переводники. На стволе 1 установлен герметизирующий элемент 5 из эластомерного материала в виде кольцевого цилиндра 6 с верхним 7 и нижним 8 концевыми участками, неподвижно зафиксированный между верхним 9 и нижним 10 неподвижными стаканами в виде ступенчатых втулок, первая ступень 11 которых закреплена на стволе 1, а во второй ступени 12 выполнена расточка 13 в виде усеченного конуса, большим основанием направленного от первой ступени 11 к торцу второй ступени 12, охватывающая снаружи верхний 7 и нижний 8 концевые участки герметизирующего элемента 5, под которыми на стволе 1 неподвижно установлены верхний 14 и нижний 15 подстаканники в виде втулок с фигурной наружной поверхностью, взаимодействующей с фигурной внутренней поверхностью концевых участков 7 и 8. При этом фигурные поверхности подстаканников 14, 15 и концевых участков 7, 8 выполнены в виде кольцевых пазов.

Противоэкструзионная защита от выдавливания герметизирующего элемента 5 в кольцевой зазор 16 между наружной поверхностью вторых ступеней 12 и внутренней поверхностью ствола скважины 17 содержит втулки 18, выполненные из пластически деформируемого металла и внахлест охватывающие верхний 7 и нижний 8 концевые участки герметизирующего элемента 5, причем внутри втулок 18 выполнена расточка в виде усеченного конуса, большим основанием направленная от концевых участков 7 и 8 герметизирующего элемента 5 к кольцевому цилиндру 6. Втулки 18 установлены в дополнительных конусных расточках 19, выполненных в расточках 13 верхнего 9 и нижнего 10 неподвижных стаканов, при этом наружная поверхность втулок 18 выполнена в виде усеченного конуса, большим основанием направленного от первой ступени 11 к торцу второй ступени 12 верхнего 9 и нижнего 10 неподвижных стаканов, причем наружные и внутренние конические поверхности втулок 18 концентричны.

На части длины в стенке вторых ступеней 12 верхнего 9 и нижнего 10 неподвижных стаканов от торца второй ступени 12 по направлению к первой ступени 11 выполнены равномерно расположенные по окружности основные сквозные продольные разрезы 20 длиной L, образующие лепестки 21 прямоугольной формы, между которыми в стенке второй ступени 12 выполнены дополнительные сквозные продольные разрезы 22, смещенные по окружности относительно основных разрезов 20 на половину центрального угла α между двумя соседними разрезами (на фиг. 2) и отстоящие от торца второй ступени 12 на расстоянии не менее L/2. При этом количество дополнительных разрезов 22 равно количеству основных разрезов 20.

Клапанный узел 23, расположенный между нижним стаканом 10 и нижним переводником 4, содержит среднюю замкнутую полость 24 клапанного узла 23 и основные полые срезные элементы 25 с отверстиями 26 диаметром d, установленные в стенке ствола 1 в основных радиальных каналах 27 и взаимодействующие со спускаемой в процессе работы цементировочной пробкой (не показана), при этом оси основных радиальных каналов 27 равномерно расположены по окружности в одной диаметральной плоскости, а отверстия 26 диаметром d гидравлически сообщают полость 2 ствола 1 со средней замкнутой полостью 24 клапанного узла 23. Дополнительные полые срезные элементы 28 с отверстием 26 диаметром d, взаимодействующие с цементировочной пробкой (не показана), расположены в дополнительных радиальных каналах 29, выполненных в стенке ствола 1 ниже основных радиальных каналов 27 и равномерно расположенных по окружности в одной диаметральной плоскости.

Снаружи клапанного узла 23 расположен переключатель положений 30, выполненный в виде подвижной ступенчатой втулки, которая расположена между нижним стаканом 10 и нижним переводником 4 с возможностью перемещения вверх на расстояние L1 и содержит 5 ступеней в виде расточек, последовательно расположенных сверху вниз, при этом:

- первая верхняя ступень 31 с расточкой диаметром D1 взаимодействует с проточкой, выполненной на нижнем неподвижном стакане 10;

- вторая ступень 32 с расточкой диаметром D2, расположенная под первой ступенью 31, взаимодействует с проточкой, выполненной на стволе 1, и образует верхнюю замкнутую полость 33, ограниченную верхним торцом второй ступени 32, расточкой диаметром D1, проточкой ствола 1 диаметром D2 и торцом первой ступени нижнего неподвижного стакана 10, при этом верхняя замкнутая полость 33 сообщается с полостью 34 кольцевого цилиндра 6 герметизирующего элемента 5 гидравлическими каналами 35, выполненными в виде продольного паза по образующей наружной цилиндрической поверхности ствола 1;

- третья средняя ступень 36 с расточкой диаметром D3, расположенная под второй ступенью 32, образует среднюю замкнутую полость 24 клапанного узла 23, ограниченную верхним и нижним торцами расточки диаметром D3 и проточкой ствола диаметром D2;

- четвертая ступень 37 с расточкой D4, расположенная под третьей ступенью 36, взаимодействует с проточкой ствола диаметром D2;

- пятая нижняя ступень 38 с расточкой D5, расположенная под четвертой ступенью 37, взаимодействует с проточкой, выполненной на нижнем переводнике 4, и образует нижнюю замкнутую полость 39, ограниченную нижним торцом четвертой ступени 37, проточкой ствола диаметром D2 и торцом нижнего переводника 4, при этом нижняя замкнутая полость 39 гидравлически сообщается с полостью 2 ствола 1 отверстиями 26, выполненными в дополнительных полых срезных элементах 28.

При этом диаметры расточек ступеней переключателя положений 30 связаны между собой соотношением:

В средней замкнутой полости 24 клапанного узла 23 на проточке ствола диаметром D2 установлен с возможностью перемещения вверх перекрыватель 40 в виде втулки длиной L2 из эластомерного материала, упруго охватывающей наружную поверхность проточки ствола 1 диаметром D2, при этом в транспортном положении верхний торец перекрывателя 40 расположен ниже диаметральной плоскости расположения осей отверстий 26 основных полых срезных элементов 25 на величину расстояния L3 и отстоит от верхнего торца расточки диаметром D3 на величину расстояния L4.

При этом величина перемещения L1 переключателя положений 30, длина L2 перекрывателя 40, величины расстояний L3 и L4 и диаметр d отверстий срезных элементов 25 и 28 связаны между собой соотношениями:

В транспортном положении верхняя замкнутая полость 33, полость 34 кольцевого цилиндра 6 герметизирующего элемента 5 и гидравлические каналы 35 заполнены жидкостью, а переключатель положений 30 пятой нижней ступенью 38 соединен с нижним переводником 4 срезным штифтом 41.

Уплотнительные элементы 42, 43, 44, 45 и 46 герметизируют подвижные взаимодействия и неподвижные соединения деталей пакера.

Заявляемый пакер работает следующим образом.

В исходном (транспортном) положении, показанном на фиг. 1, пакер на трубах 47 в составе обсадной колонны спускают в скважину 17. В состав компоновки обсадной колонны ниже пакера включают стоп-кольцо для цементировочной пробки, обратный клапан (не показаны) и, например, для осуществления многостадийного гидроразрыва пластов (ГРП) необходимое количество муфт ГРП сверху или снизу пакера (не показаны). При спуске заполнение полости 2 ствола 1 буровым раствором из скважины производится через нижерасположенные обсадные трубы 47. При этом поступление раствора в полости 24, 33, 34 и 39 предотвращается основными и дополнительными полыми срезными элементами 25 и 28, а также уплотнительными элементами 42, 43, 44, 45 и 46, что обеспечивает возможность циркуляции раствора через колонну труб 47 без активации заявляемого пакера.

После спуска пакера в заданный интервал в колонну труб 47 спускают цементировочную пробку (не показана) и включают насос для нагнетания раствора, от воздействия давления которого цементировочная пробка перемещается вниз до посадки на основные полые срезные элементы 25, срезая вначале их, а затем дополнительные полые срезные элементы 28 и открывая доступ раствора из полости 2 ствола 1 через отверстия 26 в полости 24 и 39. Далее цементировочная пробка смещается вниз до посадки на стоп-кольцо, перекрывая циркуляцию раствора через колонну труб 47.

При этом благодаря равенству диаметров D2 и D4 проточек ствола 1 и, соответственно, равенству площадей кольцевых торцов замкнутой полости 24, образованной расточкой D3 третьей ступени 36, давление раствора в полости 24 не будет оказывать воздействия на переключатель положений 30, так как он будет находиться в равновесии в исходном положении. Однако при этом одновременно давление раствора будет воздействовать на кольцевой торец четвертой ступени 37 из полости 39, поскольку диаметр расточки D5 пятой ступени 38 больше диаметров D2 и D4. Поэтому дальнейшим повышением давления до некоторой величины P1 будет срезан штифт 41, соединяющий пятую ступень 38 с нижним переводником 4 и переключатель положения 30 начнет перемещаться вверх на величину L1, чему не будет препятствовать давление жидкости, заполняющей полость 34 кольцевого цилиндра 6 и гидравлические каналы 35, поскольку ее давление будет равно воздействующему на герметизирующий элемент 5 гидростатическому давлению в скважине, которое будет меньше давления нагнетания в трубах 47 и полости 2 ствола 1.

После перемещения переключателя положения 30 вверх на величину L1 (фиг. 3), третья ступень 36 с уплотнительным элементом 44 переместится вверх по проточке ствола 1 диаметром D2 в зону, где на проточке выполнены гидравлические каналы 35, в результате чего каналы 35 и полость 24 гидравлически сообщатся с полостью 33, в результате чего буровой раствор из полости 2 ствола 1 через отверстия 26 основных срезных элементов 25, полость 24 и гидравлические каналы 35 начнет поступать под давлением в полость 34 эластичного герметизирующего элемента 5, упруго расширяя его, герметизирующий элемент 5 в свою очередь перейдет в активированное состояние, контактируя со стенкой скважины 17. От воздействия эластомера на втулки 18, последние начнут пластически деформироваться, воздействуя на лепестки 21, которые будут отгибаться к стенке скважины 17, в результате чего продольные разрезы 20 образуют между лепестками 21 зазоры 48 треугольной формы (на фиг. 4), которые будут перекрыты пластически деформируемой втулкой 18. Тем самым будет предотвращаться экструзия эластомерного материала как через зазоры 48, так и через кольцевой зазор 16 благодаря примыканию лепестков 21 и кромки втулки 18 к стенке скважины 17, чем повышается надежность работы заявляемого пакера по сравнению с прототипом.

Одновременно с перемещением переключателя положений 30 торец четвертой ступени 37 переместит вверх перекрыватель 40 из эластомерного материала, упруго охватывающий наружную поверхность проточки ствола 1 диаметром D2, который, переместившись вверх, перекроет отверстия 26 основных срезных элементов 25. Поэтому после отключения насоса и сброса давления в полости 2 ствола 1 полость 34 герметизирующего элемента 5 будет герметично перекрыта и его кольцевой цилиндр 6 останется в активированном состоянии, примыкая к стенке скважины 17 и герметично разобщая ее интервалы над и под заявляемым пакером. Этому же будет способствовать и соотношение диаметров расточек D1>D5 переключателя положений 30, благодаря чему после сброса давления в полости 2 ствола 1 переключатель положений 30 сместится вниз на расстояние L1 от воздействия давления в полости 34, и вторая ступень 32 с уплотнительным элементом 44 возвратится в исходное положение, герметично перекрывая как доступ раствора в полость 34, так и излив раствора из нее (фиг. 5). При этом благодаря соотношению величины длины L2 перекрывателя 40, диаметра d отверстий 26 основных срезных элементов 25 и расстояний L1, L3 и L4 в виде L1=L4>L3≥d/2 и L2≥2*L1+d перекрыватель 40 останется в прежнем положении, перекрывая отверстия 26 основных срезных элементов 25.

Исполнение переключателя положений 30 в виде одной детали - многоступенчатой втулки значительно упрощает конструкцию заявляемого пакера, снижает стоимость его изготовления и повышает надежность его работы по сравнению с прототипом, в котором в процессе активации и работы участвует значительное количество мелких подвижных деталей (поршни-клапаны, пружины, втулка переключателя), взаимодействующих между собой в подвижных и неподвижных соединениях.

При последующем повышении давления в полости 2 ствола 1 до величины рабочего давления Рр>>P1, например, для проведения гидроразрыва пластов скважины, переключатель положения 30 от воздействия давления Рр в полости 39 вновь переместится вверх, открывая доступ раствору из полости 2 ствола 1 в полость 24 через отверстия 26 основных срезных элементов 25, упруго расширяя втулку перекрывателя 40 из эластомерного материала. Далее раствор через гидравлические каналы 35 поступает в полость 34, в результате чего произойдет дальнейшее деформирование втулки 18 и второй ступени 12 стаканов 9 и 10, у которых дополнительно расширятся зазоры 48 и начнут расширяться дополнительные сквозные продольные разрезы 22, приобретая форму ромбов 49 (на фиг. 4), благодаря чему лепестки 21, пластически деформируясь, будут прилегать к стенке скважины 17 уже не кромкой под углом, а горизонтально на длину основных сквозных продольных разрезов 20, обеспечивая сопротивление сдвигу под воздействием возрастающей нагрузке от давления Pp.

Таким образом, по сравнению с прототипом, в заявляемом пакере нагрузка от воздействия рабочего давления будет восприниматься как пластически деформируемой втулкой 18, так и более прочными элементами стаканов 9 и 10 - лепестками 21 и второй ступенью 12, что повышает надежность работы и расширяет эксплуатационные возможности заявляемого пакера по величине рабочего давления.

После отключения насоса и сброса давления в полости 2 ствола 1 переключатель положений 30 вновь сместится вниз на расстояние L1 от воздействия давления в полости 34, и вторая ступень 32 с уплотнительным элементом 44 возвратится в исходное положение, герметично перекрывая как доступ раствора в полость 34, так и излив раствора из нее (фиг. 5).

Таким образом, совокупность отличительных признаков заявляемого пакера обеспечивает по сравнению с прототипом и аналогом:

1. Упрощение конструкции и уменьшение количества деталей, полостей и каналов в поперечных сечениях заявляемого пакера, благодаря чему обеспечивается возможность увеличения диаметра проходного отверстия полости 2 ствола 1 и его равнопроходность с обсадной колонной. Это же обстоятельство расширяет эксплуатационные возможности заявляемого пакера при прочих равных условиях с прототипом и аналогом, поскольку через него возможен спуск насосно-компрессорных труб лифта и насоса увеличенного диаметра и, следовательно, заявляемый пакер обеспечивает возможность повышения дебита эксплуатируемой скважины и выполнения работ по ее ремонту и интенсификации притока более расширенным диапазоном инструментов.

2. Повышение надежности и расширение эксплуатационных возможностей по величине рабочего давления благодаря дополнительному оснащению элементов противоэкструзионной защиты лепестками 21 второй ступени 12 стаканов 9 и 10 и дополнительными разрезами 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2020 |

|

RU2749366C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2022 |

|

RU2789558C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ПАКЕРА | 2019 |

|

RU2715282C1 |

| ПАКЕР | 2009 |

|

RU2409736C1 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| МУФТА ДЛЯ ГИДРОРАЗРЫВА ПЛАСТОВ В СКВАЖИНЕ | 2021 |

|

RU2765365C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 2015 |

|

RU2584428C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2013 |

|

RU2535542C2 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 2010 |

|

RU2443850C1 |

| ПАКЕР | 1992 |

|

RU2049223C1 |

Изобретение относится к нефтегазодобывающей промышленности и может использоваться для цементирования обсадных колонн при бурении скважин. Технический результат заключается в расширении эксплуатационных возможностей и повышении надежности работы. Пакер гидравлический содержит ствол в виде трубы, оснащенный верхним и нижним переводниками. На стволе установлен герметизирующий элемент из эластомерного материала в виде кольцевого цилиндра с верхним и нижним концевыми участками, зафиксированный между верхним и нижним неподвижными стаканами. Стаканы выполнены в виде ступенчатых втулок, первая ступень которых закреплена на стволе, а во второй ступени выполнена расточка в виде усеченного конуса, охватывающая снаружи концевые участки герметизирующего элемента. На стволе под концевыми участками герметизирующего элемента неподвижно установлены верхний и нижний подстаканники в виде втулок. Противоэкструзионная защита герметизирующего элемента содержит втулки, выполненные из пластически деформируемого металла, внахлест охватывающие концевые участки герметизирующего элемента. Втулки установлены в дополнительных конусных расточках, выполненных в расточках неподвижных стаканов. На части длины в стенке вторых ступеней стаканов выполнены равномерно расположенные по окружности основные сквозные продольные разрезы, образующие лепестки прямоугольной формы. Между основными разрезами выполнены дополнительные сквозные продольные разрезы, смещенные по окружности относительно основных разрезов. Между нижним стаканом и нижним переводником расположен клапанный узел, содержащий основные и дополнительные, выполненные ниже основных, полые срезные элементы с отверстиями, установленные в стенке ствола в радиальных каналах и взаимодействующие со спускаемой в процессе работы цементировочной пробкой. На стволе снаружи клапанного узла расположен переключатель положений, выполненный в виде подвижной ступенчатой втулки, с возможностью перемещения вверх и содержит 5 ступеней в виде расточек. В транспортном положении переключатель положений соединен с нижним переводником срезным штифтом. В средней замкнутой полости клапанного узла на проточке ствола установлен с возможностью перемещения вверх перекрыватель в виде втулки из эластомерного материала, упруго охватывающей наружную поверхность проточки ствола. 5 ил.

Пакер гидравлический, содержащий

- ствол в виде трубы, оснащенный верхним и нижним переводниками,

- герметизирующий элемент из эластомерного материала в виде кольцевого цилиндра с верхним и нижним концевыми участками, неподвижно установленный на стволе, при этом на внутренней цилиндрической поверхности концевых участков, на части их длины, выполнены кольцевые пазы, образующие кольцевые выступы, равносмещенные относительно друг друга,

- верхний и нижний неподвижные стаканы в виде ступенчатых втулок, первая ступень которых закреплена на стволе, а во второй ступени выполнена внутренняя расточка, охватывающая снаружи верхний и нижний концевые участки герметизирующего элемента,

- верхний и нижний неподвижные подстаканники в виде втулок, неподвижно установленных на стволе под концевыми участками герметизирующего элемента, при этом на наружной поверхности подстаканников выполнены кольцевые пазы, взаимодействующие с внутренними кольцевыми выступами концевых участков,

- противоэкструзионную защиту герметизирующего элемента в виде пластически деформируемых втулок, внахлест охватывающих верхний и нижний концевые участки герметизирующего элемента, при этом внутри втулок выполнена расточка в виде усеченного конуса, большим основанием направленная от концевого участка герметизирующего элемента к кольцевому цилиндру,

- клапанный узел, расположенный между нижним стаканом и нижним переводником, содержащий основные полые срезные элементы с отверстием диаметром d, установленные в стенке ствола в основных радиальных каналах и взаимодействующие с цементировочной пробкой, при этом оси основных радиальных каналов равномерно расположены по окружности в одной диаметральной плоскости,

- переключатель положений, выполненный в виде подвижной ступенчатой втулки, расположенной между нижним стаканом и нижним переводником,

- гидравлические каналы, выполненные в виде продольного паза по образующей наружной цилиндрической поверхности ствола и сообщающие в рабочем положении отверстия диаметром d основных полых срезных элементов с полостью кольцевого цилиндра герметизирующего элемента,

- уплотнительные элементы, герметизирующие подвижные взаимодействия и неподвижные соединения деталей,

отличающийся тем, что

- противоэкструзионная защита герметизирующего элемента дополнительно включает вторые ступени верхнего и нижнего неподвижных стаканов, внутренняя расточка которых выполнена в виде усеченного конуса, большим основанием направленного от первой ступени к торцу второй ступени,

- при этом на части длины в стенке второй ступени верхнего и нижнего неподвижных стаканов от ее торца по направлению к первой ступени выполнены равномерно расположенные по окружности основные сквозные продольные разрезы длиной L, образующие лепестки прямоугольной формы, между которыми в стенке второй ступени выполнены дополнительные сквозные продольные разрезы, смещенные по окружности относительно основных разрезов на половину центрального угла α между двумя соседними разрезами и отстоящие от торца второй ступени на расстоянии не менее половины длины L основных разрезов, при этом количество дополнительных разрезов равно количеству основных разрезов,

- пластически деформируемые втулки противоэкструзионной защиты установлены в дополнительных конусных расточках, выполненных во внутренней расточке верхнего и нижнего неподвижных стаканов, при этом наружная поверхность втулок выполнена в виде усеченного конуса, большим основанием направленного от первой ступени к торцу второй ступени верхнего и нижнего неподвижных стаканов,

- клапанный узел содержит дополнительные полые срезные элементы с отверстием диаметром d, взаимодействующие с цементировочной пробкой и расположенные в дополнительных радиальных каналах, выполненных в стенке ствола ниже основных радиальных каналов и равномерно расположенных по окружности в одной диаметральной плоскости,

- подвижная ступенчатая втулка переключателя положений установлена на стволе с возможностью перемещения вверх на расстояние L1 и содержит пять ступеней в виде расточек, последовательно расположенных сверху вниз, при этом

- первая верхняя ступень с расточкой диаметром D1 взаимодействует с проточкой, выполненной на нижнем неподвижном стакане,

- вторая ступень с расточкой диаметром D2, расположенная под первой ступенью, взаимодействует с проточкой, выполненной на стволе, и образует верхнюю замкнутую полость, ограниченную верхним торцом второй ступени, расточкой диаметром D1, проточкой ствола диаметром D2 и торцом первой ступени нижнего неподвижного стакана, при этом верхняя замкнутая полость сообщается с полостью кольцевого цилиндра герметизирующего элемента гидравлическими каналами,

- третья средняя ступень с расточкой диаметром D3, расположенная под второй ступенью, образует среднюю замкнутую полость клапанного узла, ограниченную верхним и нижним торцами расточки диаметром D3 и проточкой ствола диаметром D2, при этом средняя замкнутая полость клапанного узла гидравлически сообщается с полостью ствола отверстиями, выполненными в основных полых срезных элементах,

- четвертая ступень с расточкой D4, расположенная под третьей ступенью, взаимодействует с проточкой ствола диаметром D2,

- пятая нижняя ступень с расточкой D5, расположенная под четвертой ступенью, взаимодействует с проточкой, выполненной на нижнем переводнике, и образует нижнюю замкнутую полость, ограниченную нижним торцом четвертой ступени, проточкой ствола диаметром D2 и торцом нижнего переводника, при этом нижняя замкнутая полость гидравлически сообщается с полостью ствола отверстиями, выполненными в дополнительных полых срезных элементах,

- причем в транспортном положении верхняя замкнутая полость, полость кольцевого цилиндра герметизирующего элемента и гидравлические каналы заполнены жидкостью,

- а подвижная ступенчатая втулка переключателя положений пятой нижней ступенью соединена с нижним переводником срезным штифтом,

- диаметры расточек ступеней переключателя положений связаны между собой соотношением:

- в средней замкнутой полости клапанного узла на проточке ствола диаметром D2 установлен с возможностью перемещения вверх перекрыватель в виде втулки длиной L2 из эластомерного материала, упруго охватывающей наружную поверхность проточки ствола диаметром D2, при этом в транспортном положении верхний торец втулки расположен ниже диаметральной плоскости расположения осей отверстий основных полых срезных элементов на величину расстояния L3 и отстоит от верхнего торца расточки диаметром D3 на величину расстояния L4,

- причем величина перемещения L1 подвижной ступенчатой втулки переключателя положений, длина L2 перекрывателя, величины расстояний L3 и L4 и диаметр d отверстий полых срезных элементов связаны между собой соотношениями:

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 2010 |

|

RU2443850C1 |

| Кирпичный блок с комбинированными пустотами | 1959 |

|

SU131065A1 |

| Уплотнительный узел пакера | 2019 |

|

RU2698348C1 |

| EP 0890706 A2, 13.01.1999 | |||

| ПЛЕНОЧНАЯ КРЫШКА ДЛЯ ПИЩЕВОЙ УПАКОВКИ | 2015 |

|

RU2703623C2 |

Авторы

Даты

2020-07-28—Публикация

2019-12-30—Подача