Область техники, к которой относится изобретение

Изобретение относится к запорной арматуре, в частности к запорному устройству для низкотемпературных сред.

Уровень техники

Такое низкотемпературное запорное устройство, содержащее корпус, расположенное в корпусе клапанное седло и запирающую заслонку, управляющую движением среды через клапанное седло и установленную с возможностью вращения в корпусе, на котором выполнен по меньшей мере один фланец для крепления запорного устройства в трубопроводе, используется для перекрытия трубопроводов, по которым движутся криогенные среды, например жидкий природный газ, жидкий водород, жидкий воздух или его компоненты, в частности жидкий азот, жидкий кислород или жидкий гелий.

Для крепления низкотемпературного запорного устройства в трубопроводе его корпус снабжен на обоих концах крепежными фланцами. В известных низкотемпературных запорных устройствах крепежный фланец выполнен в виде привинчиваемого фланца, причем крепежный фланец образован расположенной на внешней периферии корпуса кольцевой фланцевой деталью, которая выполнена со сквозными отверстиями под крепежные винты.

Однако использование таких крепежных фланцев связано с высокими затратами. К тому же для герметизации запорного устройства от утечек в зоне крепежного фланца необходимо уплотнительное устройство, например кольцевая прокладка, которая ввиду низких рабочих температур требует высоких затрат.

В известном низкотемпературном запорном устройстве монтаж и демонтаж клапанного седла и запирающей заслонки осуществляются в продольном направлении корпуса. Поэтому для обслуживания запорного устройства его приходится отсоединять от трубопровода по крепежным фланцам, чтобы извлечь из корпуса клапанное седло и запирающую заслонку. В результате запорное устройство становится дорогим в обслуживании.

Раскрытие изобретения

В основу настоящего изобретения была положена задача создания низкотемпературного запорного устройства описанного выше типа, которое было более экономичным в монтаже и обслуживании.

Эта задача решается за счет того, что фланец корпуса выполнен в виде приварного фланца с обеспечением крепления запорного устройства в трубопроводе посредством сварного соединения, в частности стыкового сварного соединения, а корпус выполнен с отверстием для монтажа и/или демонтажа запирающей заслонки. Благодаря приварному фланцу, позволяющему соединять корпус с трубопроводом посредством сварного соединения, в частности стыкового сварного соединения, можно с небольшими конструктивными затратами достичь герметичного соединения корпуса и, тем самым, запорного устройства с трубопроводом и обеспечить ее надежную работу. За счет монтажа или демонтажа запорного устройства через отверстие в корпусе можно, кроме того, уменьшить затраты на обслуживание, при этом корпус остается соединенным с трубопроводом, а запирающую заслонку можно простым образом установить или снять через отверстие корпуса.

Особые преимущества достигаются в варианте осуществления изобретения, в котором клапанное седло выполнено в детали, закрепленной в корпусе разъемным соединением посредством фланца, в частности привинчиваемого фланца, причем деталь с клапанным седлом установлена с возможностью ее монтажа и/или демонтажа через отверстие корпуса. Благодаря отверстию в корпусе деталь с клапанным седлом можно простым образом установить и снять для обслуживания, не отсоединяя корпус от трубопровода. Кроме того, благодаря этому можно простым образом располагать детали с разными клапанными седлами и/или уплотнительными системами, что позволяет легко приспособить запорное устройство к разным условиям применения.

Отверстие корпуса целесообразно располагать перпендикулярно оси вращения запирающей заслонки, что обеспечивает простоту монтажа и демонтажа запирающей заслонки и детали с клапанным седлом через отверстие корпуса.

Особые преимущества достигаются в варианте осуществления изобретения, в котором диаметр корпуса в зоне приварного фланца соответствует диаметру трубопровода. За счет этого корпус может быть простым образом соединен с трубопроводом посредством стыкового сварного соединения, причем во время сварки можно эффективно избежать повреждений запирающей заслонки и клапанного седла.

В предпочтительном варианте осуществления изобретения запирающая заслонка функционально связана, т.е. находится во взаимодействии, с приводным валом, установленным в опорной детали, причем последняя закреплена разъемным соединением на корпусе в зоне его отверстия. С помощью закрепляемой на корпусе опорной детали можно простым образом установить запирающую заслонку в корпусе с возможностью вращения.

Целесообразно, чтобы приводной вал имел отрезок, установленный в опорной детали, и отрезок, установленный в корпусе, причем запирающая заслонка закреплена на отрезках вала разъемным соединением. Благодаря такому разделенному приводному валу, на котором запирающая заслонка разъемным соединением закреплена таким образом, что один отрезок вала установлен в опорной детали, а другой - напротив нее в корпусе, при открытой запирающей заслонке можно простым образом достичь большого проходного сечения трубопровода.

Если в предпочтительном варианте осуществления изобретения на опорной детали закрепить приводное устройство, функционально связанное с приводным валом, можно получить рациональное и простое расположение приводного устройства для привода запирающей заслонки.

В предпочтительном варианте осуществления изобретения на отверстии корпуса выполнен крепежный фланец, в частности привинчиваемый фланец, для крепления опорной детали. С помощью такого крепежного фланца можно простым образом закрепить на корпусе опорную деталь, в которой установлен снабженный запирающей заслонкой приводной вал и на которой расположено приводное устройство.

Если расположить между крепежным фланцем и опорной деталью центрирующее и/или уплотнительное устройство, то можно простым образом центрировать опорную деталь с приводным валом и запирающей заслонкой относительно снабженного клапанным седлом корпуса и обеспечить герметизацию отверстия корпуса от утечек.

Небольшие конструктивные затраты на центрирующее и/или уплотнительное устройство достигаются в случае, если оно выполнено в виде в виде выступа, располагающегося в проходящей по замкнутому контуру выемке.

Если крепежный фланец, расположенный у отверстия в корпусе, выполнить с возможностью крепления к нему съемной заглушки, то снятой для проведения работ по обслуживанию и контролю опорной детали, а значит, при снятой запирающей заслонке и, при необходимости, детали с клапанным седлом, это позволяет заглушить отверстие в корпусе с небольшими конструктивными затратами, обеспечив дальнейшую работу снабженной трубопроводом установки.

Особые преимущества достигаются в варианте осуществления изобретения, в котором на корпусе в зоне приварного фланца выполнено крепежное приспособление для разъемного крепления контрольного устройства. После изготовления запорного устройства и перед монтажом корпуса в трубопроводе можно простым образом закрепить с помощью такого крепежного приспособления контрольное устройство для проведения контроля запорного устройства, в частности его проверки на герметичность. При этом после контроля запорного устройства не требуется никакой его дополнительной обработки, в частности обработки корпуса в зоне приварных фланцев.

Крепежное приспособление целесообразно выполнить в виде выемки, опоясывающей корпус. На образованном выемкой крепежном приспособлении можно с небольшими производственными затратами установить контрольное устройство.

После монтажа корпуса в трубопроводе и, тем самым, после сварки корпуса с трубопроводом можно простым образом проверить запирающую заслонку и клапанное седло, в частности на предмет герметичности и работоспособности, если предусмотреть контрольный корпус, выполненный с возможностью съемного крепления в нем опорной детали, снабженной запирающей заслонкой, и детали с клапанным седлом. После демонтажа опорной детали с приводным валом, приводным устройством, запирающей заслонкой и детали с клапанным седлом через отверстие из корпуса, сваренного с трубопроводом, и крепления детали с клапанным седлом и опорной детали, снабженной запирающей заслонкой и приводным устройством, в контрольном корпусе может быть проведена с небольшими конструктивными затратами проверка герметичности и функционирования запирающей заслонки и детали с клапанным седлом.

Краткое описание чертежей

Другие преимущества и подробности изобретения более подробно поясняются на примере его осуществления со ссылкой на прилагаемые чертежи, на которых приведено:

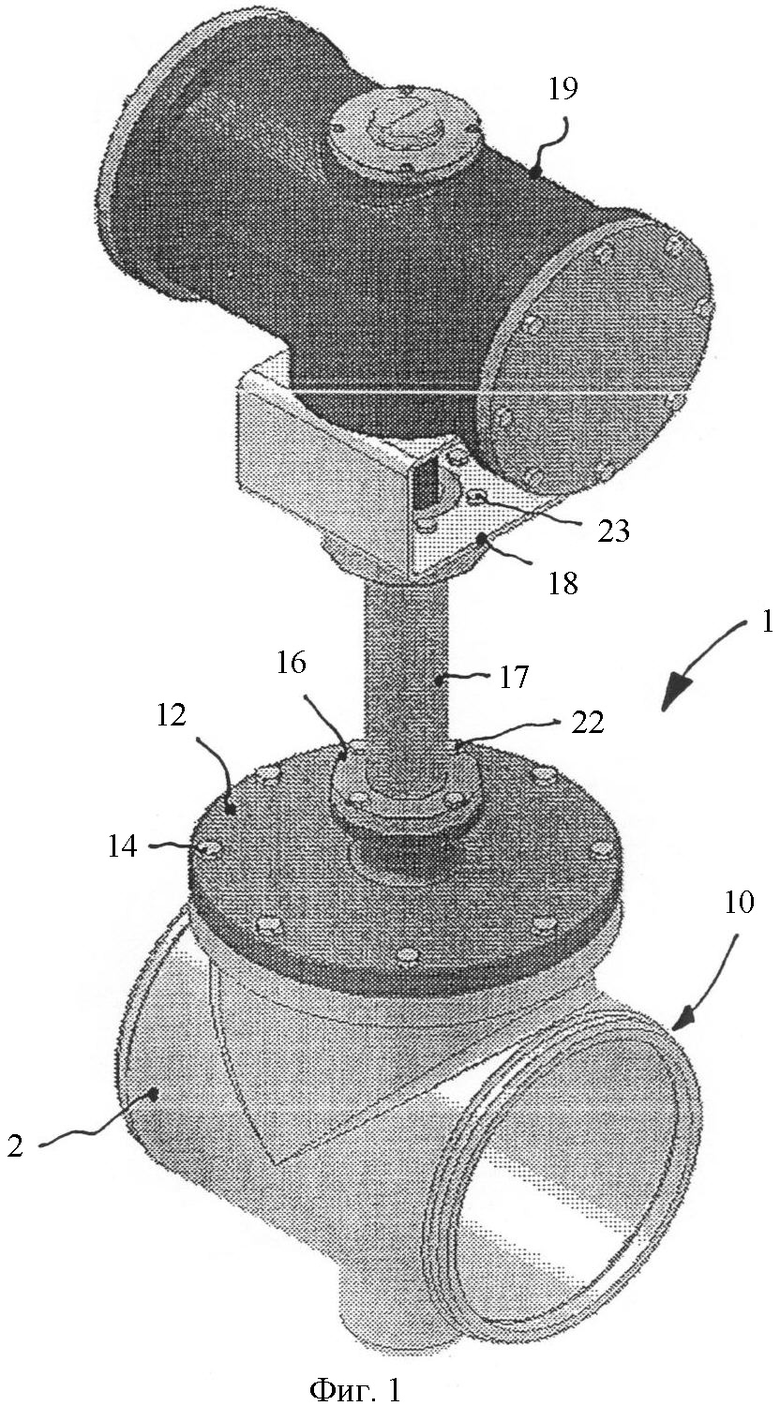

на фиг.1 - вид предлагаемого в изобретении запорного устройства в аксонометрии,

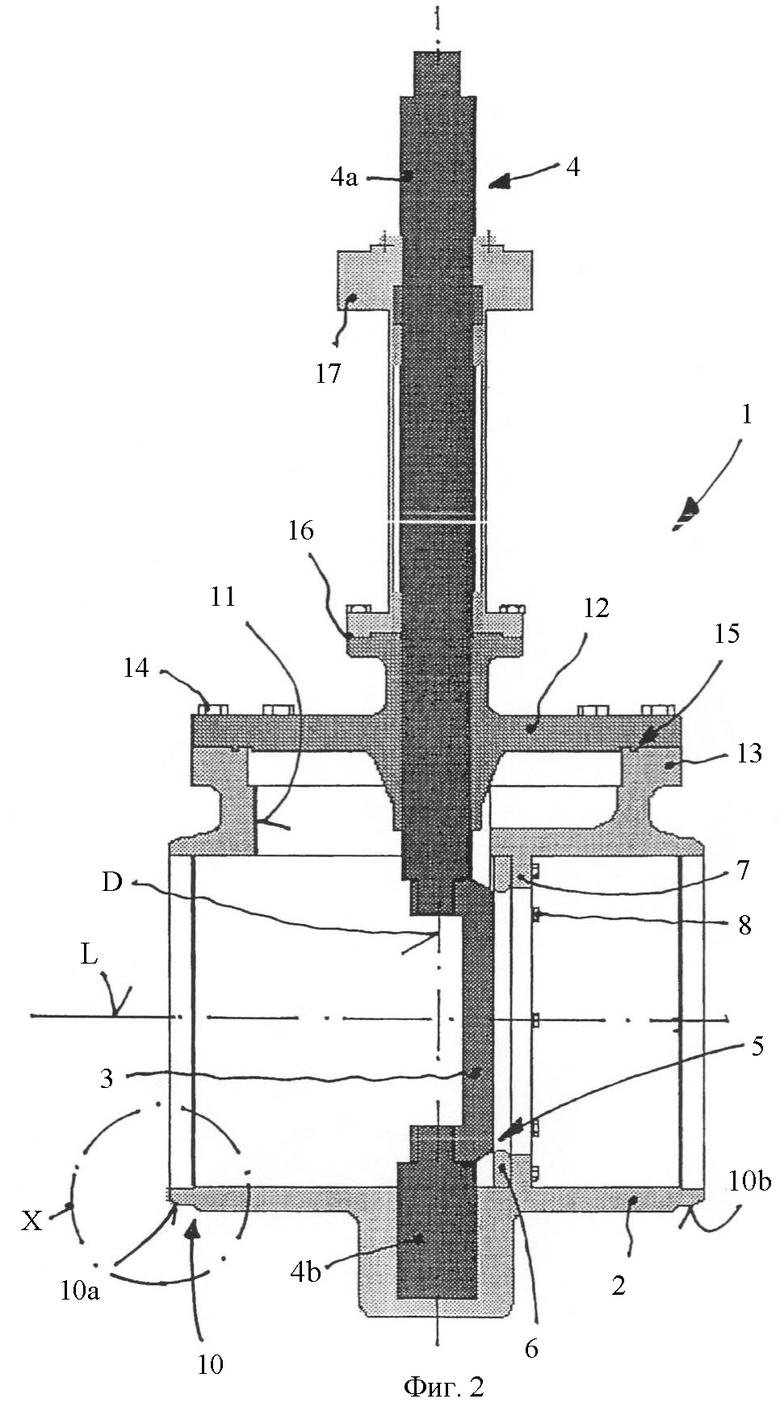

на фиг.2 - вид запорного устройства в продольном разрезе,

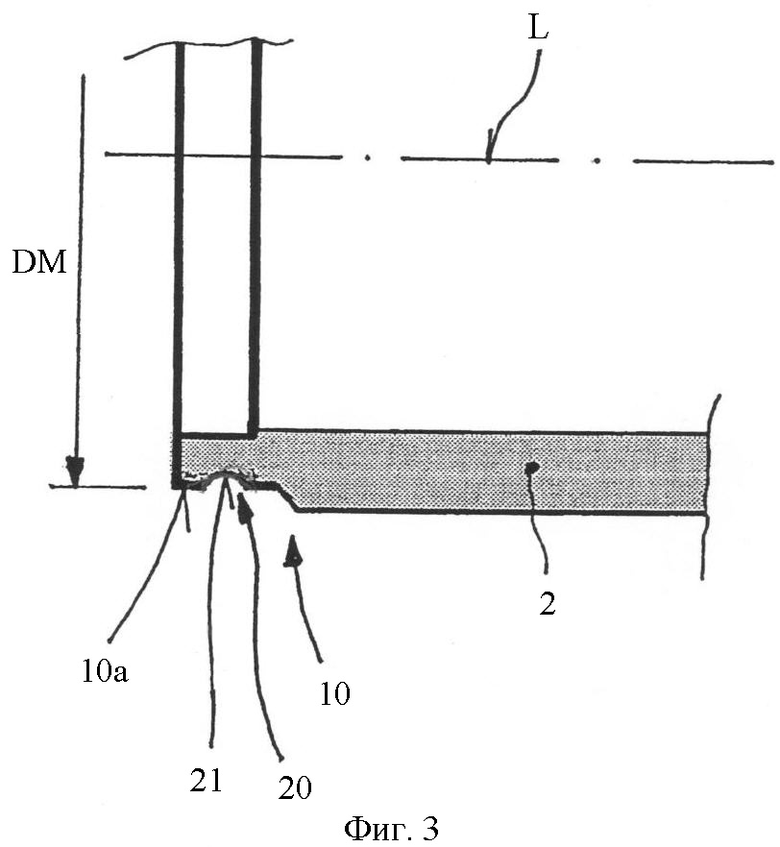

на фиг.3 - показанный на фиг.2 выносной элемент X в увеличенном масштабе,

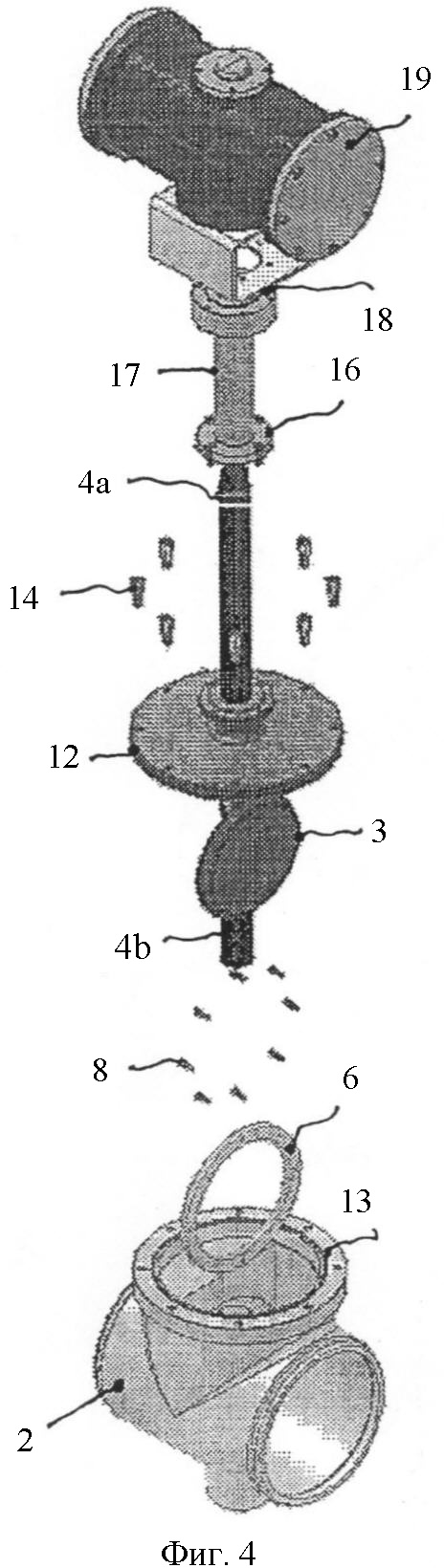

на фиг.4 - запорное устройство при монтаже/демонтаже.

Осуществление изобретения

На чертежах изображено предлагаемое в изобретении низкотемпературное запорное устройство 1, выполненное, например, в виде двухэксцентрикового запорного устройства. Запорное устройство 1 содержит корпус 2, в котором с возможностью вращения вокруг оси D установлена запирающая заслонка 3, управляющая движением среды через клапанное седло 5. На фиг.3 поворотная заслонка 3 показана в закрытом положении. Посредством разделенного относительно продольной оси L приводного вала 4, состоящего из отрезков 4а, 4b, к которым запирающая заслонка 3 прикреплена разъемным соединением, запирающая заслонка 3 может быть повернута в открытое положение, в котором она расположена параллельно продольной оси L, а значит - направлению движения потока среды.

На фиг.2 корпус 2 снабжен на правом и левом концах фланцами 10, выполненными в виде приварных фланцев 10а, 10b, посредством которых корпус 2 крепится в коаксиальном продольной оси L трубопроводе (не показан). При этом диаметр DM корпуса 2 в зоне приварного фланца 10а, 10b соответствует диаметру трубопровода (фиг.3), так что сварное соединение может быть выполнено в виде стыкового сварного соединения.

На корпусе 2 в соответствии с изобретением перпендикулярно оси D вращения выполнено отверстие 11, через которое монтируется или демонтируется запирающая заслонка 3.

В корпусе 2 расположена кольцевая деталь 6, на которой выполнено клапанное седло 5. Для крепления детали 6 в корпусе 2 выполнен выступающий радиально внутрь кольцевой привинчиваемый фланец (фланец под винты) 7, причем деталь 6 крепится на фланце 7 крепежными винтами 8. Между запирающей заслонкой 3 и деталью 6 может быть расположена уплотнительная система (не показана), например, так называемая система типа "Block and Bleed".

Отрезок 4b приводного вала 4 установлен с возможностью вращения в корпусе 2, причем корпус 2 имеет соответствующее посадочное отверстие.

В качестве опоры для отрезка 4а приводного вала предусмотрена опорная деталь 12, закрывающая отверстие 11 в корпусе. При этом она закреплена на корпусе 2 в зоне его отверстия 11 посредством выполненного на нем кольцевого крепежного фланца 13. Он выполнен в виде привинчиваемого фланца, причем опорная деталь 12 может быть закреплена на корпусе 2 крепежными винтами 14.

Между крепежным фланцем 13 и опорной деталью 12 предусмотрено центрирующее и уплотнительное устройство 15, образованное выполненной в крепежном фланце 13 выемкой, проходящей по замкнутому контуру, и входящим в нее выступом, выполненным на опорной детали 12.

В соответствии с изобретением на опорной детали 12 посредством кольцевого крепежного фланца 16, выполненного в виде привинчиваемого фланца и содержащего крепежные винты 22, закреплена трубчатая несущая деталь 17, на которой посредством кольцевого крепежного фланца 18, выполненного в виде привинчиваемого фланца и содержащего крепежные винты 23, разъемным образом закреплено приводное устройство 19, функционально связанное (взаимодействующее) с приводным валом 4, а значит и с запирающей заслонкой 3.

Выполненный на корпусе 2 приварной фланец 10а образован - как показано на фиг.3 - выемкой, расположенной на внешней периферии корпуса 2, причем в зоне этой выемки выполнено образованное выемкой 21 крепежное приспособление 20 для контрольного устройства.

Для установки запорного устройства 1 в трубопроводе корпус 2 соединяется с трубопроводом посредством фланцев 10а, 10b и стыковых сварных соединений. За счет этого без дополнительных уплотнительных устройств и с небольшими конструктивными затратами можно получить герметичное соединение корпуса 2 с трубопроводом. Запирающая заслонка 3 и деталь 6 с клапанным седлом монтируются и демонтируются через отверстие 11 в корпусе.

При этом опорная деталь 12, в которой установлен приводной вал 4а и на которой закреплены запирающая заслонка 3, приводной вал 4b, а посредством несущей детали 17 - и приводное устройство 19, а также деталь 6 с клапанным седлом могут быть закреплены до или после сварки корпуса 2 с трубопроводом на фланцах 13, 7 с помощью крепежных винтов 14, 8.

Для контроля запорного устройства 1, в частности проверки на герметичность, перед монтажом корпуса 2 в трубопроводе на выполненных в зоне приварных фланцев 10а, 10b крепежных приспособлениях 20 закрепляется контрольное устройство, например посредством зажимного соединения. С помощью такого контрольного устройства, которое может быть закреплено на запорном устройстве 1 посредством крепежных фланцев 20 разъемным соединением, можно после ее изготовления и до монтажа корпуса 2 в трубопроводе провести простым образом контроль запорного устройства 1, в частности проверку на герметичность.

После монтажа корпуса 2 в трубопроводе и, тем самым, после сварки корпуса с трубопроводом посредством приварных фланцев 10а, 10b может быть простым образом проведен контроль запирающей заслонки 3 и клапанного седла 5, в частности проверка на герметичность и работоспособность, если предусмотрен контрольный корпус, в котором разъемным соединением закрепляются снабженная запирающей заслонкой 3 опорная деталь 12 и деталь 6 с клапанным седлом. Для этого опорная деталь 12 с помощью крепежных винтов 14 отделяется от крепежного фланца 13 корпуса 2, в результате установленная через приводной вал 4а на опорной детали 12 запирающая заслонка 3 вместе с приводным валом 4b может быть демонтирована из корпуса 2 через его отверстие 11. После отвинчивания крепежных винтов 8 фланца 7 из корпуса 2 через его отверстие 11 также может быть демонтирована деталь 6 с клапанным седлом.

Опорная деталь 12, снабженная приводными валами 4а, 4b, запирающей заслонкой 3 и приводным устройством 19, и деталь 6 с клапанным седлом могут быть после этого помещены в контрольный корпус, в результате чего с небольшими конструктивными затратами может быть проведена проверка герметичности и функционирования запирающей заслонки 3 и детали 6 с клапанным седлом. При удаленной из корпуса 2 детали 6 с клапанным седлом и удаленной опорной детали 12, на которой закреплена запирающая заслонка 3, отверстие 11 в корпусе может быть закрыто заглушкой (глухим фланцем), который может быть закреплен на крепежном фланце 13 крепежными винтами 14, в результате отверстие 11 в корпусе простым образом закрывается и, тем самым, обеспечивается дальнейшая работа снабженной трубопроводом установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДВИЖКА | 2001 |

|

RU2211391C2 |

| УЗЕЛ НИЖНЕГО УПЛОТНИТЕЛЬНОГО КЛАПАНА ДЛЯ СИСТЕМЫ ЗАГРУЗКИ ЧЕРЕЗ КОЛОШНИК ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2524870C2 |

| Герметичный вентиляционный клапан | 2021 |

|

RU2753384C1 |

| КЛАПАНЫЙ ЗАТВОР СВАРНОЙ КОНСТРУКЦИИ | 2006 |

|

RU2373446C2 |

| КОРОТКИЙ ПОДЪЕМНЫЙ КЛАПАН | 1997 |

|

RU2166682C2 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 2010 |

|

RU2474523C2 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН СО ВСТРОЕННЫМ РАСХОДОМЕРОМ | 2009 |

|

RU2492425C2 |

| ЭЛЕМЕНТ КОНСТРУКЦИИ ДЛЯ СОЕДИНЕНИЯ КОЛЕНЧАТОГО ВАЛА С МАХОВИКОМ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ | 1999 |

|

RU2237830C2 |

| ЗАПОРНО-ПУСКОВОЕ УСТРОЙСТВО ДЛЯ ОГНЕТУШИТЕЛЯ | 2006 |

|

RU2327496C1 |

| ТОПЛИВНЫЙ ФИЛЬТР И ПАТРОН ДЛЯ ТАКОГО ФИЛЬТРА С ВСТРОЕННЫМ ПРИСАДОЧНЫМ РЕЗЕРВУАРОМ | 2014 |

|

RU2666829C1 |

Описано низкотемпературное запорное устройство для криогенных сред, содержащее корпус, расположенное в корпусе клапанное седло и запирающую заслонку, управляющую движением среды через клапанное седло и установленную в корпусе с возможностью вращения, причем на корпусе имеется, по меньшей мере, один фланец, выполненный в виде приварного фланца для крепления низкотемпературного запорного устройства в трубопроводе посредством сварного соединения, в частности стыкового сварного соединения, и корпус выполнен с отверстием для монтажа и/или демонтажа запирающей заслонки. При этом запирающая заслонка функционально связана с приводным валом, установленным в опорной детали, закрывающей отверстие в корпусе, причем опорная деталь закреплена на корпусе разъемным соединением в зоне отверстия в корпусе. 15 з.п. ф-лы, 4 ил.

1. Низкотемпературное запорное устройство для криогенных сред, содержащее корпус, расположенное в корпусе клапанное седло и запирающую заслонку, управляющую движением среды через клапанное седло и установленную в корпусе с возможностью вращения, причем на корпусе имеется по меньшей мере один фланец, выполненный в виде приварного фланца (10а, 10b) для крепления низкотемпературного запорного устройства в трубопроводе посредством сварного соединения, в частности стыкового сварного соединения, и корпус (2) выполнен с отверстием (11) для монтажа и/или демонтажа запирающей заслонки (3), отличающееся тем, что запирающая заслонка (3) функционально связана с приводным валом (4), установленным в опорной детали (12), закрывающей отверстие (11) в корпусе, причем опорная деталь (12) закреплена на корпусе (2) разъемным соединением в зоне отверстия (11) в корпусе.

2. Запорное устройство по п.1, отличающееся тем, что клапанное седло (5) выполнено в детали (6), закрепленной в корпусе (2) разъемным соединением посредством фланца (7), в частности привинчиваемого фланца, причем деталь (6) с клапанным седлом установлена с возможностью ее монтажа и/или демонтажа через отверстие (11) в корпусе.

3. Запорное устройство по п.1, отличающееся тем, что отверстие (11) в корпусе расположено перпендикулярно оси (D) вращения запирающей заслонки (3).

4. Запорное устройство по п.1, отличающееся тем, что диаметр (DM) корпуса (2) в зоне приварного фланца (10а, 10b) соответствует диаметру трубопровода.

5. Запорное устройство по п.5, отличающееся тем, что приводной вал (4) имеет отрезок (4а), установленный в опорной детали (12), и отрезок (4b), установленный в корпусе (2), причем запирающая заслонка (3) закреплена на отрезках (4а, 4b) вала разъемным соединением.

6. Запорное устройство по п.1 или 5, отличающееся тем, что на опорной детали (12) закреплено приводное устройство (19), функционально связанное с приводным валом (4).

7. Запорное устройство по п.1, отличающееся тем, что у отверстия (11) в корпусе выполнен крепежный фланец (13), в частности привинчиваемый фланец, для крепления опорной детали (12).

8. Запорное устройство по п.7, отличающееся тем, что между крепежным фланцем (13) и опорной деталью (12) расположено центрирующее и/или уплотнительное устройство (15).

9. Запорное устройство по п.8, отличающееся тем, что центрирующее и/или уплотнительное устройство (15) выполнено в виде выступа, располагающегося в проходящей по замкнутому контуру выемке.

10. Запорное устройство по п.9, отличающееся тем, что крепежный фланец (13), расположенный у отверстия (11) в корпусе, выполнен с возможностью крепления к нему съемной заглушки.

11. Запорное устройство по п.1, отличающееся тем, что на корпусе (2) в зоне приварного фланца (10а, 10b) выполнено крепежное приспособление (20) для разъемного крепления контрольного устройства.

12. Запорное устройство по п.11, отличающееся тем, что крепежное приспособление (20) выполнено в виде выемки (21), опоясывающей корпус (2).

13. Запорное устройство по одному из пп.1-5 и 7-12, отличающееся тем, что после монтажа корпуса (2) в трубопроводе для контроля запирающей заслонки (3) и/или клапанного седла (5) предусмотрен контрольный корпус.

14. Запорное устройство по п.6, отличающееся тем, что после монтажа корпуса (2) в трубопроводе для контроля запирающей заслонки (3) и/или клапанного седла (5) предусмотрен контрольный корпус.

15. Запорное устройство по п.13, отличающееся тем, что контрольный корпус выполнен с возможностью съемного крепления в нем опорной детали (12), снабженной запирающей заслонкой (3), и детали (6) с клапанным седлом.

16. Запорное устройство по п.14, отличающееся тем, что контрольный корпус выполнен с возможностью съемного крепления в нем опорной детали (12), снабженной запирающей заслонкой (3), и детали (6) с клапанным седлом.

| Криогенный дисковый поворотный клапан | 1984 |

|

SU1151746A1 |

| КОРОТКИЙ ПОДЪЕМНЫЙ КЛАПАН | 1997 |

|

RU2166682C2 |

| Кран | 1988 |

|

SU1638407A1 |

| US 4281680 A, 04.08.1981 | |||

| US 6039069 A, 21.03.2000 | |||

| DE 19508789 A1, 22.02.1996. | |||

Авторы

Даты

2011-01-27—Публикация

2006-05-30—Подача