Область техники, к которой относится изобретение

Изобретение относится к машиностроению, в частности к концевому соединению эластичного трубопровода, и может быть использовано в нефтяных и газовых скважинах в качестве насосно-компрессорных труб.

Уровень техники

Известно трубное соединение с врезным кольцом, которое предназначено для закрепления стыковочного узла на пластмассовых трубах, при этом одна труба навинчивается на резьбу штуцера, а другая - свободно в конусную расточку, между трубой и расточкой установлено обжимное кольцо с конусной поверхностью, внутрь трубы входит разжимная втулка с буртом и конусной наружной поверхностью, на внешнюю резьбу штуцера устанавливается накидная гайка, и при затягивании последняя взаимодействует с торцом кольца, которое, в свою очередь, при взаимодействии с внутренним конусом ниппеля обжимает с внешней стороны трубу, в то же время втулка опирается своим буртом в дно расточки ниппеля. Труба в этом положении зажимается между втулкой и кольцом (см. пат. Бельгии, Кл. F16L №738524. заявл. 08.09.1969 г., опубл. 04.04.1973 г.).

Недостатком данного трубного соединения является то, что соединение позволяет обеспечить прочность и герметичность соединения для эластичных труб, например резиновых, однородных по составу в поперечном сечении, тем не менее, такое соединение имеет ограничения по восприятию осевой нагрузки. Величина осевой нагрузки напрямую зависит от прочностных характеристик материала, из которого они изготовлены.

Для гибких труб с комбинацией нескольких конструктивных слоев из различных по своим свойствам материалов такое соединение применять нецелесообразно, например для оснащения глубоких газовых скважин, из-за воздействия высоких осевых нагрузок.

Известно трубное соединение, которое состоит из штуцера с наружной резьбой, упругодеформируемой втулки и накидной гайки. На трубу надевается упругодеформируемая металлическая втулка, имеющая на внутренней поверхности кольцевые буртики. При навинчивании гайки на штуцер происходит осевое сжатие втулки и ее деформация в радиальном направлении, с внедрением кольцевых буртиков в тело трубы. Тем самым обеспечивается закрепление и герметизация трубы в соединении (см. пат. Австралии, Кл. F16L №421968, заявл. 23.01.1970 г., опубл. 01.03.1972 г.).

Недостатком данного соединения является так же, как и в первом штуцере, то, что устройство применимо для эластичных труб, выполненных из упругодеформируемого материала. Восприятие осевого усилия трубой и элементами соединения, с точки зрения допустимой осевой нагрузки, напрямую зависит от прочностных характеристик материала, из которого они изготовлены. В известных литературных источниках показано, что материалы типа резины, полиэтилена, винипласта и т.д. обладают невысокой прочностью, что ограничивает область применения этих труб с данным соединительным узлом.

Известна разборная заделка рукавов высокого давления, в которой реализован принцип восприятия осевой растягивающей нагрузки при непосредственном закреплении металлической оплетки в металлических деталях концевого соединения (см. а.с. SU №1460514, МПК F16L 38/26, заявл. 22.09.1986, опубл. 23.02.1989 г., бюл.№7).

Недостатком данной разборной заделки рукавов является невысокая надежность.

Известна труба из волокнистого композиционного материала с металлическими концевыми патрубками, соединенными с ней посредством конической резьбы, при этом резьба на патрубках выполнена разного направления с профилем в виде прямолинейного участка со скругленным поднутрением, в котором расположен изогнутый по конической спирали стержень с завернутыми вокруг него на 180 град. послойно волокнами композиционного материала трубы и шагом в радиальном направлении, равным толщине слоя завернутых волокон.

В трубе величина поднутрения выполнена не менее суммы размеров диаметра стержня и половины толщины слоя волокнистого материала, завернутого вокруг него.

Известен способ изготовления трубы из волокнистого композиционного материала с металлическими концевыми патрубками, включающий операции намотки слоев волокнистого материала трубы и между ними намотки по винтовой линии стекложгута с последующим отверждением в материале связующего и присоединения к концам трубы посредством конической резьбы металлических патрубков, при этом сначала на технологической оснастке - оправке раскрепляют правый и левый патрубки с расположением точек схода резьбы на одной образующей, а затем наматывают стержни в резьбовые поднутрения патрубков одновременно с волокнистым композиционным материалом трубы.

Известно устройство для изготовления трубы из волокнистого композиционного материала с металлическими концевыми патрубками, содержащее механизм подачи волокнистого материала в виде подвижных и неподвижных кареток, сменную оправку и ходовой винт, соединенные с приводом вращения, при этом оно снабжено специальными раскладчиками, связанными с подвижными каретками, которые соединены с ходовым винтом, на одной части которого выполнена правая, а на другой левая резьба (см. пат. RU №2083905, МПК F16L 23/02, опубл. 10.07.1997 г).

Недостатком данной трубы, способа ее изготовления и устройства для его выполнения является невысокая надежность и прочность соединения.

Известно устройство, реализованное в способе закрепления металлических патрубков соединения на концах стеклопластиковой трубы, включающем намотку на оправку препрега, установку металлических патрубков соединения на концах стеклопластиковой трубы, при этом намотку препрега с содержанием растворимых продуктов не менее 80%, летучих продуктов и влаги 1,5-3% и связующего 38+2% осуществляют на оправку, нагретую до температуры, обеспечивающей эластичное состояние связующего, на образованную в результате упомянутой намотки стеклопластиковую трубу наматывают концевые бобышки тем же препрегом, нагретым до эластичного состояния связующего, до диаметра, равного внешнему диаметру заматываемой части металлических патрубков соединения, после чего охлаждают оправку с намотанным препрегом до температуры окружающей среды, протачивают внешнюю поверхность концевых бобышек под скользящую посадку внутреннего диаметра металлических патрубков соединения, на внешней поверхности концевых бобышек выполняют кольцевые канавки, на внешнюю и внутреннюю поверхности заматываемой части металлических патрубков соединения наносят клей, напрессовывают металлические патрубки соединения на концевые бобышки, после чего на внешней поверхности металлических патрубков соединения выполняют кольцевые зиги в зонах, соответствующих зонам кольцевых канавок на внешней поверхности кольцевых бобышек, заполняют упомянутые кольцевые зиги клеем и заматывают в них стеклонить заподлицо с внешней поверхностью металлических патрубков соединения, затем на внешнюю поверхность металлических патрубков соединения наматывают тот же препрег необходимой ширины, предварительно подогретый до температуры, обеспечивающей эластичное состояние связующего, после чего стеклопластиковую трубу с металлическими патрубками соединения подвергают термообработке и затем снимают с оправки (см. пат. RU №2257506, МПК F16L 13/00, опубл. 10.08.2004 г.).

Недостатком данного устройства для осуществления способа является сложность конструкции, невысокая надежность герметичности сопрягаемых деталей.

Анализ технических решений по данной проблеме показал, что известен также патент Великобритании №2217419, МПК F16L 33/18, опубликованный 25.10.1989 г.«Устройство для соединения шланга с трубой», в котором наружная поверхность шланга плотно соприкасается с внутренней поверхностью элемента. Фиксация шланга осуществляется с помощью стопорной втулки, наклонная поверхность которой контактирует с выступом на элементе, то есть известен принцип обжатия шланга и его герметичный обхват трубы за счет применения стопорной втулки конической формы. Оснащение гибкой трубы (по а.с. SU №942282) таким наконечником не позволит осуществить равномерное распределение осевой нагрузки по всем компонентам гибкой трубы.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятый авторами за прототип является наконечник для крепления рукава с металлической оплеткой, который состоит из муфты, ниппеля с наружной резьбой, упругого элемента и накидной гайки. При сборке наконечника сначала на рукав навинчивают муфту, затем в муфту ввинчивают ниппель, собранный с помощью упругого элемента и накидной гайки. Острые кромки на внутренней поверхности ниппеля врезаются с торца в тело гибкого рукава. Рукав удерживается в муфте наконечника за металлическую оплетку (см. пат. США, НКИ 285-119, МПК F16J 39/02 «Наконечник для гибкого рукава» №3752506, заявл. 18.09.1972 г., опубл. 14.08.1973 г.).

Недостатком данного наконечника является то, что по сравнению с вышеприведенными аналогами соединение позволяет воспринимать большие осевые нагрузки, замыкаемые на металлическую оплетку, которая обладает большой несущей способностью. В конструкции, тем не менее, нет специфических узлов, которые непосредственно входят в силовой нагруженный контакт с металлической оплеткой, поэтому можно считать, что данное соединение также обладает ограничением по восприятию значительных осевых нагрузок, характерных для глубоких нефтяных и газовых скважин.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка концевого соединения эластичного трубопровода, обладающего увеличением несущей способности концевого соединения эластичного трубопровода, возможностью распределения осевой растягивающей нагрузки по всем элементам конструкции трубопровода, герметизацией кольцевого зазора при установке элементов концевого соединения на эластичном трубопроводе, восприятием внутреннего и внешнего давления пластового флюида.

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к увеличению несущей способности концевого соединения эластичного трубопровода, возможности распределения осевой растягивающей нагрузки по всем элементам конструкции трубопровода, герметизации кольцевого зазора при установке элементов концевого соединения на эластичном трубопроводе, восприятию внутреннего и внешнего давления пластового флюида.

Технический результат достигается с помощью концевого соединения эластичного трубопровода, содержащего ниппель с наружной резьбой, упругий элемент и накидную гайку, при этом оно снабжено стопорной втулкой с наружной резьбой на верхнем конусе, корпусом с внутренней резьбой, установленным на наружную резьбу стопорной втулки, и грундбуксой, установленной на внутренней резьбе корпуса, при этом ниппель выполнен с возможностью установки под внутренний диаметр эластичного трубопровода, с конусной насечкой на внешней стороне и выступом в виде обращенных друг к другу большими основаниями конусов, накидная гайка расположена на наружной резьбе ниппеля, а внутри корпуса последовательно установлена цанга с упругими элементами, на внутренней поверхности которых выполнены конусные насечки, обращенные к наружной поверхности эластичного трубопровода, также последний содержит разжимную втулку, причем разжимная втулка охватывает с внешней стороны упругие элементы и входит в торцевое соединение с грундбуксой, а корпус с внутренней резьбой на концах выполнен с возможностью охвата упругого элемента и разжимной втулки, охватывающей цангу, при этом эластичный трубопровод представляет собой внутреннюю трубу из полиэтилена, армирующий грузонесущий слой нитей, на который с определенным шагом навиты витки спиральной обмотки, охватываемые полиэтиленовой наружной оболочкой.

Краткое описание чертежа

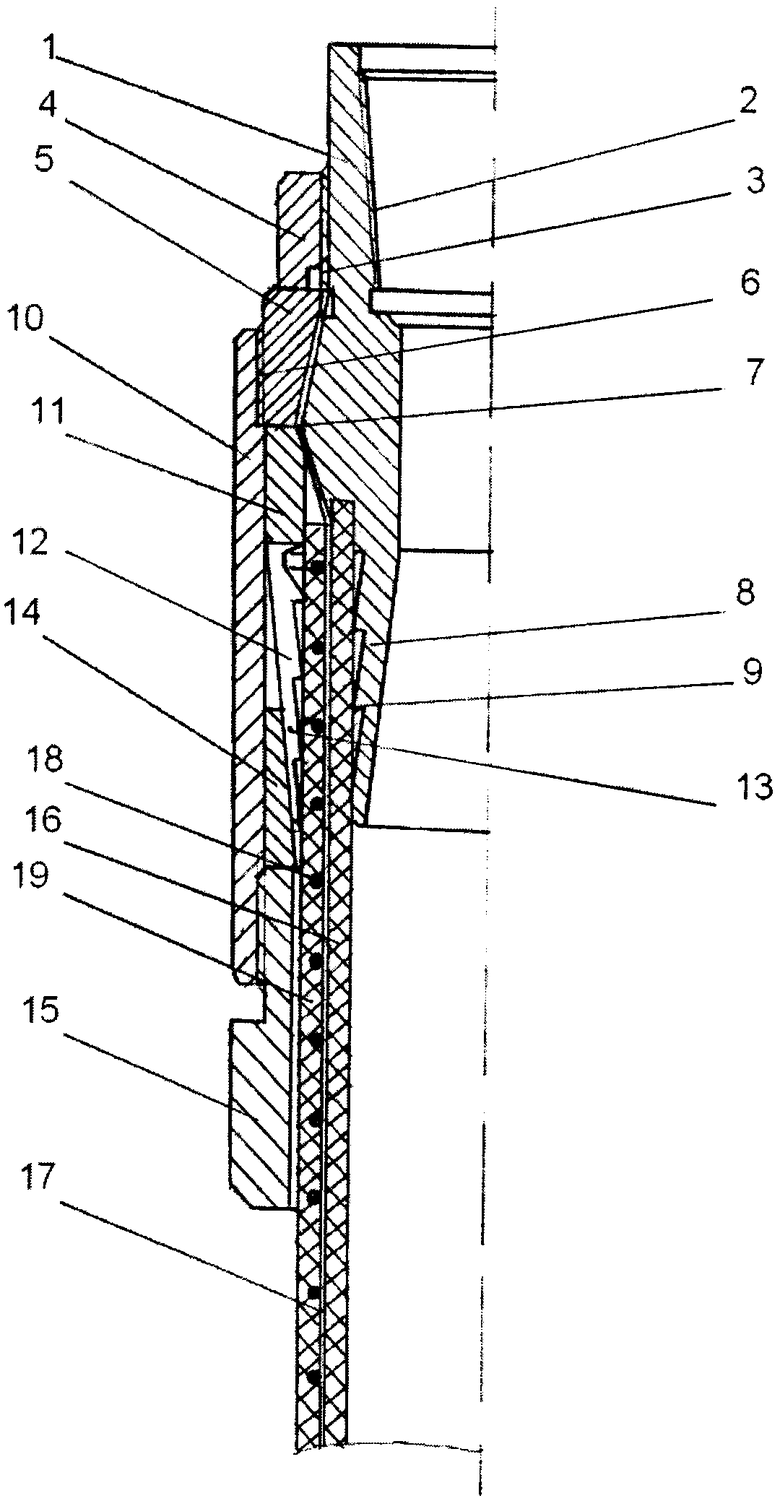

На чертеже дано концевое соединение эластичного трубопровода, общий вид.

Осуществление изобретения

Концевое соединение эластичного трубопровода состоит из ниппеля 1, выполненного с возможностью установки под внутренний диаметр эластичного трубопровода, с конусной насечкой на внешней стороне и с внутренней резьбой 2 для подсоединения к переводнику, например, фонтанной арматуры (не показано), при этом на внешней стороне ниппеля 1 выполнена наружная резьба 3, на которой расположена накидная гайка 4 и стопорная втулка 5 с наружной резьбой 6 на верхнем конусе (не показано), а ниже места расположения наружной резьбы 3 на ниппеле 1 выполнен выступ 7 в виде обращенных друг к другу большими основаниями конусов, под выступом 7 нижний конец 8 ниппеля 1 снабжен конусной насечкой 9, а на наружной поверхности стопорной втулки 5 выполнена наружная резьба 6, на которую установлен корпус 10 с внутренней резьбой на концах, внутри корпуса 10 последовательно установлена цанга 11 с упругими элементами 12, на внутренней поверхности которых выполнены конусные насечки 13, обращенные к наружной поверхности эластичного трубопровода, также последний состоит из разжимной втулки 14, грундбуксы 15, причем разжимная втулка 14 охватывает с внешней стороны упругие элементы 12 и входит в торцевой контакт с грундбуксой 15, а корпус 10 с внутренней резьбой на концах выполнен с возможностью охвата упругого элемента 12 и разжимной втулки 14, охватывающей цангу 11, причем концевое соединение эластичного трубопровода представляет собой внутреннюю трубу 16 из полиэтилена, армирующий грузонесущий слой 17 нитей, на который с определенным шагом навиты витки спиральной обмотки 18, охватываемые полиэтиленовой наружной оболочкой 19 (описание конструкции эластичного трубопровода представлено во вкладыше журнала «Нефтяное хозяйство» №4, 1988 г., Москва, «Недра», с.40-41).

Монтаж концевого соединения эластичного трубопровода осуществляют следующим образом.

Освобождают армирующий грузонесущий слой 17 нитей на конце эластичного трубопровода от внутренней трубы 16 и от наружной полиэтиленовой оболочки 19, на этой длине удаляют также витки спиральной обмотки 18.

Длина освобожденного участка эластичного трубопровода от внутренней трубы 16 наружной оболочки 19 и спиральной обмотки 18 равна суммарной длине образующих конусов на выступе 7 ниппеля 1 плюс 15÷20 мм.

На внешней поверхности полиэтиленовой наружной оболочки 19 перед установкой ниппеля 1 последовательно устанавливают грундбуксу 15, стопорную втулку 5, цангу 11 с упругими элементами 12. С внешней стороны на стопорную втулку 5 наводится корпус 10.

В осевой канал внутренней трубы 16 вводят нижний конец 8 ниппеля 1 с конусной насечкой 9. Армирующий грузонесущий слой 17 нитей эластичного трубопровода надвигают на выступ 7 ниппеля 1 и прижимают концы над ним к телу ниппеля 1 под наружной резьбой 3.

В этом положении на зафиксированные концы армирующего грузонесущего слоя 17 нитей устанавливают стопорную втулку 5 и затягивают накидную гайку 4, в этом положении на наружную резьбу 6 стопорной втулки 5 накручивают корпус 10, в образовавшийся кольцевой зазор между внутренней поверхностью корпуса 10 и наружной поверхностью полиэтиленовой оболочки 19 вводят цангу 11 с упругими элементами 12, затем на наружную поверхность упругих элементов 12 устанавливают разжимную втулку 14, устанавливают в резьбу корпуса 10 грундбуксу 15 и осуществляют ее затягивание, что приводит к перемещению разжимной втулки 14 вверх относительно упругих элементов 12 цанги 11, которые перемещаются в радиальном направлении к оси эластичного трубопровода, и внедрению конусных насечек 13 в тело полиэтиленовой оболочки 18, причем шаг конусных насечек 13 на упругих элементах 12 цанги 11 подобран таким образом, чтобы выступы располагались между витками спиральной обмотки 18.

Для оснащения нефтяных и газовых скважин таким эластичным трубопроводом необходимо, чтобы оба конца имели такое конусное соединение. Во внутреннюю резьбу 2 ниппеля 1 завинчивают переходник (не показан) для подсоединения к фонтанной арматуре скважины (не показана).

Такое конструктивное оформление концевого соединения эластичного трубопровода позволяет основную осевую нагрузку от веса самого эластичного трубопровода сообщать на армирующий грузонесущий слой 17 нитней, ввод конусных насечек 13, находящихся на внутренней поверхности упругих элементов 12 цанги 11, во взаимодействии с материалом полиэтиленовой оболочки 18 способствует образованию герметичного контакта, расположение конусных насечек 13 на упругих элементах 12 цанги 11 после монтажа элементов концевого соединения между витками спиральной обмотки 18 позволит часть осевой нагрузки замкнуть на них.

Таким образом, технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в следующем:

- увеличение несущей способности концевого соединения эластичного трубопровода;

- возможность распределения осевой растягивающей нагрузки по всем элементам конструкции эластичного трубопровода в зависимости от прочностных характеристик материала внутренней трубы, внешней полиэтиленовой оболочки, армирующего грузонесущего слоя нитей;

- возможность герметизации кольцевого зазора при установке элементов концевого соединения на эластичном трубопроводе.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- увеличение несущей способности концевого соединения эластичного трубопровода;

- возможность распределения осевой растягивающей нагрузки по всем элементам конструкции эластичного трубопровода в зависимости от прочностных характеристик материала внутренней трубы, внешней полиэтиленовой оболочки, армирующего грузонесущего слоя нитей;

- возможность герметизации кольцевого зазора при установке элементов концевого соединения на эластичном трубопроводе;

- возможность восприятия внутреннего и внешнего давления пластового флюида, при оснащении эластичными трубопроводами нефтяных и газовых скважин;

- возможность оснащения нефтяных и газовых скважин в качестве насосно-компрессорных труб при малых наружных диаметральных размерах концевого соединения и осевого канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВОЕ СОЕДИНЕНИЕ ГИБКОГО ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2012 |

|

RU2529287C2 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| Гибкий трубопровод | 2019 |

|

RU2735019C1 |

| СОЕДИНЕНИЕ РЕМОНТНОЕ ТРУБОПРОВОДА ИЗ ПОЛИМЕРНЫХ ТРУБ | 2019 |

|

RU2734297C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2016340C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

| КОЛОННАЯ ГОЛОВКА | 1997 |

|

RU2146000C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2006 |

|

RU2344270C2 |

| РЕЗЬБОВОЕ РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1991 |

|

RU2028536C1 |

Изобретение относится к машиностроению, в частности к концевому соединению эластичного трубопровода, и может быть использовано в нефтяных и газовых скважинах в качестве насосно-компрессорных труб. Технический результат сводится к увеличению несущей способности концевого соединения эластичного трубопровода, возможности распределения осевой растягивающей нагрузки по всем элементам конструкции трубопровода, герметизации кольцевого зазора при установке элементов концевого соединения на эластичном трубопроводе, восприятию внутреннего и внешнего давления пластового флюида. Концевое соединение эластичного трубопровода состоит из ниппеля, выполненного с возможностью установки под внутренний диаметр эластичного трубопровода, с конусной насечкой на внешней стороне, с внутренней резьбой для подсоединения к арматуре. На внешней стороне ниппеля выполнена наружная резьба, на которой расположена накидная гайка и стопорная втулка с наружной резьбой на верхнем конусе, а ниже места расположения наружной резьбы на ниппеле выполнен выступ в виде обращенных друг к другу большими основаниями конуса. Нижний конец ниппеля под выступом снабжен конусной насечкой, а на наружной поверхности стопорной втулки выполнена наружная резьба, на которую установлен корпус с внутренней резьбой на концах, внутри корпуса последовательно установлена цанга с упругими элементами, на внутренней поверхности которых выполнены конусные насечки, обращенные к наружной поверхности эластичного трубопровода, также последний состоит из разжимной втулки и грундбуксы. Разжимная втулка охватывает с внешней стороны упругие элементы и входит в торцевой контакт с грундбуксой, а корпус с внутренней резьбой на концах выполнен с возможностью охвата упругого элемента и разжимной втулки, охватывающей цангу. Концевое соединение эластичного трубопровода представляет собой внутреннюю трубу из полиэтилена, армирующий грузонесущий слой нитей, на который с определенным шагом навиты витки спиральной обмотки, охватываемые полиэтиленовой наружной оболочкой. 1 ил.

Концевое соединение эластичного трубопровода, содержащее ниппель с наружной резьбой, упругий элемент и накидную гайку, отличающееся тем, что оно снабжено стопорной втулкой с наружной резьбой на верхнем конусе, корпусом с внутренней резьбой, установленным на наружную резьбу стопорной втулки и грундбуксой, установленной на внутренней резьбе корпуса, при этом ниппель выполнен с возможностью установки под внутренний диаметр эластичного трубопровода с конусной насечкой на внешней стороне и выступом в виде обращенных друг к другу большими основаниями конусов, накидная гайка расположена на наружной резьбе ниппеля, а внутри корпуса последовательно установлена цанга с упругими элементами, на внутренней поверхности которых выполнены конусные насечки, обращенные к наружной поверхности эластичного трубопровода, также последний содержит разжимную втулку, причем разжимная втулка охватывает с внешней стороны упругие элементы и входит в торцевое соединение с грундбуксой, а корпус с внутренней резьбой на концах выполнен с возможностью охвата упругого элемента и разжимной втулки, охватывающей цангу, при этом эластичный трубопровод представляет собой внутреннюю трубу из полиэтилена, армирующий грузонесущий слой нитей, на который с определенным шагом навиты витки спиральной обмотки, охватываемые полиэтиленовой наружной оболочкой.

| US 3752506 А, 14.08.1973 | |||

| ТРУБА ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМИ КОНЦЕВЫМИ ПАТРУБКАМИ, СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2083905C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАТРУБКОВ СОЕДИНЕНИЯ НА КОНЦАХ СТЕКЛОПЛАСТИКОВОЙ ТРУБЫ | 2003 |

|

RU2257506C2 |

| Разборная заделка рукавов высокого давления | 1986 |

|

SU1460514A1 |

| ПРОИЗВОДНЫЕ О-ТИОКАРБАМОИЛАМИНОАЛКАНОЛА, СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ, СПОСОБ ТЕРАПИИ (ВАРИАНТЫ) | 1999 |

|

RU2217419C2 |

Авторы

Даты

2011-01-27—Публикация

2009-09-04—Подача