Заявленный способ относится к машиностроению, химической промышленности и может быть использован в конструкциях судовых, нефтяных, газовых и криогенных стеклопластиковых трубопроводов.

Для большинства из перечисленных изделий по условиям эксплуатации, связанным с необходимостью частого соединения и разъединения стеклопластиковых труб, наиболее предпочтительным является соединение таких труб друг с другом с помощью металлических патрубков, которые прочно соединены с концами стеклопластиковых труб.

По условиям работы криогенных трубопроводов наиболее предпочтительно соединять через сварку надежно закрепленные на концах стеклопластиковых труб металлические патрубки соединения.

Известно достаточно много решений по закреплению металлических патрубков соединения на концах стеклопластиковых труб. Наибольшее распространение получили так называемые вмотанные металлические фланцы, основные типы которых описаны в работах [1, 2].

За прототип принят способ закрепления металлического патрубка на концах трубы из волокнистого композиционного материала (ПКМ), при этом патрубки соединены с трубой посредством конической резьбы. Патент №2083905 от 10.07.97 г.

Способ по прототипу заключается в следующем: сначала на технологической оснастке-оправке раскрепляют правый и левый металлические патрубки с расположением точек схода резьбы на одной образующей, а затем наматывают стержни в резьбовые поднутрения патрубка одновременно с волокнистым композиционным материалом трубы. Наличие у патрубков конической резьбы разных направлений позволяет в процессе намотки трубы за одну операцию присоединить ее к патрубкам так, что укладка стержней и слоев волокнистого материала происходит по резьбе снизу вверх одновременно.

Недостатками прототипа является то, что металлические патрубки примотаны к стеклопластиковой трубе по внешней ее поверхности, и внутренний диаметр металлического патрубка является продолжением внутреннего диаметра стеклопластиковой трубы, и при внутреннем давлении в трубе возможно нарушение герметичности на стыке по внутреннему диаметру стеклопластиковой трубы и металлического патрубка. Закрепление металлических патрубков на стеклопластиковой трубе возможно лишь с использованием сложного механизма намотки и специальных раскладчиков для сматывания стекломатериалов. Сами же металлические патрубки, имеющие на наружной его поверхности коническую резьбу для укладки заматываемого стержня, достаточно металлоемки.

Задачей изобретения является упрощение способа закрепления металлических патрубков соединения на концах стеклопластиковой трубы, обеспечения надежной герметичности сопрягаемых деталей, а также возможность соединения труб из разных материалов и труб различной конструкции.

Эта задача решается тем, что закрепление металлических патрубков соединения выполняют в процессе образования стеклопластиковой трубы путем намотки препрега с содержанием растворимых продуктов не менее 80%, летучих продуктов 1,5-3% и связующего 38±2% и осуществляют намотку на оправку, нагретую до температуры, обеспечивающей эластичное состояние связующего, на образованной стеклопластиковой трубе наматывают концевые бобышки тем же препрегом диаметром, равным внешнему диаметру заматываемой части металлических патрубков соединения, после чего охлаждают оправки с намотанным препрегом до температуры окружающей среды, протачивают внешнюю поверхность концевых бобышек под скользящую посадку внутреннего диаметра металлических патрубков соединения, на внешней поверхности концевых бобышек выполняют кольцевые канавки, на внешнюю и внутреннюю шероховатые поверхности заматываемой части металлических патрубков соединения наносят клей, напрессовывают их на концевые бобышки с прижимом ограничительного упора металлических патрубков соединения к торцу образованной стеклопластиковой трубы, после чего на внешней поверхности металлических патрубков соединения выполняют кольцевые зиги в зонах, соответствующих зонам кольцевых канавок на внешней поверхности концевых бобышек, заполняют упомянутые кольцевые зиги клеем и заматывают заподлицо с внешней поверхностью металлических патрубков соединения стеклонитью, затем на внешнюю поверхность металлических патрубков соединения наматывают тот же препрег необходимой ширины, предварительно подогретый до температуры, обеспечивающей эластичное состояние связующего, по окончании намотки препрег вышеупомянутой стеклопластиковой трубы и концевых бабышек подвергают термообработке, после чего готовую трубу с вмотанными в нее металлическими патрубками соединения снимают с оправки.

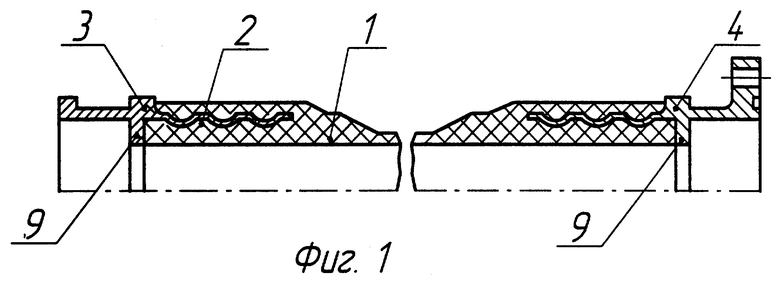

На фиг.1 изображен общий вид стеклопластиковой трубы с металлическими патрубками соединений.

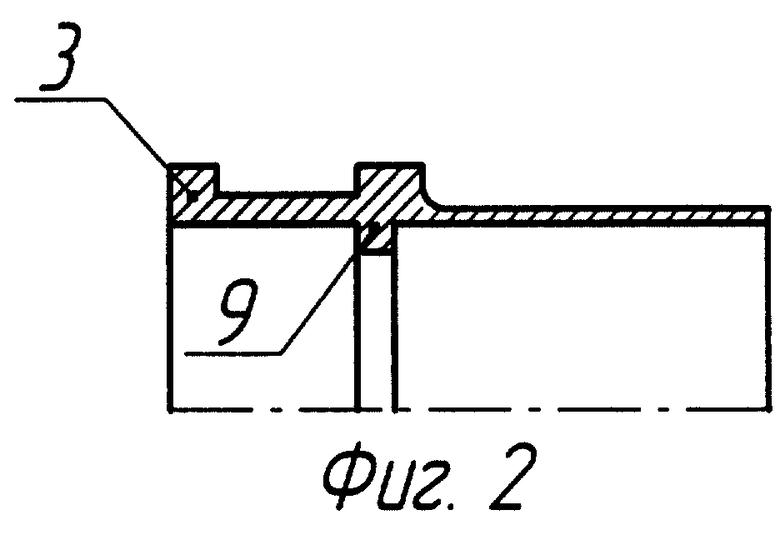

На фиг.2 изображен металлический патрубок соединения, например, под сварку.

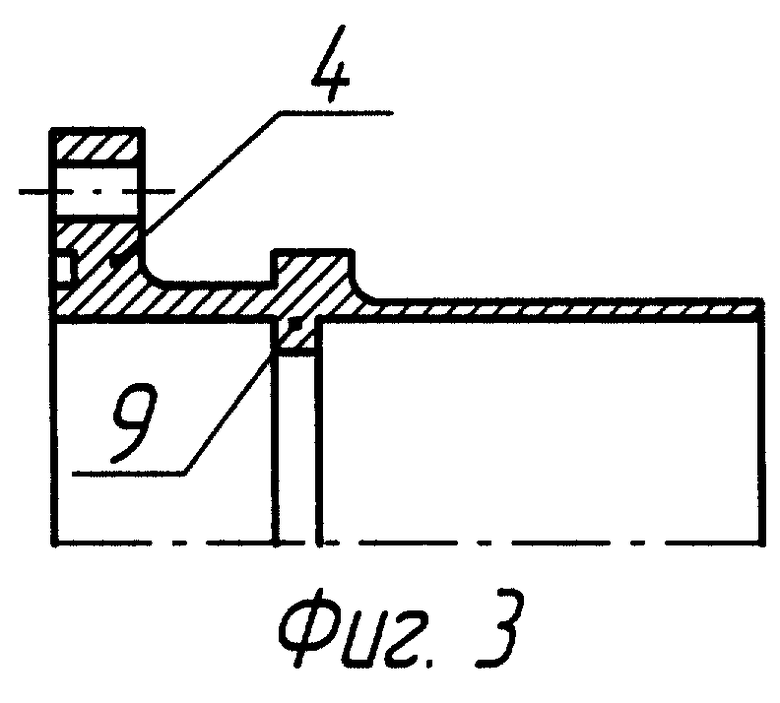

На фиг.3 изображен металлический патрубок соединения, например, фланцевого типа.

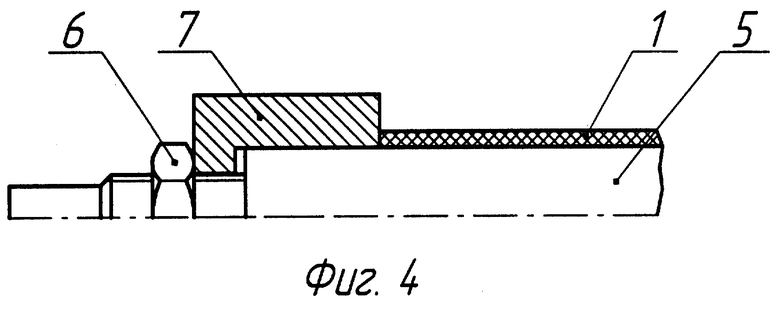

На фиг.4 изображена оправка с намотанной стеклопластиковой трубой.

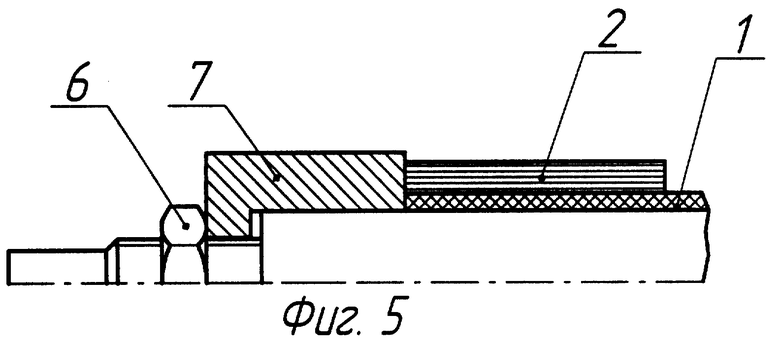

На фиг.5 изображена намотанная концевая бобышка под установку металлического патрубка соединения.

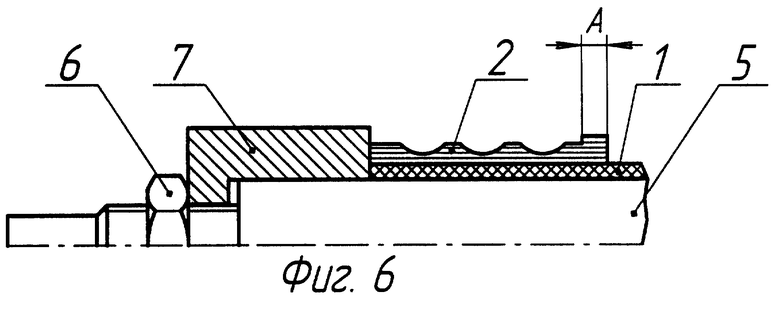

На фиг.6 изображена механическая обработка не отвержденного материала бобышки и проточка кольцевых канавок.

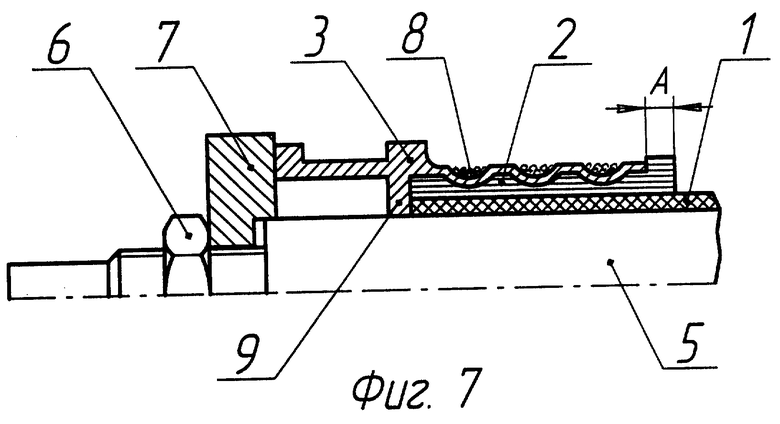

На фиг.7 изображена напрессовка металлического патрубка соединения с последующим формованием кольцевых зигов на нем и заполнение их клеем с намоткой стеклонитью заподлицо с внешней поверхностью металлического патрубка соединения.

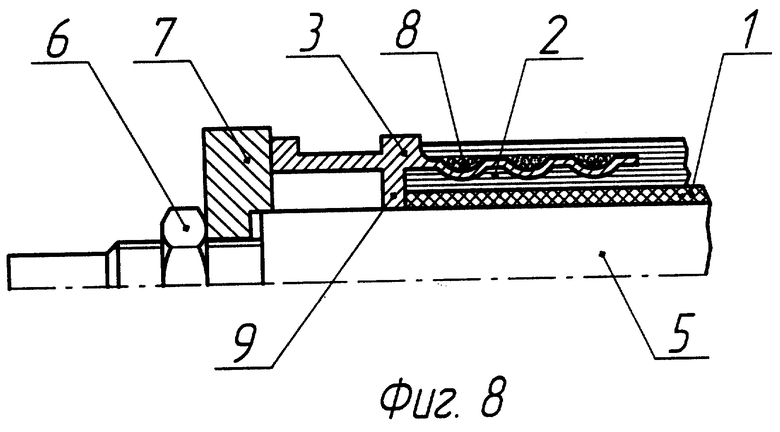

На фиг.8 изображена примотка установленного металлического патрубка соединения.

На фигурах:

1 - стеклопластиковая труба;

2 - концевая бобышка;

3 - металлический патрубок соединения, например, под сварку;

4 - металлический патрубок соединения, например, фланцевого типа;

5 - оправка;

6 - гайка;

7 - прижимное кольцо;

8 - стеклонить, пропитанная клеем;

9 - ограничительный упор.

Изготовление стеклопластиковой трубы 1 с металлическими патрубками соединения, например, 3, 4 выполняется в следующей последовательности:

- на нагретую оправку 5 с температурой, обеспечивающей эластичное состояние связующего препрега, с содержанием растворимых продуктов не менее 80%, летучих продуктов 1-3% и связующего 38±2%, наматывается тело стеклопластиковой трубы 1 (фиг.4).

Указанные характеристики препрега обеспечивают необходимые условия метода “сухой” намотки. В процессе намотки нагретого препрега создается натяжение, и эластичное состояние связующего при этом способствует продавливанию его через структуру плетения стеклоткани, что обеспечивает герметичность материала трубы;

- на концах образованной стеклопластиковой трубы 1 наматываются необходимой ширины концевые бобышки 2 тем же препрегом, с нагретым до эластичного состояния связующего препрега, до диаметра, который равен внешнему диаметру заматываемой части металлических патрубков соединения (фиг.5);

- охлаждают оправку 5 с намотанным препрегом до температуры окружающей среды;

- обрабатывают внешнюю поверхность концевых бобышек 2 под скользящую посадку внутреннего диаметра заматываемой части металлических патрубков соединения и на обработанной поверхности выполняют кольцевые канавки, выдерживая размер, равный длине заматываемой части металлических патрубков соединения, оставляя при этом технологический выступ А, который равен, например, примерно 10-15 мин (фиг.6);

- напрессовывают на концевые бобышки 2, например, с помощью прижимного кольца 7 и гайки 6 металлические патрубки соединения 3, 4 с шероховатой внутренней и внешней поверхностью заматываемой части, на которые нанесен клей, например клей БФ-4, с прижимом ограничительного упора 9 к торцу образованной стеклопластиковой трубы (фиг.1, 2, 3, 7);

- на внешней поверхности металлических патрубков соединения 3, 4 выполняют кольцевые зиги в зонах, соответствующих зонам кольцевых канавок на внешней поверхности концевых бобышек 2, после чего срезают припуск зоны А вровень с внешним диаметром металлических патрубков соединения, при этом наличие ограничительного упора 9 на металлических патрубках соединений 3, 4 не допускает выдавливание неотвержденного материала торцов образованной стеклопластиковой трубы в процессе выполнения кольцевых зигов (фиг.7);

- заполняют кольцевые зиги на металлических патрубках соединения клеем и заматывают в них стеклонить заподлицо с внешней поверхностью металлических патрубков соединения (фиг.7);

- затем на внешнюю поверхность патрубков соединения наматывают необходимой ширины препрег, предварительно подогретый до температуры, обеспечивающей эластичное состояние связующего (фиг.8);

- по окончании намотки материал стенки трубы и концевых бобышек подвергают термообработке, после чего готовую трубу с вмотанными в нее металлическими патрубками соединения снимают с оправки.

Следует также отметить, что при неизменной конструкции заматываемой части металлического патрубка соединения закрепление на концах стеклопластиковой трубы металлических патрубков соединения из разных материалов, например из алюминия и нержавейки, дает возможность соединять между собой как трубопроводы из разных материалов, так и различные по конструкции ответные части соединяемых труб.

Список литературы

1. Бокин М.Н., Цыплаков О.Г. Расчет и конструирование деталей из пластмасс. М., 1966.

2. Хуго И., Кабека И., Кожени Ф. и др. Конструкционные пластмассы. М., 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ТОНКОСТЕННЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ ИЗ ПРЕПРЕГА | 2004 |

|

RU2312017C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Тонкостенная стеклопластиковая труба и способ ее изготовления | 2023 |

|

RU2799159C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО РАЗДЕЛИТЕЛЯ БУРОВОЙ КОЛОННЫ | 2001 |

|

RU2200836C1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

Изобретение относится к области машиностроения и может быть использовано в конструкциях судовых, нефтяных, газовых и криогенных стеклопластиковых трубопроводов. Способ закрепления металлических патрубков соединения на концах стеклопластиковой трубы включает намотку на оправку препрега, установку металлических патрубков соединения на концах стеклопластиковой трубы. Намотку препрега с содержанием растворимых продуктов не менее 80%, летучих продуктов и влаги 1,5-3% и связующего 38±2% осуществляют на оправку, нагретую до температуры, обеспечивающей эластичное состояние связующего. На образованной в результате упомянутой намотки стеклопластиковой трубе наматывают концевые бобышки тем же препрегом, нагретым до эластичного состояния связующего, до диаметра, равного внешнему диаметру заматываемой части металлических патрубков соединения, после чего охлаждают оправку с намотанным препрегом до температуры окружающей среды. Протачивают внешнюю поверхность концевых бобышек под скользящую посадку внутреннего диаметра металлических патрубков соединения, на внешней поверхности концевых бобышек выполняют кольцевые канавки, на внешнюю и внутреннюю поверхности заматываемой части металлических патрубков соединения наносят клей. Напрессовывают металлические патрубки соединения на концевые бобышки, после чего на внешней поверхности металлических патрубков соединения выполняют кольцевые зиги в зонах, соответствующих зонам кольцевых канавок на внешней поверхности концевых бобышек. Заполняют упомянутые кольцевые зиги клеем и заматывают в них стеклонить заподлицо с внешней поверхностью металлических патрубков соединения, затем на внешнюю поверхность металлических патрубков соединения наматывают тот же препрег необходимой ширины, предварительно подогретый до температуры, обеспечивающей эластичное состояние связующего, после чего стеклопластиковую трубу с металлическими патрубками соединения подвергают термообработке и затем снимают с оправки. Изобретение повышает надежность закрепления металлических патрубков. 8 ил.

Способ закрепления металлических патрубков соединения на концах стеклопластиковой трубы, включающий намотку на оправку препрега, установку металлических патрубков соединения на концах стеклопластиковой трубы, отличающийся тем, что намотку препрега с содержанием растворимых продуктов не менее 80%, летучих продуктов и влаги 1,5-3% и связующего 38±2% осуществляют на оправку, нагретую до температуры, обеспечивающей эластичное состояние связующего, на образованной в результате упомянутой намотки стеклопластиковой трубе наматывают концевые бобышки тем же препрегом, нагретым до эластичного состояния связующего, до диаметра, равного внешнему диаметру заматываемой части металлических патрубков соединения, после чего охлаждают оправку с намотанным препрегом до температуры окружающей среды, протачивают внешнюю поверхность концевых бобышек под скользящую посадку внутреннего диаметра металлических патрубков соединения, на внешней поверхности концевых бобышек выполняют кольцевые канавки, на внешнюю и внутреннюю поверхности заматываемой части металлических патрубков соединения наносят клей, напрессовывают металлические патрубки соединения на концевые бобышки, после чего на внешней поверхности металлических патрубков соединения выполняют кольцевые зиги в зонах, соответствующих зонам кольцевых канавок на внешней поверхности концевых бобышек, заполняют упомянутые кольцевые зиги клеем и заматывают в них стеклонить заподлицо с внешней поверхностью металлических патрубков соединения, затем на внешнюю поверхность металлических патрубков соединения наматывают тот же препрег необходимой ширины, предварительно подогретый до температуры, обеспечивающей эластичное состояние связующего, после чего стеклопластиковую трубу с металлическими патрубками соединения подвергают термообработке и затем снимают с оправки.

| ТРУБА ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМИ КОНЦЕВЫМИ ПАТРУБКАМИ, СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2083905C1 |

| Неразъемное соединение пластиковой оболочки с металлическим фланцем | 1989 |

|

SU1686244A1 |

| US 3814468 А, 04.06.1974 | |||

| US 5080406 A, 14.01.1992 | |||

| DE 19745192 A1, 15.04.1999. | |||

Авторы

Даты

2005-07-27—Публикация

2003-01-20—Подача