Изобретение относится к области боеприпасов, а именно к производству корпусов артиллерийских снарядов.

Известен способ образования конических поднутрений на торцевых поверхностях канавки под ведущий поясок [а.с. №65051, F42B 14/02, опуб. 1970 г.], включающий в себя формирование выступа и выемки на корпусе снаряда и ведущем пояске, совмещение выступа с выемкой и последующее получение их неразъемного соединения путем относительных перемещений соединяемых поверхностей ведущего пояска и корпуса снаряда.

На корпусе снаряда растачивают канавку (выемку) под ведущий поясок, имеющую на торцевых кромках конические выступы с углом поднутрения β (в виде ласточкиного хвоста). Ведущий поясок запрессовывают в данную выемку накаткой торцевых кромок и в последующем окончательно закатывают роликами для получения неразъемного соединения.

Недостатком данного способа является низкая надежность соединения ведущего пояска с корпусом снаряда из-за возможной недопрессовки и, как следствие, появление критических дефектов - наличие одностороннего зазора между торцом ведущего пояска и усиками конического поднутрения, что может привести к срыву ведущего пояска при стрельбе.

Данный недостаток устраняет способ получения канавок под ведущий поясок артиллерийских снарядов [патент РФ №2199080, F42B 14/02, опуб. 20.02.2003 г.], заключающийся в формировании выступа и выемки на корпусе снаряда и ведущем пояске, совмещении выступа с выемкой и в последующем получении их неразъемного соединения путем относительных перемещений соединяемых поверхностей ведущего пояска и корпуса снаряда. Данный способ является наиболее близким техническим решением и поэтому выбран в качестве прототипа.

В данном способе по сравнению с вышеприведенным аналогом накатку исключают, а выемку под ведущий поясок на корпусе снаряда растачивают с перпендикулярными относительно продольной оси корпуса стенками (в виде цилиндрической проточки) с образованием конических выступов на торцевых кромках с углом α. Для уменьшения возможности недопрессовки в данном способе по сравнению с предыдущим аналогом на торцевых кромках канавки выполняют дополнительные конические выступы высотой 0,2-0,3 от глубины канавки, которые окончательно закатывают роликами, обеспечивая надежность соединения ведущего пояска и корпуса без зазора, предварительно запрессовав ведущий поясок в прямоугольную выемку (в виде ласточкиного хвоста, как в аналоге). За счет проворота ведущего пояска относительно корпуса происходит «сварка трением» по двум противоположным коническим поверхностям выемки, длина каждой из которых ≈10 мм, а общая длина «сварки трением» составит ≈20 мм (для снарядов среднего и крупного калибров). Для снарядов меньших калибров соответствующие длины «сварки трением» будут уменьшаться пропорционально уменьшению их калибров.

Данный способ позволяет повысить надежность соединения ведущего пояска и корпуса снаряда за счет получения стабильных канавок при любых конструкциях корпусов и качественного заполнения канавки материалами ведущего пояска.

Однако недостатком прототипа является повышенная трудоемкость и дороговизна изготовления, связанные с многооперационностью.

Таким образом, задачей заявляемого изобретения является создание способа крепления ведущего пояска артиллерийского снаряда, обеспечивающего надежность соединения корпусов артиллерийских снарядов с ведущими поясками при простоте изготовления.

Поставленная задача решается тем, что в способе крепления ведущего пояска артиллерийского снаряда, заключающемся в формировании выступа и выемки на корпусе снаряда и ведущем пояске, совмещении выступа с выемкой и в последующем получении их неразъемного соединения путем относительных перемещений соединяемых поверхностей ведущего пояска и корпуса снаряда, согласно изобретению на заднем центрирующем утолщении корпуса снаряда формируют пологий конический радиальный выступ в виде остроугольного треугольника в сечении, меньший угол которого направлен к передней части корпуса снаряда, выемку выполняют на внутренней поверхности ведущего пояска идентичной формы с выступом в месте соединения, а неразъемное соединение получают путем придания осевых поступательных и (или) вращательных перемещений ведущему пояску и корпусу снаряда.

В заявляемом способе площадь поверхности соприкосновения ведущего пояска с корпусом (площадь трения) в несколько раз превышает площадь соприкосновения ведущего пояска с корпусом по прототипу (так, поверхность выступа корпуса в заявляемом способе составляет ≥40 мм для снарядов среднего и крупного калибров, а поверхность по торцевым кромкам выемки корпуса по прототипу составляет ≈20 мм для аналогичных калибров, что в предлагаемом решении в 2 с лишним раза больше, чем в прототипе). Это дает возможность говорить о повышении надежности соединения в заявляемом способе. Кроме того, в данном способе вместо нескольких последовательных технологических операций, указанных в прототипе, достаточно одного прохода резца для формирования на корпусе снаряда пологого конического радиального выступа в виде остроугольного треугольника в сечении, а на внутренней поверхности ведущего пояска - выемки идентичной формы. Для создания надежного неразъемного соединения достаточно совместить выступ с выемкой, придав относительные осевые поступательные и (или) вращательные перемещения ведущему пояску и корпусу снаряда.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Новые признаки (формирование на заднем центрирующем утолщении корпуса снаряда пологого конического радиального выступа в виде остроугольного треугольника в сечении, меньший угол которого направлен к передней части корпуса снаряда, выполнение выемки на внутренней поверхности ведущего пояска идентичной формы с выступом в месте соединения, получение неразъемного соединения путем придания осевых поступательных и (или) вращательных перемещений ведущему пояску и корпусу снаряда) не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

Изобретение будет более понятным из последующих иллюстрирующих чертежей, на которых:

Фиг.1 - вид корпуса снаряда с коническим выступом;

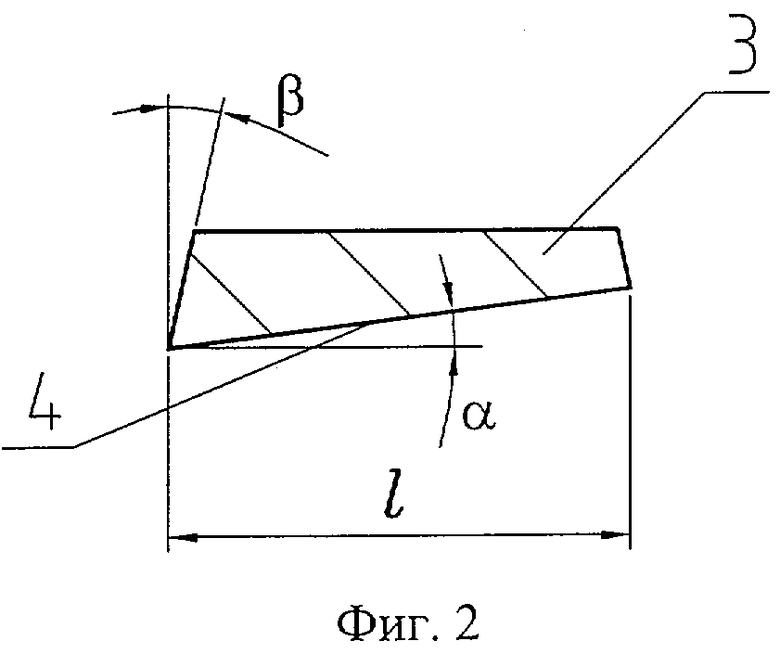

Фиг.2 - вид ведущего пояска;

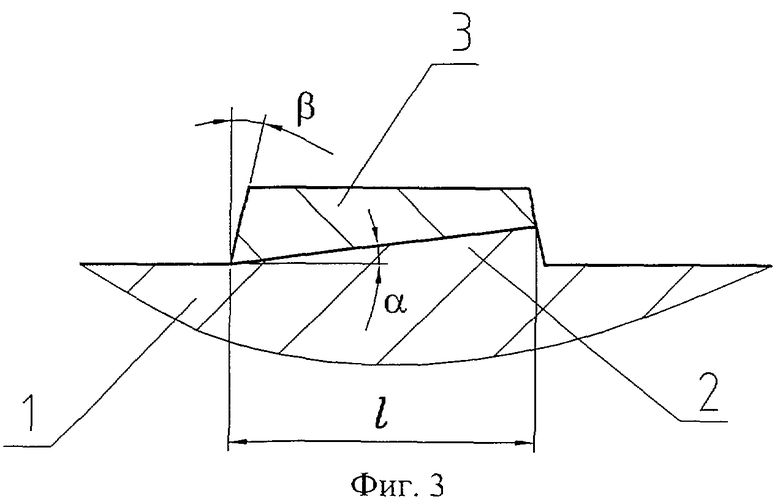

Фиг.3 - вид корпуса снаряда в сборе с ведущим пояском.

Способ осуществляется следующим образом.

На одной из позиций металлорежущего станка проходным резцом в месте традиционного расположения ведущего пояска 3 (на заднем центрирующем утолщении) обтачивают корпус 1 снаряда по профилю с формированием на нем пологого конического радиального выступа 2 шириной l в виде остроугольного треугольника в сечении, меньший угол α которого направлен к передней части корпуса 1 (фиг.1). Отдельно на внутренней поверхности ведущего пояска 3 шириной l расточным резцом выполняют выемку 4 идентичной формы с выступом 2 в месте их соединения под углом α и углом поднутрения β (фиг.2). Совмещение выступа 2 с выемкой 4 и в последующем получение их неразъемного соединения осуществляют за счет относительных перемещений соединяемых поверхностей ведущего пояска 3 и корпуса 1 путем придания осевых поступательных и (или) вращательных перемещений ведущему пояску 3 и корпусу 1 при однократном включении металлорежущего станка (фиг.3).

Совмещение выступа 2 с выемкой 4 может осуществляться любым из вариантов: - корпусу 1 снаряда придают вращательное движение, а ведущий поясок 3 перемещают вдоль общей с корпусом 1 продольной оси до полного неразъемного совмещения конической выемки 4 с коническим выступом 2 (так называемая «сварка трением»); - или придают вращательное движение ведущему пояску 3, а корпус 1 поступательно перемещают вдоль общей продольной оси до полного неразъемного совмещения конической выемки 4 с коническим выступом 2; - или ведущий поясок 3 и корпус 1 одновременно вращают в противоположных направлениях с одной скоростью вращения с одновременным поступательным перемещением навстречу друг другу вдоль общей продольной оси до полного неразъемного совмещения конической выемки 4 с коническим выступом 2; - или ведущий поясок 3 и корпус 1 вращают в одном направлении со скоростью вращения, отличающейся на определенную технологическую величину, с одновременным относительным поступательным перемещением ведущего пояска к выступу на корпусе вдоль общей продольной оси до полного неразъемного совмещения конической выемки 4 с коническим выступом 2.

Проведенные испытания (на токарном станке) с имитацией движения ведущего пояска 3 относительно выступа 2 фрагмента корпуса 1 снаряда показали обеспечение надежности крепления ведущего пояска 3, необходимой для требуемой работоспособности снаряда в стволе орудия и на траектории полета.

Боеприпас, созданный данным способом, может поставляться на полигон как в собранном, так и частично разобранном состоянии. В частности, ведущий поясок 3 может поставляться отдельно от корпуса 1 снаряда с целью исключения его несанкционированного применения (до произведения выстрела ведущий поясок 3 хранится отдельно, а без него использование корпуса 1 снаряда по назначению неосуществимо). Крепление ведущего пояска 3 на корпусе 1 снаряда осуществляют в стволе орудия (не показано) при выстреле. При получении санкции на проведение выстрела непосредственно перед заряжением в ствол орудия ведущий поясок 3 стыкуют с корпусом 1 снаряда, для чего ведущий поясок 3 надевают вручную на заднее центрирующее утолщение корпуса 1 с выступом 2. Окончательная стыковка ведущего пояска 3 с корпусом 1 снаряда осуществляется в стволе орудия в начальный момент выстрела за счет возникающих при выстреле в нарезах ствола относительных вращательно-поступательных перемещений ведущего пояска 3 и корпуса 1 снаряда (путем «сварки трением»).

Таким образом, представленные сведения при использовании заявляемого изобретения позволяют обеспечить следующую совокупность условий:

- надежность крепления ВП на корпусе снаряда;

- простоту изготовления, ведущую к снижению себестоимости производства артиллерийского снаряда в целом;

- обеспечение быстрой и удобной подготовки боеприпаса, состоящего из двух частей: унифицированного снаряда и соответствующего ведущего пояска.

Для заявляемого изобретения в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОРАБОТКИ ВЕДУЩЕГО ПОЯСКА КОРПУСА УТИЛИЗИРОВАННОГО АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2012 |

|

RU2509976C2 |

| БОЕПРИПАС, СОСТОЯЩИЙ ИЗ ДВУХ ЧАСТЕЙ, СТЫКУЕМЫХ ДРУГ С ДРУГОМ НЕПОСРЕДСТВЕННО ПЕРЕД ЗАРЯЖАНИЕМ В СТВОЛ ОРУДИЙ | 2011 |

|

RU2499977C2 |

| БЕСПОЯСКОВЫЙ МАЛОКАЛИБЕРНЫЙ АРТИЛЛЕРИЙСКИЙ СНАРЯД С КОНИЧЕСКИМ ПОЛИМЕРНЫМ ЦЕНТРИРУЮЩИМ УТОЛЩЕНИЕМ | 2006 |

|

RU2327100C2 |

| СНАРЯД И ОБТЮРИРУЮЩЕ-ВЕДУЩИЙ ПОЯСОК СНАРЯДА | 1997 |

|

RU2110758C1 |

| МАЛОКАЛИБЕРНЫЙ АРТИЛЛЕРИЙСКИЙ СНАРЯД С ПОЛИМЕРНЫМИ ВЕДУЩИМИ УСТРОЙСТВАМИ | 2003 |

|

RU2260168C2 |

| АВИАЦИОННЫЙ АРТИЛЛЕРИЙСКИЙ СНАРЯД С УСТРОЙСТВОМ КОМПЕНСАЦИИ ТЕМПЕРАТУРНОГО РАСШИРЕНИЯ СТВОЛА ПУШКИ | 2007 |

|

RU2357199C2 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 2014 |

|

RU2564931C1 |

| АРТИЛЛЕРИЙСКИЙ ПАТРОН | 2010 |

|

RU2421685C1 |

| ЗАРЯЖАЕМОЕ С КАЗНЫ АРТИЛЛЕРИЙСКОЕ ОРУДИЕ ДЛЯ СНАРЯДА С КРЫЛЬЯМИ | 1927 |

|

SU7593A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНАВОК ПОД ВЕДУЩИЙ ПОЯСОК АРТИЛЛЕРИЙСКИХ СНАРЯДОВ | 1991 |

|

RU2199080C2 |

Изобретение относится к области боеприпасов, а именно к способу крепления ведущего пояска артиллерийского снаряда. Способ крепления заключается в формировании выступа и выемки на корпусе снаряда и ведущем пояске, совмещении выступа с выемкой и последующем получении их неразъемного соединения, формировании на заднем центрирующем утолщении корпуса снаряда пологого конического радиального выступа в виде остроугольного треугольника в сечении, где меньший угол направлен к передней части корпуса снаряда, выполнении выемки на внутренней поверхности ведущего пояска идентичной формы с выступом в месте соединения, получении неразъемного соединения путем придания осевых поступательных или вращательных перемещений ведущему пояску и корпусу снаряда. Достигается надежность соединения корпуса снаряда с ведущим пояском. 3 ил.

Способ крепления ведущего пояска артиллерийского снаряда, заключающийся в формировании выступа и выемки на корпусе снаряда и ведущем пояске, совмещении выступа с выемкой и в последующем получении их неразъемного соединения путем относительных перемещений соединяемых поверхностей ведущего пояска и корпуса снаряда, отличающийся тем, что на заднем центрирующем утолщении корпуса снаряда формируют пологий конический радиальный выступ в виде остроугольного треугольника в сечении, меньший угол которого направлен к передней части корпуса снаряда, выемку выполняют на внутренней поверхности ведущего пояска идентичной формы с выступом в месте соединения, а неразъемное соединение получают путем придания осевых поступательных и/или вращательных перемещений ведущему пояску и корпусу снаряда.

| СПОСОБ ПОЛУЧЕНИЯ КАНАВОК ПОД ВЕДУЩИЙ ПОЯСОК АРТИЛЛЕРИЙСКИХ СНАРЯДОВ | 1991 |

|

RU2199080C2 |

| RU 97103070 A1, 10.10.1998 | |||

| СПОСОБ ПУСКА АРТИЛЛЕРИЙСКОГО СНАРЯДА И КОМПЛЕКС АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ, РЕАЛИЗУЮЩИЙ ЕГО | 2001 |

|

RU2191980C1 |

| US 6401622 B1, 11.06.2002 | |||

| Двигатель внутреннего сгорания | 1989 |

|

SU1617167A1 |

| DE 10338184 A1, 17.03.2005. | |||

Авторы

Даты

2011-01-27—Публикация

2009-12-23—Подача