Предшествующие заявки

Настоящая заявка претендует на приоритет Предварительной заявки на патент США No. 60/821596 от 7 августа 2006г., содержание которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к уплотнению пористых изделий, осуществляемому с высокой производительностью, в частности, но не обязательно, относящемуся к области фрикционных тормозных изделий, например к тормозам летательных аппаратов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В области техники фрикционных материалов известно использование субстратов из пористых материалов для изготовления фрикционных деталей, например, фрикционных тормозных дисков.

Изготовление указанных фрикционных деталей обычно начинают с изготовления пористой заготовки. Например, для изготовления различных фрикционных тормозов используют кольцевые заготовки. Кольцевые заготовки могут быть изготовлены несколькими известными способами. Например, несколько слоев ткани, изготовленной из углеродного волокна, могут быть сшиты друг с другом, и из полученной кипы могут быть вырезаны кольцевые заготовки. Волокна из окисленного полиакрилонитрида («ПАН») или волокна на основе смолы представляют собой обычные примеры исходных волокон, пригодных для изготовления изделий указанного типа. Эти волокна затем могут быть подвергнуты карбонизации посредством обработки при высокой температуре перед проведением уплотнения.

После этого проводят уплотнение пористых заготовок. Общеизвестный способ уплотнения включает использование жидкостного предшественника материала, который осаждают внутри пористой заготовки с целью ее уплотнения. В данной области техники этот способ уплотнения иногда называют «пленочным кипением».

Уплотнение способом пленочного кипения обычно включает погружение пористой заготовки в жидкий углеводород таким образом, что жидкость по существу полностью заполняет поры и пустоты заготовки. После этого погруженную заготовку нагревают индуктивным способом до температуры, превышающей температуру разложения жидкого углеводорода (обычно 1000°С или выше, обычно приблизительно до 1400°С). В частности, молекулы жидкого углеводорода, находящиеся вблизи индуктивно нагреваемой структуры заготовки, диссоциируют внутри пор заготовки с образованием различных частиц, находящихся в газовой фазе. Дальнейшее термическое разложение частиц, находящихся в газовой фазе, приводит к образованию пироуглерода на внутренних поверхностях открытых участков пористого материала.

Использование жидких исходных веществ для уплотнения изделий описано, например, в патентах США No. 4472454, 5389152, 5397595, 5733611, 5547717, 5981002 и 6726962. Каждый из упомянутых в настоящем описании документов полностью включен в настоящее описание посредством ссылки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Понимание настоящего изобретения упрощается при рассмотрении прилагаемых к настоящему описанию графических материалов, в которых:

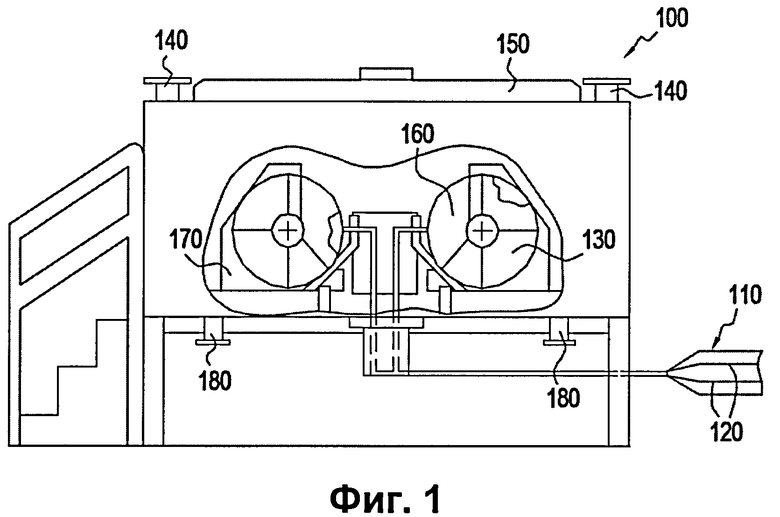

На Фиг.1 схематически изображен вид сбоку в разрезе устройства для жидкостного уплотнения;

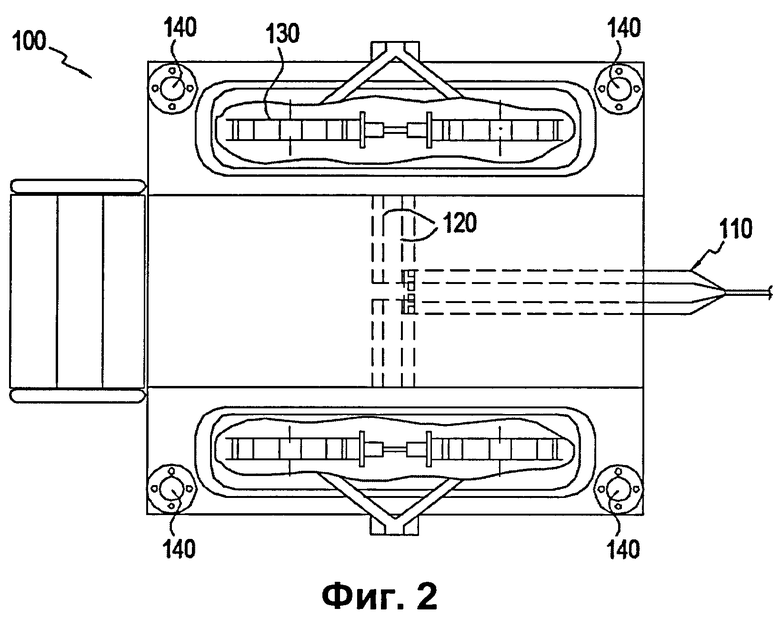

На Фиг.2 схематически изображен вид сверху в разрезе устройства для жидкостного уплотнения, в целом соответствующий устройству, изображенному на Фиг.1;

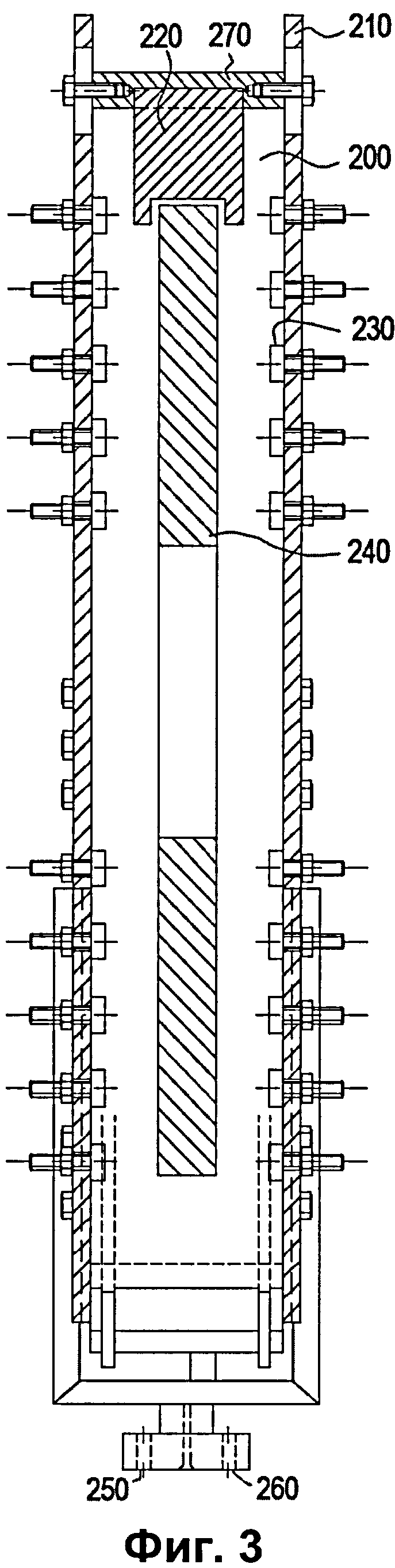

На Фиг.3 схематически изображен вид в разрезе пористого изделия, зафиксированного относительно традиционных индукционных катушек, предназначенных для индукционного нагревания изделия;

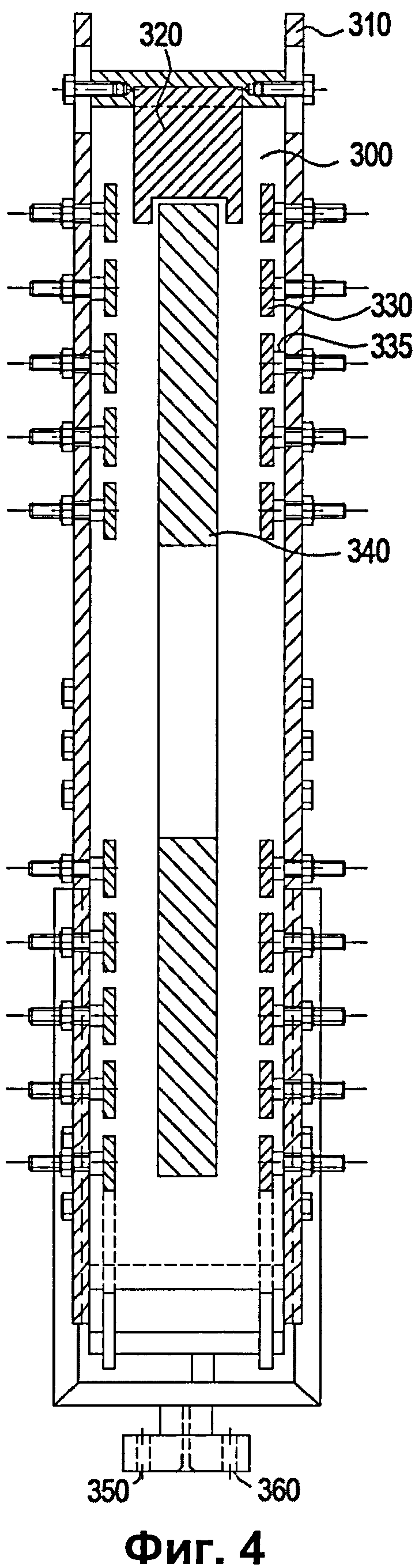

На Фиг.4 схематически изображен вид в разрезе пористого изделия, закрепленного относительно индукционных катушек, предлагаемых согласно настоящему изобретению, предназначенных для индукционного нагревания изделия;

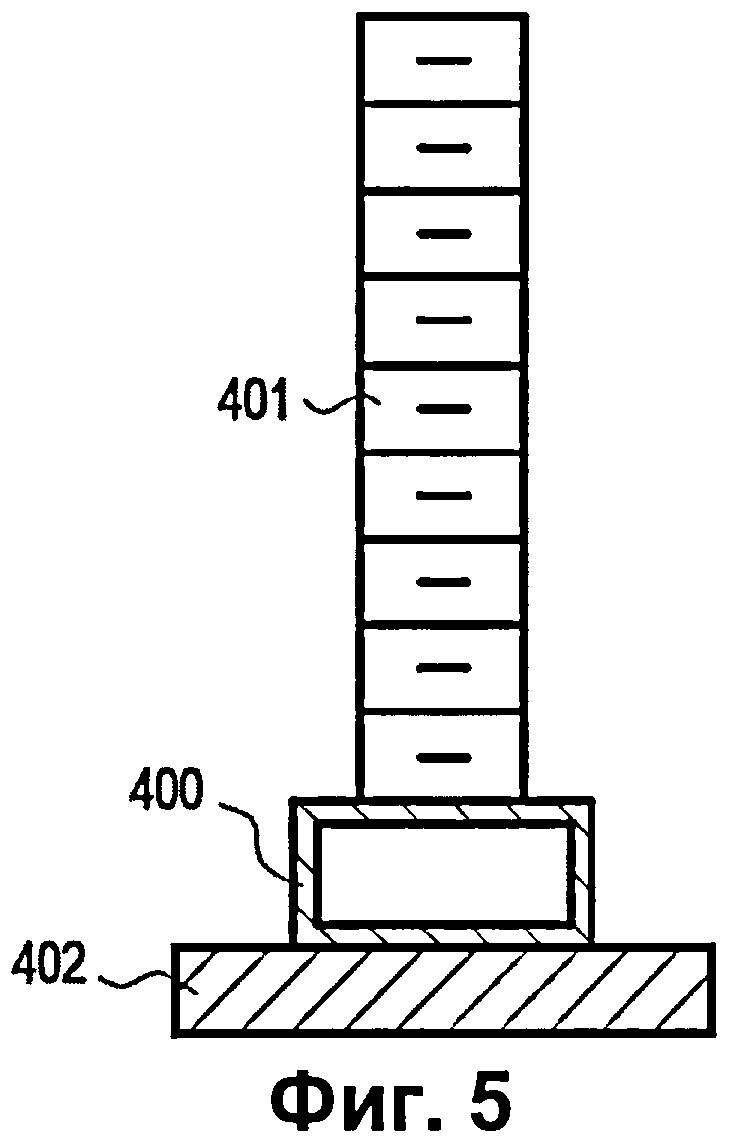

На Фиг.5 изображено увеличенное изображение в разрезе части индукционной катушки, показанной на Фиг.4;

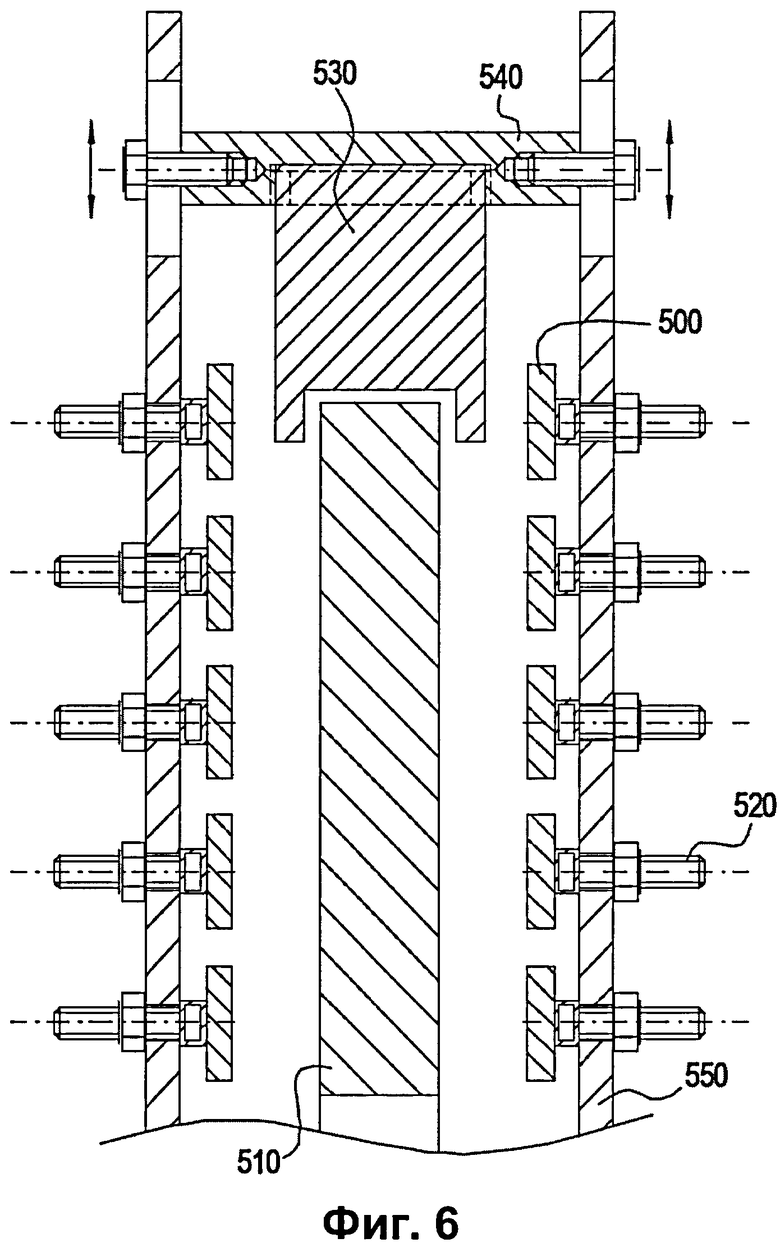

На Фиг.6 изображена часть увеличенного изображения конструкции, показанной на Фиг.4:

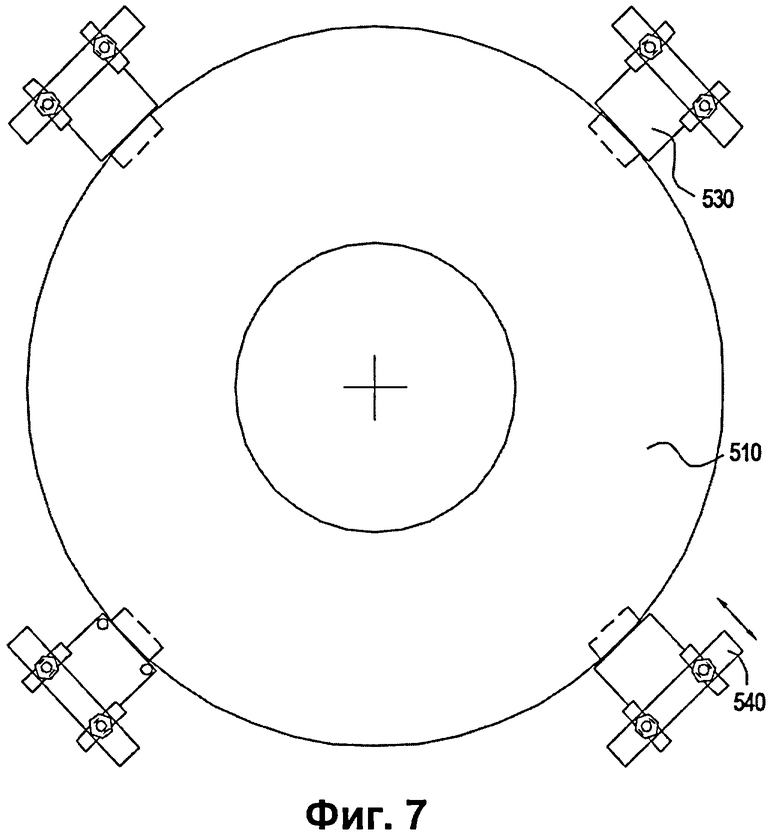

На Фиг.7 схематически изображен вид сбоку в разрезе, на котором изображена конструкция, предназначенная для крепления пористого изделия в устройстве, предлагаемом согласно настоящему изобретению;

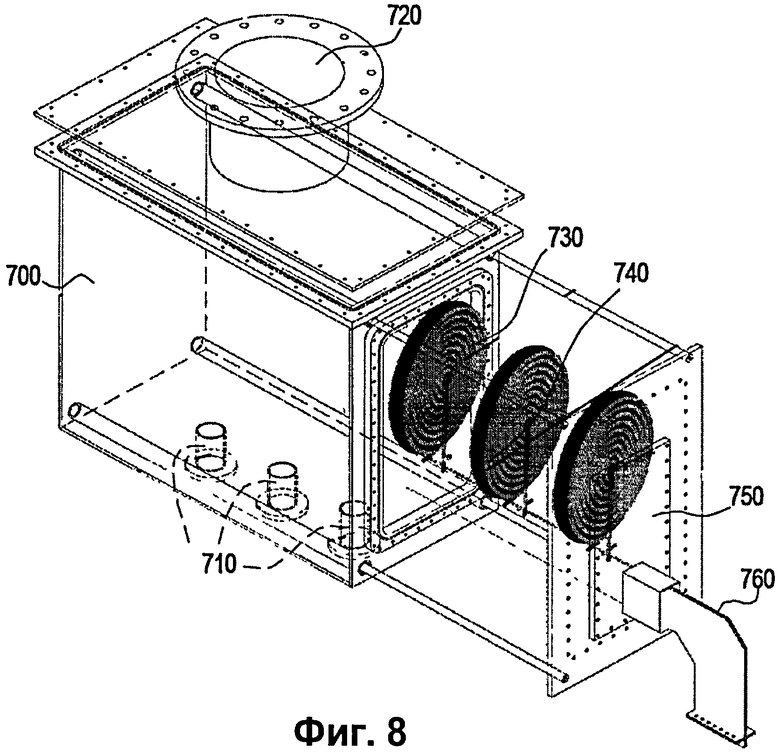

На Фиг.8 схематически представлено изображение в перспективе примера осуществления устройства для жидкостного уплотнения нескольких пористых изделий;

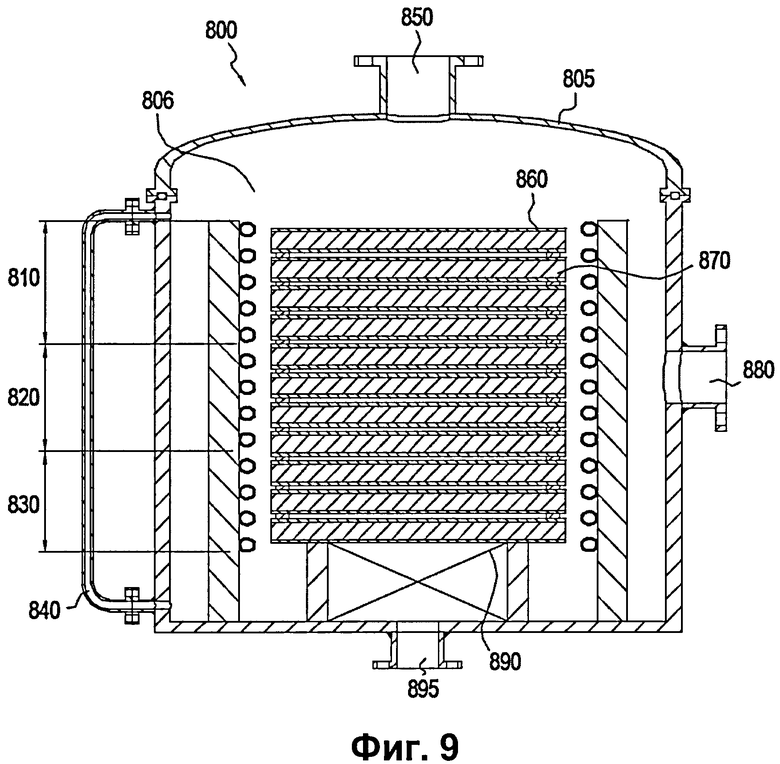

На Фиг.9 схематически представлено изображение в разрезе примера осуществления устройства для жидкостного уплотнения нескольких пористых изделий; и

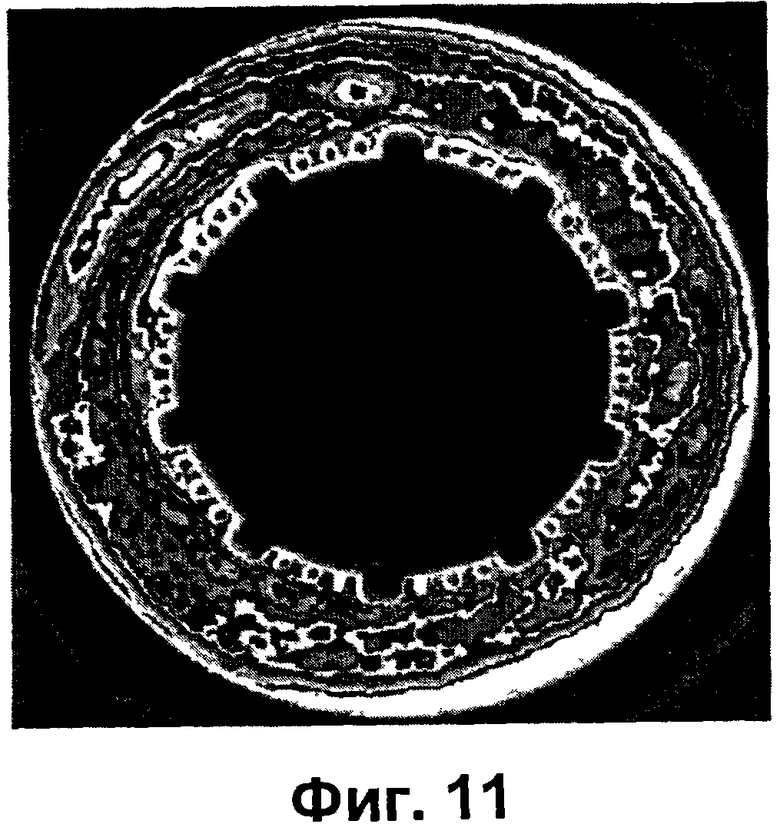

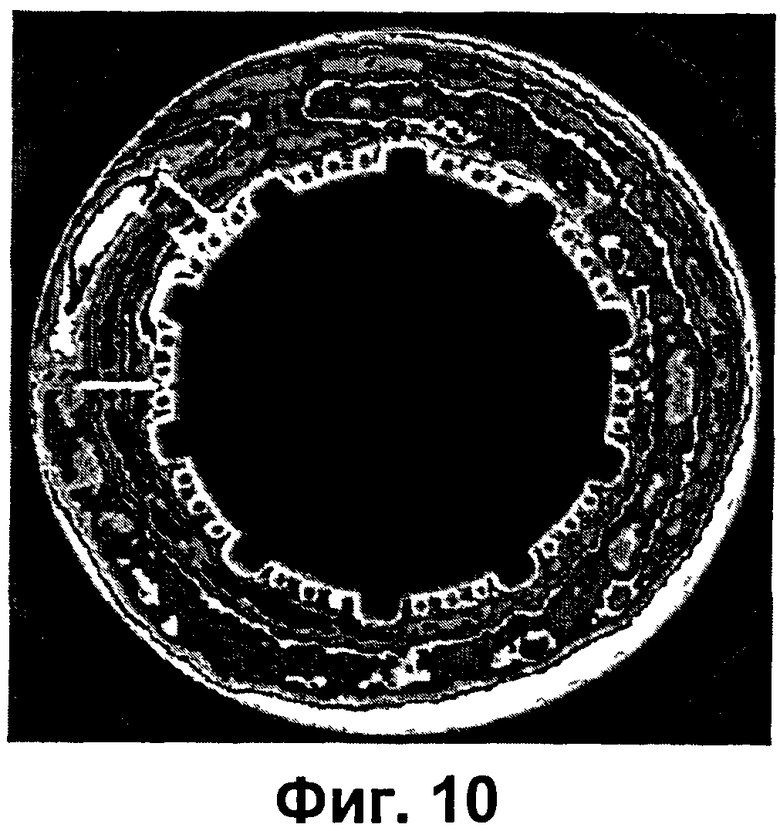

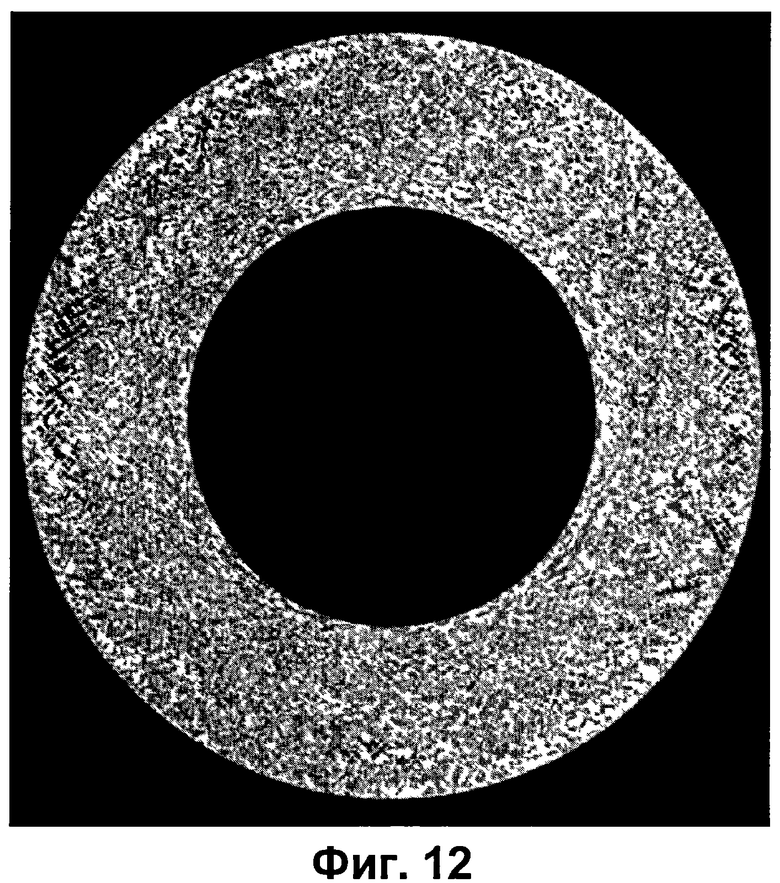

На Фиг.10-12 представлены рентгенограммы уплотненных пористых заготовок, показывающие влияние конструкции индукционных нагревательных катушек на уплотнение.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Характерная установка для уплотнения, предлагаемая согласно настоящему изобретению, включает одну или более реакционных камер, размер и конструкция которых предназначены для помещения в них одной или более деталей заготовок и соответствующих индукционных нагревательных катушек, которые по существу погружены в выбранный жидкостный предшественник. Например, реакционные камеры могут быть подходящим образом изготовлены из алюминия. Другие подходящие материалы включают немагнитные вещества, неограничивающие примеры которых включают стекло, нержавеющую сталь, керамику или их сочетания. В зависимости от размеров уплотняемых заготовок, камера может включать специализированные внутренние шины и катушки. Характерные примеры диаметров заготовок находятся в диапазоне приблизительно от 10'' до 25'', а толщины находятся в диапазоне от 11 мм до 50 мм. В частности, обычные примеры включают заготовки, диаметры которых составляют 15'' и 20''.

В каждой из одной или более камер установлены индукционные нагревательные катушки, соответствующие каждой обрабатываемой заготовке. Индукционные катушки и обрабатываемые заготовки предпочтительно установлены в соответствующем положении относительно друг друга посредством химически нереакционноспособных и термически стабильных опор, изготавливаемых, например, из неэлектропроводного материала из композитного стекла, который способен выдерживать реакционную среду из жидкого углеводорода (например, известного в данной области техники под маркой “G-10”).

Индукционные нагревательные катушки предпочтительно представляют собой охлаждаемые водой плоские спиральные катушки, которые обычно изготавливают из металлической меди. По этой причине желательно включать в систему водного охлаждения индукционных катушек специальный теплообменник, который будет более подробно описан ниже. Во время работы установки заготовку (или истертый тормоз), подвергаемую уплотнению, нагревают от индукционной катушки при помощи непосредственного взаимодействия.

На Фиг.1 и Фиг.2 схематически изображены вид сбоку и вид сверху катушек/реакционной камеры 100, в целом, в соответствии с настоящим изобретением. Для загрузки и выгрузки одной или более заготовок 160 необходимо установить, например, блокирующий механизм для верхней крышки 150, предназначенной для выборочного открытия.

Каждая реакционная камера 100 (то количество, которое имеется) соединена посредством общего трубопровода 180 для подачи жидкостного предшественника и общего выпускного трубопровода 140 с конденсатором и установкой для термического окисления. Заполнение, опорожнение и контроль каждой реакционной камеры 100 осуществляют при помощи системы компьютерного контроля. Отработанные пары, получаемые при проведении уплотнения, конденсируют и вновь направляют в реакторы, в то время как остаточный отходящий газ затем предпочтительно направляют в установку для термического окисления (не показана) и сжигают.

Для того чтобы заготовка достигла нужного значения плотности, желательно производить первоначальный нагрев центральной части заготовки выше температуры пиролиза жидкости-предшественника. По мере прохождения уплотнения фронт уплотнения движется в радиальном направлении от центра к внешним частям заготовки в соответствии с профилем нагревания, создаваемым индукционным нагреванием. В одном из примеров осуществления частоту источника напряжения устанавливают таким образом (с учетом характеристик материала заготовки), что приблизительно около центра заготовки образуется скин-слой. По мере уплотнения центральной части заготовки частоту источника напряжения повышают в соответствии с изменением электрических характеристик заготовки, вызываемым уплотнением.

Ниже рассмотрены некоторые особенности настоящего изобретения, и, в тех случаях, где это возможно, некоторым из них уделено особое внимание с точки зрения традиционных аспектов уплотнения способом пленочного кипения.

В одном из рассматриваемых примеров осуществления индукционные катушки, находящиеся в соответствующей реакционной камере, соединены с соответствующим источником напряжения. Пример коммерчески доступного источника напряжения, пригодного для указанного применения, представляет собой источник напряжения индукционного типа модели No. LSP 14-400/30 Lepel.

Напряжение от источника напряжения подается на индукционные катушки при помощи специально сконструированных (в зависимости от физического устройства конкретной установки для уплотнения) медных электрических шин, снабженных внешней сетью водяного охлаждения.

Источник напряжения Lepel, например, включает возможность удаленного ПИД (пропорционально интегрально-дифференциального) контроля цепи, и его функционирование можно контролировать и отслеживать с терминала управляющего компьютера. Рассматриваемое устройство также включает управление плотностью тока, напряжением, силой тока, частотой и/или температурой при помощи известных способов.

Подходящий жидкостный предшественник направляют в реакционную камеру (камеры) из резервуара хранения предшественника. Система включает традиционную систему транспортировки жидкости, предназначенную для транспортировки свежей (и использованной) жидкости-предшественника. Система транспортировки топлива может включать один или более удаленный резервуар для хранения, предназначенный для хранения запаса свежего жидкостного предшественника, а также для возможного временного хранения использованной жидкости-предшественника. Кроме того, может быть установлен относительно небольшой резервуар для хранения свежей жидкости-предшественника.

Один из примеров жидкости-предшественника, применяемой в предлагаемой системе, представляет собой циклогексан (С6Н12). Тем не менее, в зависимости от выбора жидкости-предшественника, соответствующий осаждаемый материал может представлять собой любой из перечисленных неограничивающих примеров: углерод, карбид кремния, нитрид кремния, карбид углерода-кремния или нитрид углерода-кремния. Для осаждения углерода внутри заготовки может быть использован, например, углеводород, такой как циклогексан, н-гексан, бензол, толуол или их сочетание. Для осаждения карбида кремния и нитрида кремния могут быть использованы метилтрихлорсилан, диметилдихлорсилан и метилдихлорсилан, трис-н-метиламиносилан или смеси других органосиланов.

Кроме того, может быть выбрана жидкость-предшественник, позволяющая производить совместное осаждение материалов. Например, осаждение смеси карбида кремния и нитрида кремния может быть произведено путем использования трис-н-метиламино-производного силана или другого соединения силана. Также, при соответствующем подборе смеси предшественников, могут быть получены совместно осаждаемые материалы, например карбид углерода-кремния и нитрид углерода-кремния. В зависимости от целевых свойств матрицы на начальном этапе уплотнения может быть выполнено покрытие поверхности раздела карбидом кремния или нитридом кремния или произведено соосаждение по всей уплотняемой матрице.

Предпочтительно, загружают достаточное количество жидкостного предшественника для по существу полного погружения уплотняемых заготовок, а также соответствующих им индукционных нагревательных катушек. Как уже было отмечено выше, в процессе пленочного кипения образуются газообразные частицы, из которых впоследствии образуется пироуглерод, осаждаемый на внутренних поверхностях пор заготовок. Предпочтительно производят улавливание максимально возможного количества паров предшественника, которые затем конденсируют для повторного использования в способе. Все же остающийся отходящий газ предпочтительно направляют в установку термического окисления, имеющую известную конфигурацию, с целью сжигания в отходящем газе остаточных углеводородов.

Конструкция индукционных катушек 130, применяемых в способе уплотнения с использованием пленочного кипения, очень важна для получения уплотненных заготовок, имеющих подходящие механические характеристики, включающие фрикционные характеристики.

Применение традиционных плоских катушек, сконструированных из полых медных трубок (квадратных или круглых), изображенных, например, на Фиг.3, может привести к нежелательному ″спиральному″ уплотнению (что иногда называют ″зеркальным эффектом″), соответствующему конструкции спиральной индукционной катушки. Было показано, что традиционные медные трубки относительно плохо подвергаются формованию (т.е. гнутся) в плоскую катушку, в особенности затруднительно поддерживать образование постоянного зазора между соседними витками катушки. В свою очередь необходимость поддерживать постоянный (и относительно небольшой) зазор между витками катушки создает конструкционные и производственные проблемы, связанные с необходимостью сгибания медных трубок с образованием плотных витков.

Особым различием между традиционной индукционной катушкой, изображенной на Фиг.3, и катушкой, изображенной на Фиг.4, является то, что традиционная индукционная нагревательная катушка 200, показанная на Фиг.3, изготовлена из квадратных или круглых полых медных трубок 230, изогнутых с образованием катушки требуемой формы. Функции медных трубок состоят как в передаче напряжения для индукционного нагрева (через металлическую медь), так и в транспортировке охлаждающей воды через впускной порт 250 и выпускной порт 260. Катушка 200, изображенная на Фиг.3, например, имеет номинальное отверстие 3/4'' (19,05 мм) с охватом внутреннего диаметра (ID), равным 18'' (457,2 мм), и охватом внешнего диаметра (OD), равным 8,5'' (215,9 мм).

В целях иллюстрации на Фиг.3 показана карбонизированная заготовка 240, помещенная внутрь алюминиевого держателя 220 и поддерживаемая держателем 270, изготовленным из G-10.

В противоположность этому, на Фиг.4 показан пример индукционной нагревательной катушки 300, предлагаемой согласно настоящему изобретению, которая изготовлена, например, из сплошной медной пластины толщиной 1/4 '' (6,35 мм), которую подвергают фрезерованию или иной механической обработке с получением требуемой формы 330 катушки, вместо того, чтобы изгибать или перекручивать с получением формы катушки, показанной на Фиг.3. Предпочтительно, для формования катушки из медной пластины используют операцию высокоточной механической обработки, например, фрезерование на станке с ЧПУ типа CNC и подобной обработки. Полую металлическую (например, из меди) трубку 335 для водяного охлаждения припаивают твердым припоем на внешнюю сторону (т.е., противоположную стороне, обращенной к используемой заготовке) медной катушки 330, подвергнутой механической обработке. Композиция припоя может представлять собой любой коммерчески доступный состав, пригодный для пайки меди твердым припоем, при условии, что он способен выдерживать предполагаемое воздействие высокотемпературного окружения.

Из-за того что для получения рассматриваемой индукционной катушки используют плоскую медную пластину, подвергнутую механической обработке, она может быть изготовлена с большей точностью (в частности, в отношении зазоров между витками катушки), чем изделие из гнутых медных трубок. Кроме того, медная пластина, подвергнутая механической обработке, не подвергается деформациям от перенапряжения и деформациям растяжения подобно изделию из гнутых медных трубок.

Зазор между соседними витками катушки, предлагаемой согласно настоящему изобретению, по существу единообразен и составляет приблизительно от 4 мм до 8 мм. Внешний диаметр каждой индукционной нагревательной катушки предпочтительно составляет приблизительно 25 дюймов (635 мм), а внутренний диаметр каждой индукционной нагревательной катушки предпочтительно составляет приблизительно 3 дюйма (76,2 мм).

Кроме того, в некоторых случаях наблюдали, что традиционная медная трубка раздувается и по меньшей мере становится склонной к разрыву (несколько напоминая процесс, происходящий при развитии аневризмы сосуда) (если на самом деле разрыв не происходит). В порядке рабочей гипотезы полагают, что традиционная индукционная катушка, изготовленная из медной трубки, становится слишком горячей для того, чтобы охлаждающая вода могла адекватно рассеивать тепло. Полагают, что это может вызывать испарение охлаждающей воды внутри традиционной медной трубки, что создает внутри трубки неприемлемое давление. Полагают, что указанное давление приводит к деформационному расширению трубки и повышению риска разрыва трубки.

Не следует недооценивать возможность разрыва медной трубки во время проведения способа уплотнения, поскольку следует помнить, что во время уплотнения катушка погружена в жидкий углеводородный предшественник. Если во время проведения уплотнения охлаждающая вода выйдет за пределы катушки (например, из-за нарушения целостности трубки), то вода испарится с образованием водяного пара, который представляет собой источник кислорода. Поскольку при проведении уплотнения температура жидкого углеводорода находится выше температуры его самовоспламенения, введение источника кислорода представляет собой серьезный риск возникновения взрыва.

Кроме того, недостатком традиционной индукционной катушки, изготовленной из медных трубок (например, показанной на Фиг.3), является получение спиральной характеристики уплотнения и слабого уплотнения в радиальных периферических внутренней и внешней частях, что видно на Фиг.10 и Фиг.11, описанных ниже.

"Спиральное уплотнение" представляет собой термин, известный в данной области техники, который обычно означает неравномерное уплотнение, в частности, в общем случае, характеризуемое кольцевыми "полосами" - участками, на которых уплотнение нетривиально отличается от соседних участков. Эта проблема в значительной степени связана с несовершенством в конструкции катушки, в особенности, в отношении величины зазора между соседними витками катушки. Следует понимать, что при недостаточно тщательном контроле изготовления катушки между витками катушки могут возникнуть зазоры, которые приводят к недостаточному нагреву расположенных вблизи заготовок. Это, в свою очередь, приводит к недостаточному уплотнению. Кроме того, плоские катушки обычно располагают на фиксированном расстоянии, что не позволяет регулировать глубину проникновения.

Заготовки, показанные на Фиг.10 и Фиг.11, были получены при проведении уплотнения способом пленочного кипения при помощи традиционных индукционных катушек, изготовленных из медных трубок. На обоих изображениях видны большие, расположенные по окружности участки вариаций плотности. В частности, на обеих заготовках виден участок очень низкой плотности (соответствующий белому участку приблизительно в районе “10 часов”). Кроме того, как уже было отмечено выше, плохое уплотнение можно отметить, например, на внешнем радиальном периферическом участке заготовок. См., например, белый участок, расположенный приблизительно вдоль нижних половин каждого из рентгеновских изображений.

На Фиг.12 показано аналогичное рентгеновское изображение, на котором представлена заготовка, уплотнение которой произведено при помощи индукционной катушки, изготовленной посредством механической обработки медной пластины, на которой затем при помощи пайки твердым припоем закреплена трубка для охлаждающей воды, описанная выше со ссылками на Фиг.4. Важной особенностью изображения, показанного на Фиг.12, по сравнению с изображениями, показанными на Фиг.10 и Фиг.11, является отсутствие на Фиг.12 отчетливых или явно выраженных расположенных радиально пятен и подобных им образований (в отличие от Фиг.10 и Фиг.11), которые указывают на значительные вариации степени уплотнения и, в частности, на участки с нежелательно низкой степенью уплотнения.

На Фиг.5 показан поперечный разрез одного сегмента индукционной катушки, предлагаемой согласно настоящему изобретению. Трубка 400 для охлаждающей воды припаяна к внешней стороне (по отношению к уплотняемой заготовке) медной катушки 402, изготовленной механической обработкой и применяемой в качестве индукционной нагревательной катушки. Для крепления катушки на опоре внутри реакционной камеры на внешней стороне трубки 400 для охлаждающей воды может быть установлено крепежное приспособление, например, стержень 401 анкера.

Как уже было указано выше, реакционная камера, предлагаемая согласно настоящему изобретению, включает по меньшей мере одну рассмотренную в настоящем описании индукционную нагревательную катушку, предназначенную для индукционного нагрева заготовки, закрепленной вблизи указанной катушки. Обычная конструкция включает пары катушек, между которыми закрепляют обрабатываемую заготовку.

В данной области техники известно, что до проведения уплотнения заготовки обычно представляют собой мягкие и податливые изделия. Таким образом, крепление заготовки относительно индукционной нагревательной катушки следует осуществлять таким способом, который позволяет уменьшать изгиб и другие виды искривлений и деформаций перед проведением уплотнения заготовки.

В одной из конструкций для закрепления заготовки в нужном положении могут быть использованы опорные элементы. См, например, Фиг.6 и Фиг.7. В соответствии с описанным выше примером заготовку закрепляют в нужном положении при помощи одной или более опор 530, закрепленных, например, на тех же самых опорах, на которых закреплены индукционные катушки. Опоры могут представлять собой, например, цилиндры, изготовленные из нереакционноспособного кварцевого стекла или алюминия, в которых в соответствующем месте проделан паз соответствующего размера. Как показано двусторонними радиальными стрелками на Фиг.6 и Фиг.7, радиальное (по отношению к заготовкам) положение некоторых или всех опор может быть уточнено, например, для облегчения введения заготовок относительно нагревательных катушек или для введения заготовок, имеющих разные диаметры.

Расстояние между катушками и заготовкой может быть отрегулировано при помощи ввинчивания или вывинчивания стержня 520 анкера (соответствующего стержню 401 анкера на Фиг.5) с целью обеспечения эффективного нагревания при проведении начального уплотнения. Регулировка указанного расстояния между индукционными катушками и заготовкой может способствовать регулировке плотности тока в заготовках при проведении индукционного нагревания, что позволяет предотвращать возникновение ″зеркального эффекта″ или ″спирального″ уплотнения, с одной стороны, и повышать выход по току за счет меньшего расстояния между катушкой и заготовкой.

Далее на Фиг.8 показано изображение в перспективе реакционной камеры 700, предлагаемой согласно настоящему изобретению, в которую помещены три заготовки (и соответствующие им индукционные нагревательные катушки). Указанное изображение приведено исключительно в качестве примера, показывающего уплотнение нескольких пористых деталей; возможно применение других конструкций и других элементов заготовок.

В целом, уплотнение нескольких деталей представляет собой другой путь получения углеродных дисков с использованием конфигурации, включающей уплотнение по меньшей мере трех изделий. В такой конфигурации жидкостный предшественник вводят в реакционную камеру 700 через порты 710. Напряжение от источника напряжения подают на индукционные катушки 730 по соответствующим образом расположенным (в зависимости от физической конструкции конкретной установки для уплотнения) медным электрическим шинам 760, снабженным сетью внешнего водяного охлаждения.

Как было отмечено ранее, во время проведения уплотнения пористые детали закрепляют и располагают в центре плоских катушек 730. Источник напряжения Lepel, например, включает возможность удаленного ПИД контроля цепи, и его функционирование можно контролировать и отслеживать с терминала управляющего компьютера. Рассматриваемое устройство также включает управление плотностью тока, напряжением, силой тока, частотой и/или температурой при помощи известных способов.

Жидкостный предшественник направляют в реакционную камеру (камеры) 700 из локального резервуара хранения предшественника. Предпочтительно, загружают достаточное количество жидкостного предшественника для по существу полного погружения уплотняемой заготовки (уплотняемых заготовок), а также соответствующих им индукционных нагревательных катушек. В процессе пленочного кипения образуются газообразные частицы, из которых частично образуется пироуглерод, осаждающийся на внутренних поверхностях пор заготовок. Пары предшественника отводят через выпускной трубопровод 720 и направляют во внешний конденсатор (не показан) для повторного использования в способе. Все же остающийся отходящий газ предпочтительно направляют в установку термического окисления (не показана).

В этом примере катушек/реакционной камеры 700 для загрузки и выгрузки пористых заготовок необходимо, например, производить отвинчивание и завинчивание болтов на передней панели 750 крышки реактора и соответствующем внешнем шинном соединении 760. Каждая реакционная камера 700 (то количество, которое имеется) соединена посредством общего трубопровода для подачи жидкостного предшественника и общего выпускного трубопровода 720 с конденсатором и установкой для термического окисления. Заполнение, опорожнение и контроль каждой реакционной камеры могут быть осуществлены при помощи системы компьютерного контроля. Отработанные пары, получаемые при проведении уплотнения, конденсируют и вновь направляют в реакторы, в то время как остаточный отходящий газ затем направляют в установку для термического окисления и сжигают.

На Фиг.9 показана другая установка для жидкостного уплотнения нескольких пористых деталей. На изображении показано уплотнение нескольких пористых деталей 870 внутри герметично закрытой реакционной камеры 800. Предварительно формируют загрузочную стопу, состоящую из нескольких пористых деталей 870 и графитных пластин 860, расположенных между ними. Загрузочную стопу помещают на керамическую или электрически изолированную консоль 890, и при проведении операции загрузки и выгрузки снимают крышку 805 печи. Напряжение от источника напряжения направляют на многозональные катушки 810, 820 и 830 через порт 880 напряжения. При проведении уплотнения возможно индивидуальное ПИД управление плотностью тока, напряжением, силой тока, частотой и/или температурой.

Нагревание пористых деталей 870 выполняют при помощи, например, многозональной индукционной катушки 810, 820, 830, которая непосредственно взаимодействует с графитовыми пластинами 860. Размеры ID и OD кольцевых графитовых пластин 860 аналогичны размерам кольцевых пористых деталей, а толщина кольцевых графитовых пластин составляет от 5 мм до 25 мм.

В описываемом случае фронты уплотнения распространяются от нагреваемых поверхностей заготовок, контактирующих с графитовыми пластинами 860. Жидкостный предшественник направляют в реакционную камеру 800, жидкость может быть подведена и выведена через порт 895. Индикатор 840 уровня жидкости показывает уровень жидкости-предшественника при проведении заполнения, опорожнения и уплотнения. В полость 806 реакционной камеры загружают достаточное количество жидкостного предшественника для по существу полного погружения загрузочной стопы. Также возможна непрерывная подача жидкостного предшественника во время проведения способа уплотнения.

Как было отмечено выше, при осуществлении способа уплотнения образуются газообразные частицы, и пары выпускают из порта 850 и направляют в конденсатор для возможного повторного использования. Неуловленный отходящий газ транспортируют в установку термического окисления, где происходит сжигание остаточных углеводородов.

Подразумевается, что было бы полезно закреплять заготовку относительно соответствующих катушек способом, позволяющим при проведении уплотнения вращать заготовку, подвергаемую действию нагревательных катушек, относительно ее центра. Например, в центре конкретной заготовки может быть установлен опорный узел, подходящим образом присоединенный к приводному устройству, расположенному за пределами соответствующей реакционной камеры. Согласно рассматриваемому способу, скорость вращения заготовки может составлять приблизительно от одного до пяти полных поворотов в минуту.

Согласно рассматриваемой системе, может быть полезно применять катушки и/или шины, имеющие неприлипающее электроизолирующее покрытие, например, изготовленное из эпоксида или политетрафторэтилена, способное предотвращать пробои изоляции под действием электрической нагрузки или короткое замыкание, вызываемое случайным контактом между заготовкой и катушкой и/или шиной.

Хотя настоящее изобретение было описано при помощи, как полагают, наиболее ценных с практической точки зрения примеров осуществления изобретения, следует особо отметить, что эти примеры приведены для иллюстрации и что существуют соответствующие варианты и модификации настоящего изобретения, не выходящие за пределы области охвата настоящего изобретения, определенной в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ МОЩНОСТИ ДЛЯ УПЛОТНЕНИЯ ОДНОГО ИЛИ БОЛЕЕ ПОРИСТЫХ ИЗДЕЛИЙ | 2007 |

|

RU2431629C2 |

| СПОСОБ УПЛОТНЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ | 2007 |

|

RU2431628C2 |

| СПОСОБ УПЛОТНЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ | 2007 |

|

RU2445405C2 |

| СПОСОБ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ИЗ ПАРОВОЙ ФАЗЫ МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ УГЛЕРОДА И КРЕМНИЯ И/ИЛИ БОРА | 1996 |

|

RU2158251C2 |

| СПОСОБ И СУБСТРАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ УПЛОТНЕНИЯ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ГАЗОВОЙ ФАЗОЙ | 2006 |

|

RU2429212C2 |

| УСТРОЙСТВО ДОСТАВКИ АЭРОЗОЛЯ, СОДЕРЖАЩЕЕ АТОМАЙЗЕР С БЕСПРОВОДНЫМ НАГРЕВОМ, И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2016 |

|

RU2806174C1 |

| УСТРОЙСТВО ДОСТАВКИ АЭРОЗОЛЯ, СОДЕРЖАЩЕЕ АТОМАЙЗЕР С БЕСПРОВОДНЫМ НАГРЕВОМ, И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2016 |

|

RU2710773C2 |

| СРЕДСТВО УПРАВЛЕНИЯ ДЛЯ ИНДУКЦИОННОГО УСТРОЙСТВА ДОСТАВКИ АЭРОЗОЛЯ | 2017 |

|

RU2838492C1 |

| СРЕДСТВО УПРАВЛЕНИЯ ДЛЯ ИНДУКЦИОННОГО УСТРОЙСТВА ДОСТАВКИ АЭРОЗОЛЯ | 2017 |

|

RU2736106C1 |

| ИНДУКЦИОННО НАГРЕВАЕМЫЙ СУСЦЕПТОР И УСТРОЙСТВО ДОСТАВКИ АЭРОЗОЛЯ | 2019 |

|

RU2806092C2 |

Настоящее изобретение относится к устройству для индукционного нагрева, в частности, включающему применение жидкостного уплотнения пористых изделий. Устройство для индукционного нагрева включает применение индукционных катушек, которые изготовлены механической обработкой медной пластины, а не изгибанием полого элемента в виде трубки с образованием катушки. Изготовление индукционных катушек путем высокоточной механической обработки плоской медной пластин обеспечивает получение конструкции индукционной нагревательной катушки, в которой с большой точностью возможна регулировка зазоров между витками катушки, преимущественно от 4 мм до 8 мм. При этом трубка для охлаждающей воды припаяна к внешней стороне медной катушки. Повышение эффективности нагревания за счет регулировки расстояния между индукционными катушками и заготовкой при проведении предварительного уплотнения заготовок, является техническим результатом изобретения. 3 н. и 25 з.п. ф-лы, 12 ил.

1. Способ изготовления индукционной нагревательной катушки, включающий механическую обработку или фрезерование металлической пластины, имеющей обращенные в противоположных направлениях первую и вторую стороны, для изготовления спиральной металлической индукционной нагревательной катушки, имеющей обращенные в противоположных направлениях первую и вторую стороны.

2. Способ по п.1, в котором металлическая пластина представляет собой медную пластину.

3. Способ по п.1 или 2, в котором механическая обработка или фрезерование включает управляемую компьютерным устройством механическую обработку или фрезерование, соответственно.

4. Способ по п.1, дополнительно включающий крепление металлической трубки для охлаждающей воды к одной из сторон конструкции спиральной металлической нагревательной катушки таким образом, что указанная металлическая трубка повторяет конструкцию спиральной металлической нагревательной катушки.

5. Способ по п.4, в котором крепление металлической трубки для охлаждающей воды включает припаивание твердым припоем металлической трубки для охлаждающей воды к конструкции спиральной металлической нагревательной катушки.

6. Способ по п.4, в котором металлическая трубка для охлаждающей воды имеет прямоугольное сечение.

7. Конструкция для индукционного нагрева, включающая:

опорную раму;

по меньшей мере одну пару спиральных индукционных нагревательных катушек, закрепленных на опорной раме и по существу параллельно установленных относительно друг друга; при этом указанные индукционные нагревательные катушки в паре расположены на определенном, разделяющем катушки, расстоянии друг от друга; и

источник электропитания, электрически присоединенный к паре индукционных нагревательных катушек;

в которой каждая спиральная индукционная нагревательная катушка изготовлена из плоской металлической пластины, подвергнутой механической обработке или фрезерованию, причем спиральная форма спиральной индукционной нагревательной катушки получена посредством указанной механической обработки или фрезерования.

8. Конструкция по п.7, в которой каждая спиральная индукционная нагревательная катушка, составляющая по меньшей мере одну пару спиральных индукционных нагревательных катушек снабжена трубкой для охлаждающей воды, расположенной в спиральном направлении вдоль спиральной формы спиральной индукционной нагревательной катушки.

9. Конструкция по п.8, в которой каждая трубка для охлаждающей воды припаяна твердым припоем к соответствующей спиральной индукционной нагревательной катушке.

10. Конструкция по любому из пп.7-9, в которой между соседними витками каждой индукционной нагревательной катушки имеется зазор, приблизительно составляющий от 4 до 8 мм.

11. Конструкция по любому из пп 7-9, в которой внешний диаметр каждой индукционной нагревательной катушки составляет приблизительно 25 дюймов (635 мм).

12. Конструкция по любому из пп 7-9, в которой внутренний диаметр каждой индукционной нагревательной катушки составляет приблизительно 3 дюйма (76,2 мм).

13. Конструкция по любому из пп.7-9, в которой опорная рама изготовлена из материала стекла G-10.

14. Конструкция по любому из пп 7-9, в которой каждая индукционная нагревательная катушка снабжена одной или более головкой болта, представляющей собой средства крепления индукционной нагревательной катушки к опорной раме.

15. Конструкция по п.14, в средства крепления индукционной нагревательной катушки выполнены с возможностью регулирования для регулировки расстояния между катушками в по меньшей мере одной паре индукционных нагревательных катушек.

16. Конструкция по любому из пп.7-9, в которой расстояние между катушками устанавливается путем регулировки расстояния между катушками и заготовкой пористого изделия.

17. Конструкция по любому из пп.7-9, в которой опорная рама снабжена одной или более опорами для удержания изделия, нагреваемого при помощи по меньшей мере одной пары индукционных нагревательных катушек, между соответствующими индукционными нагревательными катушками, находящимися на периферии изделия.

18. Способ уплотнения пористого изделия в устройстве индукционного нагрева, включающий:

крепление одного или более пористого изделия в одной или более соответствующих конструкций для индукционного нагрева, при этом каждая конструкция для индукционного нагрева включает:

опорную раму;

по меньшей мере одну пару спиральных индукционных нагревательных катушек, закрепленных на опорной раме и в целом параллельно установленных относительно друг друга; при этом указанные индукционные нагревательные катушки в паре расположены на определенном, разделяющем катушки, расстоянии друг от друга; и

источник электропитания, электрически присоединенный к паре индукционных нагревательных катушек;

в которой каждая спиральная индукционная нагревательная катушка изготовлена из плоской металлической пластины, подвергнутой механической обработке или фрезерованию, причем спиральная форма спиральной индукционной нагревательной катушки получена посредством указанной механической обработки или фрезерования;

причем пористое изделие закрепляют между соответствующей парой индукционных нагревательных катушек соответствующей конструкции для индукционного нагрева;

погружение конструкции для индукционного нагрева, в которой установлено пористое изделие, находящейся в реакционной камере, в жидкостный предшественник уплотнения таким образом, что жидкостный предшественник заполняет поры пористого изделия;

подачу электрического напряжения по меньшей мере на одну пару спиральных индукционных нагревательных катушек для обеспечения индукционного нагрева пористого изделия до температуры, вызывающей пиролиз жидкостного предшественника с образованием продукта пиролитического разложения, который осаждается внутри пор пористого изделия, что приводит к снижению пористости пористого изделия.

19. Способ по п.18, в котором начальная объемная плотность пористого изделия перед проведением уплотнения составляет приблизительно от 0,2 до 0,5 г/см3.

20. Способ по п.18, в котором конечная объемная плотность пористого изделия после проведения уплотнения составляет приблизительно от 1,50 до 1,90 г/см3±0,04 г/см3.

21. Способ по любому из пп 18-20, дополнительно включающий вращение пористого изделия относительно оси, перпендикулярной по меньшей мере одной паре спиральных индукционных нагревательных катушек.

22. Способ по любому из пп.18-20, в котором жидкостный предшественник выбран из группы, состоящей из: циклопентана, циклогексена, 1-гексена, бензина, толуола, метилциклогексана, н-гексана, керосина, гидродесульфированного керосина и бензола, а также их комбинаций.

23. Способ по любому из пп.18-20, в котором пористое изделие подвергают индукционному нагреву до температуры составляющей приблизительно от 900 до 1500°С.

24. Способ по любому из пп.18-20, в котором пористое изделие имеет по существу круглую форму, и его диаметр не превышает диаметра пары индукционных нагревательных катушек.

25. Способ по любому из пп.18-20, который включает использование множества конструкций для нагрева.

26. Способ по любому из пп.18-20, в котором источники электропитания множества конструкций для нагрева присоединены к общей электрической шине.

27. Способ по любому из пп.18-20, дополнительно включающий тепловую обработку, производимую после проведения целевого уплотнения, причем тепловая обработка включает:

полное извлечение жидкостного предшественника из реакционной камеры;

нагревание уплотненного пористого изделия до температуры, составляющей приблизительно от 1600 до 2400°С, при поддержании давления, составляющего приблизительно от 760 до 780 мм рт.ст., что составляет от приблизительно 1,01·105 Па до приблизительно 1,04·105 Па; и

постепенное снижение применяемой температуры нагревания до нуля по окончании тепловой обработки.

28. Способ по любому из пп.18-20, включающий:

установку начальных значений частоты и мощности, подаваемых на индукционные катушки, при которых начальная частота и мощность эффективны для создания такого количества тепла в области геометрического центра пористого изделия, которое достаточно для осуществления пиролиза паров жидкостного предшественника, предпочтительно в порах, находящихся в области геометрического центра заготовки,

подачу на индукционную катушку электропитания с начальной частотой, достаточной для проведения уплотнения области геометрического центра заготовки, до проведения существенного уплотнения других внутренних областей и внешней поверхности пористого изделия,

после проведения уплотнения области геометрического центра пористого изделия, подачу на индукционные катушки электропитания с одним или более установленными значениями частоты, при которых уровень напряжения и частота эффективны для такого нагревания внутренней части пористого изделия, при котором происходит пиролиз паров жидкостного предшественника и предпочтительное осаждение продукта пиролиза в порах, находящихся вблизи области геометрического центра заготовки,

регулирование уровня энергии, подаваемой на индукционные катушки, по одному или более установленным значениям частоты, таким образом, чтобы уровень напряжения и частота были эффективны для проведения последовательного уплотнения внутренних областей заготовки в радиальном направлении от области геометрического центра заготовки к наружным участкам заготовки, и

постепенное снижение значения мощности до нуля по окончании уплотнения.

| ИНДУКЦИОННАЯ ПЕЧЬ | 1992 |

|

RU2105434C1 |

| ИНДУКЦИОННАЯ УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ЗУБЧАТО-КОЛЕСНЫХ ДЕТАЛЕЙ, СПОСОБ ВЫСОКОЧАСТОТНОГО КОНТРОЛЯ НАГРЕВА ЗУБЧАТО-КОЛЕСНОЙ ДЕТАЛИ, ИНДУКЦИОННАЯ ЗАКАЛОЧНАЯ УСТАНОВКА, СПОСОБ ВЫСОКОЧАСТОТНОГО РЕГУЛИРОВАНИЯ ПОДАЧИ ПИТАНИЯ И ИНДУКЦИОННО-ЗАКАЛОЧНАЯ УСТАНОВКА | 1991 |

|

RU2113773C1 |

| ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1993 |

|

RU2044241C1 |

| Устройство для индукционного нагрева слябов | 1988 |

|

SU1669085A1 |

| US 2004253377 A, 16.12.2004 | |||

| US 3755644 A, 28.08.1973 | |||

| GB 1498085 A, 18.01.1978. | |||

Авторы

Даты

2011-01-27—Публикация

2007-08-07—Подача