Изобретение касается способа уплотнения пористой подложки материалом, получаемым путем химической инфильтрации из паровой фазы и состоящим из углерода, а также кремния и/или бора. Такой материал может представлять собой карбид кремния, карбид бора, а также любую промежуточную тройную систему Si-B-C.

Особой областью применения изобретения является изготовление деталей из композиционных материалов путем уплотнения волокнистой подложки или заготовки матрицей, получаемой химической инфильтрацией из паровой фазы и образованной, по меньшей мере частично, материалом, состоящим из углерода, а также кремния и/или бора.

Способы и устройство для химической инфильтрации из паровой фазы, позволяющие особенно изготовлять детали из композиционного материала с матрицей из SiC, описаны, например, по французских заявках на патенты 2401888 и 2567874 и международной заявке 87/04733, в то время как уплотнение заготовок матрицей, образованной, по меньшей мере частично, тройной системой Si-B-C, описано во французской заявке на патент 2668477.

Предназначенные для уплотнения волокнистые заготовки помещают в реакционную камеру печи, используемой для инфильтрации. Газообразную фазу предшественника образуемой матрицы подают, например, в верхнюю часть камеры. Обычно используемым газообразным предшественником SiC является метилтрихлорсилан (МТС) с добавкой водорода (H2). Как правило, используемым газообразным предшественником карбида бора является смесь хлорида бора (BCl3) и газообразного углеводорода или смеси углеводородов, например, пропана (C3H8) и/или метана (CH4) или природного газа. Матрицу или часть матрицы в тройной системе Si-B-C получают, исходя, например, из смеси МТС и BCl3, взятых в соответствующих пропорциях, в которую добавлен H2. В определенных условиях температуры и давления газовая фаза диффундирует внутрь доступных пор пористой системы заготовок вплоть до ее середины и реагирует с образованием на волокнах нужного осадка. На входе в камеру может быть осуществлен предварительный нагрев газовой фазы, например, путем пропускания газовой фазы через перфорированные пластины, поддерживаемые при температуре, существующей в камере. Остаточные газы извлекают путем откачки через выход, расположенный в основании камеры.

Такие способы дают удовлетворительные результаты, когда объем реакционной камеры, эффективно занимаемый заготовки, мал. Это также выполняется, когда заготовки требуют наличия поддерживающих приспособлений для сохранения их форм и когда они имеют малые толщины или удалены в печи друг от друга на большие расстояния. Примерами таких заготовок являются заготовки, предназначенные для изготовления элементов тепловой защиты, принимающих форму обтекателя космических кораблей, или для изготовления газовых рулей авиационных реактивных двигателей. В результате этого обычным является то, что степень эффективной загрузки печи, т.е. процент объема реакционной камеры, реально занимаемый заготовками, должен быть меньше 5%.

Однако характеристики этих известных способов определенно ухудшаются, когда значительно увеличивают степень заполнения печей. Это увеличение возможно с заготовками простой геометрии, которые не нуждаются в поддерживающих приспособлениях, или с толстыми заготовками. Это также возможно для толстых ориентированных заготовок, предназначенных для изготовления фрикционных деталей, в частности тормозных дисков для самолетов из композиционного материала с матрицей из SiC или Si-B-C, или, по меньшей мере частично, SiC или Si-B-C. Форма этих заготовок позволяет укладывать их в штабеля и достигать степени заполнения выше 25% и даже выше 30%.

Констатирование ухудшение характеристик известных способов инфильтрации заключается, в частности, в очень заметной неоднородности уплотнения в продольном направлении, т.е. в направлении истечения газовой фазы, начиная от ее входа в реакционную камеру до ее выхода. В данном случае наблюдают значительно более быстрое и заметное уплотнение заготовок, расположенных наиболее близко к входу газовой фазы, по сравнению с наиболее удаленными заготовками.

Другим недостатком является заметная неоднородность уплотнения толстых заготовок, т.е. существование сильного градиента уплотнения между серединой детали, где введение матрицы наименее заметно, и участками деталей, близкими к их наружной поверхности, где введение газовой фазы наиболее заметно.

Очевидно, что для увеличения производительности печей, используемых для инфильтрации, и улучшения качества производимых изделий необходимо уменьшить насколько возможно эти неоднородности уплотнений.

Продольная неоднородность уплотнения происходит главным образом из-за обеднения газовой фазы по мере того, как она движется вперед в реакционной камере. Чтобы это предотвратить, можно рассмотреть возможность увеличения количества газовой фазы, подаваемой в печь. Но это приведет к еще более быстрому и заметному уплотнению заготовок, расположенных вблизи места ввода газовой фазы, без уменьшения градиента уплотнения деталей по глубине.

Предметом настоящего изобретения является разработка способа химической инфильтрации из паровой фазы материала, состоящего из углерода, а также кремния и/или бора, позволяющего увеличить степень эффективной загрузки печей, используемых для инфильтрации, сильно уменьшая при этом неоднородность уплотнения в реакционных камерах печей между входом газовой фазы и выходом остаточных газов.

Другим предметом настоящего изобретения является разработка способа химической инфильтрации из паровой фазы, позволяющего уменьшить градиент уплотнения внутри толстых деталей.

Согласно заявленному, химическую инфильтрацию из паровой фазы внутрь пористой подложки осуществляют при температуре самое большее 1050oC, с помощью газовой фазы, содержащей газообразный предшественник материала, состоящего из углерода, а также кремния и/или бора и хлористого водорода (HCl).

Газообразный предшественник представляет собой газ или газовую смесь. Объемное содержание HCl по отношению к газообразному сырью кремния и/или бора составляет, предпочтительно, по меньшей мере 10%, например, по меньшей мере, равно 25%, при этом предшественником кремния является, например, МТС, а предшественником бора является BCl3.

Было установлено, что введение HCl в газовую фазу позволяет избежать ее преждевременного обеднения. В самом деле, присутствие HCl замедляет образование матрицы в изделиях, впервые подвергающихся воздействию газовой фазы, вводимой в печь, используемую для инфильтрации. В таком случае можно увеличить расход газообразного предшественника и, следовательно, степень загрузки печи без возникновения вышеупомянутых недостатков.

Химическая инфильтрация из паровой фазы может быть осуществлена с градиентом температуры, т.е. нагревая подложку таким образом, чтобы ее участки, удаленные от ее наружных поверхностей, имели бы более высокую температуру, чем участки, расположенные на их уровне.

Так как образование матрицы облегчено в участках подложки, имеющих более высокую температуру, создание градиента температуры позволяет бороться с неоднородностью уплотнения внутри подложки.

Нагрев подложки может быть осуществлен за счет контакта между поверхностью подложки и нагретым телом таким образом, чтобы возник градиент температуры между поверхностью подложки, контактирующей с нагретым телом, и поверхностями подложки, подвергающимися воздействию газового потока. Нагретым телом может быть якорь, электромагнитно связанный с катушкой индуктивности.

Когда подложка изготовлена из электропроводящего материала, например, углерода, ее нагрев может быть осуществлен индукционным способом, путем непосредственной связи с катушкой индуктивности.

Эти способы химической инфильтрации из паровой фазы с градиентом температуры описаны во французской заявке на патент 2711647.

Примеры осуществления способов описывают изобретение более подробно.

На прилагаемых рисунках показаны:

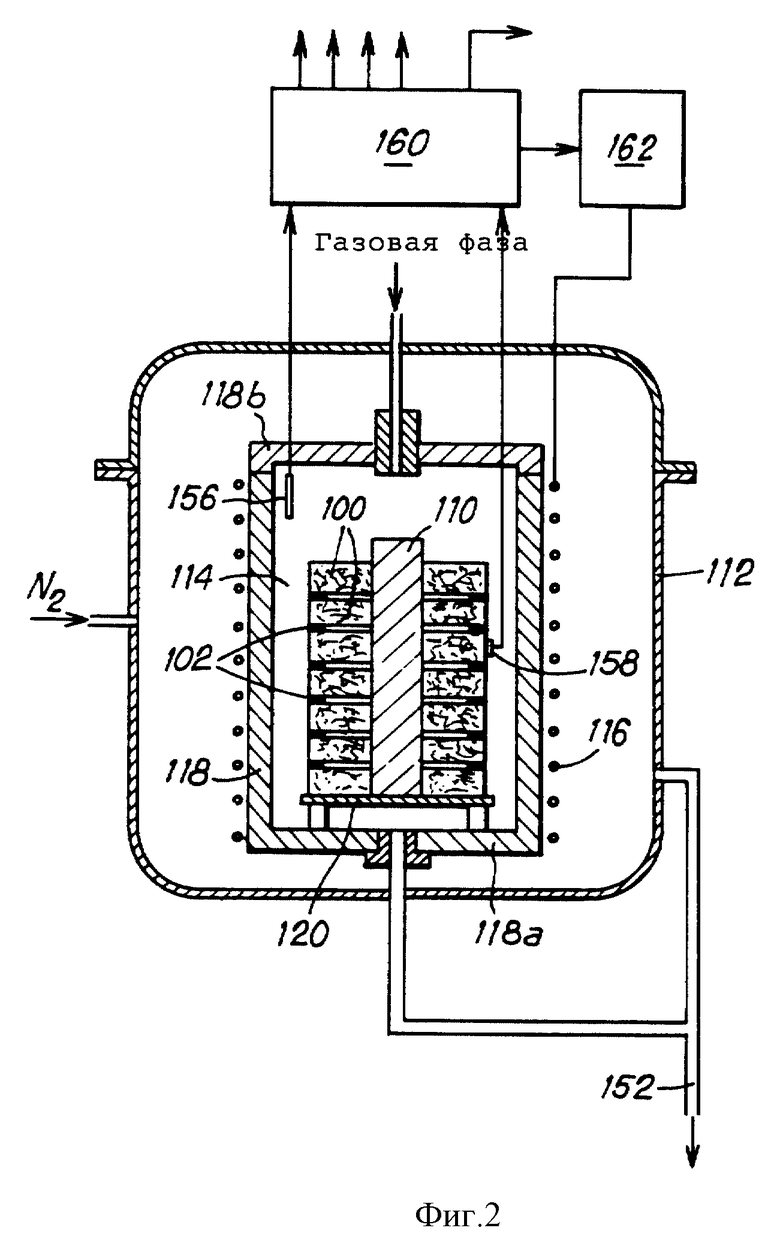

фиг. 1 - очень схематичное изображение устройства, позволяющего осуществлять способ химической инфильтрации из паровой фазы материала, состоящего из углерода, а также кремния и/или бора, при постоянной температуре, и

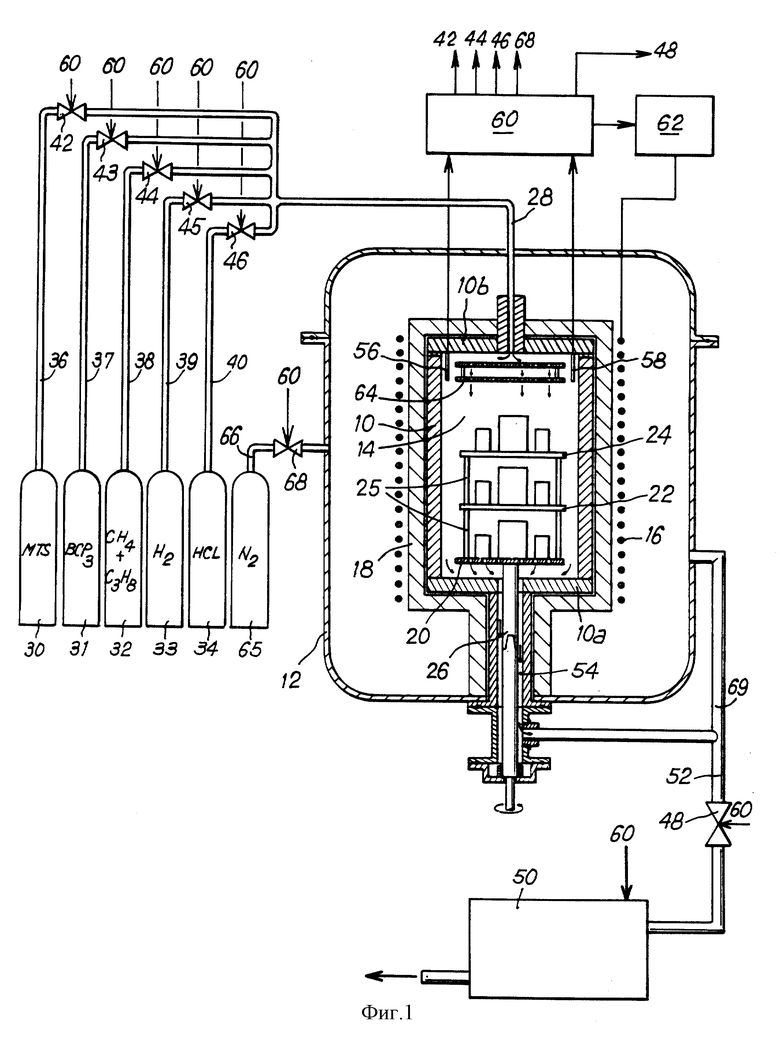

фиг. 2 - очень схематичное изображение устройства, позволяющего осуществлять способ химической инфильтрации из паровой фазы материала, состоящего из углерода, а также кремния и/или бора, с градиентом температуры.

Устройство, изображенное на фиг.1, является устройством того же типа, что описано в уже названной международной заявке 87/04733.

Графитовый якорь 10 , размещенный внутри герметичного металлического корпуса 12, ограничивает реакционную камеру 14. Внутри корпуса 12 якорь 10 окружен металлической катушкой индуктивности 16 с теплоизоляционной прокладкой 18. Якорь 10 имеет форму цилиндра с вертикальной осью, герметично закрытого дном 10а в его нижней части и съемной крышкой 10б в его верхней части.

Внутри камеры 14 уплотняемые подложки размещают на основной пластине 20, способной вращаться вокруг вертикальной оси, совпадающей с осью якоря 10 и катушки индуктивности 16. Дополнительные пластины 22, 24, поддерживаемые пластиной 20 посредством расположенных между ними распорок 25, позволяют осуществить загрузку подложек на несколько уровней, в данном примере в общей сложности на три уровня. Вращение основной пластины 20 осуществляется посредством двигателя (не показан), соединенного с валом 26, проходящим через нижнюю стенку корпуса 12 и дно 10a якоря и прикрепленным к нижней стороне пластины 20.

Газовую фазу, способную образовывать материал матрицы, предназначенный для уплотнения подложек, подают через трубопровод 28, который подходит к верхней части камеры 14 через крышку 10б. Газовая фаза содержит смесь газообразного предшественника материала матрицы и HCl. Газообразный предшественник зависит от природы матрицы. Для матрицы SiC газообразным предшественником является МТС с добавкой H2. Для матрицы из карбида бора газообразным предшественником является смесь BCl3 и предшественника углерода. Этим последним может быть алкан, алкил или алкен, один или в смеси, например, смесь C3H8 и CH4 (или природный газ). Для матрицы, образованной тройной системой Si-B-C, газообразным предшественником является смесь МТС и BCl3 с добавкой H2. Газы МТС, BCl3, C3H8 + CH4, H2 и HCl поступают из источников 30, 31, 32, 33, 34 через подающие трубы 36, 37, 38, 39, 40, снабженные инжекционными клапанами 42, 43, 44, 45, 46 и присоединенные к трубопроводу 28.

Отвод остаточных газов из камеры 14 осуществляют путем открывания клапана 48, который соединяет камеру 14 с приспособлением для откачки 50 через по меньшей мере один отводящий трубопровод 52. Приспособление для откачки 50 представляет собой, например, водяной насос. Трубопровод 52 сообщается с нижней частью камеры 14 через кольцевой канал 54, образованный вкруг вала 26.

Сигналы, вырабатываемые датчиками давления 56 и температуры 58, показывающие давление и температуру в камере 14, передаются в автомат 60. Он управляет насосом 50 и клапаном 48, чтобы установить нужное давление в камере 14 перед впуском газовой фазы, и управляет генератором 62, питающим катушку индуктивности 16, чтобы поддерживать температуру в корпусе на нужной величине. Кроме того, автомат 60 управляет клапанами 42, 43, 44, 45, 46, чтобы регулировать расходы соответственно МТС, BCl3, C3H8 + CH4, H2 и HCl в зависимости от предварительно определенного состава газовой фазы.

Газовая фаза, проникающая в реакционную камеру 14, сначала контактирует с подогревающим экраном 64 в форме расположенных друг над другом перфорированных пластин. Так как подогревающие пластины расположены внутри реакционной камеры, они постоянно находятся при температуре камеры. Это позволяет довести газовую фазу до нужной температуры до ее контактирования с уплотняемыми подложками.

Пространство вокруг якоря 10 внутри корпуса может непрерывно продуваться нейтральным газом, таким как азот (N2). Он поступает из источника газа 65 через патрубок 66, снабженный клапаном 68, управляемым автоматом 60. Таким образом, азот образует вокруг реакционной камеры прослойку из нейтрального газа. Азот отводят через патрубок 69, который соединен с отводящим трубопроводом 52 вне корпуса 12.

Опыты по химической инфильтрации из паровой фазы матрицы SiC были осуществлены на установке, описанной выше. Во время каждого опыта на каждом из трех уровней загрузки печи размещают один и тот же комплект пористых подложек, в который входят:

- цилиндрический образец A со структурой из ориентированных углеродных волокон диаметром 90 мм и толщиной 35 мм,

- три цилиндрических образца B диаметром 35 мм и высотой 35 мм с той же структурой,

- цилиндрический образец C диаметром 15 мм и высотой 35 мм с той же структурой,

- цилиндрический образец D диаметром 15 мм и высотой 8 мм с той же структурой и

- кубический образец E объемом приблизительно 2 см3 подложки из углеродных волокон, частично уплотненной путем засасывания порошка в вакууме.

Структура образцов A, B, C и D сформирована путем укладки в штабель и постепенного ориентирования двумерных слоев из углеродных волокон, как описано во французской заявке на патент 2584106. Эта структура идентична структуре, которую имеют заготовки для тормозных дисков из углерод-углеродного композиционного материала, которыми оснащаются самолеты типа "Airbus".

Подложка образца E представляет собой войлок из углеродных волокон, частично уплотненный путем вакуумного засасывания порошкообразного углерода, как описано во французской заявке на патент 2671797.

Каждый из опытов проводят при давлении (P) в реакционной камере 10 кПа и отношении расходов H2(Q(H2)) и МТС(Q(МТС)), равном 6, в течение общего времени (t) 20 часов.

Первую серию из трех опытов I, II, III проводят при температуре T в реакционной камере 1010oC Q(МТС), равном 150 см3/мин (н.у.) (см3/мин при нормальных условиях), и Q(H2), равном 90 см3/мин (н.у.), придавая расходу HCl (Q(HCl)) значения 0, 37,5 и 75 см3/мин (н.у.) соответственно, т.е. составляющие последовательно 0,25 и 50% от расхода МТС.

Четвертый опыт проводят, удваивая Q(МТС) и Q(H2) по сравнению с опытом III и оставляя другие параметры неизменными.

Пятый опыт проводят в тех же условиях, что и опыт IV, за исключением температуры T, сниженной с 1010oC до 950oC.

Шестой опыт проводят в тех же условиях, что и опыт V, за исключением расхода (Q(HCl), удвоенного от 75 см3/ мин (н.у.) до 150 см3)/мин (н.у.).

Чтобы охарактеризовать полученные результаты в отношении уплотнения подложек SiC, оценивают следующие характеристики:

- относительное увеличение массы Δm/m каждой подложки, где Δm - разность между массой m подложки в конце опыта (после уплотнения) и начальной массой m подложки,

- продольную неоднородность уплотнения (меду входом и выходом газов), т. е. изменение уплотнения в зависимости от местонахождения подложек в реакционной камере, оцениваемую, измеряя для каждого типа подложки отношение увеличения массы Δm/m на "верхнем" уровне (более близком к входу газовой фазы) к увеличению массы Δm/m на "нижнем" уровне (более удаленном от входа газовой фазы),

- неоднородность инфильтрации, т.е. градиент уплотнения между серединой и поверхностью подложек, оценивая, измеряя на разных уровнях, "верхнем", "среднем" и "нижнем", реакционной камеры отношение прироста масс Δm/m подложки A, имеющей наибольший объем, к приросту массы Δm/m подложки C, имеющей наименьший объем среди подложек A, B, C одной и той же природы и высоты,

- толщину осадка SiC на волокнах, измеряемую методом дифракции лазерного излучения с точностью порядка 0,1 мкм,

- выход уплотнения, оцениваемый путем вычисления отношения фактического прироста массы подложек к теоретически возможному общему приросту масса в зависимости от количества израсходованного МТС.

Полученные результаты сгруппированы в таблицах 1-4, приведенных ниже.

Очевидно, что процессы, осуществленные с удвоенными расходами МТС и H2, дают самые значительные приросты массы. Самыми равномерными уплотнениями являются те, которые получены при наименее высокой температуре (950oC), в особенности в присутствии HCl.

Результаты приближаются наиболее близко к оптимальной теоретической величине (1) для процесса, осуществленного с удвоенными расходами МТС и H2 при более низкой температуре и в присутствии HCl.

Как и перед этим, наилучшие результаты получены для процесса с удвоенными расходами МТС и H2, при низкой температуре и в присутствии HCl.

В случае процессов с удвоенными расходами МТС и H2 и при низкой температуре (950oC) присутствие HCl приводит к уменьшению выхода, но он лучше распределен по комплекту загрузки печи и, что также важно в промышленном плане, практически отсутствуют паразитные осадки на подогревающих пластинах.

Результаты, представленные в приведенных выше таблицах, бесспорно показывают, что для уменьшения неоднородности уплотнения SiC как в объеме печи, так и внутри одной и той же детали, выгодно осуществлять химическую инфильтрацию в паровой фазе при относительно низкой температуре, предпочтительно ниже 1000oC в присутствии HCl и увеличивая расход МТС.

Процесс химической инфильтрации из паровой фазы SiC может быть осуществлен с градиентом температуры, например, при помощи устройства, схематически показанного на фиг. 2.

Это устройство более конкретно предназначено для уплотнения кольцевых заготовок 100, таких как заготовки тормозных дисков, изготовленные из теплопроводящего материала, например углеродных волокон. Заготовки укладывают в штабель вокруг центрального цилиндрического сердечника из графита 110, образующего якорь, при этом вся совокупность находится на неподвижной изолирующей пластине 120. Заготовки 100 могут быть слегка удалены друг от друга при помощи прокладок 102, чтобы облегчить доступ газовой фазы к основным поверхностям заготовок. Реакционная камера 114, в которой размещены якорь и уплотняемые заготовки, ограничена изолирующей стенкой 118, не проводящей электричество, с дном 118a и крышкой 1186. Катушка индуктивности 116 окружает стенку 118, при этом все находится внутри корпуса 112.

Приспособления для подачи в камеру 114 газовой фазы МТС + H2 + HCl и отвода остаточных газов подобны приспособлениям устройства, изображенного на фиг. 1, и не представлены. Тем не менее отмечается, что отводящий трубопровод 152 присоединен непосредственно к нижней части камеры 114 через дно 118a. Кроме того, камера 114 не оснащена приспособлениями для подогрева входящей газовой фазы.

Якорь 110 нагревается за счет электромагнитной связи с катушкой индуктивности 116. Нагрев кольцевых заготовок осуществляется за счет контакта их внутренних цилиндрических поверхностей с якорем 110. В таком случае устанавливается термический градиент между этими внутренними поверхностями и их открытыми внешними поверхностями, которые охлаждаются за счет излучения и конвекции при контакте с газовой фазой, введенной в камеру. Этот градиент зависит, в частности, от размерных характеристик и теплопроводности заготовок. Генератор 162, питающий катушку индуктивности 116, управляется таким образом, чтобы по меньшей мере в начале процесса инфильтрации температура частей заготовок, прилегающих к якорю, была бы много выше минимальной температуры осаждения SiC, т.е. приблизительно 700oC. Следовательно, уплотнение SiC осуществляется преимущественно в этих частях заготовок. Таким образом избегают слишком быстрого уплотнения частей заготовок, близких к их наружным поверхностям, которое могло бы привести к преждевременной закупорке системы пор, препятствующей уплотнению в середине и приводящей к возникновению сильного уплотнения внутри полученных изделий.

Концепция химической инфильтрации из паровой фазы с градиентом температуры известна. Здесь она находит особенно интересное применение благодаря присутствию в газовой фазе HCl, которое оказывает особенно благоприятное воздействие на равномерность матрицы.

В устройстве, изображенном на фиг. 2, подложки 100 нагреваются посредством якоря 110, с которым они контактируют. Когда позволяет проводящая природа подложек (например, углеродные или графитовые подложки с относительно высоким содержанием волокон), может быть рассмотрен нагрев подложек, по меньшей мере частичный, за счет прямой связи с катушкой индуктивности; в этом случае якорь, в случае необходимости, может быть упущен. Хотя индуцируемые токи возникают скорее вблизи поверхности подложек, благодаря охлаждению открытых поверхностей подложек за счет излучения и конвекции устанавливается нужный термический градиент.

Способ согласно изобретению пригоден для химической инфильтрации из паровой фазы материала, состоящего из углерода, а также кремния и/или бора, в подложки любого типа, способные выдерживать операционные условия и химически совместимые с газовой фазой. Способ может быть использован для осуществления уплотнения матрицей, состоящей исключительно или частично из этого материала. В этом последнем случае матрица может быть дополнена одной или несколькими матричными фазами, образованными из других материалов, осажденными до и/или после материала, состоящего из углерода, а также кремния и/или бора.

Изобретение касается способа уплотнения пористой подложки, например волокнистой подложки, материалом, получаемым химической инфильтрацией из паровой фазы, состоящим из углерода, а также кремния и/или бора. Инфильтрацию осуществляют при температуре, не превышающей 1050°С, с использованием газовой фазы, содержащей газообразный предшественник вводимого материала и хлористый водород, объемное содержание которого по отношению к газообразному предшественнику кремния (например, метилхлорсилану) и/или бора, например BCl3, предпочтительно составляет по меньшей мере 25%. Способ позволяет увеличить степень эффективной загрузки печей, используемых для инфильтрации, сильно уменьшая при этом неоднородность уплотнения в реакционных камерах печей между входом газовой фазы и выходом остаточных газов, а кроме того, уменьшить градиент уплотнения внутри толстых деталей. 9 з.п. ф-лы, 2 ил., 4 табл.

| EP 0483009 А1, 30.04.1992 | |||

| SU 759491 А, 30.08.1980 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ из КАРБИДАКРЕМНИЯ | 0 |

|

SU268969A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МЕТАЛЛА | 2009 |

|

RU2401888C1 |

| ЕМЯШЕВ А.В | |||

| Газофазная металлургия тугоплавких соединений | |||

| - М.: Металлургия, 1987, с.26, 27, 76-79, 131 - 136. | |||

Авторы

Даты

2000-10-27—Публикация

1996-04-12—Подача