Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и устройствам для выработки энергии in situ (т.е. на месте производства работ) в подводных условиях. В частности, изобретение касается способов и устройств для осуществления подводных технологических процессов и/или привода подводного производственного оборудования, при которых для выработки энергии используется окисляемая текучая среда и окислитель.

Уровень техники

Получение углеводородов из подводных скважин требует осуществления различных видов управления течением жидкостей, добываемых из скважин. Все такие средства управления требуют подачи энергии в место расположения скважин для приведения в действие клапанов, двигателей, электронных схем и прочих установок.

Традиционно энергоснабжение подводно-устьевых комплексов осуществляют в форме электроэнергии, передаваемой по изолированным медным проводам, и в форме энергии жидкости, передаваемой по трубопроводам с небольшим внутренним диаметром. Передачу энергии на подводный комплекс осуществляют с берегового пункта управления или с центральной платформы.

В последнее время происходит существенное увеличение потребления энергии для различных целей управления на подводно-устьевых комплексах. Это связано с внедрением оборудования с увеличенным энергопотреблением, систем нагрева и систем увеличения давления жидкостей (подкачки) в целях обеспечения гарантированного течения жидкостей, причем часто это связано с системами длинных жидкостных магистралей. Это увеличение потребления энергии влечет за собой значительное увеличение мощности систем электроснабжения. По мере роста уровней потребления энергии, а также одновременного (как правило) увеличения расстояния между пунктом управления и подводно-устьевым комплексом, передача гидравлической энергии становится все менее привлекательной.

Исторически системы передачи электроэнергии на подводные установки всегда являлись источником множества технологических проблем. В частности, это касается конструкций концевой разделки кабелей, проходных изоляторов и систем соединителей для подводного сочленения. Очень высокая надежность, которая получена для концевых элементов трубопроводов и элементов соединения систем трубопроводов, в системах электроснабжения еще не достигнута. В то время как концевые элементы трубопроводов и соединения трубопроводов можно реализовать, используя целиком металлические конструкции, такой подход невозможен для систем электроснабжения, которые требуют применения электроизоляционных материалов, т.е. неметаллических материалов. Множество таких материалов и соответствующие конструкции оборудования подвержены проникновению молекул воды, а в некоторых случаях проникновению воды значительной солености, что снижает первоначальные изоляционные свойства в такой степени, которая приводит к состоянию неработоспособности. За последнее время сделаны многочисленные усовершенствования, но проблемы по-прежнему встречаются, особенно в случае повышенных напряжений.

В некоторых случаях в индустрии подводной добычи нефти и газа указанные проблемы успешно решаются применением резервирования систем в тех местах, где важна функциональность, так чтобы при выходе из строя одной системы другая продолжала работать. Однако известны случаи отказа нескольких схем резервирования по причине однородности возникающих в них отказов, т.е. конструкция системы или технологические процессы оказываются таковыми, что, по существу, в одно и то же время происходит отказ одного вида в двух резервирующих друг друга элементах. Для достижения истинного резервирования, успешными решениями являются те, которые основываются на двух независимых, целиком отличающихся технологиях. Такие решения снижают вероятность потенциальных отказов в системе, вызванных систематическими ошибками конструирования или изготовления. В системах, спроектированных независимым образом (особенно с применением независимых технологий), не должно быть общих ошибок конструирования.

Кроме того, перекачка необработанных жидкостей из скважин по магистралям требует либо поддержания определенной минимальной температуры этих жидкостей, либо других способов предотвращения образования гидратов и/или твердых углеводородов/асфальтенов, например, путем добавки ингибиторов, таких как MEG или метанола (в случае гидратов), или в типичном случае дизельного топлива (в случае твердых углеводородов), или иных химических веществ.

Большинство способов контроля гидратов или твердых углеводородов основано на поддержании минимальной температуры (в зависимости от давления), обычно посредством теплоизоляции. Однако теплоизоляция жидкостных магистралей является дорогостоящим мероприятием, особенно в условиях больших глубин. Обогрев также используется в основном на переходных участках перекачки, так как постоянный обогрев является дорогостоящим (например, за счет электричества).

Наличие недорогого источника тепла на подводно-устьевом комплексе и/или в промежуточных пунктах между пунктом добычи углеводородов и пунктом назначения могло бы облегчить перекачку сырья при повышенных температурах и повышенных давлениях, при использовании менее дорогой теплоизоляции.

На некоторых месторождениях давление на устье фонтанирующей скважины является недостаточным для передачи жидкости по всей длине протяженных, по существу, вертикальных участков трубопровода, так как эффективной перекачке жидкости мешает как ее статическое давление, так и силы трения.

В настоящее время планируется внедрение как мультифазной подкачки необработанного жидкого сырья скважин, так и сжатие, по существу, сухого газа, причем при последней операции потребляется значительно большее количество энергии. Для сжатия газа рассматриваются установки мощностью 50-100 МВт, а для мультифазной подкачки, по существу, жидких фаз - установки обычно мощностью 2-10 МВт.

В области подводной передачи электроэнергии за последние 10 лет наметилось существенное продвижение, причем в настоящее время такие элементы, как проходные изоляторы, соединители для подводного сочленения и трансформаторы выпускаются на номинальные напряжения порядка 36 кВ, а некоторые элементы и на более высокие напряжения. Разрабатываются частотные преобразователи большой мощности. Однако, в случае линий электропередачи очень большой протяженности (например, более 500 км), имеются ограничения на передачу переменного тока подводными кабелями, и единственным практическим выходом из положения является передача электроэнергии на постоянном токе. Преобразование постоянного тока в переменный в диапазоне напряжений 145-300 кВ при больших значениях мощности с технической точки зрения является нетривиальной задачей и было бы очень дорогостоящим. Неясно также, какая надежность может быть достигнута с оборудованием такого типа.

Таким образом, использование электроэнергии в подводных условиях, как для привода компрессоров/подкачивающих насосов, так и для нагрева в больших масштабах и на больших удалениях, имеет определенные ограничения.

В качестве альтернативы может рассматриваться передача энергии в форме горючих химических веществ.

Когда 1 кг водорода вступает в реакцию с 8 кг кислорода (кислородно-водородная газовая смесь), выделяется примерно 14 МДж тепла, т.е. при ежесекундном сгорании 9 кг кислородно-водородной газовой смеси вырабатывается приблизительно 14 МВт энергии. Аналогично, при ежесекундном сгорании перекиси водорода вырабатывается порядка 2,5 МВт тепловой энергии.

Если задача заключается только в нагревании, то данное количество тепла будет поднимать температуру массы жидкости, исходящей из скважины, до значения, необходимого для отсутствия гидратов. Если задача состоит в сжатии и подкачке, то лишь малая доля указанной энергии может быть преобразована в энергию вращательного движения - остальная будет потеряна из-за низкого кпд парогенератора или потрачена на нагревание.

Часто на объектах, где размещаются модули с сжиженным природным газом, или на платформах имеется природный газ, доступный по приемлемой цене. Таким образом, водород также можно получать по приемлемой цене путем риформинга природного газа. Везде в мире водород потребляется в широких масштабах на заводах по производству удобрений и в установках крекинга. Хотя это и непростой процесс (переработка природного газа в водород), но хорошо зарекомендовавший себя, предсказуемый процесс, как с технической, так и с коммерческой точки зрения.

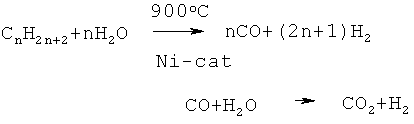

Получение водорода путем риформинга природного газа может быть описано следующими уравнениями

Наиболее экономически выгодным способом получения кислорода в больших количествах является его получение посредством криогенной технологии, хотя также доступны и другие способы. Таким образом, на типичных объектах добычи природного газа и кислород, и водород могут быть получены экономически выгодными способами.

Получение перекиси водорода основано на электролизе, и топливо получается в больших количествах по цене порядка 1 доллара США за килограмм. При удельной теплоте сгорания всего 2,5 МДж/кг данный вид топлива не может экономически конкурировать с водородом в качестве рентабельного энергоносителя широкомасштабного применения. У перекиси водорода имеется преимущество, состоящее в возможности его транспортирования в жидкой форме (на водной основе) по одной подающей магистрали, экономически эффективным способом с береговой площадки или верхних сооружений платформы на подводно-устьевый комплекс, что хорошо совместимо с подводной технологией в целом. Перекись водорода является экономически эффективной только для небольших установок, где экономия топлива не является важным фактором.

Риформинг природного газа для получения водорода требует весьма значительного подвода энергии в форме тепла. В общем, считается, что для получения необходимого количества тепла приходится сжигать 25% природного газа при условии, что он является единственным источником тепла. На площадках получения сжиженного природного газа, где имеются крупные газотурбинные установки для привода компрессоров, какую-то часть тепла можно также отбирать от выходящих газов турбины, используя их бесплатно.

При рассмотрении отличительных особенностей настоящего изобретения могут оказаться полезными следующие данные:

- при сгорании кислородно-водородной газовой смеси получается пар с температурой 2420°C;

- при сгорании Н2 в воздухе получаются газы с температурой 1900°C;

- при сгорании 100% перекиси водорода получаются продукты с температурой 1012°C;

- при сгорании 98% перекиси водорода получаются продукты с температурой 952°C;

- при сгорании 95% перекиси водорода получаются продукты с температурой 892°C.

Раскрытие изобретения

Таким образом, задачей настоящего изобретения является создание источника энергии для подводного комплекса, который не основывается на передаче электроэнергии с удаленного пункта управления/энергетической станции (береговой станции) и/или с центральной платформы.

Решение этой задачи достигается благодаря способу и устройству, охарактеризованным в соответствующих пунктах формулы изобретения.

Получение энергии осуществляется за счет химической реакции между газообразными водородом и кислородом (или другой подходящей окисляемой текучей средой и окислителем). При этом на выходе вырабатывается полезная энергия, а также образуется вода в качестве побочного продукта. Последнюю желательно выпускать в окружающую среду - морскую воду, что не приводит к каким-либо вредным химическим последствиям. Превращение двух газов или текучих сред в полезную энергию может происходить в форме сгорания с образованием высокотемпературной фазы и/или путем прямого превращения в электрическую энергию посредством топливного элемента, и/или за счет иных реакций двух газов или текучих сред. Указанные текучие среды можно либо транспортировать на подводный комплекс посредством специализированных трубопроводов, проложенных между пунктом управления и подводно-устьевым комплексом, либо хранить в специальных резервуарах высокого давления на подводном комплексе.

Газообразный водород и кислород, или, как вариант, жидкую перекись водорода подают на подводный участок нагревания/подкачки/сжатия, где происходит их сжигание с целью получения пара (в случае водорода и кислорода, когда образуется кислородно-водородная газовая смесь, т.е. Н2+O2) или пара плюс кислород (в случае перекиси водорода, т.е. H2O2). Полученный пар используется для нагревания потока углеводородов, исходящего из скважины, в теплообменнике и/или для приведения в движение паровой турбины, которая, в свою очередь, вращает компрессор или насос (мультифазный или однофазный, в зависимости от задачи) с целью увеличения давления потока продукта, получаемого из скважины (подкачки).

В настоящем изобретении, с одной стороны, предлагается способ выработки энергии в подводных условиях, содержащий этапы, при которых:

- раздельно подают окисляемую текучую среду и окислитель для смешивания на подводном комплексе, при этом окисляемую текучую среду и окислитель выбирают для осуществления химической реакции in situ с высвобождением энергии;

- полученную энергию подводят к средствам привода, которые работают за счет, по меньшей мере, одного из следующих видов энергии: тепловой, кинетической, энергии давления и электрической энергии и служат для осуществления подводных технологических процессов и/или приведения в действие добывающего оборудования.

Желательно, чтобы в качестве окисляемой текучей среды использовался водород, а в качестве окислителя - кислород. Как вариант, в качестве окисляемой текучей среды может использоваться перекись водорода, при этом окислитель является катализатором.

В одном из вариантов осуществления изобретения под водой предусматривается камера сгорания для сжигания in situ смеси окисляемой текучей среды и окислителя. В другом варианте осуществления окисляемую текучую среду и окислитель подают в топливный элемент, который предусматривается под водой и служит для выработки электрической энергии in situ. В еще одном варианте осуществления способ включает в себя операцию введения газообразных продуктов сгорания непосредственно в магистраль - в поток углеводородного материала, поступающего из нефтяной/газовой скважины.

В еще одном варианте осуществления изобретения производят выпуск газообразных продуктов сгорания во впускное отверстие паровой турбины, соединенной в качестве приводного механизма с компрессором или насосом. При этом компрессор/насос служит для увеличения давления в магистрали, в потоке углеводородного материала, поступающего из нефтяной/газовой скважины. В другом варианте осуществления способ включает в себя этапы выпуска газообразных продуктов сгорания в теплообменник, где теплота от продуктов сгорания передается потоку углеводородного материала, поступающего из нефтяной/газовой скважины. В еще одном варианте осуществления способ включает в себя этап выпуска газообразных продуктов сгорания в сепаратор, посредством которого жидкая водная фаза отделяется от газообразных продуктов сгорания.

Отделенную жидкую водную фазу желательно смешивать с газообразными продуктами сгорания, так чтобы происходило парообразование в точке перед впускным отверстием турбины.

В соответствии с настоящим изобретением желательно, чтобы способ включал в себя этапы, при которых предусматривают топливный элемент в подводном резервуаре высокого давления и создают в топливном элементе давление, большее, чем давление окружающей морской воды. Создать давление в топливном элементе можно либо за счет окисляемой текучей среды, либо за счет окислителя, которые подаются в резервуар высокого давления и в топливный элемент. Отработавшую воду из топливного элемента можно выпускать в море.

С другой стороны, в настоящем изобретении предлагается аппарат для выработки энергии в подводных условиях, который содержит:

- раздельные средства подачи окисляемой текучей среды и окислителя для их смешивания на подводном объекте, при этом окисляемую текучую среду и окислитель выбирают с целью осуществления in situ химической реакции с высвобождением энергии;

- средства для подведения полученной энергии к средствам привода, которые работают за счет, по меньшей мере, одного из следующих видов энергии: тепловой, кинетической, энергии давления и электрической энергии и служат для осуществления подводных технологических процессов и/или приведения в действие добывающего оборудования.

Подачу окисляемой текучей среды и окислителя можно производить с берегового пункта или с центральной платформы на поверхности моря. Как вариант, подача окисляемой текучей среды и окислителя производится с подводных резервуаров высокого давления.

Желательно, чтобы средством подвода энергии являлось, по меньшей мере, одно из следующих: камера сгорания, турбина и топливный элемент.

Желательно, чтобы средствами привода, которые получают энергию благодаря химической реакции между окисляемой текучей средой и окислителем, являлось, по меньшей мере, одно из следующих: турбина/компрессор, преобразователь постоянного тока в переменный и теплообменник.

В одном из вариантов осуществления изобретения предусматривается камера сгорания, в которой окисляемая текучая среда и окислитель смешиваются и сжигаются с целью получения газообразных продуктов сгорания. Камера сгорания содержит выпускное отверстие для продуктов сгорания, которое в одном из вариантов осуществления сообщается с потоком углеводородного материала, поступающего по магистрали из нефтяной/газовой скважины.

В другом варианте осуществления в камере сгорания предусматривается выпускное отверстие для продуктов сгорания, которое сообщается с теплообменником, передающим теплоту от газообразных продуктов сгорания к потоку углеводородного материала, поступающему по магистрали из нефтяной/газовой скважины.

В еще одном варианте осуществления предусматривается камера сгорания с выпускным отверстием для газообразных продуктов сгорания, которое соединено с впускным отверстием турбины, при этом турбина, в качестве приводного механизма, соединяется с компрессором или насосом, который, в свою очередь, сообщается с потоком углеводородного материала, поступающего по магистрали из нефтяной/газовой скважины. Выпускное отверстие турбины может быть соединено с теплообменником, а также, как вариант, или дополнительно, соединено с сепаратором, служащим для отделения жидкой водной фазы от газообразных продуктов сгорания.

Желательно, чтобы сепаратор сообщался с выпускным отверстием камеры сгорания для выходящих газов и использовался для ввода воды в поток газообразных продуктов сгорания на входе турбины.

В варианте осуществления, содержащем сепаратор, указанный сепаратор можно построить так, чтобы он содержал теплообменники в виде, по существу, вертикальных труб, которые проходят насквозь через верхнюю часть резервуара высокого давления, составляя оболочку сепаратора/теплообменников, при этом трубы теплообменников образуют герметично закрытые объемы, заполненные веществом, пригодным для осуществления фазового превращения жидкость/газ при температурах, преобладающих в объеме сепаратора/теплообменника, и пригодным для обратного превращения при температурах окружающей среды, например, окружающей морской воды, так что, по меньшей мере, одна, а в предпочтительном случае каждая из герметичных труб образует отдельную систему теплообмена, не содержащую подвижных частей.

В другом варианте осуществления аппарат содержит топливный элемент, служащий для выработки электрической энергии за счет химической реакции между окисляемой текучей средой и окислителем. При этом топливный элемент располагается в резервуаре высокого давления, и, внутри указанного резервуара высокого давления, он поддерживается под давлением, большим, чем давление окружающей морской воды. В таком варианте осуществления для создания давления в топливном элементе в резервуар высокого давления может подаваться один из раздельно подаваемых компонентов: окисляемая текучая среда или окислитель. Как вариант, давление в резервуаре высокого давления может создаваться посредством отдельной среды.

Дополнительно в резервуаре высокого давления может располагаться химический реактор, содержащий внутренние трубопроводы, посредством которых производится предварительный нагрев окисляемой текучей среды и/или окислителя до температуры, подходящей для оптимальной работы топливного элемента. Трубопроводы химического ректора могут быть также предусмотрены для передачи тепла от жидкостей, которые должны выпускаться из топливного элемента, к жидкостям, которые подаются в топливный элемент.

Таким образом, настоящее изобретение включает в себя применение окисляемой текучей среды и окислителя для выработки энергии в подводных условиях в соответствии с вышеописанным способом. В качестве окисляемой текучей среды желательно использовать водород или перекись водорода, а в качестве окислителя может быть использован кислород или катализатор.

В одном из вариантов осуществления изобретения окисляемая текучая среда и окислитель используются для получения электрической энергии в топливном элементе в подводных условиях. В другом варианте осуществления окисляемая текучая среда и окислитель используются для привода турбины/компрессора в подводных условиях. А в еще одном варианте осуществления окисляемая текучая среда и окислитель используются для питания теплообменника.

Окисляемая текучая среда и окислитель также могут быть использованы для улучшения течения углеводородного материала по магистрали при подводной добыче нефти и/или газа.

Краткое описание чертежей

Преимущества и выгодные отличия способа и устройства, предлагаемых в настоящем изобретении, станут более понятны из последующего описания и формулы изобретения. Следует понимать, что отличия, показанные на чертежах, а также изложенные в описании и формуле изобретения, могут применяться по отдельности или в произвольном сочетании, при этом каждое из отличий вносит в изобретение полезный вклад.

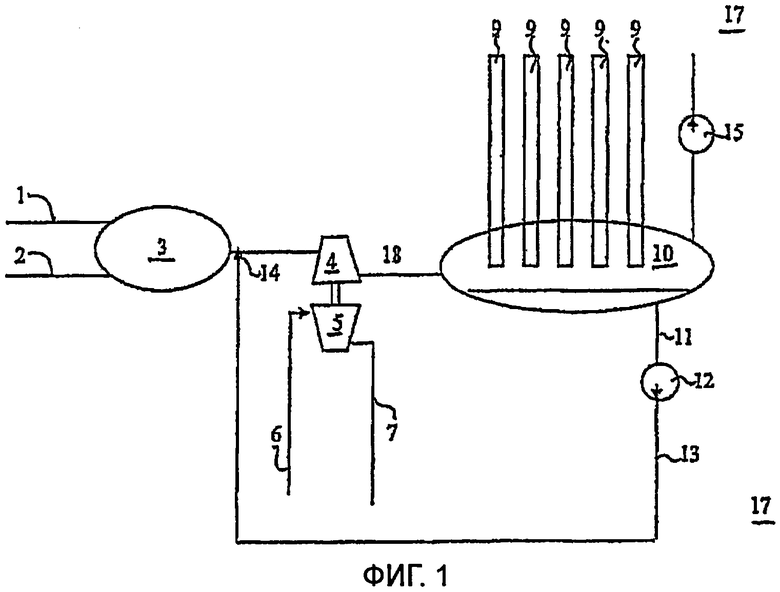

Фиг.1 изображает систему передачи и выработки энергии, сжигания кислородно-водородной газовой смеси в камере сгорания и использования получаемого пара для привода турбины.

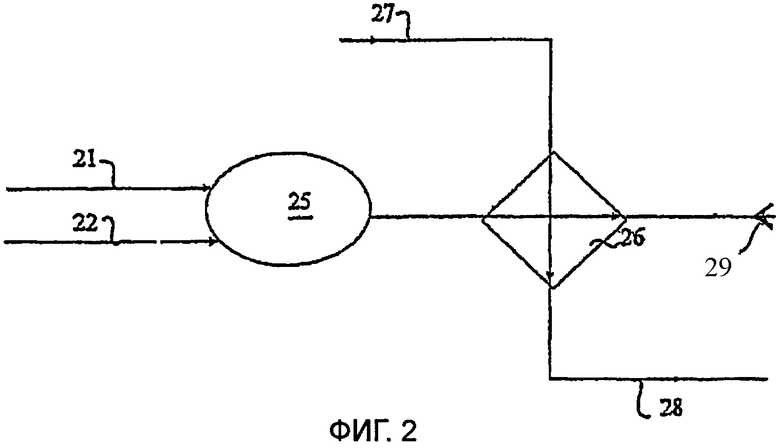

Фиг.2 изображает простую систему для нагревания посредством сжигания кислородно-водородной газовой смеси в камере сгорания и нагревания потока материала, поступающего из скважины, в теплообменнике.

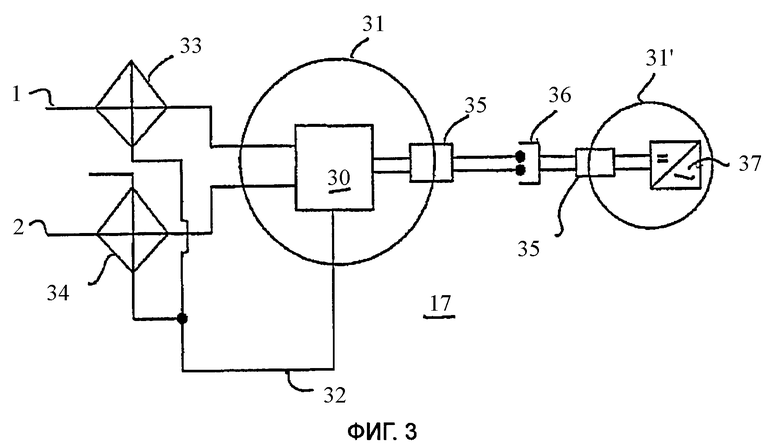

Фиг.3 схематически изображает топливный элемент, питающий постоянным током преобразователь постоянного тока в переменный.

Осуществление изобретения

В данной заявке приводится описание только применения кислородно-водородной газовой смеси, хотя очень близкие способы могут быть использованы для перекиси водорода, за тем исключением, что при сгорании перекиси водорода дополнительно к жидкой воде получается кислород. Это отличие сказывается на кпд энергетической системы (выброс с противодавлением в окружающую морскую воду), но в своей основе работа энергетической системы на базе кислородно-водородной газовой смеси аналогична работе энергетической системы на базе перекиси водорода. Таким образом, дается описание наиболее экономичной системы выработки энергии в больших масштабах.

Далее, согласно фиг.1, будет описана система передачи энергии и система преобразования.

Водородная магистраль 1 и кислородная магистраль 2 подают газ с берега или с морской платформы в находящуюся на подводно-устьевом комплексе камеру 3 смешивания и сгорания через обратные клапаны (не показаны). Воспламенение газовой смеси (кислородно-водородной) осуществляется традиционными средствами (не показаны).

Образующийся пар подается на вход паровой турбины 4, которая приводит во вращение компрессор 5 (или, если требуется, то, как вариант, приводит в действие мультифазный насос). В компрессор через магистраль 6 подается добываемый газ, а через магистраль 7 из компрессора выводится газ высокого давления. Пар, выходящий из турбины, по выпускному трубопроводу 18 подводится к теплообменнику/сепаратору 10. Теплообменник/сепаратор 10 представляет собой резервуар высокого давления, который обычно работает при давлениях в области 0,5-2 бар, и удерживает под давлением наружную морскую воду 17. Трубы 9 представляют собой герметично закрытые теплообменники, работающие в режиме фазового превращения: горячая среда, находящаяся внутри камеры теплообменника/сепаратора 10, нагревает жидкий хладагент, который содержится в трубе в жидкой фазе, превращая его в газовую фазу, которая поднимается в верхнюю часть трубы и, охлаждаясь, переходит в жидкую фазу, которая стекает вниз по стенкам трубы. Теплообменники такого типа известны и хорошо зарекомендовали себя, в том числе и в подводном оборудовании. На рынке предлагается множество видов охлаждающих жидкостей, применяемых в промышленных технологиях общего назначения. Теплообменник рассматриваемого типа не содержит никаких подвижных частей, занимает мало места и пригоден к продолжительной эксплуатации под водой без какого-либо технического обслуживания.

Сепаратор будет собирать в своей нижней части жидкую воду, конденсированную из газообразного состояния, а также, в остальной части объема, лишний водород или кислород (в зависимости от точности подачи обоих газов). Обе фазы необходимо удалять из камеры теплообменника/сепаратора 10.

Расчеты показывают, что газовый компрессор 15, который требуется для удаления лишней газовой фазы из теплообменника/сепаратора 10, и насос 12, который требуется для удаления водной фазы, оба имеют весьма умеренную номинальную мощность по сравнению с мощностью основной турбины 4. Если предположить, что кислородно-водородная газовая смесь идеальна, и имеет место идеальное соотношение объемов газов, то газовый компрессор 15 будет излишним, но на практике такой случай маловероятен.

Одна практическая трудность, касающаяся работы газовой турбины 4, состоит в том, что температура горения кислородно-водородной газовой смеси очень высока и могла бы потребовать особых материалов для лопаток турбины и других элементов. Такое требование крайне нежелательно, и, поэтому, чтобы использовать стандартную технологию паровых турбин, конденсированную водную фазу или ее часть удаляют через магистраль 11, нагнетают насосом 12 через магистраль 13 и смешивают в точке 14 с продуктами сгорания, выходящими из камеры сгорания 3, создавая тем самым увеличенный массовый поток пара при более низкой температуре. Лишнюю конденсированную воду выпускают в море 17 (схема выпуска не показана).

Следует отметить, что в целях наглядности представленный процесс сильно упрощен. Практическая конструкция требует ряда технологических элементов, таких как изолирующие клапаны, клапаны управления, и ряда измерительных приборов различного типа. Однако все необходимые элементы в настоящее время вполне доступны в исполнении для подводного использования и в общепромышленном исполнении, пригодном для морского применения. Например, большой технологический клапан управления недавно был сертифицирован для подводного применения совместно с подводными системами разделения. Системы определения уровня для границы раздела водной/газовой фазы в резервуаре высокого давления уже в течение нескольких лет успешно эксплуатируются в условиях зоны морского дна.

Некоторые из элементов, показанных на фиг.1, требуют тепловой изоляции, что, вероятно, является одной из наиболее трудных задач, связанных с предметом настоящего изобретения. Однако за последние 10 лет индустрия значительно продвинулась в этой области, и, хотя технически это и не простая задача, в настоящее время уже имеются подходящие материалы, выпускаемые в промышленных количествах, и разработаны соответствующие процессы.

Далее, согласно фиг.2, будет описана простая система нагревания.

Водородная магистраль 21 и кислородная магистраль 22 подают газ с берега или с морской платформы в находящуюся на подводно-устьевом комплексе камеру 25 сгорания через обратные клапаны (не показаны). Воспламенение газовой смеси (кислородно-водородной) осуществляется традиционными средствами (не показаны).

Полученный пар направляется в теплообменник 26 и охлаждается потоком 27 продукта, выходящего из скважины. Вода в жидком виде и любой лишний газ выводятся через обратный клапан 29. Нагретый продукт скважины выводится через магистраль 28.

В своей простейшей форме описанная система нагревания не содержит никаких подвижных частей, находящихся под водой, и не требует никакого управления своей работой под водой, за исключением изолирующих (запорных) клапанов в подающих магистралях (не показаны).

При практическом применении желательно производить смешивание газов в оптимальном соотношении, чтобы получать почти 100% пар с минимумом лишнего газа любого типа, который бы выходил в окружающую среду. Это потребовало бы контроля подачи газов и управления расходом газа в каждой из магистралей. Существуют проверенные технические решения, пригодные для подводного применения, которые могут надежно работать с чистыми однофазными текучими средами.

В некоторых случаях применения было бы весьма привлекательно выпускать пар непосредственно в поток продукта скважины. Однако это было бы приемлемо только в исключительных случаях, при использовании в системе и при ее изготовлении металлов с высокими металлургическими свойствами, так как присутствие молекул свободного кислорода в продуктах, поступающих из скважины, неприемлемо, а молекулы свободного водорода привели бы к увеличению парциального давления водорода, что может вызывать увеличение хрупкости сварных швов трубопроводов.

Два процесса, представленные на фиг.1 и фиг.2, могут быть совмещены и непроизводительно расходуемая энергия из паровой турбины 4, фиг.1, может быть подведена к теплообменнику 26, фиг.2, так чтобы эта энергия использовалась для нагревания добываемых углеводородных материалов. Добыча сухого газа главным образом основывается на холодной перекачке, и, таким образом, сочетание двух процессов наиболее уместно в случаях подкачки мультифазных технологических текучих сред с преобладающим содержанием нефти, когда обычно предпочтительной является горячая перекачка получаемой текучей среды.

Один из вариантов осуществления изобретения, представленный на фиг.3, заключается в организации топливного элемента 30 в резервуаре 31 высокого давления с целью получения химической реакции между кислородом и водородом. Таким образом, в топливном элементе кислород и водород соединяются, образуя воду, одновременно вырабатывая электроэнергию, откуда электрическая энергия может подаваться для осуществления подводных технологических процессов и/или приведения в действие технологического оборудования. Технология топливных элементов к настоящему времени заняла прочные позиции в других отраслях техники. Необходимо внести некоторые изменения в существующие конструкции, чтобы стало возможным подвергнуть топливный элемент действию окружающей среды с высоким давлением, но исследования показывают, что это практически осуществимо. При повышенных давлениях можно даже получить увеличение производительности типовых топливных элементов.

В предпочтительном варианте осуществления изобретения давление в топливном элементе обычно создается за счет одного из подводимых газов (одной из текучих сред) по магистралям 1 или 2. При этом давление доводится до величины немного большей, чем давление окружающей морской воды 17 при рабочих условиях, так чтобы облегчить выпуск отработавшей воды по магистрали 32 в морскую воду 17 без какой-либо дополнительной подкачки и, таким образом, без осложнений, связанных с наличием движущихся механических частей. Для создания давления в топливном элементе 30, находящемся в резервуаре высокого давления 31, в принципе, может быть использован любой из подводимых газов (любая из текучих сред) по магистрали 1 или 2. В частности, для этого привлекательно использовать кислородную фазу по магистрали 2, чтобы не подвергать резервуар высокого давления 31 действию высокого парциального давления водорода. Контакту с водородом с высоким парциальным давлением свойственны проблемы увеличения хрупкости металла в сварных швах металлической конструкции 8, которые испытывают большие напряжения растяжения.

Таким образом, работа топливного элемента 30 под давлением в условиях зоны морского дна вполне осуществима. Однако температуры, которые обычно встречаются в условиях морской воды 17, значительно ниже, чем оптимальная рабочая температура типичного топливного элемента 30. Вода, выпускаемая по магистрали 32, которая в типичном случае выходит при температуре 80°С, естественно, будет использована для нагревания газов/текучих сред посредством теплообменников 33, 34, но этой энергии не достаточно, чтобы получить оптимальную рабочую температуру.

Существуют несколько способов снижения остроты указанной температурной проблемы:

- часть электрической энергии с выхода топливного элемента можно использовать для нагревания подводимых газов/текучих сред в теплообменниках (что, по сути, требует повышенной выработки электроэнергии), которые не показаны;

- трубы/трубопроводы, переносящие подводимые газы/текучие среды, можно спирально обвить (с применением тепловой изоляции) вокруг коллектора или устьевой арматуры, которая переносит добываемую текучую среду, так чтобы подводимые газы нагревались за счет добываемой текучей среды, что также не показано.

На многих подводных установках также имеются «тепловые банки» (теплоизолированные резервуары с морской водой, размещенные вокруг технологического оборудования с целью снижения образования гидратов), которые дают возможность нагревать газы/текучие среды, подводимые к топливному элементу, за счет имеющихся излишков тепла. Таким образом, существует множество источников энергии, пригодных для приведения во взаимное соответствие температуры подводимых газов/текучих сред и рабочих условий топливного элемента.

Возможность использования резервуаров 31, 31' высокого давления в условиях морской воды 17 подтверждает опыт создания установок подводного разделения, в которых успешно использованы углеродистые стали с пределом прочности 500 МПа для построения больших резервуаров высокого давления. В таких резервуарах 31, 31' высокого давления с успехом применяется внутреннее покрытие легированной сталью, а также они снабжаются растворимыми анодами и наружным покрытием для защиты от коррозии.

Индустрия морской добычи нефти и газа достигла больших успехов в области создания, установки в зоне морского дна и эксплуатации трубопроводов всех типоразмеров, начиная от трубопроводов с отверстием малого диаметра 6,5 мм для комбинированных реагентопроводов до тяжелых труб диаметром 1000 мм для магистральных линий нефтепровода. Общим является то, что способы создания экономически выгодных конструкций для данного типа окружающей среды найдены для всех случаев. Имеется большое множество удачных конструкций для присоединения таких трубопроводов на подводных объектах.

Для обеспечения подачи кислорода и водорода посредством трубопроводов обычно могут иметь место два подхода:

- использование трубопроводов с небольшим внутренним диаметром в комбинированном реагентопроводе для передачи сигналов управления/ химических реагентов при малых значениях массопередачи (не показан);

- использование отдельных трубопроводов 1, 2 с наружными стенками, находящимися в непосредственном контакте с морской водой 17 (обычно при больших значениях массопередачи).

Как вариант, окислитель можно передавать по трубопроводу, а также водород или окисляющий реагент могут храниться в резервуарах высокого давления на самом подводном объекте.

Отличительным свойством газообразного водорода, Н2, является то, что его молекулы очень малы и стремятся пройти через стенки металлического трубопровода любого типа, независимо от способа его изготовления. Это создает проблему работы с водородными магистралями 1, в которых находится водород под парциальным давлением. Например, передача газообразного водорода при давлении 300 бар (которое является очень большим парциальным давлением) будет приводить к проникновению водорода сквозь стенку магистрали 1, независимо от давления снаружи трубопровода и того вещества, которое находится снаружи трубопровода.

При втором подходе это не представляет проблемы, поскольку считается, что утечка незначительных количеств газообразного водорода в окружающую среду не составляет ни экономической, ни экологической проблемы.

При первом подходе миграция газа из водородной магистрали в комбинированный реагентопровод (в котором заключены линии электропитания, волоконно-оптические линии связи, трубопроводы химических реагентов, и особенно трубопровод для передачи кислорода) считается нежелательной и по возможности это должно быть исключено.

Чтобы решить указанную проблему для комбинированного реагентопровода, может быть предложена конструкция типа «труба-в-трубе» (не показана). При этом газообразный водород передается по внутреннему трубопроводу, который соосно размещен внутри наружного трубопровода, а по кольцевому зазору проходит поток вспомогательной жидкости, например морской воды, которая по своей природе не насыщена водородом в свободной форме, с целью удаления молекул водорода, проникающих сквозь стенки внутренней трубы.

Прием типа «труба-в-трубе» занимает прочное место в индустрии подводной добычи нефти и газа, даже для труб весьма большого диаметра. Трубопроводы жестко фиксируются друг к другу через определенные интервалы, а установка трубопровода в сборе может производиться способом разматывания с барабана.

От топливного элемента постоянный ток низкого напряжения передается по кабелям через проходные изоляторы 35 и соединитель 36 для подводного сочленения к преобразователю 37 постоянного тока в переменный ток, размещенный в резервуаре высокого давления. Соединители для подводного сочленения хорошо зарекомендовали себя для низких напряжений.

В другом предпочтительном варианте осуществления изобретения, на подводно-устьевом комплексе используются резервуары высокого давления (не показаны) для хранения сжатого кислорода и водорода с целью их подачи в топливный элемент.

Настоящее изобретение ни в коей мере не ограничивается вышеописанными предпочтительными вариантами осуществления. Напротив, для специалистов в данной области должно быть понятно, что в форму и детали осуществления изобретения могут быть внесены изменения, не выходящие за границы идеи и объема изобретения.

Позиционные обозначения, использованные на чертежах

1 - питающая магистраль для окисляемой текучей среды

2 - питающая магистраль для окислителя

3 - камера сгорания

4 - турбина

5 - компрессор

6 - магистраль для добываемой текучей среды (добываемого газа)

7 - магистраль для добываемой текучей среды (газа высокого давления)

8 - (не использован)

9 - трубопровод теплообменника/сепаратора

10 - теплообменник/сепаратор

11 - магистраль для выпуска отделенной жидкой фазы из теплообменника/сепаратора

12 - насос

13 - магистраль

14 - точка ввода воды перед турбиной

15 - газовый компрессор

16 - (не использован)

17 - окружающая среда - морская вода

18 - выпускной трубопровод

19, 20 - (не использован)

21 - магистраль подачи водорода

22 - магистраль подачи кислорода

23, 24 - (не использован)

25 - камера сгорания

26 - теплообменник

27 - продукт скважины

28 - магистраль

29 - обратный клапан

30 - топливный элемент

31 - резервуар высокого давления

31' - резервуар высокого давления

32 - выпускная магистраль отработавшей воды

33 - теплообменник

34 - теплообменник

35 - проходной изолятор

36 - соединитель для подводного сочленения

37 - преобразователь постоянного тока в переменный

Группа изобретений относится к нефтяной и газовой промышленности, в частности к системам выработки энергии в подводных условиях для питания устройств, используемых при добыче углеводородов. Способ включает раздельную подачу водорода и кислорода в камеру сгорания, расположенную на подводном объекте. В камере сгорания происходит смешивание водорода с кислородом и их сгорание с образованием газообразных продуктов и высвобождением энергии. Полученную энергию подают для питания, по меньшей мере, одного из следующих устройств: компрессора или насоса, служащего для увеличения давления потока углеводородного материала из нефтяной и/или газовой скважины в магистрали, или теплообменника, служащего для передачи тепла от газообразных продуктов сгорания потоку углеводородного материала из нефтяной и/или газовой скважины в магистрали. Снижаются затраты на выработку энергии для приведения в действие добывающего оборудования. 4 н. и 9 з.п. ф-лы, 3 ил.

1. Способ выработки энергии в подводных условиях для осуществления подводных технологических процессов и/или приведения в действие подводного добывающего оборудования, содержащий этапы раздельной подачи водорода и кислорода в камеру (3; 25) сгорания, которая расположена на подводном объекте и в которой происходит смешивание водорода с кислородом и их сгорание с образованием газообразных продуктов и высвобождением энергии, отличающийся тем, что содержит этап подачи полученной энергии для питания, по меньшей мере, одного из следующих устройств:

компрессора (5) или насоса, служащего для увеличения давления потока углеводородного материала из нефтяной и/или газовой скважины в магистрали (6, 7), или

теплообменника (26), служащего для передачи тепла от газообразных продуктов сгорания потоку углеводородного материала из нефтяной и/или газовой скважины в магистрали (27, 28).

2. Способ по п.1, отличающийся тем, что содержит этап выпуска газообразных продуктов сгорания во впускное отверстие паровой турбины (4), связанной в качестве приводного механизма с компрессором (5) или насосом.

3. Способ по п.2, отличающийся тем, что содержит этап выпуска газообразных продуктов сгорания из турбины (4) в сепаратор (10) и этап отделения жидкой водной фазы от газообразных продуктов сгорания.

4. Способ по п.3, отличающийся тем, что содержит этап смешивания отделенной жидкой водной фазы с газообразными продуктами сгорания, так что перед входом в турбину (4) происходит образование пара.

5. Устройство для выработки энергии в подводных условиях для осуществления подводных технологических процессов и/или приведения в действие подводного добывающего оборудования, содержащее подающие магистрали (1, 2, 21, 22) для раздельной подачи водорода и кислорода в камеру (3, 25) сгорания, которая расположена на подводном объекте и в которой происходит смешивание водорода с кислородом и их сгорание с образованием газообразных продуктов и высвобождением энергии, отличающееся тем, что выполнено с возможностью вывода газообразных продуктов сгорания из выпускного отверстия камеры сгорания для питания, по меньшей мере, одного из следующих устройств:

компрессора (5) или насоса, служащего для увеличения давления потока углеводородного материала из нефтяной и/или газовой скважины в магистрали (6, 7), или

теплообменника (26), служащего для передачи тепла от газообразных продуктов сгорания потоку углеводородного материала из нефтяной и/или газовой скважины в магистрали (27, 28).

6. Устройство по п.5, отличающееся тем, что подача водорода и кислорода производится с берегового пункта или с центральной платформы на поверхности моря.

7. Устройство по п.5 или 6, отличающееся тем, что выпускное отверстие камеры (3) сгорания соединено с впускным отверстием турбины (4), при этом турбина в качестве приводного механизма соединена с компрессором (5) или насосом, который по магистрали (6, 7) сообщается с потоком углеводородного материала.

8. Устройство по п.7, отличающееся тем, что выпускное отверстие турбины (4) соединено с теплообменником (26).

9. Устройство по п.7, отличающееся тем, что выпускное отверстие турбины (4) соединено с сепаратором (10), служащим для отделения жидкой водной фазы от газообразных продуктов сгорания.

10. Устройство по п.9, отличающееся тем, что сепаратор (10) сообщается по текучей среде с газообразными продуктами сгорания, выпускаемыми из камеры (3) сгорания, и используется для ввода воды в газообразные продукты сгорания в точке перед впускным отверстием турбины (4).

11. Устройство по п.10, отличающееся тем, что сепаратор (10) содержит теплообменники в виде, по существу, вертикальных труб (9), которые проходят через верхнюю часть резервуара высокого давления, образуя оболочку сепаратора/теплообменника, при этом трубы теплообменников образуют герметично закрытые колонны, заполненные веществом, пригодным для осуществления фазового превращения жидкость/газ при температурах, преобладающих в объеме сепаратора/теплообменника, и пригодным для обратного превращения при температурах окружающей среды, например окружающей морской воды, так что, по меньшей мере, одна, предпочтительно каждая из герметичных труб образует отдельную систему теплообмена, не содержащую подвижных частей.

12. Применение водорода и кислорода для выработки энергии в подводных условиях в соответствии со способом по любому из пп.1-4.

13. Применение водорода и кислорода для выработки энергии в подводных условиях в соответствии со способом по любому из пп.1-4 для улучшения течения углеводородов по магистрали при подводной добыче нефти и/или газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Энергетическая установка | 1988 |

|

SU1643758A1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ФИБРЫ ИЗ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2415975C1 |

| US 5202194 А, 13.04.1994 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2011-02-10—Публикация

2006-12-21—Подача