Изобретение относится к устройствам и узлам для формования термопластичных материалов, а конкретно фибры из полимерных материалов, например из полипропилена, используемой в качестве добавки в бетон, асфальт, строительные плиты и другие объекты.

Известна линия для изготовления высокопрочных полипропиленовых волокон, в частности фибры для бетона, содержащая формовочное устройство, предназначенное для формования жгутов из расплава, несколько обрабатывающих устройств для проводки и обработки жгутов, снабженных, по меньшей мере, четырьмя вытяжными приборами с несколькими вытяжными валиками в каждом для вытягивания жгутов, и резальное устройство, причем вытяжные приборы образуют в общей сложности три вытяжные ступени, вытяжные валики второй вытяжной ступени выполнены нагреваемыми, вытяжные валики первого вытяжного прибора перед первой вытяжной ступенью выполнены охлаждаемыми, а вытяжные валики последнего вытяжного прибора в конце третьей вытяжной ступени выполнены охлаждаемыми (см. патент на изобретение РФ №2318085, кл. D01F 6/06, D01D 5/098, публ. 20.05.2007 г.).

Известная линия не отличается простотой и компактностью. Наиболее близкой к предлагаемой является линия для изготовления мононитей (ворса), включающая экструдер, ванну с направляющими роликами для охлаждения в проточной воде, узел первой протяжки нити из термопласта, содержащий нижний и верхний валки, два ролика с кольцевыми проточками на цилиндрической поверхности для S-образной установки нити, неподвижно установленных после узла первой протяжки для стабилизации скорости перемещения нити и растяжения нити к узлу второй протяжки, включающему два приводных валка с приводом, смонтированных с возможностью противоположного вращения, отрезной механизм, причем в первом узле протяжки верхний валок подпружинен, а нижний валок выполнен с кольцевой радиусной выемкой для формирования нити круглого сечения и имеет частотно-регулируемый привод для регулирования скорости первой протяжки, в узле второй протяжки каждый приводной валок выполнен с накаткой и снабжен шестерней прямозубой, а привод вращения приводных валков выполнен частотно-регулируемым с возможностью установки скорости второй протяжки больше скорости первой протяжки (см. полезную модель РФ №62779, кл. А46В 3/14, B29D 31/00, публ. 10.05.2007 г. - прототип).

Известная линия не позволяет без значительного брака производить тонкие короткие мононити для фибры. Линия сложна, имеет несколько роликов и не компактна, что не исключает обрывы нити, приводящие к технологическому простою и браку. Кроме того, линия позволяет получить ворс с низкими чистящими свойствами, обеспечивающий малую конусность рабочей части метлы, что снижает удобство работы и эффективность ее применения. Криволинейное положение нити в процессе охлаждения увеличивает вероятность обрыва нити при подаче нити на следующую операцию, что приводит к технологическому простою и браку продукции.

Технический результат изобретения линии для изготовления ворса для метлы - создание простой удобной компактной дешевой быстро налаживаемой линии повышенной надежности и производительности для изготовлении ворса широкой номенклатуры (по толщине и длине) с повышенной линейностью и низкой стоимостью изготовления.

Технический результат достигается тем, что в линию по производству фибры из пластических масс, включающую экструдер, узел первой протяжки нити из термопласта, содержащий верхний валок и нижний валок, выполненный приводным, устройство охлаждения нити, включающее элементы направления нити, узел второй протяжки, содержащий верхний и нижний приводные валки, смонтированные с возможностью противоположного вращения, отрезной механизм, введен направляющий опорный элемент, отрезной механизм установлен за указанным элементом, устройство охлаждения нити расположено между узлами первой и второй протяжек, в первом узле протяжки верхний и нижний его валки выполнены с возможностью S-образной заправки нити, указанный верхний валок выполнен приводным, в устройстве охлаждения нити элементы направления нити выполнены с возможностью прямолинейного перемещения ее через узел второй протяжки и направляющий опорный элемент к отрезному механизму.

Предпочтительно отрезной механизм выполнить в виде фрезы.

Направляющий опорный элемент целесообразно выполнить в виде ножа из твердосплавного П-образного профиля с режущими наклонными кромками, образующими клинообразные боковые его ребра, расположенные острым концом к фрезе так, что расстояние (S) от указанного конца до периферии фрезы не более 0,1 мм.

В узле первой протяжки верхний и нижний его валки предпочтительно выполнить с кольцевыми проточками для S-образной заправки нити.

В узле первой протяжки верхний валок целесообразно установить на одном валу с шестерней и закрепить на подпружиненном коромысле, а нижний валок установить с соответствующей шестерней на валу мотор редуктора.

В узле первой протяжки нити верхний и нижний валки целесообразно выполнить обрезиненными.

Элементы направления нити предпочтительно выполнить из упругого гигроскопического пористого материала, в том числе синтетической губки, с пазом под размещение нити и установить с возможностью наполнения указанного материала водой для охлаждения нити и прямолинейной горизонтальной подачи ее на узел второй протяжки.

В устройстве охлаждения нити элементы направления нити предпочтительно выполнить из упругого гигроскопического пористого материала, в том числе синтетической губки, с пазом под размещение нити и установить их с возможностью наполнения указанного материала водой для охлаждения нити и прямолинейной горизонтальной подачи ее на узел второй протяжки.

В элементах направления нити пазы под размещение нити целесообразно выполнить в виде прорези в упругом гигроскопическом пористом материале.

Элементы направления нити предпочтительно разместить в смонтированном над емкостью желобе, причем указанный желоб выполнить с патрубком для слива воды в емкость и установить на опорах, размещенных в емкости.

Емкость в линии снабжена насосом, штуцер которого расположен с возможностью подачи воды в желоб в направлении противоположном направлению перемещения нити.

В желобе диаметр патрубка для слива воды должен превышать диаметр штуцера насоса.

Между экструдером и узлом первой протяжки целесообразно установить ванну с подогревом для проточной воды, выполненную с, по меньшей мере, одним направляющим роликом.

При проведении патентных исследований не обнаружены решения, идентичные заявленному, а следовательно, предложенное решение соответствует критерию "новизна". Сущность изобретения не следует явным образом из известных решений, следовательно, предложенное изобретение соответствует критерию "изобретательский уровень".

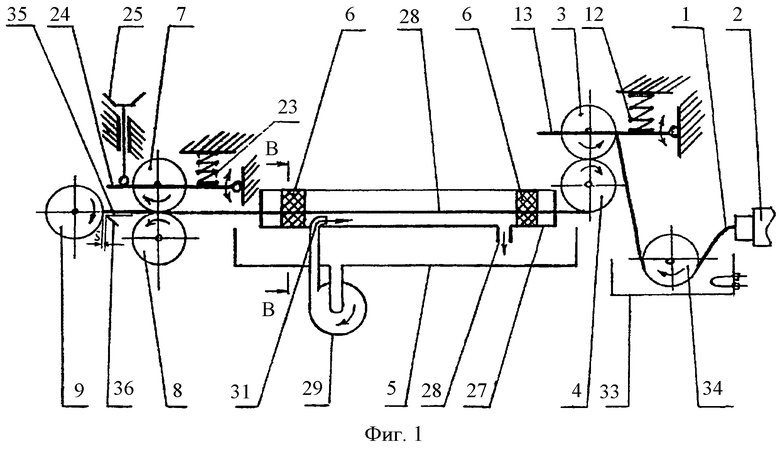

На фиг.1 представлена линия по производству фибры.

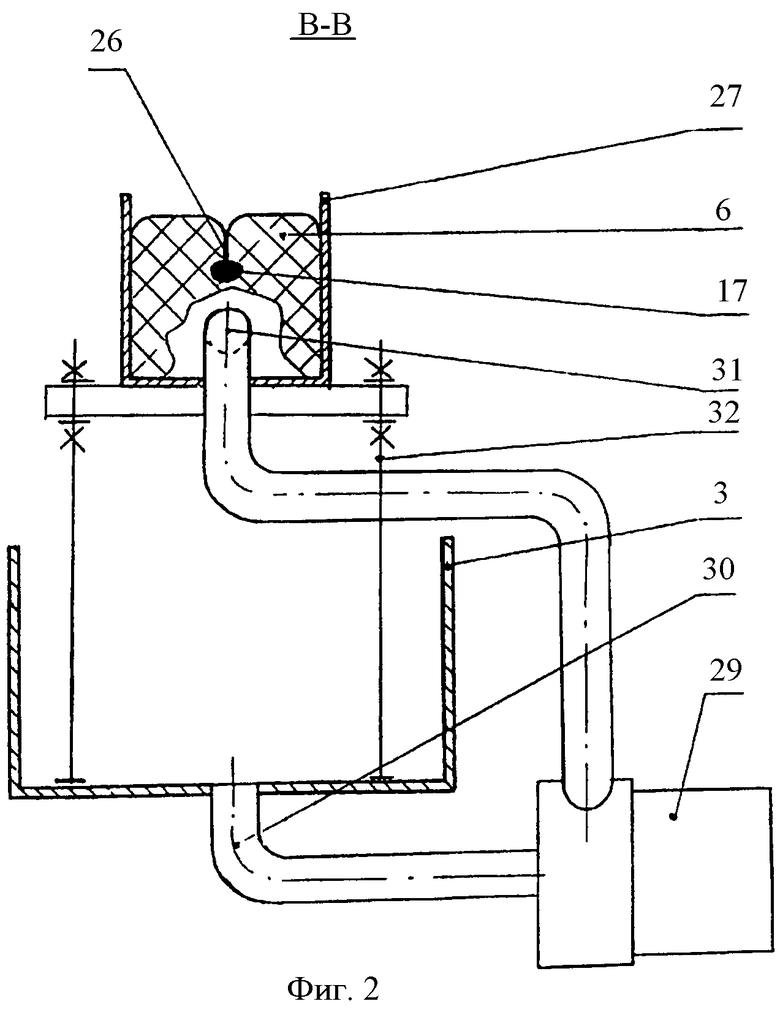

На фиг.2 показано устройство охлаждения нити (разрез В-В на фиг.1).

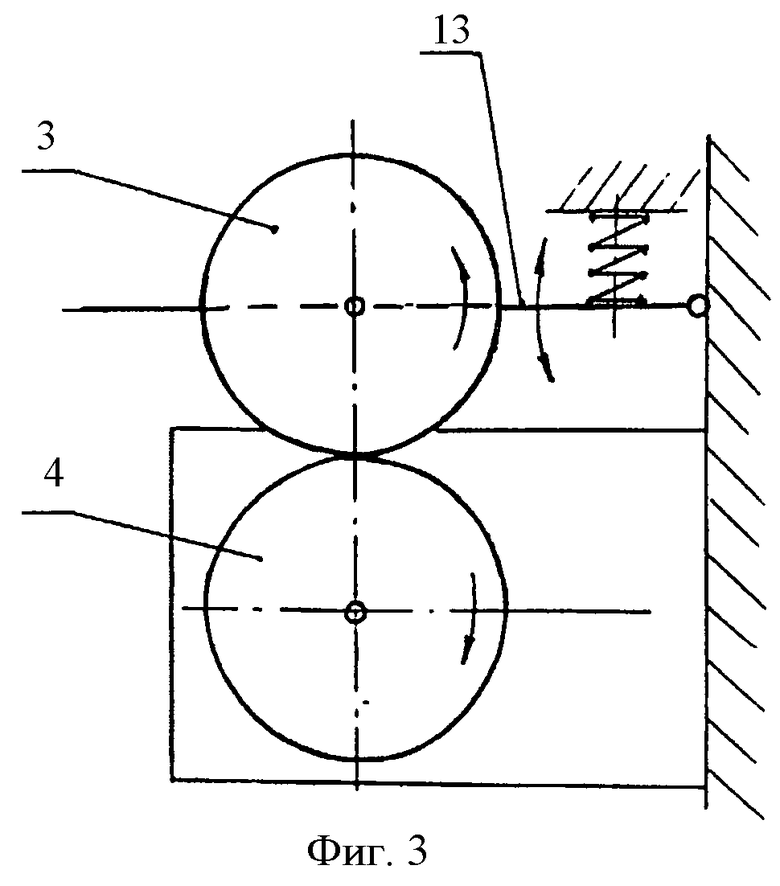

На фиг.3 изображен узел первой протяжки (вид спереди).

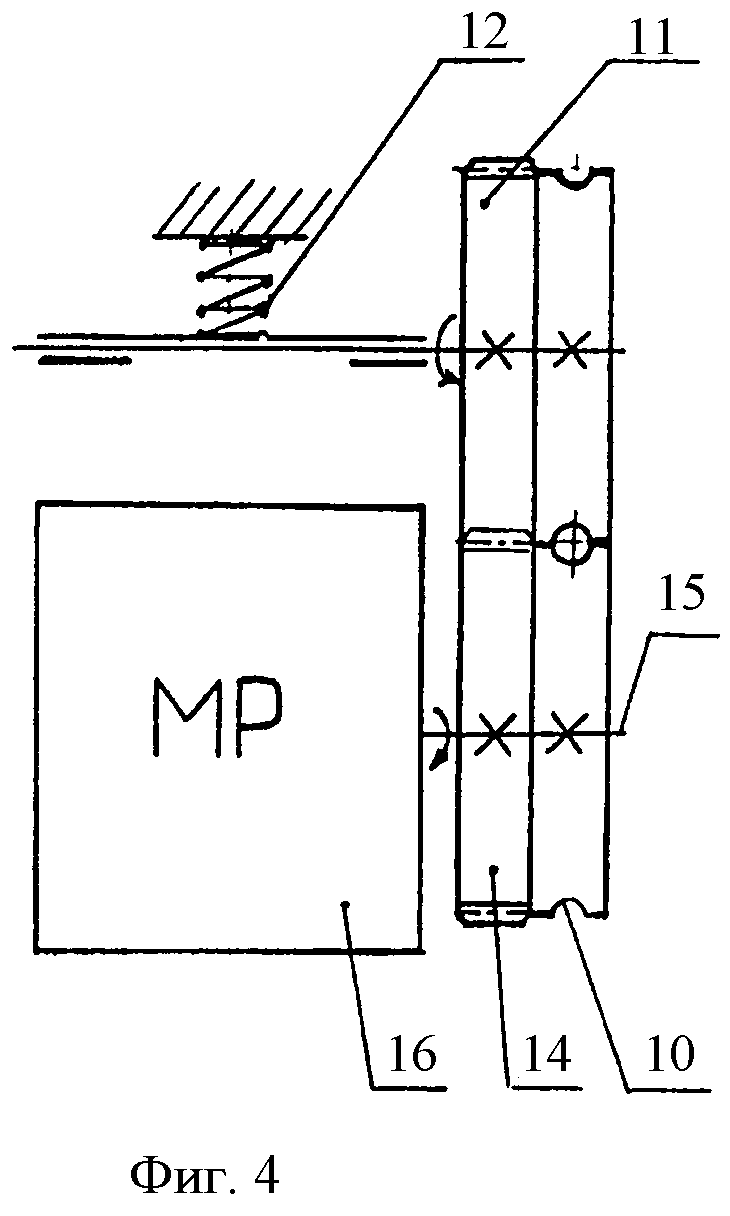

На фиг.4 изображен узел первой протяжки (вид сбоку).

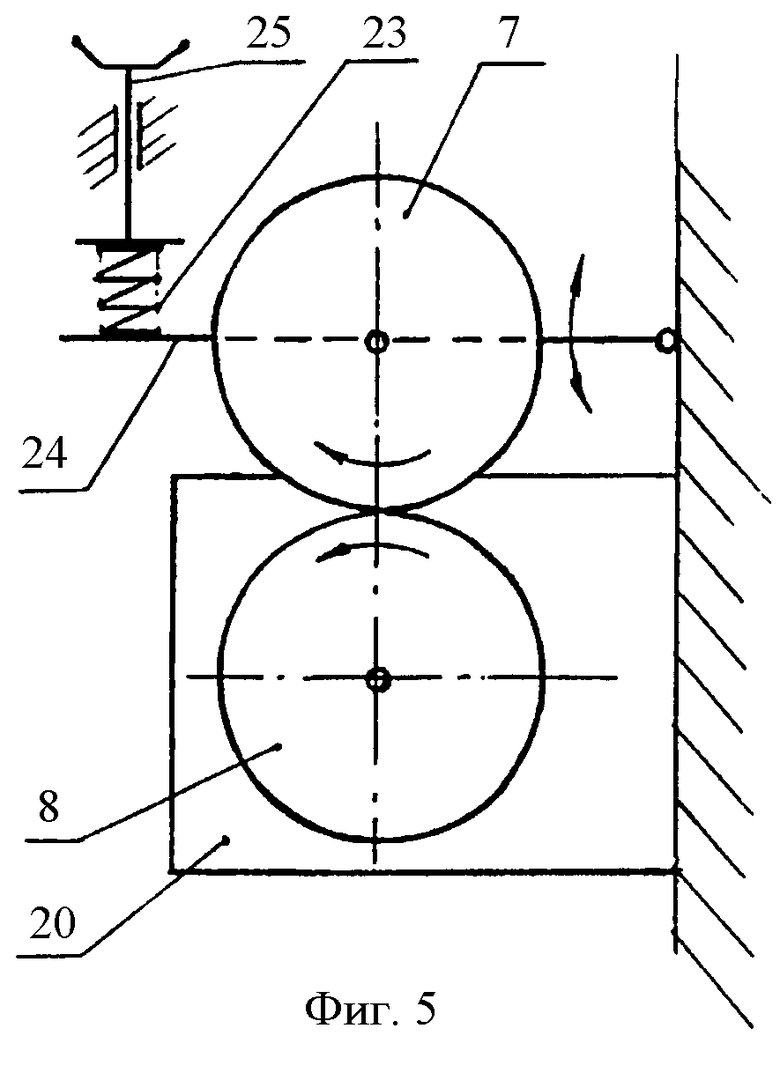

На фиг.5 изображен узел второй протяжки (вид спереди).

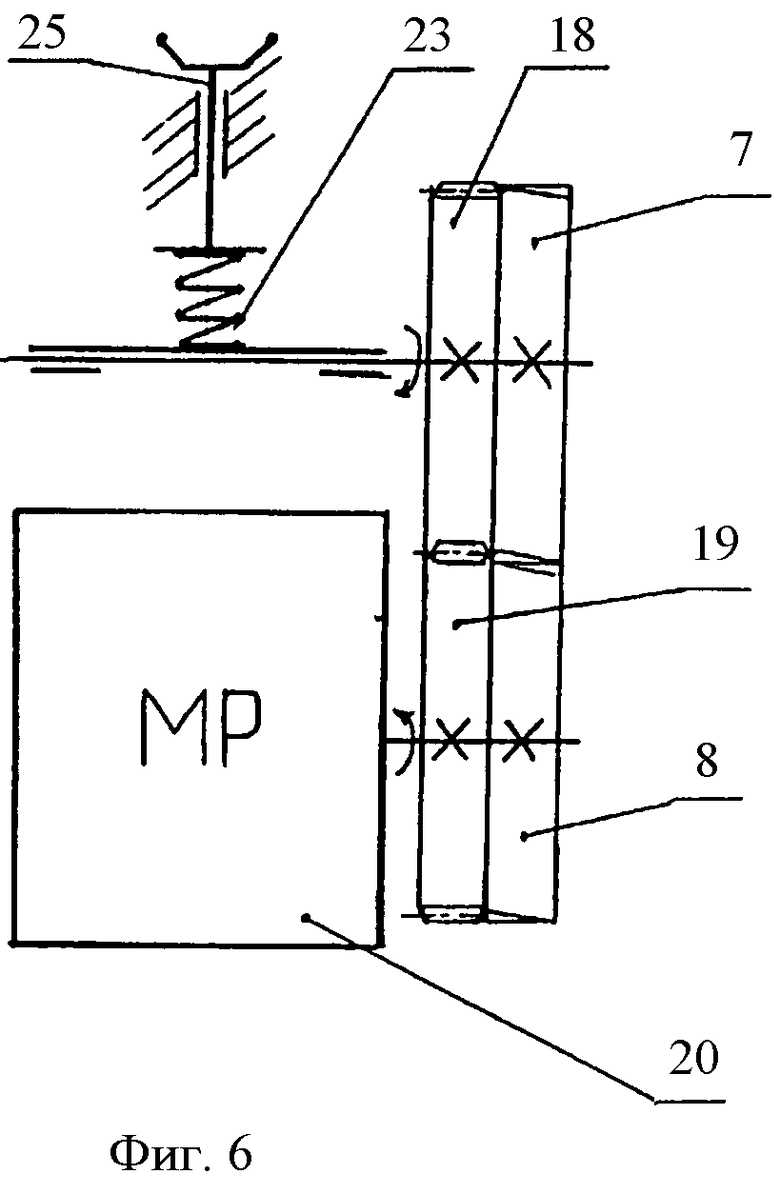

На фиг.6 изображен узел второй протяжки (вид сбоку).

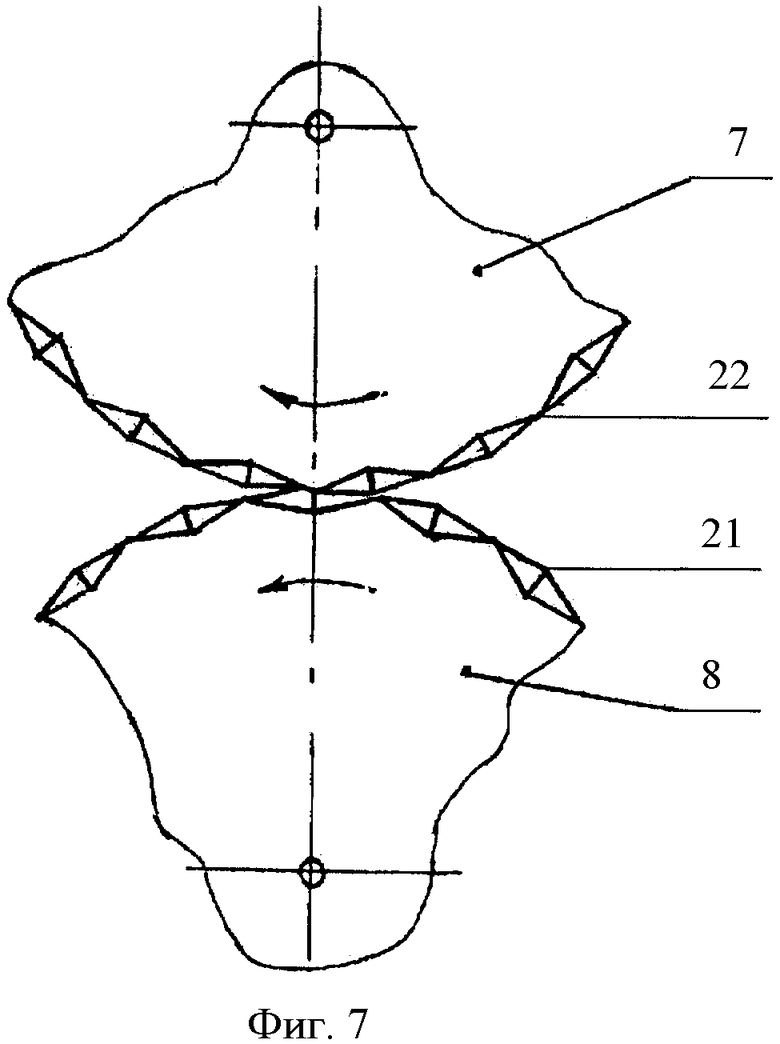

На фиг.7 - увеличенный фрагмент верхнего и нижнего валков узла второй протяжки (вид спереди).

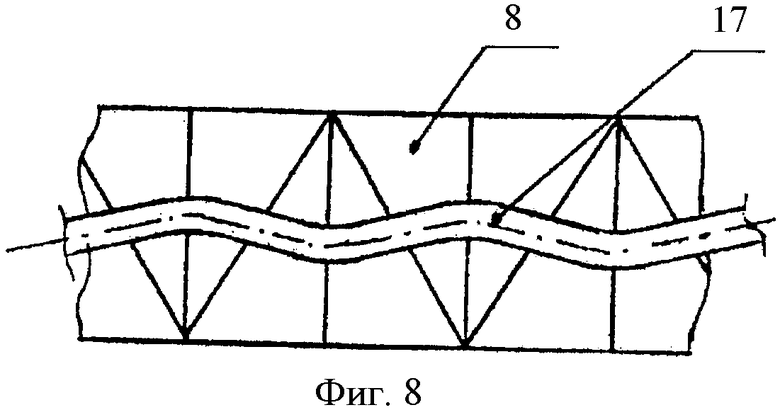

Фиг.8 изображает прохождение нити по профилирующей поверхности приводного валка узла второй протяжки.

Линия (фиг.1) по производству фибры, образованной из полимерной массы 1 округлого сечения, содержит экструдер 2, узел первой протяжки, обеспечивающий формирование полимерной массы округлого сечения и содержащий верхний и нижний валки 3, 4, выполненные приводными, устройство охлаждения нити, включающее, по меньшей мере, одну емкость 5, выполненную с возможностью подачи проточной воды, элементы 6 направления нити, узел второй протяжки, содержащий верхний и нижний приводные валки 7, 8, отрезной механизм 9.

В первом узле протяжки (фиг.3, 4) верхний и нижний его валки 3, 4 выполнены обрезиненными с кольцевыми проточками 10 с возможностью S-образной заправки полимерной массы округлого сечения, причем верхний валок 3 установлен на одном валу со своей шестерней 11 и закреплен на подпружиненном пружиной 12 первом коромысле 13, а нижний валок 4 установлен с его соответствующей шестерней 14 на валу 15 частотно-регулируемого привода 16 (мотор-редуктор) для регулирования скорости первой протяжки нити 17.

Узел второй протяжки содержит верхний и нижний приводные валки 7, 8 с соответствующими шестернями 18, 19 и приводом 20, смонтированные с возможностью противоположного вращения и выполненные с профилирующей поверхностью для деформации нити. Указанные приводные валки 7, 8 выполнены с волнообразной профилирующей поверхностью, образованной чередующимися выступами 21 и впадинами 22 пирамидообразной формы, с параллельным расположением соответствующих ребер в выступах 21 и впадинах 22 для образования волнообразного изгиба нити в проекциях на взаимно ортогональные плоскости (фиг.7, 8). Верхний приводной валок 7 и его шестерня 18 установлены неподвижно на валу, при этом указанный вал установлен на подпружиненном пружиной 23 коромысле 24 с регулируемым винтом 25 с возможностью изменения размеров эллипсообразного сечения нити 17.

Привод 20 вращения приводных валков 7, 8 с шестернями 18, 19 выполнен частотно-регулируемым с возможностью установки скорости второй протяжки больше скорости первой протяжки.

Устройство охлаждения нити 17 (фиг.2) имеет элементы 6 направления нити, выполненные из упругого гигроскопического пористого материала, в том числе из синтетической губки, с пазами 26 в виде прорези и закрепленные относительно емкости 5 с возможностью наполнения (впитывания) проточной водой из емкости 5 и прямолинейной подачи нити 17 по указанным пазам 26 на узел второй протяжки. Пазы 26 образованы вертикальным верхним надрезом элементов 6 направления нити (фиг.2). Элементы 6 направления нити целесообразно закрепить в желобе 27 из профиля, в частности, П-образной формы. Желоб 27 имеет патрубок 28 в дне для слива воды и выполнен с возможностью размещения нити 17 в горизонтальном положении над емкостью 5. Насос 29 соединен с впускным патрубком 30 для забора воды из емкости 5. Выпускной штуцер 31 насоса проходит через днище профиля 27 с изгибом для создания встречного потока воды к направлению движения нити. Емкость 5 оснащена опорой 32 для установки желоба 27 в горизонтальное положение.

Между экструдером 1 и узлом первой протяжки целесообразно установить ванну 33 с подогревом проточной воды, выполненную, по меньшей мере, с одним подвижным роликом 34 с кольцевой проточкой. Полипропиленовая нить 17 (предпочтительно мононить) показана для иллюстрации работы линии, устройства охлаждения нити и узла второй протяжки на фиг.1,8.

Отрезной механизм 9 выполнен в виде фрезы (фиг.1), обеспечивающей резку нити на отрезки необходимой длины, и может быть выполнен, например, с частотно-регулируемым приводом, обеспечивающим электронную регулировку с плавным изменением скорости вращения. Между устройством охлаждения и отрезным механизмом неподвижно закреплен направляющий опорный элемент 35, выполненный в виде ножа из твердосплавного П-образного профиля с режущими наклонными кромками 36, образующими клинообразные боковые его ребра, расположенные острым концом к фрезе так, что расстояние (S) от указанного конца до периферии фрезы не более 0,1 мм.

Линия по производству фибры работает следующим образом.

Горячая полимерная масса 1 с помощью экструдера 2 (фиг.1) выдавливается из экструзионной головки и подается через подвижный ролик 34 ванны 33 с подогретой водой (для предварительного охлаждения) на узел первой протяжки. Сдвигом коромысла 13 (фиг.3), подпружиненного пружиной 12, верхний валок 3 поднимают для S-образной заправки полимерной массы 1 округлой формы и осуществляют первую протяжку. Кольцевые (радиусные) проточки 10 валков 3 и 4 осуществляют направление движения полимерной массы и задают ей округлую форму. Скорость первой протяжки регулируется частотно-регулируемым приводом 16. Для получения качественной нити 17 эллипсообразного (овального) сечения без обрывов перед второй протяжкой ее охлаждают проточной водой, впитываемой элементами 6 направления нити из гигроскопического пористого материала в виде губок, установленных в желобе 27, в частности, из профиля П-образной формы, смонтированном на опорах 32 в ванне 5. Вода в указанный желоб 27 поступает из емкости 5 для проточной воды посредством насоса 29 через выпускной штуцер 31 в направлении, противоположном направлению движения нити 17. Излишки воды из желоба 27 сливаются обратно в емкость 5 через впускной патрубок 30 в его дне. Нить 17 при этом перемещается вне емкости 5 по пазам 26 в элементах 6 направления нити в линейном горизонтальном положении и в таком положении подается на узел второй протяжки. Для получения нити 17 эллипсообразного сечения скорость перемещения нити со второго узла протяжки превышает скорость перемещения нити с первого узла протяжки.

Таким образом, полимерная масса округлого сечения, S-образно огибая нижний и верхний валки 3, 4, растягивается перед охлаждением в нить с эллипсообразым сечением, которая, охлаждаясь проточной водой из элементов 6 направления нити, сохраняет эту форму и поступает с указанным сечением к узлу второй протяжки, где с помощью приводных нижнего и верхнего валков 7, 8 нить 17 деформируют изгибом на профилирующих поверхностях указанных валков 7, 8 с помощью выступов 22 и впадин 22 пирамидообразной формы (фиг.7, 8). При этом охлаждение нити 17 с эллипсообразным сечением и подачу ее на узел второй протяжки производят при прямолинейном горизонтальном ее положении. Скорость второй протяжки нити регулируется приводом 20. Затем нить 17 поступает к отрезному механизму 9 в виде фрезы, который режет ее на отрезки необходимой длины. Направляющий опорный элемент 35 обеспечивает ориентацию нити 17 относительно фрезы. Длина фибры может изменяться плавным изменением скорости вращения фрезы. Встречная установка наклонных режущих кромок 36 направляющего опорного элемента 35 относительно фрезы обеспечивает роторную резку нити с получением минимальной длины фибры около 10 мм. Фреза снабжена защитным кожухом (на фиг.1 не показан), выполненным с возможностью вакуумного отсоса полученной фибры.

Закрепление верхнего приводного валка 7 с шестерней 18 неподвижно на валу (фиг.5,6), установленном на подпружиненном пружиной 23 коромысле 24, позволяет с помощью регулируемого винта 25 изменять размеры эллипсообразного сечения нити.

Для формирования пластической массы 1 округлого сечения из экструдера 2 перед узлом первой протяжки целесообразно осуществить ее предварительное охлаждение в ванне 33 с подогретой водой для исключения прилипания пластической массы к кольцевым проточкам 10 верхнего и нижнего валков 3 и 4.

Фибра получена при небольших материальных затратах. В качестве материала термопласта для изготовления фибры может быть применен полипропилен или его отходы.

По сравнению с прототипом:

- отсутствует механизм с неподвижными роликами;

- изменен узел первой протяжки (два валка стали приводными с кольцевой проточкой и обрезиненные);

- изменена схема заправки нити;

- после первой S-образной протяжки до второй протяжки нить проходит прямолинейно без искривления траектории и отсутствия дополнительных роликов;

- введена ручная регулировка прижима верхнего и нижнего приводных валков второй протяжки.

Простота конструкции заявленной линии, применение унифицированных модульных средств - устройства охлаждения нити и узла первой протяжки позволяет изготавливать линии по доступным ценам. Преимуществами предлагаемых технических решений являются:

- сокращение общего времени технологического цикла по производству ворса;

- уменьшение габаритов на 10-15% и стоимости линии на 5-10%;

- упрощение эксплуатации линии;

- снижение стоимости ворса для метлы на 5-10%;

- снижение брака на 30%.

Предложенные технические решения отличаются удобством и надежностью в эксплуатации, простой и экономичностью в изготовлении, долгосрочностью в эксплуатации.

По сравнению с прототипом (патент на полезную модель РФ №62779) предлагаемые отличия позволяют:

- уменьшить количества элементов в линии (отсутствуют неподвижные ролики с кольцевой проточкой для стабилизации скорости нити), что обеспечивает более глянцевую поверхность нити, уменьшение габаритов линии, снижение стоимости фибры и линии по ее производству;

- изменить и упростить схему заправки нити, что повышает быстродействие и удобство эксплуатации;

- исключить применение роликов перед второй протяжкой в устройстве охлаждения нити, что обеспечивает прямолинейность получаемой нити;

- в связи с совмещением узла (устройства с неподвижными роликами и механизмом первой протяжки сократилась длина линии;

- уменьшить проскальзывание нити при ее растяжке, что снижает количество брака;

- обеспечить регулируемое натяжение нити на второй протяжке, что также снижает количество брака за счет изменения конструкции верхнего приводного валка;

- получать фибру разной длины.

Линия по производству фибры отличаются простотой, экономичностью. Применение недефицитных элементов позволяет изготавливать удобные в эксплуатации малогабаритные линии с низким процентом брака для получения качественной фибры с высокой производительностью без высоких затрат на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОРС ДЛЯ МЕТЛЫ, ЛИНИЯ ПО ЕГО ПРОИЗВОДСТВУ И УЗЕЛ ВТОРОЙ ПРОТЯЖКИ НИТИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЛИНИИ ПО ПРОИЗВОДСТВУ ВОРСА ДЛЯ МЕТЛЫ | 2009 |

|

RU2411891C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ НИТИ ДЛЯ ЛИНИЙ ПО ПРОИЗВОДСТВУ ИЗДЕЛИЙ ИЗ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2441947C2 |

| МЕТЛА | 2012 |

|

RU2525069C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФИБРЫ (АРМАТУРНЫХ ЭЛЕМЕНТОВ) ИЗ ПОЛИМЕРНОЙ МАССЫ | 2012 |

|

RU2520113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ЭКСТРУЗИИ | 1999 |

|

RU2138395C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ГЕОМЕМБРАНЫ | 2024 |

|

RU2825655C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ГЕОМЕМБРАНЫ | 2024 |

|

RU2836510C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333101C1 |

| Центрифуга многовалковая | 1988 |

|

SU1544727A1 |

| Устройство для отделения полимерного материала от тканевой основы | 1989 |

|

SU1684063A1 |

Изобретение относится к устройствам и узлам для формования термопластичных материалов, а конкретно фибры из полипропилена, используемой в качестве добавки в бетон, асфальт, строительные плиты. Линия содержит экструдер, узел первой протяжки, устройство охлаждения нити, элементы направления нити, узел второй протяжки и отрезной механизм. Линия содержит также направляющий опорный элемент. Отрезной механизм установлен за опорным элементом. Устройство охлаждения нити расположено между узлами первой и второй протяжек. В первом узле протяжки верхний и нижний его валки выполнены с возможностью S-образной заправки нити. Причем верхний валок выполнен приводным. В устройстве охлаждения нити элементы направления нити выполнены с возможностью прямолинейного перемещения ее через узел второй протяжки и направляющий опорный элемент к отрезному механизму. Изобретение обеспечивает производство малогабаритных линий с высокой производительностью для получения качественной фибры - ворса широкой номенклатуры. 11 з.п. ф-лы, 8 ил.

1. Линия по производству фибры из пластических масс, включающая экструдер, узел первой протяжки нити из термопласта, содержащий верхний валок и нижний валок, выполненный приводным, устройство охлаждения нити, включающее элементы направления нити, узел второй протяжки, содержащий верхний и нижний приводные валки, смонтированные с возможностью противоположного вращения, отрезной механизм, отличающаяся тем, что введен направляющий опорный элемент, отрезной механизм установлен за указанным элементом, устройство охлаждения нити расположено между узлами первой и второй протяжек, в первом узле протяжки верхний и нижний его валки выполнены с возможностью S-образной заправки нити, указанный верхний валок выполнен приводным, в устройстве охлаждения нити элементы направления нити выполнены с возможностью прямолинейного перемещения ее через узел второй протяжки и направляющий опорный элемент к отрезному механизму.

2. Линия по п.1, отличающаяся тем, что отрезной механизм выполнен в виде фрезы.

3. Линия по п.2, отличающаяся тем, что направляющий опорный элемент выполнен в виде ножа из твердосплавного П-образного профиля с режущими наклонными кромками, образующими клинообразные боковые его ребра, расположенные острым концом к фрезе так, что расстояние S от указанного конца до периферии фрезы не более 0,1 мм.

4. Линия по п.1, отличающаяся тем, что в первом узле протяжки верхний и нижний его валки выполнены с кольцевыми проточками для S-образной заправки нити.

5. Линия по п.1, отличающаяся тем, что в узле первой протяжки верхний валок установлен на одном валу с шестерней и закреплен на подпружиненном коромысле, а нижний валок установлен с соответствующей шестерней на валу мотор-редуктора.

6. Линия по п.1, отличающаяся тем, что в узле первой протяжки нити верхний и нижний валки выполнены обрезиненными.

7. Линия по п.1, отличающаяся тем, что элементы направления нити выполнены из упругого гигроскопического пористого материала, в том числе синтетической губки, с пазом под размещение нити и установлены с возможностью наполнения указанного материала водой для охлаждения нити и прямолинейной горизонтальной подачи нити на узел второй протяжки.

8. Линия по п.7, отличающаяся тем, что в элементах направления нити пазы под размещение нити выполнены в виде прорези в упругом гигроскопическом пористом материале.

9. Линия по п.1, отличающаяся тем, что элементы направления нити размещены в смонтированном над емкостью желобе, причем указанный желоб выполнен с патрубком для слива воды в емкость и установлен на опорах, размещенных в емкости.

10. Линия по п.9, отличающаяся тем, что емкость снабжена насосом, штуцер которого расположен с возможностью подачи воды в желоб в направлении противоположном направлению перемещения нити.

11. Линия по п.10, отличающаяся тем, что в желобе диаметр патрубка для слива воды превышает диаметр штуцера насоса.

12. Линия по п.1, отличающаяся тем, что между экструдером и узлом первой протяжки установлена ванна с подогревом для проточной воды, выполненная с, по меньшей мере, одним направляющим роликом.

| Газоанализатор выхлопных газов двигателей внутреннего горения | 1941 |

|

SU62779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН | 2003 |

|

RU2318085C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для изготовления полос из термопластов | 1978 |

|

SU685508A1 |

| DE 3539185 A1, 05.06.1986. | |||

Авторы

Даты

2011-04-10—Публикация

2009-09-10—Подача