Изобретение относится к способу получения горячей воды и парогазовой смеси, используя в качестве исходного материала холодную воду или другое вещество.

Изобретение относится также к устройствам для получения горячей воды, пара и газовой смеси за счет превращения механической энергии в тепловую.

Известен способ получения горячей воды (патент США №5188090, F24C 9/00, 126/247, от 07.06.1993 г.), включающий корпус с входным и выходным отверстием, тело вращения с множеством углублений на поверхности наружного диаметра тела, которые соединены между собой через зазор между корпусом и телом вращения, что при трении обеспечивает нагрев воды. Недостатком данного способа является:

- невысокая разница нагрева воды на выходе;

- энергоемкое производство с низким КПД;

- низкая производительность.

Известно устройство для нагревания жидкости (патент Украины №52985, F24J 3/00 (прототип), включающее цилиндрический корпус, а также вставленные в эту полость с зазором диски, которые имеют по периферии множество отверстий, причем диски посажены на вал и вращаются в одну сторону.

Недостатком данного устройства является:

- низкая производительность;

- большие энергетические затраты;

- малая пригодность по прямому назначению при обогреве помещений при низких температурах.

Задачей изобретения является разработка способа и устройства, позволяющих разогреть вещество (теплоноситель) до предельно критической температуры (Ткр.) при предельно критическом давлении (Ркр.) и критическом мольном объеме (Vmkp.) - мольный удельный объем, занимаемый веществом при критической температуре и давлении, см3/моль.

Указанная задача достигается в способе получения парогазовой смеси и горячего теплоносителя из жидкости, включающем подачу жидкости через входной патрубок под избыточным давлением в кольцевые камеры, образованные посредством установки вращающихся дисков с перепускными периферийными отверстиями. Жидкость из входного патрубка перемещается в двух направлениях, одна часть жидкости - вдоль наружной стенки стакана, установленного с возможностью вращения на валу в корпусе, захватывается винтовой нарезкой и под действием центробежных сил сбрасывается на шлицевые канавки цилиндрического корпуса, и, нагреваясь, перемещается к выходному отверстию, другая часть жидкости - через конусообразные отверстия в торцевой стенке стакана перемещается из одной кольцевой камеры в другую с изменяющимися скоростями за счет вращения дисков, образующих стенки камер, в противоположном направлении относительно друг друга, образует вихри и перемещается от оси вращения диска к их периферийным перепускным отверстиям, которые выполнены конусообразными с углом от 3 до 30° и с вершинами, направленными навстречу подаваемой жидкости с обеспечением на выходе усиления давления и образования пузырькового шлейфа, причем при вращении дисков в противоположные стороны подаваемая жидкость создает турбулентные вихри за счет выполнения дисков двутаврового профиля с полками.

Согласно описываемому способу высокоскоростное вихревое движение жидкости организуется внутри между стенками камер, образованных дисками с полками (тавроподобные диски), причем первоначальное перемещение жидкости происходит по сложной циклично-спиральной траектории, начинающейся от оси дисков с разрывом через струеобразователь (отверстия в полках) до периферии дисков, которые вращаются в разные стороны, при этом происходит изменение скорости движения среды, откуда через боковые перепускные отверстия жидкость перемещается из одной кольцевой полости в другую.

Вращающиеся в разные стороны диски, имеющие тавровый профиль с полками, на которых размещены струеобразователи в виде отверстий в форме диффузора с цилиндрической шейкой, создают эффект втягивания парогазового и каплевидного вещества, под воздействием высокого давления и высокоскоростных вихреобразных сил образуется паровоздушная смесь, которая значительно увеличивается в объеме, растет давление и температура, возникает вихревое трение и мелкомасштабные цикличные гидроудары, которые пронизывают вихревой поток, что приводит к дальнейшему нагреву парогазовой смеси.

Для реализации предложенного способа предлагается турбороторный парогазогенератор, содержащий неподвижный корпус, снабженный валом, установленным с возможностью вращения, с закрепленными на нем дисками, отличающийся тем, что внутри корпуса выполнены шлицевые канавки с выходом в кольцевую выборку и размещен с возможностью вращения в противоположную относительно упомянутого вала сторону ротор в виде цилиндрического стакана с винтовой нарезкой на наружной поверхности, конусообразными отверстиями в торце и размешенными между упомянутыми дисками, установленными на валу, дисками, закрепленными на внутренней поверхности стакана, который закреплен консольно на втором валу, установленном со стороны подачи жидкости, и выполнен с утолщением, гидроупорным уплотнением и стопорным кольцом, а первый вал, вершина консоли которого выполнена с упорным буртом, установлен в полости стакана, все диски снабжены конусообразными перепускными отверстиями и полками с образованием двутаврового профиля, причем количество полок на каждом диске увеличивается по ходу движения жидкости и каждая полка снабжена конусообразным струеобразователем, имеющим форму диффузора с шейкой, причем последний диск, закрепленный на стакане, поджимается «Г-образным» стопорным кольцом, которое содержит пневмогидроупорные кольца.

Наружная поверхность дисков, закрепленных на валу и на стакане, может содержать пневмогидроупорные канавки.

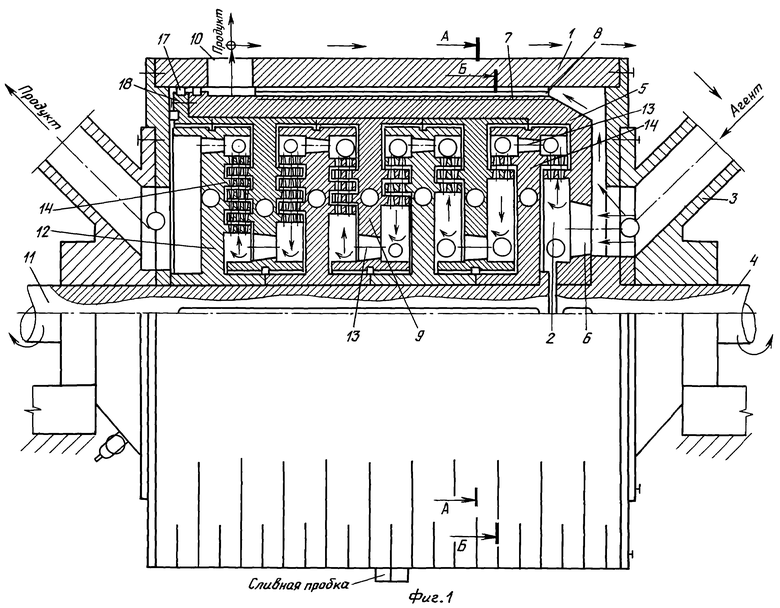

На фиг.1 представлен общий вид турбороторного парогазогенератора.

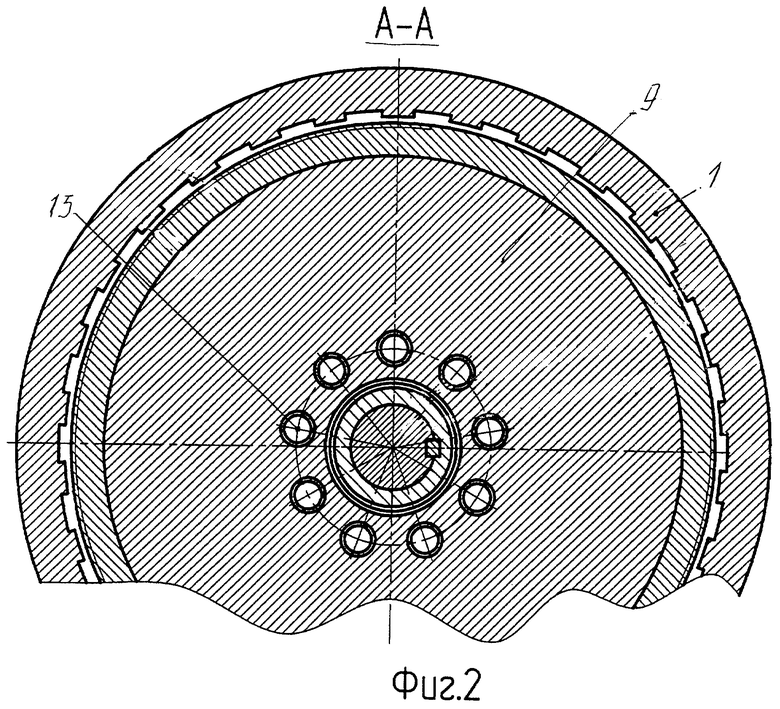

На фиг.2 - сечение А-А на фиг.1.

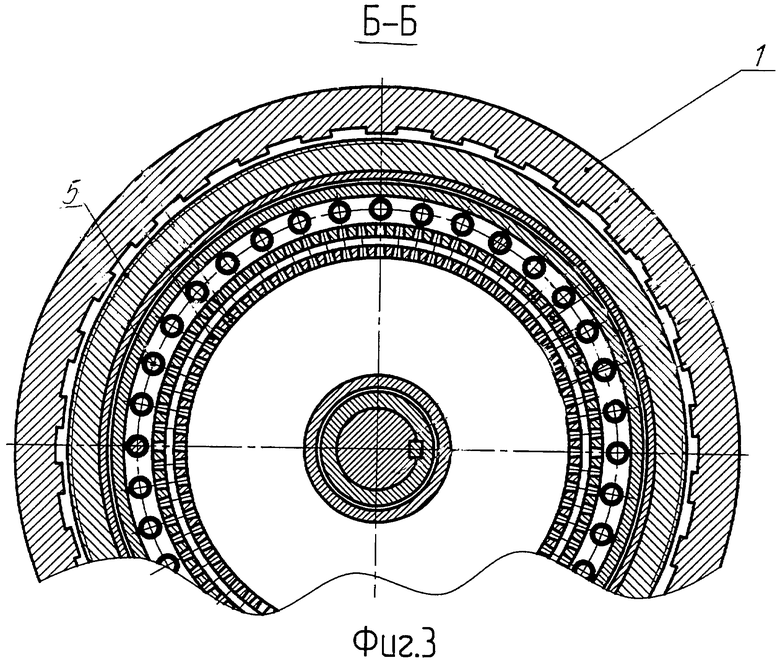

На фиг 3 - разрез Б-Б на фиг 1.

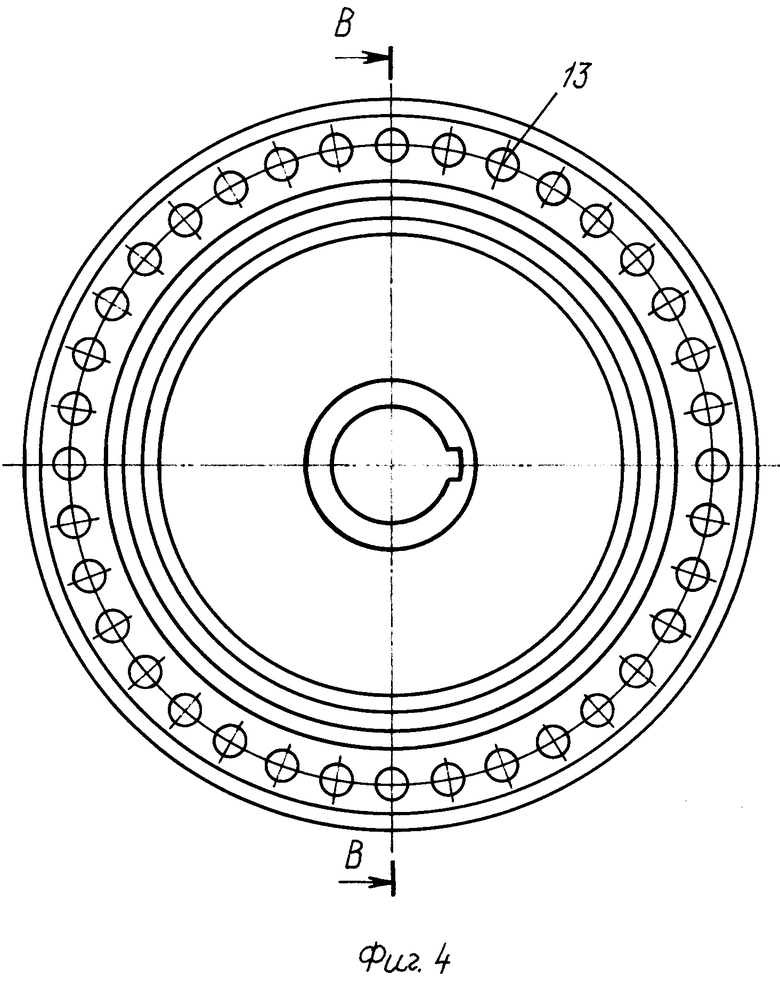

На фиг.4 - вид тавроподобного диска.

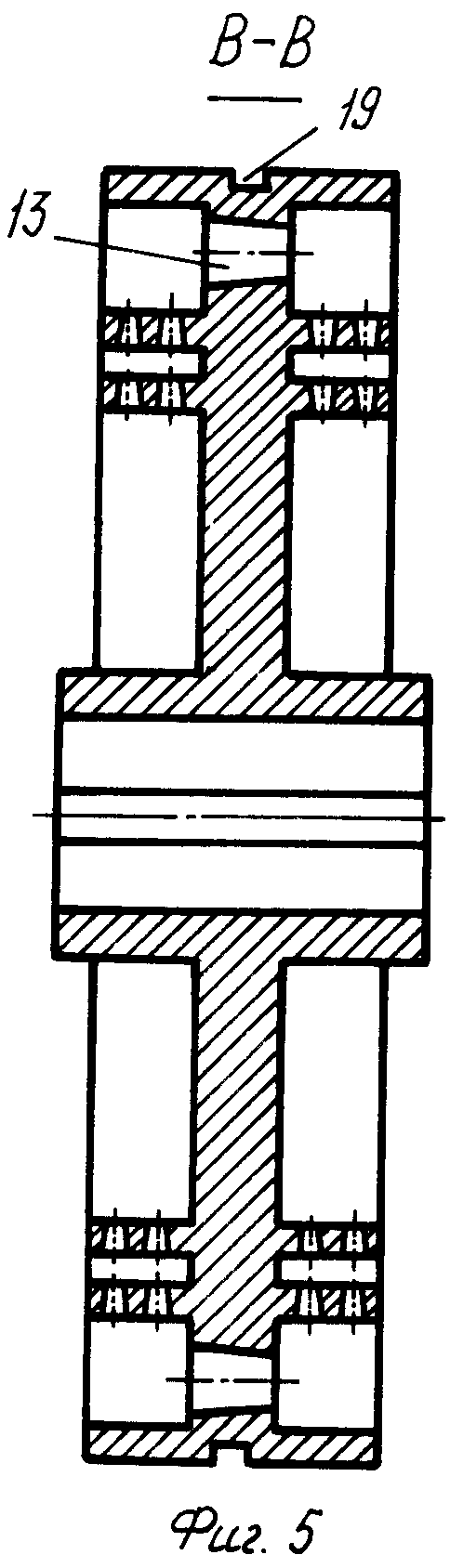

На фиг.5 - разрез В-В на фиг.4.

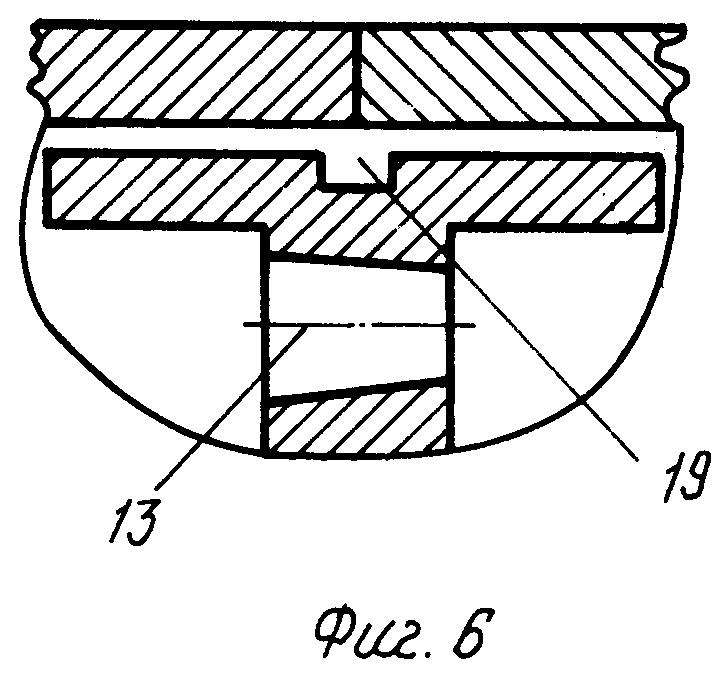

На фиг.6 - перепускные отверстия.

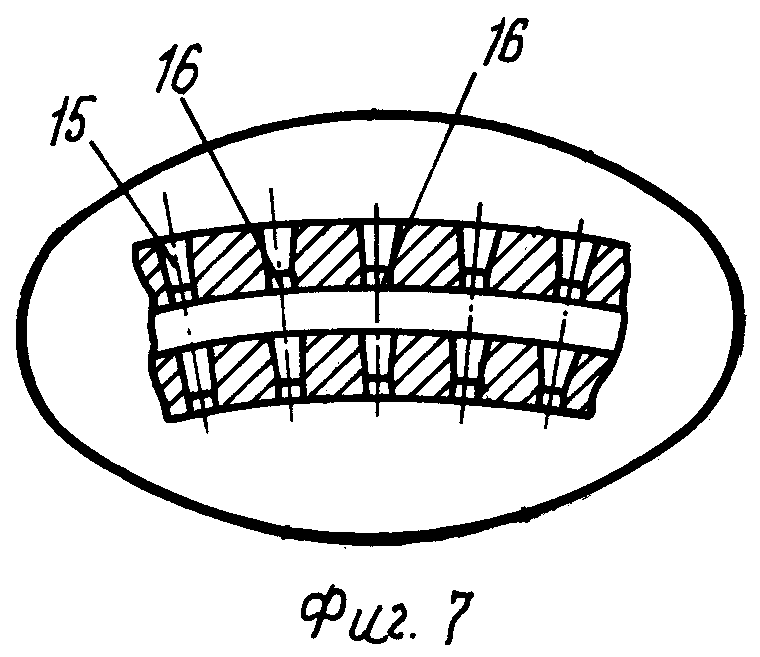

На фиг.7 представлен вид диска, закрепленного на стакане.

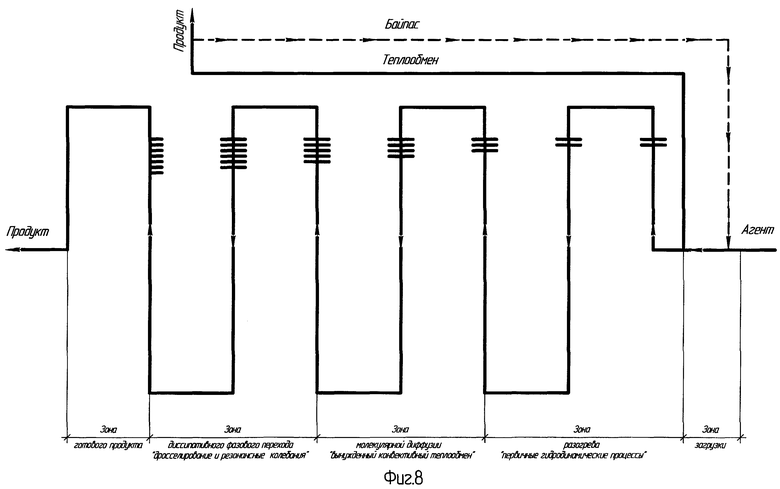

На фиг. 8 показана схема движения нагреваемого вещества.

Турбороторный парогазогенератор для осуществления способа по п.1 содержит неподвижный корпус 1, снабженный валом 11, установленным с возможностью вращения, с закрепленными на нем дисками 12. Внутри корпуса 1 выполнены шлицевые канавки 8 с выходом в кольцевую выборку и размещен с возможностью вращения в противоположную относительно упомянутого вала 11 сторону ротор в виде цилиндрического стакана 5 с винтовой нарезкой 7 на наружной поверхности, конусообразными отверстиями 6 в торце стакана 5 и размещенными между упомянутыми дисками 12, установленными на валу 11, дисками 9, закрепленными на внутренней поверхности стакана 5, который закреплен консольно на втором валу 4, установленном со стороны подачи жидкости, и выполнен с утолщением, гидроупорным уплотнением и стопорным кольцом, а первый вал 11, вершина консоли которого выполнена с упорным буртом, установлен в полости стакана 5, все диски 9 и 12 снабжены конусообразными перепускными отверстиями 13 и полками 14 с образованием двутаврового профиля, причем количество полок 14 на каждом диске увеличивается по ходу движения жидкости и каждая полка 14 снабжена конусообразным струеобразователем, имеющим форму диффузора 15 с шейкой 16, причем последний диск 9, закрепленный на стакане 5, поджимается «Г-образным» стопорным кольцом 17, которое содержит пневмогидроупорные кольца 18.

На наружной поверхности дисков, закрепленных на валу и на стакане, выполнены пневмогидроупорные канавки 19.

Геометрические размеры полок 14 могут изменяться от десятков миллиметров до 5 мм высоты, границы которых пересекают друг друга с воздушным зазором от 5 до 0,1 мм, а количество струеобразователей в них изменяется от двух и более в первых полках и до множества в последних полках, размеры вершин диффузоров изменяются от нескольких миллиметров в первых полках до нескольких микрон в последних полках, причем угол конусов в первых полках от 30° и изменяется до 1° в последних, количество полок может изменяться от двух в первой камере и до множества в последней кольцевой камере.

Агрегатная сборка парогазогенератора и закрепление кольцетавровых (турбороторных) дисков в многоступенчатый турбороторный линейный ряд выполняется штучно в определенном порядке. На короткий вал 4 со стороны подачи жидкости закрепляется с возможностью вращения цилиндрический стакан 5 с конусообразными отверстиями 6 в торце, с другой стороны - на удлиненный консольный вал 11 с упорным буртиком на конце, закрепляется с возможностью вращения, первый тавроподобный диск 12 с конусообразными отверстиями 13 на периферии и двумя поперечными полками 14, второй тавроподобный диск 9 с двумя полками 14 и конусообразными отверстиями 13 ближе к валу вращения закрепляется на внутреннюю поверхность стакана 5 вращения с допустимым зазором по полкам 14 и валу 4 вращения, третий тавроподобный диск 12 с периферийными конусообразными отверстиями 13 и четырьмя полками 14 закрепляется на валу 11 вращения с воздушным зазором по полкам 14 и окружности, четвертый тавроподобный диск 9 с конусообразными отверстиями 13 ближе к валу 4 вращения закрепляется на внутреннюю поверхность стакана 5 с допустимым зазором по четырем полкам и валу с возможностью вращения, и таким образом собираются и закрепляются все диски.

Турбороторный парогазогенератор работает следующим образом: предварительно от внешнего источника через входной патрубок 3 непрерывно подается жидкость (вода), часть которой из входного патрубка 3 направляется в зазор между стаканом 5 и корпусом 1, захватывается винтовой нарезкой, завихривается по кругу и воспринимает на себя избыточную температуру до 100°С и более, направляется к потреблению через выходное отверстие 10. Другая часть жидкости заполняет кольцевые камеры 2, давление жидкости на выходе должно соответствовать давлению на входе, при этом под воздействием внешнего привода начинают вращать вал 4 со стаканом 5 со скоростью от 10 м/с и выше, после чего от внешнего привода начинают вращать в обратную сторону консольный вал 11 со скоростью от 10 м/с и выше. При указанной скорости выходное отверстие 10 корпуса 1 может быть закрыто внешним вентилем или работать в режиме байпаса, при разгоне скорости жидкости до 200 м/с отверстие 10 должно быть открыто на пролив в систему охлаждения или работать в режиме байпаса.

При увеличении скорости вращения от 10 м/с и выше увеличивается скорость захвата жидкости отверстиями 6 стакана 5, жидкость под давлением, поступая в кольцевые камеры, закручивается в вихревой поток от стенок стакана 5 и дисков, и через струеобразователи полок 14 направляется к перепускным конусообразным отверстиям 13 дисков, которые, в свою очередь, усиливают давление в кольцевой камере 2, где под воздействием вращающихся дисков жидкость воспринимает их трение, увеличивается местное давление. Проходя через конические струеобразователи полок 14, жидкость изменяет скорость движения и воспринимает воздействие пульсации мелкомасштабных гидравлических ударов, а в зазорах между полками 14 воспринимает воздействие мелкомасштабных турбулентных сил. Турбулентный вихревой поток стремится от оси к струеобразователям полок 14. Разогретая жидкость далее захватывается следующими отражателями полки 14 и пульсирует между ними, где попеременно совмещаются и перекрываются конусообразные струеобразователи, возникают большие усилия сдвига, мелкомасштабные гидравлические удары, при этих явлениях жидкость увеличивает парциональную температуру, объем и давление, переходит в турбулентный кольцевой поток, откуда под давлением перепускных конусообразных отверстий 13 поступает в следующую кольцевую камеру 2, где воспринимает все те же явления, что и в предыдущей камере. Воспринимая мелкую пульсацию, гидроудары, трение и другие гидродинамические воздействия, начинает видоизменяться до каплепарового состояния, далее среда захватывается следующими конусообразными струеобразователями, дробится на более мелкие частицы, увеличивается в объеме, продолжает нагреваться за счет встречного вращения дисков. Количество дисков, частота вращения дисков, угол конусообразных отверстий и струеобразователей определяют из расчета максимального силового воздействия потока, угла атаки конусообразных отверстий, максимальной эффективной скорости угла атаки потока в полках дисков. Воздушный зазор между полками, между валом вращения и дисками, между поверхностью стакана и дисками рассчитывается из условий максимального предотвращения перетока жидкости, воздействия кинетической энергии движущегося тела и других механических сил.

Таким образом, в описываемом парогазогенераторе получается парогазовая смесь и горячий теплоноситель заданных параметров.

Изобретение относится к способу получения механическим устройством горячей воды и парогазовой смеси и может быть использовано автономно в жилищно-коммунальном и промышленном хозяйстве для подачи горячей воды, и других областях промышленности. Задачей изобретения является разработка способа и устройства, позволяющего получать парогазовую смесь с заданными параметрами. Для решения поставленной задачи предлагается способ получения парогазовой смеси и горячего теплоносителя из жидкости, включающий подачу жидкости через входной патрубок под избыточным давлением в кольцевые камеры, образованные посредством установки вращающихся дисков с перепускными периферийными отверстиями, причем жидкость из входного патрубка перемещается в двух направлениях, одна часть - вдоль наружной стенки стакана, установленного с возможностью вращения на валу в корпусе, захватывается винтовой нарезкой и под действием центробежных сил сбрасывается на шлицевые канавки цилиндрического корпуса и перемещается к выходному отверстию, другая часть жидкости - через конусообразные отверстия в торцевой стенке стакана перемещается из одной кольцевой камеры в другую с изменяющимися скоростями за счет вращения дисков, образующих стенки камер, в противоположном направлении относительно друг друга, перемещается от оси вращения дисков к их периферийным перепускным отверстиям, которые выполнены конусообразными с углом от 3 до 30° и с вершинами, направленными навстречу подаваемой жидкости с обеспечением на выходе усиления давления и образования пузырькового шлейфа. Для осуществления способа предложен парогазогенератор, содержащий неподвижный корпус, снабженный валом, установленным с возможностью вращения, с закрепленными на нем дисками, внутри корпуса размещен с возможностью вращения в противоположную относительно упомянутого вала сторону ротор в виде цилиндрического стакана с винтовой нарезкой на наружной поверхности, конусообразными отверстиями в торце и размещенными между упомянутыми дисками, установленными на валу, дисками, закрепленными на внутренней поверхности стакана, который закреплен консольно на втором валу, установленном со стороны подачи жидкости, а первый вал установлен в полости стакана, все диски снабжены конусообразными перепускными отверстиями и полками с образованием двутаврового профиля, причем количество полок на каждом диске увеличивается по ходу движения жидкости и каждая полка снабжена конусообразным струеобразователем. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Способ получения парогазовой смеси и горячего теплоносителя из жидкости, включающий подачу жидкости через входной патрубок под избыточным давлением в кольцевые камеры, образованные посредством установки вращающихся дисков с перепускными периферийными отверстиями, отличающийся тем, что жидкость из входного патрубка перемещается в двух направлениях, одна часть - вдоль наружной стенки стакана, установленного с возможностью вращения на валу в корпусе, захватывается винтовой нарезкой и под действием центробежных сил сбрасывается на шлицевые канавки цилиндрического корпуса и перемещается к выходному отверстию, другая часть жидкости через конусообразные отверстия в торцевой стенке стакана перемещается из одной кольцевой камеры в другую с изменяющимися скоростями за счет вращения дисков, образующих стенки камер, в противоположном направлении относительно друг друга, образует вихри и перемещается от оси вращения дисков к их периферийным перепускным отверстиям, которые выполнены конусообразными с углом от 3 до 30° и с вершинами, направленными навстречу подаваемой жидкости с обеспечением на выходе усиления давления и образования пузырькового шлейфа, причем при вращении дисков в противоположные стороны подаваемая жидкость создает турбулентные вихри за счет выполнения дисков двутаврового профиля с полками.

2. Турбороторный парогазогенератор для осуществления способа по п.1, содержащий неподвижный корпус, снабженный валом, установленным с возможностью вращения, с закрепленными на нем дисками, отличающийся тем, что внутри корпуса выполнены шлицевые канавки с выходом в кольцевую выборку, и размещен с возможностью вращения в противоположную относительно упомянутого вала сторону ротор в виде цилиндрического стакана с винтовой нарезкой на наружной поверхности, конусообразными отверстиями в торце и размешенными между упомянутыми дисками, установленными на валу, дисками, закрепленными на внутренней поверхности стакана, который закреплен консольно на втором валу, установленном со стороны подачи жидкости, и выполнен с утолщением, гидроупорным уплотнением и стопорным кольцом, а первый вал, вершина консоли которого выполнена с упорным буртом, установлен в полости стакана, все диски снабжены конусообразными перепускными отверстиями и полками с образованием двутаврового профиля, причем количество полок на каждом диске увеличивается по ходу движения жидкости и каждая полка снабжена конусообразным струеобразователем, имеющим форму диффузора с шейкой, причем последний диск, закрепленный на стакане, поджимается Г-образным стопорным кольцом, которое содержит пневмогидроупорные кольца.

3. Парогазогенератор по п.2, отличающийся тем, что наружная поверхность дисков, закрепленных на валу и на стакане, содержит пневмогидроупорные канавки.

| КАВИТАЦИОННО-ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2235950C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2005 |

|

RU2293931C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ ЖИДКОСТИ | 2004 |

|

RU2267719C1 |

| КАВИТАЦИОННО-ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2004 |

|

RU2269075C1 |

| US 5188090 A, 23.02.1993. | |||

Авторы

Даты

2011-02-10—Публикация

2009-02-11—Подача