Изобретение относится к экспериментально-теоретическому определению фрикционных характеристик пары трения.

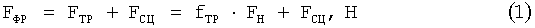

Известны [1, 2, 3] способы определения фрикционных потерь в паре трения скольжения, которые подтверждают, что фрикционные силы в паре трения скольжения подчиняются закону Амонтона-Кулона [4], который представляется линейной функциональной зависимостью

где FФР - суммарная фрикционная сила, Н; FTP - сила трения, Н; Fсц - сила молекулярного сцепления, Н; fTP - коэффициент трения; FH - нормальная сила в паре трения.

Зависимость (1) установлена для условий контакта тел на плоскости. Однако при создании (проектировании) машин наиболее часто возникает потребность оценить фрикционные потери при передаче вращательного движения, что на основе данной зависимости не обеспечивается.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения технического состояния механических передач, при котором испытуемую механическую передачу нагружают известным крутящим моментом, затем прокручивают равномерно при прямом и обратном ходе и по разности регистрируемых значений крутящего момента в первом и втором испытаниях и величине действующего крутящего момента определяют величину механических потерь в передаче [5]. Однако известный способ не позволяет определить коэффициент fTP трения и силу Fсц молекулярного сцепления в паре трения для передачи вращательного движения.

Целью изобретения является определение фрикционных характеристик (коэффициента fTP трения и силы Fсц молекулярного сцепления) в парах трения для передачи вращательного движения.

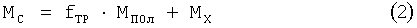

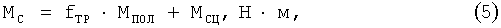

Поставленная цель достигается тем, что испытуемую пару трения для передачи вращательного движения нагружают с помощью тарировочных грузов крутящим моментом, обеспечивают ее вращение последовательно в прямом направлении (грузы поднимаются) и обратном направлении (грузы опускаются), фиксируют с помощью регистрирующего прибора крутящие моменты М1 и М2, возникающие в передаче при вращении ее соответственно в прямом и обратном направлениях, фиксируют нагрузочный (полезный) Mпол при отсутствии вращения пары трения, вычисляют момент МС сопротивления как половину разности значений М1 и М2, полученную функциональную зависимость MC=f(Mпол) в виде двух массивов экспериментальных значений аппроксимируют по методу наименьших квадратов линейной зависимостью МС=fTP·Мпол+MX (2), где fTP - коэффициент трения; MX - момент холостого хода пары трения, MX=Fсц·r, где r - радиус пары трения; и на основании полученных констант аппроксимирующей функции определяют искомые фрикционные характеристики fTP и Fсц.

Принципиальной новизной предлагаемого способа является то, что для определения искомых характеристик используют функциональную зависимость (2)

где МС - момент сопротивления прокручиванию пары трения, Н·м;

Mпол=FH·r - полезный крутящий момент, передаваемый парой трения, Н·м;

MX - момент холостого хода пары трения, Н·м.

Функциональную зависимость (2) выводим на основании закона Амонтона-Кулона.

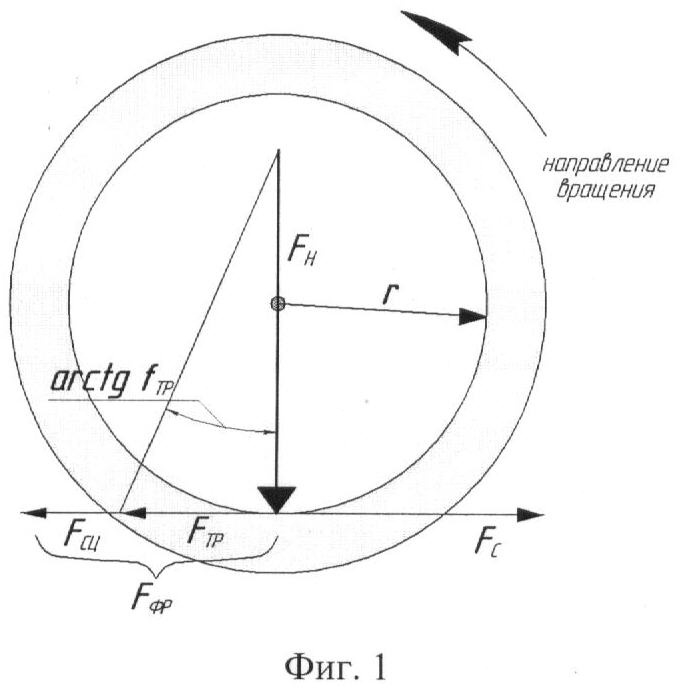

Для наглядности используем фиг.1, где графически представлено взаимодействие сил в паре трения скольжения для передачи вращательного движения:

FH - нормальное усилие, действующее в паре трения (усилие, передаваемое от одного элемента пары трения для передачи вращательного движения к другому, всегда является нормальным по отношению к поверхности контактируемых тел независимо от его (усилия) направленности в вертикальной плоскости);

FTP - сила трения, часть фрикционных сил, определяемая пропорционально величине нормальной силы в паре трения;

Fсц - сила сцепления, часть фрикционных сил, определяемая величиной сил молекулярного сцепления в паре трения.

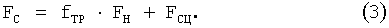

На фиг.1 показано, что при выполнении вращательного движения возникающие в паре фрикционные силы уравновешиваются окружным усилием FC:

С учетом вращательного движения следует представить параметры, входящие в формулу (3), в новом качестве.

FC=-FФР - окружное усилие в кинематическое паре, затрачиваемое на преодоление суммарных фрикционных сил.

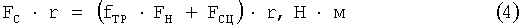

В качестве нагрузочного показателя при передаче вращательного движения используют величину крутящего момента. Для этой цели умножим правую и левую часть уравнения (3) на плечо r, на котором возникают фрикционные силы, и в результате получим уравнение моментов

Перепишем уравнение (4) в более удобной форме

где МС - момент сопротивления прокручиванию пары трения, Н·м;

Mпол=FH·r - полезный крутящий момент, передаваемый парой трения, Н·м;

Mсц- момент, обусловленный силами молекулярного сцепления, т.е. момент, который возникает при прокручивании пары трения даже при отсутствии полезного крутящего момента. Иными словами, этот показатель является моментом холостого хода пары трения, Mсц=MX, H·м.

Итак, запишем окончательно

МС=fTP·Мпол+MX.

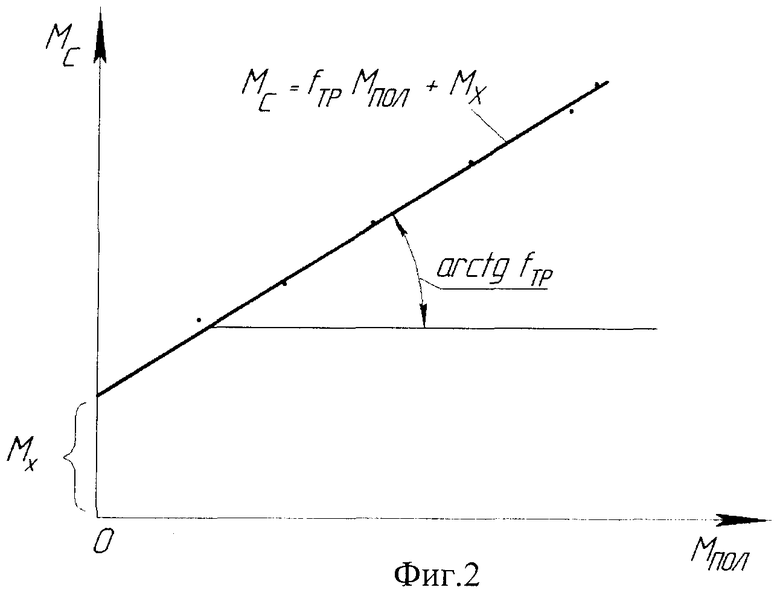

Графическое представление зависимости (2) представлено на фиг.2.

Новым в предлагаемом техническом решении является то, что для получения искомых параметров используется пара трения не поступательного, а вращательного движения.

Новизной по сравнению с прототипом является то, что экспериментальные значения функциональной зависимости MC=f(Mпол) аппроксимируются линейной функцией вида (2) с использованием известного [7] метода наименьших квадратов. В результате аппроксимации экспериментальных значений определяются константы аппроксимирующей функции - fTP и MX, на основе которых затем и определяют величину искомых фрикционных характеристик.

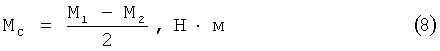

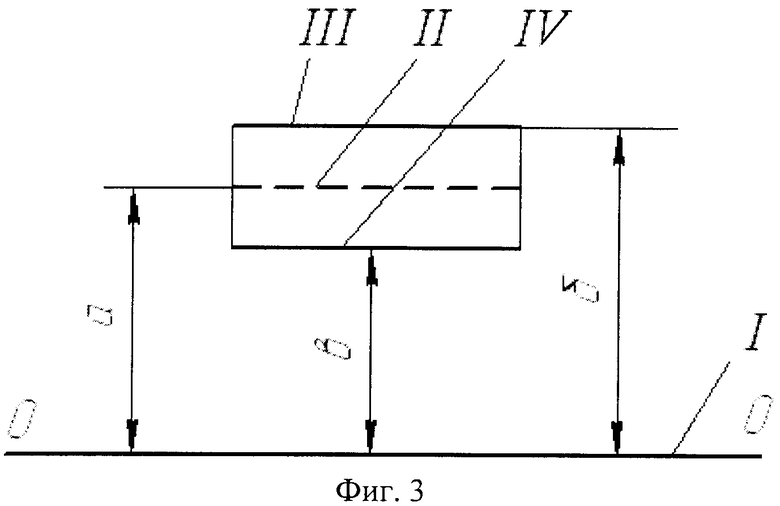

Новым является также использование указанных ниже зависимостей для определения значений Mпол и МС. На фиг.3 показана взаимосвязь между указанными параметрами и величинами М1 и М2, которые фиксируются с помощью измерительного устройства.

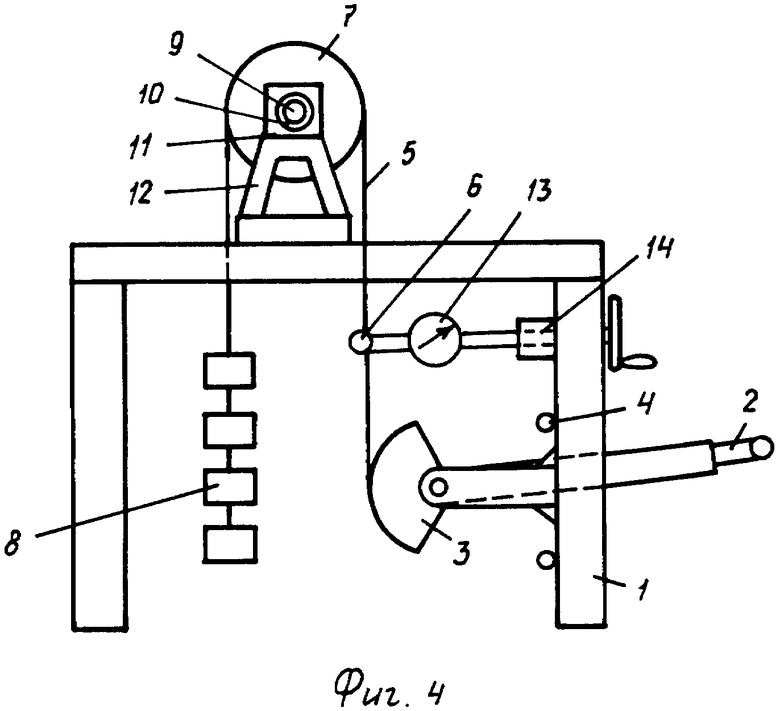

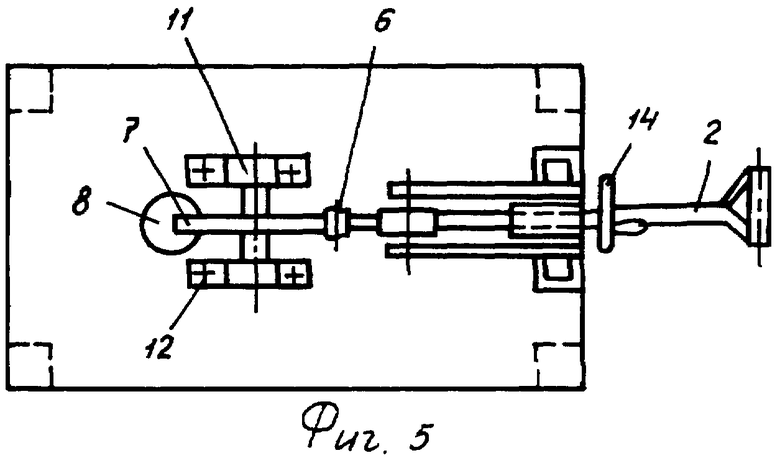

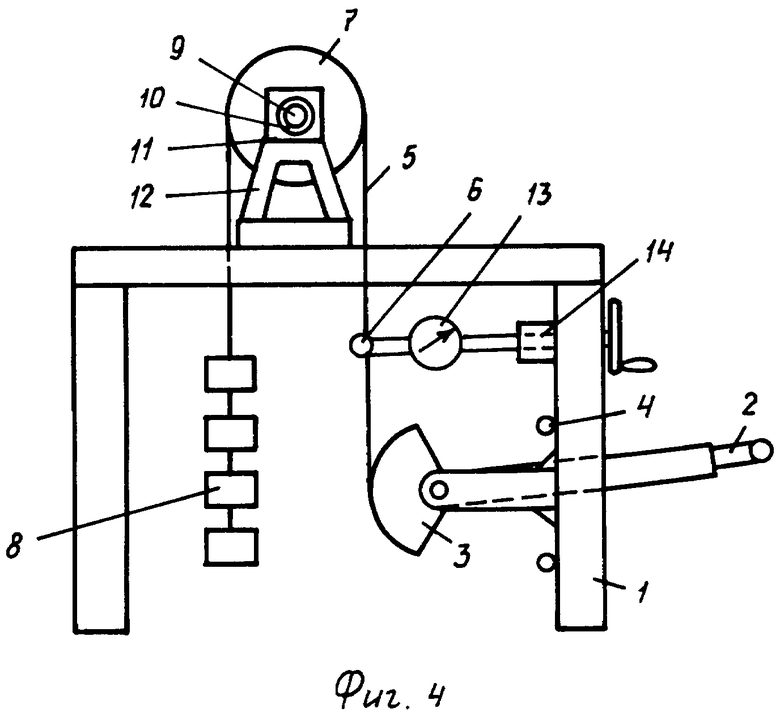

На фиг.4 показано устройство для реализации данного способа, общий вид; на фиг.5 - то же, план.

В качестве прототипа для данного устройства принят стенд для реализации способа определения технического состояния механических передач [6]. Стенд включает в себя испытуемую передачу с входным и выходным валами, на которые устанавливаются приводные шкивы, при этом один шкив с помощью троса соединен с тарировочными грузами, а второй шкив также с помощью троса соединен с нагрузочным устройством (лебедкой). Последний трос перекинут через отклоняющий блок, соединенный с динамометром (или динамографом), регистрирующим усилие натяжение троса. На основании регистрации усилий натяжения тросов на входном и выходном шкивах и радиусов этих шкивов определяют крутящие моменты на входном и выходном валах при прямом и обратном ходе испытуемой передачи.

Основным недостатком прототипа является то, что как входной, так и выходной валы испытуемой передачи нагружены помимо крутящего изгибающим моментом, что создает дополнительную нагрузку на опоры и, следовательно, исключает возможность воспользоваться зависимостью (2), которая устанавливает зависимость фрикционных потерь в испытуемой опоре только под влиянием действующей в ней нормальной силы без учета дополнительного воздействия на приводной вал изгибающего момента.

В предлагаемом устройстве недостаток прототипа устраняется тем, что на приводном валу установлен шкив между двумя испытуемыми опорами или, как возможный вариант, непосредственно над опорой (подвесная опора). Ввиду отсутствия на валу консольных частей исключается возможность возникновения изгибающих моментов на его опорах.

Через шкив перекинут приводной трос, на один конец которого устанавливаются тарировочные грузы, а другой конец троса, также направленный вертикально вниз, соединен с нагрузочным рычагом. Ввиду этого оба конца троса осуществляют натяжение системы в одном направлении, что обеспечивает двойную величину нормального усилия на испытуемые опоры и соответственно уменьшается в два раза потребность в тарировочных грузах.

Устройство состоит из рамы 1, на которой шарнирно укреплен приводной рычаг 2 с сектором 3, движение рычага 2 в пределах сектора 3 ограничено упорами 4. На нижней части сектора 3 укреплен один конец нерастяжимой нити (троса) 5, которая, соприкасаясь с отклоняющим блоком 6, проходит вертикально к приводному шкиву 7, обвивает последний и спускается вертикально вниз. На другом конце нити 5 закрепляются съемные тарировочные грузы 8.

Шкив 7 жестко соединен с валом 9, на цапфы которого устанавливаются испытуемые пары трения вращательного движения 10. Последние с помощью двух разъемных корпусов 11 жестко крепятся к двум опорам 12, которые укреплены на раме 1.

Отклоняющий блок 6 соединен с регистрирующим прибором (динамометром или динамографом) 13. Вторая проушина регистрирующего прибора 13 крепится к винтовому натяжному устройству 14, с помощью которого после закрепления на нити 5 тарировочных грузов 8 устанавливается необходимое начальное натяжение измерительного механизма регистрирующего прибора 13.

На фиг.3 показана диаграмма показаний регистрирующего прибора 13: I - нулевое значение, т.е. показания прибора при отсутствии тарировочных грузов; II - показания при установке тарировочных грузов, но при отсутствии движения испытуемой пары трения 10 (приводной рычаг зафиксирован упором), в этом случае фиксируется «а» делений шкалы прибора; III - показания прибора при прямом вращении пары трения 10 (грузы поднимаются), в этом случае фиксируется «б» делений шкалы прибора 13; IV - показания прибора 13 при обратном вращении пары трения 10 (грузы опускаются), фиксируется «в» делений шкалы прибора 13.

Работа устройства, последовательность определения искомых параметров

Последовательность записи показаний регистрирующего прибора представлена на фиг.3.

Положение I - (движение пары трения отсутствует, тарировочные грузы на тросе не закреплены) регистрирующим прибором фиксируется нулевое значение крутящего момента в паре трения.

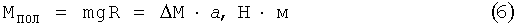

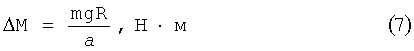

В положении II (тарировочные грузы на тросе закреплены, но движение пары трения отсутствует) регистрируется величина полезного крутящего момента, равного

где m - масса грузов тарировочных грузов 8, кг; g - величина ускорения свободного падения, м/с2; R - радиус приводного шкива 7, м; ΔM - цена деления шкалы регистрирующего прибора 13, Н·м; а - количество делений на шкале прибора 13 при регистрации величины Мпол. Откуда следует

Состояние III (грузы поднимаются)

М1 - крутящий момент, регистрируемый в паре трения 10 при прямом ходе, M1=ΔM·б, где б - количество делений на шкале прибора при регистрации момента М1.

Состояние IV (грузы опускаются)

М2 - крутящий момент, регистрируемый в паре трения 10 при обратном ходе, М2=ΔM·в, где в - количество делений на шкале прибора при регистрации момента М2.

Момент MC сопротивления пары трения вращения при заданном полезном крутящем моменте Mпол

Пошагово изменяя массу m тарировочных грузов и используя последовательность действий I…IV и зависимости (6), (7), (8), получают функциональную зависимость MC=f(Mпол) в виде отдельных экспериментальных точек. Затем, аппроксимируя массив полученных экспериментальных значений по методу наименьших квадратов линейной зависимостью (5), находят константы аппроксимирующей функции fTP, MX, которые и определяют искомые величины фрикционных характеристик пары трения fTP и Fсц.

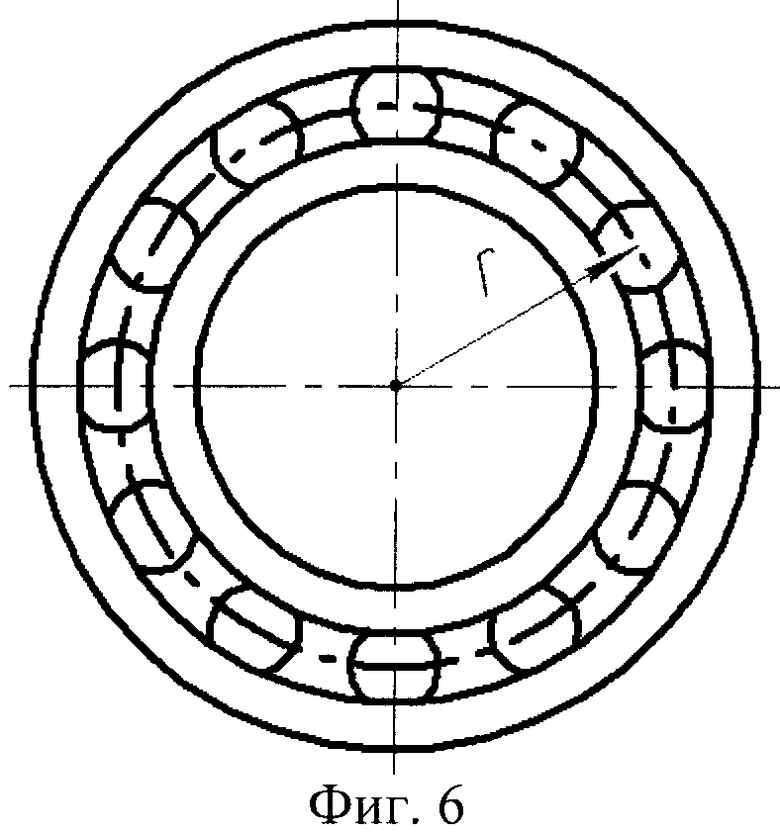

Описанные способ и устройство для определения фрикционных потерь в парах трения позволяют находить искомые параметры также и для пар трения качения - шариковых и роликовых подшипников. Все зависимости и последовательность проведения измерений сохраняются. Единственное условие, которое требуется учитывать, заключается в следующем.

Поскольку в подшипниках качения существуют две поверхности контактируемых тел (тело качения и внутренняя обойма подшипника, тело качения и внешняя обойма подшипника), то в качестве радиуса r, на котором условно принимают действие суммарного окружного усилия сопротивления в кинематической паре, используют радиус окружности, проходящей через центры тел качения (см. фиг.6).

СПИСОК ЛИТЕРАТУРЫ

1. Костецкий Б.И. Трение, смазка и износ в машинах. - Киев: Техника, 1970.

2. Крагельский И.В., Добычин М.Н., Комбалов B.C. Основы расчетов на трение и износ. - М.: Машиностроение, 1977.

3. Соловьев А.И. Коэффициент полезного действия механизмов и машин. - М.: Машиностроение, 1966.

4. Colomb С.A. Theorie des mashines simples. Memoires de mathematigue de physigue l' Akademie des sciences. 1785. Т.10. P.161-331.

5. Патент №2037800 С1 РФ. Способ определения технического состояния механических передач / И.К.Александров. - Опубл. в Б.И. №17, 1995.

6. Александров И.К. Стенд для определения механических потерь в трансмиссии / Автомобильная промышленность. - 1996. - №8.

7. Корн Г., Корн Т. Справочник по математике (для научных работников и инженеров). - М.: Наука, 1973, 831 с.

Изобретение относится к экспериментально-теоретическому определению фрикционных характеристик пары трения. Сущность: испытуемую пару трения нагружают с помощью тарировочных грузов крутящим моментом, обеспечивают ее вращение последовательно в прямом направлении и обратном направлении, фиксируют с помощью регистрирующего прибора крутящие моменты M1 и М2, возникающие в передаче при вращении ее соответственно в прямом и обратном направлениях, и по величине этих показаний оценивают фрикционные потери в передаче. Нагрузочный (полезный) момент Мпол фиксируют при отсутствии вращения пары трения. Момент MC сопротивления вычисляют как половину разности значений M1 и М2. Полученную функциональную зависимость MC=f(Мпол) в виде двух массивов экспериментальных значений аппроксимируют по методу наименьших квадратов линейной зависимостью MC=fТР·Mпoл+MX, где fТР - коэффициент трения; МX - момент холостого хода пары трения, МX=Fсц·r, где Fсц - сила сцепления, r - радиус пары трения. На основании полученных констант аппроксимирующей функции определяют искомые фрикционные характеристики fТР и Fсц. Устройство содержит блочно-тросовую систему, к которой с одной стороны подключено нагрузочное устройство в виде тарировочных грузов, а с другой стороны приводной механизм и регистрирующий прибор - динамометр или динамограф. Устройство состоит из рамы, на которой шарнирно укреплен приводной рычаг с сектором так, что движение рычага в пределах сектора ограничено упорами. На нижней части сектора закреплен один конец троса, который, соприкасаясь с шарнирно соединенным с регистрирующими прибором отклоняющим блоком, проходит вертикально к приводному шкиву, обвивает последний и спускается вертикально вниз. На другом конце троса закреплены тарировочные грузы. Приводной шкив жестко соединен с валом, на цапфы которого установлены испытуемые пары трения вращательного движения, последние с помощью двух разъемных корпусов жестко крепятся к двум опорам, которые укреплены на раме. Технический результат: возможность определения фрикционных характеристик в парах трения для передачи вращательного движения. 2 н. и 2 з.п. ф-лы, 6 ил.

1. Способ экспериментально-теоретического определения фрикционных характеристик пары трения передачи вращательного движения, заключающийся в том, что испытуемую пару трения для передачи вращательного движения нагружают с помощью тарировочных грузов крутящим моментом, обеспечивают ее вращение последовательно в прямом направлении (грузы поднимаются) и обратном направлении (грузы опускаются), фиксируют с помощью регистрирующего прибора крутящие моменты M1 и М2, возникающие в передаче при вращении ее соответственно в прямом и обратном направлениях и по величине этих показаний оценивают фрикционные потери в передаче, отличающийся тем, что нагрузочный (полезный) момент Мпол фиксируют при отсутствии вращения пары трения, момент МC сопротивления вычисляют как половину разности значений M1 и М2, полученную функциональную зависимость MC=f(Мпол) в виде двух массивов экспериментальных значений аппроксимируют по методу наименьших квадратов линейной зависимостью MC=fТР·Mпoл+MX, где fТР - коэффициент трения; МХ - момент холостого хода пары трения, МX=Fсц·r, где Fсц - сила сцепления, r - радиус пары трения; и на основании полученных констант аппроксимирующей функции определяют искомые фрикционные характеристики fТР и Fсц.

2. Способ по п.1, отличающийся тем, что при использовании в качестве испытуемой пары пар трения качения шариковых или роликовых подшипников, за радиус r принимают радиус окружности, проходящей через центры тел качения.

3. Устройство для определения фрикционных характеристик пары трения, содержащее блочно-тросовую систему, к которой с одной стороны подключено нагрузочное устройство в виде тарировочных грузов, а с другой стороны приводной механизм и регистрирующий прибор - динамометр или динамограф, отличающееся тем, что оно состоит из рамы, на которой шарнирно укреплен приводной рычаг с сектором так, что движение рычага в пределах сектора ограничено упорами, на нижней части сектора закреплен один конец троса, который соприкасаясь с шарнирно соединенным с регистрирующими прибором отклоняющим блоком проходит вертикально к приводному шкиву, обвивает последний и спускается вертикально вниз, на другом конце троса закреплены тарировочные грузы, приводной шкив жестко соединен с валом, на цапфы которого установлены испытуемые пары трения вращательного движения, последние с помощью двух разъемных корпусов жестко крепятся к двум опорам, которые укреплены на раме.

4. Устройство по п.3, отличающееся тем, что регистрирующий прибор второй проушиной подсоединен к винтовому натяжному устройству.

| Устройство для испытания каната на износ | 1983 |

|

SU1118897A1 |

| Устройство для измерения крутящего момента | 1986 |

|

SU1538065A1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОСОСТОЙКОСТЬ | 1992 |

|

RU2082149C1 |

| JP 2007278829 A, 25.10.2007. | |||

Авторы

Даты

2011-02-10—Публикация

2009-04-06—Подача