Это изобретение относится к способу получения сыпучих, неокисляющих и невзрывоопасных нитрофосфатных продуктов с высоким содержанием азота и/или фосфатных продуктов с высоким содержанием азота с N≥25 и с содержанием нитрата аммония <70 масс.%. Более конкретно, изобретение относится к способу получения азотно-фосфатных удобрений с высоким содержанием азота (N-NP) и/или азотно-фосфатно-калийных удобрений с высоким содержанием азота (N-NPK).

Предпосылки изобретения

Обычный способ получения азотно-фосфатных (NP) удобрений или азотно-фосфатно-калийных (NPK) удобрений представляет собой нитрофосфатный способ, при котором природный фосфат растворяют в избытке азотной кислоты, и Са(NO3)2·4H2O удаляют из раствора разложившегося фосфатного сырья путем охлаждения и фильтрации. Затем в результате нейтрализации полученного фильтрата образуется раствор, содержащий в основном нитрат аммония - фосфаты аммония - кальция. В результате упаривания раствора образуется суспензия/плав AN-MAP-DCP (нитрат аммония - моноаммонийфосфат - дикальцийфосфат), в которые могут быть добавлены соли хлорид калия/ сульфат калия. В результате использования этих исходных компонентов и описанного способа может быть получен большой спектр композиций удобрений.

В последние годы внимание международной общественности все более и более сосредотачивается на характеристиках безопасности NPK удобрений, таких как способность взрываться, способность к саморазложению и окислению. Согласно законодательству Международной морской организации (ИМО) ("Code of safe practice for solid bulk cargoes" ("Кодекс безопасной практики для твердых навалочных грузов") и "Recommendations on the transport of dangerous goods" ("Рекомендации по перевозке опасных грузов") (Организация Объединенных Наций)), NPK, содержащее более 70 масс.% нитрата аммония, классифицируют как окислитель. Таким образом, если NPK содержит более 70% нитрата аммония, NPK продукт должен быть испытан на способность взрываться, и если это испытание имеет отрицательный результат, то бестарная перевозка может осуществляться только в специальных сосудах, и продукт должен храниться в соответствии со специальными инструкциями. Результатом являются возросшие издержки, и удобрение становится менее конкурентоспособным продуктом. Существует также опасность неправильного использования удобрений, в которых содержание нитрата аммония превышает 70%, в виде взрывчатых веществ. По этой причине некоторые магазины совсем не хотят реализовывать NPK продукты, если они содержат более 60-65 масс.% нитрата аммония.

Основным источником азота в удобрениях, полученных нитрофосфатным способом, является нитрат аммония. Содержание 65 масс.% нитрата аммония соответствует общему содержанию азота 22,7 масс.% в композиции удобрения. Таким образом, поскольку 2-3 масс.% азота также получают из MAP/DAP (моноаммонийфосфат/диаммонийфосфат), NPK, содержащее 65 масс.% нитрата аммония, обычно содержит менее 25 масс.% азота. Таким образом, поскольку количество нитрата аммония в NPK удобрении из-за безопасности ограничено ≤ 65 масс.%, то необходимыми являются соединения, содержащие дополнительное количество азота. Также увеличение содержания азота должно происходить за счет других источников азота, которые предпочтительно растворяются в растворе, содержащем NP, перед упариванием. Источники азота, представляющие интерес, приведены ниже в Таблице 1.

Кристаллический

Преимущества и недостатки соединений, представленных в Таблице 1, следующие.

Мочевина

Мочевина представляет собой самый дешевый из имеющихся источник N, и способ получения удобрения мог бы состоять в растворении мочевины в растворе NP для получения плава NP-карбамида и затем его отверждения в башне приллирования.

К сожалению, мочевина и нитрат аммония не совместимы, поскольку эти два компонента образуют химическую композицию, которая имеет критическую влажность около 17-18 масс.%. Это означает, что твердый продукт будет сжижаться в течение короткого периода времени при хранении.

MAP/DAP

MAP и DAP имеются в продаже в виде как кристаллических, так и гранулированных продуктов. Однако цена этих продуктов (водорастворимый источник Р) не вызывает интереса к ним как к источникам N в нитрофосфатном способе, с использованием которого получают цитратно- и водорастворимый Р.

KNO3

Нитрат калия KNO3 представляет собой обычно дорогостоящее, пользующееся особым спросом удобрение, поскольку он является источником как К, так и N, поэтому указанная соль могла бы представлять некоторый интерес в нитрофосфатном способе.

Однако замена нитрата аммония на нитрат калия не имеет какого-либо смысла для безопасности, поскольку правила ИМО гласят, что KNO3 должен обрабатываться как нитрат аммония, если в удобрении присутствуют эквивалентные количества аммония. Поскольку нитрофосфат NPK содержит MAP/DAP, то KNO3 будет классифицироваться как эквивалент нитрата аммония.

Сульфат аммония

Сульфат аммония имеется в продаже, прежде всего в виде кристаллического вещества. Данное вещество является относительно дешевым и представляет собой источник как N, так и S. Поскольку S полезна с агрономической точки зрения, огромный интерес представляет использование сульфата аммония для производства высококачественного удобрения NPK или NP с содержанием N≥25 масс.%.

Поэтому настоящее изобретение направлено на создание способа применения сульфата аммония для получения высококачественного удобрения NPK или NP с содержанием N≥25 масс.%.

Предшествующий уровень техники

В GB 1377875 раскрыт способ обработки комплексного удобрения, склонного к экзотермическому разложению и содержащего нитрат аммония, дикальцийфосфат и хлорид, включающий добавление от 3 до 25 масс.% сульфата аммония и моно/диаммонийфосфата для обеспечения соотношения водорастворимого фосфата к общему содержанию фосфата от 30 до 70 масс.%. Согласно GB 1377875, необходимо примерно 5 масс.% фосфата аммония для того, чтобы избежать замедленного разложения в удобрении с соотношением компонентов 13/13/21, и примерно 10 масс.% фосфата аммония для удобрения с соотношением компонентов 15/15/15. Удобрение, описанное в указанном патенте, относится к классу удобрений с низким содержанием азота, полученных путем гранулирования.

Таким образом, существует потребность в безопасных NP или NPK удобрениях, содержащих более 25 масс.% азота. Предпочтительно NP или NPK удобрения должны демонстрировать низкую склонность к слеживаемости и высокую прочность частиц, что делает возможным их хранение и перевозку без образования агломератов или без пылеобразования.

Задача изобретения

Основная задача данного изобретения состоит в разработке способа, подходящего для применения в способе приллирования нитрофосфата для получения NPK или NP удобрений, содержащих предпочтительно ≥25 масс.% азота и с общим содержанием нитрата аммония ≤70 масс.%, и которые не являются окислителями и не взрывоопасны согласно официальным испытаниям ИМО.

Другой целью является получение NPK/NP продуктов, которые обладают такими физическими свойствами, что делает их подходящими для распространенных во всем мире бестарных перевозок, т.е. NPK или NP продукты должны иметь склонность к достаточно низкой слеживаемости и прочность частиц, способную выдерживать давление 1 кг/см2 в течение трех месяцев при температуре 30-35°С без образования агломератов или образования пыли.

Эти и другие задачи изобретения достигаются с помощью признаков, раскрытых в описании изобретения и/или формуле изобретения.

Описание изобретения

Авторы изобретения обнаружили, что при использовании сульфата аммония в качестве добавки, в дополнение к одной или более солям хлорида калия/сульфата калия, к суспензии/плаву AN-MAP (нитрат аммония - моноаммонийфосфат) непосредственно перед гранулированием можно получить азотно-фосфатное удобрение с высоким содержанием азота (N-NP) или азотно-фосфатно-калийное удобрение с высоким содержанием азота (N-NPK), предпочтительно с содержанием N ≥25 масс.%, содержащее менее 70 масс.% AN (нитрат аммония), и которое демонстрирует физические свойства, делающие возможными их безопасные бестарные перевозки по всему миру. Суспензия/плав может также содержать DAP-DCP (диаммонийфосфат - дикальцийфосфат) и дополнительные компоненты в небольших количествах.

Таким образом, изобретение относится к способу получения азотно-фосфатного удобрения с высоким содержанием азота (N-NP) или азотно-фосфатно-калийного удобрения с высоким содержанием азота (N-NPK), предпочтительно с содержанием N≥25 масс.%, содержащего менее 70 масс.% AN, из плава, содержащего нитрат аммония, фосфат аммония, возможно также DAP, DCP и небольшие количества других компонентов. Твердый AS (сульфат аммония) смешивают с почти безводным плавом NP либо отдельно, либо вместе с калиевой солью, затем плав гранулируют, предпочтительно путем приллирования. Содержание воды в плаве поддерживают на уровне менее 2 масс.%, предпочтительно менее 1 масс.%. Плав имеет соотношения N/P>2,1 (соответствует N/P2O5>0,9) и соотношение Са/Р<1, предпочтительно 0,3-0,7. Калиевая соль представляет собой KCl или K2SO4, или их смесь.

AS добавляют в виде кристаллического или размельченного вещества, имеющего размер частиц с крупностью d50 в диапазоне 0,10-0,90 мм, предпочтительно 0,40-0,60 мм. Кроме того, к плаву добавляют от 0,1 до 10 масс.%, предпочтительно 0,2-1 масс.%, реакционноспособного тонко диспергированного MgO, СаО или другого агента, прочно связывающего воду. Средний размер частиц составляет предпочтительно 0,2-3,0 мм. Общее количество соли, добавленной в плав, должно составлять менее 52 масс.%, предпочтительно менее 45 масс.%.

Получают сыпучий, приллированный продукт NPK/NP с высоким содержанием азота, где содержание азота составляет от 25 до 29 масс.%, содержание нитратного азота (NO3-N) составляет <12,2 масс.%, предпочтительно <11,4 масс.%, и содержание водорастворимого Р≥45%, цитратно-растворимого Р≥95%, и общее содержание сульфата аммония составляет менее 30 масс.%, предпочтительно менее 22 масс.%. Содержание K2O обычно составляет от 0 до 10%. Содержание серы определяется количеством AS и/или других используемых источников серы (кизерит, сульфат калия (SOP) и т.д.).

Способ приллирования является предпочтительным, поскольку он представляет собой хорошо известный способ, дающий твердые частицы с малым содержанием воды. В способе приллирования нитрофосфата раствор нитрата аммония-фосфата аммония (NP) превращают в плав, содержащий менее 2 масс.%, предпочтительно 1 масс.% воды, путем упаривания. Перед приллированием при 135-170°С калиевую соль добавляют в плав в смесителе типа вращающегося ковша. Если композиция NP подобрана правильно, перед приллированием можно добавлять вплоть до приблизительно 50 масс.% твердого вещества (повторно используемое вещество и соль). Для дополнительного описания способа приллирования дана ссылка на "Ullmann's Encyclopaedia of Industrial Chemistry", Vol.A19, pp.447-452, 1991.

Подтверждение изобретения

Для подтверждения настоящего изобретения авторы провели серию экспериментов. Сначала попытались заменить нитрат аммония на сульфат аммония перед упариванием и приллированием.

Эксперимент 1А

Раствор удобрения NP с соотношением N/P 6,1 получают из AN, MAP, DAP, СаНРО4 и 15-16 масс.% воды. рН доводят до 5,8 с помощью аммиака. Раствор нагревают до кипения при приблизительно 130°С. Кипячение с обратным холодильником используют для того, чтобы не потерять воду. 10, 20 и 30 масс.% тонко диспергированного AS (размер частиц с крупностью d50 менее 0,2 мм) (на основании сухого вещества в растворе NP) добавляют к раствору NP при перемешивании. Суспензию/раствор NP-AS упаривают под вакуумом до содержания воды 0,5 масс.% (давление 0,2 бар (0,2·105 Па) и температура 180°С) с получением плава NP-AS.

Были сделаны следующие наблюдения. Невозможно растворить все кристаллы при двух самых высоких концентрациях AS. Вязкость суспензии NP-AS при 170°С составляет 70 и 85 сП при содержании AS 20 и 30 масс.% соответственно. Эти значения были на 30 и 40% выше, чем вязкость плава без AS. Расплавленные композиции NP-AS все еще можно перекачивать насосом, но твердое вещество распределяется на стенках, и, следовательно, существует большой риск получения отложений в производственных испарителях и возможного засорения труб.

Эксперимент 1Б

Приллированный NP 29-06 (продукт, содержащий 29 масс.% N и 6 масс.% P2O5) получают нитрофосфатным способом путем упаривания раствора NP (N/P=11) в плав NP, содержащий 81 масс.% AN, 5,3 масс.% MAP, 0,6 масс.% DAP, 5,3 масс.% CaHPO4, 0,5 масс.% воды и 7,3 масс.% наполнителя. Упаривание осуществляют перед приллированием. Для того чтобы снизить содержание AN до значения ≤70, проводят следующее испытание.

Раствор NP (N/P=11), содержащий 68,6 масс.% AN, 5,3 масс.% MAP, 0,6 масс.% DAP, 6,3 масс.% CaHPO4 и 20 масс.% воды, выдерживают при 120-125°С, добавляя до 16 масс.% тонко диспергированного AS во время перемешивания (16 масс.% сухого вещества в растворе NP). Суспензию/раствор затем кипятят для упаривания воды с целью получить плав с 0,5 масс.% воды для приллирования.

Были сделаны следующие наблюдения. Поскольку содержание воды уменьшалось, вязкость увеличивалась, и на стенках испарителя образовывались отложения. Вязкость при 170°С и 0,5 масс.% воды составляет 41 сП. Рентгеновская дифракция отложений показала наличие нерастворенного AS.

Снова пришли к выводу, что слишком рискованно использовать этот способ на производстве, поскольку значительные отложения на нагревательных спиралях и в трубах в конце концов блокируют работу завода. Эксперименты 1А и 1Б показывают, что нельзя добавлять AS к раствору NP перед упариванием и приллированием. Затем решили исследовать добавление кристаллического сульфата аммония к плаву NPKL перед приллированием, но после упаривания.

Эксперимент 2А

В способе приллирования нитрофосфата KCl/K2SO4 смешивают с безводным плавом NP в течение приблизительно 20 с перед приллированием. Приллированный NPK 20-11-7,5 получают путем приллирования плава/суспензии, состоящего из 53 масс.% AN, 12 масс.% MAP, 0,7 масс.% DAP, 6 масс.% CaHPO4 и 12 масс.% KCl, вместе с 16 масс.% наполнителя (нереакционноспособного доломита).

В этом эксперименте плав NP, состоящий из 65,8 масс.% AN, 21,9 масс.% MAP, 1,3 масс.% DAP, 11 масс.% СаНР04, при 160°С тщательно смешивают в маленьком контейнере в течение 20 секунд с тонко диспергированным кристаллическим AS и наполнителем с получением общей композиции в виде суспензии, содержащей 20 масс.% N, 11 масс.% P2O5, 7,5 масс.% K2O и 7 масс.% S (приблизительно 30 масс.% AS). Затем суспензию/плав наносят на холодную металлическую пластину, где он(а) сразу затвердевает. Неожиданно оказалось, что время отверждения полученного плава не является существенно большим, чем время отверждения плава NPK 20-11-7,5 без AS.

Эксперимент 2Б

Следующее испытание проводят в производственном масштабе. Плав NP, состоящий из 86,7 масс.% AN, 9,5 масс.% MAP, 0,6 масс.% DAP и 3,1 масс.% CaHPO4, при 165°С, тщательно смешивают в производственном смесителе с тонко диспергированным AS (крупность d50=0,15 мм) и KCl с получением общей композиции NPK 27-05-05, имеющей примерно 12,5 масс.% AS. После 20 секунд перемешивания суспензию/плав приллируют. К плаву добавляют AS: 15,8 кг на 100 кг плава. К плаву добавляют KCl: 10,1 кг на 100 кг плава.

В башне приллирования образуются частицы правильной сферической формы, указанные частицы обрабатывают агентом, предотвращающим слеживание/слипание. Эти частицы имеют следующие свойства:

- рН (1+9):4,4(1+9 означает 1 часть продукта и 9 частей воды)

- Насыпная плотность: 0,97 кг/л

- Прочность на раздавливание: 4,5 кг (частицы, имеющие диаметр 2 мм)

- Лабораторный индекс слеживаемости: 950-1000 (>1000 является неприемлемым)

- Содержание воды: 0,50 масс.% (гравиметрический способ)

Согласно проведенному анализу образовавшиеся частицы имеют следующий состав: 27 масс.% N, 5 масс.% Р2О5, 5 масс.% К2О и 3,0 масс.% S.

Лабораторный индекс слеживаемости представляет собой внутрилабораторное испытание: продукт подвергают воздействию давления 1 кг/см2 и влажного воздуха. Индексы выше 1000 являются неприемлемыми.

Для определения стабильности NPK продукта проводят испытание на набухание, в котором 2 кг приллированного вещества хранят в течение 2 суток при 60°С в закрытом пластмассовом контейнере. Увеличение удельного объема обнаружило бы тенденцию к последующим реакциям, а именно к слеживанию и разложению продукта со временем. Испытание на набухание демонстрирует увеличение удельного объема ΔV 15%. ΔV 0-3% означает очень низкую тенденцию к последующим реакциям во время хранения, ΔV 3-7% означает некоторый риск последующих реакций, ΔV 7-15% означает значительный риск последующих реакций, и ΔV более 15% означает, что продукт является очень нестабильным.

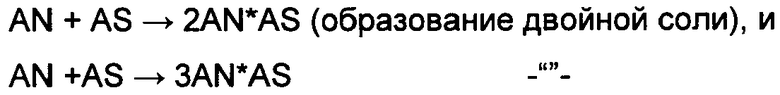

Таким образом, испытание на набухание показало значительную склонность полученного продукта к последующим реакциям, что также подтверждается рентгеновской дифракцией продукта до и после испытания на набухание. Рентгеновская дифракция продемонстрировала, что в приллированном продукте происходят следующие реакции:

Эти химические реакции приводят к объемному расширению, слеживанию и разрушению частиц, и кристаллический AS оказывает сильное коррозионное воздействие на сталь.

Эксперимент 2Б позволил сделать следующее заключение: удобрение NPK 27-5-5 может быть получено путем добавления кристаллического AS, но частицы продукта являются очень нестабильными. Твердый кристаллический AS, по-видимому, оказывает коррозионное воздействие на сталь.

Эксперимент 2В

Реакционную способность AS необходимо минимизировать для того, чтобы увеличить стабильность приллированного NPK 27-5-5. Для этого используют кристаллы AS с большим размером частиц. Настоящее испытание проводят на производстве с той же композицией плава и тем же количеством KCl и AS, но теперь AS имеет крупность d50=0,68 мм.

Получили следующие наблюдения и результаты испытания. Свойства продукта и результаты испытания на набухание:

- рН (1+9)=4,5

- Насыпная плотность: 0,95 кг/л

- Прочность на раздавливание: 4,0 кг (частицы с диаметром 2 мм)

- Лабораторный индекс слеживаемости: 750 (хороший)

- Содержание воды: 0,46 масс.%

Согласно проведенному анализу полученный продукт имеет состав, аналогичный описанному в Эксперименте 2Б, и испытание на набухание приводит к изменению удельного объема ΔV=8%. Таким образом, при увеличении размера частиц AS как тенденция к слеживанию, так и результат испытания на набухание демонстрируют лучшие значения, но все же склонность к набуханию является высокой, и при рентгеновской дифракции все еще можно обнаружить реакции, упомянутые в Эксперименте 2Б.

Эксперимент 2Г

Для того чтобы получить меньшую реакционную способность данной химической системы, решили снизить содержание воды в конечном продукте. Более низкое содержание воды получают путем снижения содержания воды в плаве NP перед приллированием или путем добавления агентов, связывающих воду. Согласно настоящему испытанию KCl, AS и активный MgO добавляют к плаву NP в смесителе. Испытание проводят так же, как описано в Эксперименте 2Б, за исключением того, что используют AS с крупностью d50=0,5 и добавляют 0,6 масс.% активного тонко диспергированного порошка MgO.

Получают следующие наблюдения и результаты испытания. Свойства продукта и результаты испытания на набухание:

- рН (1+9):5,0

- Насыпная плотность: 0,95 кг/л

- Прочность на раздавливание: 4,5 кг (частицы с диаметром 2 мм)

- Лабораторный индекс слеживаемости: 550 (хороший)

- Содержание воды; 0,45 масс.%

Согласно проведенному анализу полученный продукт имеет состав, аналогичный описанному в Эксперименте 2Б, и испытание на набухание приводит к изменению удельного объема ΔV=1,5%.

Способность к саморазложению.

Лотковые испытания проводили согласно методикам ИМО. Для классификации NPK как удобрения типа С (не способного к саморазложению) содержание AN должно быть ниже 70%, и продукт должен продемонстрировать отрицательный результат в открытом лотке, как определено ИМО. В этом лотке NPK нагревают пламенем до тех пор, пока не начнется разложение. Когда источники нагревания удаляют, разложение может продолжаться (положительная динамика) или прекращаться (отрицательная динамика).

Продукт, полученный описанным способом, не разлагается сам по себе ни в открытом, ни в закрытом лотке. Таким образом, путем добавления MgO и относительно крупного AS к плаву NP в смесителе перед приллированием получают высококачественное удобрение NPK 27-5-5. Это удобрение с высоким содержанием азота имеет общее содержание AN=68,6 масс.%, означающее, что оно не будет классифицироваться как окислитель согласно правилам ИМО. Кроме того, добавление MgO к AS соли сильно уменьшает коррозионное воздействие AS на сталь.

Эксперимент 2Д

Плав NP, состоящий из 87,3 масс.% AN, 0,6 масс.% DAP, 8 масс.% MAP и 4 масс.% CaHPO4, при 180°С тщательно смешивают с 12,3 кг KCl, 15,8 масс.% AS и 0,7 кг MgO на 100 кг плава. Время смешивания составляет приблизительно 20 секунд. Смешивание осуществляют перед приллированием.

Получают следующие результаты испытания. Свойства продукта и результаты испытания на набухание:

- рН (1+9):5,1

- Насыпная плотность: 0,94 кг/л

- Прочность на раздавливание: 4,3 кг

- Лабораторный индекс слеживаемости: 600 (хороший)

- Содержание воды: 0,44 масс.%

Согласно проведенному анализу полученный продукт имеет следующий состав: 27 масс.% N, 5,7 масс.% P2O5, 6 масс.% K2O и 3 масс.% S. Испытание на набухание приводит к изменению удельного объема ΔV=0,8%.

Таким образом, путем добавления AS с крупностью d50=0,5 мм и 0,5-0,6 масс.% MgO в данный плав NP при 180°С перед приллированием получают продукт NPK 27-6-6, имеющий 67,4 масс.% AN. Это означает, что данный продукт не будет классифицироваться как окислитель согласно ИМО. Кроме того, данный продукт имеет превосходные физические свойства, как доказано стандартным испытанием в мешках.

Помимо лабораторного испытания на слеживание также существует стандартное испытание в мешках, которое проводят со всеми удобрениями с высоким содержанием азота и обработанными удобрениями, в результате испытания всем образцам были присвоены индексы от 1 до 3 (см. объяснение ниже).

Стандартное испытание в мешках описывается следующими индексами: сыпучее вещество, индекс 1; слабо агломерированное вещество, индекс 2; умеренно слежавшееся вещество, которое разрыхляется путем перемещения мешка вверх и вниз, индекс 3; и сильно слежавшееся вещество, неприемлемое, индекс 4. Стандартное испытание в мешках осуществляют следующим образом: плотные мешки (25 кг, четыре мешка), содержащие обработанное удобрение хранят на стеллаже вместе с 1 мешком удобрения без покрытия и подвергают воздействию давления 1 кг/см2 в течение трех месяцев. В данных испытаниях, проведенных на азотно-фосфатно-калийных удобрениях с высоким содержанием азота температура менялась от 15 до 25°С. Через три месяца вещество в мешках оценивают на степень слеживания, и каждое вещество получает индекс слеживаемости.

Способность к саморазложению.

Лотковые испытания проводили согласно методикам ИМО. Продукт, полученный согласно описанному выше способу, демонстрирует отрицательный результат в лотковых испытаниях согласно ИМО как в открытых, так и закрытых лотках. Продукт также испытывают в детонационном испытании, как определено ИМО. Результат отрицательный.

Эксперимент 2Е

Плав NP при 180°С, состоящий из 87,4 масс.% AN, 7,2 масс.% MAP, 0,4 масс.% DAP и 4,9 масс.% CaHPO4, тщательно смешивают в течение 20 секунд с кристаллическим KCl, AS и MgO в производственном смесителе. Количества используемых солей составляют: 22,5 кг KCl, 20,2 кг AS (крупность d50=0,50) и 0,7 кг MgO на 100 кг плава NP.

Полученную суспензию приллируют при температуре суспензии от 145 до 155°С.

Получают следующие результаты испытания. Свойства продукта:

- Насыпная плотность: 0,96 кг/л

- Прочность на раздавливание: 4,0 кг

- Лабораторный индекс слеживаемости: 650 (хороший)

- Содержание воды: 0,40 масс.%

Согласно проведенному анализу полученный продукт имеет следующий состав: 25 масс.% N, 5 масс.% P2O5, 9,8 масс.% K2O и 3,4 масс.% S. Испытание на набухание приводит к изменению удельного объема ΔV=0,2%. При испытании на способность к саморазложению продукт демонстрирует отрицательный результат как в открытых, так и закрытых лотках. Результат детонационного испытания также отрицательный. Продукт не взрывается при детонационном испытании согласно ИМО.

Таким образом, путем добавления кристаллического KCl, AS и порошка MgO в указанный плав NP получают высококачественное удобрение NPK с соотношением компонентов 25-5-10. Указанное удобрение имеет 60,7 масс.% AN и, таким образом, не будет классифицироваться как окислитель.

Эксперимент 2Ж

Настоящий эксперимент осуществляют согласно способу, описанному в Экспериментах 2Б-2Е, за исключением того, что плав NP смешивают с кристаллическим AS и MgO с получением NP28-7+5S.

Согласно проведенному анализу полученный продукт имеет следующий состав: 27,6 масс.% N, 2,6 масс.% общего Р, 4,6 масс.% S (60,6 масс.% AN, 19 масс.% AS, 1 масс.% MgO).

Физические свойства по-прежнему очень хорошие.

Данные примеры описывают применение способа приллирования нитрофосфата для получения NPK с высоким содержанием N (≥25 масс.%) и с превосходными физическими свойствами без превышения 70 масс.% содержания AN, которое, как установлено ИМО, является ограничением для NPK как для окислителей. Этим способом могут быть получены некоторые удобрения с высоким содержанием азота (≥25 масс.%) без превышения 65 масс.% содержания AN.

Кроме того, было доказано, что полученные композиции удобрений не способны к саморазложению согласно официальным лотковым испытаниям (в открытых и закрытых лотках).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ АЗОТНО-ФОСФОРНО-КАЛИЙНЫХ ИЛИ АЗОТНО-ФОСФОРНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПОЛИФОСФАТЫ | 2007 |

|

RU2439039C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2003 |

|

RU2233819C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С БОРОМ | 2017 |

|

RU2687839C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНОГО NPK УДОБРЕНИЯ | 2003 |

|

RU2230050C1 |

| ЧАСТИЦЫ УДОБРЕНИЯ, ИМЕЮЩИЕ ПОКРЫТИЕ | 2003 |

|

RU2332392C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| Удобрение | 2019 |

|

RU2704828C1 |

| Удобрение и способ его получения | 2018 |

|

RU2675937C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2263652C1 |

Изобретение относится к способу получения сыпучих, неокисляющих и невзрывоопасных нитрофосфатных и/или азотно-фосфатно-калийных продуктов с высоким содержанием азота. Способ предусматривает получение плава/суспензии, содержащего нитрат аммония и моноаммонийфосфат. Плав/суспензия содержит менее 2 масс.% воды. Перед гранулированием плава, в случае получения азотно-фосфатных удобрений с высоким содержанием азота, в плав добавляют от 0,1 до 10 масс.% агента, связывающего воду, и твердый сульфат аммония в количестве для получения общей композиции плава, такой что содержание азота более или равно 25 масс.% и содержание нитрата аммония составляет менее 70 масс.%. В случае получения азотно-фосфатно-калийных удобрений с высоким содержанием азота в плав добавляют от 0,1 до 10 масс.% агента, связывающего воду, твердый сульфат аммония и по меньшей мере одну твердую калиевую соль в количестве для получения общей композиции плава, такой что содержание азота более или равно 25 масс.% и содержание нитрата аммония составляет менее 70 масс.%. Плав гранулируют с образованием твердых частиц. Сыпучие приллированные гранулы содержат от 25 до 29 масс.% азота, при этом содержание нитратного азота менее 12,2 масс.%, предпочтительно менее 11,4 масс.%. Содержание водорастворимого фосфора в гранулах более или равно 45 масс.%, а цитратно-растворимого фосфора более или равно 95 масс.%. Изобретение позволяет получать азотно-фосфатные или азотно-фосфорно-калийные удобрения с высоким содержанием азота, которые не являются окислителями и не взрывоопасны согласно испытаниям ИМО. 2 н. и 11 з.п. ф-лы, 1 табл.

1. Способ получения неокисляющих азотно-фосфатных удобрений с высоким содержанием азота или азотно-фосфатно-калийных удобрений с высоким содержанием азота, имеющих содержание азота, более или равное 25 мас.%, где

получают плав/суспензию, содержащий нитрат аммония и моноаммонийфосфат, отличающийся тем, что

плав/суспензия содержит менее 2 мас.% воды, и непосредственно перед гранулированием плава,

в случае получения азотно-фосфатных удобрений с высоким содержанием азота, в плав добавляют от 0,1 до 10 мас.% агента, связывающего воду, и твердый сульфат аммония в количестве для получения общей композиции плава, такой что содержание азота более или равно 25 мас.%, и содержание нитрата аммония составляет менее 70 мас.%, или в случае получения азотно-фосфатно-калийных удобрений с высоким содержанием азота, в плав добавляют от 0,1 до 10 мас.% агента, связывающего воду, твердый сульфат аммония и по меньшей мере одну твердую калиевую соль в количестве для получения общей композиции плава, такой что содержание азота более или равно 25 мас.%, и содержание нитрата аммония составляет менее 70 мас.%, и

затем плав гранулируют с образованием твердых частиц.

2. Способ по п.1, отличающийся тем, что

содержание воды в плаве перед добавлением сульфата аммония или сульфата аммония и калиевой соли составляет менее 1 мас.%, и

твердый сульфат аммония имеет размер частиц с крупностью d50 в диапазоне 0,10-0,90 мм.

3. Способ по п.1 или 2, отличающийся тем, что

перед добавлением сульфата аммония или сульфата аммония и, по меньшей мере, одной калиевой соли плав/суспензия также содержит диаммонийфосфат, дикальцийфосфат и небольшие количества других компонентов.

4. Способ по п.1 или 2, отличающийся тем, что плав имеет

соотношение N/P2O5 более 0,9, и

соотношение Са/Р менее 1, предпочтительно 0,3-0,7.

5. Способ по п.1 или 2, отличающийся тем, что калиевая соль представляет собой KCl, K2SO4 или их смесь.

6. Способ по п.1 или 2, отличающийся тем, что частицы сульфата аммония имеют размер частиц с крупностью d50 в диапазоне 0,40-0,60 мм.

7. Способ по п.1, отличающийся тем, что агент, связывающий воду, представляет собой тонко диспергированный MgO и/или СаО в количестве от 0,2 до 1 мас.%.

8. Способ по п.7, отличающийся тем, что средний размер частиц MgO составляет от 0,2 до 3,0 мм.

9. Способ по п.1 или 2, отличающийся тем, что общее количество соли, добавленной в плав, составляет менее 52 мас.%, предпочтительно менее 45 мас.%.

10. Способ по п.1 или 2, отличающийся тем, что плав гранулируют путем приллирования.

11. Сыпучие приллированные гранулы азотно-фосфатных удобрений с высоким содержанием азота или азотно-фосфатно-калийных удобрений с высоким содержанием азота, отличающиеся тем, что

содержание азота составляет от 25 до 29 мас.%, причем содержание нитратного азота (NO3-N) составляет менее 12,2 мас.%, предпочтительно менее 11,4 мас.%,

содержание водорастворимого фосфора более или равно 45%, и содержание цитратно-растворимого фосфора более или равно 95%, и

общее содержание сульфата аммония составляет менее 30 мас.%, предпочтительно менее 22 мас.%, и содержание агента, связывающего воду, составляет от 0,1 до 10 мас.%.

12. Гранулы удобрений по п.11, отличающиеся тем, что содержание K2O находится в диапазоне от 0 до 10 мас.%.

13. Гранулы удобрений по п.11 или 12, отличающиеся тем, что содержание серы определяется количеством сульфата аммония, кизерита, гипса и/или сульфата калия в продукте.

| US 3366468 А, 30.01.1968 | |||

| GB 1221791 A, 10.02.1971 | |||

| BG 1221791 A, 31.07.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ТУКОСМЕСЕЙ | 2002 |

|

RU2225382C1 |

Авторы

Даты

2011-02-20—Публикация

2007-04-03—Подача