Область техники

Изобретение относится к производству минеральных удобрений, а именно гранулированных сложных азотсодержащих удобрений на основе традиционных азотсодержащих приллированных минеральных удобрений (аммиачной селитры, карбамида, NPK-удобрений и др.) и добавляемых к ним карбонатов кальция, магния, сульфата аммония, сульфата калия, фосфатов аммония, природных и синтетических цеолитов, микроэлементов, ингибиторов нитрификации, ростовых веществ, обеспечивающих требуемый конечный состав гранулируемого удобрения и физико-механические свойства гранул. Изобретение может быть использовано в химической, фармацевтической и других смежных отраслях промышленности при получении многокомпонентных гранул повышенного качества из реагирующих между собой компонентов.

Основная проблема, решаемая настоящим изобретением, - создание технологии, позволяющей гибко изменять состав и содержание питательных компонентов в гранулированных минеральных удобрениях, основой которых являются традиционные приллированные минеральные удобрения (аммиачная селитра, карбамид, NPK-удобрение и др.), выпускать гранулы укрупненного dгр=3÷5 мм гранулометрического состава, близкого к монодисперсному, с повышенной статической прочностью 25÷40 Н/гранулу. Данная проблема включает в себя следующие задачи:

1) подбор компонентов, входящих в жидкую и твердую составляющие, обеспечивающих требуемый конечный состав гранулированного удобрения так, чтобы их взаимодействие между собой в жидкой и твердой составляющих улучшало качество получаемых гранул;

2) минимальное время контакта жидкой и твердой составляющих, исключающее их негативное взаимодействие друг с другом;

3) подача жидкой и твердой составляющих в соотношении, необходимом для непрерывного связывания потока порошка на поверхности гранул.

Уровень техники

Современной тенденцией в производстве гранулированных минеральных удобрений является создание технологий, позволяющих гибко изменять состав и содержание питательных компонентов, выпускать гранулы укрупненного dгр=3÷5 мм гранулометрического состава, близкого к монодисперсному, с повышенной 25÷40 Н/гранулу статической прочностью и минимальным ее уменьшением при термических циклах нагрев ↔ охлаждение - 20°С↔60°С. Такого рода производства желательно пристраивать к существующим цехам для выпуска традиционных приллированных минеральных удобрений (аммиачной селитры, карбамида, NPK-удобрений и др.) при их минимальной реконструкции.

Известен способ получения известково-аммиачной селитры, описанный в патенте [1], в барабанном грануляторе, распылением суспензии с содержанием влаги 15-25% сжатым воздухом на продукт, полученный смешением внутреннего и внешнего ретура. В известном способе на поверхность движущихся в аппарате гранул удобрений наносится предварительно подготовленная горячая суспензия. Известно, что между плавом аммиачной селитры и карбонатной составляющей в суспензии протекает химическая реакция (конверсия) с образованием, в частности, нитрата кальция, который является нежелательным продуктом реакции, т.к. даже 0,2% его концентрации значительно увеличивает слеживаемость готового продукта и резко снижает его устойчивость к термическим циклам нагрев ↔ охлаждение (гранулы рассыпаются за 3-5 циклов нагрев ↔ охлаждение - 20°С↔60°С). Недостатком данного метода является значительная продолжительность начальной стадии изготовления суспензии и высокая температура проведения процесса. Названные условия способствуют образованию нитрата кальция и этим неминуемо увеличивают слеживаемость готового продукта и низкие потребительские свойства при его дальнейшем хранении.

Известен способ получения известково-аммиачной селитры, включающий обработку измельченного карбонатного сырья, имеющего фракционный состав от 0,8 до 1,5 мм, раствором гидросульфата аммония [2]. Недостатком такого решения является уменьшение образования нитрата кальция в готовом продукте лишь до 0,5%, что не решает проблему содержания нитрата кальция в готовом продукте, и усложняет процесс производства. Процесс проводили с предварительной подготовкой суспензии и при высокой температуре. Использование приведенного в патенте фракционного состава карбонатного сырья приводит к формированию гранул неправильной формы, что вызывает большой разброс в показаниях статической прочности. Далекая от сферической форма гранул увеличивает слеживаемость продукта при хранении. Это может отрицательно сказаться на достигнутых показателях качества гранул, полученных в результате уменьшения содержания нитрата кальция.

Известен приведенный в патенте [3] способ получения известково-аммиачного удобрения, согласно которому суспензию, содержащую карбонат кальция и аммиачную селитру, обрабатывали аммонизированным нитрофосфатным раствором, а гранулирование проводили при температуре 210-270°С. К недостаткам известного способа можно отнести: высокую температуру ведения процесса, увеличение времени пребывания компонентов в контакте за счет предварительной стадии подготовки суспензии. Все перечисленные недостатки делают невозможным достижение хороших показателей по слеживаемости готового продукта при хранении.

В патенте [4] описан способ получения известково-аммиачной селитры, включающий смешение плава нитрата аммония с карбонатом кальция в присутствии соли магния. Недостатками решения являются увеличение продолжительности нахождения в плаве нитрата аммония карбоната кальция на стадии приготовления суспензии, и обусловленное этим содержание нитрата кальция в 0,1%-0,2% в готовом продукте.

Общим недостатком всех известных на сегодняшний день решений является высокое содержание нитрата кальция в готовом продукте при изготовлении жидкой составляющей, состоящей из взаимодействующей между собой смеси карбонатов кальция, магния и аммиачной селитры (причем эта реакция негативно сказывается на качестве гранул продукта из-за образования нитрата кальция). Это усугубляется продолжительностью пребывания в горячей смеси с нитратом аммония карбонатного сырья и высокой температурой проведения процесса. Названные недостатки влекут за собой увеличенное содержание нитрата кальция и в результате этого более высокую гигроскопичность и слеживаемость готового продукта, а также пониженную устойчивость к термическим циклам нагрев ↔ охлаждение - 20°С↔60°С.

Известен описанный в [5] способ получения гранулированного карбамида, в тарельчатом грануляторе, в который вводили мелкие твердые частицы карбамида, и на них в качестве связующего разбрызгивали расплав карбамида в соотношении 1:2,1. Процесс проводили при 95÷100°С. После охлаждения получали полидисперсный продукт 1,41-3,36 мм. Недостаток процесса - высокая полидисперсность продукта и повышенное, не менее 0,9% масс. содержание биурета (из-за высокой ~100°С температуры гранулирования) и относительно низкая прочность продукта. Известен способ получения гранулированного карбамида, описанный в [5], когда расплав карбамида наносили на отсеянный крупный ретур (коэффициент ретурности при 0,7÷1), при температуре гранулирования 125°С. Получали гранулы 2÷4 мм. Из-за высокой температуры процесса велико (>1% масс.) содержание биурета, что делает продукт непригодным для использования в сельском хозяйстве. Мала по этой же причине производительность процесса.

Общий недостаток такого рода процессов в том, что достигаются лишь увеличение статической прочности и размера гранул карбамида, а изменение состава продукта не происходит. Самое же главное, что из-за нежелательных побочных реакций полимеризации растет содержание биурета, что делает продукт негодным в качестве удобрения.

Известен способ получения медленнодействующего азотосодержащего удобрения, описанный в авторском изобретении [6], включающий нанесение на поверхность гранул исходного удобрения (плава того же удобрения) в количестве 50÷75% к массе полученных гранул с последующей кристаллизацией с целью повышения размера гранул и их статической прочности, отличающийся тем, что в наносимый на гранулы плав вводили 0,5÷2% масс. неорганических добавок. Причем эти добавки вводили в необработанном или специально обработанном виде, что дополнительно увеличивает статическую прочность гранул и их устойчивость к термическим циклам нагрев ↔ охлаждение - 20°С↔60°С. Хотя в упомянутом способе достигается увеличение размера и прочности гранул, в том числе за счет взаимодействия составляющих жидкую фазу компонентов, тем не менее, обеспечить требуемый состав гранулированного продукта данный способ не в состоянии.

Известен способ [7] получения гранулированного минерального удобрения, включающий нанесение на поверхность капсулированных гранул азотосодержащей составляющей слоя мелкокристаллического сульфата калия, который засыпают в гранулятор и диспергируют на него в качестве связующего горячий насыщенный водный раствор сульфата калия. Недостатками данного способа получения NK-удобрения является то, что нанесенный слой K2SO4 осыпается с гранулы, кроме того, после 2÷4 циклов нагрев ↔ охлаждение 20↔50°С гранула разрушается. Кроме того, дополнительно образуются гранулы сульфата калия за счет гранулирования части порошка связующим. Первые два недостатка объясняются тем, что в жидкую составляющую (раствор K2SO4) не были введены компоненты, которые взаимодействием между собой образуют сульфатные связующие, кристаллогидраты, связывающие воду, микропленки на поверхности кристаллов K2SO4, препятствующие образованию KNO3, который снижает температуру полиморфного превращения III↔IV и способствует разрушению гранул при термических циклах 0↔50°С. Последний недостаток (образование KNO3) связан с тем, что жидкое связующее подавали в аппарат, когда там уже был порошок K2SO4, а не раздельно в пространстве и одновременно во времени в соотношении, необходимом для непрерывного связывания порошка.

Наиболее близким технологическим решением является способ получения гранулированного минерального удобрения, включающий нанесение на поверхность гранул NPK-удобрения, используемых в качестве центров гранулообразования, при окатывании во вращающемся грануляторе жидкой и твердой составляющих при раздельной и одновременной их подаче с последующей сушкой полученных гранул, отличающийся тем, что в качестве жидкой составляющей используют водный раствор полифосфата аммония, а в качестве твердой составляющей порошок обесфторенного фосфата [8]. Данный способ выбран в качестве прототипа.

Недостатками данного способа получения NPK-удобрения является то, что обеспечить требуемый состав гранулированного удобрения данный способ не в состоянии. Нанесенный на гранулу NPK-слой фосфатной составляющей осыпается с гранулы после 2÷4 циклов нагрев ↔ охлаждение 20↔60°С. Кроме того, дополнительно образуются гранулы обесфторенного фосфата за счет гранулирования части порошка связующим. Первые два недостатка объясняются тем, что в жидкую составляющую (раствор полифосфата аммония) не были введены компоненты, которые взаимодействием между собой образуют сульфатные и сульфатно-фосфатные связующие, кристаллогидраты, связывающие воду, создают микропленки на поверхности кристаллов СаО, входящих в состав обесфторенного фосфатного порошка, препятствующие конверсии СаО в нитрат кальция, который увеличивает гигроскопичность и слеживаемость удобрения, а, главное, увеличивает скорости зарождения и роста полиморфного превращения III↔IV, которое способствует разрушению гранул при термических циклах нагрев ↔ охлаждение - 20°С↔60°С. Последний недостаток (образование нитрата кальция, в том числе в наносимом слое) связан с тем, что жидкое связующее подавали в аппарат напылением на гранулы, которые затем окатывались в порошке обесфторенного фосфата, а не раздельно в пространстве, но одновременно в соотношении, необходимом для непрерывного связывания порошка на поверхности гранул.

Сущность изобретения

Целью настоящего изобретения является создание технологии, позволяющей гибко изменять состав и содержание питательных компонентов в гранулированных минеральных удобрениях, основой которых являются традиционные приллированные минеральные удобрения (аммиачная селитра, карбамид, NPK-удобрение), выпускать гранулы укрупненного dгр=3÷5 мм гранулометрического состава, близкого к монодисперсному, с повышенными статической прочностью 25÷40 Н/гранулу и устойчивостью к термическим циклам нагрев ↔ охлаждение - 20°С↔50°С 90-500 циклов и пониженной слеживаемостью (по экспресс-методу ГИАП) [9] продукта не более 30 Па.

Техническим результатом является возможность получения на основе традиционных гранулированных приллированных минеральных удобрений (аммиачной селитры, карбамида, NPK-удобрений) гранулированных минеральных удобрений с повышенными статической прочностью 25÷40 Н/гранулу и устойчивостью к термическим циклам нагрев ↔охлаждение - 20°С↔50°С 90-500 циклов, размером гранул dгр=3÷5 мм (близким к монодисперсному) и пониженной слеживаемостью (по экспресс-методу ГИАП) [9], в которых содержание и состав питательных компонентов могут гибко изменяться. К достоинствам настоящего изобретения при его реализации можно отнести то, что такого рода производства желательно пристраивать к уже существующим цехам для выпуска традиционных гранулированных приллированных минеральных удобрений при их минимальной реконструкции, а так же то, что упрощается технология производства исключением стадии сушки гранул конечного продукта как это имеет место в известных, включая прототипы [8] способах то, что при производстве гранулированных минеральных удобрений на основе аммиачной селитры повышается безопасность производства, ибо процесс гранулирования проводится при пониженной 40°С-80°С температуре в аппарате, а также то, что изобретение может быть использовано в химической, фармацевтической и др. смежных отраслях промышленности при получении многокомпонентных гранул повышенного качества из реагирующих между собой компонентов.

Для достижения указанного технического результата требуется выполнение трех ранее перечисленных задач.

Задача 1 - подбор компонентов, входящих в жидкую и твердую составляющую, обеспечивающих требуемый конечный состав гранулируемого удобрения так, чтобы их взаимодействие между собой в соответствующей составляющей и с самой составляющей улучшало качество получаемых гранул. Она решается следующим образом: количества компонентов и их состав подбираются на основе требуемого состава конечного продукта. Тип веществ и их распределение между жидкой и твердой фазами (составляющими) подбираются так, чтобы протекали лишь химические взаимодействия, способствующие повышению качества гранул (возникали цементообразующие, связующие вещества, вещества, изменяющие физико-химические параметры жидкой составляющей, и тем самым, способствующие увеличению скоростей зарождения и роста центров кристаллизации (являющиеся центрами кристаллизации), вещества, связывающие свободную влагу в кристаллогидраты, вещества, образующие защитные пленки на частицах (кристаллах), которые могут вступать в нежелательное химическое взаимодействие с жидкой составляющей (фазой), вещества, замедляющие скорость полиморфных превращений в кристаллической фазе NH4NO3 (особенно превращения III↔IV и сдвигающие равновесную температуру этого превращения в более высокотемпературную область) и т.д.). Вещества, реагирующие между собой с образованием продуктов гигроскопичных, негативно влияющих на полиморфные превращения в кристаллической фазе NH4NO3, склонные к конверсии с выделением NH3 и CO2, повышающие скорость термического разложения NH4NO3 должны быть по отдельности помещены в жидкую и твердые составляющие. Именно этим требованиям отвечают заявленные в патенте вещества и их композиции, образующие жидкую и твердые составляющие.

Задача 2 - минимальное время контакта жидкой и твердой составляющих, исключающее их негативное химическое взаимодействие друг с другом, решается раздельной в пространстве и одновременной во времени подачей в гранулятор жидкой и твердой составляющих с их практически мгновенным отверждением.

Задача 3 - подача жидкой и твердой составляющих в соотношении, необходимом для непрерывного связывания потока порошка на поверхности образующихся гранул исключает самопроизвольное гранулообразование в порошке [10] и обеспечивает практически мгновенное отверждение жидкой составляющей на поверхности гранулы в контакте с частицами подаваемого порошка. Только таким образом можно получать гранулы из компонентов химически взаимодействующих между собой с негативными последствиями для показателей качества продукта. Это достигается контролем за «слипаемостью» гранул и «пылением» с помощью изменения расходов жидкой и твердой составляющих при гранулировании, исключая оба вышеназванных негативных явления.

Низкое качество гранул NPK-удобрений, получаемых по технологии, изложенной в прототипе [8], объясняется тем, что при организации процесса не была реализовано ни одно из 3х заявляемых предложений.

Процесс получения сложного гранулированного минерального удобрения производится следующим образом: во вращающийся гранулятор в качестве центров гранулообразования подают исходное гранулированное удобрение, за счет перемещения которого во вращающемся грануляторе происходит окатывание гранул, на их поверхность раздельно и одновременно наносят жидкую и твердую составляющие, обеспечивающие заданный конечный состав продукта (гранулированного сложного минерального удобрения). Способ отличается тем, что в качестве центров гранулообразования используют приллированные гранулы одного из традиционных азотсодержащих минеральных удобрений: аммиачной селитры, карбамида, NPK-удобрения, в качестве жидкой составляющей используют водный раствор, имеющий температуру 90-110°C и содержащий 70-90% аммиачной селитры или карбамида и, по крайней мере, одну добавку 0,1-4,5% масс., выбранную из группы: сульфат аммония, сульфат калия, каустический магнезит, фосфат аммония, оксид железа III, борная кислота, а в качестве твердой составляющей используют, по крайней мере, одно соединение, выбранное из группы: карбонат кальция, карбонат магния, сульфат калия, фосфат аммония, сульфат аммония, карбамид, цеолит, гидрооксид магния, которые комбинируют так, чтобы они взаимодействием между собой в жидкой и твердой составляющих и с самими соответствующими составляющими улучшали качество получаемых гранул, а жидкую и твердую составляющие подают в гранулятор в соотношении, необходимом для непрерывного связывания потока порошка на поверхности гранул и минимального времени контакта жидкую и твердую составляющих между собой.

Приведем примеры получения по заявляемому способу некоторых, высокоэффективных современных удобрений: известково-аммиачной селитры на основе приллированной аммиачной селитры с наполнителями в виде сульфата аммония, цеолита, гидрооксида магния, гранулированного карбамида повышенного качества на основе приллированного карбамида, пылевидного карбамида и раствора карбамида модифицированного сульфатом аммония, ряда других сложных удобрений на основе приллированного карбамида с наполнителями в виде сульфата аммония, сульфата калия, фосфата аммония, NK и NPK-удобрения на основе приллированной аммиачной селитры, мелкокристаллических сульфата калия и фосфата аммония, NPK-удобрений различных составов на основе приллированного NPK-удобрения и мелкокристаллических сульфата калия и фосфата аммония.

Сущность предлагаемого способа получения известково-аммиачной селитры и ряда других сложных азотсодержащих удобрений на основе приллированной аммиачной селитры с наполнителями в виде сульфата аммония, цеолита, гидрооксида магния или их смесей заключается в производстве аммиачной селитры с пониженным до 26-28% масс. содержанием азота, которая считается взрывобезопасным продуктом и высокоэффективным сложным азотсодержащим удобрением. Для этого во вращающийся аппарат тарельчатого типа в качестве исходных центров гранулообразования подают гранулы приллированной аммиачной селитры и раздельно и одновременно жидкую и твердую составляющие, обеспечивающие заданный конечный состав продукта, которые наносят на поверхность движущихся гранул; в качестве жидкой составляющей используют водный раствор, имеющий температуру 90-110°C и содержащий 70-90% аммиачной селитры и, по крайней мере, одну добавку 0,1-4,5% масс., выбранную из группы: сульфат аммония, сульфат калия, каустический магнезит, фосфат аммония, оксид железа III, борная кислота, а в качестве твердой составляющей используют, по крайней мере, одно соединение, выбранное из группы: карбонат кальция, карбонат магния, сульфат аммония, цеолит, гидрооксид магния с целью уменьшения содержания нитрата кальция в продукте менее 0,1% масс., увеличения статической прочности гранул до 25-40 Н/гранулу, устойчивости гранул продукта к термическим циклам нагрев ↔ охлаждение - 20°C↔60°C до 90-500.

Для реализации предлагаемого способа использовали 70-90% масс. водный раствор аммиачной селитры, имеющий температуру 90-110°C и содержащий по крайней мере одну добавку 0,1-4,5% масс., выбранную из группы: сульфат аммония, каустический магнезит, фосфат аммония, оксид железа III, борная кислота, который с помощью форсунки подавали одновременно и раздельно с порошком с размером частиц 50-200 мкм, являющимся твердой составляющей, в качестве которой используют, по крайней мере, одно соединение, выбранное из группы: карбонат кальция, карбонат магния, сульфат аммония, цеолит, гидрооксид магния. Твердую и жидкую составляющие подают в гранулятор на окатываемые гранулы в соотношении, необходимом для непрерывного связывания потока порошка на поверхности гранул и минимального времени контакта жидкой и твердой составляющих между собой, что контролируется предотвращением эффектов «пылеобразования» и агломерации гранул. Температуру в грануляторе поддерживают в диапазоне 40-80°С. Для этого температура воздуха, подаваемого на форсунки и обогрев гранулятора, составляет 80-90°C, а температура исходных приллированных гранул аммиачной селитры (внешнего ретура) - 20-30°C.

При этом происходила одновременная быстропротекающая подготовка порошкообразного сырья при смачивании его раствором аммиачной селитры с добавками, образующими на частицах порошка защитную пленку сульфатов (фосфатов, боратов) Ca, Mg, Al, Fe, адгезия частиц порошка к гранулам и последующая кристаллизация раствора со связыванием воды, образующимися кристаллогидратами солей Ca, Mg, Al, Fe в режиме окатывания. Из-за раздельной и одновременной подачи потоков жидкой и твердой составляющих в соотношении, необходимом для непрерывного связывания потока порошка на поверхности гранул, время контакта порошкообразного сырья с горячим раствором аммиачной селитры менее 1 секунды и, следовательно, конверсия карбонатов, оксидов и гидрооксидов Ca, Mg, Al, Fe, содержащихся в твердой составляющей, в том числе образование нитрата кальция, сведена к минимуму. Кроме того, ионы Mg, Fe, В уменьшают скорости зарождения и роста центров полиморфных превращений (в том числе превращения III↔IV), в аммиачной селитре, и тем самым увеличивают устойчивость гранул продукта к термическим циклам нагрев (охлаждение - 20°С↔60°С. Сульфаты, фосфаты, бораты Ca, Mg, Al, Fe образуют цементирующие связующие, которое резко увеличивают статическую прочность гранул, а образующиеся кристаллогидраты двойных солей Mg, Al, Fe, способные «связать» большое количество молекул воды снижают слеживаемость гранул, получаемого продукта.

Приведем примеры, подтверждающие предлагаемый способ.

Пример 1. В тарельчатый аппарат непрерывно и раздельно подавали:

(1) - приллированную аммиачную селитру в количестве 800±10 кг/час, внешний ретур с температурой 20 и 30°C с одинаковым результатом и диаметром гранул ~2,5±0,5 мм;

(2) - порошкообразную твердую фазу (с одинаковым результатом, ибо качественные показатели продукта практически не зависят от состава твердой составляющей, так как суть предлагаемого способа заключается в том, что твердая составляющая химически не реагирует с жидкой составляющей, в которой содержатся все добавки, определяющие качественные показатели гранул продукта) в виде цеолита (с одинаковым результатом перлита, кизельгура), сульфата аммония, гидроксида магния (с одинаковым результатом брусита), карбонатного сырья (с одинаковым результатом: мела (природный, конверсионный), известняка, доломита с различным соотношением карбонатов Ca и Mg) с размером зерна (с одинаковым результатом) 50-200 мкм в количестве 400±5 кг/час, в состав которого входит 60-99,0% масс. CaCO3 (остальное MgCO3 и примеси - с одинаковым результатом) с температурой 20-30°C (с одинаковым результатом);

(3) - 85% водный раствор аммиачной селитры, нагретой до температуры 100°С, с показателем рН 6, содержащий 2% масс. сульфата аммония, 0,5% масс. фосфата аммония, 2% масс. каустического магнезита (с одинаковым результатом его азотно-кислотной вытяжки [9] с эквивалентным содержанием MgO), в состав которого входит 85-90% масс. MgO [9] - добавки, которые создают за счет взаимодействия между собой в жидкой фазе и с ней самой цементирующую, водопоглощающую (в виде кристаллогидратов) составляющие, увеличивающие статическую прочность гранул и снижающие их слеживаемость, пленку CaSO4 на частицах CaCO3, препятствующую нежелательной конверсии (в данном случае в Ca(NO3)2), соединения, уменьшающие скорости зарождения и роста центров полиморфных превращений в аммиачной селитре (в частности, превращения III↔IV), что увеличивает устойчивость гранул продукта к термическим циклам нагрев ↔ охлаждение -20°С↔60°С и аммиачную селитру в количестве 800±10 кг/час, диспергируемые форсункой со средним размером капель расплава ~2 мкм;

(4) - нагретый до температуры 80°С воздух в количестве 2000±200 м3/ч, подаваемый на форсунки и компенсационный обогрев тарельчатого гранулятора, сжатый до двух разных давлений ~3 ати на форсунку и 0,01 ати на компенсационный обогрев гранулятора (гранулятор находится под небольшим разряжением на всасывающей линии вентилятора ВВД, подающего отсасываемый из тарельчатого гранулятора воздух в двухступенчатую систему пылеочистки газовых выбросов);

(5) - потоки жидкой и твердой составляющих подавали в гранулятор в соотношении, необходимом для непрерывного связывания потока порошка на поверхности образующихся гранул и минимального времени контакта жидкой и твердой составляющих между собой, что контролировали отсутствием «пыления» и агломерации гранул в процессе гранулирования;

(6) - температуру в тарельчатом аппарате поддерживали 40°С.

В результате получали гранулированный продукт с грансоставом 3-4 мм, со статической прочностью 32 Н/гранулу, слеживаемостью 29,5 кПа (по экспресс-методу ГИАП [9]), выдерживающий 150±10 термических циклов нагрев ↔ охлаждение -20°С↔60°С до начала разрушения, в количестве 1900±50 кг/час с содержанием общего азота 26,7% масс., нитрата кальция 0,03% масс.

Пример 2. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой фазы использовали 90% масс. водный раствор с показателем рН 5,5, с содержанием сульфата аммония 0,1; 2,0; 4,5% масс. соответственно, нагретый до 110°С, а температура гранул в аппарате составляла 60°С. В результате получили продукт с грансоставом 3-4 мм, статической прочностью 25; 28; 30 Н/гранулу соответственно, слеживаемостью 32, 30, 29 кПа соответственно, выдерживающий 90; 95; 98 термических циклов -20°С↔60°С до начала разрушения, с содержанием нитрата кальция 0,08; 0,03; 0,02% масс. соответственно.

Пример 3. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой фазы использовали 70% водный раствор с показателем рН 6 с содержанием каустического магнезита 0,1; 2,0; 4,5% масс. или фосфата аммония 0,1; 2,0; 4,5% масс. соответственно, нагретый до 90°С. Температура гранул в аппарате 80°С. В результате получили продукт с грансоставом 3-4 мм, статической прочностью 26; 29; 31 и 27; 30; 31 н/гранулу соответственно, слеживаемостью 30; 28; 27 и 31; 29; 28 кПа соответственно, выдерживающий 98; 105; 110 и 100; 108; 115 термических циклов -20°С↔60°С до начала разрушения, с содержанием нитрата кальция 0,08; 0,05; 0,04 и 0,07; 0,05; 0,03% масс. соответственно.

Пример 4. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой фазы использовали (с одинаковым результатом) 70-90% масс. водный раствор с показателем рН 6, с содержанием фосфата аммония 0,1; 1,0; 4,4% масс. и каустического магнезита 0,1; 3,5; 4,4% масс. соответственно, нагретый (с одинаковым результатом) до 90-110°С. Температура гранул в аппарате (с одинаковым результатом) 40-80°С. В результате получили продукт с грансоставом 3-4 мм, статической прочностью 29; 36; 28 Н/гранулу, слеживаемостью 31; 23; 30 кПа соответственно, выдерживающий 105; 156; 110 термических циклов -20°С↔60°С до начала разрушения, с содержанием нитрата кальция 0,07; 0,04; 0,06% масс. соответственно.

Пример 5. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой фазы использовали (с одинаковым результатом) 70-90% масс. водный раствор с показателем рН 5,9, с содержанием оксида железа III 0,1; 2,0; 4,5% масс., нагретый (с одинаковым результатом) до 90-110°С. Температура гранул в аппарате (с одинаковым результатом) 40-80°С. В результате получили продукт с грансоставом 3-4 мм, статической прочностью 26; 31; 35 Н/гранулу соответственно, слеживаемостью 31; 27; 23 кПа соответственно, выдерживающий 98; 120; 140 термических циклов -20°С↔60°С до начала разрушения, с содержанием нитрата кальция 0,08; 0,05; 0,03% масс. соответственно.

Пример 6. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой фазы использовали (с одинаковым результатом) 70-90% масс. водный раствор с показателем рН 5,8, с содержанием в виде добавок трех компонентов в количествах: сульфата аммония 0,1; 1,0; 2,0% масс., каустического магнезита 0,1; 2,5; 2,2% масс., оксида железа III 0,1; 1,0; 0,3% масс. соответственно, нагретый (с одинаковым результатом) до 90-110°С. Температура гранул в аппарате (с одинаковым результатом) 40-80°С. В результате получали продукт с грансоставом 3-4 мм, статической прочностью 26; 35; 40 Н/гранулу соответственно, слеживаемостью 27; 23; 20 кПа соответственно, выдерживающий 110; 315; 500 термических циклов -20°С↔60°С до начала разрушения соответственно, с содержанием нитрата кальция 0,05; 0,02; 0,01% масс. соответственно.

Пример 7. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой составляющей использовали (с одинаковым результатом) 70-90% масс. водный раствор с показателем рН 5,5, с содержанием (с одинаковым результатом) борной кислоты или эквивалентного количества борной руды (ГОСТ 113-12-55-83) в количествах соответственно 0,1; 2,0; 4,5% масс., нагретый (с одинаковым результатом) до 90-110°С. Температура гранул в тарельчатом грануляторе (с одинаковым результатом) 40-80°С. В результате получили продукт с грансоставом 3-4 мм, статической прочностью 26; 28; 31 Н/гранулу соответственно, слеживаемостью 31; 28; 25 кПа соответственно, выдерживающий 99; 150; 310 термических циклов -20°С↔60°С до начала разрушения, с содержанием нитрата кальция 0,06; 0,04; 0,02% масс. соответственно.

Пример 8. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой составляющей использовали (с одинаковым результатом) 70-90% масс. водный раствор с показателем рН 5,8, с содержанием смеси двух компонентов борной кислоты или (с одинаковым результатом) эквивалентного количества борной руды (ГОСТ 113-12-55-83) 0,1; 2,0; 4,4% масс. и каустического магнезита или (его азотно-кислотной вытяжки [9] с одинаковым результатом) 4,4; 2,0; 0,1% масс. соответственно, нагретый (с одинаковым результатом) до 90-110°С. Температура гранул в тарельчатом грануляторе (с одинаковым результатом) 40-80°С. В результате получили продукт с грансоставом 3-4 мм, статической прочностью 31; 38; 30 Н/гранулу соответственно, выдерживающий 250; 380; 210 термических циклов -20°С↔60°С до начала разрушения, с содержанием нитрата кальция 0,03; 0,01; 0,03% масс. соответственно.

Пример 9. Осуществление способа аналогично примеру 1. Отличия в том, что в качестве жидкой составляющей использовали (с одинаковым результатом) 70-90% масс. водный раствор с показателем рН 5,9, с содержанием смеси трех компонентов борной кислоты или эквивалентного количества борной руды (ГОСТ 113-12-55-83) (с одинаковым результатом) 0,1; 1,5; 0,1% масс., сульфата аммония 0,1; 1,5; 2,2% масс. и фосфата аммония 4,3; 1,5; 2,2% масс. соответственно, нагретый (с одинаковым результатом) до 90-110°С. Температура гранул в тарельчатом грануляторе (с одинаковым результатом) 40-80°С. В результате получили продукт с грансоставом 3-4 мм, статической прочностью 27; 40; 35 Н/гранулу соответственно, выдерживающий 310; 500; 410 термических циклов -20°С↔60°С до начала разрушения, с содержанием нитрата кальция 0,03; 0,01; 0,02% масс. соответственно.

Получение гранулированного карбамида повышенного качества на основе приллированного карбамида, пылевидного карбамида и раствора карбамида, модифицированного добавками.

Пример 10. В тарельчатый гранулятор непрерывно и раздельно подавали:

(1) приллированный карбамид в количестве 800±10 кг/час, внешний ретур с температурой 20 и 30°C с одинаковым результатом и диаметром гранул ~2,5±0,5 мм;

(2) порошкообразный карбамид с размером зерна 200 мкм в количестве 400±5 кг/час;

(3) 80% масс. водный раствор карбамида с показателем рН 6, нагретый до температуры 90°С, содержащий 0,1% масс. сульфата аммония - добавки, которая измельчает кристаллическую структуру карбамида и увеличивает прочность гранул и их устойчивость к циклам нагрев ↔ охлаждение -20↔60°С, диспергируемый форсункой;

(4) нагретый до температуры 90°С воздух в количестве 2000±200 м3/ч, подаваемый на форсунку и компенсационный обогрев тарельчатого гранулятора;

(5) потоки жидкой и твердой составляющих подавали в гранулятор в соотношении, необходимом для непрерывного связывания потока порошка на поверхности образующихся гранул и минимального времени контакта жидкой и твердой составляющих между собой, что контролировали отсутствием «пыления» и агломерации гранул в процессе гранулирования;

(6) температуру в тарельчатом аппарате поддерживали 80°С.

В результате получали гранулированный продукт с размером гранул 3-4 мм, со статической прочностью 26 Н/гранулу, слеживаемостью 18,5 кПа, в количестве 1900±50 кг/час с содержанием биурета 0,1% масс.

Пример 11. Осуществление способа аналогично примеру 10. Отличия в том, что порошкообразный карбамид имел размер частиц 50 мкм, в процессе использовали раствор жидкой фазы с концентрацией 70% с показателем рН 5,5, содержащий 4,5% масс. сульфата аммония, с температурой 100°С. Температура гранул в аппарате 50°С. В результате получили продукт с диаметром гранул 3-4 мм, со статической прочностью 27 Н/гранулу, слеживаемостью 17,5 кПа, с содержанием биурета 0,2% масс.

Пример 12. Осуществление способа аналогично примеру 10. Отличия в том, что порошкообразный карбамид имел размер частиц 0,1 мм, температуру в тарельчатом грануляторе поддерживали 80°С, температуру нагретого воздуха 100°C, температуру 90% жидкой фазы 110°C, в которой содержалось 0,1% масс. сульфата аммония; 0,1% масс. фосфата аммония; 0,1% масс. борной кислоты. В результате получали продукт с размером гранул 3-4 мм, со статической прочностью 28 Н/гранулу, слеживаемостью 17,5 кПа, содержанием биурета 0,3% масс.

Пример 13. Осуществление способа аналогично примеру 12. Отличия в том, что жидкая фаза содержала 1,5% масс. сульфата аммония; 1,5% масс. фосфата аммония; 1,5% масс. борной кислоты. В результате получали продукт с размером гранул 3-4 мм, со статической прочностью 31 Н/гранулу, слеживаемостью 15 кПа, содержанием биурета 0,25% масс.

Пример 14. Осуществление способа аналогично примеру 12. Отличия в том, что жидкая фаза содержала 0,1% масс. каустического магнезита; 0,1% масс. оксида железа III. В результате получали продукт с размером гранул 3-4 мм, со статической прочностью 30 Н/гранулу, слеживаемостью 13 кПа, содержанием биурета 0,25% масс.

Пример 15. Осуществление способа аналогично примеру 12. Отличия в том, что жидкая фаза содержала 4,0% масс. каустического магнезита и 0,5% масс. оксида железа III. В результате получали продукт с размером гранул 3-4 мм, со статической прочностью 35 Н/гранулу, слеживаемостью 10 кПа, содержанием биурета 0,2% масс.

Пример 16. Осуществление способа аналогично примеру 10. Отличия в том, что использовали раствор жидкой фазы с концентрацией 70% с показателем рН 5,5, порошкообразную составляющую, содержащую смесь 20% масс. сульфата аммония и порошкообразного карбамида. В результате получали продукт с диаметром гранул 3-4 мм, со статической прочностью 35 Н/гранулу, слеживаемостью 17,5 кПа, с содержанием биурета 0,2% масс.

Получение гранулированного NK, NP, NPK-удобрения на основе приллированных аммиачной селитры, NPK-удобрения, пылевидного K2SO4 и кристаллического фосфата аммония.

Пример 17. В тарельчатый гранулятор непрерывно и раздельно подавали:

(1) приллированную аммиачную селитру в количестве 800±10 кг/ч. Внешний ретур с температурой 30оС и диаметром гранул ~2,5±0,5 мм;

(2) порошкообразный K2SO4 с размером зерна 200 мкм в количестве 400±5 кг/ч;

(3) 80% водный раствор NH4NO3 с показателем рН 6,0, нагретый до температуры 100оС, содержащий 2% масс. сульфата аммония, 0,5% масс. фосфата аммония, 2% масс. каустического магнезита, в состав которого входит 85% масс. MgO, добавки, которые создавали за счет взаимодействия между собой и раствором жидкой составляющей цементирующую, водоотнимающую составляющие и пленку MgSO4 на частицах K2SO4, препятствующую его нежелательной конверсии в KNO3, которая снижала равновесную температуру модификационного перехода III↔IV в кристаллической фазе аммиачной селитры и аммиачную селитру в количестве 800±10 кг/ч, диспергируемый форсункой;

(4) нагретый до температуры 90оС воздух в количестве 2000±200 м3/ч на форсунку и компенсационный обогрев тарельчатого гранулятора;

(5) потоки жидкой и твердой составляющих подавали в гранулятор в соотношении, необходимом для непрерывного связывания потока порошка на поверхности образующихся гранул и минимального времени контакта жидкой и твердой составляющих между собой, что контролировали отсутствием «пыления» и агломерации в процессе гранулирования;

(6) температуру в тарельчатом грануляторе поддерживали 60оС.

В результате получили гранулированный продукт (NK-удобрение) с размером гранул 3-4 мм, со статической прочностью 36 Н/гранулу, слеживаемостью 18 кПа, в количестве 1900±50 кг/ч с содержанием общего азота 27% масс., выдерживающий 105 термических циклов -20↔60°С до начала разрушения. Содержание нитрата калия в продукте 0,03% масс.

Пример 18. Осуществление способа аналогично примеру 17. Отличия в том, что в качестве добавки к водному раствору аммиачной селитры использовали 2% масс. сульфата калия, 2% масс. каустического магнезита и 0,5% масс. оксида железа III. В результате получили гранулированный продукт (NK-удобрение) с размером гранул 3-4 мм, со статической прочностью 40 Н/гранулу, слеживаемостью 16 кПа, выдерживающий 205 термических циклов -20↔60°С до начала разрушения. Содержание нитрата калия в продукте 0,01% масс.

Пример 19. Осуществление способа аналогично примеру 17. Отличия в том, что в качестве твердой составляющей использовали мелкокристаллический размолотый фосфат аммония, в качестве добавки к жидкой составляющей использовали 0,5% масс. сульфата аммония, 2% масс. каустического магнезита и 2% масс. борной кислоты. В результате получили гранулированный продукт (NP-удобрение) с размером гранул 3-4 мм, со статической прочностью 40 Н/гранулу, слеживаемостью 10 кПа, выдерживающий 400 термических циклов -20↔60оС до начала разрушения.

Пример 20. Осуществление способа аналогично примеру 17. Отличия в том, что в качестве твердой составляющей использовали порошкообразную смесь сульфата калия и фосфата аммония, содержащую 40% масс. фосфата аммония, в качестве добавки к жидкой составляющей использовали 2% масс. сульфата аммония, 2% масс. каустического магнезита и 0,5% масс. оксида железа III. В результате получили гранулированный продукт (NPK-удобрение) с размером гранул 3-4 мм, со статической прочностью 40 Н/гранулу, слеживаемостью 8 кПа, выдерживающий 500 термических циклов -20↔60°С до начала разрушения. Содержание нитрата калия в продукте менее 0,01% масс.

Пример 21. Осуществление способа аналогично примеру 17. Отличия в том, что в качестве центров гранулообразования (внешнего ретура) брали приллированное NPK-удобрение, в качестве твердой составляющей порошкообразную смесь сульфата калия и фосфата аммония, содержащую 30% масс. фосфата аммония, в качестве добавки к жидкой составляющей использовали 1% масс. сульфата калия, 1,5% масс. фосфата аммония, 1,5% масс. каустического магнезита и 0,5% масс. борной кислоты. В результате получили гранулированный продукт (NPK-удобрение) с размером гранул 3-4 мм, со статической прочностью 39 Н/гранулу, слеживаемостью 9 кПа, выдерживающий 450 термических циклов -20↔60оС до начала разрушения. Содержание нитрата калия в продукте менее 0,01%масс.

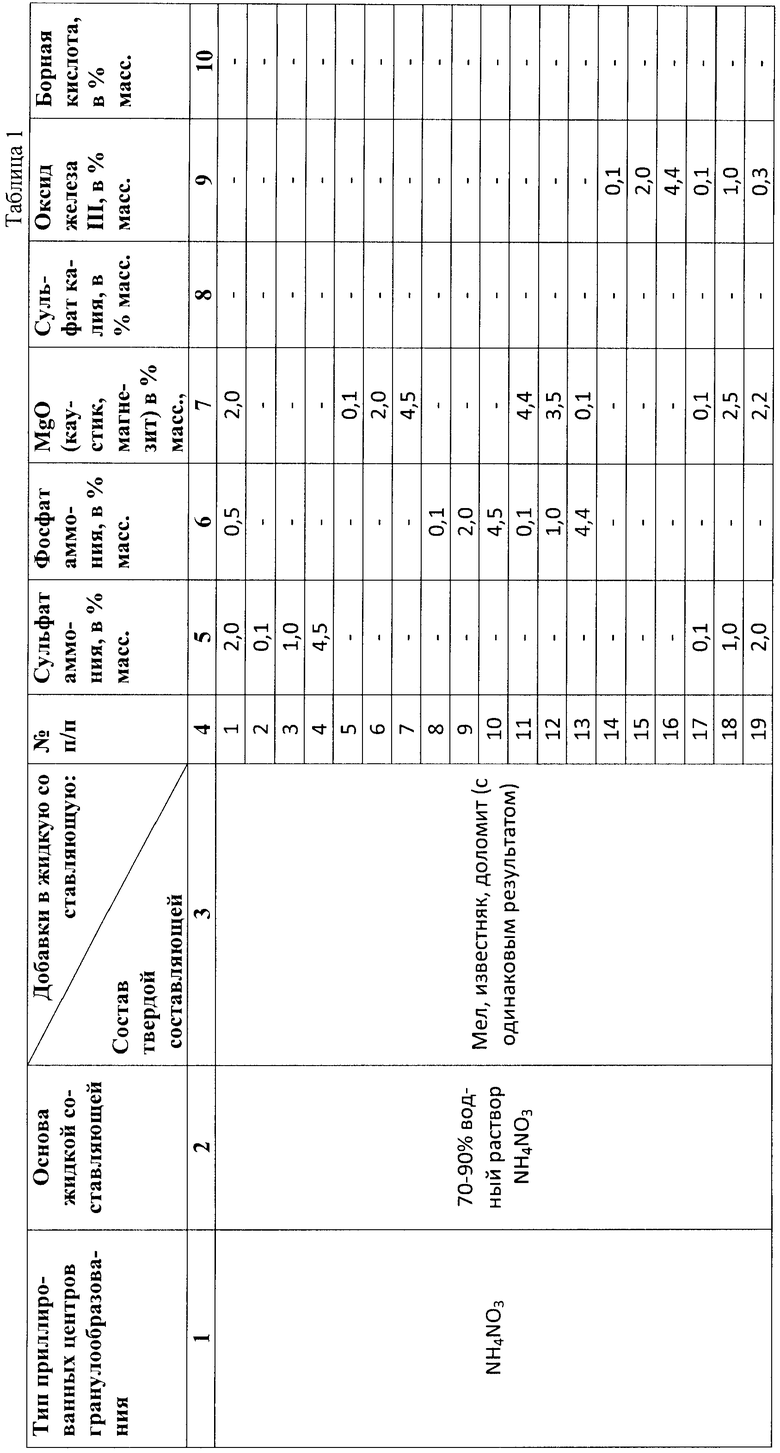

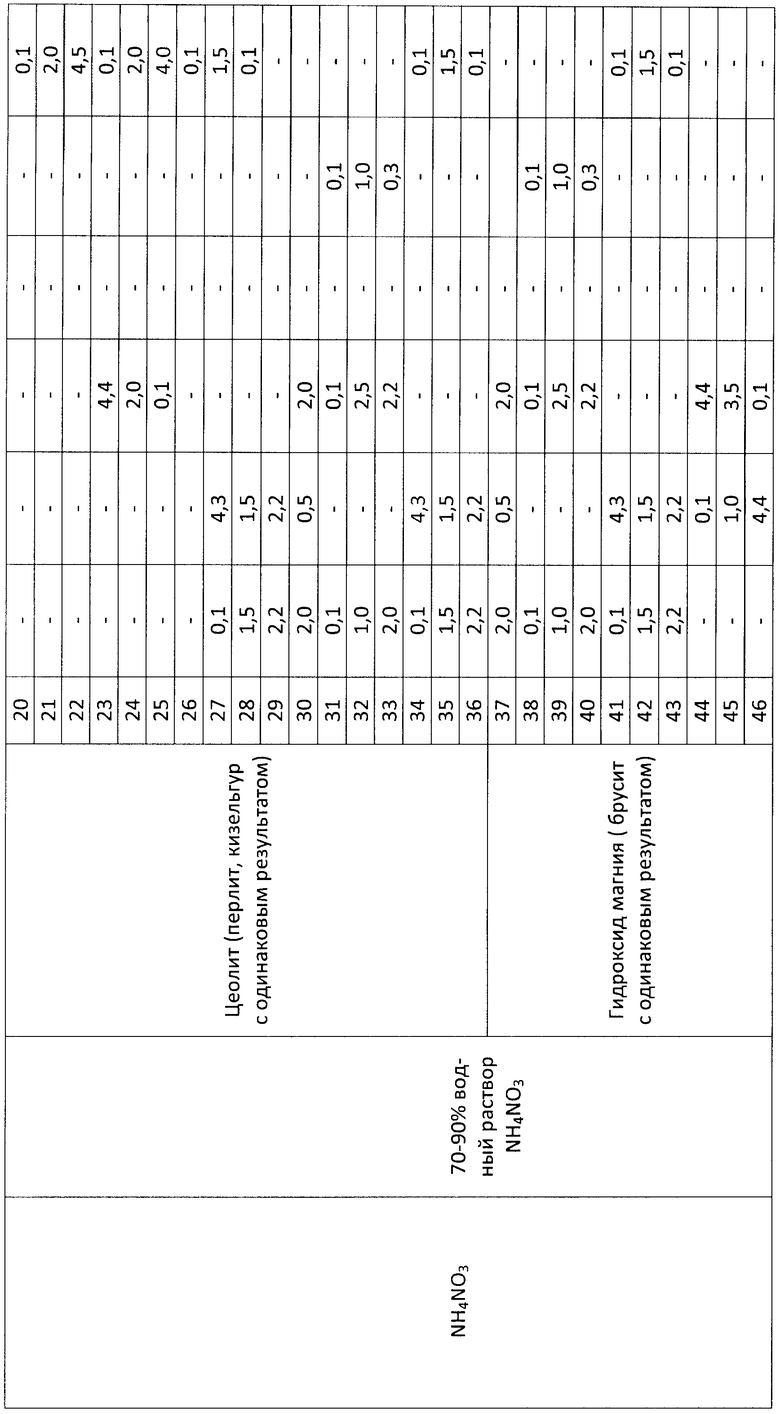

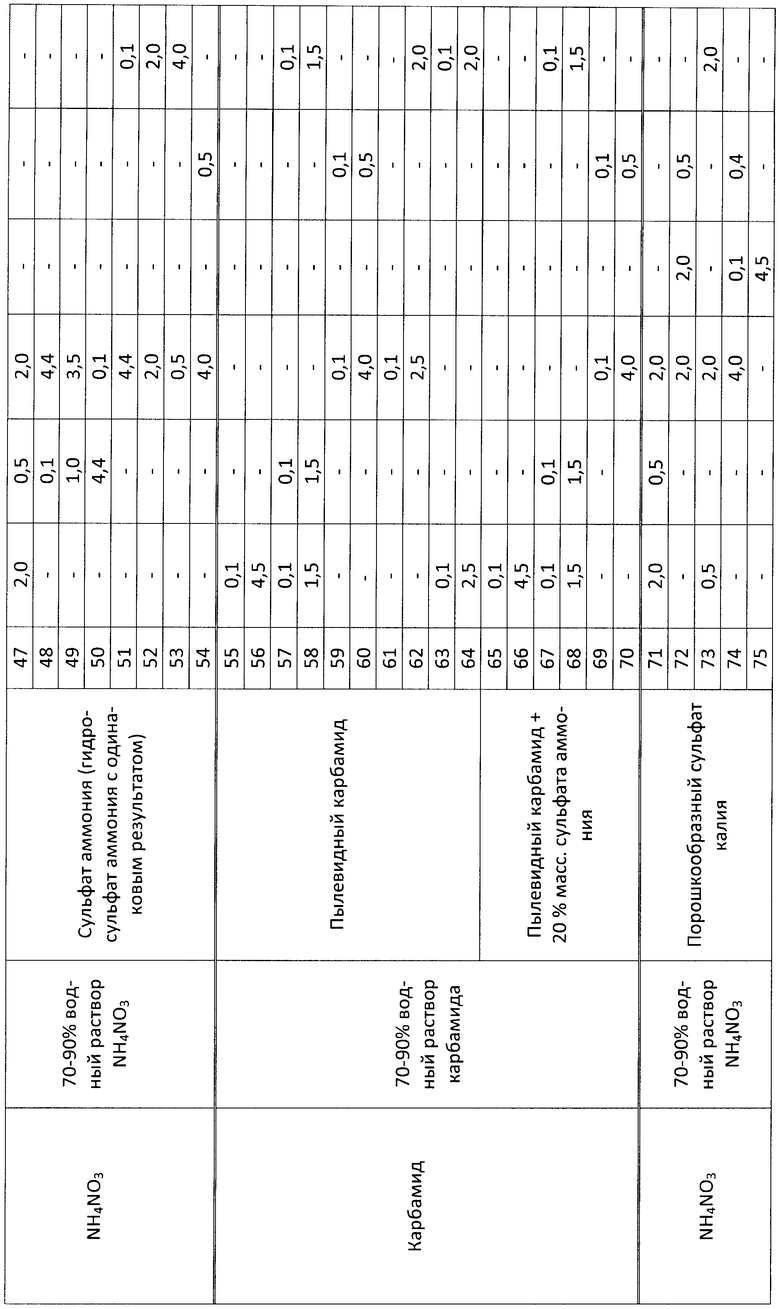

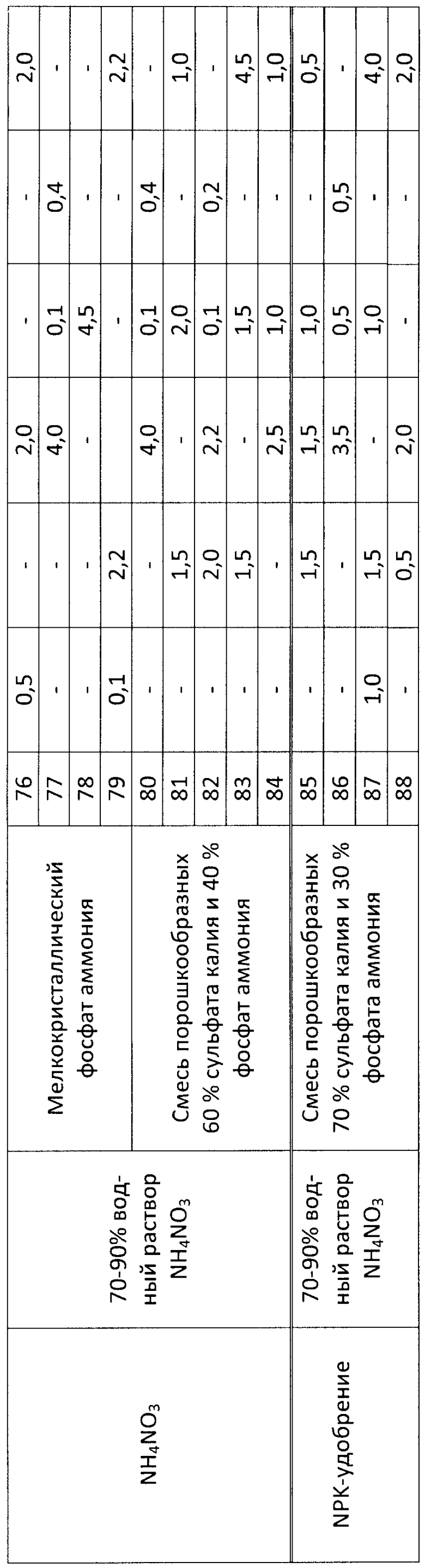

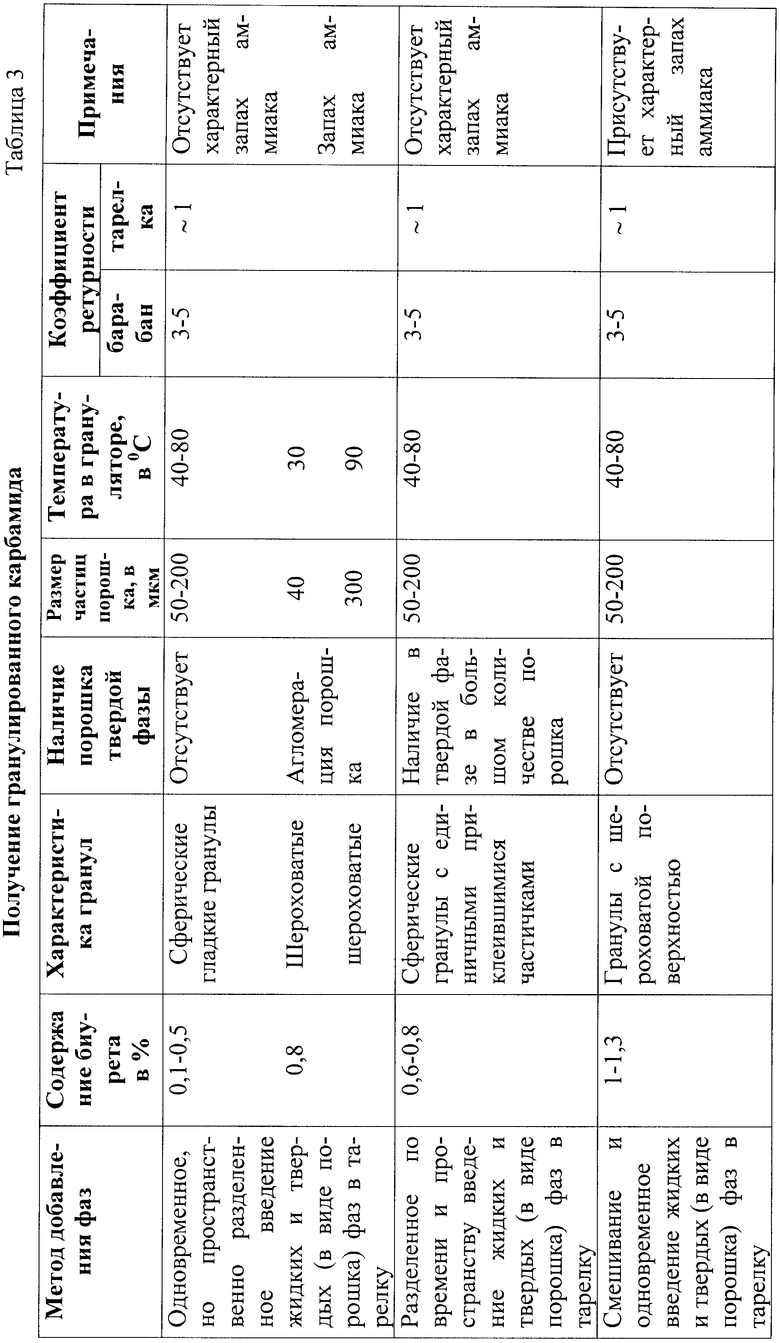

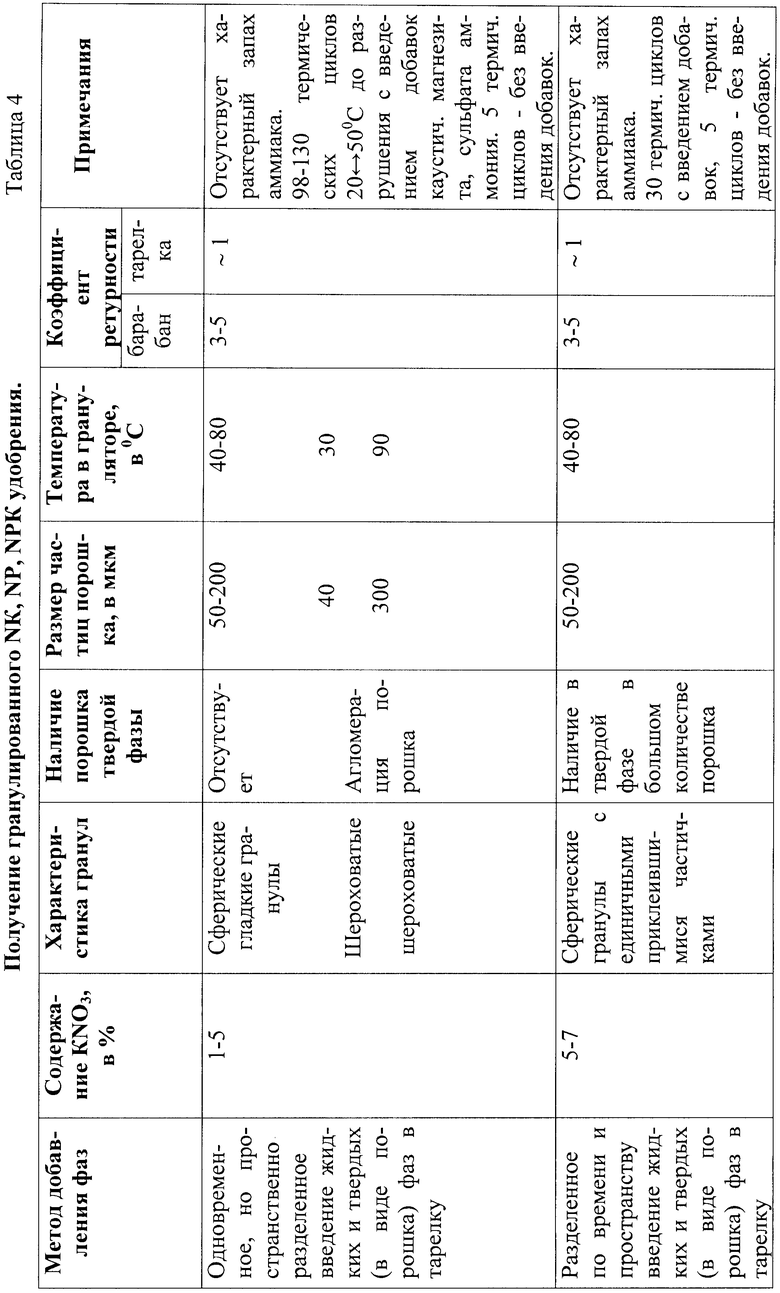

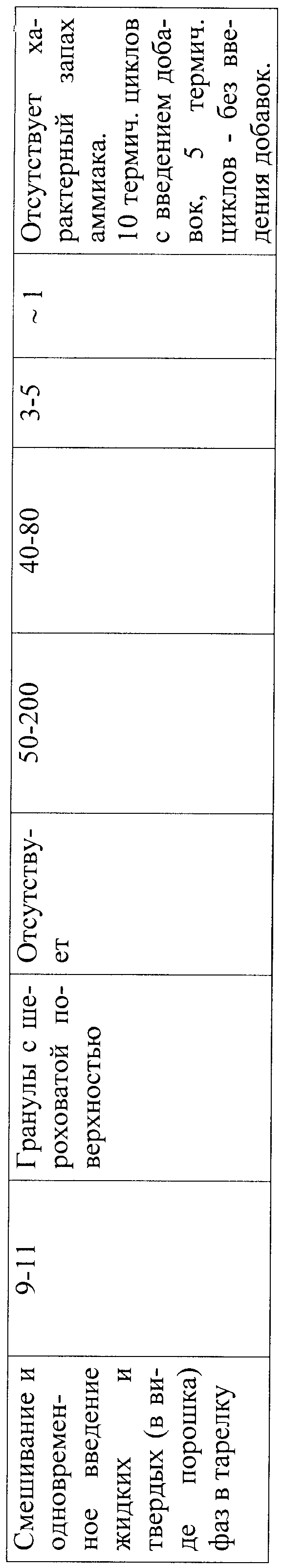

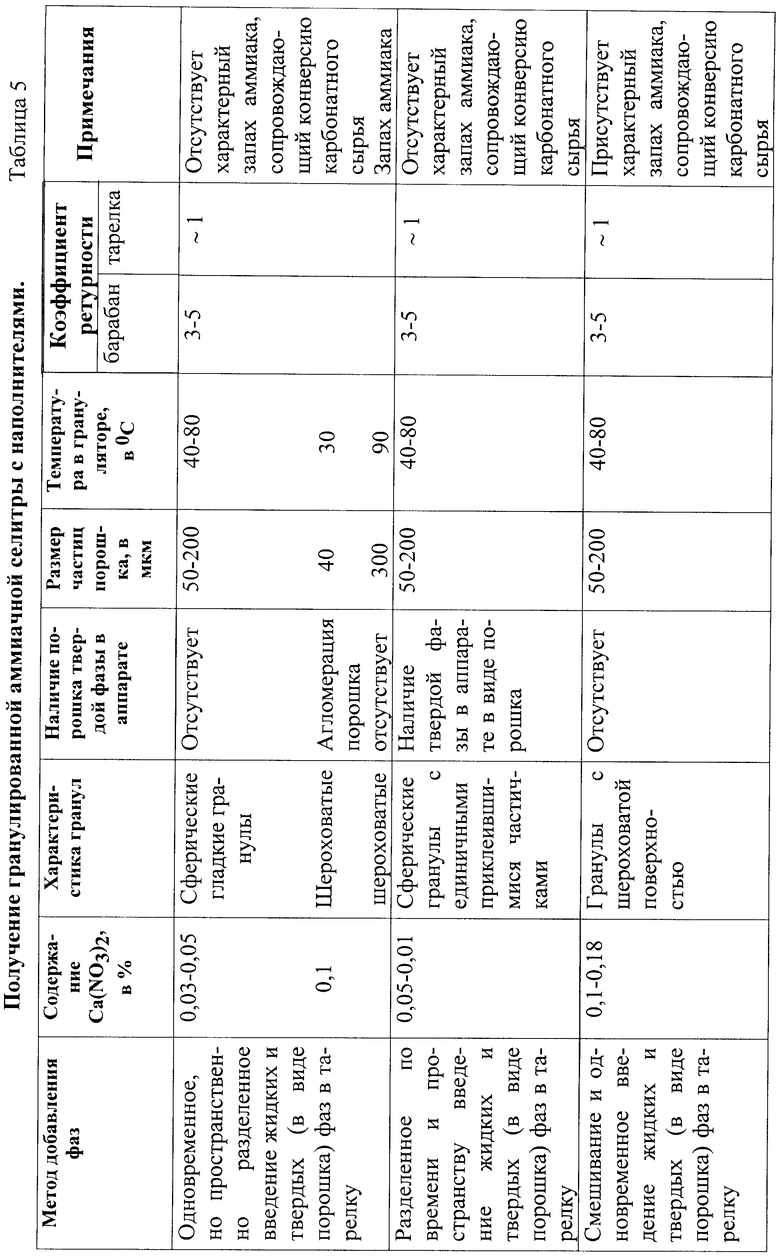

Результаты экспериментов, включая не вошедшие в примеры, собраны в таблицах 1-5.

Список литературы

1. RU №2209194 C1, 27.07.2003.

2. RU №2265001 С1, 27.11.05.

3. RU №2096394 С1, 27.07.2003.

4. RU №2223934 С1, 20.02.2004.

5. Д.М.Горловский, Л.Н.Альтшулер, В.И.Кучерявый. Технология карбамида. - Л.: Химия, 1981, 320 с.

6. А.С. СССР №1680680, МКИ 5 С05C 1/02. Способ получения медленнодействующего азотсодержащего удобрения. Кабанов Ю.М., Таран А.Л., Олевский В.М., Рустамбеков М.К., Таран А.В. Опубл. 30.09.91. БИ №36, 1991 г.

7. Пат. №1819879 (РФ), МКИ 5 C05G 1/06. Способ получения медленнодействующего бесхлорного азотно-калийного удобрения для защищенного грунта. Шмелев С.Л., Кулюкин А.Н., Таран А.Л., Олевский В.М., Рустамбеков М.К., Басова Р.П., Таран А.В., Гурьева Т.В., Чернышев А.П. Опубл. 07.06.93. БИ №21, 1993 г.

8. Пат. №1546457 (SU), МКИ C05G 3/00. Способ получения покрытия для защиты удобрений. Э.А.Карпович, Н.И.Кононенко, С.В.Вакал. Опубл. 28.02.90. БИ №8, 1990 г.

9. Производство аммиачной селитры в агрегатах большой единичной мощности./Под ред. В.М.Олевского. М.: Химия, 1990, 288 с.

10. Таран А.Л., Носов Г.А. Оценка условий, обеспечивающих гранулирование порошка на частицах ретура окатыванием. Хим. пром. №3, 2000, с.169.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2007 |

|

RU2367638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2599170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2591947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2016 |

|

RU2642669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2009 |

|

RU2396239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2010 |

|

RU2433984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2565283C1 |

| Способ получения медленнодействующего удобрения | 1989 |

|

SU1699987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2013 |

|

RU2520130C1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

Изобретение относится к производству гранулированных минеральных удобрений. Способ предусматривает подачу в качестве центров гранулообразования исходного гранулированного удобрения и раздельную и одновременную подачу жидкой и твердой составляющих, обеспечивающих заданный конечный состав продукта. В качестве центров гранулообразования используют приллированные гранулы аммиачной селитры, карбамида, NPK-удобрения. В качестве жидкой составляющей используют водный раствор, имеющий температуру 90-110°С и содержащий 70-90% аммиачной селитры или карбамида и одну добавку 0,1-4,5% масс., выбранную из группы: сульфат аммония, сульфат калия, каустический магнезит, фосфат аммония, оксид железа III, борная кислота. В качестве твердой составляющей используют карбонат кальция, карбонат магния, сульфат калия, фосфат аммония, сульфат аммония, карбамид, цеолит, гидрооксид магния. Жидкую и твердую составляющие подают в гранулятор в соотношении, необходимом для непрерывного связывания потока порошка на поверхности гранул и минимального времени контакта жидкой и твердой составляющих между собой. Изобретение позволяет получить удобрение с повышенной статической прочностью, устойчивостью к нагреванию и охлаждению и пониженной слеживаемостью. 3 з.п. ф-лы, 5 табл.

1. Способ получения гранулированного сложного минерального удобрения скатыванием во вращающемся грануляторе, включающий подачу в качестве центров гранулообразования исходного гранулированного удобрения и раздельную и одновременную подачу жидкой и твердой составляющих, обеспечивающих заданный конечный состав продукта, отличающийся тем, что в качестве центров гранулообразования используют приллированные гранулы одного из традиционных азотсодержащих удобрений: аммиачной селитры, карбамида, NPK-удобрения, в качестве жидкой составляющей используют водный раствор, имеющий температуру 90-110°С и содержащий 70-90% аммиачной селитры или карбамида и, по крайней мере, одну добавку 0,1-4,5 мас.%, выбранную из группы: сульфат аммония, сульфат калия, каустический магнезит, фосфат аммония, оксид железа III, борная кислота, а в качестве твердой составляющей используют, по крайней мере, одно соединение, выбранное из группы: карбонат кальция, карбонат магния, сульфат калия, фосфат аммония, сульфат аммония, карбамид, цеолит, гидрооксид магния, которые комбинируют так, чтобы они взаимодействием между собой в жидкой и твердой составляющих и с самими соответствующими составляющими улучшали качество получаемых гранул, а жидкую и твердую составляющие подают в гранулятор в соотношении, необходимом для непрерывного связывания потока порошка на поверхности гранул и минимального времени контакта жидкой и твердой составляющих между собой.

2. Способ по п.1, отличающийся тем, что твердую составляющую вводят в виде порошка с размером частиц от 200-50 мкм.

3. Способ по п.1, отличающийся тем, что температуру в грануляторе поддерживают в диапазоне 40-80°С.

4. Способ по п.1, отличающийся тем, что процесс гранулирования скатыванием ведут в грануляторе тарельчатого типа.

| Способ получения покрытия для защиты удобрений | 1985 |

|

SU1546457A1 |

| RU 2007125564 A, 20.01.2009 | |||

| Способ получения гранулированного карбамида | 1986 |

|

SU1452806A1 |

| Способ получения гранулированной аммиачной селитры | 1981 |

|

SU988795A1 |

| Устройство для очистки сороудерживающей решетки | 1988 |

|

SU1587110A1 |

Авторы

Даты

2010-12-27—Публикация

2009-07-06—Подача