Изобретение относится к области цветной металлургии, а именно к аппаратам для термической обработки и конвективной сушки сыпучих материалов, и может быть использовано в черной металлургии, а также в химической и других отраслях промышленности.

Известен дисковый нагреватель порошков, содержащий вертикальный пакет неподвижных горизонтальных соосно установленных теплообменных дисков. На рабочей и обратной поверхности каждого диска выполнены пазы для установки глухих дистанционных обечаек. Внутри каждого диска имеются каналы для теплоносителя. При этом на диске имеются выгрузочные отверстия, выполненные по форме сектора, и центральное отверстие, через которое пропущен вертикальный вал, связанный с системой привода. В междисковом пространстве на рабочей поверхности диска размещены скребковые лопасти, закрепленные на валу (авторское свидетельство СССР №500449, МПК F27B 1/22, F27B 9/16, опубл. 1976). Изобретение принято за аналог по обоим заявляемым независимым пунктам формулы изобретения.

Сыпучий материал поступает через загрузочный люк на верхний диск. Скребковые лопасти, приводимые в движение валом, перемещают материал по нагретой поверхности диска к выгрузочному отверстию, ссыпая его на нижеустановленный диск и так далее до выгрузки материала из аппарата. За время движения материала по поверхности диска происходит его нагрев по всему объему. Недостатком известного устройства является невозможность обработки материалов с большой влажностью, поскольку выделяющиеся пары влаги устремляются противотоком через отверстия диска и уносят с собой большое количество пылевых фракций. Кроме того, на верхних дисках при встрече с холодным потоком материала пары начинают конденсироваться, нарушая режим обработки материала, а при увеличении отверстий в дисках с целью уменьшения скорости паров при их контакте с материалом происходит значительное возрастание габаритных размеров и энергозатрат.

Наиболее близким к заявляемым изобретениям диску - аппарата и аппарату для термической обработки сыпучих материалов (прототипом) - является дисковый нагреватель порошков, содержащий корпус с горизонтально расположенными и соосно установленными теплообменными дисками, в которых предусмотрены выгрузочные отверстия для обрабатываемого материала и центральные отверстия для вала, при этом между дисками выполнены междисковые камеры, в которых размещены закрепленные на валу скребковые лопасти, а выгрузочные отверстия смещены на смежных дисках относительно друг друга в сторону, противоположную движению материала. В крышке корпуса дискового нагревателя расположен коллектор отвода паров, соединенный посредством штуцеров с междисковыми камерами, расположенными преимущественно в зоне интенсивного нагрева обрабатываемого материала, при этом указанные штуцеры установлены в междисковых камерах преимущественно со стороны, противоположной выгрузочным отверстиям теплообменных дисков. В междисковых камерах над скребковыми лопастями установлена, по крайней мере, одна направляющая для паров, выполненная, например, в виде желоба, соединенного со штуцером коллектора отвода паров. Кроме того, аппарат снабжен контуром охлаждения теплообменных дисков, размещенных в его нижней части. В теплообменных дисках, размещенных в средней части аппарата, система электронагрева теплообменных дисков выполнена в виде спирали электронагрева, соединенной с клеммными коробками системы электропитания. Система снабжена устройством отключения подачи напряжения при превышении заданной температуры поверхности диска. Клеммные коробки системы электропитания дисков размещены в теплоизолирующей оболочке, при этом в нижней части указанной оболочки выполнен штуцер подачи воздуха для обдува клемм электронагрева, а в ее верхней части - штуцер отвода воздуха.

Размещение в обогреваемых теплообменных дисках спиралей электронагрева, соединенных с клеммными коробками системы электропитания, которые снабжены устройством отключения подачи напряжения при превышении заданной температуры поверхности диска, хотя и обеспечивает более высокую температуру поверхности диска, регулирование ее в заданных пределах, но не позволяет достигнуть надежной работы аппарата.

Недостатками данного устройства являются сложность конструктивного исполнения, низкая производительность, а также небольшой срок службы за счет частого выхода из строя спиралей электронагрева. Спирали электронагрева размещены таким образом, что при выходе из строя спирали электронагрева осуществить их замену невозможно без остановки процесса сушки или нагрева. Поэтому в дальнейшем процесс происходит с нарушением требуемого технологического режима до выхода из строя более 30% теплообменных дисков. Вышедшие из строя теплообменные диски не подлежат ремонту и их необходимо поменять на новые диски при остановке аппарата. Таким образом, возникают длительные простои оборудования, связанные с заменой теплообменных дисков.

Задачей изобретения является повышение производительности за счет устранения простоев дисковых аппаратов, связанных с заменой теплообменных дисков, увеличение надежности эксплуатации, повышение срока службы и ремонтопригодность теплообменных дисков, а также упрощение конструкции дискового аппарата.

Поставленная задача по первому пункту формулы изобретения достигается тем что теплообменный диск аппарата для термической обработки сыпучих материалов, выполненный с размещенной в нем системой электронагрева, выгрузочным отверстием для обрабатываемого материала и центральным отверстием для вала, согласно заявляемому изобретению состоит из основания и крышки, жестко соединенных между собой, а система электронагрева выполнена в виде электронагревательных элементов, установленных в основании диска, при этом электронагревательные элементы закреплены в торцах основания с возможностью их извлечения и подключения к токоподводящей шине.

Изобретение дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Электронагревательные элементы в теплообменном диске могут быть выполнены трубчатыми с неодинаковой чередующейся длиной и расположенных в радиальных каналах основания диска.

На электронагревательном элементе может быть выполнен установочный фланец с наружной резьбой, а в торце основания теплообменного диска по окружности выполнены отверстия с резьбой для закрепления установочного фланца.

Поставленная задача по второму пункту формулы изобретения достигается тем, что в аппарате для термической обработки сыпучих материалов, содержащем кожух с горизонтально расположенными и соосно установленными на валу теплообменными дисками, имеющими выгрузочные отверстия, контур охлаждения с охлаждаемыми теплообменными дисками, размещенными в его нижней части, контур нагрева с обогреваемыми паром теплообменными дисками, размещенный в его верхней части, и теплообменные диски с системой электронагрева, размещенные в его средней части, при этом вход контура нагрева соединен по теплоносителю с выходом контура охлаждения теплообменных дисков, размещенных в нижней части аппарата, между дисками расположены междисковые камеры, в которых установлены закрепленные на валу скребковые лопасти, а междисковые камеры, расположенные в зоне нагрева сыпучего материала на обогреваемых паром теплообменных дисках, соединены посредством штуцеров с коллектором отвода паров, причем штуцеры установлены в междисковых камерах со стороны, противоположной выгрузочным отверстиям в теплообменных дисках, а теплообменные диски установлены так, что выгрузочные отверстия смещены на смежных теплообменных дисках относительно друг друга в сторону, противоположную движению сыпучего материала, согласно заявляемому изобретению система электронагрева теплообменных дисков, расположенных в средней части аппарата, выполнена из электронагревательных элементов, установленных в основании дисков и подключенных к токоподводящей шине, прикрепленной через изоляторы к основанию диска, и датчика контроля температуры диска, при этом между теплообменными дисками расположены промежуточные кольца, которые соединены между собой при помощи концентрических выступов и впадин, выполненных на верхних и нижних поверхностях теплообменных дисков и промежуточных колец с образованием соединения типа «шип-паз».

Кожух может быть выполнен в виде сеточного вентилируемого ограждения.

Основным отличительным признаком заявляемого изобретения, обеспечивающим достижение поставленной задачи совместно с остальными общими и отличительными признаками, является то, что система электронагрева теплообменных дисков выполнена в виде электронагревательных элементов, расположенных в основании теплообменного диска, что позволяет в случае выхода из строя электронагревательного элемента произвести только его замену, а не удалять полностью теплообменный диск.

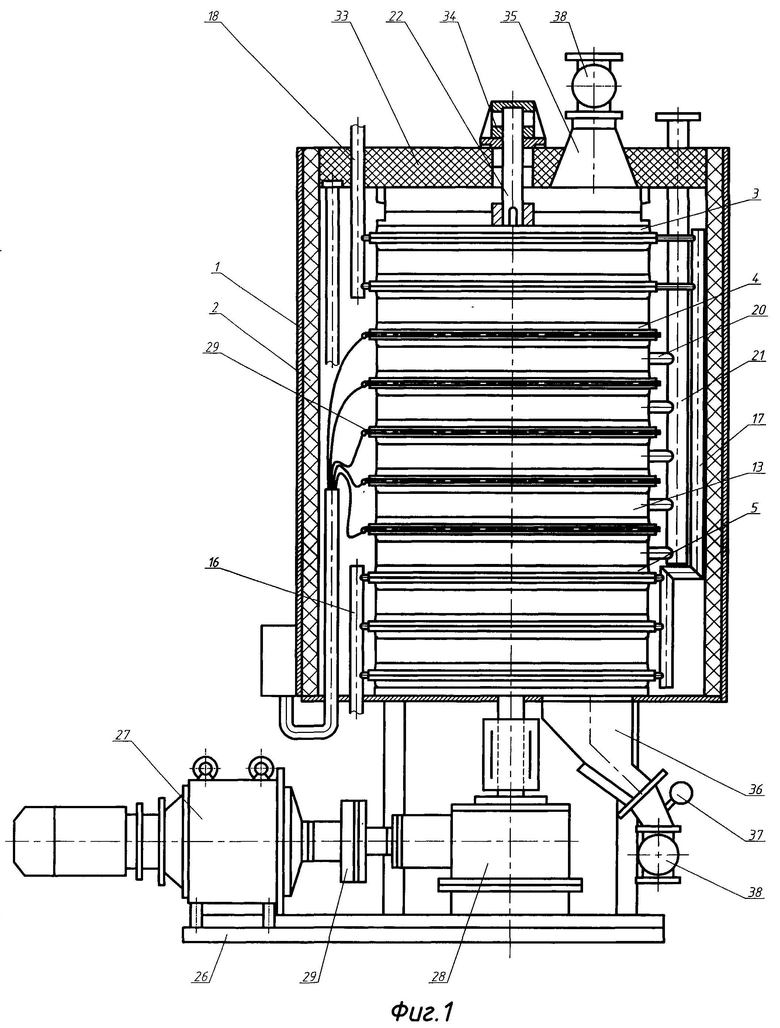

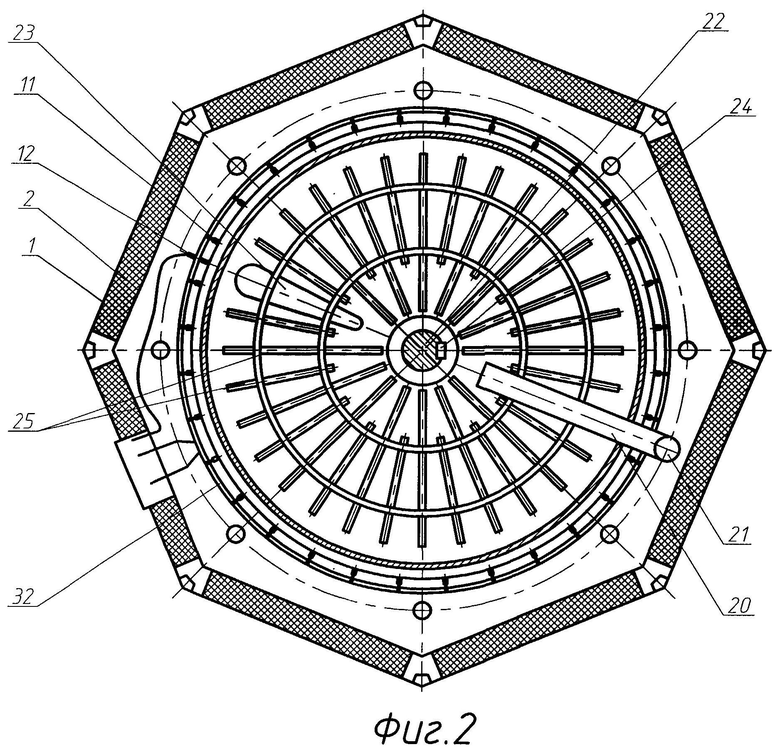

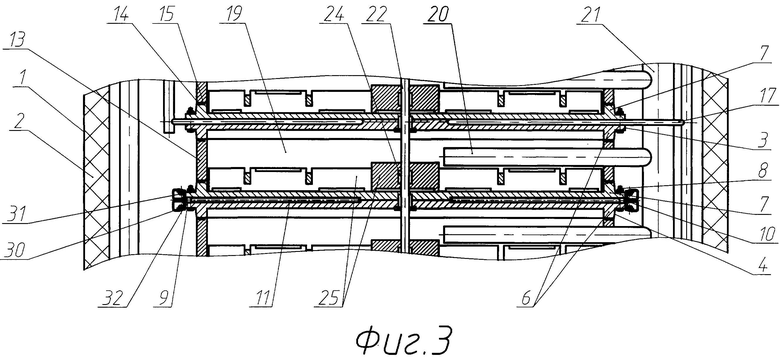

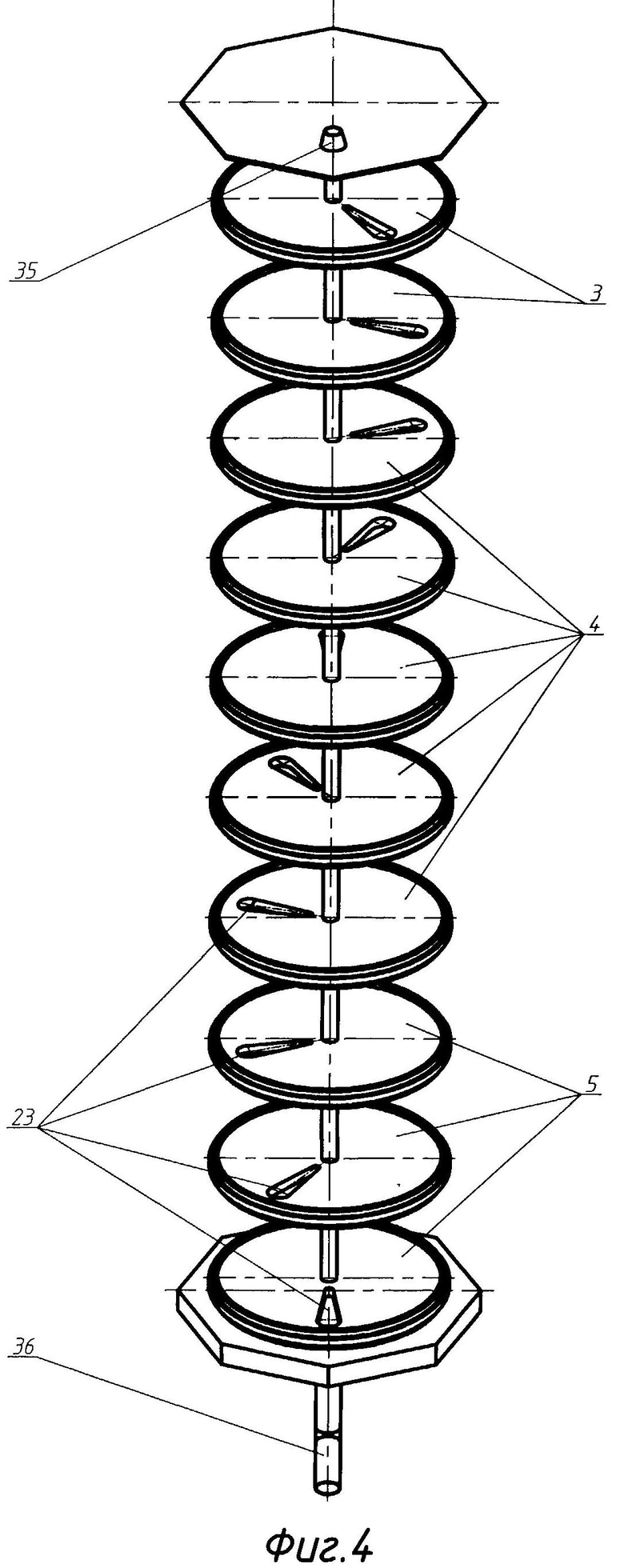

Заявляемое изобретение поясняется чертежами, где на фиг.1 показан общий вид теплообменных дисков и аппарата, на фиг.2 - поперечный разрез по теплообменным дискам, на фиг.3 - продольный разрез по теплообменным дискам, на фиг.4 - расположение выгрузочных отверстий на теплообменных дисках.

На фиг.1 показан вертикальный кожух 1, с расположенной внутри него теплоизолирующей оболочкой 2. При технологической необходимости кожух может быть выполнен в виде сеточного вентилируемого ограждения (не показано).

Теплообменные диски 3, 4, 5 установлены горизонтально и соосно внутри вертикального кожуха 1. Охлаждаемые теплообменные диски 5 размещены в нижней части, обогреваемые паром теплообменные диски 3 размещены в верхней части аппарата и теплообменные диски с системой электронагрева 4 размещены в его средней части. Каждый теплообменный диск 3, 4, 5, представляет собой неподвижное горизонтально установленное теплообменное устройство и состоит из основания 6 и крышки 7, жестко соединенных между собой. Соединение основания 6 и крышки 7 осуществляется посредством элементов крепления 8, представляющих собой болтовое соединение. В основании 6 теплообменных дисков 4, установленных в средней части, выполнены отверстия 9 для крепления в них, с помощью установочных фланцев 10, электронагревательных элементов 11 и для установки датчика контроля температуры 12. На электронагревательном элементе 11 выполнен установочный фланец 10 с наружной резьбой со стороны выводных концов. Электронагревательные элементы 11 могут быть выполнены одинаковой длины или с неодинаковой чередующейся длиной и расположенных в радиальных каналах основания 6 теплообменных дисков 4. В основании 6 теплообменных дисков 3, 5 имеются каналы для теплоносителя.

При сборке и монтаже дискового аппарата теплообменные диски 3, 4, 5, могут соединяться как непосредственно между собой, так и с установкой между ними промежуточных колец 13. Также возможно размещение в аппарате только дисков 4 или дисков 3 и 5. Соединение осуществляется за счет стыковки между собой концентрических выступов 14 и впадин 15, расположенных на верхних и нижних поверхностях теплообменных дисков 3, 4, 5 и промежуточных колец 13, и представляет собой соединение типа «шип-паз». В теплообменных дисках 5 выполнены каналы для подачи через коллектор 16 хладагента (воды) и отвода его через коллектор 17. В теплообменных дисках 3 выполнены каналы для подачи через коллектор 17 горячего теплоносителя или пара с выводом теплоносителя или конденсата по коллектору 18.

Между теплообменными дисками 3, 4, 5 расположены междисковые камеры 19. Междисковые камеры 19 могут быть образованы в результате соединения между собой теплообменных дисков 3, 4, 5 и промежуточных колец 13. Междисковые камеры 19 соединены штуцерами отвода паров 20 с коллекторами 21.

В основании 6 и в крышке 7 установленных теплообменных дисков 3, 4, 5 имеются центральное отверстие, через которое проходит вал 22, и выгрузочное отверстие 23, через которое осуществляется выгрузка материала. Теплообменные диски 3, 4, 5 установлены так, что выгрузочное отверстие 23 каждого последующего нижестоящего диска смещено относительно предыдущего вышестоящего в сторону, противоположную вращению вала 22.

В междисковой камере 19 на валу 22 с помощью шпонок 24 закреплены скребковые лопасти 25, перемещающие материал по поверхности теплообменного диска 3, 4, 5. Скребковые лопасти 25 выполнены в виде радиальных пластин и связаны по окружностям двумя замкнутыми кольцами, образуя секторы-ячейки, принудительно перемещающие материал к выгрузочному отверстию 23.

Вертикальный кожух 1 установлен на основании рамы 26 с приводом, состоящим из мотор-редуктора 27 и конического редуктора 28, соединенных между собой муфтой 29.

Подвод электропитания к электронагревательным элементам 11 осуществляется по медным шинам 30, которые через изоляторы 31 устанавливаются на кронштейны 32 и крепятся к теплообменным дискам 4.

Верхняя междисковая камера аппарата закрыта крышкой 33, в которой на подшипнике 34 закреплен вал 22. В крышке 33 выполнен также штуцер 35 для загрузки обрабатываемого материала. В основании рамы 26 выполнен штуцер 36 выгрузки обработанного материала с датчиком контроля температуры диска 37. Для регулирования подачи сыпучего материала и исключения подсоса паров над штуцером 35 загрузки и после штуцера 36 выгрузки установлены шлюзовые питатели 38 (затворы).

Аппарат работает следующим образом.

При подаче электропитания на электронагревательные элементы 11 теплообменных дисков 4, расположенных в зоне нагрева сыпучего материала, последние разогреваются до заданной температуры. Одновременно с этим включается привод аппарата и шлюзовые питатели 38. Обрабатываемый влажный материал через штуцер 35 поступает на теплообменные диски 3, которые в первоначальный момент разогреваются паром или имеющимися на производстве вторичными источниками тепла (горячей водой, конденсатом и т.п.).

Перемешиваясь и перемещаясь по поверхности теплообменного диска 3 с помощью скребковых лопастей 25 и пересыпаясь с диска на диск 3, которые нагреваются с помощью горячего теплоносителя, материал нагревается до температуры, при которой происходит испарение влаги. Далее он поступает на обогреваемые электронагревом теплообменные диски 4, на поверхности которых поддерживается заданная температура. Необходимая температура поддерживается при помощи датчика контроля температуры 12. При превышении заданной температуры теплообменного диска происходит отключение подачи напряжения.

При продвижении по поверхности с помощью скребковых лопастей 25 с заданной скоростью (частота вращения вала регулируется, например, с помощью тиристорного преобразователя частоты) материал перемешивается, из него интенсивно испаряются пары и поступают через штуцер 20 в коллекторы 21 и отсасываются на конденсацию и очистку. Проходя теплообменные диски 4 с электронагревом, материал высушивается до заданной конечной влажности и поступает на теплообменные диски 5, которые охлаждаются хладагентом (водой). На дисках 5 материал охлаждается до заданной температуры и через штуцер 36 с помощью питателя (затвора) 38 выгружается из аппарата и поступает на последующую обработку. После появления первой порции материала на выгрузке нагретую воду после теплообменных дисков 5 можно переключить на подачу в теплообменные диски 3 для разогрева исходного материала.

В зависимости от требуемых условий теплообменные диски в аппарате могут быть собраны в любой последовательности, например, для нагревания сыпучих материалов могут быть установлены только обогреваемые электронагревом теплообменные диски. В частном случае выполнения изобретения электронагревательные элементы могут быть выполнены трубчатыми и неодинаковой чередующейся длиной.

Конструкция заявленного аппарата создана для обработки коксовой мелочи производительностью 1200 кг/ч при начальной влажности 24% и конечной влажности 0,35%, и температуре на выходе 90°С. Однако она может быть с таким же успехом использована для термической обработки любых других сыпучих материалов, из которых требуется удалить избыточную влагу, и при необходимости, нагреть или охладить на выходе из аппарата до заданной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДИСКОВЫЙ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2350864C1 |

| КРИСТАЛЛИЗАТОР | 1994 |

|

RU2060773C1 |

| КОТЕЛЬНАЯ УСТАНОВКА С ЦИЛИНДРИЧЕСКИМ КОТЛОМ И КОНТАКТНЫМ ВОДОПОДОГРЕВАТЕЛЕМ. ВОДОТРУБНЫЙ, ПРОТИВОТОЧНЫЙ, ЦИЛИНДРИЧЕСКИЙ КОТЕЛ С КОНВЕКТИВНЫМ ПУЧКОМ. КОЛЬЦЕВОЙ, СЕКЦИОННЫЙ, ОРЕБРЕННЫЙ КОЛЛЕКТОР | 2002 |

|

RU2249761C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2011 |

|

RU2484398C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2015 |

|

RU2576727C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ КОЧЕТОВА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2013 |

|

RU2543910C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| БАРАБАННО-ВИНТОВОЙ АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ИХ ОБРАБОТКИ | 2020 |

|

RU2748629C1 |

| Кристаллизатор непрерывного действия | 1989 |

|

SU1685478A1 |

| КАСКАДНЫЙ ВАКУУМ-ВЫПАРНОЙ АППАРАТ | 2012 |

|

RU2507856C1 |

Изобретение относится к аппаратам для термической обработки и конвективной сушки сыпучих материалов. Аппарат дисковый содержит кожух с установленными внутри горизонтально и соосно теплообменными дисками. Теплообменный диск состоит из жестко соединенных основания и крышки. В зоне интенсивного нагрева обрабатываемого материала установлены обогреваемые теплообменные диски. Система электронагрева теплообменных дисков выполнена в виде трубчатых электронагревательных элементов, установленных в основании дисков и закрепленных в торцах основания дисков с возможностью их извлечения и подключенных к токоподводящей шине, прикрепленой через изоляторы к основанию диска. В основании дисков установлен датчик контроля температуры теплообменного диска. Контур охлаждения теплообменных дисков размещен в нижней части, а контур нагрева теплообменных дисков - в верхней части аппарата. Вход контура нагрева соединен по теплоносителю с выходом контура охлаждения теплообменных дисков. В теплообменных дисках выполнены отверстия для выгрузки обрабатываемого материала и центральные отверстия для вала. Между дисками расположены междисковые камеры с установленными в них и закрепленными на валу скребковыми лопастями. Выгрузочные отверстия смещены на смежных теплообменных дисках относительно друг друга в сторону, противоположную движению материала. Коллектор отвода паров соединен с междисковыми камерами, расположенными в зоне интенсивного нагрева обрабатываемого материала на обогреваемых теплообменных дисках, штуцерами, установленными в междисковых камерах со стороны, противоположной выгрузочным отверстиям теплообменных дисков. Теплообменные диски установлены через промежуточные кольца и соединены между собой концентрическими выступами и впадинами, расположенными на верхних и нижних поверхностях теплообменных дисков и промежуточных колец с образованием соединения типа «шип-паз». Обеспечивается повышение производительности, надежности эксплуатации, срока службы и ремонтопригодности теплообменных дисков. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Теплообменный диск аппарата для термической обработки сыпучих материалов, выполненный с размещенной в нем системой электронагрева, выгрузочным отверстием для обрабатываемого материала и центральным отверстием для вала, отличающийся тем, что диск состоит из основания и крышки, жестко соединенных между собой, а система электронагрева выполнена в виде электронагревательных элементов, установленных в основании диска, при этом электронагревательные элементы закреплены в торцах основания с возможностью их извлечения и подключения к токоподводящей шине.

2. Теплообменный диск по п.1, отличающийся тем, что электронагревательные элементы выполнены трубчатыми с неодинаковой чередующейся длиной и расположены в радиальных каналах основания диска.

3. Теплообменный диск по п.1, отличающийся тем, что на электронагревательном элементе выполнен установочный фланец с наружной резьбой, а в торце основания теплообменного диска по окружности выполнены отверстия с резьбой для закрепления установочного фланца.

4. Аппарат для термической обработки сыпучих материалов, содержащий кожух с горизонтально расположенными и соосно установленными на валу теплообменными дисками, имеющими выгрузочные отверстия, контур охлаждения с охлаждаемыми теплообменными дисками, размещенный в его нижней части, контур нагрева с обогреваемыми паром теплообменными дисками, размещенный в его верхней части, и теплообменные диски с системой электронагрева, размещенные в его средней части, при этом вход контура нагрева соединен по теплоносителю с выходом контура охлаждения теплообменных дисков, размещенных в нижней части аппарата, между дисками расположены междисковые камеры, в которых установлены закрепленные на валу скребковые лопасти, а междисковые камеры, расположенные в зоне нагрева сыпучего материала на обогреваемых паром теплообменных дисках, соединены посредством штуцеров с коллектором отвода паров, причем штуцеры установлены в междисковых камерах со стороны, противоположной выгрузочным отверстиям в теплообменных дисках, а теплообменные диски установлены так, что выгрузочные отверстия смещены на смежных теплообменных дисках относительно друг друга в сторону, противоположную движению сыпучего материала, отличающийся тем, что система электронагрева теплообменных дисков, расположенных в средней части аппарата, выполнена из электронагревательных элементов, установленных в основании дисков и подключенных к токоподводящей шине, прикрепленной через изоляторы к основанию диска, и датчика контроля температуры диска, при этом между теплообменными дисками расположены промежуточные кольца, которые соединены между собой при помощи концентрических выступов и впадин, выполненных на верхних и нижних поверхностях теплообменных дисков и промежуточных колец с образованием соединения типа «шип-паз».

5. Аппарат по п.1, отличающийся тем, что кожух выполнен в виде сеточного вентилируемого ограждения.

| АППАРАТ ДИСКОВЫЙ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2350864C1 |

| Дисковый подогреватель порошкообразного материала | 1973 |

|

SU500449A1 |

| Реактор | 1984 |

|

SU1294368A1 |

| US 4614045 A, 30.09.1986 | |||

| US 4591337 A, 27.05.1986 | |||

| DE 4442152 A1, 30.05.1996. | |||

Авторы

Даты

2011-02-20—Публикация

2009-11-16—Подача