Изобретение предназначено для переработки высокодисперсных карбонатно-глинистых, алюмо-силикатных, углеродсодержащих и др. минеральных и органических материалов, в том числе продуктов термолиза (пиролиза) при переработке органических твердых коммунальных отходов, полимеров, пластмасс, резинотехнических изделий и др. Изобретение может быть использовано в химической, нефтехимической, деревообрабатывающей промышленности, а также в жилищно-коммунальном хозяйстве, и др. отраслях промышленности, связанных с переработкой органических твердых коммунальных отходов.

Известен барабанно-винтовой сушильный агрегат [патент RU на изобретение № 2301385, МПК 2006.01 F26B 11/04, дата публикации 20.06.2007, бюл. №17], содержащий горизонтальный цилиндрический вращающийся барабан, опирающийся по краям на опорные ролики, разделенный перегородками на камеры, крайние из которых загрузочная и выгрузочная, при этом последняя имеет с торца выгрузочные окна. Изобретение должно обеспечить увеличение производительности, эффективности и равномерности процесса сушки материала. Недостатками аналога являются: повышенное энергопотребление и низкая производительность.

Наиболее близким из известных решений, по технической сущности и по назначению к заявляемому агрегату является «Барабанно-винтовой сушильный агрегат для сушки гранулированных и сыпучих материалов [патент RU на изобретение № 2545252, МПК F26B 11/04, дата публикации 20.02.2015 бюл. № 5]. Согласно патенту, агрегат содержит три горизонтальных цилиндрических барабана, внутренние поверхности которых охватывают неподвижно закрепленные на барабане полые нормальные геликоидальные параллелепипеды-геликоиды, и загрузочное устройство. Барабаны расположены концентрично и жестко скреплены между собой, причем внутреннюю поверхность внутреннего барабана от загрузочной части до выгрузочной охватывают несколько неподвижно закрепленных на барабане полых нормальных геликоидальных параллелепипедов-геликоидов, где каждый последующий геликоидальный параллелепипед смещен в сторону предыдущего, за счет чего угол подъема винтовой линии составляет β=10-30°, а сам внутренний барабан имеет форму тела, ограниченного незамкнутой цилиндрической поверхностью, где один край боковой поверхности находит на другой, образуя на протяжении всей боковой поверхности барабана щель для теплоносителя. Недостатками прототипа являются: отсутствие возможности микрогранулирования материалов, возможности рециркуляции теплоносителя и классификации огранулированного материала, кроме того, агрегат имеет плохой тепломассообмен и высокую металлоёмкость.

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: концентрично расположенные и жестко скрепленные между собой, горизонтально расположенные барабаны, опирающиеся на ролики.

Изобретение направлено на расширение технологических возможностей агрегата, за счёт увеличения спектра использования и применения техногенных материалов с различными физико-механическими характеристиками, особенно материалов, обладающих высокой пористостью и дисперсностью.

Технический результат заключается в обеспечении возможности микрогрануляции техногенных материалов, в том числе с высокой пористостью и дисперсностью, в возможности постадийной классификации огранулированного материала, повышения качества его сушки и снижения энергопотребления за счет циркуляции теплоносителя.

Поставленная задача решается за счёт того, что, барабанно-винтовой агрегат для гранулирования техногенных материалов и их обработки содержит три горизонтальных концентрично расположенных и жестко скрепленных между собой барабана, средний и внешний из которых имеют внутренние поверхности, составленные из полых нормальных геликоидальных параллелепипедов-геликоидов, и загрузочное шнековое устройство. Между загрузочным устройством и центральным барабаном установлен, соединенный с последним, спиралевидный блок микрогранулирования, трубчатый контур которого выполнен в виде двух, сопряженных большими основаниями, усеченных конусов, а во внутренней полости центрального барабана, в его загрузочной части, на валу, попарно установлены и жестко закреплены, как минимум, четыре разнонаправленные двухзаходные, геликоидальные лопасти, при этом, в выгрузочной части центрального барабана с классифицирующей сетчатой поверхностью и пересыпной полкой, размещена пара однозаходных, разнонаправленных винтовых лопастей, в средней части центрального барабана размещены последовательно установленные, направленные в сторону выгрузки, однозаходные однонаправленные винтовые лопасти, смещенные относительно их центральной оси по винтовой линии; при этом, средний барабан имеет выгрузочное окно и направляющую теплоносителя, а внешний теплоизолированный барабан, сопряженный, со стороны выгрузки материала, с конусообразным раструбом подачи теплоносителя, имеет, так же, направляющую теплоносителя и снабжён защитным кожухом; причем, внешний барабан, со стороны спиралевидного блока микрогранулирования, имеет перфорированную торцевую перегородку, защищенную стенкой, кроме того, спиралевидный блок микрогранулирования соединён с рубашкой загрузочного устройства, имеющей выходной патрубок, соединенный с трубопроводом циркуляции теплоносителя.

Контур спирального блока может быть выполнен с навивкой, направление которой противоположно направлению вращения этого блока.

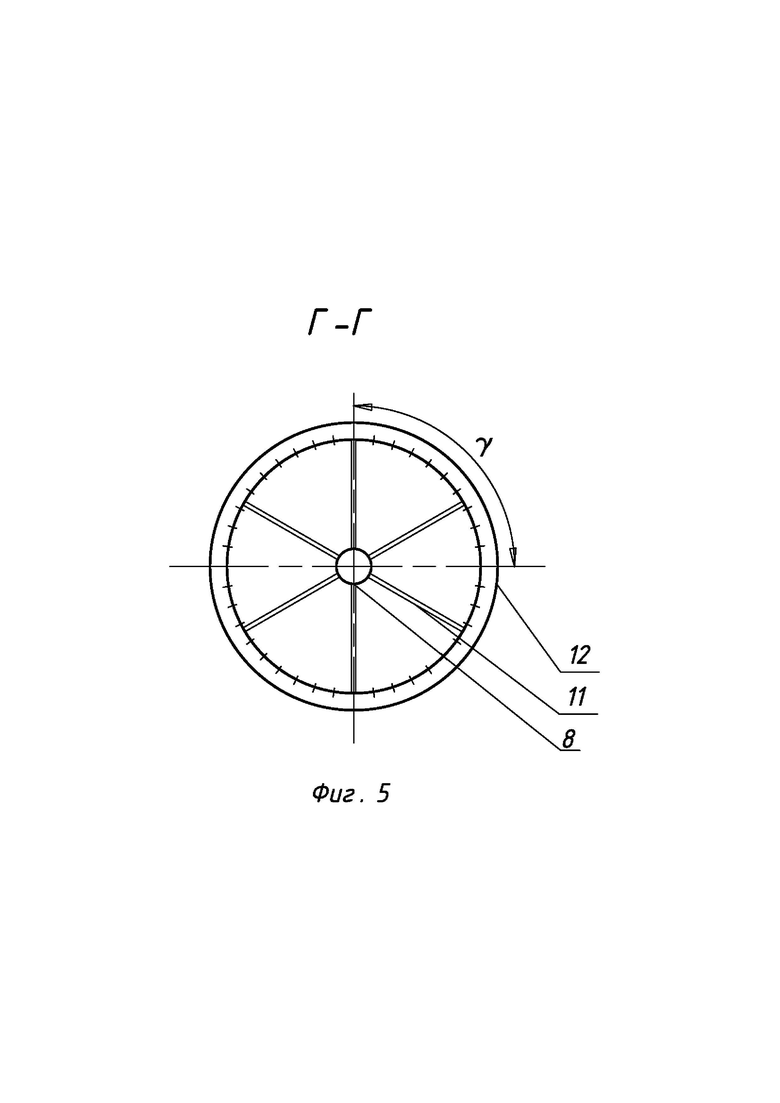

Геликоидальные лопасти центрального барабана могут быть развёрнуты на угол α = 80-120°; углы «β» смещения однозаходных однонаправленных винтовых лопастей составляют β = 70-130°; а углы однозаходных разнонаправленных винтовых лопастей развёрнуты на угол γ = 160-200°.

Спиралевидный блок микрогрануляции может быть снабжён штуцером продувки воздухом или паром.

Агрегат может иметь распределительный блок рециркуляционной подачи теплоносителя, позволяющий изменять режимы термообработки материала.

Распределительный блок рециркуляционной подачи теплоносителя может содержать конденсатоотводчик.

Спиралевидный блок микрогранулирования способствует образованию микрозародышей. При этом, внутренняя полость центрального барабана имеет центральный вал с расположенными на нем: в секторе рециклинга микрогранулята «С», попарно установленными, разнонаправленными, двухзаходными геликоидальными лопастями с углом разворота α = 80-120° в секторе гранулообразования «D», - однозаходными винтовыми лопастями, последовательно установленными, однонаправленными в сторону выгрузки, с углами смещения β = 70-130°, а в секторе классификации гранулята «Е» - однозаходными, разнонаправленными винтовыми лопастями с углами разворота γ = 160-200°. При этом центральный барабан соединён со спиралевидным блоком грануляции, и имеет в зоне выгрузки сетчатую классифицирующую поверхность.

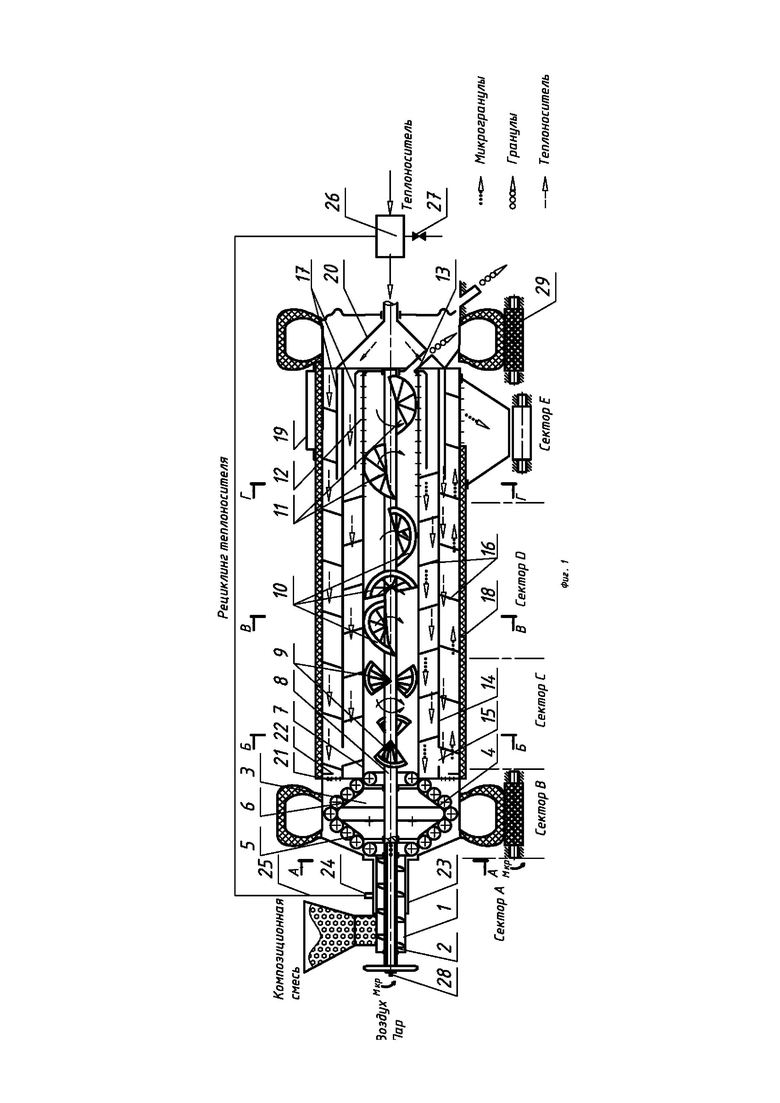

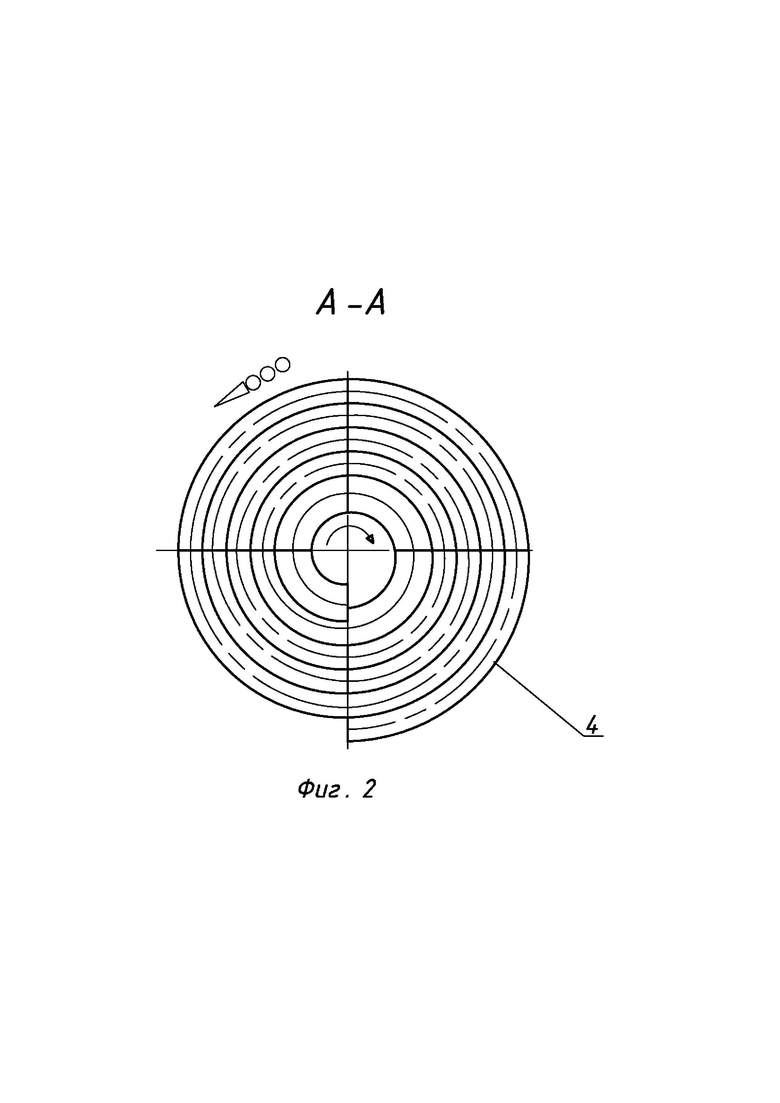

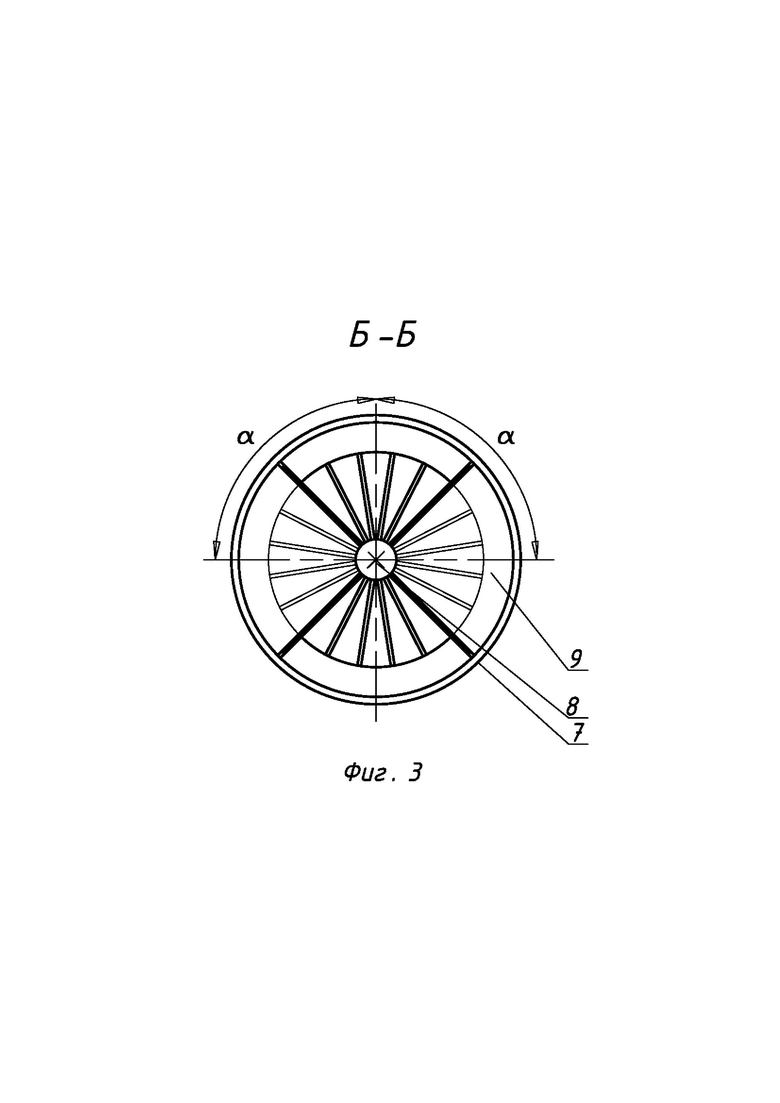

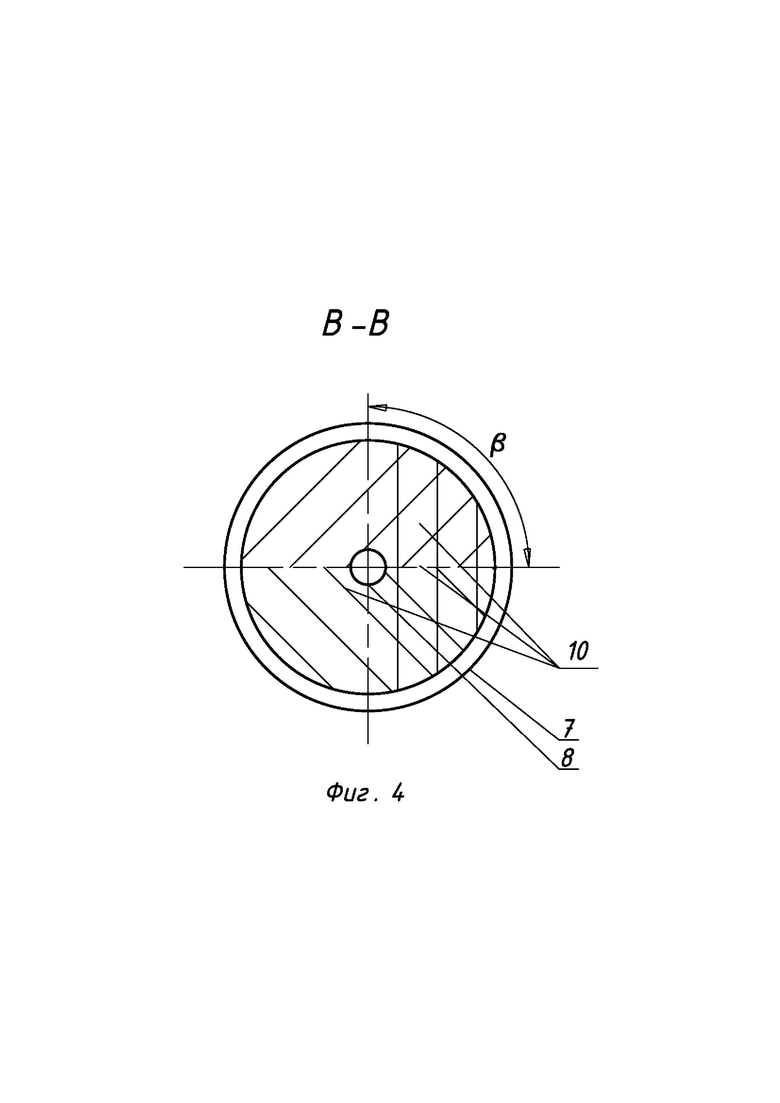

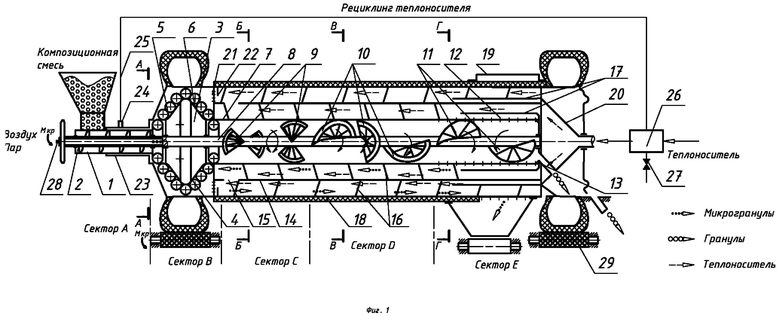

Изобретение поясняется чертежами, где показано:

На фиг. 1 - общий вид барабанно-винтового агрегата.

На фиг. 2 - разрез А-А на фиг. 1 (показано направление навивки спирального трубопровода спиралевидного блока микрогрануляции).

На фиг. 3 - разрез В-В на фиг. 1(показаны углы разворота разнонаправленных двухзаходных геликоидальных лопастей).

На фиг. 4 - разрез С-С на фиг. 1 (показаны углы разворота однонаправленных однозаходных винтовых лопастей).

На фиг. 5 - разрез D-D на фиг. 1 (углы разворота разнонаправленных однозаходных винтовых лопастей).

Барабанно-винтовой агрегат для гранулирования техногенных материалов и их обработки содержит, расположенный в секторе питания шихты «А», загрузочного устройства 1, имеющего транспортирующий шнек 2; спиралевидный блок микрогранулирования 3 с трубчатым контуром 4 (фиг. 1, 2), выполненный в виде усеченных конусов 5 и 6, который расположен в секторе микроагломерации композиции шихты «В»; центральный барабан 7, с центральным валом 8 (фиг. 1, 2). Центральный вал 8 выполнен частично полым, с отверстиями в месте входа материала в спиралевидный блок микрогранулирования.

На центральном валу 8, в секторе рециклинга микрогранулята «С», попарно установлены разнонаправленные, двухзаходные геликоидальные лопасти 9, развёрнутые на угол α (фиг. 1, 2, 3) В секторе гранулообразования «D» последовательно установлены однонаправленные в сторону выгрузки, однозаходные винтовые лопасти 10, с углом разворота β (фиг. 1, 4). В секторе классификации гранулята «Е» однозаходные разнонаправленные винтовые лопасти 11 развёрнуты на угол γ (фиг. 1, 5). Центральный барабан 7 в выгрузочной части имеет сетчатую поверхность 12 и пересыпную полку 13 (фиг. 1). Средний барабан 14, имеет выгрузочное окно 15 жестко закрепленные на внутренней поверхности нормальные полые геликоидальные параллепипеды-геликоиды 16 и направляющую теплоносителя 17 (фиг. 1) Внешний, теплоизолированный барабан 18, также имеет на внутренней поверхности нормальные полые геликоидальные параллепипеды-геликоиды 16, развернутые относительно предыдущего барабана на 320°, направляющую теплоносителя 17 и защитный кожух 19 (фиг. 1). Внешний теплоизолированный барабан со стороны выгрузки материала, сопряжен с конусообразным раструбом подачи теплоносителя 20, а со стороны спиралевидного блока микрогранулирования 3, для выхода теплоносителя, имеет перфорированную торцевую перегородку 21, защищенную от попадания в нее гранулята стенкой 22 (фиг. 1). Рубашка 23 загрузочного устройства 1 имеет выходной патрубок 24, соединенный с трубопроводом циркуляции теплоносителя 25. Трубопровод циркуляции теплоносителя оснащен распределительным блоком рециркуляции теплоносителя 26, содержащим конденсатоотводчик 27. Для продувки трубчатого контура, предусмотрен штуцер продувки 28 спиралевидного блока микрогранулирования воздухом или паром. Барабанно-винтовой агрегат для гранулирования техногенных материалов и их обработки, установлен на опорные ролики 29 (фиг .I).

Барабанно-винтовой агрегат для гранулирования техногенных материалов и их обработки работает следующим образом.

Композиционная смесь, через загрузочное устройство 1, из сектора питания шихты «А», транспортирующим шнеком 2, продвигается в сектор микроагломерации композиции шихты «В», где попадает в спиралевидный блок микрогранулирования 3, в виде усеченных конусов 5 и 6, в котором, за счет интенсивного перемещения материала в трех плоскостях при движении в трубчатом контуре, происходит образование микрозародышей. Пройдя через трубчатый контур 4, шихта попадает в сектор рециклинга микрогранулята «С», где в центральном барабане 7, с помощью попарно установленных на центральном валу 8 разнонаправленных двухзаходных геликоидальных лопастей 9 происходит интенсивное перемешивание и, одновременно, продвижение материала в сектор гранулообразования «D». Из сектора гранулообразования «D», с помощью, последовательно установленных, однонаправленных, в сторону выгрузки однозаходных винтовых лопастей 10, материал перемещается в сектор классификации гранулята «Е», где однозаходными разнонаправленными винтовыми лопастями 11 гранулят направляется на выгрузку, а просыпь, через сетчатую поверхность 12, удерживаемая пересыпной полкой 13 попадает в средний барабан 14, туда же подается и теплоноситель из конусообразного раструба теплоносителя 20. В среднем барабане 14, просыпь проходит сушку и движется, увлекаемая боковыми спиралевидными сторонами геликоида 16, в прямотоке с теплоносителем к выгрузочной части, имеющей выгрузочное окно 15, откуда попадает во внешний теплоизолированный барабан 18, в котором происходит окончательная сушка и, далее, просыпь движется в противотоке с теплоносителем на выгрузку. Теплоноситель, подаваемый через раструб подачи теплоносителя 20, попадает в средний барабан 14 и внешний теплоизолированный барабан 18. Для создания оптимальных тепловых потоков, средний и внешний барабаны имеют направляющую теплоносителя 17, кроме того, внешний теплоизолированный барабан 18 имеет защитный кожух 19, препятствующий свободному выходу теплоносителя. Теплоноситель, пройдя через перфорированную торцевую перегородку 21. защищенную стенкой 22, попадает в рубашку загрузочного устройства 23, откуда, через выходной патрубок 24, пройдя трубопровод циркуляции теплоносителя 25, возвращается в распределительный блок рециркуляции теплоносителя 26, имеющий конденсатоотводчик 27. Продувка трубчатого контура 4 производится при помощи штуцера продувки 28. Барабанно-винтовой агрегат для гранулирования техногенных материалов и их обработки, установлен на опорные ролики 29.

Предлагаемое изобретение обеспечивает микрогрануляцию техногенного материала, включая высокопористый и высокодисперсный, за счет оснащения агрегата спиралевидным блоком микрогранулирования, установленных на центральном валу разнонаправленных геликоидальных лопастей, винтовых лопастей направленных в сторону выгрузки, наличия сетчатых выгрузочных поверхностей барабанов, а также обеспечивает обработку гранулированных материалов, в том числе продуктов термолиза (пиролиза) при переработке органических твердых коммунальных отходов, органических полимерных отходов, резинотехнических изделий и т.п. Кроме того, при использовании предлагаемою агрегата значительно повышается качество сушки материала, за счет циркуляции теплоносителя и наличия двух барабанов, осуществляющих сушку гранулированного материала.

Таким образом, задача, стоящая перед изобретением, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2022 |

|

RU2788202C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ И СПОСОБ СМЕШЕНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624306C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ФИБРОНАПОЛНИТЕЛЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2692624C1 |

| БАРАБАННО-ВИНТОВОЙ СУШИЛЬНЫЙ АГРЕГАТ | 2005 |

|

RU2301385C1 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| СПОСОБ ПОСТАДИЙНОЙ ГОМОГЕНИЗАЦИИ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2023 |

|

RU2809971C1 |

| БАРАБАННО-ВИНТОВОЙ СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ СУШКИ ГРАНУЛИРОВАННЫХ И СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2545252C2 |

| ВОЗДУШНЫЙ СЕПАРАТОР-ГРАНУЛЯТОР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2018 |

|

RU2678279C1 |

Барабанно-винтовой агрегат для гранулирования техногенных материалов и их обработки предназначен для переработки высокодисперсных углеродсодержащих и др. минеральных и органических материалов. Агрегат представляет собой концентрично расположенные и жестко скрепленные между собой барабаны. Новым в конструкции агрегата является размещение между загрузочным устройством (1) и центральным барабаном (7) спиралевидного блока микрогрануляции (3), способствующего образованию микрозародышей. Центральный барабан (7) имеет частично полый центральный вал (8) с расположенными на нем, в его загрузочной части, попарно установленными, разнонаправленными двухзаходными, геликоидальными лопастями (9). В средней части центрального барабана, в зоне гранулообразования, на валу (8) последовательно установлены направленные в сторону выгрузки, однозаходные винтовые лопасти (10). Далее, на центральном валу 8, в зоне классификации гранулята размещены однозаходные разнонаправленные винтовые лопасти (11). Внешний барабан (17) выполнен с классифицирующей сетчатой поверхностью в выгрузочной части. Центральный барабан (7) в выгрузочной части также имеет сетчатую поверхность. Трубопровод циркуляции теплоносителя оснащён блоком рециркуляции (24). Технический результат от применения изобретения заключается в обеспечении микрогрануляции и обработки огранулированных органических твёрдых отходов. 5 з.п. ф-лы, 5 ил.

1. Барабанно-винтовой агрегат для гранулирования техногенных материалов и их обработки, содержащий три горизонтальных концентрично расположенных и жестко скрепленных между собой барабана, средний и внешний из которых имеют внутренние поверхности, составленные из полых нормальных геликоидальных параллелепипедов-геликоидов, и загрузочное шнековое устройство, отличающийся тем, что между загрузочным устройством и центральным барабаном установлен соединенный с последним спиралевидный блок микрогранулирования, трубчатый контур которого выполнен в виде двух сопряженных большими основаниями усеченных конусов, а во внутренней полости центрального барабана, в его загрузочной части, на валу попарно установлены и жестко закреплены, как минимум, четыре разнонаправленные двухзаходные, геликоидальные лопасти, при этом, в выгрузочной части центрального барабана с классифицирующей сетчатой поверхностью и пересыпной полкой размещена пара однозаходных разнонаправленных винтовых лопастей, в средней части центрального барабана размещены последовательно установленные направленные в сторону выгрузки однозаходные винтовые лопасти, смещенные относительно их центральной оси по винтовой линии; при этом, средний барабан имеет выгрузочное окно и направляющую теплоносителя, а внешний теплоизолированный барабан, сопряженный со стороны выгрузки материала с конусообразным раструбом подачи теплоносителя, имеет, так же, направляющую теплоносителя и снабжён защитным кожухом; причем, внешний барабан со стороны спиралевидного блока микрогранулирования имеет перфорированную торцевую перегородку, защищенную стенкой, кроме того, спиралевидный блок микрогранулирования соединён с рубашкой загрузочного устройства, имеющей выходной патрубок, соединенный с трубопроводом циркуляции теплоносителя.

2. Агрегат по п. 1, отличающийся тем, что контур спирального блока выполнен с навивкой, направление которой противоположно направлению вращения этого блока.

3. Агрегат по п. 1, отличающийся тем, что геликоидальные лопасти центрального барабана развёрнуты на угол α = 80-120°; углы «β» смещения однозаходных однонаправленных винтовых лопастей составляют β = 70-130°, а углы однозаходных разнонаправленных винтовых лопастей развёрнуты на угол γ = 160-200°.

4. Агрегат по п. 1, отличающийся тем, что спиралевидный блок микрогрануляции снабжён штуцером продувки воздухом или паром.

5. Агрегат по п. 1, отличающийся тем, что имеет распределительный блок рециркуляционной подачи теплоносителя, позволяющий изменять режимы термообработки материала.

6. Агрегат по п. 1 или 5, отличающийся тем, что распределительный блок рециркуляционной подачи теплоносителя содержит конденсатоотводчик.

| БАРАБАННО-ВИНТОВОЙ СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ СУШКИ ГРАНУЛИРОВАННЫХ И СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2545252C2 |

| Сушилка | 1982 |

|

SU1095023A1 |

| Барабанный двухступенчатый аппарат для сушки и нагрева гранулированных материалов твердым теплоносителем | 1961 |

|

SU146701A1 |

| Опорное устройство, заменяющее подшипник | 1926 |

|

SU7797A1 |

| Барабанная сушилка | 1977 |

|

SU924476A1 |

| CN 0207779004 U, 28.08.2018. | |||

Авторы

Даты

2021-05-28—Публикация

2020-09-03—Подача