Область техники

Изобретение относится к проблемам изготовления пленок монокристаллического кремния на изоляторе. Технология изготовления полупроводниковых приборов основана на использовании структуры кремния на изоляторе вместо обычно применяемых монолитных кремниевых пластин. Данная технология позволяет добиться существенного повышения быстродействия микроэлектронных схем при одновременном снижении потребляемой мощности и габаритных размеров.

Уровень техники

Изготовления структуры кремния на изоляторе может формироваться в виде пленок монокристаллического кремния на изоляторе путем соединения двух кремниевых пластин, одна из которых имеет изолирующий слой на рабочей поверхности и имеет вытравленный контур по краю пластины (то есть нерабочая зона), по краю рабочей поверхности второй пластины наносится слой материала (в качестве материала для сращивания двух кремниевых пластин можно использовать металл, диэлектрик и полупроводник или их соединение, что не является принципиальным для достижения цели изобретения) повторяющего по своей форме и размеру вытравленную область на первой пластине и позволяющий закрепить обе пластины между собой при их контакте во время термообработки. Эффективностью полученной пленки является уменьшение количество дефектов и повышение качества структуры кремния на изоляторе за счет сохранения качества исходного материала.

Известна технология получения структуры кремния на изоляторе, где образование поверхностного слоя производится путем прямого сращивания второй кремниевой пластины со слоем диоксида. Для этого гладкие, очищенные и активированные за счет химической или плазменной обработки пластины подвергают сжатию и высокотемпературному отжигу, в результате чего на границе пластин происходят химические реакции, обеспечивающие их соединение. Данная технология практически идеальна для изготовления структуры кремния на изоляторе с толстым поверхностным слоем, но с его уменьшением начинает нарастать плотность дефектов в рабочем слое. В результате, подложки с толщиной поверхностного слоя менее одного микрометра, которые наиболее востребованы при производстве быстродействующих схем с высокой степенью интеграции, имеют тот же набор недостатков, что и подложки, изготовленные по технологии ионного внедрения.

Известеная технология управляемого скола, или Smart Cut, разработанная французской компанией Soitec, объединяет в себе черты технологий ионного внедрения и сращивание пластин. В данном технологическом процессе используются две монолитные кремниевые пластины. Первая пластина подвергается термическому окислению, в результате чего на ее поверхности образуется слой диоксида, затем верхняя лицевая поверхность подвергается насыщению ионами водорода с использованием технология ионного внедрения. За счет этого в пластине создается область скола, по границе которой пройдет отделение оставшейся массы кремния. По завершении процедуры ионного внедрения пластина переворачивается и накладывается лицевой стороной на вторую пластину, после чего происходит их сращивание традиционным методом. На завершающей стадии проводится отделение первой пластины, в результате которого на поверхности второй остается слой диоксида и тонкий поверхностный слой кремния. Производство структуры кремния на изоляторе по технологии управляемого скола требует большого количества операций, но в его процессе используется только стандартное оборудование. Кроме того, стандартная технология сращивания двух пластин не позволяет уменьшить количество дефектов в пленке кремния на изоляторе.

Наиболее близким техническим решением к предлагаемому изобретению является способ соединения полупроводниковых пластин с помощью слоя силицида металла [1], включающий формирование диэлектрического слоя, осаждение слоя поликристаллического кремния и металлического слоя на первой пластине кремния, соединение ее со второй пластиной кремния, так что осажденные слои оказываются между пластинами, сращивание соединенных пластин путем нагревания до образования слоя силицида металла между ними, утонение первой пластины кремния и формирование в ней элементов для интегральных схем. Несмотря на то, что процесс сращивания двух пластин достаточно низкий, однако присутствие под рабочим слоем силицида металла не позволяет получить чистые и бездефектные пленки, так как присутствие металла в тонких пленках кремния возможно, а разность коэффициента термического расширения силицида кремния и окисла кремния, которые расположены под рабочим слоем, приводит к появлению дефектов в рабочем слое.

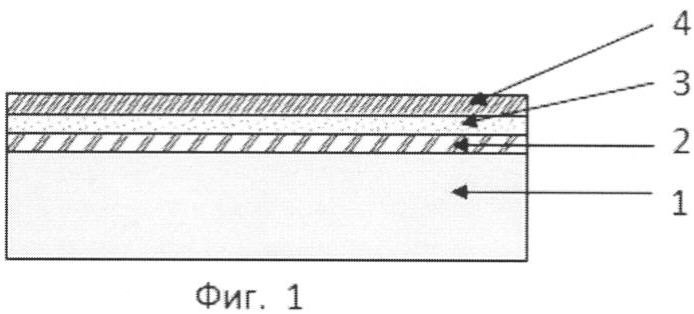

Процесс изготовления структуры кремния на изоляторе предоставлен на фиг.1. В данном технологическом процессе используются две монолитные кремниевые пластины. Первая кремниевая пластина (1) формирования диэлектрического слоя (2), осаждения слоя поликристаллического кремния (3) и металлического слоя, выполненного в соответствии с прототипом.

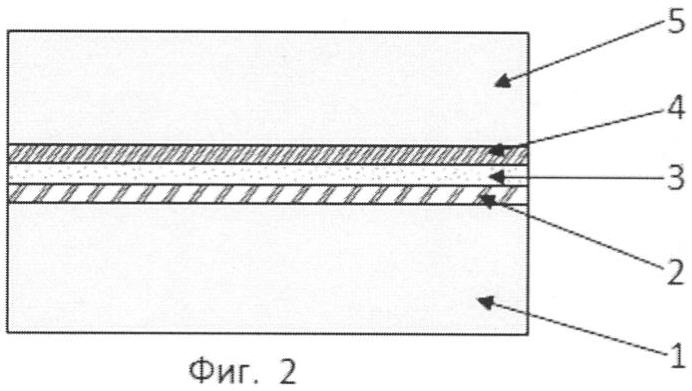

На фиг.2 представлен разрез структуры после соединения первой кремниевой пластины со структурой на фиг.1(1) со второй пластиной кремния (5), выполненного в соответствии с прототипом.

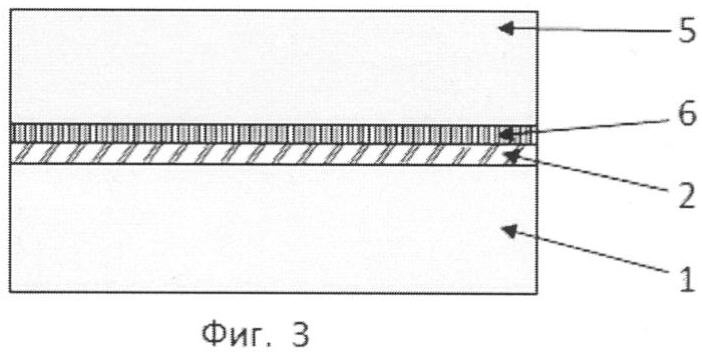

На фиг.3 представлен разрез структуры после соединения первой кремниевой пластины (1) со второй кремниевой пластиной, сращивания соединенных пластин путем нагревания до образования слоя силицида металла (6) между ними, выполненного в соответствии с прототипом.

В прототипе сращивание двух пластин осуществляется с помощью силицида металла на всей поверхности структуры, и рабочий слой кремния находится над ними, это приводит к появлению металлов в кремниевой пленке на изоляторе и дефектов на всей поверхности структуры кремния на изоляторе.

Предлагаемая технология позволяет устранить эти проблемы, т.к. сращивание двух пластин осуществляется на краях пластины и не затрагивает основную часть пластины, где формируют интегральные схемы, это позволяет сохранить качество исходного кремния и не вносить дополнительные дефекты в полученных структурах кремния на изоляторе на рабочих участках.

Раскрытие изобретения

Задачей, на решение которой направлено данное изобретение, является достижение технического результата, заключающегося в улучшение качества структуры кремния на изоляторе за счет сращивания двух пластин вне зоны рабочего слоя и расположенной в виде контура на краях пластины.

Поставленная задача решается с использованием изолирующего слоя на рабочей поверхности первой пластины, имеющего вытравленный контур по краю пластины, а по краю рабочей поверхности второй пластины наносится слой материала, повторяющий по своей форме и размеру вытравленную область на первой пластине и позволяющий закрепить обе пластины между собой при их контакте во время термообработки. Эта технология позволяет получить качественные пленки кремния на изоляторе с минимальными дефектами, пригодные для изготовления сверхбыстродействующих интегральных схем.

Таким образом, отличительными признаками изобретения является то, что сращивание двух пластин осуществляется за счет контура для сращивания двух пластин на краях структуры. Контур сращивания между двумя пластинами, расположенный не в рабочем слое, а на краях пластины, взаимодействует с кремнием и осуществляет сращивание двух пластин. В качестве материала сращивания можно использовать разные металлические, диэлектрические и полупроводниковые материалы и их соединения, которые используются в технологии интегральных схем и могут взаимодействовать с кремнием при термообработке. Сращивание двух пластин не в рабочей зоне, а на краях пластин позволяет сохранить качество исходного материала кремния и не вносит дополнительные дефекты в области рабочего слоя. Использование в качестве материала сращивания силицида, процесс формирования которого является управляемым, может позволить сделать управляемым и процесс травления кремния при утонении верхней пластины в структуре за счет использования силицида в качестве стопорного слоя при травлении кремния. Такая технология получения структуры кремния на изоляторе более высокого качества с низким количеством дефектов может позволить получить более тонкие (менее 10 нм) пленки, пригодные для изготовления интегральных микросхем.

Краткое описание чертежей

Изобретение иллюстрируется следующими чертежами:

Фиг.1 - кремниевая пластина (1), формирование окисла кремния (2), осаждения слоя поликристаллического кремния (3) и металлического слоя (4) прототипа;

Фиг.2 - формирование многослойной структуры, состоящей из кремниевой пластины (1), окисла кремния (2), такого как изолятор осаждения, слоя поликристаллического кремния (3), металлического слоя (4), второй кремниевой пластины (5), расположенной сверх этой структуры прототипа;

Фиг.3 - формирование многослойной структуры, состоящей из кремниевой пластины (1), окисла кремния (2) как изолятор, формирование силицида металла (6), вторая кремниевая пластина (5) прототипа;

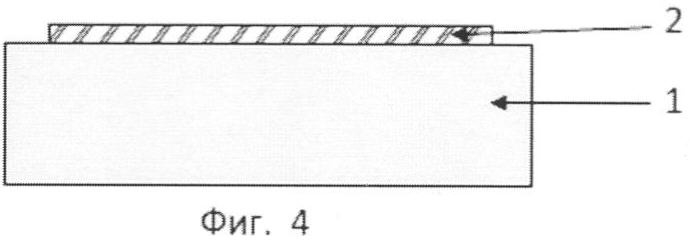

Фиг.4 - формирование окисла кремния на пластине с травлением окисла от краев пластин (2);

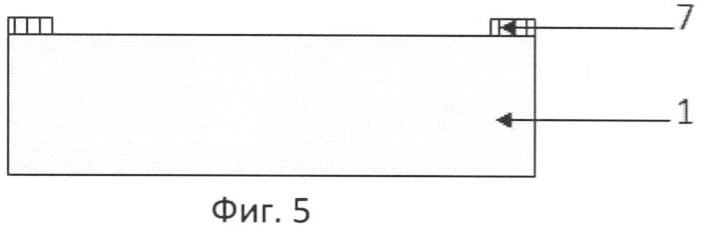

Фиг.5 - напыление алюминия (7) через маску в виде контура, расположенного на краях второй пластины (5);

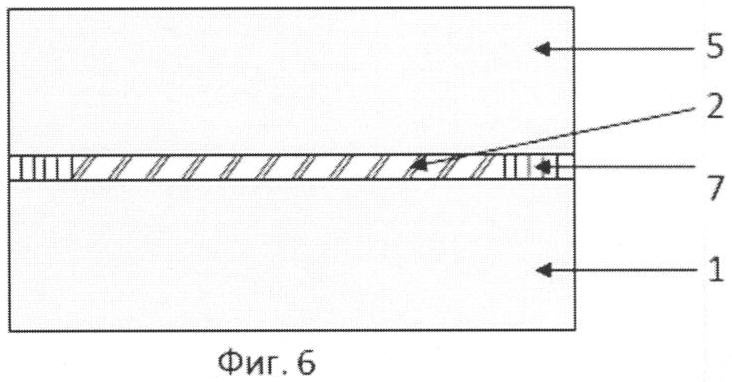

Фиг.6 - накладывание второй пластиной лицевой стороной на первую пластину с стравленным краем пластины окисла;

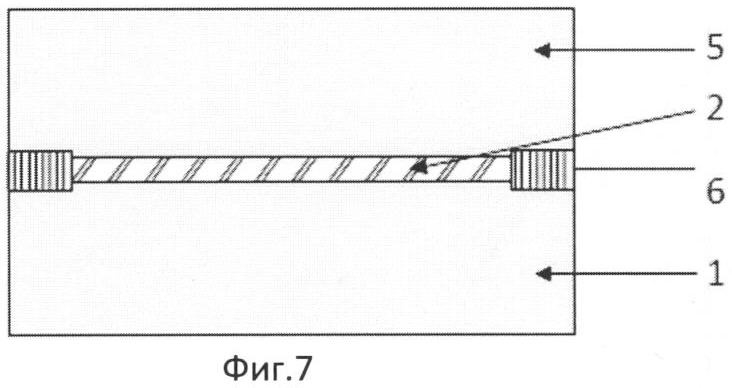

Фиг.7 - сращивание двух пластин с помощью термообработки (6);

Обозначение слоев: 1 - первая кремниевая пластина; 2 - окисел кремния, такой как изолятор; 3 - пленка поликристаллического кремния, 4 - металлический слой, 5 - вторая кремниевая пластина, 6 - силицид металла, 7 - слой алюминия.

Пример осуществления изобретения.

Разработана технология изготовления структуры кремния на изоляторе, на кремниевых пластинах диаметром 150 мм, включающая следующие операции: формирование на поверхности подложки методом окисления кремния пленки окисла кремния толщиной 0.8 мкм; далее удаляется окисел кремния на краях пластины химическим травлением. В результате, образуется в центре пластины контур окисла и без окисла на краях пластины шириной 3 мм. Затем на вторую пластину через маску напыляем алюминий с толщиной 0.8 мкм в виде контура на краях пластины шириной 3 мм. По завершении напыления алюминия пластина переворачивается и накладывается лицевой стороной на первую кремниевую пластину с окислом, после чего происходит их сращивание при температуре 540 с. В результате происходит сращивание двух пластин на краях, где контактируются металл-полупроводник.

Литература

1. Патент США №538755.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ СТРУКТУРЫ - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС (ВАРИАНТЫ) | 1998 |

|

RU2149481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТРАНЗИСТОРОВ | 1985 |

|

SU1371445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЙ НА ИЗОЛЯТОРЕ СТРУКТУР | 1995 |

|

RU2096865C1 |

| СТРУКТУРА - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС (ВАРИАНТЫ) | 1998 |

|

RU2149482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2012 |

|

RU2497231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЙ НА ИЗОЛЯТОРЕ СТРУКТУР | 1995 |

|

RU2090952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2003 |

|

RU2244984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2164719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЯ НА ИЗОЛЯТОРЕ СТРУКТУР | 1992 |

|

RU2070350C1 |

| СПОСОБ ИОННОГО ЛЕГИРОВАНИЯ БОРОМ ОБЛАСТЕЙ p-n ПЕРЕХОДА ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ | 2009 |

|

RU2399115C1 |

Изобретение относится к методу изготовления пленок монокристаллического кремния на изоляторе. Техническим результатом изобретения является уменьшение количества дефектов и повышение качества пленок кремния на изоляторе за счет сохранения качества исходного материала. Сущность изобретения - в способе изготовления структуры кремния на изоляторе путем соединения двух кремниевых пластин, одна из которых имеет изолирующий слой на рабочей поверхности, изолирующий слой на рабочей поверхности первой пластины имеет вытравленный контур по краю пластины, а по краю рабочей поверхности второй пластины наносится слой материала, повторяющий по своей форме и размеру вытравленную область на первой пластине и позволяющий закрепить обе пластины между собой при их контакте во время термообработки. 7 ил.

Способ изготовления структуры кремния на изоляторе путем соединения двух кремниевых пластин, одна из которых имеет изолирующий слой на рабочей поверхности, отличающийся тем, что изолирующий слой на рабочей поверхности первой пластины имеет вытравленный контур по краю пластины, а по краю рабочей поверхности второй пластины наносится слой материала, повторяющий по своей форме и размеру вытравленную область на первой пластине и позволяющий закрепить обе пластины между собой при их контакте во время термообработки.

| US 5387555 А, 07.02.1995 | |||

| СПОСОБ СОЗДАНИЯ СТРУКТУРЫ - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС | 2002 |

|

RU2234164C2 |

| СТРУКТУРА КРЕМНИЙ-НА-ИЗОЛЯТОРЕ ДЛЯ СБИС | 2001 |

|

RU2230393C2 |

| СПОСОБ СОЗДАНИЯ СТРУКТУРЫ - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС (ВАРИАНТЫ) | 1998 |

|

RU2149481C1 |

| US 2008138987 A1, 12.06.2008 | |||

| US 2007128742 A1, 07.06.2007 | |||

| EP 0328817 A2, 23.08.1989. | |||

Авторы

Даты

2011-02-20—Публикация

2009-07-06—Подача