Изобретение относится к криогенной технике, в частности к методам утилизации, очистки и разделения физико-химическими методами многокомпонентных смесей, и может быть использовано в электроламповой, химической, нефтехимической, нефтегазовой, ядерной промышленности, а также в технике производства плазменных панелей, полупроводниковых устройств и газонаполненных стеклопакетов.

Известен способ улавливания ксеноносодержащей газонаркотической смеси, описанной в патенте ФРГ №3712598, кл. А61М 16/01, 1988 г. Известный способ включает подачу целевых компонентов, использование источников выбросов целевых компонентов, переработку целевых компонентов с образованием их концентрата.

Недостатками известного способа являются низкая экономичность ввиду неполной утилизации целевых компонентов, невозможности утилизации потерь целевых компонентов, источниками которых являются устройства, работа которых приводит к образованию потерь целевых компонентов, и/или устройства, извлечение целевых компонентов из которых возможно путем разгерметизации.

Целью изобретения являются увеличение производства целевых компонентов за счет максимальной утилизации их потерь при использовании в устройствах, работа которых приводит к образованию потерь целевых компонентов, и/или устройствах, извлечение целевых компонентов из которых возможно путем разгерметизации и технологических процессах, а также повышение экономичности при получении чистых целевых компонентов.

Поставленная цель достигается тем, что в способе утилизации потерь целевых компонентов с получением чистых целевых компонентов, включающем их подачу, использование источников выбросов целевых компонентов и переработку целевых компонентов с образованием их концентрата, отличительной особенностью является то, что источники выбросов целевых компонентов помещают внутри замкнутой полости, при этом в качестве источников выбросов целевых компонентов используют устройства, работа которых приводит к образованию потерь целевых компонентов, и/или устройства, извлечение целевых компонентов из которых возможно путем разгерметизации, целевые компоненты, полученные при работе первых из указанных устройств, удаляют путем изменения объема замкнутой полости, а целевые компоненты, полученные путем разгерметизации, удаляют с помощью подачи в полость потока вытесняющего газа; полученный поток, обогащенный целевыми компонентами, затем анализируют на содержание в нем целевых компонентов и дополнительно перерабатывают с образованием концентрата, который перерабатывают с получением чистых целевых компонентов, при этом в качестве целевых компонентов используют криптон и ксенон, в качестве вытесняющего газа используют воздух, причем поток, обогащенный целевыми компонентами, дополнительно перерабатывают путем его сжатия с образованием концентрата целевых компонентов в сжатом виде или поток, обогащенный целевыми компонентами, дополнительно перерабатывают путем его последовательного сжижения и фракционированного испарения с образованием концентрата целевых компонентов в жидком виде или поток, обогащенный целевыми компонентами, дополнительно перерабатывают путем последовательных сжатия, предварительной очистки, охлаждения в рекуперативном теплообменнике, дополнительного охлаждения внешним холодом холодильной машины, дросселирования, сорбцией целевых компонентов в рабочем адсорбере с образованием обратного потока, анализа обратного потока на содержание целевых компонентов, дросселирования обратного потока, десорбцией целевых компонентов из регенерируемого адсорбера теплой частью обратного потока с анализом на содержание целевых компонентов с последующим сжатием части этого потока с образованием концентрата целевых компонентов в сжатом виде, при этом холодную часть обратного потока дополнительно охлаждают внешним холодом холодильной машины и используют для захолаживания регенерируемого адсорбера после регенерации, холодопроизводительность холодильной машины принимается избыточной, а в период остановки подачи потока, обогащенного целевыми компонентами, прекращают подачу потока в рабочий адсорбер или поток, обогащенный целевыми компонентами, дополнительно перерабатывают адсорбционно-ректификационными методами путем его подачи в воздухоразделительную установку с образованием концентрата целевых компонентов в виде криптоно-ксенонового концентрата, ксенонового концентрата или криптоно-ксеноновой смеси в газообразном или жидком виде.

Известно устройство для улавливания ксеноносодержащей газонаркотической смеси, описанной в патенте ФРГ №3712598, кл. А61М 16/01, 1988 г. Известное устройство содержит источники выбросов целевых компонентов, линию подачи потока целевых компонентов, устройство сбора концентрата целевых компонентов.

Недостатками известного устройства являются низкая экономичность ввиду неполной утилизации целевых компонентов, невозможности утилизации потерь целевых компонентов, источниками которых являются устройства, работа которых приводит к образованию потерь целевых компонентов, и/или устройства, извлечение целевых компонентов из которых возможно путем разгерметизации, и технологические процессы, а также невозможность получения чистых целевых компонентов.

Целью изобретения являются увеличение производства целевых компонентов за счет максимальной утилизации их потерь при использовании в устройствах, работа которых приводит к образованию потерь целевых компонентов, и/или устройствах, извлечение целевых компонентов из которых возможно путем разгерметизации, и технологических процессах, а также повышение экономичности при получении чистых целевых компонентов.

Поставленная цель достигается тем, что в устройстве для утилизации потерь целевых компонентов с получением чистых целевых компонентов, содержащем источники выбросов целевых компонентов, линию подачи потока целевых компонентов и устройство сбора концентрата целевых компонентов, отличительной особенностью является то, что оно снабжено замкнутой полостью, внутри которой размещены источники выбросов целевых компонентов, содержащей не менее одного входного отверстия, соединенного с линией подачи вытесняющего газа, и не менее одного выходного отверстия, соединенного с линией, по которой выводится поток, обогащенный целевыми компонентами, при этом замкнутая полость выполнена в виде емкости постоянного объема, или замкнутая полость выполнена в виде емкости переменного объема, при этом устройство переработки потока, обогащенного целевыми компонентами, выполнено в виде компрессора, соединенного с линией потока, обогащенного целевыми компонентами, а устройство сбора концентрата целевых компонентов выполнено в виде наполнительной рампы с сосудами, соединенной с компрессором, или устройство переработки потока, обогащенного целевыми компонентами, выполнено в виде ожижителя, входом соединенного с линией потока, обогащенного целевыми компонентами, а устройство сбора концентрата целевых компонентов выполнено в виде емкости для сбора жидкости, соединенной с выходом ожижителя, которая, в свою очередь, дополнительно снабжена внутренним источником тепла, выходным патрубком и пробоотборником или устройство переработки потока, обогащенного целевыми компонентами, включает линию прямого потока, соединенную со входами попеременно работающих рабочего адсорбера и регенерируемого адсорбера, с последовательно размещенными на ней нагнетателем, узлом предварительной очистки, рекуперативным теплообменником, основным теплообменником холодильной машины, прямым дросселем и запорной арматурой, связанную с выходами адсорберов линию обратного потока с размещенными на ней запорной арматурой, пробоотборником, обратным дросселем и рекуперативным теплообменником, линию захолаживания с размещенным на ней добавочным теплообменником холодильной машины, входом соединенную с линией обратного потока перед обратным дросселем и выходом соединенную со входами рабочего и регенерируемого адсорберов через регулирующие вентили, линию подачи регенерирующего газа с установленным на ней нагревателем регенерации, входом соединенную с линией обратного потока после рекуперативного теплообменника и выходом соединенную со входами рабочего и регенерируемого адсорберов, линию вывода регенерирующего газа с установленным на ней нагрева гелем, пробоотборником и компрессором, входом соединенную с выходами адсорберов, линию регенерации узла предварительной очистки, входом соединенную с линией подачи регенерирующего газа после нагревателя регенерации, а устройство сбора концентрата целевых компонентов выполнено в виде наполнительной рампы с сосудами, входом соединенной с компрессором, или устройство переработки потока, обогащенного целевыми компонентами, выполнено в виде воздухоразделительной установки, входом соединенной с линией потока, обогащенного целевыми компонентами, а устройство сбора концентрата целевых компонентов выполнено в виде последовательно размещенных компрессора и наполнительной рампы с сосудами или в виде емкости для сбора жидкости, входом соединенных с линиями выдачи соответствующих продуктов воздухоразделительной установки.

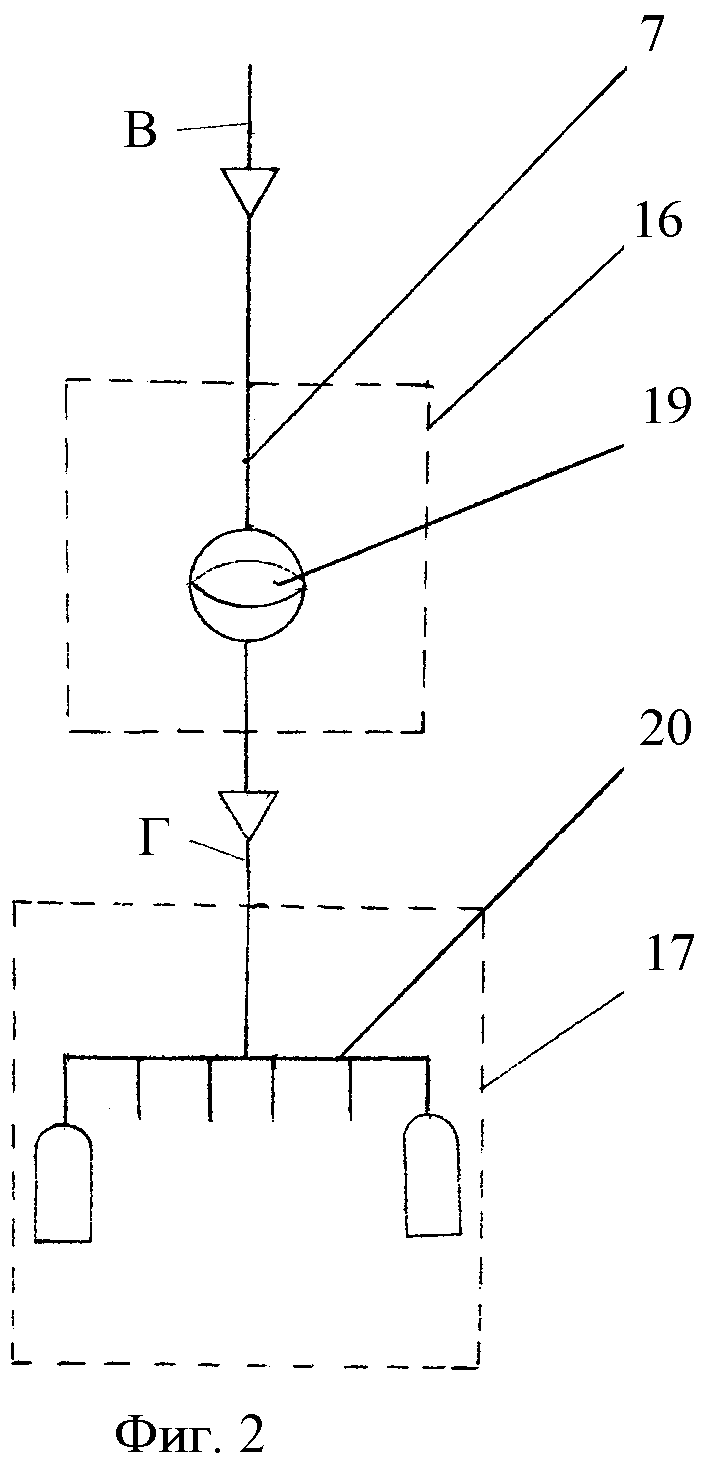

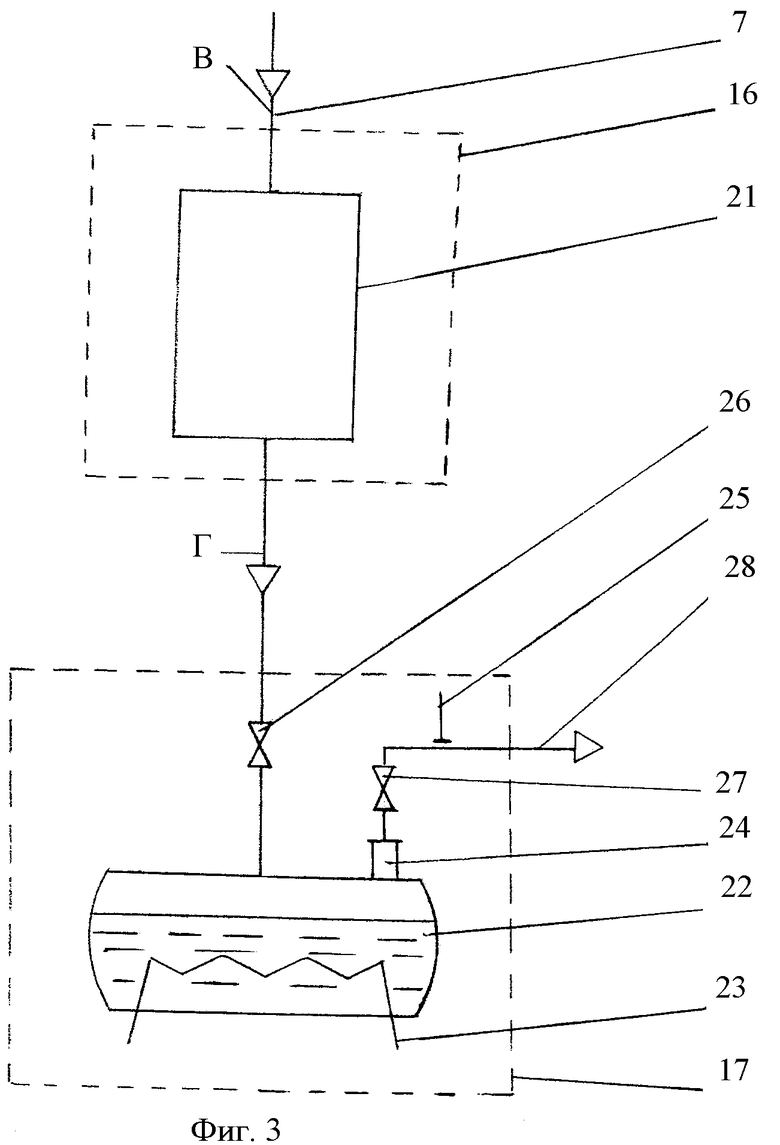

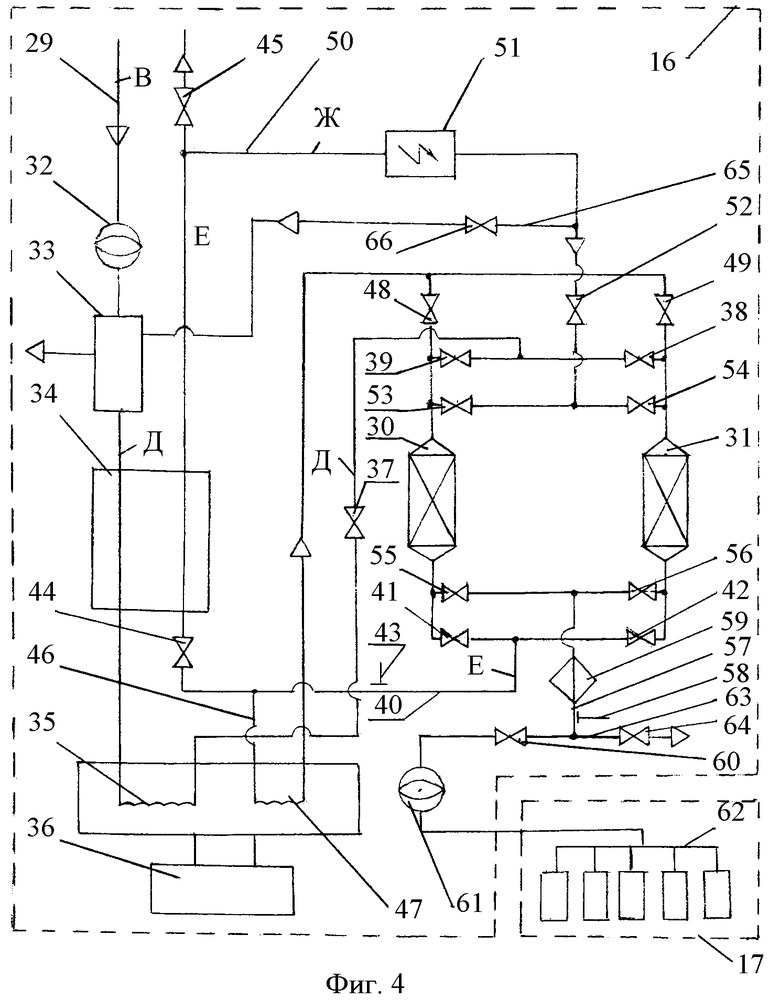

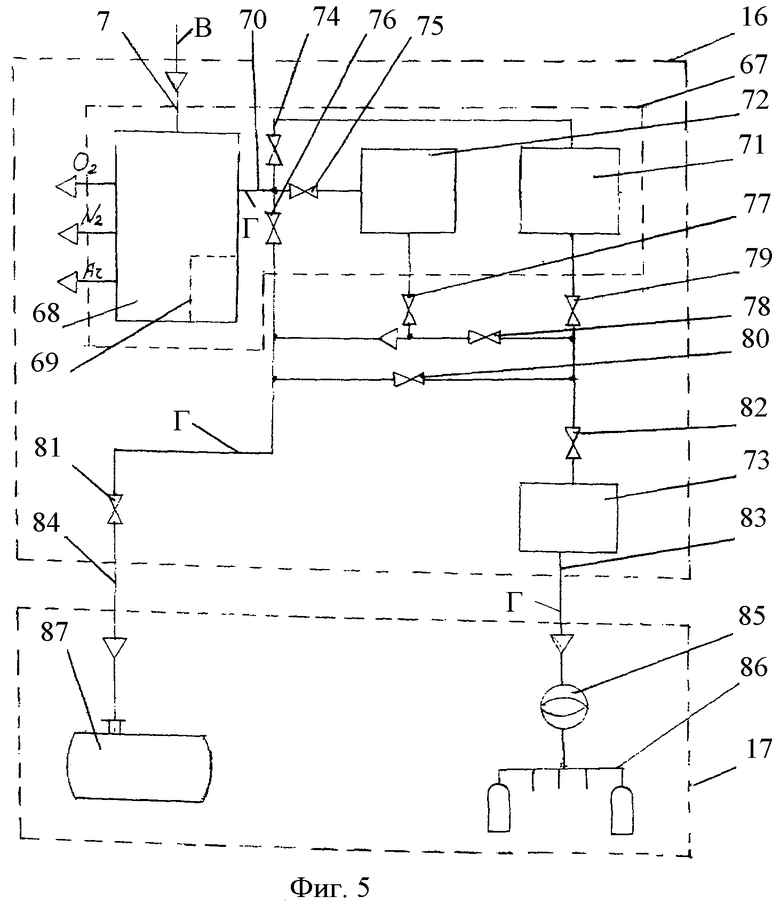

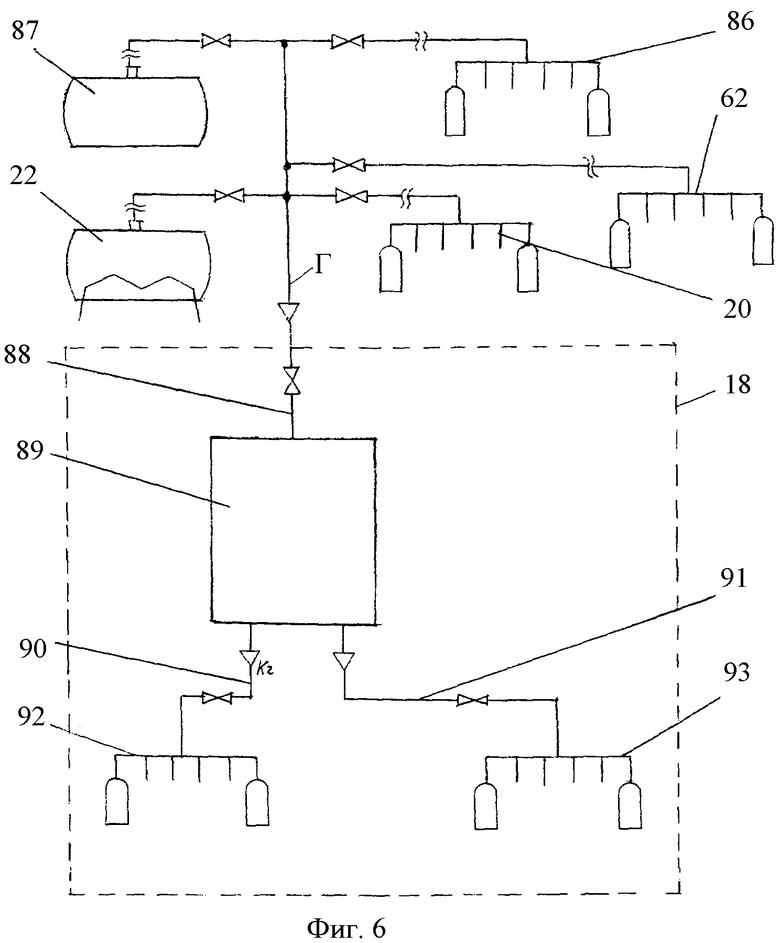

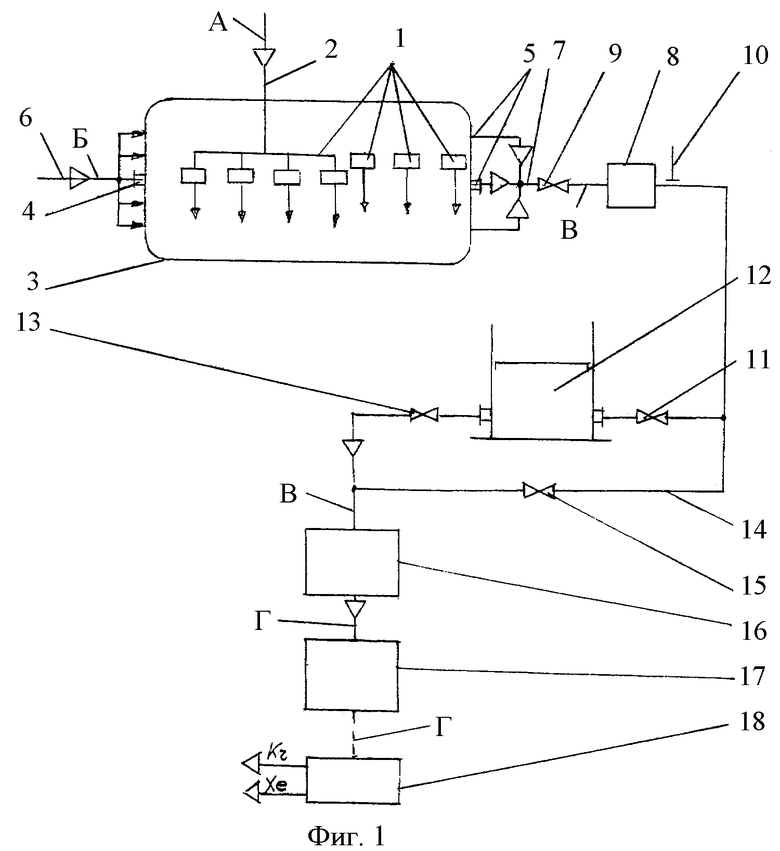

Заявляемый способ утилизации потерь целевых компонентов с получением чистых целевых компонентов может быть реализован в заявляемом устройстве, схематично показанном на чертежах. На фиг. 1 представлена схема заявляемого устройства, на фиг. 2 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, в виде компрессора, и исполнения устройства 17 сбора концентрата целевых компонентов в виде наполнительной рампы с сосудами, на фиг. 3 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, в виде ожижителя 21, и исполнения устройства 17 сбора концентрата целевых компонентов в виде емкости для сбора жидкости 22, на фиг. 4 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, в виде устройства адсорбционного обогащения, и исполнения устройства 17 сбора концентрата целевых компонентов в виде наполнительной рампы с сосудами, на фиг. 5 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, в виде воздухоразделительной установки, и исполнения устройства 17 сбора концентрата целевых компонентов в виде последовательно размещенных компрессора и наполнительной рампы с сосудами или в виде емкости для сбора жидкости, на фиг.6 представлена принципиальная схема устройства 18 переработки концентрата целевых компонентов с получением чистых целевых компонентов.

Принятые сокращения:

- поток А - поток целевых компонентов в чистом виде или в составе смеси;

- поток Б - поток вытесняющего газа;

- поток В поток, обогащенный целевыми компонентами;

- поток Г концентрат целевых компонентов.

- поток Д прямой поток;,

- лоток Е - обратный поток;

- поток Ж - поток регенерирующего газа;

Устройство (фиг.1) содержит источники 1 выбросов целевых компонентов, линию 2 подачи потока А, замкнутую полость 3, причем источники выбросов 1 размещены внутри замкнутой полости 3, при этом замкнутая полость 3 имеет не менее одного входного отверстия 4 и не менее одного выходного отверстия 5, соединенную со входным отверстием 4 линию 6 подачи вытесняющего газа и соединенную с выходным отверстием 5 линию 7 потока, обогащенного целевыми компонентами, размещенные на линии 7 нагнетательное устройство 8, вентиль 9, пробоотборник 10, вентиль 11, газгольдер 12, вентиль 13, байпасную линию 14 с вентилем 15, устройство 16 переработки потока, обогащенного целевыми компонентами, устройство 17 сбора концентрата целевых компонентов, причем устройство 17 связано с устройством 18 переработки концентрата целевых компонентов с получением чистых целевых компонентов.

На фиг.2 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, в виде компрессора 19, соединенного с линией 7, а устройство 17 сбора концентрата целевых компонентов выполнено в виде наполнительной рампы 20 с сосудами, соединенной с компрессором 19.

На фиг.3 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, в виде ожижителя 21, входом соединенного с линией 7 потока, обогащенного целевыми компонентами, а устройство 17 сбора концентрата целевых компонентов выполнено в виде емкости 22 для сбора жидкости, соединенной с выходом ожижителя 21 через вентиль 26, при этом емкость 22, в свою очередь, дополнительно снабжена внутренним источником тепла 23, выходным патрубком 24, пробоотборником 25, линией 28 сброса газа с вентилем 27.

На фиг.4 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, включающая линию 29 прямого потока, входом соединенную с линией 7 и выходом соединенную со входами попеременно работающих рабочего адсорбера 30 и регенерируемого адсорбера 31, с последовательно размещенными на линии 29 нагнетателем 32, узлом предварительной очистки 33, рекуперативным теплообменником 34, основным теплообменником 35 холодильной машины 36, прямым дросселем 37 и запорной арматурой 38 и 39, связанную с выходами адсорберов 30 и 31 линию 40 обратного потока с размещенными на ней запорной арматурой 41 и 42, пробоотборником 43, обратным дросселем 44, рекуперативным теплообменником 34 и вентилем 45, линию 46 захолаживания с размещенным на ней добавочным теплообменником 47 холодильной машины 36, входом соединенную с линией 40 обратного потока перед обратным дросселем 44 и выходом соединенную со входами рабочего 30 и регенерируемого 31 адсорберов через регулирующие вентили 48 и 49, линию 50 подачи регенерирующего газа с установленным на ней нагревателем регенерации 51, входом соединенную с линией 40 обратного потока после рекуперативного теплообменника 34 и выходом соединенную со входами рабочего 30 и регенерируемого 31 адсорберов через регулирующий вентиль 52 и запорные вентили 53 и 54, линию 57 вывода регенерирующего газа с установленным на ней нагревателем 59, пробоотборником 58, вентилями 55, 56, 60 и компрессором 61, входом соединенную с выходами адсорберов 30 и 31, линию 65 регенерации узла предварительной очистки 33 с установленным на ней вентилем 66, входом соединенную с линией 50 подачи регенерирующего газа после нагревателя регенерации 51, линию 63 отдувочного потока с размещенным на ней регулирующим вентилем 64, входом соединенную с линией 57, при этом устройство 17 сбора концентрата целевых компонентов выполнено в виде наполнительной рампы 62 с сосудами, входом соединенной с компрессором 61.

На фиг.5 представлена схема исполнения устройства 16 переработки потока, обогащенного целевыми компонентами, включающая воздухоразделительную установку 67, входом соединенную с линией 7 потока, обогащенного целевыми компонентами, причем установка 67 содержит основной блок разделения 68 с системой концентрирования тяжелых газов 69 и линией 70 выдачи криптоно-ксенонового концентрата, блок 71 получения ксенонового концентрата, блок 72 получения криптоно-ксеноновой смеси, нагреватель 73, соединительные линии с вентилями 74, 75, 76, 77, 78-79, 80, 81, 82, а устройство 17 сбора концентрата целевых компонентов выполнено в виде последовательно размещенных компрессора 85 и наполнительной рампы 86 с сосудами, или в виде емкости 87 для сбора жидкости, входом соединенных с линиями 83, 84 выдачи соответствующих продуктов воздухоразделительной установки.

На фиг. 6 представлена схема устройства 18 переработки концентрата целевых компонентов с получением чистых целевых компонентов, содержащее линию 88 подачи потока концентрата целевых компонентов, блок 89 очистки и разделения концентрата, линии 90, 91 выдачи целевых компонентов в чистом виде и наполнительные устройства 92, 93, при этом линия 88 входом соединена с наполнительной рампой 20 с сосудами, емкостью 22, наполнительной рампой 62 с сосудами, наполнительной рампой 86 с сосудами, емкостью 87.

Способ утилизации потерь целевых компонентов с получением чистых целевых компонентов осуществляют в заявляемом устройстве следующим образом.

Внутри замкнутой полости 3 (фиг. 1) помещают источники выбросов целевых компонентов 1. Такими источниками являются устройства, работа которых приводит к образованию потерь целевых компонентов (например, устройства заполнения плазменных панелей, устройства изготовления полупроводников, устройства изготовления газонаполненных окон и т.д.) - источники первого типа - и/или устройства, извлечение целевых компонентов из которых возможно путем разгерметизации (например, утилизируемые газонаполненные электролампы, дисплеи и т.д.), и/или изделия, удаление целевых компонентов из которых осуществляют путем их замещения вытесняющим газом внутри замкнутой полости (напимер, емкости с остатками целевых компонентов) - источники второго типа. Таким образом, внутри замкнутой полости осуществляют удержание потерь целевых компонентов. Эти потери удаляют путем изменения объема замкнутой полости (при применении эластичных стенок полости), при этом изменение объема осуществляют в виде внешнего воздействия на ее стенки либо путем превышения потока отбираемого из замкнутой полости газа над суммой вносимых в нее потоков, либо путем подачи в замкнутую полость по линии 6 через входное отверстие 4 потока вытесняющего газа с одновременным отбором через выходное отверстие 5 в линию 7 потока, обогащенного целевыми компонентами. Удаление потерь целевых компонентов из замкнутой полости 3 возможно комбинацией вышеописанных способов. При необходимости используют более одного входного отверстия 4 и более одного выходного отверстия 5 для обеспечения требуемого поля концентраций внутри замкнутой полости 3 и полного удаления потерь целевых компонентов без образования застойных зон. В зависимости от характера технологических операций, проводимых внутри замкнутой полости с источниками выбросов целевых компонентов, потери из замкнутой полости удаляют непрерывно или периодически. В качестве вытесняющего газа используют газ (азот, аргон, кислород, гелий), смесь целевых компонентов с которым наиболее экономична для последующей переработки. В случае необходимости нахождения внутри замкнутой полости 3 обслуживающего персонала (постоянного или периодического), в качестве вытесняющего газа используют воздух. Поток, обогащенный целевыми компонентами, представляющий собой смесь утилизируемых целевых компонентов, вытесняющего газа, дополнительных примесей, формируемых характером технологических процессов, проводимых внутри замкнутой полости 3 с источниками выбросов целевых компонентов 1, и отбираемый через отверстия 5 в линию 7, через вентиль 9 подают в нагнетательное устройство 8 (например, в вентилятор), сжимают, анализируют через пробоотборник 10 на содержание в нем целевых компонентов, после чего через вентиль 11, газгольдер 12, вентиль 13 или через байпасную линию 14 с вентилем 15 подают в устройство 16, где перерабатывают с образованием концентрата целевых компонентов.

Переработку потока, обогащенного целевыми компонентами, в зависимости от измеряемой концентрации в соответствии с заявляемым изобретением осуществляют по нескольким вариантам.

Вариант 1: При концентрации целевых компонентов в потоке В не ниже нижнего предела рентабельности (который для каждого целевого компонента свой, например для ксенона на момент подачи настоящей заявки нижний предел составляет 1-2 мол.%) поток В перерабатывают путем его сжатия в компрессоре 19 (фиг.2) с подачей в устройство 17 сбора концентрата целевых компонентов (потока Г) в наполнительную рампу 20 с сосудами, после чего поток Г в сжатом виде подают на переработку в устройство 18 переработки концентрата целевых компонентов с получением чистых целевых компонентов.

Вариант 2. При концентрации целевых компонентов в потоке В, аналогичных варианту 1, поток В перерабатывают путем его последовательной подачи по линии 7 в ожижитель 21 (фиг. 3), где поток В ожижают, через вентиль 26 подают в емкость 22 для сбора жидкости, где, в свою очередь, часть жидкости испаряют путем подвода тепла посредством источника тепла 23, образуемый пар выводят через выходной патрубок 24 через вентиль 27 в линию 28 сброса газа, при этом сбрасываемый газ анализируют через пробоотборник 25. За счет испарения части жидкости оставшуюся жидкость обогащают целевыми компонентами При испарении, например, жидкого воздуха с целевым компонентом ксеноном возможно обогащение оставшейся жидкости по ксенону в десятки раз без существенных потерь ксенона ввиду его низкой относительной летучести. При этом концентрат целевых компонентов получают в жидком виде и подают на последующую переработку в устройство 18.

Вариант 3: При концентрациях целевых компонентов в потоке В, ниже описанных по варианту 1 и варианту 2, поток В перерабатывают (фиг.4) путем его подачи по линии 7 в линию 29 прямого потока (потока Д), сжатия потока Д нагнетателем 32, последующей очистки потока Д в узле предварительной очистки 33 от высоко кипящих примесей, охлаждения в рекуперативном теплообменнике 34 и дополнительного охлаждения внешним холодом холодильной машины 36 в основном теплообменнике 35, дросселирования в прямом дросселе 37 с подачей в рабочий адсорбер 30 через запорную арматуру 39. В адсорбере 30 осуществляют сорбцию целевых компонентов на сорбентах с образованием обратного потока (потока Е), который через запорную арматуру 41 подают в линию 40 обратного потока, анализируют посредством пробоотборника 43 на содержание целевых компонентов, дросселируют в обратном дросселе 44, нагревают в рекуперативном теплообменнике 34 и через вентиль 45 выводят из устройства 16. Из регенерируемого адсорбера 31 осуществляют десорбцию целевых компонентов подачей в него через регулирующий вентиль 52, запорный вентиль 54 части потока Ж, отбираемого из линии 40 в линию 50 и нагреваемого в нагревателе регенерации 51. Этот поток выводят из адсорбера 31 через запорный вентиль 56 в линию 57 вывода регенерирующего газа, нагревают в нагревателе 59 и анализируют на содержание целевых компонентов через пробоотборник 58. При отсутствии целевых компонентов в этом потоке его выводят из устройства 16 по линии 63 через регулирующий вентиль 64. При появлении в регенерирующем газе целевых компонентов осуществляют подачу этого газа через вентиль 60 в компрессор 61, сжатие с образованием концентрата целевых компонентов в сжатом виде, который подают в устройство 17 сбора концентрата целевых компонентов, выполненное в виде наполнительной рампы 62 с сосудами. После регенерации адсорбера 31 и перед подачей в него потока Д путем открытия вентилей 38, 42 осуществляют захолаживание регенерируемого адсорбера 31. Для этого из линии 40 перед вентилем 44 отбирают в линию 46 захолаживания холодную часть обратного потока, которую дополнительно охлаждают внешним холодом холодильной машины 36 в добавочном теплообменнике 47, через регулирующий вентиль 49 подают в адсорбер 31, осуществляют его охлаждение, после чего поток выводят из адсорбера 31 через вентиль 56 и подают в линию 63 со сбросом потока через вентиль 64. Регенерацию узла предварительной очистки 33 осуществляют подачей части потока Ж, отбираемой из линии 50 в линию 65 после нагревателя регенерации 51. Для компенсации потерь холода, связанных с отбором части обратного потока на захолаживание, холодопроизводительность холодильной машины 36 принимают избыточной. Адсорберы 30 и 31 работают попеременно, периодически меняя функции рабочего и регенерируемого адсорберов. Из наполнительной рампы 62 с сосудами концентрат целевых компонентов в сжатом виде подают на переработку в устройство 18 переработки концентрата целевых компонентов с получением чистых целевых компонентов

Вариант 4. При любых концентрациях целевых компонентов в потоке В вплоть до концентраций в атмосфере воздуха и при использовании в качестве вытесняющего газа воздуха или его компонентов, поток В перерабатывают адсорбционно-ректификационными методами путем его подачи из линии 7 в воздухоразделительную установку 67 (фиг.5), содержащую основной блок разделения 68 с системой концентрирования тяжелых газов 69 и линией 70 выдачи криптоно-ксенонового концентрата (схема установки типа КААр-32 представлена в каталоге «Криогенное оборудование», ЦИНТИХИМНЕФТЕМАШ, Москва, 1988, стр.7). Установка 67 дополнительно снабжена блоком 71 получения ксенонового концентрата (схема блока представлена в Патенте РФ №2129904 от 21.04.1998 г.), блоком 72 получения криптоно-ксеноновой смеси (схема блока представлена в Патенте РФ №2149676 от 12 04 1999 г.), нагревателем 73, а также соединительными линиями с вентилями. Поток В разделяют в основном блоке разделения 68 с получением основных продуктов разделения кислорода, азота, аргона, при этом целевые компоненты, например криптон и ксенон, дополнителепо концентрируют в системе концентрирования тяжелых газов 69 и по линии 70 выдают концентрат целевых компонентов в виде криптоно-ксенонового концентрата. Этот концентрат через вентили 76, 81 по линии 84 в жидком виде подают в устройство 17 в емкость 87 для сбора жидкости или через вентили 76, 80, 82 подают в нагреватель 73, нагревают, полинии 83 подают в устройство 17, где сжимают компрессором 85 и в качестве концентрата целевых компонентов подают на наполнительную рампу 86 с сосудами. Для большего концентрирования целевых компонентов в концентрате концентрат из линии 70 через вентиль 74 подают в блок 71, в котором адсорбционным способом осуществляют концентрирование целевых компонентов, концентрат целевых компонентов в виде ксенонового концентрата выводят из блока 71, через вентили 79, 82, нагреватель 73 подают в устройство 17, где его сжимают компрессором 85 и подают в наполнительную рампу 86 с сосудами. В блоке 71 осуществляют концентрирование целевых компонентов до 20-40 мол.%. Для еще большего концентрирования целевых компонентов концентрат из линии 70 через вентиль 75 подают в блок 72, где осуществляют переработку с получением криптоно-ксеноновой смеси, которую выводят через вентиль 77, после чего подают через вентиль 81 в емкость 87 в жидком виде или через вентили 78, 82, нагреватель 73, компрессор 85 в наполнительную рампу 86. После вышеописанной переработки потока В получаемый концентрат целевых компонентов (поток Г) перерабатывают в устройстве 18 с получением чистых целевых компонентов (фиг 6). Для этого поток Г из наполнительной рампы 20 с сосудами, наполнительной рампы 62 с сосудами, наполнительной рампы 86 с сосудами, емкости 22 для сбора жидкости, емкости 87 для сбора жидкости подают в линию 88. Линия 88 и вышеперечисленные устройства могут быть территориально разнесены, а их связь осуществляют путем перемещения сосудов при подаче потока Г в газообразном виде или перемещением емкостей для сбора жидкости при подаче потока Г в жидком виде. Затем поток Г перерабатывают в блоке 89 очистки и разделения концентрата, например, ректификационно-адсорбционными методами (схема блока 89 представлена в Патенте РФ №2213609 от 15.11.2002 г., БИ №28 от 10.10.2003 г.) с получением чистых целевых компонентов, например, криптона и ксенона, криптон по линии 90 подают в наполнительное устройство 92, ксенон по линии 91 подают в наполнительное устройство 93.

Предлагаемый способ утилизации потерь целевых компонентов с получением чистых целевых компонентов и устройство для его осуществления позволяют увеличить производство целевых компонентов за счет максимальной утилизации их потерь при использовании в устройствах, работа которых приводит к образованию потерь целевых компонентов, и/или устройствах, извлечение целевых компонентов из которых возможно путем разгерметизации, и технологических процессах, а также повысить экономичность получения чистых целевых компонентов за счет использования среды с их повышенной концентрацией.

Изобретение может быть использовано в криогенной технике, а также в электроламповой, химической, нефтегазовой и ядерной промышленности. Источники выбросов целевых компонентов помещают внутри замкнутой полости 3. В качестве источников выбросов целевых компонентов используют устройства, работа которых приводит к образованию потерь целевых компонентов, или устройства, извлечение целевых компонентов из которых возможно путем разгерметизации. Целевые компоненты, полученные при работе первых из указанных устройств, удаляют путем изменения объема замкнутой полости 3, а целевые компоненты, полученные путем разгерметизации, удаляют с помощью подачи в полость 3 по линии 6 потока вытесняющего газа. Полученный поток, обогащенный целевыми компонентами, затем анализируют на содержание в нем целевых компонентов и дополнительно перерабатывают с образованием концентрата, который перерабатывают с получением чистых целевых компонентов. Изобретение позволяет увеличить производство целевых компонентов за счет максимальной утилизации их потерь, а также повысить экономичность при получении чистых целевых компонентов. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Способ утилизации потерь целевых компонентов с получением чистых целевых компонентов, включающий их подачу, использование источников выбросов целевых компонентов и переработку целевых компонентов с образованием их концентрата, отличающийся тем, что источники выбросов целевых компонентов помещают внутри замкнутой полости, при этом в качестве источников выбросов целевых компонентов используют устройства, работа которых приводит к образованию потерь целевых компонентов, и/или устройства, извлечение целевых компонентов из которых возможно путем разгерметизации; целевые компоненты, полученные при работе первых из указанных устройств, удаляют путем изменения объема замкнутой полости, а целевые компоненты, полученные путем разгерметизации, удаляют с помощью подачи в полость потока вытесняющего газа; полученный поток, обогащенный целевыми компонентами, затем анализируют на содержание в нем целевых компонентов и дополнительно перерабатывают с образованием концентрата, который перерабатывают с получением чистых целевых компонентов.

2. Способ по п.1, отличающийся тем, что в качестве вытесняющего газа используют воздух.

3. Способ по п.1, отличающийся тем, что поток, обогащенный целевыми компонентами, дополнительно перерабатывают путем его сжатия с образованием концентрата целевых компонентов в сжатом виде.

4. Способ по п.1, отличающийся тем, что поток, обогащенный целевыми компонентами, дополнительно перерабатывают путем его последовательного сжижения и фракционированного испарения с образованием концентрата целевых компонентов в жидком виде.

5. Способ по п.1, отличающийся тем, что поток, обогащенный целевыми компонентами, дополнительно перерабатывают путем последовательных сжатия, предварительной очистки, охлаждения в рекуперативном теплообменнике, дополнительного охлаждения внешним холодом холодильной машины, дросселирования, сорбцией целевых компонентов в рабочем адсорбере с образованием обратного потока, анализа обратного потока на содержание целевых компонентов, дросселирования обратного потока, десорбцией целевых компонентов из регенерируемого адсорбера теплой частью обратного потока с анализом на содержание целевых компонентов с последующим сжатием части этого потока с образованием концентрата целевых компонентов в сжатом виде, при этом холодную часть обратного потока дополнительно охлаждают внешним холодом холодильной машины и используют для захолаживания регенерируемого адсорбера после регенерации, холодопроизводительность холодильной машины принимается избыточной, а в период остановки подачи потока, обогащенного целевыми компонентами, прекращают подачу потока в рабочий адсорбер.

6. Способ по п.1, отличающийся тем, что поток, обогащенный целевыми компонентами, дополнительно перерабатывают адсорбционно-ректификационными методами путем его подачи в воздухоразделительную установку с образованием концентрата целевых компонентов в виде криптоно-ксенонового концентрата, ксенонового концентрата или криптоно-ксеноновой смеси в газообразном или жидком виде.

7. Способ по п.1, или 2, или 3, или 4, или 5, отличающийся тем, что в качестве целевых компонентов используют криптон и ксенон.

8. Устройство для утилизации потерь целевых компонентов с получением чистых целевых компонентов, содержащее источники выбросов целевых компонентов, линию подачи потока целевых компонентов и устройство сбора концентрата целевых компонентов, отличающееся тем, что оно снабжено замкнутой полостью, внутри которой размещены источники выбросов целевых компонентов, содержащей не менее одного входного отверстия, соединенного с линией подачи вытесняющего газа, и не менее одного выходного отверстия, соединенного с линией, по которой выводится поток, обогащенный целевыми компонентами, на которой размещены нагнетательное устройство, пробоотборник, газгольдер, устройство переработки потока, обогащенного целевыми компонентами, и устройство переработки концентрата целевых компонентов с получением чистых целевых компонентов, соединенное с устройством сбора концентрата целевых компонентов.

9. Устройство по п.8, отличающееся тем, что замкнутая полость выполнена в виде емкости постоянного объема.

10. Устройство по п.8, отличающееся тем, что замкнутая полость выполнена в виде емкости переменного объема.

11. Устройство по п.8, отличающееся тем, что устройство переработки потока, обогащенного целевыми компонентами, выполнено в виде компрессора, соединенного с линией потока, обогащенного целевыми компонентами, а устройство сбора концентрата целевых компонентов выполнено в виде наполнительной рампы с сосудами, соединенной с компрессором.

12. Устройство по п.8, отличающееся тем, что устройство переработки потока, обогащенного целевыми компонентами, выполнено в виде ожижителя, входом соединенного с линией потока, обогащенного целевыми компонентами, а устройство сбора концентрата целевых компонентов выполнено в виде емкости для сбора жидкости, соединенной с выходом ожижителя, которая, в свою очередь, дополнительно снабжена внутренним источником тепла, выходным патрубком и пробоотборником.

13. Устройство по п.8, отличающееся тем, что устройство переработки потока, обогащенного целевыми компонентами, включает линию прямого потока, соединенную со входами попеременно работающих рабочего адсорбера и регенерируемого адсорбера, с последовательно размещенными на ней нагнетателем, узлом предварительной очистки, рекуперативным теплообменником, основным теплообменником холодильной машины, прямым дросселем и запорной арматурой, связанную с выходами адсорберов линию обратного потока с размещенными на ней запорной арматурой, пробоотборником, обратным дросселем и рекуперативным теплообменником, линию захолаживания с размещенным на ней добавочным теплообменником холодильной машины, входом соединенную с линией обратного потока перед обратным дросселем и выходом соединенную со входами рабочего и регенерируемого адсорберов через регулирующие вентили, линию подачи регенерирующего газа с установленным на ней нагревателем регенерации, входом соединенную с линией обратного потока после рекуперативного теплообменника и выходом соединенную со входами рабочего и регенерируемого адсорберов, линию вывода регенерирующего газа с установленным на ней нагревателем, пробоотборником и компрессором, входом соединенную с выходами адсорберов, линию регенерации узла предварительной очистки, входом соединенную с линией подачи регенерирующего газа после нагревателя регенерации, а устройство сбора концентрата целевых компонентов выполнено в виде наполнительной рампы с сосудами, входом соединенной с компрессором.

14. Устройство по п.8, отличающееся тем, что устройство переработки потока, обогащенного целевыми компонентами, выполнено в виде воздухоразделительной установки, входом соединенной с линией потока, обогащенного целевыми компонентами, а устройство сбора концентрата целевых компонентов выполнено в виде последовательно размещенных компрессора и наполнительной рампы с сосудами или в виде емкости для сбора жидкости, входом соединенных с линиями выдачи соответствующих продуктов воздухоразделительной установки.

| СПОСОБ ОЧИСТКИ И РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242267C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2213609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНА И КСЕНОНА ИЗ СМЕСИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2051318C1 |

| US 6351970 B1, 05.03.2002 | |||

| US 4905685 A, 06.03.1990. | |||

Авторы

Даты

2011-02-27—Публикация

2007-11-29—Подача