Изобретение относится к технической диагностике механизмов и машин, работающих с различными жидкостными системами, и может быть использовано для анализа содержания частиц износа в работающих жидкостях.

Известен «Способ анализа жидкостей на металлы - продукты износа узлов и механизмов, омываемых этими жидкостями» (Пат. №2167407, опуб. 20.05.2001 г.), предназначенный для определения содержания примеси в различных специальных жидкостях, таких как масло, топливо и гидравлические жидкости. Способ включает подготовку пробы к анализу, подготовку стандартных образцов, построение градуировочных графиков, измерение концентрации определяемых элементов, при этом пробу предварительно центрифугируют, осадок помещают в делительную воронку с чистой анализируемой жидкостью и после седиментации частиц отбирают объемы жидкости с узкими классами частиц, которые анализируют по градуировочному графику, соответствующему известной крупности частиц, а концентрацию элементов в пробе рассчитывают как суммарную массу элемента, деленную на исходный объем анализируемой жидкости.

Недостатком способа является сложность, высокая трудоемкость и низкая оперативность.

Наиболее близким к предлагаемому является «Способ оценки технического состояния двигателя внутреннего сгорания» (заявка №97103839, опубл. 27.03.1999 г.), заключающийся в том, что при работе двигателя измеряют показатели состояния диагностируемых систем двигателя, определяют их изменения сравнительно с исходными, полученными при условии наиболее эффективной работы маслоочистителя, проводят вычисления и по результатам оценивают техническое состояние двигателя, причем в качестве показателей принимают параметры амплитудных и фазовых частотных характеристик, получаемых в заданном диапазоне частот путем разложения в гармонический ряд несинусоидальных периодических сигналов на входе и выходе масляного фильтра, причем одновременно проводят измерение величины диэлектрической проницаемости смазочного масла путем измерения электрической емкости датчика, установленного в масляной магистрали, контролируют отклонение величины емкости датчика от эталонных значений, полученных для неработавшего и максимально загрязненного масла, а оценку технического состояния и остаточного ресурса двигателя осуществляют путем определения величин и скорости отклонения параметров амплитудных и фазовых частотных характеристик и электрической емкости датчика от эталонных, полученных при условии наиболее эффективной работы системы смазки.

Основным недостатком этого способа контроля является «интегральность» контроля, когда контролируются все трибоузлы машины одновременно, и при которой вклад в износ отдельных трибоузлов машины обезличивается и не может быть установлен.

Однако в машине всегда имеются трибоузлы, работающие в более напряженном, чем остальные режиме. Износ и техническое состояние именно этих трибоузлов в конечном счете определяет износ машины в целом. Такие трибоузлы нуждаются в непрерывном локальном контроле.

Кроме того, в любой машине имеются трибоузлы, наиболее важные для нормального функционирования машины в целом. Так, например, в двигателе внутреннего сгорания к таким трибоузлам можно отнести трибосопряжения шатунов с коленвалом, аварийное состояние которых приводит к необходимости останова и капитального ремонта двигателя. Такие наиболее ответственные трибоузлы также нуждаются в постоянном локальном контроле технического состояния.

Задачей изобретения является непрерывный контроль технического состояния локального трибоузла.

Решение задачи заключается в следующем: способ локального непрерывного контроля технического состояния трибоузла, работающего в потоке технологической жидкости, заключается в измерении величины диэлектрической проницаемости технологической жидкости, причем измеряют отношение величин диэлектрических проницаемостей жидкости до трибоузла во входящем потоке и этой же жидкости после прохождения ею трибоузла в выходящем потоке, контролируют отклонение величины отношения диэлектрических проницаемостей от эталонных значений, полученных для нового приработанного и максимально изношенного трибоузла, а оценку технического состояния и остаточного ресурса трибоузла осуществляют путем определения величин и скорости отклонения отношения диэлектрических проницаемостей от эталонных.

В предлагаемом способе измеряют не абсолютное значение диэлектрических проницаемостей жидкости в потоке, выходящем из трибоузла, а ее отношение к диэлектрической проницаемости жидкости во входящем потоке. Наличие в жидкости продуктов износа других трибоузлов, предшествующих в жидкостной магистрали контролируемому, а также изменение диэлектрической проницаемости самой жидкости, происходящее по мере ее старения и износа, не оказывает влияния на объективность контроля, поскольку основной причиной различия диэлектрических проницаемостей до и после прохождения смазочной жидкостью трибоузла является только добавление в рабочую жидкость продуктов износа контролируемого трибоузла. Измерение отношения диэлектрических проницаемостей позволяет диагностировать локально состояние трибоузла, его износ и остаточный ресурс, контролируя величину и скорость отклонения отношения диэлектрических проницаемостей от эталонных значений, полученных для нового приработанного трибоузла и максимально изношенного трибоузла.

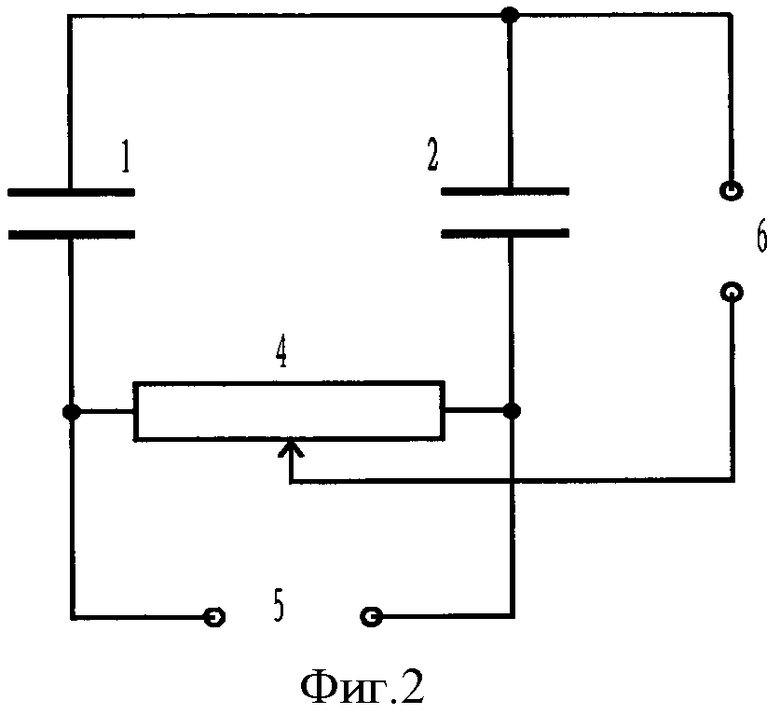

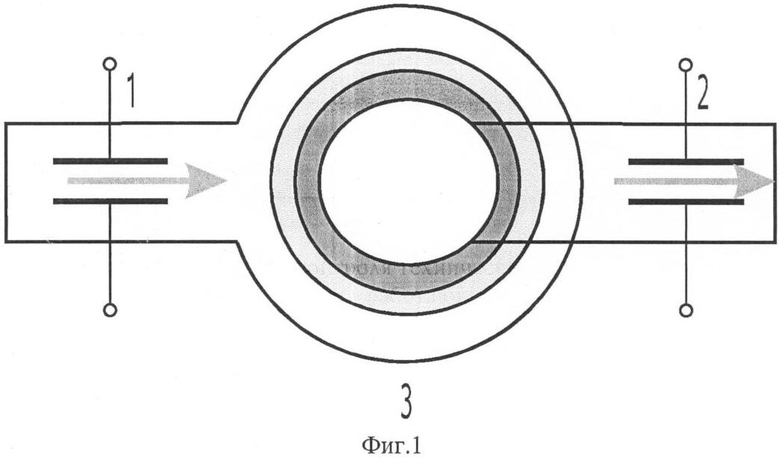

Пример осуществления способа поясняется на фиг.1 и фиг.2.

Диэлектрическая проницаемость жидкости и отношение диэлектрических проницаемостей могут быть измерены различными методами.

В описываемом примере датчиками, измеряющими диэлектрическую проницаемость технологической (смазывающей) жидкости трибоузла 3, являются конденсаторы 1 и 2, между обкладками которых пропускается технологическая (смазывающая) жидкость до вхождения в трибоузел 3 и после выхода из трибоузла 3, как это показано на фиг.1. Известно, что электроемкость конденсатора зависит от диэлектрической проницаемости вещества между обкладками конденсатора.

Электрическая схема, позволяющая измерять непосредственно отношение диэлектрических проницаемостей жидкости в конденсаторах 1 и 2 представлена на фиг.2. Она представляет собой мостовую схему. Измерение отношения диэлектрических проницаемостей жидкости осуществляют путем контроля отношения емкости конденсатора 1 к емкости конденсатора 2 при помощи мостовой схемы. Схема балансируется при помощи потенциометра 4 во время заправки системы жидкостью. В этот момент в рабочей жидкости частицы износа контролируемого трибоузла еще отсутствуют, поэтому диэлектрические проницаемости жидкостей в обоих конденсаторах одинаковы. Под балансировкой понимается начальная установка нулевого напряжения на выходных контактах 6 при помощи потенциометра 4. Мост питается переменным напряжением, подаваемым на контакты 5.

При работе машины или механизма возможно загрязнение технологической жидкости продуктами износа других трибоузлов, что не изменит отношение емкостей конденсаторов, а следовательно, не нарушит баланс измерительного моста. Не нарушит баланс и эксплуатационный износ, и старение самой жидкости. Эти факторы одинаково повлияют на электроемкость конденсаторов 1 и 2. К нарушению баланса моста приводит только добавление в жидкость продуктов износа контролируемого трибоузла 3 (фиг.1), находящегося на пути потока жидкости между конденсаторами 1 и 2. В результате отношение электроемкостей конденсаторов 1 и 2 в ходе эксплуатации трибоузла изменится и мост разбалансируется. Величина напряжения разбаланса моста на контактах 6 пропорциональна концентрации частиц износа в жидкости и, в конечном счете, определяет степень износа трибоузла, омываемого этой жидкостью. Измеряя это напряжение и сравнивая его с напряжением, полученным для нового и максимально изношенного трибоузла, можно оценить степень износа и остаточный ресурс контролируемого трибоузла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ИЗНОСА ТРИБОСИСТЕМ МЕХАНИЗМОВ И МАШИН, ИСПОЛЬЗУЮЩИХ ТЕХНОЛОГИЧЕСКИЕ ЖИДКОСТИ | 2006 |

|

RU2322660C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2310187C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2315975C1 |

| СПОСОБ КОНТРОЛЯ ЗАГРЯЗНЕННОСТИ МАСЛЯНОГО ФИЛЬТРА | 2007 |

|

RU2341791C1 |

| СПОСОБ ДИАГНОСТИКИ АГРЕГАТОВ МАШИН ПО ПАРАМЕТРАМ РАБОТАЮЩЕГО МАСЛА | 2011 |

|

RU2473884C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ПРИМЕСЕЙ В РАБОТАЮЩЕМ МАСЛЕ И ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЕГО ЗАГРЯЗНЕННОСТИ ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ МАШИН | 2012 |

|

RU2519520C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ГИДРОСИСТЕМЫ | 2015 |

|

RU2607852C1 |

| Способ испытания покрытий на абразивное изнашивание | 1991 |

|

SU1778621A1 |

Изобретение относится к технической диагностике механизмов и машин. Сущность: измеряют отношение величин диэлектрических проницаемостей жидкости до трибоузла во входящем потоке и этой же жидкости после прохождения ею трибоузла в выходящем потоке. Контролируют отклонение величины отношения диэлектрических проницаемостей от эталонных значений, полученных для нового приработанного и максимально изношенного трибоузла. Оценку технического состояния и остаточного ресурса трибоузла осуществляют путем определения величин и скорости отклонения отношения диэлектрических проницаемостей от эталонных. Технический результат: возможность непрерывного контроля технического состояния локального трибоузла. 2 ил.

Способ непрерывного контроля технического состояния локального трибоузла, работающего в потоке технологической жидкости, заключающийся в измерении величины диэлектрической проницаемости технологической жидкости, отличающийся тем, что измеряют отношение величин диэлектрических проницаемостей жидкости до трибоузла во входящем потоке и этой же жидкости после прохождения ею трибоузла в выходящем потоке, контролируют отклонение величины отношения диэлектрических проницаемостей от эталонных значений, полученных для нового приработанного и максимально изношенного трибоузла, а оценку технического состояния и остаточного ресурса трибоузла осуществляют путем определения величин и скорости отклонения отношения диэлектрических проницаемостей от эталонных.

| СПОСОБ КОНТРОЛЯ ИЗНОСА ТРИБОСИСТЕМ МЕХАНИЗМОВ И МАШИН, ИСПОЛЬЗУЮЩИХ ТЕХНОЛОГИЧЕСКИЕ ЖИДКОСТИ | 2006 |

|

RU2322660C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2315975C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2082150C1 |

| СПОСОБ ХРАНЕНИЯ И ПЕРЕВОЗКИ СВЕЖИХ ТОВАРОВ | 1993 |

|

RU2108273C1 |

Авторы

Даты

2011-02-27—Публикация

2009-06-30—Подача