Изобретение относится к машиностроению и может быть использовано в трибологии при исследованиях на износостойкость покрытий преимущественно при абразивном изнашивании.

Известен способ, позволяющий проводить испытания на абразивное изнашивание различных материалов, заключающийся в том, что производят последовательное изнашивание испытуемого и изнашиваемого образцов по абразивной поверхности. Изношенные образцы измеряют или взвешивают, а относительную износостойкость е рассчитывают по известной зависимости, которая для случая измерения мас- сопотери будет иметь вид

Гои/Оэ Зэ

)

0)

J VJ со о

го

где тэ, гпи абсолютный износ по массе эталонного и испытуемого образцов соответственно, г;

Рэ,ри - плотности эталонного и испытуемого материалов соответственно, г/мм3;

Зэ, 5и - пути трения при изнашивании эталонного и испытуемого образцов соответственно, мм;

с)э.с1и диаметры эталонного и испытуемого образцов соответственно, мм.

Недостатком его является необходимость использования при оценке износостойкости покрытий по крайней мере двух образцов, что приводит к увеличению временных и материальных затрат. Способ непригоден для испытаний в случае, когда величина износа превышает толщину испытуемого покрытия, т.к. расчетная зависимость теряет физический смысл.

Наиболее близким по технической сущности к изобретению является способ испытания покрытий на абразивное изнашивание, заключающийся в том, что формируют образец из эталонного материала прирабатывают его поверхность, наносят на нее покрытие с последующей приработкой и изнашивают покрытие путем истирания по абразивному материалу на глубину, превышающую толщину покрытия, определяют изменение масс материалов после приработки и изнашивания и по их соотношению судят об износостойкости материала покрытия, рассчитывая Ј по формуле

Si ( mi- ma ) - Sz ( m0 - mi }pn 82 Шп/Оэ

где Ј - относительная износостойкость покрытия;

m0, пи. ГЛ2 - массы образца после приработки эталонного материала перед нанесением покрытия после изнашивания испытуемого покрытия и после изнашивания эталонного материала соответственно, г;

тп - масса материала испытуемого покрытия после приработки, г;

Si и $2 - пути трения при изнашивании покрытия и эталонного материала соответственно, мм;

Рэмрп- плотности эталонного материала и материала испытуемого покрытия соответственно, г/мм3.

Недостатком известного способа является необходимость многократного взвешивания и приработки рабочей поверхности экспериментального образца за цикл испытаний, что повышает трудоемкость способа. Особенно это сказывается при проведении серийных испытаний на больших партиях образцов, когда предполагается сравнительное исследование различных покрытий, либо одного покрытия, полученного при различных технологических режимах (отработка технологии).

Целью изобретения является повышение производительности при проведении серийных испытаний.

Указанная цель достигается тем, что в

способе испытания покрытий на абразивное изнашивание, заключающемся в том, что формируют образец из эталонного материала путем нанесения на его рабочую приработанную поверхность материала покрытия, прирабатывают поверхность покрытия и изнашивают его путем истирания по абразивной поверхности на глубину, превышающую толщину покрытия, изнашивание эталонного материала осуществляют

после изнашивания покрытия, взвешивают и определяют изменение масс материалов после приработки и после изнашивания и по их соотношению судят об износостойкости материала покрытия, при этом, на образце формируют по меньшей мере две непересекающиеся рабочие поверхности, а после изнашивания покрытия определяют остаточную массу образца и снова повторяют операции до достижения образцом

минимально допустимой длины, затем производят истирание эталонного материала, взвешивают его и определяют износостойкость по формуле

si ( Mk -1 - Mk ) - S3 ( MQI - MK - mi)

Ј

S3m|

Al/%

где Ј i - относительная износостойкость l-ro покрытия;

mi - масса материала i-го испытуемого покрытия после приработки, г; 0 Мы - масса эталонного образца после изнашивания последнего покрытия, г;

Mk остаточная (предельно допустимая) масса эталонного образца после его изнашивания, г;

5 Moi, Мц - массы образца до и после истирания 1-го испытуемого покрытия соответственно, г;

Si, Зэ - пути трения при изнашивании i-ro испытуемого покрытия и эталонного ма- 0 териала соответственно, мм;

РЭ лрх - плотности эталонного материала и материала 1-го испытуемого покрытия соответственно, г/мм3;

Аэ, AI - площади трения эталонного и 5 испытуемого материала, мм2.

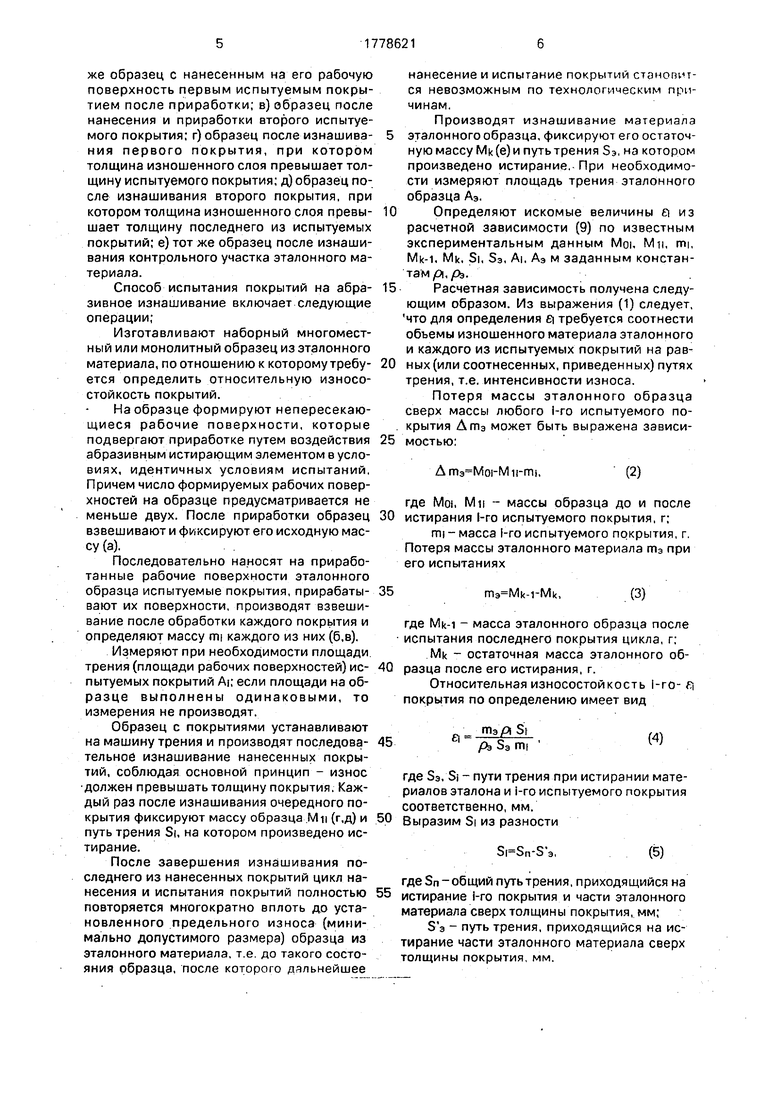

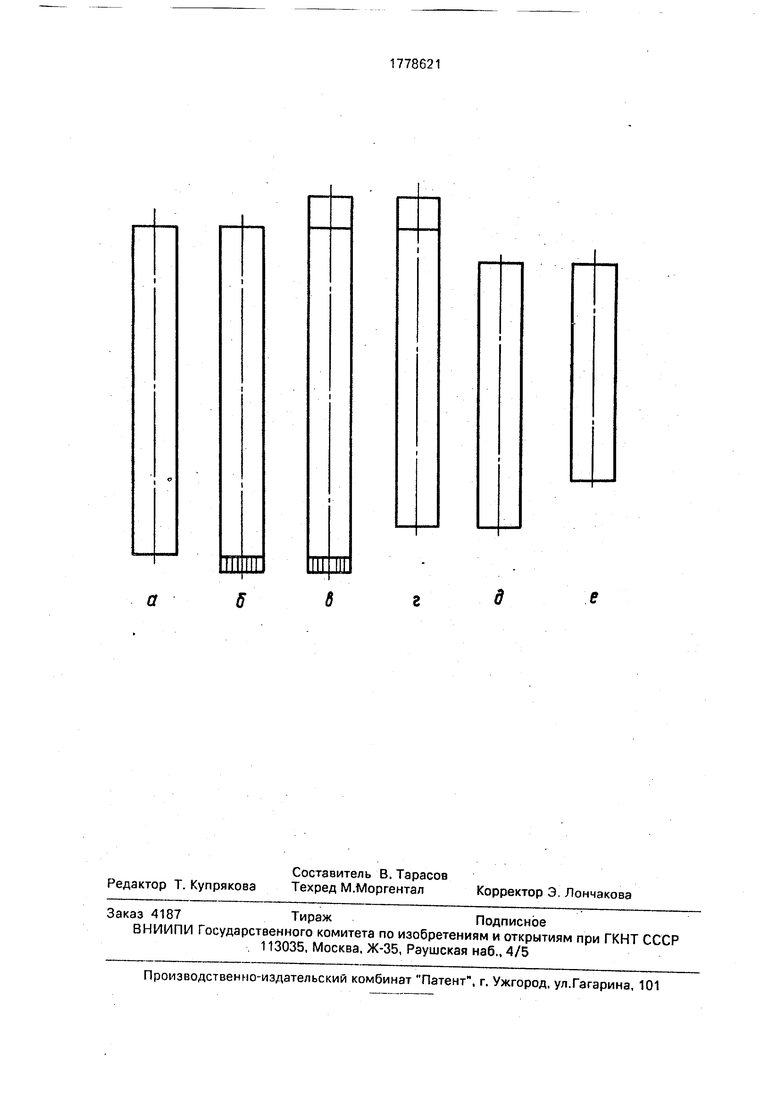

На чертеже показан испытуемый образец на отдельных этапах осуществления способа: а) исходный образец, выполненный в виде стержня с двумя приработанными рабочими поверхностями (торцами); б) тот

же образец с нанесенным на его рабочую поверхность первым испытуемым покрытием после приработки; в) образец после нанесения и приработки второго испытуемого покрытия; г) образец после изнашива- ния первого покрытия, при котором толщина изношенного слоя превышает толщину испытуемого покрытия; д) образец после изнашивания второго покрытия, при котором толщина изношенного слоя превы- шает толщину последнего из испытуемых покрытий; е) тот же образец после изнашивания контрольного участка эталонного материала.

Способ испытания покрытий на абра- зивное изнашивание включает следующие операции;

Изготавливают наборный многоместный или монолитный образец из эталонного материала, по отношению к которому требу- ется определить относительную износостойкость покрытий.

На образце формируют непересекающиеся рабочие поверхности, которые подвергают приработке путем воздействия абразивным истирающим элементом в условиях, идентичных условиям испытаний, Причем число формируемых рабочих поверхностей на образце предусматривается не меньше двух. После приработки образец взвешивают и фиксируют его исходную массу (а).

Последовательно наносят на приработанные рабочие поверхности эталонного образца испытуемые покрытия, прирабаты- вают их поверхности, производят взвешивание после обработки каждого покрытия и определяют массу mi каждого из них (б,в).

Измеряют при необходимости площади трения (площади рабочих поверхностей) ис- пытуемых покрытий AI; если площади на образце выполнены одинаковыми, то измерения не производят.

Образец с покрытиями устанавливают на машину трения и производят последова- тельное изнашивание нанесенных покрытий, соблюдая основной принцип - износ должен превышать толщину покрытия. Каждый раз после изнашивания очередного покрытия фиксируют массу образца Мц (г,д) и путь трения Si, на котором произведено истирание.

После завершения изнашивания последнего из нанесенных покрытий цикл нанесения и испытания покрытий полностью повторяется многократно вплоть до установленного предельного износа (минимально допустимого размера) образца из эталонного материала, т.е до такого состояния образца, после которого дальнейшее

нанесение и испытание покрытий становится невозможным по технологическим причинам.

Производят изнашивание материала эталонного образца, фиксируют его остаточную массу Mk(e) и путь трения Зэ, на котором произведено истирание. При необходимости измеряют площадь трения эталонного образца Аэ.

Определяют искомые величины а из расчетной зависимости (9) по известным экспериментальным данным Мои Мц, mi, Мы, Mk, Si, Ss, AI, Аэ м заданным константам р,рэ.

Расчетная зависимость получена следующим образом. Из выражения (1) следует, что для определения е требуется соотнести объемы изношенного материала эталонного и каждого из испытуемых покрытий на равных (или соотнесенных, приведенных) путях трения, т.е. интенсивности износа.

Потеря массы эталонного образца сверх массы любого i-ro испытуемого покрытия Дтэ может быть выражена зависимостью;

Д тэ Мо|-М ii-rrii,

(2)

где Ми, Мц - массы образца до и после истирания 1-го испытуемого покрытия, г;

mi - масса 1-го испытуемого покрытия, г. Потеря массы эталонного материала тэ при его испытаниях

m3 Mk-i-Mk,

(3)

где Mk-1 - масса эталонного образца после испытания последнего покрытия цикла, г;

Mk - остаточная масса эталонного образца после его истирания, г.

Относительная износостойкость 1-го- г покрытия по определению имеет вид

m3piSi 1 рэ S3 mi

(4)

где Зэ, Si - пути трения при истирании материалов эталона и i-ro испытуемого покрытия соответственно, мм. Выразим Si из разности

5| 5п-5 э,

(5)

где Sn общий путь трения, приходящийся на истирание 1-го покрытия и части эталонного материала сверх толщины покрытия, мм;

S э - путь трения, приходящийся на истирание части эталонного материала сверх толщины покрытия, мм.

Для определения З э можно использовать следующее очевидное соотношение:

тэ(3э Атэ)5 э,

откуда

8 з

А тэ Зэ

ГПэ

тогда выражение (4) можно переписать в

виде:

Si SnД тэ Зэ тэ

(8)

Определим теперь окончательно я , подставив в выражение (4) соответствующие значения из выражений (2), (3) и (8),

Б|

S| ( Mk - 1 - Mk ) - Зэ ( MQI - Мн - mi )

5Э mi

А|рэ

(9)

В выражении (9) по аналогии с выражением (1)учтен случай, когда площади трения (площади рабочих г оверхностей) испытуемого покрытия и э шонного материала отличаются.

Для реализащ i способа можно использовать широко р „пространенную машину трения Х-4Б, на дачную бумагу (шкурку), стандартные аналитические весы.

Пример. Оценивалась износостойкость покрытий из вольфрама, никеля и нитрида титана на цилиндрическом образце с двумя торцевыми (непересекающимися) рабочими поверхностями (образец с двумя по- верхностями выбран для простоты и наглядности). Испытания проводились за два цикла. Причем покрытия из вольфрама и никеля испытывались в первом цикле испытаний, а нитрид титана - во втором.

Материал эталона - сталь У8А. Размеры образца: диаметр 2 мм, длина около 20 мм, шероховатость торцевых поверхностей не ниже 1.2 мкм по Ra,

Рабочие поверхности эталонного образца прирабатывались на абразивной шкурке, после чего он взвешивался. Затем на рабочие поверхности образца последовательно наносились электроискровым способом испытуемые покрытия из вольфрама и никеля. Причем после осаждения каждого покрытия его поверхность прирабатывалась, а затем определялась масса образца.

Покрытие из нитрида титана наносилось на один торец образца путем термодиффузионного насыщения в порошковых средах при 1000°С в течение 3 ч. 5 Образец испытывался на машине трения Х-4Б по схеме диск-палец. Абразивная шкурка КЗ-М-14, скорость вращения диска 60 об/мин, радиальная подача на оборот 1 мм, статическая нагрузка 3,75 Н, удель- 10 ное давление 94,34 МПа.

Приведем величины масс (в граммах) образца на различных этапах-мспытания:

исходная, после приработки 0,5155;

после нанесения и приработки покры- 15 тия из вольфрама 0,5163;

покрытие из вольфрама 0,0008;

после нанесения и приработки покрытия из никеля 0,5168;

покрытие из никеля 0,0005; 20 после изнашивания покрытия из никеля 0,5140;

после изнашивания покрытия из вольфрама 0,5119;

после нанесения и приработки покры- 25 тия из нитрида титана 0,5122;

покрытие из нитрида титана 0,0003;

после изнашивания покрытия из нитрида титана 0,5106;

после изнашивания эталонного матери- 30 ала 0,5065.

Известные константы материалов

0,0078 г/мм3 ; 35 /DW 0,0191 г/мм3; /ONI - 0,0089 г/мм3 ; PTIN 0,0049 г/мм3.

40

и найденные значения масс подставляем в выражение (9) и определяем искомые е

Јw 8,57; еш 5,86; ENI 4,10.

В расчетах не учитывались отношения площадей и путей трения, т.к. они равны для обеих рабочих поверхностей и для всех контролируемых покрытий.

в результате эксперимента для образца с двумя рабочими поверхностями удалось сэкономить время на упразднении повторного испытания эталонного материала для двух из трех испытуемых покрытий, исключить операцию приработки перед нанесением третьего покрытия (нитрида титана), исключить время на взвешивание соответствующих масс, проведение расчетов, а также сберечь абразивную шкурку.

Использование изобретения обеспечит снижение трудоемкости при проведении серийных испытаний покрытий на абразивное изнашивание за счет исключения многократных взвешиваний эталонного материала при оценке относительной износостойкости каждого покрытия на отдельных образцах.

Кроме того, аналогичное или даже большее снижение трудоемкости следует ожидать и от исключения времени на изна- шивание эталонного материала для каждой из рабочих поверхностей образца, на которых нанесены испытуемые покрытия. При этом также снижается расход абразивной шкурки и эталонного материала, что позволяет использовать их более рационально. Наконец, при использовании монолитного (единого) эталонного образца удается практически исключить одну объективно существующую методическую ошибку, обусловленную различием физико-механических свойств в нескольких эталонных образцах (по прототипу).

Формула изобретения

Способ испытания покрытий на абразивное изнашивание, заключающийся в том, что формируют образец из эталонно- го материала, наносят на его рабочую приработанную поверхность материал испытуемого покрытия, прирабатывают поверхность покрытия и изнашивают его путем истирания по абразивной поверхности на глубину, превышающую толщину покрытия, после производят изнашивание эталонного материала, взвешивают и определяют изменение масс материалов после приработки и после изнашивания и по их соотно-

шению судят об износостойкости материала покрытия, отличающийся тем, что, с целью повышения производительности при проведении серийных испытаний, на образце формируют по меньшей мере вторую рабочую поверхность, не пересекающую первую, после изнашивания покрытий на обеих рабочих поверхностях определяют остаточную массу образца и снова повторяют изнашивание до достижения образцом минимально допустимой длины, а износостойкость определяют по формуле

а

S|(Mk - 1 - Mk) 5Э(М01 - Mfl - m)

S3 mi

AI/ОЬ

где fii - относительная износостойкость 1-го покрытия;

mi - масса материала 1-го испытуемого покрытия после приработки, г;

Mk-1 - масса эталонного образца после изнашивания последнего покрытия, г;

Mic остаточная (предельно допустимая) масса эталонного образца после его изнашивания, г;

MOI, Мц - массы образца соответственно до и после истирания 1-го испытуемого покрытия, г;

Si,S3 - пути трения при изнашивании соответственно 1-го испытуемого покрытия и эталонного образца, мм;

рз и/я - плотности соответственно материала эталонного образца и материала 1-го испытуемого покрытия, г/мм3;

Аэ, AI - площади трения соответственно эталонного образца и испытуемого материала, мм2.

а

6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛА | 2006 |

|

RU2315284C1 |

| Способ испытания покрытий на абразивное изнашивание | 1985 |

|

SU1377669A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ | 2008 |

|

RU2373520C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЙ | 2005 |

|

RU2303773C1 |

| Способ оценки износостойкости материала | 2019 |

|

RU2716496C1 |

| Способ определения износостойкости материалов упрочняющих покрытий рабочих органов сельхозмашин | 2016 |

|

RU2618604C1 |

| Способ ускоренных испытаний пар трения скольжения в смазочной среде | 1985 |

|

SU1401348A1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛА НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2014 |

|

RU2601502C2 |

| СПЛАВ ДЛЯ НАПЛАВКИ | 2000 |

|

RU2192948C2 |

| Способ оценки износостойкости керамических материалов по изменению параметра шероховатости R | 2017 |

|

RU2658129C1 |

Изобретение относится к способам испытания покрытий на абразивное изнашивание. Цель изобретения - повышение производительности при проведении серийных испытаний. Формируют образец из эталонного материала путем нанесения на его рабочую приработанную поверхность материала покрытия, прирабатывают поверхность покрытия и изнашивают его путем истирания.по абразивной поверхности на глубину, превышающую толщину покрытия. Изнашивание эталонного материала осуществляют после изнашивания покрытия, взвешивают и определяют изменение масс материалов после приработки и после изнашивания по их соотношению судят об износостойкости материала покрытия. При этом на образце формируют по меньшей мере две непересекающиеся рабочие поверхности, а после изнашивания покрытия определяют остаточную массу образца и вновь повторяют операции до достижения образцом минимально допустимой длины. затем производят истирание эталонного материала, взвешивают его и определяют износостойкость. 1 ил. сл Vonw

| Хрущев М.М., Бабичев М.А | |||

| Абразивное изнашивание | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Способ испытания покрытий на абразивное изнашивание | 1985 |

|

SU1377669A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1991-01-30—Подача