Изобретение относится к технической диагностике агрегатов машин, имеющих замкнутую систему смазки, и может быть использовано для анализа содержания продуктов загрязнения в работающем масле и экспресс-диагностики технического состояния деталей машин в автомобильной промышленности и машиностроении.

Поиск известных технических решений показал, что при комплексной оценке состояния смазочного материала наиболее целесообразно использовать методы, основанные на изменении электрофизических параметров смазки и технических жидкостей. Одним из таких параметров является диэлектрическая проницаемость, способы измерения которой хорошо известны. Большинство из этих способов основано на изменении электрической емкости или активного сопротивления конденсатора после помещения в его зазор исследуемого диэлектрика.

Известен способ (Пат. № RU 2303787 С1, опубл 27.07.2007, Бюл. №21), который предназначен для измерения относительной диэлектрической проницаемости жидких и плоских твердых диэлектриков. Способ основан на измерении реактивного сопротивления плоского воздушного конденсатора в результате заполнения его зазора исследуемым диэлектриком. К электродам плоского воздушного конденсатора с регулируемым зазором прикладывают переменное электрическое напряжение. Затем ток конденсатора преобразуют в напряжение, регулируют это напряжение, добиваясь его значения, численно равного или кратного диэлектрической проницаемости воздуха. Помещают образец вплотную между регулируемыми электродами конденсатора и определяют значение относительной диэлектрической проницаемости по показаниям вольтметра.

Этот способ имеет некоторые ограничения. Диэлектрическая проницаемость исследуемой жидкости определяется относительно диэлектрической проницаемости воздуха и не отражает свойств жидкости, приобретенных в процессе эксплуатации. Показания изменения диэлектрической проницаемости среды определяются путем преобразования данного показателя в напряжение, что потребует дополнительных расчетов. При измерении образца ток измерительного конденсатора является величиной, обратно пропорциональной расстоянию между электродами. Следовательно, при измерении одного и того же образца жидкой среды необходимо, чтобы расстояние между изменяемыми электродами было всегда одинаковым, что не всегда удобно в эксплуатации, и дополнительная регулировка приведет к усложнению конструкции прибора.

Известен способ контроля технического состояния машин и механизмов (Пат. RU 2310187 С1, опубл 10.11.2007, Бюл. №31), сущность которого состоит в том, что исследуемую жидкость пропускают через магнитное поле и определяют ее диэлектрическую проницаемость путем измерения электрической емкости датчика, установленного в жидкостной магистрали. По анализу соотношения магнитных частиц износа в исследуемой жидкости, не работающей и максимально загрязненной жидкостях, судят о техническом состоянии и ресурсе двигателя.

Недостатком этого способа является сложность и недостаточная информативность о наличии других продуктов загрязнения, например воды или топлива, находящихся в системе смазки.

Наиболее близким к предлагаемому является «Способ контроля трибосистем механизмов и машин, использующих технологические жидкости» (Пат. RU 2322660 С2, опубл. 20.04.2008, Бюл. №11), заключающийся в том, что при работе трибосистем измеряют величины диэлектрической проницаемости исследуемой технологической жидкости путем измерения электрической емкости датчика, установленного в жидкостной магистрали, и контролируют его отклонение по отношению к емкости конденсатора, установленного в объеме с эталонной жидкостью, которая не смешивается с исследуемой жидкостью. Степень износа и остаточный ресурс узлов машины определяют путем сравнения величины отклонения электрической емкости от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости (браковочного значения).

Этот способ имеет два недостатка.

1. Трибосистема должна иметь дополнительную жидкостную линию, в которой будут находиться емкостные конденсаторы сравнения, определяющие состояние эталонной жидкости, причем, будучи по своей сути изолированной от основной магистрали, дополнительная линия должна испытывать одинаковые с основной температурные и нагрузочные режимы. Наличие изолированной дополнительной линии усложняет конструкцию трибосистемы и ее обслуживание.

2. Реализуемый способ позволяет оценивать обобщенную загрязненность технологической жидкости и не разделяет степень загрязненности отдельными компонентами (вода, топливо, продукты окисления, продукты износа).

Задачей изобретения является повышение точности, достоверности и оперативности оценки технического состояния машин и механизмов, использующих смазочные масла.

Технической результат, позволяющий решить поставленную задачу, заключается в качественной оценке работающего масла, а именно в выявлении содержания примесей относительно эталонного масла по изменению частоты колебаний электрического поля при изменении диэлектрической проницаемости датчика. Примесями, характеризующими работоспособность отдельных узлов машин, являются вода, антифриз, топливо, частицы металла и продукты сгорания, а свойствами, характеризующими естественные процессы старения масла, являются продукты его окисления. Диэлектрическая проницаемость работающего масла с содержанием перечисленных примесей и приобретенных свойств значительно отличается от диэлектрической проницаемости «чистого» масла, таким образом, изменение концентрации примесей изменяет значение диэлектрической проницаемости масла с их содержанием, при этом «грязное» масло рассматривается как бинарная смесь «чистое масло плюс примесь».

Задача решается следующим образом.

Как и по прототипу, по заявленному способу диагностики агрегатов машин по параметрам работающего масла определяют изменение электрической емкости датчика в зависимости от степени загрязнения работающего масла, сравнивают параметры исследуемого работающего масла с эталонными значениями, полученными для неработавшего и браковочного значения полученного для максимально загрязненного масла. По полученному отклонению осуществляют оценку технического состояния и остаточный ресурс исследуемого агрегата. В отличие от прототипа изменение электрической емкости датчика контролируют частотным методом по изменению частоты перестраиваемого генератора относительно частоты опорного генератора. Сначала на поверхность емкостного датчика наносят неработавшее масло и устанавливают датчик в колебательный контур перестраиваемого генератора. После этого с помощью переменного резистора выравнивают частоты между перестраиваемым и опорным частотными генераторами, устанавливая соотношение периодов колебаний опорного и перестраиваемого генераторов согласно формуле: К1Т1=К2Т2,

где K1 - частотный коэффициент деления опорного частотного генератора;

T1 - период колебаний опорного частотного генератора;

К2 - частотный коэффициент деления перестраиваемого частотного генератора;

T2 - период колебаний перестраиваемого частотного генератора.

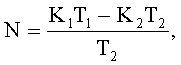

Затем в колебательный контур перестраиваемого генератора устанавливают емкостной датчик, на чистую поверхность которого наносят исследуемое работающее масло и регистрируют изменения частоты перестраиваемого частотного генератора вследствие изменения электрической емкости датчика. В отличие от способа по прототипу оценку технического состояния и остаточного ресурса масла осуществляют по отклонению частоты импульсов перестраиваемого частотного генератора от эталонного значения полученного для неработавшего масла, используя для сравнения условный показатель импульсов, соответствующий формуле:

,

,

где K1 - частотный коэффициент деления опорного частотного генератора;

T1 - период колебаний опорного частотного генератора;

К2 - частотный коэффициент деления перестраиваемого частотного генератора;

Т2 - период колебаний перестраиваемого частотного генератора.

При отрицательном значении условного показателя импульсов делают заключение о наличии в работающем масле топлива или масла низшей функциональной группы. При положительном росте значений условного показателя импульсов в процессе последовательных измерений во времени с постепенной их стабилизацией судят о наличии воды в масле или взвешенных примесей. При неизменяемом положительном значении условного показателя импульсов при последовательных измерениях во времени судят о присутствии в исследуемом масле продуктов износа, окисления или наличии в исследуемом масле масла более высокой функциональной группы. Пригодным к эксплуатации считают работающее масло с неизменяемым положительным значением условного показателя импульсов, величина которого ниже браковочного значения, полученного для максимально загрязненного работающего масла.

Способ диагностики агрегатов машин по параметрам работающего масла в отличие от прототипа позволяет по условному показателю импульсов осуществлять качественный состав исследуемого масла. Это в свою очередь повысит точность оценки технического состояния машин.

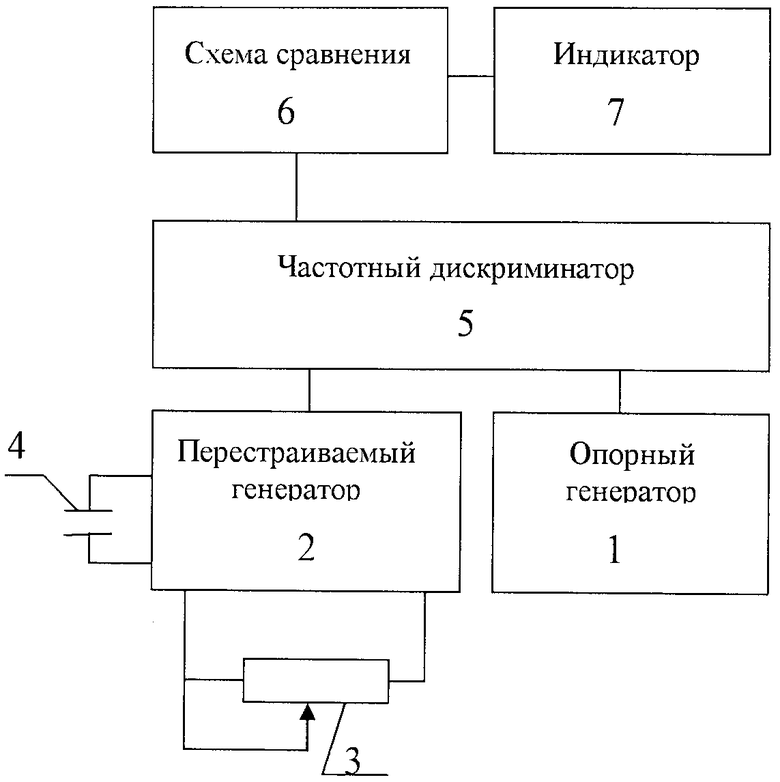

Способ такой оценки загрязненности смазочного масла может быть осуществлен с помощью прибора, представленного на чертеже. Прибор состоит из опорного генератора 1 с частотозадающей цепью и периодом T1, перестраиваемого генератора 2 с емкостным датчиком 4 в частотозадающей цепи и периодом Т2, переменного резистора 3, двухканального делителя частоты (частотного дискриминатора) 5, схемы сравнения (счетчика импульсов) 6 с выходом на семисегментный двухразрядный индикатор 7.

Осуществление способа показано на конкретном примере. Способ осуществляется следующим образом. Допустим, опорный генератор вырабатывает импульсы с частотой ~ 100 кГц, которые подаются на делитель 5 с коэффициентом деления 60, а с него на схему сравнения, куда также поступает последовательность импульсов с частотой, поделенной например на 256 вторым каналом делителя с перестраиваемого генератора (возможны и иные значения коэффициентов деления). Частота колебаний на выходе перестраиваемого генератора зависит от величины емкости измерительного конденсатора (емкостного датчика 4), который включен в колебательный контур, и определяет частоту T2 перестраиваемого генератора 2:

Т2=КРС,

где Р - сопротивление переменного резистора 3;

С - емкость датчика 4;

К - коэффициент пропорциональности.

Конструкция емкостного датчика 4 представляет собой плоский конденсатор, емкость которого определяется значением диэлектрической проницаемости среды, окружающей обкладки датчика. Емкость конденсатора определяется:

С=С0+К·ε,

где С0 - начальная емкость «сухого» датчика;

ε - диэлектрическая проницаемость среды;

К - коэффициент пропорциональности, зависящий от конструктивного исполнения конденсатора.

Схема сравнения для приведенного примера вырабатывает положительный сигнал в случае, когда 60Т1>256Т2, и отрицательный при условии 60Т1<256Т2. Количество импульсов в пачке вырабатываемых схемой сравнения равно:

.

.

Величина N является значением условного показателя качества масла и отображается на индикаторе 7 с помощью светодиодных индикаторов, подключенных к выходу счетчика схемы сравнения 6.

На поверхность чистого датчика 4 наносится несколько капель эталонного «чистого» масла. На схему сравнения производится подача напряжения от блока питания. С помощью ручки переменного резистора 3 устанавливается соотношение периодов опорного 1 и перестраиваемого 2 генераторов в соответствии с выражением 60Т1=256T2 таким образом, чтобы на индикаторе высвечивалось нулевое значение. Затем на очищенный датчик 4 наносится исследуемое работающее масло. В зависимости от изменения его диэлектрической проницаемости, по отношению к эталонному маслу, изменяется период следования импульсов перестраиваемого генератора. С выхода схемы сравнения 6 на счетчик подается пачка импульсов, количество которых определяется величиной изменения диэлектрической проницаемости «рабочего» масла. На индикаторе 7 высвечивается значение условного показателя качества.

В зависимости от значения измеряемого условного показателя качества масло, подвергаемое анализу, можно отнести к одной из четырех групп, отличающихся наличием и концентрацией различных примесей.

1 группа - масло с допустимым содержанием примесей, годное к эксплуатации. На индикаторе положительное отклонение показателей относительно эталонного, но менее значения браковочного показателя, полученного для максимально загрязненного масла, величина этого показателя устанавливается либо лабораторным путем аналогичного исследуемому работающему маслу, либо по величине среднеквадратичного отклонения от модального значения экспериментальной выборки массового отбора проб в процессе эксплуатации машин. В данную группу примесей входят кислоты, продукты окисления и продукты сгорания.

2 группа - масло, непригодное для эксплуатации, с содержанием механических примесей. Повышенное содержание допустимых примесей в виде продуктов окисления и элементов сгорания либо наличие недопустимых примесей в виде металлических частиц износа. На индикаторе устанавливается неизменяемое во времени положительное отклонение показателя относительно эталонного, которое превышает величину браковочного значения.

3 группа - масло, непригодное для эксплуатации с содержанием топлива. На индикаторе отрицательное отклонение показаний относительно эталонного продукта. Так как диэлектрическая проницаемость зависит от молекулярного строения исследуемой среды, то почти при всех химических реакциях, ведущих к изменению положения связей, изменяется также и диэлектрическая проницаемость. Диэлектрическая проницаемость углеводородного топлива (бензинов, дизельного топлива) ниже диэлектрической проницаемости смазочных масел, поэтому разбавление масла топливом приведет к изменению диэлектрической проницаемости полученной смеси в сторону уменьшения, что в свою очередь выразится отрицательным показателем по отношению к эталонному маслу.

4 группа - масло, непригодное для эксплуатации, с содержанием воды и взвешенных примесей. На индикаторе наблюдаются изменения значений во времени с постепенной их стабилизацией в диапазоне значений, превышающих браковочные показатели, т.е. происходит дрейф значений в положительной области.

Каждая группа условных показателей качества масла способна обобщенно (интегрально по суммарным показателям) диагностировать технические состояния агрегатов машин с замкнутой системой смазки. Первая группа значений характеризует работоспособное состояние масла при условии исправности агрегата. Вторая группа выявляет такие неисправности, как негерметичность агрегатов (утечки масла, неработоспособность сапунов, манжет, сальников и т.п.), неработоспособность систем очистки масла, износы деталей и узлов, выполненных из металла. Третья группа выявляет неисправности системы питания в силовых энергетических агрегатах, например, двигателях внутреннего сгорания. Четвертая группа условных показателей диагностирует негерметичность агрегатов, т.к. вода может поступать из окружающей среды, а также выявляет наличие воды и антифризов, попадающих в систему смазки силовых энергетических агрегатов из их неисправных систем охлаждения. Наличие комплексных примесей, приводящих к деградации работающего масла, проявляется, чаще всего в виде одного максимального преобладающего значения, которое служит сигналом к остановке агрегата и проведению углубленной диагностики методами физико-химического анализа масла и инструментального контроля. Такой способ диагностики позволяет контролировать качественные свойства работающего масла и оценивать технические состояния узлов и деталей агрегатов машин в процессе эксплуатации. Кроме того, регулярная подконтрольная работа агрегатов позволяет путем известных методов расчета прогнозировать их остаточный ресурс.

Оценка загрязненности смазочного масла может быть выполнена на приборе при проведении экспресс-анализа качества моторных, трансмиссионных, гидравлических и других масел в лабораторных, цеховых и полевых условиях. Прибор может быть применен в службах автосервиса, автотранспортных предприятий, а также у автолюбителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ ПРИМЕСЕЙ В РАБОТАЮЩЕМ МАСЛЕ И ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЕГО ЗАГРЯЗНЕННОСТИ ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ МАШИН | 2012 |

|

RU2519520C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА ТРИБОСИСТЕМ МЕХАНИЗМОВ И МАШИН, ИСПОЛЬЗУЮЩИХ ТЕХНОЛОГИЧЕСКИЕ ЖИДКОСТИ | 2006 |

|

RU2322660C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СМАЗОЧНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2570101C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2315975C1 |

| СПОСОБ АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2012 |

|

RU2498269C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЛОКАЛЬНОГО ТРИБОУЗЛА, РАБОТАЮЩЕГО В ПОТОКЕ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ | 2009 |

|

RU2413200C1 |

| СПОСОБ АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2015 |

|

RU2583351C1 |

| УСТРОЙСТВО АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2015 |

|

RU2583344C1 |

| УСТРОЙСТВО АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2012 |

|

RU2516200C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2310187C1 |

Изобретение относится к технической диагностике агрегатов машин, имеющих замкнутую систему смазки, и предназначено для анализа содержания продуктов загрязнения в работающем масле и экспресс-диагностики технического состояния машин. Технический результат достигается определением изменения электрической емкости датчика в зависимости от степени и качества загрязнения работающего масла. Изменение регистрируют частотным методом, вместе с тем степень и качество загрязнений работающего масла определяют по отклонению частоты импульсов перестраиваемого генератора от эталонного значения, полученного для неработавшего масла. Сравнение осуществляют по условному показателю импульсов, определяемому по формуле

, где K1 - частотный коэффициент деления опорного частотного генератора; T1 - период колебаний опорного частотного генератора; К2 - частотный коэффициент деления перестраиваемого частотного генератора; Т2 - период колебаний перестраиваемого частотного генератора. Изобретение обеспечивает выявление конкретных примесей в исследуемом масле, повышает точность и достоверность оценки технического состояния машин. 1 ил.

, где K1 - частотный коэффициент деления опорного частотного генератора; T1 - период колебаний опорного частотного генератора; К2 - частотный коэффициент деления перестраиваемого частотного генератора; Т2 - период колебаний перестраиваемого частотного генератора. Изобретение обеспечивает выявление конкретных примесей в исследуемом масле, повышает точность и достоверность оценки технического состояния машин. 1 ил.

Способ диагностики агрегатов машин по параметрам работающего масла, согласно которому определяют изменение электрической емкости датчика в зависимости от степени загрязнения работающего масла, сравнивают параметры исследуемого работающего масла с эталонным значением, полученным для неработавшего и браковочного значения максимально загрязненного масла, и при наличии отклонения по полученному отклонению осуществляют оценку технического состояния и остаточный ресурс исследуемого агрегата, отличающийся тем, что изменение электрической емкости датчика определяют частотным методом по изменению частоты перестраиваемого генератора относительно частоты опорного генератора, для этого сначала на поверхность емкостного датчика наносят неработавшее масло и устанавливают датчик в колебательный контур перестраиваемого генератора, после этого с помощью переменного резистора выравнивают частоты между перестраиваемым и опорным частотными генераторами, устанавливая соотношение периодов колебаний опорного и перестраиваемого генераторов согласно формуле:

K1T1=K2T2,

где K1 - частотный коэффициент деления опорного частотного генератора;

T1 - период колебаний опорного частотного генератора;

K2 - частотный коэффициент деления перестраиваемого частотного генератора;

Т2 - период колебаний перестраиваемого частотного генератора, затем в колебательный контур перестраиваемого генератора устанавливают емкостной датчик, на чистую поверхность которого наносят исследуемое работающее масло, регистрируют изменения частоты перестраиваемого частотного генератора вследствие изменения электрической емкости датчика, а оценку технического состояния и остаточного ресурса масла осуществляют по отклонению частоты импульсов перестраиваемого частотного генератора от эталонного значения, полученного для неработавшего масла, используя для сравнения условный показатель импульсов, соответствующий формуле:

где K1 - частотный коэффициент деления опорного частотного генератора;

T1 - период колебаний опорного частотного генератора;

К2 - частотный коэффициент деления перестраиваемого частотного генератора;

Т2 - период колебаний перестраиваемого частотного генератора,

при этом при отрицательном значении условного показателя импульсов судят о наличии в работающем масле топлива или масла низшей функциональной группы, при положительном росте значений условного показателя импульсов в процессе последовательных измерений во времени с постепенной их стабилизацией судят о наличии воды в масле или взвешенных примесей, а при неизменяемом положительном значении условного показателя импульсов при последовательных измерениях во времени судят о присутствии в исследуемом масле продуктов износа, окисления или наличии в исследуемом масле масла более высокой функциональной группы, причем пригодным к эксплуатации считают работающее масло с положительным значением условного показателя импульсов, величина которого ниже браковочного значения, полученного для максимально загрязненного работающего масла.

| WO 9607094 A1, 07.03.1996 | |||

| US 4646070 A, 24.02.1987 | |||

| Способ измерения диэлектрической проницаемости жидкостей | 1989 |

|

SU1681279A1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ ТРАНСМИССИИ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2251674C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТИ ЖИДКИХ СРЕД | 1992 |

|

RU2046361C1 |

Авторы

Даты

2013-01-27—Публикация

2011-09-28—Подача