Изобретение относится к порошковой металлургии, а именно к производству материалов для магнитопроводов, работающих в переменных полях средней частоты.

В порошковой металлургии известно положительное влияние фосфора на магнитные свойства магнитомягких материалов на основе железа. Технология получения материалов системы Fe-P (А.П.Болшаченко и др. Отработка промышленной технологии изготовления металлокерамических магнитопроводов. - Порошковая металлургия, 1972, №12, с.38-41), наряду с другими технологическими параметрами, рассматривает атмосферу спекания: водород и конвертированный газ. Установлено, что наилучшими свойствами обладают материалы, спеченные в водороде при максимальной температуре (1250°С). Безусловно, такие материалы будут обладать хорошими свойствами, однако изготовление их требует больших материальных и энергетических затрат. Так материалы, имеющие наилучшие магнитные и механические свойства, получали следующим образом: после смешивания порошков железа и феррофосфора, смесь прессовали и спекали в атмосфере водорода при 900°С в течение 2 часов. После спекания образцы вторично прессовали и отжигали при температуре 1250°С в течение 4 часов в атмосфере водорода. Альтернативно в работе предлагался другой технологический вариант: спекание в водороде при 1170°С в течение 4 часов. Служебные характеристики такого материала несколько хуже, чем по предыдущему технологическому режиму, но значительно дешевле. Для обеих технологий имеется один существенный недостаток - водород, как атмосфера спекания, является дорогой и взрывоопасной, что требует строгого соблюдения техники безопасности.

Для замены дорогостоящей атмосферы спекания на более дешевую и безопасную известен способ получения магнитомягкого материала, включающий смешивание порошков железа (90-94 мас.%) и феррофосфора (6-10 мас.%) с содержанием фосфора 10-13 мас.%, их прессование и спекание в атмосфере азота (Патент РФ №2040810, МПК6 H01F 1/22, B22F 3/12, дата подачи 1992.08.27, дата опубликования 1995.07.25).

Сравнительный анализ физических свойств материалов системы Fe-P в концентрационной области (до 1,3)%Р, спеченных в водороде и азотном газе (96-95%N2+4-5%H2) показал, что свойства материалов, спеченных в азотном газе в области концентраций фосфора 0,8-1,3% не хуже, чем спеченных в водороде при тех же условиях.

Известен способ получения магнитомягкого материала, включающий смешивание порошков железа и феррофосфора, прессование, спекание полученной прессовки в азотном газе циклическим методом путем чередования отжига и охлаждения (Патент РФ №2296382, МПК H01F 1/22, B22F 3/12, дата подачи 20.07.2005, дата опубликования 27.03.2007 - прототип). Исследования физических свойств материалов системы Fe-P после циклической обработки в атмосфере азотного газа путем чередования отжига при температуре 1000-1100°С и охлаждения с печью показали, что свойства материалов в концентрационной области (0,8-1,5)%Р, спеченных в азотном газе, улучшаются по сравнению с материалами без фосфора или спеченных в водороде при тех же условиях. Было показано, что удельное электросопротивление линейно зависит от концентрации фосфора и составляет 30-40·10-8 Ом·м при 1,5% фосфора.

Недостатком известных решений является то, что получаемые материалы могут быть использованы только в переменных полях до 50 Гц.

Задачей представленного технического решения является создание порошкового магнитомягкого материала, пригодного для работы в переменных электромагнитных полях средних частот, т.е. более 50 Гц, за счет повышения удельного электросопротивления при удовлетворительных характеристиках по намагниченности и коэрцитивной силе.

Техническим результатом заявляемого изобретения является увеличение удельного электросопротивления и, как следствие, уменьшение потерь на вихревые токи, при удовлетворительной коэрцитивной силе и намагниченности за счет комплексного легирования железа кремнием и фосфором.

Указанный технический результат достигается тем, что в способе получения магнитомягкого материала для изготовления магнитопроводов переменного тока средней частоты, включающем приготовление шихты, содержащей порошки железа и феррофосфора, прессование и спекание в атмосфере азотного газа циклическим методом путем чередования отжига и охлаждения, согласно изобретению в шихту дополнительно 3-7 мас.% порошка кремния, порошок феррофосфора вводят в шихту в количестве, обеспечивающем содержание фосфора в шихте не более 0,5 мас.%, а перед спеканием материал подвергают по меньшей мере одной операции отжига при температуре 1100-1300°С с последующим охлаждением.

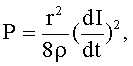

Для использования материалов в переменных электромагнитных полях частотой выше 50 Гц необходимо повышение удельного электросопротивления, так как потери мощности в единице объема Р при перемагничивании материала dI/dt составляют:

где r - радиус окружности частиц материала, ρ - удельное электросопротивление образца. Из формулы видно, что потери на перемагничивание тем меньше, чем больше удельное электросопротивление. Установлено, что для повышения удельного электросопротивления магнитомягкого материала необходимо легирование железа кремнием. Однако такой материал невозможно спекать в азотном газе, так как из-за растворимости азота в железе и образования нитридов на поверхности частиц кремния значительно повышается коэрцитивная сила. Для блокирования растворимости азота и образования нитридов применяли легирование материала феррофосфором. Исследование служебных характеристик материалов на основе железа, легированного фосфором и кремнием и спеченного в азотном газе ((95-96)% N2+(5-4)% Н2), показало, что оптимальным диапазоном концентраций кремния является 3-7 мас.%, а фосфора - не более 0,5 мас.%.

где r - радиус окружности частиц материала, ρ - удельное электросопротивление образца. Из формулы видно, что потери на перемагничивание тем меньше, чем больше удельное электросопротивление. Установлено, что для повышения удельного электросопротивления магнитомягкого материала необходимо легирование железа кремнием. Однако такой материал невозможно спекать в азотном газе, так как из-за растворимости азота в железе и образования нитридов на поверхности частиц кремния значительно повышается коэрцитивная сила. Для блокирования растворимости азота и образования нитридов применяли легирование материала феррофосфором. Исследование служебных характеристик материалов на основе железа, легированного фосфором и кремнием и спеченного в азотном газе ((95-96)% N2+(5-4)% Н2), показало, что оптимальным диапазоном концентраций кремния является 3-7 мас.%, а фосфора - не более 0,5 мас.%.

Пример 1. Смесь порошков железа марки ПЖР 3 или ПЖВ 3, феррофосфора (содержание фосфора 12-15 мас.%) и технического монокремния марки Kp1 смешивали в течение 1,5 ч. Процентное содержание фосфора в образцах составляло 0,5 мас.%, а кремния - 7,0 мас.%. Прессование проводили в твердосплавной пресс-форме при односторонней нагрузке 600 МПа. После прессования образцы спекали при 1300°С в течение 3 ч. Результаты сравнительного анализа материалов Fe-0,5%P с добавкой кремния и без него представлен в таблице 1.

Как видно из таблицы, добавка кремния уменьшает коэрцитивную силу (Не) и увеличивает удельное электросопротивление (ρ) более, чем в 5 раз.

Пример 2. Смесь порошков железа марки ПЖР 3, феррофосфора (содержание фосфора 12-15 мас.%) и технического монокремния марки Kp1 смешивали в течение 1,5 ч. Процентное содержание фосфора в образцах составляло 0,5 мас.% и 1,0 мас.%, а кремния 7 мас.%. Прессование проводили в твердосплавной пресс-форме при односторонней нагрузке 600 МПа. После прессования образцы спекали при температурах 1100, 1200 и 1300°С в течение 3 ч. Результаты сравнительного анализа коэрцитивной силы материалов, спеченных при различных температурах с различным содержанием фосфора, представлены в таблице 2.

Как видно из таблицы, температура спекания уменьшает коэрцитивную силу порошковых материалов системы Fe-7%Si при добавке фосфора 0,5-1 мас.%. Минимальная коэрцитивная сила у материалов с добавкой 0,5 мас.% Р.

Пример 3. Смесь порошков железа, феррофосфора (содержание фосфора 12-15 вес.%) и технического монокремния марки Kp1 смешивали в течение 1,5 ч. Процентное содержание фосфора составляло 0,5 мас.%, а кремний варьировали в пределах 3,0-7,0 мас.%. Прессование проводили в твердосплавной пресс-форме при односторонней нагрузке 700 МПа. После прессования образцы спекали при температуре 1100°С циклическим методом: отжиг в течение 3 ч с последующим охлаждением, с повторением цикла еще 2 раза. После каждого отжига измеряли свойства полученных материалов. Результаты сравнительного анализа физических свойств материалов, спеченных циклическим методом, представлены в таблице 3.

Как видно из таблицы, после первого отжига при 1100°С у материала с 7,0 мас.% кремния коэрцитивная сила меньше, чем без кремния, а удельное электросопротивление выше более чем в 5 раз. Каждый отжиг улучшает свойства магнитомягкого материала, увеличивая удельное электросопротивление и уменьшая коэрцитивную силу. Установлено, что растворение кремния или других элементов в железе зависит от концентрации легирующего элемента, от температуры или длительности отжига. Поэтому первый отжиг улучшил только свойства материала с 7,0 мас.% кремния.

Второй отжиг улучшил свойства материала, легированного 3,0 мас.% кремния и более, а третий отжиг улучшил свойства материалов по сравнению со свойствами после второго отжига. Количество отжигов зависит от баланса экономической необходимости и требуемых служебных характеристик. Как показано в таблице 3, процентное содержание кремния пропорционально уменьшает коэрцитивную силу, но при этом уменьшается намагниченность насыщения Ms (таблица 4), что отрицательно сказывается на служебных характеристиках материала. Поэтому содержание более 7,0 мас.% Si в материале нецелесообразно, так как уже при 8 мас.% Si намагниченность насыщения меньше 100·104 А/м.

Сравнительный анализ свойств материалов, выполненный по заявляемому техническому решению, и свойств материалов, полученных по технологическим параметрам прототипа, представлен в таблице 5. Сравнительный анализ показал, что коэрцитивная сила материалов с добавкой 3,0-7,0 мас.% Si заявляемого патента несколько выше, чем в прототипе. При этом удельное электросопротивление заявляемого изобретения в 3-4 раза больше, чем у материалов прототипа. С учетом экономической целесообразности заявляемое техническое решение имеет преимущества перед прототипом.

Таким образом, из представленных таблиц можно вывести следующие положения: 1) легирование материала кремнием значительно увеличивает удельное электросопротивление, что делает его перспективным для работы в переменных полях средних частот; 2) для спекания материалов в азотном газе достаточно легировать их не более 0,5 мас.% Р; при большей концентрации фосфора служебные характеристики материалов ухудшаются; 3) увеличение температуры спекания уменьшает коэрцитивную силу, что является положительным фактором, однако уменьшается электросопротивление и увеличиваются энергозатраты, поэтому заявляемый температурный интервал 1100-1300°С является оптимальным; 4) концентрация кремния в заявляемом изобретении должна поддерживаться в пределах 3,0-7,0 мас.%. При меньшей концентрации удельное электросопротивление не более чем в прототипе, а при большей концентрации намагниченность насыщения становится меньше 100·104 А/м; 5); количество циклических отжигов в азотном газе улучшает все служебные свойства материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2005 |

|

RU2296382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2013 |

|

RU2547378C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА ДЛЯ МАГНИТОПРОВОДОВ РЕЛЕ | 2013 |

|

RU2553134C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТО-МЯГКОГО МАТЕРИАЛА | 1992 |

|

RU2040810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

Изобретение относится к порошковой металлургии, в частности к получению магнитомягких материалов. Может использоваться для производства магнитопроводов, работающих в переменных полях средней частоты. Готовят шихту, содержащую 3-7 мас.% порошка кремния, порошок феррофосфора в количестве, обеспечивающем содержание фосфора в шихте не более 0,5 мас.%, и порошок железа в качестве основы. Полученную смесь прессуют, подвергают, по меньшей мере, одной операции отжига при температуре 1100-1300°С последующим охлаждением и спекают в атмосфере азотного газа циклическим методом путем чередования отжига и охлаждения до достижения необходимых магнитных свойств. Полученный материал обладает высоким удельным электросопротивлением и низкими потерями на вихревые токи при удовлетворительной коэрцитивной силе и намагниченности. 5 табл.

Способ получения магнитомягкого материала для изготовления магнитопроводов переменного тока средней частоты, включающий приготовление шихты, содержащей порошки железа и феррофосфора, прессование и спекание в атмосфере азотного газа циклическим методом путем чередования отжига и охлаждения, отличающийся тем, что в шихту дополнительно вводят 3-7 мас.% порошка кремния, порошок феррофосфора вводят в шихту в количестве, обеспечивающем содержание фосфора в шихте не более 0,5 мас.%, а перед спеканием материал подвергают по меньшей мере одной операции отжига при температуре 1100-1300°С с последующим охлаждением.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2005 |

|

RU2296382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТО-МЯГКОГО МАТЕРИАЛА | 1992 |

|

RU2040810C1 |

| Способ изготовления спеченного магнитопровода | 1981 |

|

SU986596A1 |

| US 4236945 А, 02.12.1980 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2011-02-27—Публикация

2009-06-01—Подача