Изобретение относится к области порошковой металлургии, в частности к способам получения изделий на основе железного порошка, и может быть использовано при изготовлении средне- и тяжелонагруженных конструкционных деталей, испытывающих динамические и истирающие нагрузки.

Известен способ получения фосфорсодержащего порошкового материала на железной основе, который заключается в следующем: приготовление порошковой шихты, содержащей, масс.%: 0,35 фосфора, 0,15 углерода, 2 меди, 2 никеля, 1 кремния и 0,5 молибдена; статическое холодное прессование, нагрев заготовок в защитной среде и горячая ковка. Недостатками данного способа является низкий уровень показателей межчастичного сращивания (когезии между частицами порошка основы) у полученного материала и использование дорогостоящих легирующих элементов - меди, никеля, молибдена, а также кремния, обладающего высоким сродством к кислороду и вызывающим необходимость применения остроосушенного защитного газа при выполнении операций, связанных с высокотемпературным нагревом. [Mehta, Yashwant; Trivedi, Shefali; Chandra, K.; Mishra, P. Effect of carbon on corrosion resistance of powder-processed Fe - 0,35%P alloys //. Bulletin of Materials Science, - August 2010, Vol.33. -, №4. -P.501-508].

Известен также способ получения порошкового материала на железной основе, который заключается в следующем: приготовление порошковой шихты с содержанием фосфора 0,2-0,6 масс.%, статическое холодное прессование, спекание в течение 1 часа при 1200°C и горячая штамповка (ГШ). Недостатками данного способа являются низкие показатели механических свойств [Дорофеев Ю.Г., Мариненко Л.Г., Устименко В.И. Конструкционные порошковые материалы и изделия. - М.: Металлургия, 1986. - 144 с.].

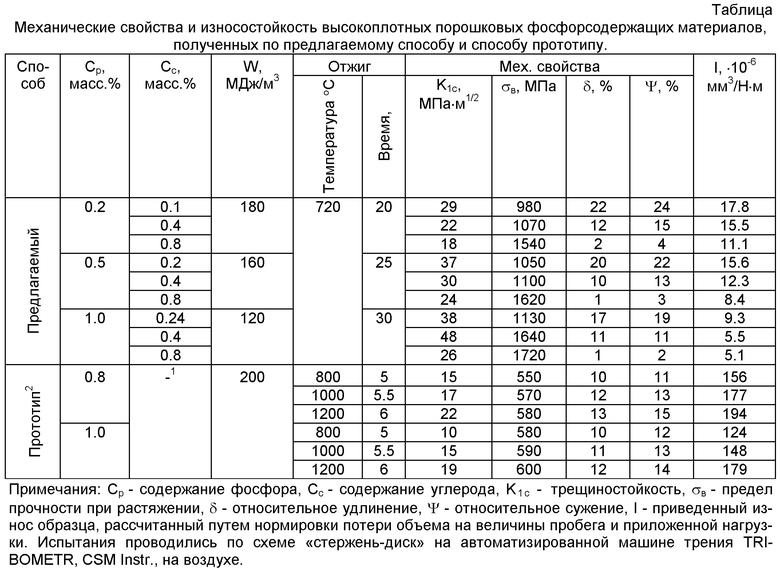

Наиболее близким по технической сущности к предлагаемому является способ получения высокоплотного фосфорсодержащего порошкового материала, который заключается в следующем: приготовление шихты на основе железного порошка с добавкой 0,8-1,0 масс.% фосфора в виде феррофосфора, статическое холодное прессование заготовок пористостью 25%, нагрев заготовок в защитной среде при 800-1200°C, горячая штамповка при значении приведенной работы уплотнения W=200 МДж/м3, гомогенизирующий отжиг при 800-1200°C в течение 5-6 часов. Недостатками данного способа являются низкий уровень показателей межчастичного сращивания, механических свойств и износостойкости (табл.) [Гасанов Б.Г. Получение динамическим горячим прессованием порошковых Fe-P магнитомягких материалов // Исследования в области физики резания, трения и износа. Труды Новочеркасского ордена Трудового Красного Знамени политехнического института имени Серго Орджоникидзе, Новочеркасск: РИО НПИ. - 1975. - Т.309. - Вып.1. - С.86-90] (Прототип).

Задачей изобретения является улучшение качества межчастичного сращивания, повышение механических свойств и износостойкости порошкового фосфорсодержащего материала на основе железа, что обеспечивает возможность его использования при изготовлении средне- и тяжелонагруженных конструкционных деталей, испытывающих динамические и истирающие нагрузки.

Техническим результатом является улучшение качества межчастичного сращивания, повышение трещиностойкости, прочности, пластичности и износостойкости, а также снижение энергетических затрат при горячей штамповке.

Указанный технический результат достигается тем, что в способе получения высокоплотного износостойкого порошкового фосфорсодержащего материала на основе железа, включающем приготовление шихты на основе железного порошка с добавкой фосфора до 1,0 масс.% в виде феррофосфора, статическое холодное прессование пористых заготовок, нагрев в защитной среде, горячую штамповку и гомогенизирующий отжиг, согласно изобретению в шихту дополнительно вводят 0,1-0,8 масс.% углерода, преддеформационный нагрев проводят при температурах и продолжительности, обеспечивающих образование жидкой фазы, горячую штамповку осуществляют при значениях приведенной работы уплотнения 120-180 МДж/м3, гомогенизирующий отжиг - при 710-730°C в течение 20-30 ч, после которого проводят термическую обработку. Преддеформационный нагрев ведут при температуре 1150-1250°C. Продолжительность нагрева выбирают из расчета 45-60 с/1 мм наименьшего поперечного размера заготовки. Термическую обработку проводят путем закалки с 830-860°C и низкого отпуска при температуре 170-200°C в течение 1-1,5 ч.

Легирование фосфором и углеродом обеспечивает возможность формирования легкоплавкой тройной эвтектики Fe-P-C и образование в объеме заготовки жидкой фазы в процессе преддеформационного нагрева. Фосфор и углерод способствуют рафинированию поверхностей частиц железного порошка от оксидных пленок. Углерод уменьшает охрупчивающее влияние фосфора по механизму конкурентной зернограничной сегрегации. Введение легирующих добавок в количестве, отличном от указанных интервалов, не позволяет достигать оптимального уровня механических свойств и износостойкости, при одновременном снижении энергетических затрат на горячее доуплотнение. Проведение горячей штамповки в присутствии жидкой фазы при значениях приведенной работы уплотнения 120-180 МДж/м3 позволяет достигать высокой плотности материала при минимальных энергозатратах. При значении приведенной работы уплотнения меньше, чем 120 МДж/м3 материал недоуплотняется, что обусловливает низкие показатели механических свойств и износостойкости. Увеличение значений приведенной работы уплотнения свыше 180 МДж/м3 не способствует повышению механических свойств материала, однако, приводит к перерасходу затрачиваемой энергии. Отжиг при 710-730°C в течение 20-30 ч обусловливает диффузионное перераспределение фосфора, при этом эвтектическая сетка по границам зерен распадается, что снижает проявление охрупчивающего эффекта фосфидов. Термическая обработка, являющаяся заключительным этапом предлагаемого способа получения высокоплотного порошкового фосфорсодержащего материала, обеспечивает окончательное формирование его структуры и свойств. Формирующаяся при этом структура бейнито-мартенсита с равномерно распределенными включениями фосфидов обусловливает оптимальное сочетание механических характеристик и износостойкости. Температурные и временные параметры диффузионного отжига и последующей термической обработки установлены экспериментально. Совместное протекание описанных процессов обеспечивает решение технической задачи изобретения.

Пример.

В шихту на основе восстановленного железного порошка ПЖВ 2.160.26 вводят добавки измельченного феррофосфора ФФ16 ТУ 14-5-72-76 и карандашного графита ГК-1 ГОСТ 4404-78. Затем проводят статическое холодное прессование (СХП) при давлении 500 МПа. В результате получают заготовки призматических образцов размером 10×10×55 и пористостью 20-22%. Горячую штамповку пористых заготовок, проводят на копре с массой бабы 50 кг. Перед горячей штамповкой заготовки нагревают в камерной электропечи периодического действия с силитовыми нагревателями. Образцы закладывают в контейнер из жаропрочной стали 10Х23Н18 (ГОСТ 5632-72), который помещают в рабочее пространство печи и продувают защитным газом - диссоциированным аммиаком. Выдержка заготовок в печи при температуре 1200°C составляет 10 минут.

Материал контртела - сталь 100X6. Испытания позволяют использовать модель Герца, они соответствуют международным стандартам ASTM G99-949, DIN 50324.

1* - при испытании образцов в соответствии с технологией способа-прототипа углерод в шихту не вводили. Наличие углерода в составе материала определяется его содержанием в исходном железном порошке в виде примеси.

2* - материал, полученный по способу прототипу, термической обработке не подвергался, что обусловлено отсутствием углерода в его составе.

После нагрева заготовку помещают в пресс-форму для ГШ и осуществляют уплотнение. Продолжительность переноса заготовки из печи в матрицу составляет 2…3 с, при этом температура снижается не более, чем на 20°C. После горячей штамповки образцы подвергают гомогенизирующему отжигу при 720°C в течение 25 ч и термической обработке, которая заключается в закалке с 850°C и низком отпуске (180°C, 1 ч). Значения показателей механических свойств и износостойкости полученных образцов приведены в таблице.

Анализ результатов определения механических свойств и износостойкости, представленных в таблице, показывает, что получение высокоплотного износостойкого порошкового фосфорсодержащего материала на основе железа по предлагаемому способу обеспечивает улучшение качества межчастичного сращивания, о чем свидетельствует повышение абсолютных значений трещиностойкости. Получение материала по предлагаемому способу ведет к повышению прочности, пластичности и износостойкости, а также к снижению энергетических затрат на уплотнение при горячей штамповке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ФРИКЦИОННОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2564654C1 |

| Способ получения высокоплотного порошкового азотсодержащего материала на основе железа | 2024 |

|

RU2832993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ДИСКОВ | 1991 |

|

RU2026155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения изделий на основе железного порошка, и может быть использовано при изготовлении средне- и тяжелонагруженных конструкционных деталей, испытывающих динамические и истирающие нагрузки. В способе получения высокоплотного износостойкого порошкового фосфорсодержащего материала на основе железа, включающем приготовление шихты на основе железного порошка с добавкой фосфора до 1 масс.% в виде феррофосфора, статическое холодное прессование с получением пористых заготовок, нагрев в защитной среде, горячую штамповку и гомогенизирующий отжиг, в шихту дополнительно вводят 0,1-0,8 масс.% углерода. Преддеформационный нагрев пористых заготовок проводят при температуре и продолжительности, обеспечивающих образование жидкой фазы, горячую штамповку осуществляют при значениях приведенной работы уплотнения 120-180 МДж/м3. Гомогенизирующий отжиг ведут при 710-730°C в течение 20-30 ч, после которого проводят термическую обработку. Повышаются трещиностойкость, прочность, пластичность и износостойкость, а также снижаются энергетические затраты при горячей штамповке. 2 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения высокоплотного износостойкого порошкового фосфорсодержащего материала на основе железа, включающий приготовление шихты на основе железного порошка с добавкой фосфора до 1 мас.% в виде феррофосфора, статическое холодное прессование с получением пористых заготовок, нагрев в защитной среде, горячую штамповку и гомогенизирующий отжиг, отличающийся тем, что в шихту дополнительно вводят 0,1-0,8 мас.% углерода, преддеформационный нагрев пористых заготовок проводят при температуре и продолжительности, обеспечивающих образование жидкой фазы, горячую штамповку осуществляют при значениях приведенной работы уплотнения 120-180 МДж/м3, а гомогенизирующий отжиг ведут при 710-730°C в течение 20-30 ч, после которого проводят термическую обработку.

2. Способ по п.1, отличающийся тем, что преддеформационный нагрев ведут при температуре 1150-1250°C в течение времени, определяемом из расчета 45-60 с/1 мм наименьшего поперечного размера заготовки.

3. Способ по п.1, отличающийся тем, что термическую обработку проводят путем закалки с 830-860°C и низкого отпуска при температуре 170-200°C в течение 1-1,5 ч.

| ГАСАНОВ Б.Г | |||

| Получение динамическим горячим прессованием порошковых Fe-P магнитомягких материалов | |||

| Исследования в области физики резания, трения и износа | |||

| Труды Новочеркасского ордена Трудового Красного Знамени политехнического института имени Серго Орджоникидзе | |||

| - Новочеркасск, РИО НПИ, 1975, т.309, вып.1, с.86-90 | |||

| Способ получения конструкционной порошковой стали | 1991 |

|

SU1803264A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ПОРОШКОВОЙ СТАЛИ | 1995 |

|

RU2090309C1 |

| JP 59126753 A, 21.07.1984 | |||

| JP 4789837 B2, 12.10.2011. | |||

Авторы

Даты

2013-10-10—Публикация

2012-08-09—Подача