Изобретение относится к порошковой металлургии, а именно к производству материалов для магнитопроводов электромагнитных реле, в частности реле железнодорожной автоматики и телемеханики.

Известно положительное влияние фосфора на магнитомягкие свойства порошковых материалов на основе железа. Для получения порошка с равномерно распределенным в нем фосфором используют водный раствор диаммонийфосфата, при разложении которого во время термической обработки порошка образуется фосфор за счет восстановления водородом (Влияние добавок фосфора на магнитные свойства изделий из железного порошка. О.А. Понасюк, И.Д. Радомысельский. - Порошковая металлургия, 1973, N 3, с.23-26.) Недостатком описанных технологий является то, что осушенный водород является дорогостоящей и взрывоопасной атмосферой.

Известен способ получения магнитомягкого материала, включающий смешивание порошков железа (90-94 мас.%) и феррофосфора (6-10 мас.%) с содержанием фосфора (10-13 мас.%), их прессование и спекание в атмосфере азота (Патент RU №2040810). Сравнительный анализ физических свойств материалов системы Fe-P в концентрационной области до 1,3 мас.% фосфора, спеченных в водороде и азотном газе (96-95%)N2+(4-5)%H2, показал, что свойства материалов, спеченных в азотном газе в области концентраций фосфора 0,8-1,3%, не хуже, чем спеченных в водороде при тех же условиях. Однако полученные значения магнитных свойств (коэрцитивная сила Hc, равная примерно 200 А/м) далеки от значений, необходимых для магнитопровода электромагнитных реле железнодорожной автоматики и телемеханики.

Необходимо, чтобы коэрцитивная сила Hc была не более 40 А/м, магнитная проницаемость не менее 10000, индукция насыщения не менее 1,2 Тл, при плотности материала не менее 7,0 г/см3 .

Известен способ получения магнитомягкого материала, включающий смешивание порошков железа и феррофосфора, прессование, спекание в азотном газе и охлаждение, при этом спекание осуществляют циклическим методом путем чередования спекания и охлаждения при температуре спекания 1000-1100°C. Спекание проводят циклическим методом, включающим 2 ч спекания - охлаждение и 2 ч спекания с последующим охлаждением с печью. Спекание проводят циклическим методом, включающим 2 ч спекания - охлаждение, 2 ч спекания - охлаждение и 4 ч спекания с последующим охлаждением с печью. Патент RU 2296382. Данное техническое решение принято в качестве прототипа.

Исследования физических свойств материалов системы Fe-P после циклической обработки в атмосфере азотного газа путем чередования отжига при температуре 1000-1100°C и охлаждения с печью показали, что свойства материалов в концентрационной области (0,8-1,5)% P, спеченных в азотном газе, улучшаются по сравнению с материалами без фосфора или спеченных в водороде при тех же условиях. Полученные удельное электросопротивление, равное (30-40)·10-8 Ом·м, коэрцитивная сила Hc равна примерно 100-105 А/м при 1,5% фосфора, значительно превышает необходимые параметры электромагнитных свойств материала магнитопровода электромагнитных реле железнодорожной автоматики и телемеханики.

Необходимо, чтобы коэрцитивная сила Hc была не более 40 А/м, магнитная проницаемость не менее 10000, индукция насыщения в пределах 1,2-1,4 Тл при плотности материала не менее 7,0 г/см3 .

Задачей представленного технического решения является создание порошкового магнитомягкого материала, пригодного для изготовления магнитопровода электромагнитных реле железнодорожной автоматики и телемеханики.

Техническим результатом заявляемого изобретения является снижение коэрцитивной силы, повышение магнитной проницаемости и индукции насыщения за счет создания равномерной зернистости материала и сфероидизации пор.

Указанный технический результат достигается способом получения магнитомягкого материала, включающим приготовление шихты, содержащей железо и фосфор, ее прессование, спекание и охлаждение, при этом спекание проводят в вакууме, 10-1-10-3 Па, при температуре 1320-1380°C, после чего проводят выдержку при указанной температуре в течение 1,5-2,5 часов и охлаждение до температуры 450-600°C, причем спекание, выдержку и охлаждение повторяют циклически с обеспечением получения требуемых характеристик магнитомягкого материала. Кроме этого, шихту готовят путем введения фосфора в порошок железа в виде 10% раствора ортофосфорной кислоты Н3РО4 в этиловом спирте или в виде порошка феррофосфора с обеспечением содержания фосфора в магнитомягком материале в количестве 0,5-1,5 мас. %, порошок железа и ортофосфорную кислоту (Н3РО4) перемешивают в течение 2,0-2.5 часов и проводят сушку смеси при температуре 90-120°C, порошки железа и феррофосфора с содержание фосфора 15 мас. %, полученного путем измельчения сплава, смешивают в смесителе в течение 1,5-2.0 часов, перед прессованием в шихту вводят 0,5-1,5 мас. % стеарата цинка, спекания проводят при нагреве со скоростью 100-250 град/час, порошок железа содержит углерода не более 0.03 мас. %, а кислорода не более 0,15 мас. %, прессование проводят при нагрузке (5-10) т/см, магнитомягкий материал имеет структуру феррита с размером зерна 70-210 мкм, по окончании циклического повторения спекания, выдержки и охлаждения проводят охлаждение до температуры окружающей среды со скоростью 20-100 град/ час, магнитомягкий материала имеет поры сфероидальной форму в количестве 6-10 об. %, магнитомягкий материал с плотностью не менее 7,0 г/см имеет коэрцитивную силу Hc не более 40 А/м, магнитную проницаемость не менее 10000 и индукцию насыщения не менее 1,2 Тл.

Помимо высокой магнитной проницаемости и малой коэрцитивной силы магнитомягкий материал магнитопровода электромагнитных реле железнодорожной автоматики и телемеханики должен обладать большой индукцией насыщения, т.е. пропускать максимальный магнитный поток через заданную площадь поперечного сечения магнитопровода. Основные требования к порошковым материалам, применяемым для изготовления магнитопровода реле, не должны быть по магнитным параметрам хуже, чем литейные материалы по коэрцитивной силе Hc была не более 60 А/м, магнитной проницаемости не менее 5000, индукции насыщения не менее 1,2 Тл. Выполнение этих требований позволяет уменьшить себестоимость изготовления реле.

В металловедении имеется такое понятие, как сфероидизация, процесс перехода кристаллов избыточной фазы в глобулярную (сферическую) форму, происходящий при относительно высоких температурах. Такой процесс сопровождается уменьшением межфазных границ и, следовательно, межфазной поверхностной энергии.

Аналогичный процесс происходит и в предлагаемом способе получения магнитомягкого материала, только избыточной «фазой» здесь являются поры.

В спеченных порошковых материалах на основе железа при температурах 800-1200°C поры имеют разветвленный характер. Такой характер пор приводит к значительному росту коэрцитивной силы и уменьшению индукции насыщения.

В спрессованном порошке железа, в процесс его нагрева до температуры 1360-1385°C в структуре спрессованного материала, имеющего пористость порядка 10-15 объем. %, происходят два процесса: сфероидизация и коагуляция пор. Поры постепенно принимают округлую форму. Это процесс сфероидизации. Первоначально, при прессовании, поры получаются очень мелкими, но при выдержке при температуре, близкой к температуре плавления железа, в течение 1,5-4,0 часов они укрупняются одни за счет других: количество пор уменьшается, а величина каждой из них становится больше. Это коагуляция.

Дисперсность феррита увеличивается, поры располагаются по границам зерен и внутри зерен феррита. При охлаждении такой структуры происходит релаксация внутренних напряжений в зернах феррита. При температуре 1360-1385°C, по диаграмме состояния, при содержании фосфора в пределах 0,6 мас. %. железофосфор, железо имеет γ-фазу и α-фазу (http://www.markmet.m/diagrammy-splavov/diagramma-sostoyaniya-sistemy-zhelezo-fosfor-fe-p). При этом все соединения железа с фосфором плавятся в температурном диапазоне 945-1365°C. Наиболее легкоплавкие эвтектики образуются в железе, имеющем γ-фазу при температурах 945-1150°C, растворимость фосфора в железе, имеющем γ-фазу, минимальная и не превышает 0,25-0,3% (ат.), тогда как в железе, имеющем α-фазу, она составляет 4,9% (ат.), при этом с повышением температуры доля железа, имеющего γ-фазу, резко уменьшается и при температуре 1385°C это доля близка к нулю. Можно считать, что при температурах спекания 945-1150°C, когда растворимость фосфора в железе, имеющем γ-фазу, минимальная и не превышает 0,25-0,3% (ат.), образование эвтектик, образующих жидкую фазу, минимально. Чтобы образовать жидкую фазу на границе зерен железа из соединений фосфора с железом, спрессованную заготовку необходимо нагреть минимум до 1360°C. Образование жидкой зернограничной фазы Fe-P при температуре 1365°C будет способствовать снижению зернограничной напряженности, более быстрому росту зерен, коагуляции пор и их сфероидизации.

Из литературных источников известно, что пористость значительно влияет на магнитные характеристики материала, так как на поверхности пор возникает размагничивающее поле, которое приводит к снижению прохождения магнитного потока в материале и тем самым способствует уменьшению магнитной индукции и магнитной проницаемости (О.В. Власова, Л.Н. Ткаченко «Исследование зависимости магнитных свойств материала на основе порошкового железа от его пористости» Современные проблемы физического материаловедения, 2009, вып. 18, стр. 105-108). Кроме того, материал с максимально возможными магнитными характеристиками должен иметь однородную структуру с минимальным содержанием включений и пор. Однако оптимальная зернистость структуры и пористость материала авторами не определены.

Следовательно, чтобы получить высокую магнитную проницаемость, малую коэрцитивную силу и большую индукцию насыщения, порошковый спеченный материал должен обладать определенной структурой по однородности, количеству и размеру пор. Изменение (оптимизация) данных характеристик материала возможно изменением режимов спекании, условиями подготовки шихты.

Авторами предлагаемого технического решения проведены работы по подготовке шихты, по отработке режимов спекания порошкового материал железа с добавлением фосфора с целью получения магнитных характеристик материала, удовлетворяющих требованиям для магнитопроводов реле. Экспериментально авторами установлено, что спекание порошка железа легированного фосфором должно осуществляться при значительно более высоких температурах, в температурном диапазоне плавления высокотемпературных эвтектик железа с фосфором.

Были спечены образцы магнитомягких материалов на различных режимах спекания.

Пример 1. Режим 1. Изготовление прессовок.

Вариант 1. Порошок железа PASC60 фирмы Hoganas, содержащий 0,6% (масс.) фосфора, 0,05% (масс.) углерода, 0,13% (масс.) кислорода.

Вариант 2. В порошок железа ABC 100.30 фирмы Hoganas, содержащий 0,002% (масс.) углерода, 0,05% (масс.) кислорода, вводили фосфор в виде 10% раствора ортофосфорной кислоты Н3РО4 в этиловом спирте из расчета 0,6% масс. фосфора в составе смеси, а затем смесь перемешивали в течение 2,0-2,5 часов и проводили сушку смеси при температуре 90-120°C. Затем в состав смеси железа с фосфором вводили 0,5-1,5 мас. % стеарата цинка. Прессование проводили в твердосплавной пресс-форме при односторонней нагрузке 700 МПа.

Спекание заготовок. Отпрессованные образцы нагревали в вакуумной печи со скоростью 230 град/час до температуры 1260°C, выдерживали при данной температуре в течение 4 часов, после этого охлаждали образцы до температуры 500°C со скоростью 50 град/час, далее охлаждали вместе с печью.

Исследование материала. Магнитные характеристики материала определяли на кольцевых образцах по ГОСТ 8.377 на установке магнитоизмерительной МК-ЗЭ. Определялись коэрцитивная сила, А/м, индукция насыщения, Тл, и магнитная проницаемость. Определяли плотность спеченных образцов, микроструктуру (виды и характер распределение пор, размер зерна феррита).

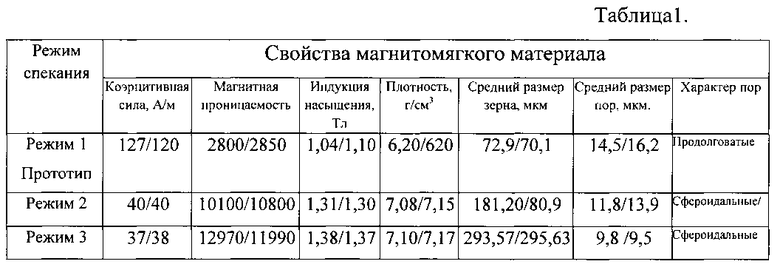

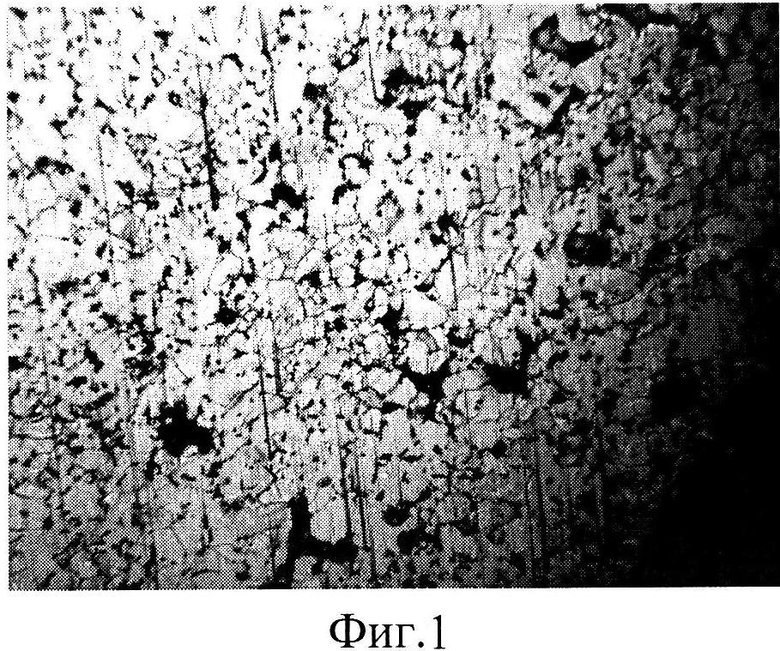

Результаты измерений представлены в таблице 1, микроструктура на фиг. 1

Пример 2. Режим 2. Изготовление прессовок проводили, как в примере 1.

Спекание заготовок. Отпрессованные образцы нагревали в вакуумной печи со скоростью 230 град/час до температуры 1360°C, выдерживали образцы при данной температуре 2 часа, после этого охлаждали образцы до температуры 500°C со скоростью 50 град/час, далее нагревали в вакуумной печи со скоростью 230 град/час до температуры 1360°C, выдерживали образцы при данной температуре 2 часа, после этого охлаждали образцы до температуры 500°C со скоростью 50 град/час, затем охлаждали вместе с печью до температуры окружающей среды. Исследование образцов проводили, как в примере 1.

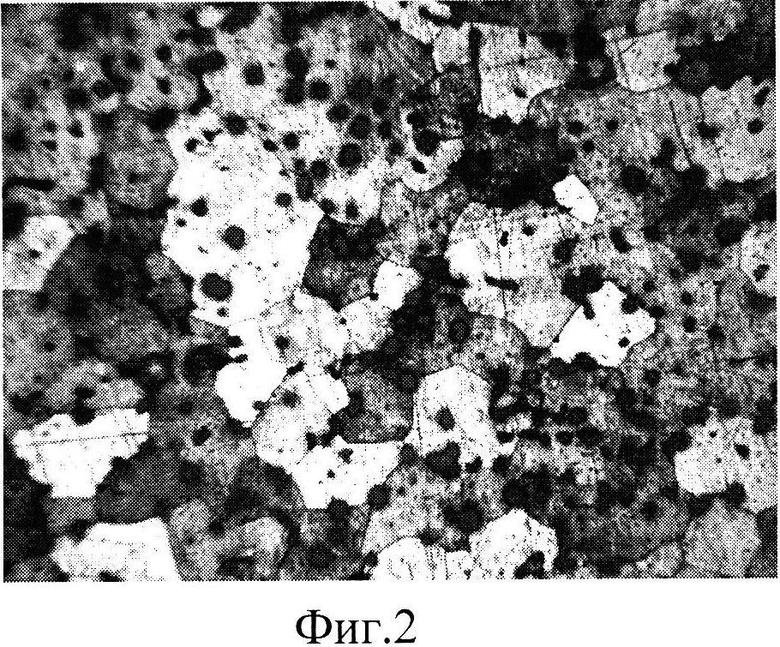

Результаты измерений представлены в таблице 1, микроструктура на фиг. 2

Пример 3. Режим 3. Изготовление прессовок проводили, как в примере 1. Спекание заготовок. Отпрессованные образцы нагревали в вакуумной печи со скоростью 230 град/час до температуры 1360°C, выдерживали образцы при данной температуре 2 часа, после этого охлаждали образцы до температуры 500°C со скоростью 50 град/час, далее нагревали в вакуумной печи со скоростью 230 град/час до температуры 1360°C, выдерживали образцы при данной температуре 2 часа, после этого охлаждали образцы до температуры 500°C со скоростью 50 град/час, далее нагревали в вакуумной печи со скоростью 230 град/час до температуры 1360°C, выдерживали образцы при данной температуре 2 часа, затем охлаждали вместе с печью до температуры окружающей среды.

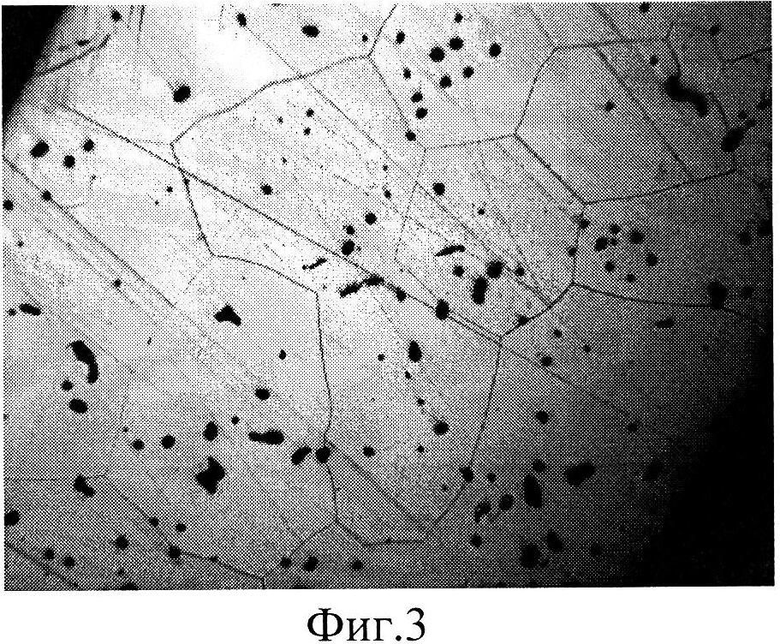

Результаты измерений представлены в таблице 1, микроструктура на фиг. 3

Исследование образцов проводили, как в примере 1.

В числителе представлены результаты по варианту 1, в знаменателе по варианту 2 приготовления шихты.

Режим 1, температура спекания 1260°C, не позволил достигнуть результатов по коэрцитивной силе и магнитной проницаемости, необходимых для материала магнитопровода.

Второй и третий режимы, температура спекания 1360°C, циклическое спекание с последующим охлаждением до температуры 450-600°C значительно улучшило свойства материала по сравнению с температурой спекания 1260°C. Полученные свойства материала удовлетворяют требованиям, необходимым для материала магнитопровода. Время спекания и температура охлаждения, количество циклов спекание - охлаждение определяются экономической целесообразностью и требуемыми служебными характеристиками материала. Сравнительный анализ свойств материалов, выполненный по заявляемому техническому решению, и свойств материалов, полученных по технологическим параметрам прототипа, представленных в таблице 1, показал, что коэрцитивная сила материалов заявляемого патента значительно меньше, чем в прототипе. Количество пор и их размер уменьшается, все они имеют сфероидальную форму, что способствует уменьшению коэрцитивной силы, возрастанию магнитной проницаемости.

Таким образом, из представленных в таблице 1 данных можно вывести следующие положения: 1) повышение температуры спекания материала и циклическое спекание - охлаждение значительно увеличивает зернистость феррита и приводит к сфероидальной форме и коуголяции пор, что делает его перспективным для изготовления магнитопроводов реле различного назначения; 2) для спекания материала в вакууме достаточно легировать их не более 0,6 мас. % Р, при этом метод введении фосфора в виде раствора ортофосфорной кислоты или порошка феррофосфора практически не оказывает существенное влияние магнитные характеристики материала; 3) увеличение температуры спекания уменьшает коэрцитивную силу, снижает пористость материала, увеличивает магнитную проницаемость, повышает его плотность, что является положительным фактором, поэтому заявляемый температурный интервал 1320-1380°C является оптимальным; 4) концентрация углерода в заявляемом изобретении должна поддерживаться в пределах 0,03 и кислорода 0,15 мас. %; 5) снижение скорости температуры охлаждения улучшает все служебные свойства материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА ДЛЯ МАГНИТОПРОВОДОВ РЕЛЕ | 2013 |

|

RU2553134C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТО-МЯГКОГО МАТЕРИАЛА | 1992 |

|

RU2040810C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2005 |

|

RU2296382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| Порошковый магнитотвердый сплав для гистерезисных двигателей и способ его получения | 2023 |

|

RU2837789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ФРИКЦИОННОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2564654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ С ЖЕЛЕЗОМ И АЗОТОМ | 2015 |

|

RU2601149C1 |

Изобретение относится к порошковой металлургии, в частности к производству материалов для магнитопроводов электромагнитных реле. Готовят шихту, содержащую железо и фосфор, затем проводят ее прессование, спекание и охлаждение. Спекание проводят в вакууме 10-1-10-3 Па при температуре 1320-1380°C, после чего проводят выдержку при указанной температуре в течение 1,5-2,5 часов и охлаждение до температуры 450-600°C. Причем спекание, выдержку и охлаждение повторяют циклически с обеспечением получения требуемых характеристик магнитомягкого материала. Шихта может быть приготовлена путем введения фосфора в порошок железа в виде 10% раствора ортофосфорной кислоты в этиловом спирте или в виде порошка феррофосфора. Обеспечивается снижение коэрцитивной силы, повышение магнитной проницаемости и индукции насыщения за счет создания равномерной зернистости материала и сфероидизации пор. 11 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

1. Способ получения магнитомягкого материала, включающий приготовление шихты, содержащей железо и фосфор, ее прессование, спекание и охлаждение, отличающийся тем, что спекание проводят в вакууме 10-1-10-3 Па при температуре 1320-1380°C, после чего проводят выдержку при указанной температуре в течение 1,5-2,5 часов и охлаждение до температуры 450-600°C, причем спекание, выдержку и охлаждение повторяют циклически с обеспечением получения требуемых характеристик магнитомягкого материала.

2. Способ по п. 1, отличающийся тем, что шихту готовят путем введения фосфора в порошок железа в виде 10% раствора ортофосфорной кислоты Н3РО4 в этиловом спирте или в виде порошка феррофосфора с обеспечением содержания фосфора в магнитомягком материале в количестве 0,5-1,5 мас. %.

3. Способ по п. 2, отличающийся тем, что порошок железа и ортофосфорную кислоту (Н3РО4) перемешивают в течение 2,0-2,5 часов и проводят сушку смеси при температуре 90-120°C.

4. Способ по п. 2, отличающийся тем, что порошки железа и феррофосфора с содержанием фосфора 15 мас. %, полученного путем измельчения сплава, смешивают в смесителе в течение 1,5-2,0 часов.

5. Способ по п. 1, отличающийся тем, что перед прессованием в шихту вводят 0,5-1,5 мас. % стеарата цинка.

6. Способ по п. 1, отличающийся тем, что спекание проводят при нагреве со скоростью 100-250 град/час.

7. Способ по любому из пп. 2-4, отличающийся тем, что порошок железа содержит углерода не более 0,03 мас. %, а кислорода не более 0,15 мас. %.

8. Способ по п. 1, отличающийся тем, что прессование проводят при нагрузке (5-10) т/см2.

9. Способ по п. 1, отличающийся тем, что магнитомягкий материал имеет структуру феррита с размером зерна 70-210 мкм.

10. Способ по п. 1, отличающийся тем, что по окончании циклического повторения спекания, выдержки и охлаждения проводят охлаждение до температуры окружающей среды со скоростью 20-100 град/ час.

11. Способ по п. 1, отличающийся тем, что магнитомягкий материал имеет поры сфероидальной формы в количестве 6-10 об. %.

12. Способ по п. 1, отличающийся тем, что магнитомягкий материал с плотностью не менее 7,0 г/см имеет коэрцитивную силу Hc не более 40 А/м, магнитную проницаемость не менее 10000 и индукцию насыщения не менее 1,2 Тл.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2005 |

|

RU2296382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТО-МЯГКОГО МАТЕРИАЛА | 1992 |

|

RU2040810C1 |

| US 7601229 B2, 13.10.2009 | |||

| US 4236945 A1, 02.12.1980 | |||

Авторы

Даты

2015-04-10—Публикация

2013-07-15—Подача