Изобретение относится к технике очистки газов от пыли и химических вредностей и может найти применение, например, на предприятиях черной металлургии.

Наиболее близким к заявляемому объекту по технической сущности и достигаемому результату является устройство для очистки газов типа трубы Вентури по авторскому свидетельству СССР №942287, кл. B01D 47/10, 1979 г., содержащее конфузор, горловину, диффузор, систему орошения и каплеуловитель (прототип).

Недостатком известного устройства является то, что при больших количествах очищаемых газов возрастают энергозатраты на систему регулирования за счет отсутствия устройств для тонкого распыливания жидкости.

Технический результат - повышение эффективности очистки газов от пыли и химических вредностей.

Это достигается тем, что в скруббере Вентури, включающим конфузор, горловину, диффузор, систему орошения, каплеуловитель, в конфузоре размещено оросительное устройство, состоящее из трубопровода для подачи воды, выполненного в виде двух взаимно перпендикулярных участков, один из которых размещен осесимметрично конфузору, а на его конце, обращенном в сторону горловины, закреплена форсунка системы орошения, при этом входное отверстие диаметром d1 конфузора и выходное отверстие диаметром d3 диффузора соединены соответственно с подводящим и отводящим трубопроводами, а выход диффузора, соединенный с отводящим трубопроводом, тангенциально соединен с нижней частью цилиндрического корпуса прямоточного циклона, выполняющего функцию каплеуловителя, при этом оси диффузора и корпуса циклона взаимно перпендикулярны, причем нижняя часть корпуса циклона соединена с коническим бункером для отвода шлама, а верхняя часть соединена с конической камерой для отвода очищенного газа.

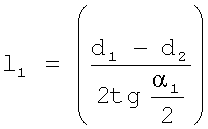

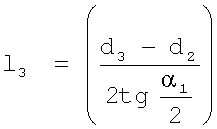

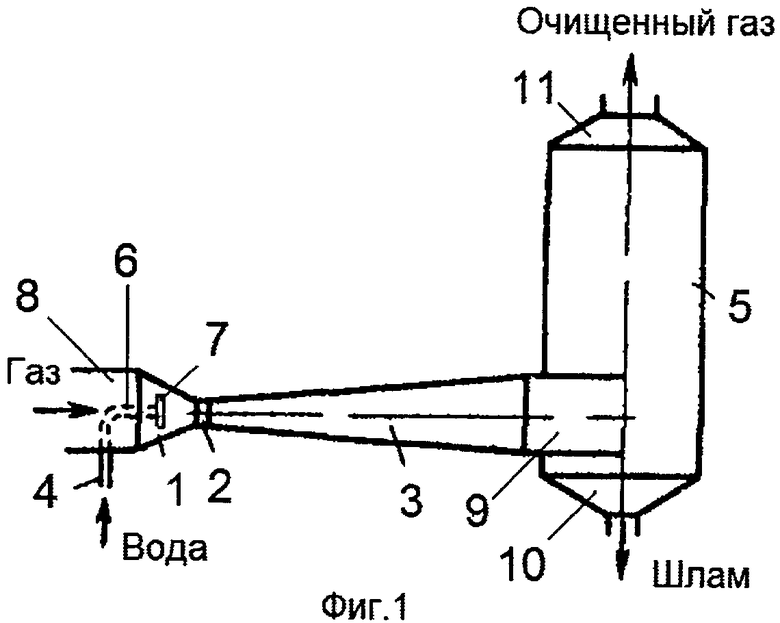

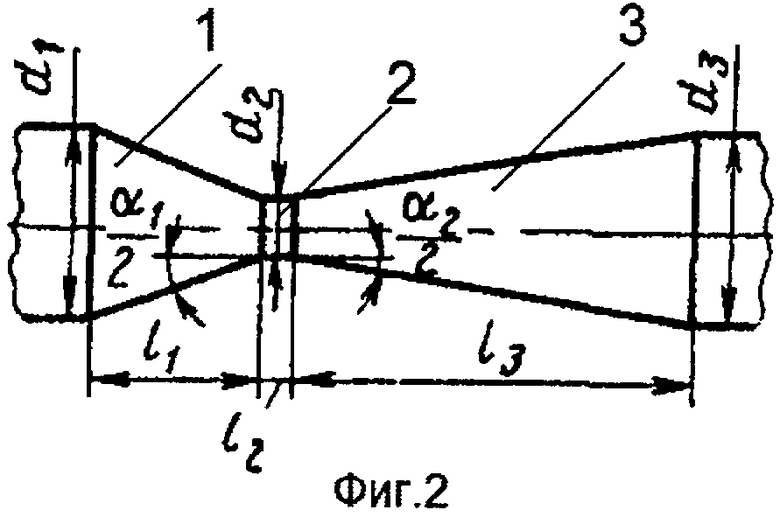

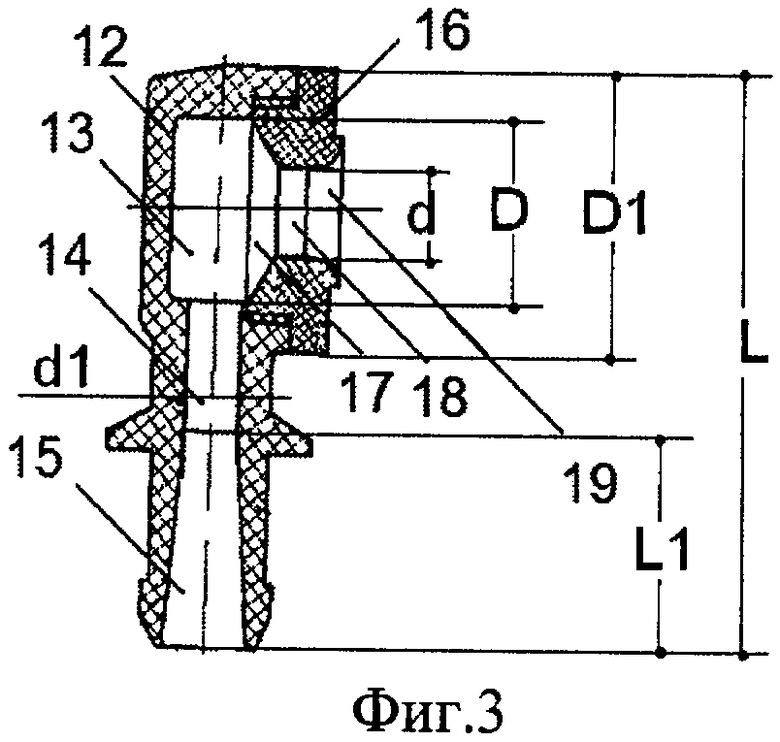

На фиг.1 приведена схема скруббера Вентури, на фиг.2 - схема трубы Вентури, на фиг.3 - схема форсунки системы орошения.

Скруббер Вентури (фиг.1) включает в себя трубу Вентури (фиг.2), состоящую из конфузора 1, горловины 2, диффузора 3. В конфузоре 1 размещено оросительное устройство 4, состоящее из трубопровода для подачи воды, состоящего из двух взаимно перпендикулярных участков, один из которых - участок 6 - размещен осесимметрично конфузору 1, а на его конце, обращенном в сторону горловины 2 трубы Вентури, закреплена форсунка 7. Входное отверстие диаметром d1 конфузора 1 и выходное отверстие диаметром d3 диффузора 3 соединены соответственно с подводящим 8 и отводящим 9 трубопроводами. Диаметры входного и выходного отверстий конфузора и диффузора d1 и d3 принимают равными диаметрам подводящего и отводящего трубопроводов.

Выход диффузора 3, соединенный с отводящим трубопроводом 9, тангенциально соединен с нижней частью цилиндрического корпуса 5 прямоточного циклона, выполняющего функцию каплеуловителя, при этом оси диффузора 3 и корпуса 5 циклона взаимно перпендикулярны. Нижняя часть корпуса 5 циклона соединена с коническим бункером 10 для отвода шлама, а верхняя часть соединена с конической камерой 11 для отвода очищенного газа.

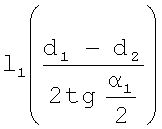

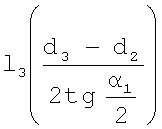

Аэродинамически оптимальными являются следующие соотношения размеров труб Вентури круглого сечения:

длина горловины l2=0,15d2, где d2 - диаметр горловины; угол сужения конфузора α1=15÷28°,

длина конфузора

Угол расширения диффузора α2=6÷8°,

длина диффузора

При малых скоростях газа и мелкодисперсной пыли следует применять трубы Вентури с удлиненной горловиной l2=(3÷5)d2, дающие в этом случае повышенную эффективность. При расходах газа до 3 м3/с следует применять трубы Вентури круглого сечения. При больших расходах газа и увеличении диаметра трубы возможности равномерного распределения орошения по сечению круглой трубы резко ухудшаются. Поэтому следует применять несколько параллельно работающих труб, а при расходах газа более 10 м3/с рекомендуется придавать сечению трубы прямоугольную (щелевую) форму, при которой условия организации равномерного орошения значительно облегчаются.

Центробежная форсунка (фиг.3) состоит из корпуса 12 длиной L со впускным отверстием 15, выполненным в виде конфузора длиной L1, соосного с ним дроссельного отверстия 14 диаметром d1, камеры завихрения 13, выполненной в виде цилиндрического стакана, ось которого в плоскости чертежа перпендикулярна оси впускного 15 и дроссельного 14 отверстий. При этом ось впускного 15 и дроссельного 14 отверстий в профильной плоскости расположена касательно по отношению к камере завихрения 13, т.е. имеет место тангенциальный ввод.

Соосно камере завихрения 13 расположен сопловый вкладыш 16 с внешним диаметром D1, выполненный из твердых материалов: карбида вольфрама, рубина, сапфира. Внутри вкладыша выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения 13 три калиброванных отверстия: коническое отверстие 17 с диаметром D нижнего основания усеченного конуса, цилиндрическое отверстие 18 и фасонное отверстие 19 в виде цилиндрической части с фаской округления на выходе. При этом диаметр d цилиндрического отверстия 18 соплового вкладыша 16 равен диаметру верхнего основания усеченного конуса конического отверстия 17 и диаметру цилиндрической части фасонного отверстия 19.

Для работы форсунки в оптимальном режиме предусмотрены следующие соотношения ее параметров:

отношение диаметра d цилиндрического отверстия 18 соплового вкладыша 16 к диаметру d1 дроссельного отверстия 14 корпуса 12 форсунки лежит в оптимальном интервале величин: d/d1=1,4÷2,2;

отношение внешнего диаметра D1 соплового вкладыша 16 к диаметру D нижнего основания усеченного конуса конического отверстия 17 вкладыша 16 лежит в оптимальном интервале величин: D1/D=1,2÷1,8;

отношение длины L корпуса 12 форсунки к длине L1 конфузора впускного отверстия 15 лежит в оптимальном интервале величин: L/L1=2,0÷2,5;

Центробежная форсунка для распыливания жидкостей работает следующим образом.

Жидкость подается по впускному отверстию 15, выполненному в виде конфузора длиной L1, затем проходит через соосное с ним дроссельное отверстие 14 диаметром d1, и поступает по тангенциальному вводу в камеру завихрения 13, выполненную в виде цилиндрического стакана. Вращающийся поток жидкости из камеры завихрения 13 проходит через калиброванное коническое отверстие 17 соплового вкладыша 16, цилиндрическое отверстие 18 и фасонное отверстие 19 вкладыша 16, в результате чего образуется факел распыленной жидкости, корневой угол которого определяется величиной радиуса фаски скругления на выходе фасонного отверстия 19.

Предложенная конструкция широкофакельной форсунки с диаметром выходного отверстия 9 мм, при рабочих давлениях жидкости 150…250 кПа обеспечивает угол раскрытия водяного факела до 140° и сохраняет устойчивость факела при давлении жидкости перед форсунками от 40 кПа и выше, при этом производительность форсунки зависит от давления жидкости на входе впускного отверстия 15.

Скруббер Вентури работает следующим образом.

Работа скрубберов Вентури основана на дроблении воды турбулентным газовым потоком, захвате каплями воды частиц пыли, последующей их коагуляции и осаждении в каплеуловителе 5 инерционного типа. При введении жидкости в газовый поток дробление крупных капель на более мелкие за счет энергии турбулентного потока происходит, когда внешние силы, действующие на каплю, преодолевают силы поверхностного натяжения.

Труба Вентури состоит из конфузора 1, служащего для увеличения скорости газа, горловины 2, где происходит осаждение частиц пыли на каплях воды и диффузора 3, в котором протекают процессы коагуляции, а также за счет снижения скорости восстанавливается часть давления, затраченного на создание высокой скорости газа в горловине 2. В каплеуловителе 5 благодаря тангенциальному вводу газа создается вращение газового потока, вследствие чего смоченные и укрупненные частицы пыли отбрасываются на стенки и непрерывно удаляются из каплеуловителя 5 в виде шлама.

Скруббер Вентури работает с высокой эффективностью 96-98% на пылях со средним размером частиц 1÷2 мкм и улавливает высокодисперсные частицы пыли (вплоть до субмикронных размеров) в широком диапазоне начальной концентрации пыли в газе от 0,05 до 100 г/м3. При работе в режиме тонкой очистки на высокодисперсных пылях скорость газов в горловине 2 должна поддерживаться в пределах 100÷150 м/с, а удельный расход воды в пределах 0,5÷1,2 дм3/м3. Это обусловливает необходимость большого перепада давления (Δр 10÷20 кПа) и, следовательно, значительных затрат энергии на очистку газа. В ряде случаев, когда труба Вентури работает только как коагулятор перед последующей тонкой очисткой (например, в электрофильтрах) или на крупной пыли размером частиц более 5÷10 мкм, скорости в горловине 2 могут быть снижены до 50÷100 м/с, что значительно снижает энергозатраты.

При подаче орошающей жидкости в трубу Вентури ее начальная скорость незначительна. За счет сил динамического давления газового потока капли одновременно с дроблением получают значительные ускорения и в конце горловины 2 приобретают скорость, близкую к скорости газового потока. В диффузоре 3 скорости газового потока и капель падают, причем вследствие сил инерции скорость капель превышает скорость газового потока, поэтому захват частиц пыли каплями наиболее интенсивно идет в конце конфузора 1 и в горловине 2, где скорость газа относительно капли особенно значительна и кинематическая коагуляция протекает наиболее эффективно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРУББЕР ВЕНТУРИ | 2013 |

|

RU2541019C1 |

| СКРУББЕР ВЕНТУРИ | 2015 |

|

RU2568700C1 |

| ФОРСУНОЧНЫЙ СКРУББЕР | 2009 |

|

RU2411061C1 |

| СКРУББЕР ВЕНТУРИ С МЕЛКОДИСПЕРСНЫМ ОРОШЕНИЕМ | 2016 |

|

RU2624111C1 |

| СКРУББЕР | 2009 |

|

RU2411062C1 |

| КОНДИЦИОНЕР С ОПТИМАЛЬНЫМ ОРОШЕНИЕМ | 2010 |

|

RU2509265C2 |

| УСТРОЙСТВО МОКРОЙ ПЫЛЕГАЗООЧИСТКИ | 2010 |

|

RU2440837C1 |

| УСТАНОВКА ОХЛАЖДЕНИЯ ВОЗДУХА С ИСПАРЕНИЕМ РЕЦИРКУЛИРУЮЩЕЙ ВОДЫ | 2010 |

|

RU2452902C2 |

| СКРУББЕР | 2010 |

|

RU2440838C1 |

| КОНДИЦИОНЕР ДЛЯ ЦЕХОВ С ИЗБЫТОЧНЫМ ВЫДЕЛЕНИЕМ ТЕПЛА | 2010 |

|

RU2450212C2 |

Изобретение относится к технике очистки газов от пыли и может найти применение, например, на предприятиях черной металлургии. Скруббер включает конфузор, горловину, диффузор, каплеуловитель. В конфузоре размещено оросительное устройство, состоящее из трубопровода для подачи воды в виде двух взаимно перпендикулярных участков, а на его конце закреплена форсунка. Выход диффузора тангенциально соединен с нижней частью цилиндрического корпуса прямоточного циклона. Оси диффузора и корпуса циклона взаимно перпендикулярны, причем нижняя часть корпуса циклона соединена с коническим бункером для отвода шлама, а верхняя часть соединена с конической камерой для отвода очищенного газа. Форсунка системы орошения содержит корпус со впускным отверстием в виде конфузора и соосного с ним дроссельного отверстия, камеру завихрения в виде цилиндрического стакана. Впускное и дроссельное отверстия расположены перпендикулярно и тангенциально по отношению к камере завихрения. Соосно камере завихрения расположен сопловый вкладыш, внутри которого выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое, цилиндрическое и фасонное в виде цилиндрической части с фаской округления на выходе. Диаметр цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия и диаметру цилиндрической части фасонного отверстия. Технический результат - повышение эффективности очистки газов от пыли и химических вредностей. 3 ил.

Скруббер Вентури, включающий конфузор, горловину, диффузор, систему орошения, каплеуловитель, причем в конфузоре размещено оросительное устройство, состоящее из трубопровода для подачи воды, выполненного в виде двух взаимно перпендикулярных участков, один из которых размещен осесимметрично конфузору, а на его конце, обращенном в сторону горловины закреплена форсунка системы орошения, при этом входное отверстие диаметром d1 конфузора и выходное отверстие диаметром d3 диффузора соединены соответственно с подводящим и отводящим трубопроводами, а выход диффузора, соединенный с отводящим трубопроводом, тангенциально соединен с нижней частью цилиндрического корпуса прямоточного циклона, выполняющего функцию каплеуловителя, при этом оси диффузора и корпуса циклона взаимно перпендикулярны, причем нижняя часть корпуса циклона соединена с коническим бункером для отвода шлама, а верхняя часть соединена с конической камерой для отвода очищенного газа, при этом аэродинамически оптимальными являются следующие соотношения размеров трубы Вентури круглого сечения:

длина горловины l2=0,15 d2,

длина конфузора  ,

,

длина диффузора  ,

,

где d2 - диаметр горловины; α1 - угол сужения конфузора, α1=15÷28°, α2 - угол расширения диффузора, α2=6÷8°; причем при малых скоростях газа и мелкодисперсной пыли следует применять трубы Вентури с удлиненной горловиной l2=(3÷5)d2, отличающийся тем, что форсунка системы орошения содержит корпус, который выполнен со впускным отверстием, выполненным в виде конфузора и соосного с ним дроссельного отверстия, а камера завихрения выполнена в виде цилиндрического стакана, впускное и дроссельное отверстия расположены перпендикулярно и тангенциально по отношению к камере завихрения, причем соосно камере завихрения расположен сопловый вкладыш, внутри которого выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое, цилиндрическое и фасонное в виде цилиндрической части с фаской округления на выходе, при этом диаметр цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия и диаметру цилиндрической части фасонного отверстия.

| СТАРК С.Б | |||

| Газоочистные аппараты и установки в металлургическом производстве, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и доп | |||

| - М.: Металлургия, 1990, с.98-99, 107, фиг.8.5 | |||

| Центробежная форсунка | 1988 |

|

SU1620151A1 |

| Центробежная форсунка | 1979 |

|

SU772600A1 |

| Форсунка | 1975 |

|

SU614287A1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ ДЛЯ НАПОРНОГО ГИДРОТРАНСПОРТА ТВЕРДЫХ МАТЕРИАЛОВ | 0 |

|

SU343923A1 |

Авторы

Даты

2011-03-10—Публикация

2009-12-24—Подача