Изобретение относится к режущему механизму согласно ограничительной части пунктов 1, 3 или 19 формулы изобретения, а также к этикетировочному агрегату согласно ограничительной части пункта 28 формулы изобретения.

Известны режущие механизмы, в частности, для этикетировки бутылок или подобных емкостей так называемыми рулонными (Roll-Feed) этикетками, которые производятся соответственно посредством вытягивания и отсекания длины этикетки из бесконечного этикетировочного материала. Они состоят, например, по существу, из режущего барабана с, по меньшей мере, одним ножом режущего барабана на боковой поверхности барабана и из ножевого вала с, по меньшей мере, одним контрножом. В известной конструкции режущий барабан и ножевой вал для технологического процесса резки синхронно приводятся во вращение вокруг своих осей, расположенных параллельно друг другу, а именно таким образом, что ножевой вал вращается в противоходе к режущему барабану.

Когда для технологического процесса резки нож режущего барабана достигает позиции резки, то есть зазора резания, образованного между режущим барабаном и ножевым валом, там также находится контрнож ножевого вала, так что процесс резки осуществляется обоими ножами. Для того чтобы достичь бездефектной резки и при этом, в частности, также предотвратить обоюдное повреждение ножей, требуется наиболее оптимально отрегулировать ножевой зазор, то есть расстояние, которое имеют друг от друга перерезающие ножи при технологическом процессе резки. Это регулирование производится, к примеру, посредством регулирования угла поворота ножевого вала, то есть благодаря тому, что при ноже режущего барабана, находящемся в позиции резки, положение поворота ножевого вала, соответствующее этому положению поворота режущего барабана, изменяют так, что получается желаемый, наиболее узкий ножевой зазор без опасности повреждения ножей.

Регулирование угла поворота производится при этом механически, к примеру, посредством приводящего в движение ножевой вал механизма, который для этого выполнен с возможностью регулирования угла поворота и имеет для этого соответствующее, приводимое в действие для регулирования угла поворота устройство регулировки угла поворота. Известны также другие варианты выполнения режущих механизмов, к примеру, такие со стационарным, то есть не вращающимся носителем контрножа, например, ножевым валом, которые, к примеру, выполняют управляемое колебательное возвратно-поступательное движение.

У известных режущих механизмов недостатком является то, что регулирование ножевого зазора возможно, но только очень грубое, и что при обработке очень тонкого этикетировочного материала (например, толщиной в диапазоне между 30 и 40 мкм) приходят или к дефектной резке, или даже к повреждению ножей при попытке установить ножевой зазор соответственно малым.

Задачей изобретения является создание режущего механизма, который лишен указанных недостатков и делает возможным очень точное регулирование ножевого зазора.

Поставленная задача решена посредством режущего механизма, в частности, для этикетировочного агрегата этикетировочной машины, с выполненным с возможностью вращения вокруг оси барабана режущим барабаном с, по меньшей мере, одним ножом режущего барабана, установленным на боковой поверхности барабана, а также с, по меньшей мере, одним контрножом, который предназначен для резки и выполнен с возможностью взаимодействия с ножом режущего барабана и закреплен на носителе контрножа, причем ножевой зазор, образованный при резке между ножом режущего барабана и контрножом регулируется с помощью регулирующего элемента, предназначенного для воздействия, по меньшей мере, одной управляющей поверхностью на управляющий элемент устройства регулировки ножевого зазора носителя контрножа и/или режущего барабана и выполненный с возможностью перемещения относительно управляющего элемента, причем согласно изобретению, на регулирующем элементе, перемещаемом посредством ходового винта выполнена управляющая поверхность, причем носитель контрножа выполнен в виде ножевого вала.

Поставленная задача решена также посредством признаков пунктов 3 или 19 формулы изобретения. Этикетировочный агрегат является объектом пункта 28 формулы изобретения.

Усовершенствования являются объектом зависимых пунктов формулы изобретения. Изобретение поясняется чертежами, на которых представлено следующее:

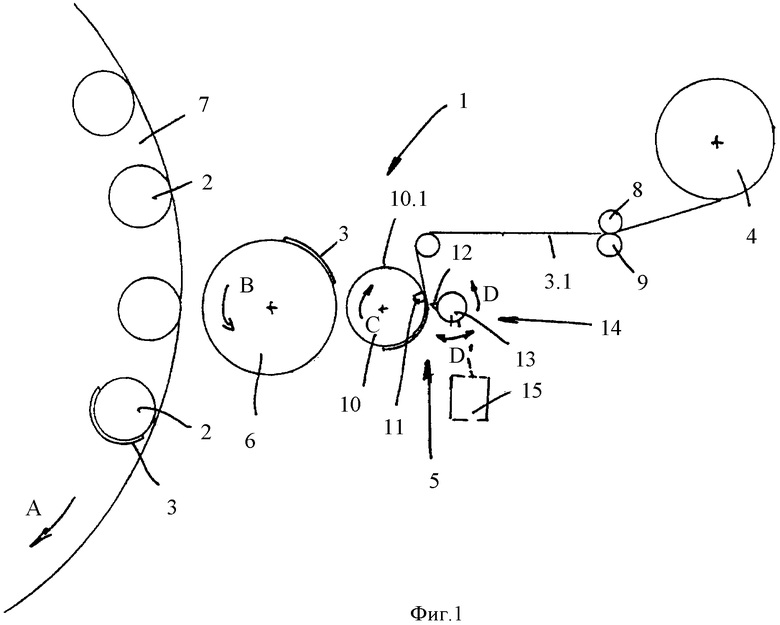

фиг.1 - вид сверху этикетировочного агрегата этикетировочной машины для этикетировки емкостей так называемыми рулонными (Roll-Feed) этикетками;

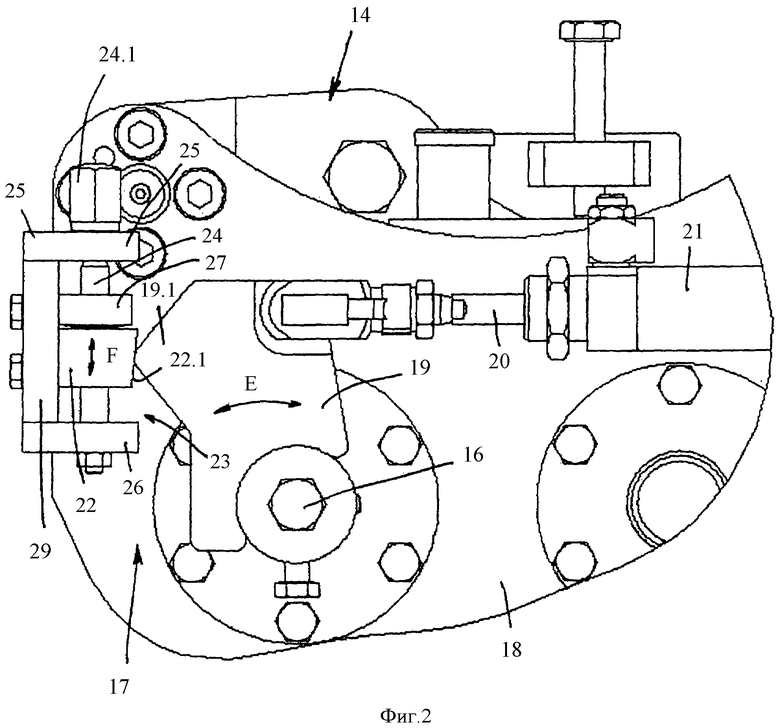

фиг.2 - вид сверху узла ножевого вала режущего механизма этикетировочной машины по фиг.1 вместе с устройством регулировки для точного регулирования ножевого зазора между ножами режущего механизма;

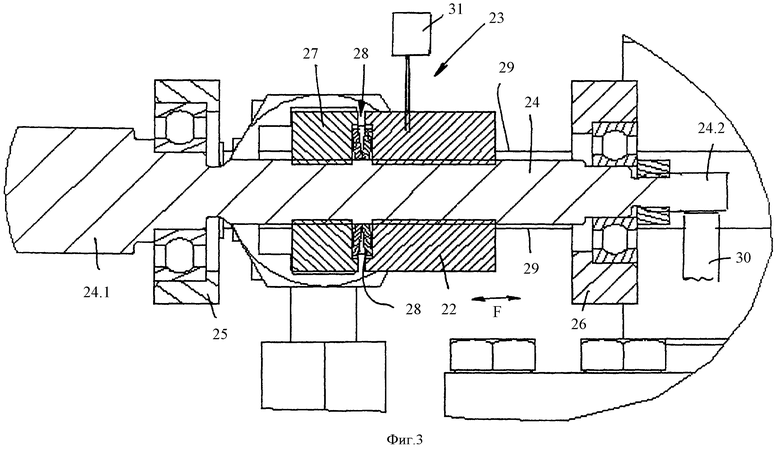

фиг.3 - регулирующий элемент устройства регулировки по фиг.2, в разрезе;

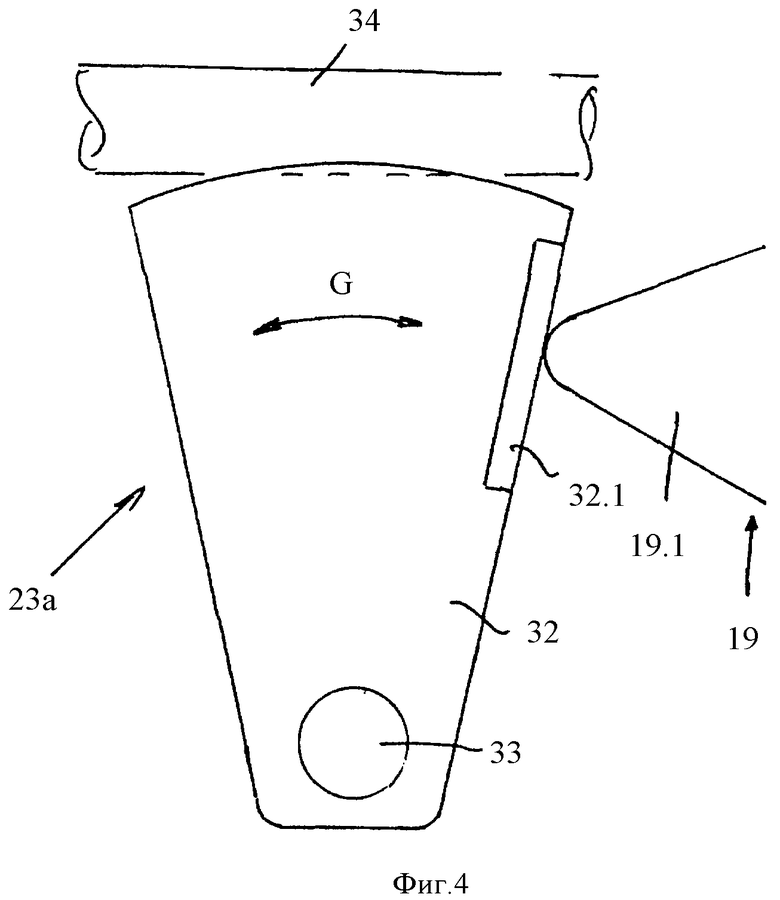

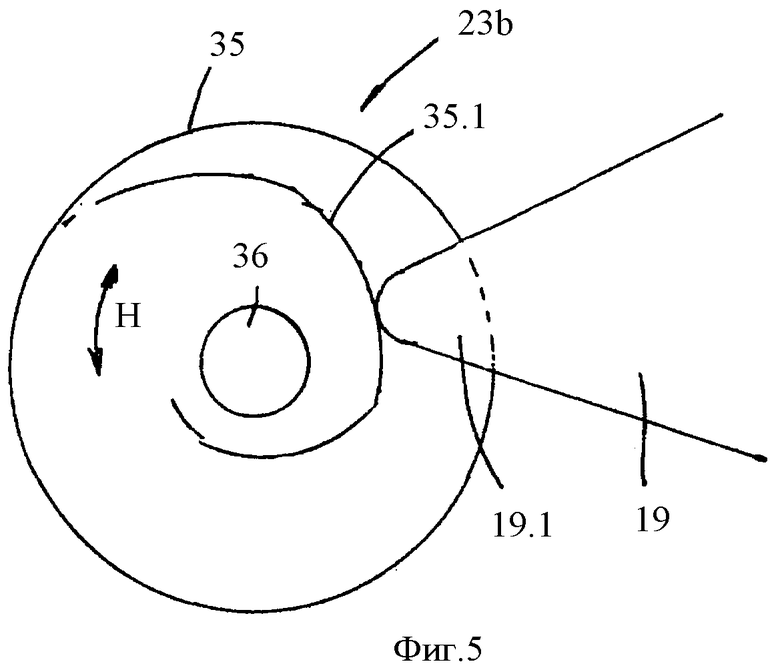

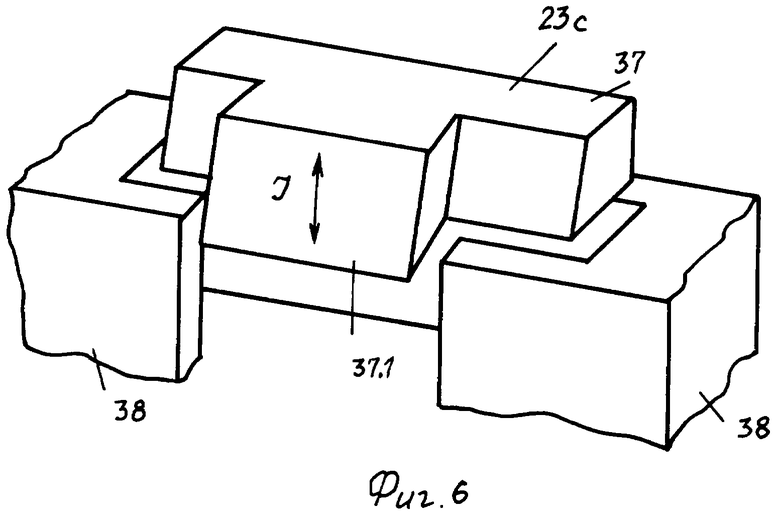

фиг.4-6 - другие регулирующие элементы для устройства регулировки для точного регулирования ножевого зазора между ножами режущего механизма.

На чертежах позицией 1 обозначен этикетировочный агрегат этикетировочной машины для этикетировки бутылок или подобных емкостей 2, так называемыми рулонными (Roll-Feed) этикетками 3, которые стягиваются с катушки 4 запаса бесконечного, лентообразного этикетировочного материала 3.1 и отрезаются в режущем механизме 5 этикетировочного агрегата 1 от этикетировочного материала 3.1 соответствующей длины, необходимой для этикетки 3. Полученные таким образом этикетки 3 посредством этикетировочного и передающего барабана 6 передаются к емкостям 2, которые на роторе 7 этикетировочной машины, вращающемся вокруг вертикальной оси машины, перемещаются мимо этикетировочного агрегата 1 и наносятся на емкости 2. Направления вращения ротора 7 и передающего барабана 6 указаны стрелками А соответственно В.

Этикетировочный материал 3 стягивается с катушки 4 запаса посредством подающих валиков 8 и 9 синхронно с вращательным движением ротора 7 и подается на режущий механизм 5. Этот механизм состоит, в том числе, из режущего барабана 10, который при этикетировке приводится во вращение вокруг своей вертикальной оси барабана, а именно, в противоположном направлении к передающему барабану 6 (стрелка С). На боковой поверхности 10.1 в форме кругового цилиндра режущий барабан 10 имеет нож 11 режущего барабана, который своим лезвием ориентирован параллельно или, по существу, параллельно барабанной оси режущего барабана 10 и сопряжен с контрножом 12 на ножевом валу 13, так что при каждом полном обороте режущего барабана 10 посредством взаимодействия ножей 11 и 12 от этикетировочного материала 3.1 отсекается длина, образующая этикетку 3, и затем временно удерживаемая на боковой поверхности 10.1 режущего барабана 10, к примеру, вакуумом, передается на передающий барабан 6. Ножевой вал 13, являющийся деталью узла 14 ножевого вала режущего механизма 5, для этого приведен в движение вокруг своей оси ножевого вала в противоходе, но синхронно с режущим барабаном 10, а именно посредством приводного механизма, который на фиг.1 схематично обозначен позицией 15 и делает возможным регулирование углового положения соответственно угла поворота ножевого вала 13 вокруг его оси относительно угла поворота режущего барабана 10 и вследствие этого в качестве устройства регулировки ножевого зазора регулирование контрножа 12 относительно ножа 11 режущего барабана соответственно регулирование ножевого зазора между обоими ножами, как это обозначено на фиг.1 и 2 двойной стрелкой D'.

Приводные механизмы или приводные устройства, обеспечивающие возможность подобного регулирования угла поворота ножевого вала 13, специалисту известны в режущих механизмах, состоящих из режущего барабана 10 и ножевого вала 13, в частности, также этикетировочных агрегатов, и имеют, к примеру, вал 16, концентрически охваченный ножевым валом 13, выполненным как полый вал, и осуществляющий посредством поворачивания вокруг своей оси регулирование угла поворота ножевого вала 13.

Фиг.2 и 3 показывают в деталях регулирующее устройство, обеспечивающее непрерывное и безлюфтовое точное регулирование углового положения соответственно расположения по углу вращения ножевого вала 13 относительно режущего барабана 10, а именно, посредством вала 16. Регулирующее устройство 17 предусмотрено, в соответствии с фиг.2, на верхней стороне панели 18, в которой своим верхним концом расположен с возможностью вращения ножевой вал 13. Регулирующее устройство 17 содержит, в том числе, соединенный с валом 16 и радиально отстоящий от него управляющий или регулирующий рычаг 19 для регулировки расположения по углу вращения ножевого вала 13, имеющий возможность поворачиваться соответственно двойной стрелке Е и на который задействован, соответственно с которым шарнирно соединен, шток 20 пневматического цилиндра 21 двойного действия. Регулирующий рычаг 19 на своей стороне, отвернутой от пневматического цилиндра 21, снабжен сужающимся в форме острия или клина участком 19.1, прилегающим к опорной или управляющей поверхности 22.1 - в состоянии регулирующего устройства 17 или узла 15 ножевого вала, изображенном на фиг.2. Управляющая поверхность 22.1 выполнена на детали с внутренней резьбой 22, расположенной на ходовом винте 24, как наклонная поверхность так, что ось ходового винта образует с управляющей поверхностью 22.1 угол лишь в несколько градусов, к примеру, угол примерно 7-8°. Ходовой винт 24 с двух концов установлен с возможностью вращения в опорных деталях 25 соответственно 26 на верхней стороне панели 18, а именно таким образом, что ось ходового винта 24, лежащая в плоскости перпендикулярной оси вала 16, смещена относительно этого вала в сторону или радиально. Посредством вращения ходового винта 24, деталь с внутренней резьбой 22 может перемещаться в осевом направлении ходового винта, как это обозначено двойной стрелкой F. Для того чтобы достичь безлюфтовой посадки детали с внутренней резьбой 22 на ходовой винт 24, а с этим и безлюфтового регулирования узлом ручного регулирования 23, дополнительно к детали с внутренней резьбой 22 предусмотрена другая деталь с внутренней резьбой 27 на ходовом винте 24. Между обеими деталями с внутренней резьбой 22 и 27 действует пружинное устройство 28, сформированное из двух тарельчатых пружин. Для того чтобы избежать совместного вращение деталей с внутренней резьбой 22 и 27 при вращении ходового винта 24, обе детали с внутренней резьбой 22 и 27 направлены в осевом направлении направляющей 29.

Для ручного вращения ходового винта 24 или для ручного задействования регулирующего узла 23 ходовой винт 24 одним концом выступает над подшипниковой опорой 25 и образует там головку, имеющую поверхность захвата для регулировочного технологического инструмента, к примеру, головку 24.1, выполненную в виде четырехгранника.

Другой конец 24.2 ходового винта 24, выступающий над подшипниковой опорой 26, взаимодействует с радиально напрессованным на этот конец, пружинящим элементом трения или тормозным элементом 30, который предотвращает нежелательное проворачивание ходового винта 24.

Позицией 31 обозначено измерительное и/или отображающее устройство, которым отображается и/или измеряется действующая позиция детали с внутренней резьбой 22 для того, чтобы генерировать, к примеру, из сигнала измерения отображение на дисплей управления этикетировочной машины и так далее.

Во время этикетировки регулирующий рычаг 19 посредством действующего как пружина, пневматического цилиндра 21 прилегает своим участком к управляющей плоскости 22.1, выполненной как наклонная поверхность, так что при вращении ходового винта 24 в одном направлении и при происходящем при этом перемещении детали с внутренней резьбой 22 в направлении подшипниковой опоры 26, то есть при выбранном для фиг.2 изображении - вниз, регулирующий рычаг 19 посредством управляющей поверхности 22, выполненной как наклонная плоскость, поворачивается на малую величину, незначительно, по часовой стрелке, а при вращении ходового винта 24 в противоположном направлении и при получающемся из этого смещении детали с внутренней резьбой 22 в направлении подшипниковой опоры 25 поворачивается незначительно против часовой стрелки. Этим возможно очень точное, безлюфтовое регулирование ножевого зазора между ножами 11 и 12, к примеру, в диапазоне +/- 5 мкм. Посредством соответствующего подбора шага резьбы ходового винта 24 и деталей с внутренней резьбой 22 и 27 может достигаться и самоторможение управляющего узла 23, так что можно отказаться от тормозного элемента 30.

Посредством пневматического цилиндра 21 регулирующий рычаг 19 может быть повернут дополнительно к этому регулированию угла поворота и на больший угловой диапазон для того, чтобы таким образом заведомо в большей степени разнести оба ножа 11 и 12 для отключения режущего механизма 5, соответственно режущей функции. Регулирующий узел 23, соответственно деталь с внутренней резьбой 22, с управляющей поверхностью 22.1 образуют таким образом, в конечном счете, регулируемый упор, к которому во время эксплуатации этикетировочного агрегата 1 прилегают регулирующий рычаг 19 соответственно его участок 19.1. Регулирование ножевого зазора производится преимущественно при вращающемся режущем механизме 5.

В соответствии с вышеизложенным контрнож 12 расположен на приводимом во вращение ножевом валу 13. Но принципиально также существует возможность выполнить режущий механизм 5 таким образом, что нож 11, вращающийся с режущим или вакуумным барабаном 10, взаимодействует со стационарным контрножом 12, который в данном случае расположен так, что когда режущий нож 11 достигает позиции резки, осуществляется технологический процесс резки посредством взаимодействия обоих ножей 11 и 12. Контрнож установлен при этом, например, на стационарном, то есть не вращающемся ножевом валу.

В данном варианте выполнения необходимо наиболее оптимально выставлять ножевой зазор, что опять производится регулирующим устройством 17, а именно посредством соответствующей регулировки или вращения стационарного ножевого вала.

Ножевой вал, для этой регулировки имеющий возможность поворачиваться вокруг своей оси, образует в данном варианте выполнения вместе с регулирующим рычагом 19 устройство регулировки ножевого зазора. С помощью пневматического цилиндра 21 упомянутый вал, из которого радиально выступает контрнож 12, также может быть дополнительно повернут настолько, что контрнож 12 находится вне воздействующего контакта с вращающимся лезвием ножа 11 и таким образом прекращена функция режущего механизма 5. В этом варианте выполнения возможно очень точное, безлюфтовое регулирование ножевого зазора между ножами 11 и 12, а именно посредством безлюфтового поворачивания регулирующим устройством 17 управляющего или регулирующего рычага 19 и ножевого вала.

На фиг.4 показан другой предпочтительный вариант выполнения. Регулировочный узел 23а с сегментом червячной шестерни 32, образующим для регулирующего рычага 19 регулируемый упор, который смонтирован, к примеру, снова на панели 18 с возможностью поворота (двойная стрелка G) вокруг оси 33, параллельной оси поворота регулирующего рычага 19, и к которому прилегает сбоку регулирующий рычаг 19 своим участком 19.1. На этой стороне сегмент 32 снабжен предпочтительно сменной вставкой 32.1, образующей опорную поверхность для участка 19.1. На стороне, расположенной удаленно от оси поворота 33 и изогнутой в форме дуги окружности с центром на этой оси, сегмент 32 снабжен зубчатым венцом, взаимодействующим с ходовым винтом 34. Ходовой винт 34, ориентированный своей осью в плоскости, перпендикулярной оси вала 16 и перпендикулярной геометрической оси поворота 33, смонтирован в подшипниковых опорах (не показаны) с возможностью свободного вращения, так что посредством вращения, например, посредством ручного проворачивания вала 34 в одном или в другом направлении, производится регулирование сегмента 32, а с ним и регулирующего рычага 19 для регулирования ножевого зазора.

Посредством соответствующего подбора шага резьбы ходового винта 34 достигнуто самоторможение регулировки. Так как посредством пневматического цилиндра 21, действующего как упругий элемент, и регулирующего рычага 19 во всем диапазоне регулирования на сегменте 32 создается один момент и только в одном направлении, то регулирующий узел 23а является безлюфтовым.

На фиг.5 показан регулирующий узел 23b с регулирующим органом 35, который выполнен с возможностью регулирования вокруг оси 36, параллельной оси поворота регулирующего рычага 19, (двойная стрелка Н) и который образует червячного или эксцентрикового вида или спиралеобразную опорную поверхность 35 для участка 19.1 регулирующего рычага 19.

На фиг.6 показан управляющий узел 23 с, состоящий, по существу, из сухаря или регулирующего элемента 37, образующего опорную или управляющую поверхность 37.1 для участка 19.1 регулирующего рычага 19, направленную в направляющую 38 посредством регулирующего органа (не показан), и с возможностью регулирования (двойная стрелка I), а именно, к примеру, в осевом направлении, параллельно оси поворота регулирующего рычага 19. Точно также как вставка 32.1 сегмента 32 и регулирующий элемент 35, и регулирующий элемент 37 является сменным элементом, сменяемым, к примеру, при износе. Управляющая поверхность 37.1 снова является наклонной поверхностью, наклоненной относительно оси регулирования регулирующего элемента 35.

В соответствии с вышеизложенным для регулирования ножевого зазора регулирующий элемент 37 в виде тройника установлен в направляющей 38 с возможностью регулирования, В другом варианте выполнения вместо выставляемого регулирующего элемента 37 предусмотрен регулирующий элемент, выполненный, к примеру, также Т-образным, который соответственно устанавливается в приемное гнездо, выполненное на верхней стороне панели 18, и закрепляется там. В таком случае этот регулирующий или прилегающий элемент является составной частью набора со многими такими элементам, которые идентичны относительно своей формы, у которых, однако, образующий опорную поверхность участок имеет различную длину от регулирующего элемента к регулирующему элементу, так что посредством выбора соответствующего регулирующего элемента возможно регулирование положения опорной поверхности для регулирующего рычага 19, а с этим и регулирование ножевого зазора.

Выше были описаны предпочтительные варианты выполнения изобретения. Следует учесть, что возможны изменения и модификации. Так в соответствии с вышеизложенным режущий барабан 10 и даже ножевой вал 13 имеют только соответственно один, единственный нож 11 соответственно 12. Однако существует возможность выполнить, к примеру, режущий барабан 10 с несколькими ножами 11 режущего барабана на его боковой поверхности 10.1, причем режущий механизм 5 в таком случае относительно геометрии своих функциональных элементов и привода для режущего барабана 10 и ножевого вала 13 выполнен так, что каждый нож 11 режущего барабана взаимодействует при резке с контрножом 12. В таком случае с помощью регулирующего приспособления 17 соответственно его регулирующих элементов 23, 23а, 23b, 23с для любого технологического процесса резки может наиболее оптимально выставляться ножевой зазор, образованный между ножами 11 и 12.

В соответствии с вышеизложенным, отсеченные в режущем механизме 5 этикетки 3 наносятся на емкости посредством передающего барабана 6. Однако этикетировочный агрегат может быть выполнен так, что этикетки наносятся на емкости 2 непосредственно с вакуумного или режущего барабана 10, то есть передающий барабан 6 отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2357854C2 |

| СПОСОБ ЭТИКЕТИРОВАНИЯ ТАРЫ (ВАРИАНТЫ) | 1996 |

|

RU2168448C2 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА | 2006 |

|

RU2319647C1 |

| Приспособление для регулирования длины щепы в рубительной машине | 1982 |

|

SU1168093A3 |

| РЕЖУЩИЙ УЗЕЛ ДЛЯ РУБИЛЬНОГО СТАНКА | 2003 |

|

RU2306220C2 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА | 2015 |

|

RU2589624C1 |

| ИЗМЕЛЬЧИТЕЛЬНЫЙ АППАРАТ | 2011 |

|

RU2497346C2 |

| Рубительная машина | 1988 |

|

SU1616815A1 |

| Рубительная машина | 1989 |

|

SU1701523A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2262876C1 |

Режущий механизм, в частности, для этикетировочного агрегата этикетировочной машины, имеет режущий барабан и, по меньшей мере, один нож, установленный на боковой поверхности барабана. Механизм содержит также ножевой вал, приводимый в движение посредством приводного механизма, синхронно с режущим барабаном, но в противоходе к режущему барабану, с, по меньшей мере, одним контрножом, взаимодействующим с ножом режущего барабана. Ножевой зазор, между ножом режущего барабана и контрножом, посредством регулирующего устройства с поворачиваемым регулирующим рычагом, благодаря изменению положения поворота ножевого вала относительно положения поворота режущего барабана, производится с помощью регулирующего элемента для регулирования угла поворота, по меньшей мере, одной управляющей поверхностью. Технический результат - повышение точности регулирования ножевого зазора. 4 н. и 24 з.п. ф-лы, 6 ил.

1. Режущий механизм, в частности для этикетировочного агрегата (1) этикетировочной машины, с выполненным с возможностью вращения вокруг оси барабана режущим барабаном (10) с, по меньшей мере, одним ножом (11) режущего барабана, установленным на боковой поверхности (10.1) барабана, а также с, по меньшей мере, одним контрножом (12), который предназначен для резки и выполнен с возможностью взаимодействия с ножом (11) режущего барабана и закреплен на носителе (13) контрножа, причем ножевой зазор, образованный при резке между ножом (11) режущего барабана и контрножом (12), регулируется с помощью регулирующего элемента (22, 32, 35, 37), предназначенного для воздействия, по меньшей мере, одной управляющей поверхностью (22.1, 32.1, 35.1, 37.1) на управляющий элемент устройства регулировки ножевого зазора носителя (13) контрножа и/или режущего барабана (10) и выполненный с возможностью перемещения относительно управляющего элемента, отличающийся тем, что на регулирующем элементе (22, 32), перемещаемом посредством ходового винта (24, 34), выполнена управляющая поверхность (22.1, 32.1), причем носитель (13) контрножа выполнен в виде ножевого вала.

2. Механизм по п.1, отличающийся тем, что регулирующий элемент (22, 32, 35, 37) выполнен с возможностью перемещения в направлении регулировки относительно управляющего элемента устройства регулировки ножевого зазора, при этом управляющая поверхность (22.1, 37.1) имеет наклон относительно направления регулировки.

3. Режущий механизм, в частности для этикетировочного агрегата (1) этикетировочной машины, с выполненным с возможностью вращения вокруг оси барабана режущим барабаном (10) с, по меньшей мере, одним ножом (11) режущего барабана, установленным на боковой поверхности (10.1) барабана, а также с, по меньшей мере, одним контрножом (12), который предназначен для резки и выполнен с возможностью взаимодействия с ножом (11) режущего барабана, и закреплен на носителе (13) контрножа, причем ножевой зазор, образованный при резке между ножом (11) режущего барабана и контрножом (12), регулируется с помощью регулирующего элемента (22, 32, 35, 37), предназначенного для воздействия, по меньшей мере, одной управляющей поверхностью (22.1, 32.1, 35.1, 37.1) на управляющий элемент устройства регулировки ножевого зазора носителя (13) контрножа и/или режущего барабана (10) и выполненный с возможностью перемещения относительно управляющего элемента, отличающийся тем, что управляющая поверхность (22.1, 37.1) имеет наклон относительно направления регулировки, причем носитель (13) контрножа выполнен в виде ножевого вала.

4. Механизм по п.3, отличающийся тем, что регулирующий элемент (22, 32), выполненный с возможностью перемещения посредством ходового винта (24, 34) и относительно указанного ходового винта, содержит управляющую поверхность (22.1, 32.1).

5. Механизм по п.3, отличающийся тем, что управляющая поверхность (22.1, 37.1) выполнена в виде скошенной поверхности или в виде наклонной плоскости, или эксцентриковой или червячной формы.

6. Механизм по п.5, отличающийся тем, что управляющая поверхность (35.1) эксцентриковой или червячной формы имеет постоянный подъем.

7. Механизм по п.3, отличающийся тем, что управляющая поверхность (22.1) выполнена на детали с внутренней резьбой (22), которая расположена на ходовом винте (24) и выполнена с возможностью перемещения в осевом направлении указанного ходового винта посредством вращения ходового винта, причем управляющая поверхность (22.1) расположена наклонно к оси ходового винта (24).

8. Механизм по п.7, отличающийся тем, что содержит средство (27, 28), предназначенное для безлюфтового, по меньшей мере, по существу, безлюфтового расположения имеющей управляющую поверхность (22.1) детали с внутренней резьбой (22) на ходовом винте (24).

9. Механизм по п.8, отличающийся тем, что средства для безлюфтового расположения имеющей управляющую поверхность (22.1) детали с внутренней резьбой (22) образованы посредством детали с внутренней резьбой (27), расположенной на ходовом винте (24), а также нажимными пружинами (28), функционирующими между деталями с внутренней резьбой (22, 27) в осевом направлении ходового винта (24).

10. Механизм по п.4, отличающийся тем, что содержит средства (30) для предотвращения нежелательного вращения ходового винта (24).

11. Механизм по п.10, отличающийся тем, что указанные средства выполнены в виде, по меньшей мере, одного тормозного элемента (30), напрессованного с натягом на ходовой винт (24).

12. Механизм по п.3, отличающийся тем, что содержит, по меньшей мере, одно измерительное или отображающее устройство (31) для измерения и/или отображения соответствующей позиции регулирующего элемента (22, 32, 35, 37), образующего, по меньшей мере, одну управляющую поверхность (22.1, 32.1, 35.1, 37.1).

13. Механизм по п.3, отличающийся тем, что содержит, по меньшей мере, одну осевую направляющую (29) для регулирующего элемента (22, 37).

14. Механизм по п.3, отличающийся тем, что регулирующий элемент (22, 32, 35, 37), имеющий управляющую поверхность (22.1, 32.1, 35.1, 37.1), образует регулируемый упор для управляющего элемента устройства регулировки ножевого зазора.

15. Механизм по п.3, отличающийся тем, что управляющие поверхности (22.1, 32.1, 35.1, 37.1) образованы одной сменной вставкой.

16. Механизм по п.3, отличающийся тем, что регулирующий элемент (22, 32, 35, 37), имеющий управляющую поверхность (22.1, 32.1, 35.1, 37.1) выполнен в виде сменного элемента.

17. Механизм по п.3, отличающийся тем, что регулирующий элемент (32), имеющий управляющую поверхность (32.1), выполнен с возможностью поворота посредством ходового винта (34).

18. Механизм по любому из пп.3-17, отличающийся тем, что регулирующий элемент (35), имеющий управляющую поверхность (35.1) эксцентриковой или червячной формы, выполнен с возможностью вращения вокруг оси (36) эксцентрика или червяка.

19. Режущий механизм, в частности для этикетировочного агрегата (1) этикетировочной машины, с выполненным с возможностью вращения вокруг оси барабана режущим барабаном (10) с, по меньшей мере, одним ножом (11) режущего барабана, установленным на боковой поверхности (10.1) барабана, а также с, по меньшей мере, одним контрножом (12), который предназначен для резки и выполнен с возможностью взаимодействия с ножом (11) режущего барабана и закреплен на носителе (13) контрножа, причем ножевой зазор, образованный при резке между ножом (11) режущего барабана и контрножом (12), регулируется с помощью регулирующего элемента, предназначенного для воздействия, по меньшей мере, одной управляющей поверхностью на управляющий элемент устройства регулировки ножевого зазора носителя (13) контрножа и/или режущего барабана (10) и выполненный с возможностью перемещения относительно управляющего элемента, отличающийся тем, что регулирующий элемент выполнен в виде сменного элемента, причем носитель (13) контрножа выполнен в виде ножевого вала.

20. Механизм по п.19, отличающийся тем, что устройство регулировки ножевого зазора для регулирования углового положения режущего барабана (10) и/или носителя (13) контрножа расположено в позиции резки, обеспечивающей возможность резания.

21. Механизм по п.19, отличающийся тем, что устройство регулировки ножевого зазора выполнено в виде устройства регулировки (16) угла поворота приводного механизма, приводящего в движение режущий барабан (10).

22. Механизм по п.19, отличающийся тем, что, по меньшей мере, один контрнож (12) установлен на ножевом валу (13), выполненном с возможностью приведения в движение синхронно с режущим барабаном (10), но в противоходе к нему.

23. Механизм по п.22, отличающийся тем, что устройство регулировки ножевого зазора выполнено в виде устройства регулировки (16) угла поворота приводного механизма, приводящего в движение ножевой вал (13).

24. Механизм по п.19, отличающийся тем, что регулирующий элемент устройства регулировки ножевого зазора выполнен в виде регулирующего рычага (19), прилегающего к управляющей или опорной поверхности (22.1, 32.1, 35.1, 37.1) и выполненного с возможностью поворота для регулирования ножевого зазора.

25. Механизм по п.19, отличающийся тем, что содержит средство (21) для прижатия регулирующего элемента устройства регулировки ножевого зазора к управляющей или опорной поверхности (22.1, 32.1, 35.1, 37.1).

26. Механизм по любому из пп.19-25, отличающийся тем, что, по меньшей мере, один контрнож (12) установлен на носителе ножа, выполненном с возможностью регулирования посредством регулирующего элемента (22, 32, 35, 37, 37а) для регулирования контрножа (12) соответственно ножевого зазора, в частности с возможностью поворота.

27. Механизм по п.26, отличающийся тем, что носитель ножа для регулирования ножевого зазора выполнен с возможностью поворота вокруг оси, параллельной или, по существу, параллельной оси режущего барабана (10).

28. Этикетировочный агрегат для этикетировочных машин, в частности для обработки рулонных (Roll-Feed) этикеток, с режущим механизмом, отличающийся тем, что режущий механизм выполнен по любому из пп.1-27.

| Крючок-зажим | 1984 |

|

SU1279604A1 |

| US 4355554 А, 26.10.1982 | |||

| DE 102004032030 A1, 19.01.2006 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИНДУКЦИИ ГЕОМАГНИТНОГО ПОЛЯ С ПОДВИЖНОГО ОБЪЕКТА | 2001 |

|

RU2204851C1 |

| СОШНИК ДЛЯ ПОСАДОЧНОЙ МАШИНЫ | 1930 |

|

SU25332A1 |

| US 4561928 A, 31.12.2000 | |||

| US 6158316 A, 12.12.2000 | |||

| Устройство для печатания этикеток | 1968 |

|

SU507218A4 |

Авторы

Даты

2011-03-10—Публикация

2007-10-24—Подача