Область техники

Изобретение относится к области технологических процессов, производства углеродных волокон, частности их упрочнения при помощи температурной обработки. Углеродные волокна могут быть использованы в авиационно-космической, машиностроительной и других областях как наполнители современных композиционных материалов.

Уровень техники.

Известен способ изготовления углеродных волокон (УВ) (Конкин А.А. В кн. «Термо,- жаростойкие и негорючие волокна». - М.: Химия. 1978. 424 с), согласно которому углеродные волокна получают в основном термической обработкой в инертной среде полиакрилонитрильных (ПАН) или гидратцеллюлозных (ГЦ) волокон с конечной температурой 1500-1600°C. Особенностью технологического процесса является пиролиз исходных компонентов, сопровождающийся удалением газообразных продуктов (оксидов углерода, азота и т.п.). В результате технологического процесса образуется волокнистый продукт, на 95-98% состоящий из углерода. Ориентация структурных элементов углеродных волокон (углеродных фибрилл) обеспечивает высокую прочность и модуль упругости волокон.

Но при непрерывном цикле изготовления углеродных волокон последние, выходя из печи карбонизации, сразу попадают в окружающую среду с комнатной температурой. При этом они испытывают температурный градиент в сотни градусов в секунду. В результате резкого охлаждения в тонкой поверхностной оболочке волокна возникают напряжения растяжения, поскольку внутренний его объем, не успевший остыть, испытывает напряжения сжатия. Растягивающие напряжения инициируют в оболочке образование микротрещин, заметно снижающих прочность волокна.

Известен способ упрочнения УВ (Симамура С. "Углеродные волокна", 1987 г., с38-39) согласно которому УВ упрочняют шлихтованием, стремясь к образованию шлихтующего покрытия на элементарных волокнах. Способ шлихтования УВ заключается в следующем: непосредственно после получения УВ на их поверхность наносят 0,7-2,0% термопластичного полимера (ПМ) или эпоксидной смолы без отвердителя, что и служит шлихтующим агентом.

Так же, известны способы упрочнения УВ за счет нанесения аппрета, в источниках: В.Я.Варшавский, «Углеродные волокна», Москва 2005 г, 500 с., Фиалков А.С. «Углерод межслоевые соединения и композиты на его основе», Москва 1997 г., 718 стр.

Недостаток вышеуказанных способов в том, что после операций аппретирования и шлихтования УВ имеют невысокий уровень упрочнения.

Известен способ аппретирования УВ по патенту РФ №2064614 «Антифрикционный композиционный материал», класс F16C 33/08, год 1996, согласно которому производят аппретирование углеродных волокон. Для этого на поверхность наносят слой ферромагнитного вещества, а затем покрытие закрепляют гальваническим слоем меди или олова в количестве от 1,5 до 2 масс.

Недостаток данного способа в том, что при повышении адгезионных характеристик сопутствующие увеличение прочности УВ так же невысоко.

Наиболее близким к предлагаемому способу, по технической сущности и достигаемому эффекту является способ повышения прочности УВ путем нанесения протекторного покрытия, например, состоящего из дивинил- и (или) тривинилбензола. Протекторное покрытие «залечивает» поверхностные дефекты (микротрещины, поры, раковины и др.) в результате полимеризации соединений (Тростянская Е.Б., Кобец Л.П. // Пластические массы. 1970. №1 с.54-61). Пропитку образцов проводят в вакуумной кювете, помещенной в термостатирующую жидкость. Режим пропитки и последующей полимеризации мономеров подобран так, чтобы на поверхности волокон образовался тонкий слой полимера. Высушенные под вакуумом при 110-120°C в течение 2 ч смачивают в расплавленном дивинилбензоле и выдерживают в нем 30 мин. После чего волокна извлекают из кюветы, удаляют избыток дивинилбензола и полимеризуют в термошкафу при 70-120°C в течение 2 часов. Эффективность такой обработки оценивается по увеличению предела прочности при растяжении волокон.

Однако этот способ недостаточно эффективен, поскольку достигаемое относительное увеличение прочности составляет 20-30%, а применение операции протектирования значительно повышает себестоимость конечного продукта.

Сущность изобретения.

Задачей настоящего изобретения является разработка технологии, которая обеспечила бы получение УВ с повышенной прочностью за счет понижения и (или) полного исключения внутренних напряжений в УВ.

Поставленная задача решается благодаря тому что, способ содержит термообработку в две стадии, включающие нагрев до температур 500-1200°C и последующее охлаждение до 30-100°C в течение 1,5-15 мин. При этом быстрый нагрев и медленное охлаждение производят путем протягивания волокон через инертную атмосферу «градиентной печи», содержащую 4 различные температурные зоны с поэтапно снижающейся температурой. Волокна протягивают через «градиентную печь» с постоянным натяжением и со скоростью движения 2-25 см/мин (в зависимости от выбранных температур).

Такое решение задачи позволяет получить углеродные волокна с повышенной в 1,4-1,7 раза прочностью.

Перечень фигур на чертежах.

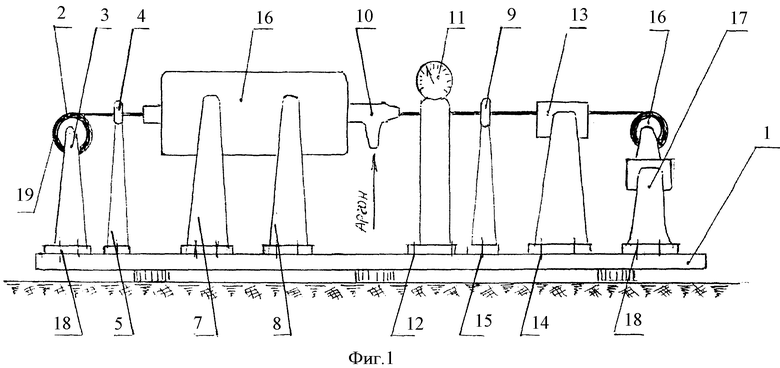

Фиг.1 - Схема установки для термической обработки УВ.

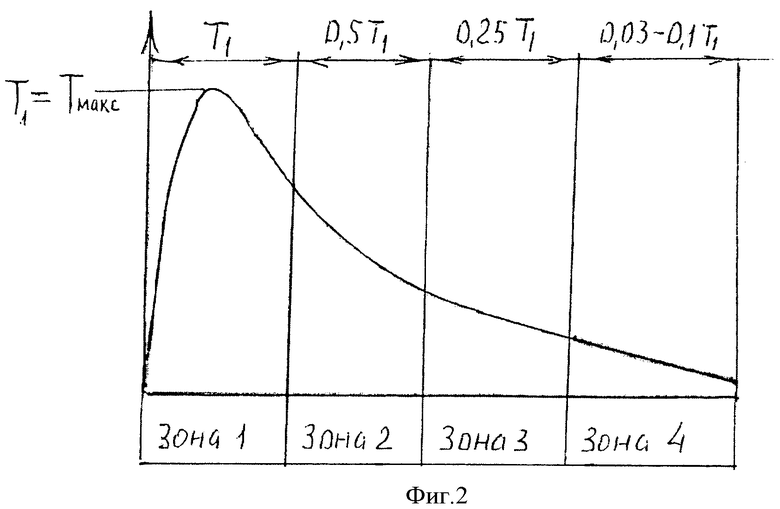

Фиг.2 - График распределения температуры по зонам градиентной печи.

Осуществление изобретения.

Способ в соответствии с изобретением осуществляют следующим образом:

Способ упрочнения углеродных волокон включает термообработку углеродных волокон в две стадии. Первая стадия включает быстрый нагрев УВ до температур 500-1200°C в инертной атмосфере 1 зоны «градиентной печи». Вторая стадия включает медленное охлаждение УВ до 30-100°C в течение 1,5-15 мин в инертной атмосфере 2-4 зон «градиентной печи». Нагрев и охлаждение производят путем протягивания УВ через «градиентную печь», с постоянным натяжением, составляющим 10-50% от разрывной нагрузки и со скоростью движения 2-25 см/мин.

Такая температурная обработка представляет собой контролируемый «отпуск». Контролируемый «отпуск» УВ аналогичен по форме технологической операции отпуска металлических сплавов. Сначала УВ быстро нагревают до высокой температуры, а затем медленно охлаждают до комнатной, такой прием способен обеспечить релаксацию поверхностных напряжений и существенно (на десятки процентов) увеличить прочность УВ. Более того, операция контролируемого «отпуска» наиболее эффективна для низкопрочных фракций волокон. Поэтому углеродные нити, жгуты, ленты, подвергнутые такой операции, имеют меньшие коэффициенты вариации предела прочности, что благоприятно отражается на стабильности прочностных и деформационных характеристиках углепластиков на их основе.

Способ осуществляют с помощью установки, фиг 1. Установка состоит из: металлической станины 1, цилиндрической бобины 2, двух центровочных колец 5, 9, «градиентной» печи 6, тянущего устройства 17 с электроприводом, приемной бобины 16, раскладчика 13 и стрелочного динамометра 11.

Цилиндрическая бобина 2 с намотанными УВ 19 в виде жгута закреплена с возможностью вращения на съемном устройстве с тормозной муфтой 3, которое жестко закреплено на станине 1.

Центровочные кольца 5, 9 выполнены из полированной стали и закреплены на станине 1(перед градиентной печью, после съемного устройства и перед раскладчиком) (фиг.1.), при помощи стоек 5 и 15. Центровочные кольца необходимы для центровки жгута УВ 19.

«Градиентная» печь 6 - электрическая туннельная конвейерная типа ПЭТК-9/910, предназначена для температурной обработки изделий в режиме их перемещения через область высоких температур, «градиентная» печь имеет четыре температурные зоны. Температурные зоны обеспечивают переменной плотностью нагревательных элементов - более плотной намоткой в первой зоне, менее плотной во второй и третьих зонах, в четвертой зоне нагревательные элементы могут отсутствовать. Для обеспечения инертной атмосферы вокруг волокон в «градиентную» печь помещают кварцевую или керамическую трубку (10). Она свободно с зазором 2-3 мм расположена в печи и в случае замены может быть из нее изъята. Инертный газ - аргон (азот) подают в «холодную» часть трубки навстречу движения жгута УВ. Устройство снабжено баллоном с инертным газом, редуктором и блоком регулировки электронагрева печи (не показаны). «Градиентную» печь 6 жестко закрепляют на станине при помощи стоек 7 и 8.

Тянущее устройство ВНВ-600 17 с электроприводом жестко установлено на станине 1 и обеспечивает движение волокон с регулируемой скоростью, их постоянное натяжение и намотку на приемную бобину 16.

Приемная бобина 16 установлена в тянущем устройстве 17 с возможностью вращения.

Раскладчик 13 - линейно-реверсионные раскладчик KMK-Getriebebau для крестовой намотки текстильных нитей и жгутов установлен перед тянущим устройством 17 для обеспечения крестовой намотки термообработанного жгута УВ на приемную бобину. Раскладчик 13 жестко закреплен на станине 1 при помощи стойки 14.

Стрелочный динамометр 11ДПУ-022 «Точмаш» закреплен на станине 1 при помощи стойки 12 за «градиентной» печью и перед вторым центровочным кольцом 9. Динамометр 11 имеет предел измерения до 200 кгс и необходим для измерения и контроля усилия натяжения волокон.

Все узлы установки жестко закреплены на металлической станине 1 с помощью болтовых соединений 18 и при необходимости могут быть размонтированы для регулировки, ремонта или замены.

Предлагаемый настоящим изобретением способ осуществляют следующим образом.

Пример конкретного выполнения способа упрочнения углеродного жгута типа УКН-П/5000:

1. УВ в виде жгута, намотанные на цилиндрическую бобину, устанавливают в съемном устройстве с тормозной муфтой.

2. Далее нить, привязанную к жесткому прутку, протягивают через всю установку и закрепляют на приемной бобине.

3. Осуществляют движение волокон при помощи тянущего устройства с электроприводом.

4. Протягивают жгут УВ через первое центровочное кольцо

5. Осуществляют термообработку в две стадии УВ в инертной атмосфере «градиентной печи».

6. Протягивают жгут УВ через второе центровочное кольцо.

7. Осуществляют аппретирование УВ (в случае необходимости).

8. Далее жгут УВ при помощи укладчика наматывают на приемную бобину.

9. После чего УВ с бобиной демонтируют.

Жгут УВ 19, сматываемый со съемной бобины 2, при помощи тянущего устройства 17 последовательно проходит через первое центровочное кольцо 4, «градиентную» печь 6 (через керамическую трубку 10). В инертной атмосфере градиентной печи 6 при контролируемом натяжении, составляющим 10-50% от разрывной нагрузки волокон жгут УВ подвергают быстрому нагреву (в первой температурной зоне) до температур 500-1200°C, с последующим медленным охлаждением (во 2-4 температурных зонах) до 30-100°C в течение 1,5-15 мин. Температуры и время термообработки выбирают в зависимости от характеристик УВ. На фиг.2 приведен график распределения по зонам градиентной печи. Средние температуры в каждой зоне графика приведены к температуре первой, наиболее «горячей» зоны. Далее УВ попадают на динамометрическое устройство 11, второе центровочное кольцо 9, далее на раскладчик 13, обеспечивающий крестовую намотку на приемной бобине 16. После чего жгут термоотвержденных УВ 19 наматывают на приемную бобину 16. Скорость движения углеродных волокон регулируют тянущим устройством 17 в пределах 2-25 см/мин в зависимости от температуры в первой зоне и типа термообрабатываемых УВ. По завершении необходимого цикла упрочнения УВ бобину со жгутом термоупрочненных УВ демонтируют из установки. При проведении эксперимента по упрочнению углеродного жгута УКН-П/5000 были получены следующие данные, изложенные в таблице.

Из таблицы следует, что при упрочнении углеродного жгута УКН-П/5000 с начальной разрывной нагрузкой 42 кгс:

при температуре первой зоны 500°C со скоростью 2 см/мин и 5 см/мин наблюдался прирост разрывной нагрузки на 40 и 33% соответственно;

при температуре первой зоны 700°C со скоростью 2 см/мин и 5 см/мин, 10 см/мин, 15 см/мин, 20 см/мин наблюдался прирост разрывной нагрузки на 25, 41, 51, 47, и 33% соответственно. Максимальной разрывной нагрузки достигли при скорости движения жгута 10 см/мин;

при температуре первой зоны 800°C со скоростью 2 см/мин и 5 см/мин, 10 см/мин, 15 см/мин, 20 см/мин, 25 см/мин наблюдался прирост разрывной нагрузки на 17, 28, 40, 54, 49 и 46% соответственно. Максимальной разрывной нагрузки достигли при скорости движения жгута 15 см/мин;

при температуре первой зоны 900°C со скоростью 2 см/мин и 5 см/мин, 10 см/мин, 20 см/мин, наблюдался прирост разрывной нагрузки на 7, 16, 30 и 64% соответственно. Максимальной разрывной нагрузки достигли при скорости движения жгута 20 см/мин;

при температуре первой зоны 1000°C со скоростью 5 см/мин, 10 см/мин, 15 см/мин, 20 см/мин, 25 см/мин наблюдался прирост разрывной нагрузки на 0, 9, 19, 29, 52 и 72% соответственно. Максимальной разрывной нагрузки достигли при скорости движения жгута 25 см/мин;

при температуре первой зоны 1100°C со скоростью 5 см/мин, 10 см/мин, 15 см/мин, 20 см/мин, 25 см/мин наблюдался прирост разрывной нагрузки на 10, 2.5, 11, 20, 35 и 55% соответственно. Максимальной разрывной нагрузки достигли при скорости движения жгута 25 см/мин;

при температуре первой зоны 1200°C со скоростью 5 см/мин, 10 см/мин, 15 см/мин, 20 см/мин, 25 см/мин наблюдался прирост разрывной нагрузки на 15, -7, -2, 9, 21 и 36% соответственно. Максимальной разрывной нагрузки достигли при скорости движения жгута 25 см/мин.

Таким образом, оптимальным для упрочнения данного типа УВ являются параметры 1000°C и скорость 25 см/мин.

Использование предлагаемого способа позволяет получить повышение начальной прочности УВ. В зависимости от температурно-временных условий термообработки и типа обрабатываемых волокон повышение начальной прочности углеродных волокон составляет 40-70%. Это позволяет изготавливать конструкционные углепластики с прочностью при растяжении и сжатии, увеличенной на 25-40% по сравнению с пластиками на основе волокон, не подвергнутых термообработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2016 |

|

RU2634450C1 |

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310701C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ НЕОРГАНИЧЕСКОГО ВОЛОКНА, МОДИФИЦИРОВАННОЕ ВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2475463C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| Способ определения эффективной температуры высокотемпературной обработки углеродных материалов | 2019 |

|

RU2724302C1 |

| Способ упрочнения композиционных материалов на основе углеродного волокна | 2019 |

|

RU2714650C1 |

| Способ модификации поверхности углеродных волокон наноструктурами бемита для упрочнения композитов | 2023 |

|

RU2824003C1 |

| УСТАНОВКА ДЛЯ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА В ГАЗОВОЙ АТМОСФЕРЕ | 1999 |

|

RU2175696C2 |

Изобретение относится к области технологических процессов производства углеродных волокон, в частности к их упрочнению при помощи температурной обработки. Способ упрочнения углеродных волокон содержит термообработку в две стадии, включающие нагрев до температур 500-1200°С и последующее охлаждение до 30-100°С в течение 1,5-15 мин. При этом нагрев и охлаждение производят в инертной атмосфере путем протягивания волокон через градиентную печь, содержащую различные температурные зоны, со скорость движения 2-25 см/мин. Изобретение позволяет получить углеродные волокна с повышенной в 1,4-1,7 раза прочностью. 2 ил., 1 табл.

Способ упрочнения углеродных волокон, включающий обработку углеродных волокон, содержащую термообработку, отличающийся тем, что термообработку производят в две стадии, включающие нагрев до температур 500-1200°С и последующее охлаждение до 30-100°С в течение 1,5-15 мин, при этом нагрев и охлаждение производят в инертной атмосфере путем протягивания волокон через градиентную печь, содержащую различные температурные зоны, со скоростью движения 2-25 см/мин.

| ТРОСТЯНСКАЯ Е.Б., КОБЕЦ Л.П | |||

| «Возможности повышения прочности графитопластов», Пластические массы, 1970, №1, с.53-56 | |||

| СИМАМУРА С | |||

| Углеродные волокна | |||

| - М.: Мир, 1987, с.38-39 | |||

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1994 |

|

RU2101404C1 |

| JP 62053418 А, 09.03.1987. | |||

Авторы

Даты

2011-03-10—Публикация

2010-04-29—Подача