Настоящее изобретение относится к упрочнению композиционных материалов, наполненных коротким углеродным волокном (УВ), за счет образования функционального покрытия из наночастиц бемита, повышающее межфазное взаимодействие между наполнителем и полимерным связующим.

В настоящее время композиционные материалы, наполненные УВ, занимают одно из ключевых мест во многих отраслях промышленности вследствие высоких прочностных характеристик, износостойкости и высокого соотношения прочности к весу углеродных волокон. В большинстве случаев в качестве полимерной матрицы для УВ используются реактопласты (фенолформальдегидные, эпоксидные смолы и т.д.), однако с развитием аддитивных технологий большое внимание уделяется угленаполненным термопалстичным матрицам. (АБС, полиамиды, полиэфирэфиркетон (ПЭЭК)и т.д.). Так, в области коммерческой 3D-печати компания Stratasys разработала два композита в форме нити, наполненных рубленным УВ для метода FDM (FDM - метод послойного наплавления): ABS-CF10 и нейлон 12CF, которые применялись в некоторых практических инженерных проектах (Liu, W. Integrating carbon fiber reclamation and additive manufacturing for recycling CFRP waste / W. Liu, H. Huang, L. Zhu, Z. Liu // Composites Part B: Engineering. - 2021. - V. 215. - Article №108808).

Несмотря на отличные физико-механические свойства УВ, их потенциал зачастую не реализуется в полной мере, поскольку инертная природа УВ не способна обеспечить соответствующую адгезию волокна и полимерной матрицы. Для решения данной проблемы используются соответствующие технологии, которые направлены как на повышение шероховатости поверхности УВ, так и создание реакционных центров за счет повышения полярных функциональных групп. Одним из распространенных вариантов улучшения межфазного взаимодействия является модификация поверхности УВ наночастицами металлов и/или их оксидов.

Известен способ получения УВ с модифицированной поверхностью углеродными структурами, в частности фуллеренами (RU 2523483 C1 опубликован 20.07.2014). Данная методика предполагает усиление УВ и включает в себя пропитку раствором С60 или золем фуллеренсодержащей сажи. В результате происходит усиление углеродного филамента за счет заполнения дефектов углеродными структурами и, как следствие, увеличения модуля упругости волокон и прочности на разрыв полученных композиционных материалов на их основе (до 15%). Вероятным недостатком данной технологии является использование органических концерагенных растворителей, таких как толуол, а также большие финансовые затраты на данную технологию.

В патенте (RU 2689584 C1 опубликован 28.05.2019) описан способ модифицирования поверхности УВ методом облучения ионами инертного газа в вакууме. В результате происходит равномерное изменение топографии с образованием гребневидных гофров на поверхности и увеличение удельной поверхности углеродного филамента, однако оценка прироста полярных групп не была произведена. Кроме того происходит непосредственно деструкция слоев УВ, что может снижать потенциал его физико-механических характеристик.

Известен способ обработки поверхности УВ путем нанесения покрытия из карбида кремния с предварительной пропиткой стимулирующим агентом на основе галоидных соединений висмута, железа, никеля, кобальта, сурьмы (RU 2012696 D01F 11/10 опубликован 17.10.1991.). Результаты показали улучшение прочностных свойств углепластиков на основе эпоксидной матрицы за счет придания шероховатости вследствие осаждения усов карбида кремния, а также изменения химической структуры поверхности. Стоит отметить сложность технологической схемы на стадии создания предварительного слоя, который включает восстановление галоидов в токе водорода при высоких температурах и давлениях.

В основе патента (RU 2475463 C1 опубликован 20.02.2013) предложен способ модифицирования УВ углеродными наноструктурами, включающий стадии предварительной пропитки раствором пека с последующим осаждением металла-катализатора и выращиванием нанотрубок (УНТ). Было показано, что при отсутствии пекового слоя, выполняющего в данной модели защитную функцию, при нагреве в температурном диапазоне CVD процесса до 800°С происходит ухудшение показателя прочности на разрыв углеродных моноволокон вплоть до 40%.

В патенте (RU 2615427 C1 опубликован 4.04.2017) в качестве одного из примеров предложена двухстадийная модификация поверхности УВ, включающая получение металлического покрытия гальваническим способом с последующим осаждением УНТ в дисперсии смеси полимера.

Наиболее близким по технической сущности (прототипом) является способ модификации УВ частицами металла путем двухстадийной обработки, включающим пропитку золем гидроксида алюминия с последующим осаждением солей металла и прокаливанием в среде водорода при 800°С (RU 2714650 С1 опубликован 18.02.2020). Суть предварительной пропитки золем Al(OH)3 состояла в том, чтобы нанести якорные группы на большей площади углеродного филамента, а также упрочнить волокно за счет проникания золя в дефектные зоны УВ и защитить от термоокислительной деструкции в процессе модификации. Обработка золем представляет собой цикл с 4-5 итерациями, включающий в себя стадии непосредственной пропитки, сушки и прокаливания при 1000°С в течение 10 мин. Далее, волокно пропитывают растворами солей металла в этаноле в течение 24 ч при 0°С. Преимущественно, в данной работе использовались ацетаты и оксалаты железа, меди, кобальта, поскольку они обладают достаточной растворимостью и их продукты разложения легко удаляются в процессе сушки. После стадии пропитки солями металла, УВ сушат в течение 5 ч в атмосфере аргона с последующей прокалкой образцов до образования слоя оксидов металла. После этого происходит стадия восстановления оксидов до металла в атмосфере водорода при 800°С. Физико-механические исследования показали прирост предельной прочности на разрыв композитов на основе модифицированных волокон на 11% . К основным недостаткам можно отнести сложность технологического процесса, заключающейся в использовании высоких температур и, как следствие, большие энергозатраты в условиях масштабируемости. Также неизвестно, применима ли данная технология к УВ в виде фибры.

Задачей данного изобретения является разработка менее энергозатратного способа модификации поверхности УВ наночастицами соединений металла, в частности бемита, которая включает в себя стадии золь-гель технологии и гидротермального осаждения. Данная методика позволит увеличить адгезию УВ с термопластичными матрицами типа АБС.

Как уже было отмечено в прототипе, пленки оксидов алюминия имеют высокое сродство к углеродным носителям, в частности УВ, что позволит охватить большую площадь поверхности в процессе пропитки. Бемит - это соединение, имеющее химическую форму γ-AlO(OH). Подобно другим формам гидроксидов алюминия (байерит, гидраргиллит), бемит обладает слоистой структурой, в которой кислород расположен в структуре кубической упаковки, а связь между слоями происходит через водородную связь между гидроксильными группами. Благодаря своей сильной анизотропии, хорошей механической и химической стабильности при высокой температуре, а также наличия полярных гидроксильных групп, данный тип соединения может использоваться не только как адсорбент, но и в качестве покрытий для увеличения межфазного взаимодействия с полимерным связующим.

Одним из ключевых критериев при модификации углеродного волокна является увеличение рельефности, что достигается непосредственно за счет образующихся частиц разной геометрической формы. Для придания рельефности и достижения большего осаждения покрытия на поверхности углеродных волокон, было решено совместить метод золь-гель технологии и гидротермального синтеза, позволяющего варьировать форму и размер частиц в зависимости от концентрации и pH раствора. С одной стороны, покрытие, полученное пропиткой золя, создаст больше реакционных центров, выполняя функцию затравочного слоя и повышая смачиваемость между волокном и образующимся алюминием, в то время как частицы, полученные гидротермальным способом и осажденные на волокне, обеспечат рельефность поверхности.

Приведенные авторами настоящего изобретения экспериментальные данные показали, что в результате предложенной двухстадийной модификации образуется покрытие с упорядоченной рельефной структурой, состоящей из нанопластин бемита, имеющих непосредственное сродство к золевой пропитке-субстрату.

В зависимости от исходных реагентов, pH и температурных режимов, можно регулировать форму и размер образующихся частиц бемита. Для осаждения гидротермальным методом были подобраны осадители, в частности гидроксид натрия и мочевина. Так, в случае использования NaOH получаются частицы пластинчатой формы, а при использовании мочевины - листообразные. Процесс осаждения проводится из слабоконцентрированных растворов нитрата алюминия в автоклавах путем быстрого приливания осадителя при постоянном перемешивании и контроле pH (~10.78). Далее УВ в виде углеродного войлока или коротких пучков помещают в полученный раствор и выдерживают при 160°С от 5 до 24 часов в зависимости от выбранных реагентов.

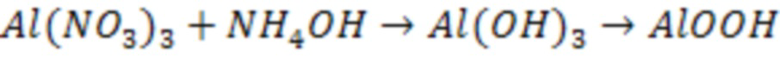

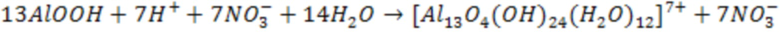

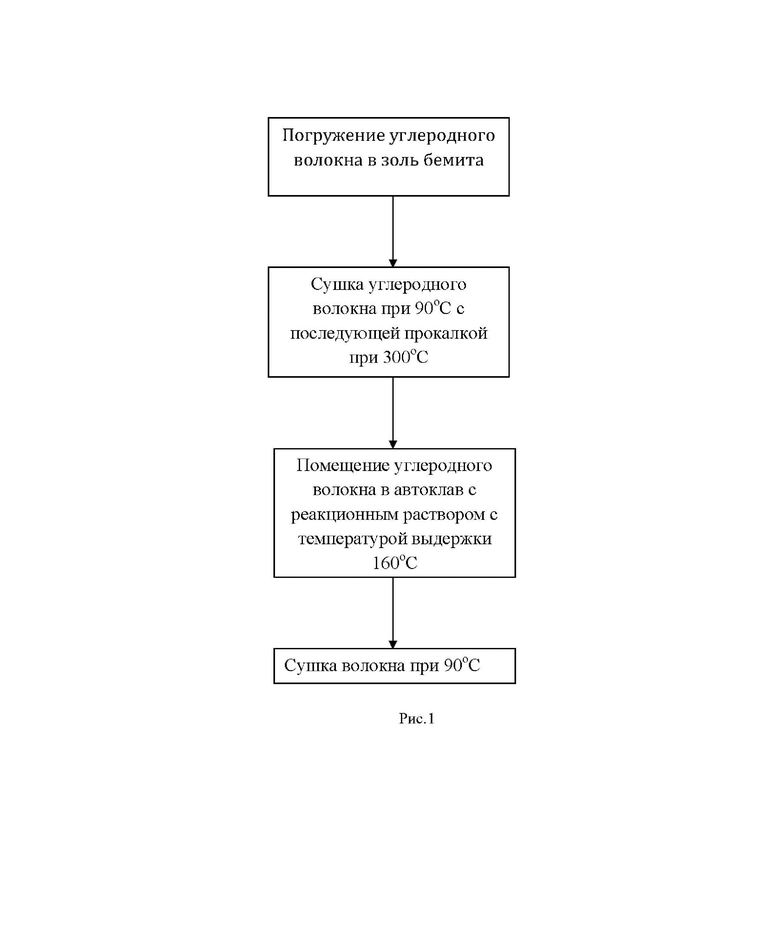

На рисунках приведены схема, таблица и изображения волокон, описывающие заявленный способ:

На рис.1 представлена схема модификации поверхности УВ наночастицами бемита;

На рис.2 представлено изображение УВ, покрытое золем бемита;

На рис.3 представлена иллюстрация того, как происходит модификация УВ гидротермальной обработки без предварительной золевой пропитки;

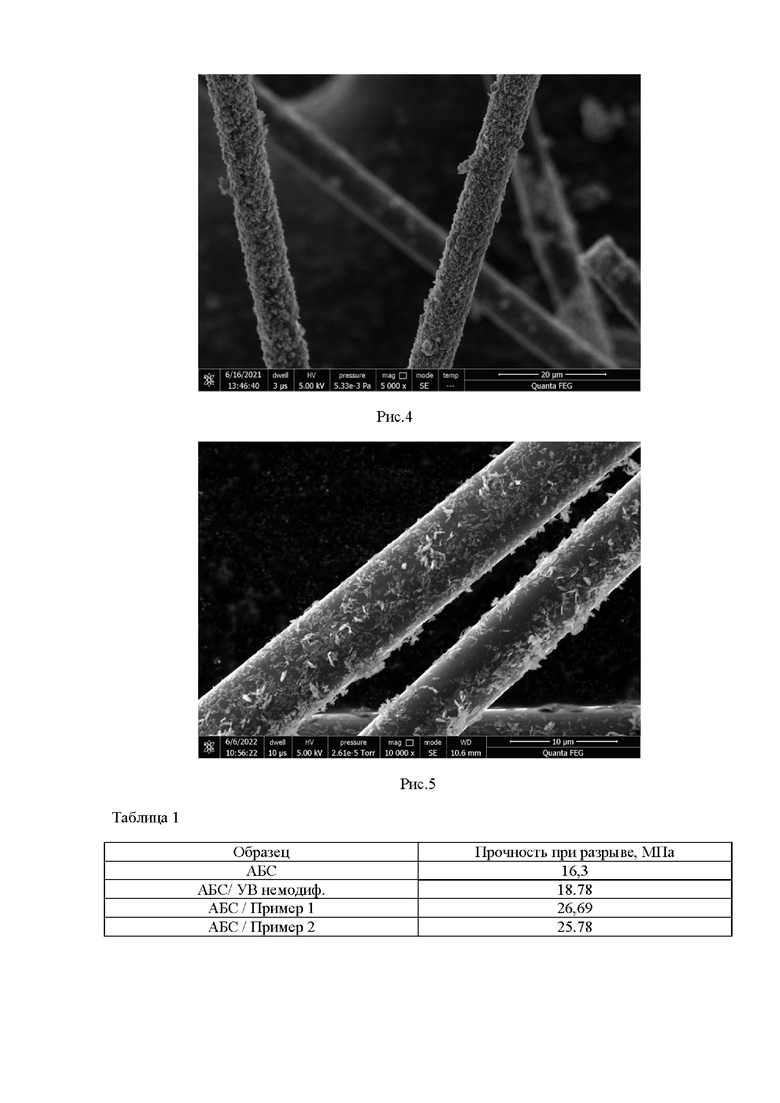

На рис.4 представлен образец УВ после двухстадийной модификации, как показано в примере 1;

На рис.5 представлен образец УВ после двухстадийной модификации, как показано в примере 2;

В таблице 1 представлены результаты прочности на разрыв полученных композитов.

Примеры реализации способа модификации углеродного волокна наночастицами бемита следующие:

Пример.1. Для приготовления золя бемита берут 9-тиводный нитрат алюминия и растворяют его в дистиллированной в воде в массовом соотношении 1:1 с последующим нагревом до кипения. Затем к полученному горячему раствору при интенсивном перемешивании быстро добавляли гидроксид аммония до достижения рН 9. После этого полученную смесь разбавляли в 1,5 раза горячей дистиллированной водой для более быстрого осаждения и последующего отделения от матричного раствора. Полученную суспензию кипятили 1 час при 100°С. Осадок отфильтровывали, промывали большим количеством горячей дистиллированной воды в воронке Бюхнера до нейтрального рН и сушили при 90°С в сушильном шкафу в течение 5 часов (до достижения постоянной массы).

Полученный осадок пептизировали азотной кислотой с учетом мольного соотношения Al3+/NO3- в золе примерно 5/1. В результате был получен стабильный опалесцирующий золь. Концентрация AlO(OH) в пересчете на Al2O3 составляла примерно 3 мас.%. Процесс получения бемита и его пептизации азотной кислотой можно описать с помощью реакций (1) и (2).

При пептизации азотной кислотой на поверхности частицы образуется положительно заряженный гидроксокомплекс за счет гидролиза образующегося нитрата алюминия.

(1)

(1)

(2)

(2)

В полученный золь погружали углеродные волокна и выдерживали в течение 24ч при комнатной температуре. После пропитки волокно сушили в сушильном шкафу при 100°С в течение двух часов с последующим прокаливанием в течение 15 минут при температуре 300°С со скоростью нагрева 3°/мин.

Далее УВ с нанесенным затравочным слоем помещали в автоклав с водным раствором нитрата алюминия (3,6 мас.%). К полученной смеси быстро добавляли свежеприготовленный 6М раствор NaOH (до pH ~10,78) при интенсивном перемешивании. Автоклавы выдерживали при 160°С в течение 5 часов в сушильном шкафу (атмосфера воздуха) со скоростью нагрева 2-3°С/мин. После этого волокно несколько раз промывали дистиллированной водой до нейтрального pH и сушили при 90°С в сушильном шкафу в течение 12 часов.

Полученное покрытие (Рис. 4) представляет собой упорядоченную рельефную структуру, состоящую из нанопластин бемита. Такая форма частиц характерна при использовании в качестве осадителя гидроксида натрия.

Пример 2. Соответствует схеме 1 и примеру 1 на стадии пропитки золем. Отличие состоит в том, что в качестве осадителя используется мочевина в массовом соотношении нитрат алюминия / мочевина ~3.3 / 1. После того, как мочевина перейдет в раствор, автоклав с волокнами выдерживали в течение 24 ч при 160°С. Полученное покрытие имеет вид листообразных частиц, хаотично распределенных по поверхности углеродного филамента.

Композиционные материалы на основе АБС пластика, имеющие вид пластины размерами 6.5 × 1 см с толщиной ~0.25 мм, наполненные модифицированными углеродными волокнами, показывают повышенные прочностные характеристики по сравнению с композитом, наполненным необработанным УВ. Данные приведены в таблице 1. Видно, что предельная прочность на разрыв у композитов с модифицированными волокнами возросла более, чем на 40% по сравнению с композитом на основе немодифицированного волокна. Таким образом, способ модификации углеродного волокна наночастицами бемита методом двухстадийного нанесения, включающего золевую пропитку с гидротермальной обработкой, позволяет улучшить физико-механические характеристики композиционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения композиционных материалов на основе углеродного волокна | 2019 |

|

RU2714650C1 |

| СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2012 |

|

RU2523483C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ НЕОРГАНИЧЕСКОГО ВОЛОКНА, МОДИФИЦИРОВАННОЕ ВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2475463C1 |

| СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2016 |

|

RU2634450C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТОВ БАРИЯ | 2011 |

|

RU2466935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МИКРОСФЕР ИЗ ОКСИДА АЛЮМИНИЯ | 2020 |

|

RU2740748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ВОЛОКОН | 2015 |

|

RU2598262C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА С ПОВЫШЕННОЙ ГИДРОТЕРМАЛЬНОЙ СТАБИЛЬНОСТЬЮ (ВАРИАНТЫ), КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2003 |

|

RU2340394C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СЛОЯ НА ПОДЛОЖКЕ | 2006 |

|

RU2322390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

Изобретение относится к способу упрочнения композиционных материалов на основе акрилонитрил бутадиен стирола. Предложен способ модификации поверхности углеродного волокна для улучшения физико-механических свойств путем нанесения наноструктур бемита, заключающийся в том, что вначале на волокнах получают покрытие – субстрат, включающий стадии пропитки золем бемита, сушку и прокалку, затем подвергают их гидротермальной обработке путем их помещения в автоклав с реакционным раствором – суспензией, состоящей из нитрата алюминия и осадителя, при этом в качестве осадителя используют гидроксид натрия или мочевину, с последующей выдержкой при 160°C. Технический результат – получение упрочняющего рельефного покрытия бемита на поверхности углеродного волокна для улучшения физико-механических характеристик полимерного композиционного материала на основе АБС пластика, наполненного модифицированными углеродными волокнами. 2 з.п. ф-лы, 5 ил., 1 табл., 2 пр.

1. Способ модификации поверхности углеродного волокна для улучшения физико-механических свойств путем нанесения наноструктур бемита, отличающихся тем, что вначале на волокнах получают покрытие – субстрат, включающий стадии пропитки золем бемита, сушку и прокалку, затем подвергают их гидротермальной обработке путем их помещения в автоклав с реакционным раствором – суспензией, состоящей из нитрата алюминия и осадителя, при этом в качестве осадителя используют гидроксид натрия или мочевину, с последующей выдержкой при 160°C.

2. Способ по п.1, отличающийся тем, что в качестве осадителя на стадии гидротермальной обработки используют 6М раствор гидроксида натрия, обработку ведут в течение 5 часов при 160°C.

3. Способ по п.1, отличающийся тем, что в качестве осадителя на стадии гидротермальной обработки используют мочевину в массовом соотношении нитрат алюминия / мочевина примерно 3.3 / 1, обработку ведут в течение 24 часов при 160°C.

| Трухинов Д | |||

| К., Лебедева Е | |||

| А., Астафьева С | |||

| А | |||

| ДВУХСТАДИЙНАЯ МОДИФИКАЦИЯ УГЛЕРОДНОГО ВОЛОКНА НАНОСТРУКТУРАМИ БЕМИТА | |||

| СОВРЕМЕННЫЕ АСПЕКТЫ ХИМИИ | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Tang Y | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ceramics international | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

2024-07-31—Публикация

2023-09-14—Подача