Область техники

В общем, данное изобретение относится к распределительным желобам, которые используются в распределительном устройстве для сыпучего материала для распределения сыпучего материала в корпусе, таком как металлургический реактор и, прежде всего, доменная печь. Более конкретно, изобретение относится к распределительному желобу, который имеет корпус желоба, задающий канал с изогнутым участком, который отклоняет сыпучий материал от первого направления потока, вдоль которого он течет непосредственно после удара о желоб на участке впускного канала, ко второму направлению потока, с которым поток выходит из выпускного отверстия желоба.

Уровень техники

В особом случае доменных печей широкое применение нашли загрузочные установки так называемого типа „bell-less". Эти загрузочные установки расположены на колошнике, содержат распределительное устройство и имеют распределительный желоб в качестве основного элемента. Обычно, распределительное устройство выполнено для вращения желоба вокруг вертикальной оси печи и для поворота желоба вокруг перпендикулярной горизонтальной оси. Во время процесса загрузки сыпучая шихта падает вертикально на распределительный желоб, который распределяет материал по окружности и в радиальном направлении согласно положению вращения и поворота. Соответственно, в сущности, любой желаемый шихтовой материал может быть получен на поверхности загрузки.

Благодаря абразивному действию большого количества скользящего по распределительному желобу сыпучего материала желоб подвергается износу и должен регулярно заменяться новым или отремонтированным желобом. Широко распространенная конструкция желоба известна, например, из Европейского патента ЕР 0 640 539. В этом патенте предлагается прямой в продольном направлении и имеющий, в общем, форму лотка корпус желоба со специальными удерживающими камерами, которые удерживают слой сыпучего материала на желобе для минимизации износа.

Эффект, который усиливает износ желоба, является относительно большим углом ударения материала о желоб, когда желоб не находится почти в вертикальном положении (центральная загрузка). Другими словами, с помощью обычных профилей загрузки большое количество положений поворота желоба включают в себя значительную ударную нагрузку, которая добавляется к трению скольжения в качестве причины абразивного износа. Действительно, с помощью обычного прямолинейного прямого желоба, как предложено в ЕР 0 640 539, угол удара материала о желоб соответствует углу наклона желоба, который может быть больше 50° (от вертикали) для радиально наиболее удаленного от центра положения загрузки.

Для уменьшения износа склонного к износу участка, то есть участку желоба, который подвергается ударному воздействию, было предложено создать корпус желоба, который отклоняется от обычной прямой формы. Проще говоря, в таких желобах подвергающийся ударному воздействию участок образует более острый угол с вертикальным направлением падения, чем участок выпускного отверстия, который задает степень радиального отклонения потока (радиус загрузки). Другими словами, направление потока после удара является, в общем, более крутым, чем направление потока у выпускного отверстия. Соответственно, такой желоб достигает почти такого же отклонения потока при значительном уменьшении ударной нагрузки. Кроме того, поток замедляется до меньшей скорости при ударе при более остром угле. Поэтому, в качестве другого преимущества, материал имеет повышенную скорость на выходе у выпускного отверстия, так что желоб может достигать того же радиуса загрузки при более короткой длине или при схожем угле наклона желоба, что еще более уменьшает износ.

Корпуса распределительного желоба, которые задают канал с изогнутым участком, который отклоняет поток от его первого направления потока непосредственно после удара о желоб к менее крутому второму направлению потока у выпускного отверстия потока, известны, например, из японских патентных заявок JP 59-020412 и JP 59-031807.

В JP 59-020412 предлагается имеющий, в общем, форму лотка корпус желоба с расположенным ниже по потоку участком, который является, в общем, прямым (Фиг.2 А-В), и расположенным выше по потоку участком (Фиг.2 С-В), который изогнут до формы дуги, имеющей центр кривизны при радиусе 0,5-4,0, более предпочтительно 0,5-3,0, кратной длине желоба. Соответственно, поток шихтового материала изменяет его направление вдоль изогнутой формы желоба постепенно. Однако изготовление такой изогнутой формы является неэкономичным или скорее всего приведет к относительно слабой конструкции. В заявке JP 59-031807 предлагается очень схожая конструкция. Этот корпус желоба в виде лотка отличается только тем, что расположенный выше по потоку участок образован последовательностью прямых элементов, которые контактируют по касательной с дугой, имеющей радиус 0,5-4,0, кратной длине желоба. Соответственно, предложенные в JP 59-031807 сегменты приближены к вышеупомянутой изогнутой форме, описанной в JP 59-020412, но являются более экономичными в изготовлении.

Другой корпус желоба с расположенным ниже по потоку участком, который является более крутым, чем расположенный выше по потоку участок, предложен в WO 2009/037508. Последний желоб имеет, в общем, конструкцию в виде усеченного конуса и подходит, в особенности, для так называемого загрузочного устройства по типу универсального шарнира, в котором желоб поворачивается по типу кардана вокруг двух перпендикулярных горизонтальных осей. Кроме того, что желоб несовместим с вращательными и поворотными загрузочными устройствами, этот желоб подвержен более быстрому износу в точке удара.

Несмотря на очевидные выгоды вследствие увеличения срока службы за счет уменьшения износа и потенциально более короткой длины желоба, распределительные желоба с поступательным отклонением потока материала, как было обсуждено выше, не были широко приняты, по меньшей мере, в области металлургических реакторов.

Теоретически утверждается, что это неприятие, среди всего прочего, происходит вследствие трудностей, связанных с созданием конструкции корпуса желоба, которая как с экономической точки зрения, так и с физической достаточно прочна для надежного противостояния значительным оказываемым на желоб нагрузкам, включая вес шихтового материала и динамические нагрузки, оказываемые во время вращения и поворота желоба.

Техническая проблема

Поэтому целью данного изобретения является создание прочной и экономически конкурентоспособной конфигурации распределительного желоба такого типа, который имеет задающий канал потока корпус желоба с изогнутым расположенным выше по потоку участком.

Общее описание изобретения

Изобретение предлагает распределительный желоб вращательно-поворотного типа. Он может использоваться в распределительном устройстве для сыпучего материала, прежде всего, в распределительном устройстве шихтового материала металлургического реактора, такого как, например, шахтная печь. Распределительное устройство содержит корпус желоба (то есть несущую нагрузку распределительного желоба структуру), имеющий в нем канал с впускным отверстием для получения потока сыпучего материала и выпускным отверстием для выгрузки сыпучего материала. При работе канал транспортирует сыпучий материал от впускного отверстия к выпускному отверстию. Канал имеет сгиб для отклонения потока материала от первого направления потока во впускном отверстии во второе направление потока в выпускном отверстии. Согласно изобретению корпус желоба собран, по меньшей мере, из расположенной выше по потоку части, которая содержит впускное отверстие, и расположенной ниже по потоку части, которая содержит выпускное отверстие и которая прикреплена к расположенной выше по потоку части (то есть расположенные выше и ниже по потоку части защищены от относительного смещения). Расположенная ниже по потоку часть задает прямой участок канала, тогда как расположенная выше по потоку часть задает впускное отверстие и сгиб канала. Кроме того, расположенная выше по потоку часть является толстостенной относительно (более тонкостенной) расположенной ниже по потоку части.

Специалисту понятно, что в таком распределительном желобе большая часть нагрузки, оказываемая на распределительный желоб ударением сыпучего материала, воспринимается толстостенной расположенной выше по потоку частью корпуса желоба. Поскольку расположенная выше по потоку часть желоба содержит также сгиб, большая часть отклоняющей силы, необходимой для изменения траектории сыпучего материала на переходе между первым и вторым направлениями потока, также обеспечивается расположенной выше по потоку частью. В расположенной ниже по потоку части желоба материал следует по существу по прямолинейной траектории (в системе отсчета желоба). В результате прочность стенки расположенной ниже по потоку части выбрана меньшей, чем прочность стенки расположенной выше по потоку части. Результатом является распределительный желоб, который проявляет высокую механическую прочность, что передает меньший крутящий момент на подшипники желоба благодаря конструкции радиально наружной расположенной ниже по потоку части, и который более экономичен в изготовлении.

Как используется здесь, первое направление потока соответствует общему направлению по касательной (в вертикальной центральной плоскости распределительного желоба) дна впускного отверстия, где поток сыпучего материала ударяется о распределительный желоб, по меньшей мере, для больших углов выгрузки, то есть более примерно 45°, тогда как второе направление потока соответствует общему направлению по касательной (в вертикальной центральной плоскости распределительного желоба) дна выпускного отверстия. Как используется здесь, термин «угол выгрузки» обозначает угол между выпускным отверстием распределительного желоба и вертикальным направлением.

Согласно предпочтительному варианту осуществления изобретения расположенная выше по потоку часть изготовлена из литого металла, например из литейного чугуна или литой стали. Специалисту понятно, что благодаря использованию литейных технологий получают преимущество, исходя из универсальности форм расположенной выше по потоку части. Другими словами, существует меньше ограничений в отношении конструкции желоба, чем в уровне техники, что упрощает подгонку корпуса желоба в соответствие с типом применения, доступным пространством и другими параметрами процесса. Более предпочтительно, расположенная ниже по потоку часть содержит одну или более сварных изогнутых стальных пластин.

Предпочтительно, впускное отверстие канала распределительного желоба предусмотрено на расположенной выше по потоку части в виде кольцевой манжеты. Таким образом, впускное отверстие образовано в виде трубчатого участка (который включает в себя ось впускного отверстия по окружности). Кольцевая манжета укрепляет расположенную выше по потоку часть, позволяя ей воспринимать более высокие значения крутящего момента без значительной деформации.

Согласно предпочтительному варианту осуществления распределительного желоба расположенная ниже по потоку часть содержит трубчатый участок, который обеспечивает выпускное отверстие. Специалисту понятно, что это уменьшает (или устраняет) выпадение сыпучего материала через край, что в конечном счете приводит к улучшенному управлению распределением шихты под желобом. Более предпочтительно, расположенная ниже по потоку часть сужается от сочленения с расположенной выше по потоку частью по направлению к выпускному отверстию.

Предпочтительно, канал имеет первую ось канала (соответствующую первому направлению потока) во впускном отверстии и вторую ось канала (соответствующую второму направлению потока) во впускном отверстии, между которыми сгиб в расположенной выше по потоку части задает угол. Предпочтительно, этот угол находится в диапазоне от 15 до 45°, более предпочтительно в диапазоне от 20 до 40°.

Сгиб в расположенной выше по потоку части может быть острым (крутым). В качестве альтернативы, сгиб может задавать изогнутый переход между дном канала во впускном отверстии и выпускном отверстии. Понятно, что трехмерные изогнутые поверхности могут быть легко достигнуты с помощью технологий литья для производства расположенной выше по потоку части.

Для сборки расположенной выше по потоку части с расположенной ниже по потоку частью расположенная выше по потоку часть содержит противоположный впускному отверстию (относительно сгиба) муфтовый конец. Предпочтительно, расположенная ниже по потоку часть вставлена в муфтовый конец, например до сгиба, и закреплена в этом положении с помощью винтов, заклепок, сварки или любых других средств соединения. Для достижения высокой устойчивости длина нахлеста муфтового конца и расположенной ниже по потоку части составляет, предпочтительно, по меньшей мере 20%, например между 20 и 40%, общей длины расположенной ниже по потоку части.

Согласно предпочтительному варианту осуществления изобретения распределительный желоб содержит вставку в расположенной выше по потоку части и/или расположенной ниже по потоку части, которая содержит удерживающие камеры (породные бункеры), которые открыты к каналу так, чтобы быть способными к заполнению сыпучим материалом для защиты распределительного желоба от износа. Предпочтительно, вставки расположены таким образом, что любая поверхность, на которой поступающий поток сыпучего материала может ударяться под углом, по меньшей мере, примерно 30°, защищен с помощью породного бункера. Таким образом обеспечивается, что области на поверхности канала, которые наиболее восприимчивы к вызванной потоком ударяющегося материала эрозии, надежно защищены. Понятно, что вставка(-и) могут быть заменены отдельно от корпуса желоба при износе. Это помогает удерживать расходы по обслуживанию на низком уровне. Следует отметить, что вместо вставок в форме удерживающих камер также возможно предусмотреть вставки в форме литых или керамических износостойких пластин.

Предпочтительно, выпускное отверстие образовано посредством устойчивой к износу скользящей вставки внутри расположенной ниже по потоку части. В отличие от оснащенной удерживающими камерами зоны, скользящая вставка имеет по существу гладкую поверхность в выпускном отверстии для выгрузки как наиболее концентрированного и однородного потока сыпучего материала.

Предпочтительно, корпус желоба имеет отверстие на внутренней стороне сгиба. Преимуществами такого отверстия являются, например, уменьшение веса желоба без ухудшения износостойкости и удаление «помех» входящему потоку сыпучего материала, когда желоб ориентирован по существу вертикально (то есть, когда угол выгрузки менее чем примерно 15°) для центральной загрузки.

Распределительный желоб может содержать цапфы на расположенной выше по потоку части, на которой распределительный желоб может поддерживаться поворотным механизмом. Предпочтительно, цапфы выполнены в виде единого целого с расположенной выше по потоку частью.

Предпочтительный аспект изобретения относится к металлургическому реактору, например шахтной печи, содержащей загрузочную установку с распределительным устройством шихтового материала, оснащенную распределительным лотком, как описано здесь.

Краткое описание чертежей

Дальнейшие подробности и преимущества данного изобретения будут очевидны из следующего неограничивающего подробного описания предпочтительного варианта осуществления со ссылкой на прилагаемые чертежи, на которых изображены:

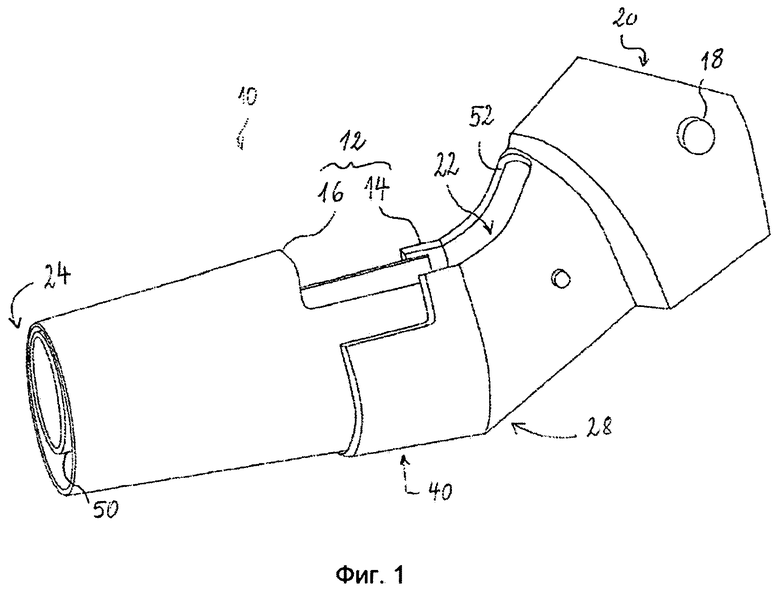

Фиг.1 - вид в перспективе, изображающий распределительное устройство согласно предпочтительному варианту осуществления изобретения,

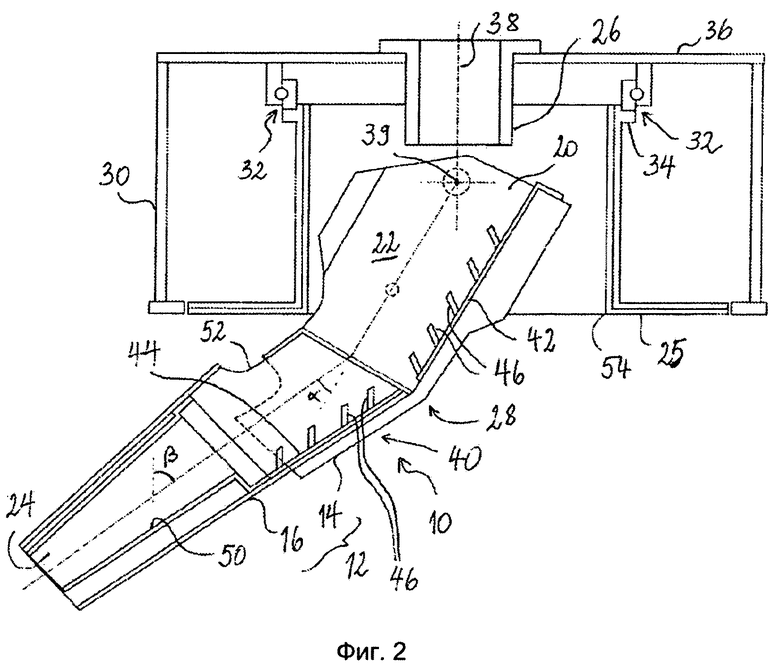

Фиг.2 - вид в вертикальном поперечном разрезе загрузочного устройства, оснащенного распределительным желобом согласно фиг.1,

Фиг.3 - представленный на фиг.1 распределительный желоб на виде сверху.

Идентичные ссылочные обозначения используются на чертежах для обозначения идентичных или функционально схожих частей или элементов Подробное описание относительно чертежей

Распределительный желоб 10 согласно предпочтительному варианту осуществления изобретения показан, в общем, на фиг.1. Распределительный желоб 10 содержит корпус 12 желоба, который, по существу, состоит из двух конструктивных элементов: выполненной из литой стали расположенной выше по потоку части 14 и расположенной ниже по потоку части 16, которая изготовлена из изогнутых стальных пластин.

Распределительный желоб 10 может быть подвешен к загрузочному устройству с помощью цапф 18, которые выполнены в виде единого целого с расположенной выше по потоку частью 14 на наружной стороне впускного отверстия 20. Впускное отверстие 20 выполнено в виде (закрытого по окружности) трубчатого участка канала. Противоположный впускному отверстию расположенной выше по потоку части 14 конец выполнен в виде соединительного участка, к которому крепится расположенная ниже по потоку часть. Расположенные выше по потоку и ниже по потоку части 14, 16 задают в своей внутренней части границы канала 22, который транспортирует сыпучий материал, поступающий в распределительный желоб 10 через впускное отверстие 20, к выпускному отверстию 24, из которого материал затем выгружается, например, в зону загрузки шахтной печи.

На фиг.2 показано загрузочное устройство шахтной печи, оснащенное распределительным желобом согласно фиг.1. Распределительный желоб 10 подвешен с возможностью поворота с помощью цапф 18 к вращающейся конструкции 25. Вращающаяся конструкция 25 поддерживается с возможностью вращения в стационарном кожухе 30 с помощью роликовых подшипников 32 большого диаметра. Внутреннее кольцо роликовых подшипников 32 прикреплено к верхнему концевому фланцу 34 вращающейся конструкции 25, тогда как наружное кольцо роликовых подшипников 32 прикреплено к верхней пластине 36 стационарного кожуха 30. Роликовые подшипники 32 выполнены так, что вращающаяся конструкция 25 и вместе с этим распределительный желоб 10 могут вращаться вокруг по существу вертикальной оси 38, которая обычно совпадает с центральной осью печи. Центральный загрузочный желоб 26 находится по центру оси 38 и задает проход для сыпучего материала через верхнюю пластину 36. Загрузочное устройство согласно фиг.2 достигает распределения шихтового материала в зоне загрузки шахтной печи посредством вращения распределительного желоба 10 вокруг оси 38 и посредством изменения угла поворота распределительного желоба 10 вокруг оси 39 поворота. Ось 39 поворота, в общем, перпендикулярна оси 38. Подробности подходящего для вращения и поворота распределительного желоба 10 механизма не показаны на фигурах и далее не описаны. Заинтересованные в таких механизмах могут обратиться, например, к US 3,880,302.

Когда сыпучий материал (например, кокс, руда, окатыши и т.д.) подается через загрузочный желоб 36 на распределительный желоб 10, он ударяется о дно канала 22. Место удара зависит от угла наклона распределительного желоба 10. Для большого угла выгрузки (который здесь является углом β между вектором скорости сыпучего материала у выпускного отверстия 24 распределительного желоба 10 и вертикальной осью 38) сыпучий материал ударяется о дно канала рядом с впускным отверстием 20. С уменьшением угла выгрузки место удара перемещается от впускного отверстия 20 по направлению к выпускному отверстию 24 желоба 10. Канал 22 имеет сгиб 28 в расположенной выше по потоку части 14 для поступательного отклонения материала, который ударяет по дну каналу во впускном отверстии 20, от вертикали к направлению выгрузки. Материал, ударяющий по дну канала во впускном отверстии 20, сначала отклоняется в первое направление потока, по существу параллельно дну впускного отверстия. Затем у сгиба 28 материал отклоняется во второе направление потока параллельно дну выпускного отверстия 24. Сгиб 28 задает угол α в диапазоне от 20 до 40° между дном канала впускного отверстия и дном канала выпускного отверстия.

Расположенная ниже по потоку часть 16 и расположенная выше по потоку часть 14 прикреплены друг к другу на соединительном участке 40 расположенной выше по потоку части 14. Соединительный участок 40 расположен напротив впускного отверстия 20 относительно сгиба 28. Верхний конец расположенной ниже по потоку части 16 вставлен в соединительный участок 40 до сгиба 28 и закреплен в этом положении. На изображенном примере длина нахлеста соединительного участка 40 и расположенной ниже по потоку части 16 составляет примерно одну треть общей длины расположенной ниже по потоку части 16.

Как лучше всего изображено на фиг.2 и фиг.3, распределительный желоб 10 содержит первую вставку 42, которая задает удерживающие камеры в верхней части 14, и вторую вставку 44, которая задает удерживающие камеры в расположенной ниже по потоку части 16. Удерживающие камеры открыты к каналу, чтобы их можно было заполнять сыпучим материалом и, таким образом, защищать распределительный желоб от износа. Вставки расположены в областях, которые наиболее восприимчивы к вызываемой ударом сыпучего материала эрозии. Каждая вставка 42, 44 включает в себя множество поперечных пластин 46, которые наклонены в направлении, в общем противоположном потоку сыпучего материала. Одна или более продольных пластин 48 подразделяют удерживающие камеры в поперечном направлении канала для обеспечения более равномерного заполнения удерживающих камер в боковых областях желоба 10. Дальнейшие подробности по возможным конфигурациям удерживающих камер могут быть найдены, например, в ЕР 0 640 539.

Выпускное отверстие 24 распределительного желоба 10 образовано посредством износостойкой скользящей вставки 50, расположенной внутри расположенной ниже по потоку части 16. В отличие от оснащенных удерживающими камерами зон скользящая вставка 50 образует по существу гладкий и немного сужающийся участок канала в выпускном отверстии для выгрузки наиболее концентрированного и гомогенного потока сыпучего материала. Образованная скользящей вставкой поверхность по существу выровнена с верхними краями поперечных пластин 46 и продольных пластин ниже по потоку от сгиба 28. Уклон выпускного отверстия задает угол β выгрузки, который может варьироваться примерно между 10° (положение центральной загрузки) и примерно 50° посредством поворота желоба вокруг оси 39 поворота.

Корпус 12 желоба имеет отверстие 52 на внутренней стороне сгиба 28. На вертикальном виде в поперечном разрезе фиг.2 можно увидеть, что отверстие 52 расположено так, чтобы задавать выемку, которая позволяет увеличивать угол наклона желоба 10 без касания радиально внутреннего края 54 нижнего концевого фланца вращающейся конструкции 25. Другое преимущество отверстия 52 состоит в том, что в положении «центральной загрузки» сыпучий материал может падать прямо через желоб 10 без существенного отклонения на сгибе 28 посредством крышки канала 22. Кроме того, отверстие может служить даже в качестве перелива в определенных ситуациях.

На изображенном распределительном желобе сгиб в расположенной выше по потоку части соответствует укороченному сопряжению между, по существу, прямыми участками канала. Специалисту понятно, что сгиб в расположенной выше по потоку части может быть осуществлен в виде мягкого закругленного перехода между дном канала во впускном отверстии и выпускном отверстии.

Хотя конкретный вариант осуществления был описан в деталях, специалисту понятно, что в свете общих идей раскрытия могут быть разработаны различные модификации и альтернативы этим деталям. Соответственно, частная раскрытая компоновка является только иллюстративной и не ограничивает объем изобретения, который включает в себя полный объем прилагаемых пунктов формулы изобретения и всех их эквивалентов.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

10 Распределительный желоб

12 Корпус желоба

14 Расположенная выше по потоку часть

16 Расположенная ниже по потоку часть

18 Цапфы

20 Впускное отверстие

22 Канал

24 Выпускное отверстие

25 Вращающаяся конструкция

26 Загрузочный желоб

28 Сгиб

30 Стационарный кожух

32 Роликовый подшипник

34 Верхний концевой фланец

36 Верхняя пластина

38 Вертикальная ось

39 Ось поворота

40 Соединительный участок

42 Первая вставка с удерживающими камерами

44 Вторая вставка с удерживающими камерами

46 Поперечные пластины

48 Продольные пластины

50 Скользящая вставка

52 Отверстие

54 Край нижнего концевого фланца.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХБУНКЕРНАЯ ЗАГРУЗОЧНАЯ УСТАНОВКА ДЛЯ ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2413914C2 |

| МНОГОБУНКЕРНАЯ ЗАГРУЗОЧНАЯ УСТАНОВКА ДЛЯ ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2415358C2 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИМЕНЕНИЯ В ЗАГРУЗОЧНОЙ УСТАНОВКЕ МЕТАЛЛУРГИЧЕСКОГО РЕАКТОРА | 2011 |

|

RU2562168C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ И СООТВЕТСТВУЮЩИЙ РАСПРЕДЕЛИТЕЛЬНЫЙ ЖЕЛОБ | 2009 |

|

RU2506318C2 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ ЖЕЛОБ ДЛЯ ЗАГРУЗОЧНОГО УСТРОЙСТВА | 2012 |

|

RU2594047C2 |

| Гофрированный компенсатор | 2016 |

|

RU2695849C1 |

| УСТРОЙСТВО ЖЕЛОБА ДЛЯ ТОЧНОГО ПЕРЕНОСА СЫПУЧЕГО МАТЕРИАЛА | 2005 |

|

RU2389673C2 |

| ОХЛАЖДЕНИЕ СЫПУЧЕГО МАТЕРИАЛА | 2017 |

|

RU2762953C2 |

| УЗЕЛ НИЖНЕГО УПЛОТНИТЕЛЬНОГО КЛАПАНА ДЛЯ СИСТЕМЫ ЗАГРУЗКИ ЧЕРЕЗ КОЛОШНИК ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2524870C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ШАХТНОЙ ПЕЧИ С КОНТРОЛЛЕРОМ ПОДАЧИ ОЧИЩЕННОГО ГАЗА В ЕГО ОСНОВНОЙ КОРПУС | 2012 |

|

RU2614486C2 |

Изобретение относится к области металлургии, в частности к распределительному желобу для распределения сыпучего материала в доменной печи. Распределительный желоб содержит корпус, имеющий канал с впускным отверстием для приема потока сыпучего материала и выпускным отверстием для выгрузки сыпучего материала. Канал имеет сгиб для отклонения потока от первого направления потока сыпучего материала во впускном отверстии во второе направление потока в выпускном отверстии. Корпус желоба выполнен, по меньшей мере, из расположенной выше по потоку сыпучего материала части, которая содержит впускное отверстие, и расположенной ниже по потоку части, которая содержит выпускное отверстие и которая прикреплена к расположенной выше по потоку сыпучего материала части канала. Канал расположенной ниже по потоку сыпучего материала части корпуса выполнен в виде прямого участка, а сгиб канала выполнен в расположенной выше по потоку части корпуса. Расположенная выше по потоку часть корпуса выполнена толстостенной относительно расположенной ниже по потоку части корпуса. Изобретение обеспечивает увеличение прочности распределительного желоба. 2 н. и 16 з.п. ф-лы, 3 ил.

1. Распределительный желоб распределительного устройства шихтового материала для доменной печи, содержащий:

корпус распределительного желоба, имеющий канал с впускным отверстием для загрузки потока шихтового материала и выпускным отверстием для выгрузки шихтового материала, причем канал предназначен для транспортировки шихтового материала от впускного отверстия к выпускному отверстию и выполнен со сгибом для отклонения потока от первого направления потока шихтового материала во впускном отверстии во второе направление потока шихтового материала в выпускном отверстии,

отличающийся тем, что

корпус распределительного желоба состоит, по меньшей мере, из расположенной выше по потоку шихтового материала части, которая имеет канал с впускным отверстием, и расположенной ниже по потоку шихтового материала части, которая имеет канал с выпускным отверстием, причем канал расположенной ниже по потоку шихтового материала части корпуса выполнен в виде прямого участка, а сгиб канала выполнен в расположенной выше по потоку шихтового материала части корпуса, при этом противоположный впускному отверстию конец расположенной выше по потоку шихтового материала части корпуса выполнен в виде соединительного участка, в который вставлен верхний конец расположенной ниже по потоку шихтового материала части корпуса и прикреплен в этом положении к соединительному участку расположенной выше по потоку шихтового материала части корпуса, которая выполнена толстостенной относительно расположенной ниже по потоку шихтового материала части корпуса.

2. Распределительный желоб по п. 1, в котором расположенная выше по потоку шихтового материала часть корпуса изготовлена из литого металла.

3. Распределительный желоб по п. 2, в котором расположенная ниже по потоку шихтового материала часть корпуса содержит одну или более сварных, изогнутых стальных пластин.

4. Распределительный желоб по п. 1, в котором впускное отверстие выполнено на расположенной выше по потоку шихтового материала части корпуса в виде кольцевой манжеты.

5. Распределительный желоб по п. 1, в котором расположенная ниже по потоку шихтового материала часть корпуса содержит трубчатый участок, в котором предусмотрено выпускное отверстие.

6. Распределительный желоб по п. 1, в котором расположенная ниже по потоку шихтового материала часть корпуса сужается от участка соединения с расположенной выше по потоку шихтового материала частью корпуса по направлению к выпускному отверстию.

7. Распределительный желоб по п. 1, в котором канал имеет первую ось выпускного отверстия канала и вторую ось выпускного отверстия, при этом сгиб в расположенной выше по потоку шихтового материала части корпуса образовывает угол между упомянутыми первой и второй осями канала.

8. Распределительный желоб по п. 7, в котором сгиб в расположенной выше по потоку шихтового материала части корпуса образует изогнутый переход между первой и второй осями канала.

9. Распределительный желоб по п. 1, в котором длина соединения внахлестку соединительного участка расположенной выше по потоку шихтового материала части корпуса с верхним концом расположенной ниже по потоку шихтового материала части корпуса составляет от 20 до 40% общей длины расположенной ниже по потоку шихтового материала части корпуса.

10. Распределительный желоб по п. 1, который содержит вставку по меньшей мере в одной расположенной выше по потоку шихтового материала части корпуса и/или расположенной ниже по потоку шихтового материала части корпуса, причем вставка содержит удерживающие камеры, которые открыты к каналу с возможностью обеспечения заполнения их шихтовым материалом для защиты распределительного желоба от износа.

11. Распределительный желоб по п. 1, в котором корпус содержит износостойкую скользящую вставку, которая образует выпускное отверстие, внутри расположенной ниже по потоку шихтового материала части корпуса.

12. Распределительный желоб по п. 1, в котором на внутренней стороне сгиба корпуса желоба выполнено отверстие.

13. Распределительный желоб по п. 1, который содержит цапфы на расположенной выше по потоку шихтового материала части корпуса.

14. Распределительный желоб по п. 1, в котором верхний конец расположенной ниже по потоку шихтового материала части корпуса вставлен в соединительный участок расположенной выше по потоку шихтового материала части корпуса до сгиба корпуса желоба.

15. Распределительный желоб по п. 2, в котором в качестве литого материала использован чугун или использована литая сталь.

16. Распределительный желоб по п. 7, в котором сгиб в расположенной выше по потоку шихтового материала части корпуса образует угол в диапазоне от 15 до 45°.

17. Распределительный желоб по п. 13, в котором цапфы выполнены в виде единого целого с расположенной выше по потоку шихтового материала частью корпуса.

18. Доменная печь, содержащая загрузочную установку с распределительным желобом распределительного устройства шихтового материала, отличающаяся тем, что в ней использован распределительный желоб, выполненный по одному из пп. 1-17.

| WO 2009037508 A1, 26.03.2009 | |||

| JP 0059031807 A, 21.02.1984 | |||

| DE 9422425 U1, 24.01.2002 | |||

| Загрузочное устройство шахтной печи и способ загрузки шахтной печи | 1979 |

|

SU1007558A3 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ВРАЩАЮЩИМСЯ ЖЕЛОБОМ С ПЕРЕМЕННЫМ УГЛОМ НАКЛОНА | 1999 |

|

RU2208207C2 |

Авторы

Даты

2015-12-10—Публикация

2011-07-18—Подача