Изобретение относится к электротехнике, а именно к гибким токоподводам, используемым преимущественно для открытых и полузакрытых электропечей для выплавки ферросплавов.

Известен гибкий токоподвод короткой сети открытой ферросплавной печи, выполненный в виде вертикально расположенных гибких связей (20 штук на полуфазу), каждая из которых имеет три параллельных провода МГЭ-1000, которые приварены дуговой сваркой к медным наконечникам. Провод медный гибкий неизолированный МГЭ-1000 имеет внутри сердечник, например, из штапелированной стеклопряжи. («Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. А.Д.Свенчанского. М.: Энергоиздат, 1981 г., стр.119-134).

Известен гибкий токоподвод, включающий пакеты медных лент, которые приварены дуговой сваркой к медным наконечникам, подсоединение наконечников к выводам трансформатора и печи. Гибкий токоподвод используется на ферросплавных электропечах. (Справочник сварщика. Л.В.Верховенко, А.К.Гукин. Минск: Высшая школа, 1990, с.166-170).

Указанные аналоги имеют низкую коррозионную стойкость при использовании их на открытых ферросплавных печах. Кроме того, из-за дуговой сварки, которая производится по торцам пакетов лент на всю ширину паза или по торцам проводов, увеличивается путь току, что увеличивает потери.

Прототипом является гибкий токоподвод для ферросплавной электропечи, включающий пазы в наконечниках, отверстия в наконечниках и пакетах лент, при этом каждый наконечник и пакеты лент соединены совместно с помощью стержней посредством приложения к ним деформирующего усилия, подсоединение наконечников к выводам трансформатора и печи. (Патент на изобретение Украины. UA №46047. «Способ соединения проводников». H01R 43/00 от 10.03.1998 г.).

Указанные аналоги и прототип имеют общий недостаток - низкую коррозионную стойкость. В связи с присутствием влаги (поэтому незащищенные алюминиевые ленты по прототипу нельзя применять из-за образования гальванической пары с медью и последующей коррозии алюминия) и двуокиси углерода в отходящем колошниковом газе (при температуре 200°С и выше) открытой ферросплавной печи поверхность медных проволок или лент в гибком токоподводе сильно окисляется. При этом толщина оксидной пленки достигает 0,15-0,3 мм, что приводит к уменьшению (сужению) площади поперечного сечения каждой отдельной проволоки, ленты и токоподвода в целом на 20-60% и резкому увеличению электрического сопротивления. С возрастанием активного сопротивления увеличиваются потери, т.е. количество выделяемой тепловой энергии и температура токоподвода еще больше повышается. При температуре свыше 100°С интенсивность коррозии увеличивается при воздействии на медь агрессивных компонентов колошникового газа (водород, углекислый газ, серосодержащие вещества во взвешенном состоянии и др.). Так как гибкий токоподвод короткой сети охлаждается только на башмаке и наконечнике, то в его средней части температура имеет максимальное значение (на 30-60°С выше).

При высокой температуре и воздействии агрессивных компонентов ферросплавого газа коррозия достигает межкристаллического уровня и приводит к распаданию частиц и разрушению структуры металла (что более характерно для средней части токоподвода). При этом срок службы гибкого токоподвода резко сокращается, вследствие разрушения и отгорания отдельных прядей, лент, приводящих к аварийным ситуациям. Кроме того, стоимость гибких токоподводов из дефицитной меди достаточно высока.

У прототипа для соединения проводников больших сечений необходима запрессовка нескольких стержней большого диаметра, что требует мощного гидравлического пресса 200-300 т. Запрессовка отдельных стержней мало производительна и неэффективна.

В основу изобретения поставлена задача создать такой гибкий токоподвод, в котором новое взаимное расположение проводников, новое их выполнение и новые связи между проводниками позволило бы увеличить коррозионную стойкость, уменьшить потери, увеличить срок службы, уменьшить материалоемкость и стоимость гибкого токоподвода.

Поставленная задача решается тем, что в гибком токоподводе, преимущественно для открытых ферросплавных печей, включающем пазы в наконечниках, отверстия в наконечниках и пакетах лент, при этом каждый наконечник и пакеты лент соединены совместно с помощью стержней посредством приложения к ним деформирующего усилия, подсоединение наконечников к выводам транформатора и печи, согласно изобретению ленты покрыты термостойкой изоляцией, а пакеты лент в каждом наконечнике расположены в сечении по вершинам треугольника.

Преимущества предлагаемого гибкого токоподвода заключаются в том, что благодаря выполнению лент с термостойкой изоляцией увеличивается стойкость к коррозии гибких токоподводов из лент, работающих при повышенной температуре (в диапазоне 200-300°С), что уменьшает поверхностный эффект и эффект близости и электрические потери, а также увеличивает срок службы токоподвода. Благодаря тому, что пакеты лент в каждом наконечнике расположены в сечении по вершинам треугольника, уменьшается индуктивность и эффект близости, за счет более равномерного распределения полей и их взаимного влияния, что снижает потери. Кроме того, улучшается воздушное охлаждение пакетов лент, так как они больше разнесены в пространстве, что также снижает потери.

Термостойкая изоляция может быть выполнена из кремнеорганического лака.

Ленты в каждом пакете могут быть выполнены из алюминия или из алюминиевого сплава.

Часть лент в каждом пакете может быть выполнена из алюминия или из алюминиевого сплава, а другая часть, по меньшей мере одна нижняя лента, выполнена из более прочного проводникового материала, например из меди, что позволяет использовать токоподвод при повышенных температурах, когда прочность алюминиевых лент падает (возможна их ползучесть даже под собственным весом) и нагрузку в каждом пакете несет на себе нижняя лента. При этом почти в 2 раза уменьшается вес гибкого токоподвода при эквивалентной нагрузке, значительно уменьшается и его стоимость. Ленты в пакетах из алюминия или из алюминиевого сплава и медные ленты могут быть выполнены толщиной 0,4-0,8 мм, что дополнительно уменьшает поверхностный эффект и эффект близости, и следовательно электрические потери.

Пакеты лент в наконечнике могут быть расположены в сечении по вершинам равностороннего треугольника, что также уменьшает индуктивность и эффект близости.

Боковые края двух пакетов лент, прилегающих к основанию треугольника, могут быть расположены в одной плоскости с плоскостью наконечника, обращенной к выводам трансформатора или печи, что позволяет уменьшить активное сопротивление токоподвода и вес наконечников.

Боковые края двух пакетов лент, прилегающих к основанию треугольника, могут быть расположены в одной плоскости с плоскостью наконечника, обращенной в сторону, противоположную от выводов трансформатора или печи, что позволяет уменьшить взаимную индуктивность отдельных ветвей токоподвода.

Каждый стержень может быть выполнен с отверстием для приложения деформирующего усилия на уровне холодной сварки по всей длине стержня. При этом для развальцовки стержней не требуется дорогостоящее мощное оборудование, так как используется обычный пресс. Увеличивается надежность соединения, так как развальцовка происходит равномерно по всей длине каждого стержня.

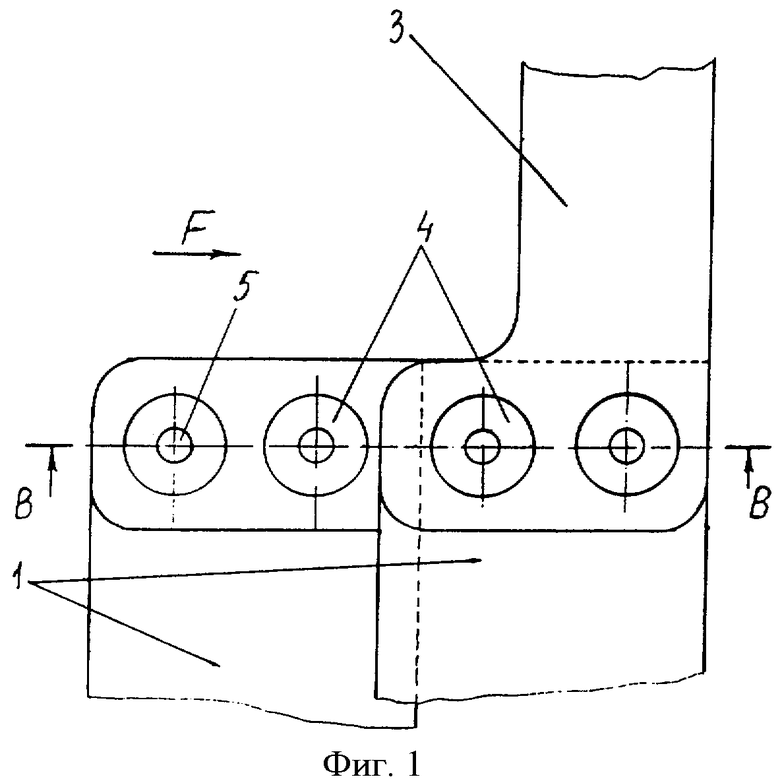

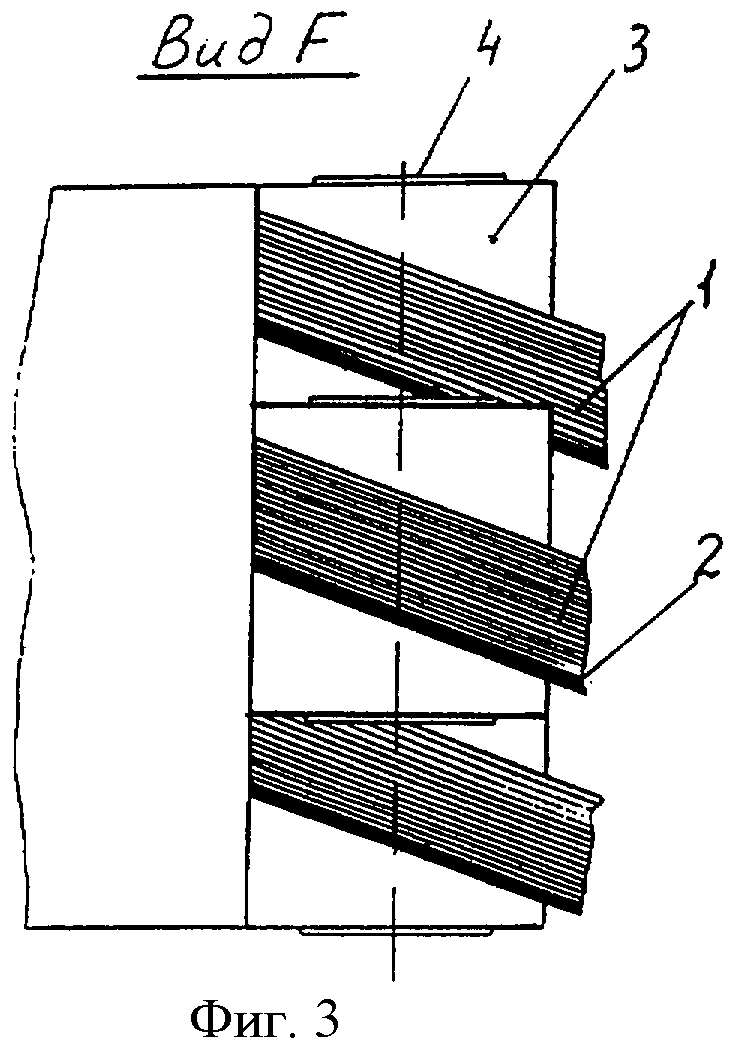

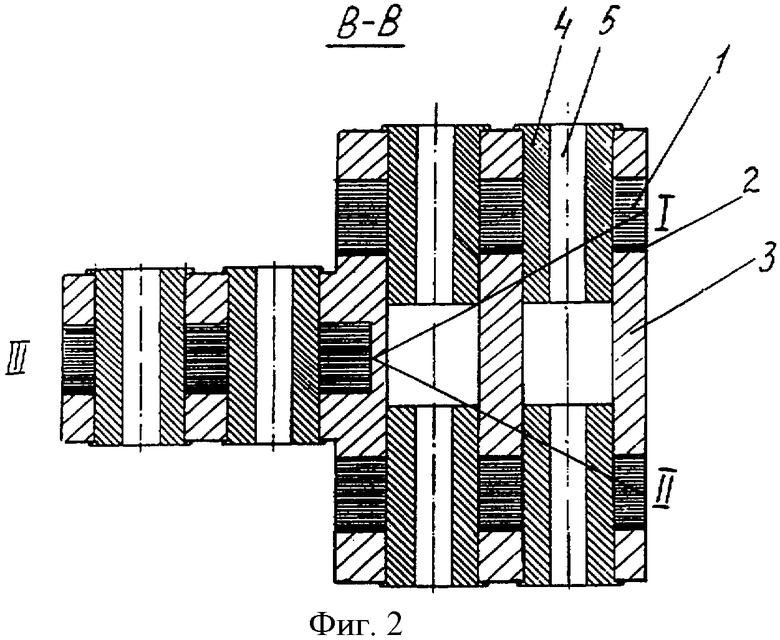

Изобретение схематично проиллюстрировано на фигурах 1-3. На фиг.1 показан гибкий токоподвод на виде сверху, на фиг.2 - то же, на виде спереди в сечении В-В, а на фиг.3 - то же, на виде F сбоку.

На фигурах: 1 - ленты из алюминия или из алюминиевого сплава, покрытые термостойкой изоляцией, 2 - лента из меди, покрытая термостойкой изоляцией, 3 - наконечник; 4 - стержень; 5 - отверстие в стержне.

На фигурах ленты 1, 2 покрыты термостойкой изоляцией, а пакеты лент 1, 2 в наконечнике 3 расположены в сечении по вершинам треугольника.

Пример. В медных наконечниках 3 (фиг.1-3) выполнены три паза шириной, равной ширине пакета лент 1, 2, таким образом, чтобы пакеты лент 1, 2 в наконечнике 3 были расположены в сечении по вершинам равностороннего треугольника, при этом боковые края двух пакетов лент 1, 2 (на фиг.3 они обозначены римскими цифрами I, II), прилегающих к основанию треугольника, были расположены в одной плоскости с плоскостью наконечника 3, обращенной к выводам трансформатора и печи (условно не показаны).

В наконечниках 3 сверлят четыре отверстия, изготавливают стержни 4 (из алюминия или меди прессованием, литьем и/или на токарном станке), а в алюминиевых лентах 1 и медной ленте 2, покрытых термостойкой изоляцией из кремнеорганического лака, выполняют два отверстия штамповкой. Затем производят сборку наконечников 3 и пакетов лент 1, 2 совместно с шестью стержнями 4. Следует сказать, что на фиг.3 видно, что у пакетов I, II между четырьмя стержнями 3 образовано два пустотелых отверстия, которые создают экономию меди в наконечнике 3 и снижают его вес. После этого в отверстия 5 стержней 4 вставляют с двух сторон пуансоны (условно не показаны) и прикладывают к ним деформирующее усилие на уровне холодной сварки, то есть порядка 120 кг/мм2, на прессе. Затем производят подсоединение наконечников 3 к выводам трансформатора и печи (условно не показаны).

Следует сказать, что пакеты лент 1, 2 могут быть разной толщины и разной ширины в зависимости от мощности печи и токоподвода.

На фиг.1 наконечник 3 показан с большими округлениями на краях, так же как и пакеты лент 1, 2 имеют округления или срезы (фиг.1), что связано со спецификой работы соединения, так как токи перетекают к круглым стержням 4 тоже по закругленным траекториям, и поэтому края пакетов лент 1, 2 и углы наконечников 3 не работают, если, конечно, это не ухудшает охлаждение, например, лент 1, 2 в особо трудных условиях работы печей. Этим снижается вес токоподвода.

Стержни 4 для запрессовки должны быть коррозионно-стойкими, а поэтому после запрессовки их покрывают защитным покрытием, например термостойким кремнеорганическим лаком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2007 |

|

RU2352036C1 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2008 |

|

RU2396616C2 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2008 |

|

RU2396615C2 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2008 |

|

RU2388122C2 |

| ПОДВИЖНАЯ КОРОТКАЯ СЕТЬ ДЛЯ ЭЛЕКТРОДНОЙ ПЕЧИ | 1991 |

|

RU2030130C1 |

| ПОДВИЖНАЯ КОРОТКАЯ СЕТЬ ДЛЯ ЭЛЕКТРОДНОЙ ПЕЧИ | 1991 |

|

RU2028734C1 |

| Водоохлаждаемый кабель и способ изготовления кабельной линии с водоохлаждаемым кабелем | 1980 |

|

SU968859A1 |

| ТРИАНГУЛИРОВАННЫЙ СИЛЬНОТОЧНЫЙ ТОКОПОДВОД | 2013 |

|

RU2550338C2 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2318926C2 |

| ПОДВИЖНАЯ КОРОТКАЯ СЕТЬ | 1991 |

|

RU2028735C1 |

Изобретение относится к электротехнике, а именно к гибким токоподводам, используемым преимущественно для открытых и полузакрытых электропечей для выплавки ферросплавов. Гибкий токоподвод, преимущественно для открытых ферросплавных печей, включающий пазы в наконечниках, отверстия в наконечниках и пакетах лент, при этом каждый наконечник и пакеты лент соединены совместно с помощью стержней посредством приложения к ним деформирующего усилия на уровне холодной сварки, подсоединение наконечников к выводам трансформатора и печи. В токоподводе все или часть лент в каждом пакете выполнена из алюминия или из алюминиевого сплава, а другая часть, по меньшей мере одна нижняя лента, выполнена из более прочного проводникового материала, например из меди, при этом ленты покрыты термостойкой изоляцией из кремнеорганического лака, а пакеты лент в каждом наконечнике расположены в сечении по вершинам треугольника. Изобретение позволяет увеличить коррозионную стойкость гибкого токоподвода, уменьшить потери, увеличить срок службы, уменьшить материалоемкость и его стоимость. 7 з.п. ф-лы, 3 ил.

1. Гибкий токоподвод преимущественно для открытых ферросплавных печей, включающий пазы в наконечниках, отверстия в наконечниках и пакетах лент, при этом каждый наконечник и пакеты лент соединены совместно с помощью стержней посредством приложения к ним деформирующего усилия, подсоединение наконечников к выводам трансформатора и печи, отличающийся тем, что ленты покрыты термостойкой изоляцией, а пакеты лент в каждом наконечнике расположены в сечении по вершинам треугольника.

2. Гибкий токоподвод по п.1, отличающийся тем, что термостойкая изоляция выполнена из кремнийорганического лака.

3. Гибкий токоподвод по п.1, отличающийся тем, что ленты в каждом пакете выполнены из алюминия или из алюминиевого сплава.

4. Гибкий токоподвод по п.1, отличающийся тем, что часть лент в каждом пакете выполнена из алюминия или из алюминиевого сплава, а другая часть, по меньшей мере, одна нижняя лента, выполнена из более прочного проводникового материала.

5. Гибкий токоподвод по п.1, отличающийся тем, что пакеты лент в каждом наконечнике расположены в сечении по вершинам равностороннего треугольника.

6. Гибкий токоподвод по п.1, отличающийся тем, что боковые края двух пакетов лент, прилегающих к основанию треугольника, расположены в одной плоскости с плоскостью наконечника, обращенной к выводам трансформатора или печи.

7. Гибкий токоподвод по п.1, отличающийся тем, что боковые края двух пакетов лент, прилегающих к основанию треугольника, расположены в одной плоскости с плоскостью наконечника, обращенной в сторону, противоположную выводам трансформатора или печи.

8. Гибкий токоподвод по п.1, отличающийся тем, что каждый стержень выполнен с отверстием для приложения деформирующего усилия на уровне холодной сварки по всей длине стержня.

| Электролизер для получения магния | 1934 |

|

SU46047A1 |

| АВТОМАТИЗИРОВАННЫЙ ЭЛЕКТРИЧЕСКИЙ ИНКУБАТОР ШКАФНОГО ТИПА | 1948 |

|

SU77720A1 |

| JP 200122975 A, 24.08.2001. | |||

Авторы

Даты

2011-03-10—Публикация

2009-12-25—Подача