Изобретение относится к электротехнике, а именно к способам соединения проводников, к конструкции контактных соединений, используемых для соединения токоподводов электролизеров, электропечей, трансформаторов, подстанций и пр.

Известен способ соединения встык дуговой сваркой медных шин между собой, а также алюминиевых шин (Справочник сварщика. Л.В.Верховенко, А.К.Гукин. Минск, "Высшая школа", 1990, с.166-170).

Недостатком указанного способа является невозможность сварки алюминиевых шин с медными из-за большого перепада температур плавления алюминия и меди.

Прототипом является способ холодной сварки встык двух проводников в виде пластин из меди и алюминия сечением 10×100 мм, по которому соединяемые пластины по месту стыка сначала старательно очищают, обезжиривают растворителем (спирт, ацетон), скальпируют, преимущественно, металлическими щетками, а потом к ним прикладывают значительное механическое усилие перпендикулярно плоскости соединения, достаточное для деформации проводников в месте соединения (Холодная сварка металлов. И.М.Стройман. Ленинград. "Машиностроение", 1985 г., стр.84-90).

Однако указанный способ имеет недостатки. Он нуждается в специальном оборудовании и оснастке, которое необходимо менять в зависимости от формы и габаритов проводников. Сечение соединяемых проводников ограничено и составляет 1000 мм2. Для соединения проводников больших сечений нужно еще более мощное оборудование.

В основу изобретения поставлена задача создать такой способ соединения проводников, по которому новое расположение проводников и новое выполнение операций по подготовке поверхности соединяемых проводников и созданию деформирующего усилия позволило бы упростить способ, увеличить надежность соединения, расширить сферы его применения и диапазон соединяемых проводников.

Поставленная задача решается тем, что по способу соединения проводников, преимущественно из разнородных материалов, который включает подготовку поверхности соединяемых проводников, расположенных встык и приложение к ним деформирующего усилия, согласно изобретению в проводниках по линии стыка выполняют пазы, чередующиеся с выступами, при этом выступы одного проводника вставляют в пазы другого проводника, а деформирующее усилие прикладывают перпендикулярно к поверхности, ограниченной, по меньшей мере, высотой пазов и выступов более пластичного проводника.

Пазы и выступы могут быть выполнены прямоугольными.

Пазы и выступы могут быть выполнены треугольными.

Преимущества предложенного способа заключаются в том, что, благодаря расположению проводников встык предложенным способом, не нужно дорогое специальное оборудование. Для запрессовывания соединяемых проводников используется обычный пресс. Пазы выполняют на фрезерном станке или штамповкой. При фрезеровании пазов делается одновременно и зачистка поверхности соединяемых проводников. Кроме того, увеличивается надежность соединения. Например, при соединении холодной сваркой встык двух проводников в виде пластин 10×100 мм токосъем будет по сечению 1000 мм2. При соединении таких же пластин предложенным способом при использовании пазов 3×5 мм, поперечные пазы 3 мм (100/3=33 шт.) создают токосъем 3×33×10=999 мм2. А продольные пазы 5 мм (их количество 32 шт.) создают дополнительный токосъем 5×32×10=1600 мм2. Общая площадь токосъема будет 1600+999=2599 мм2, что в 2599/1000=2,6 раза больше, чем у прототипа.

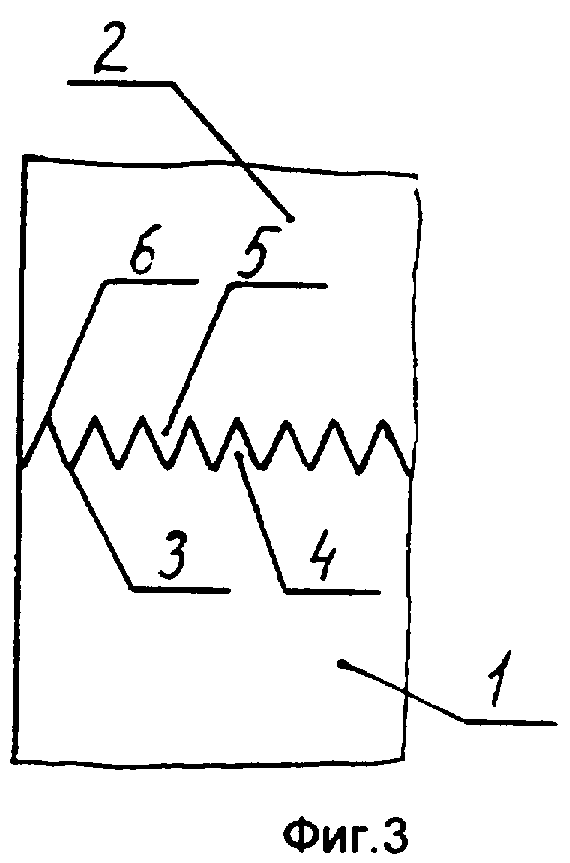

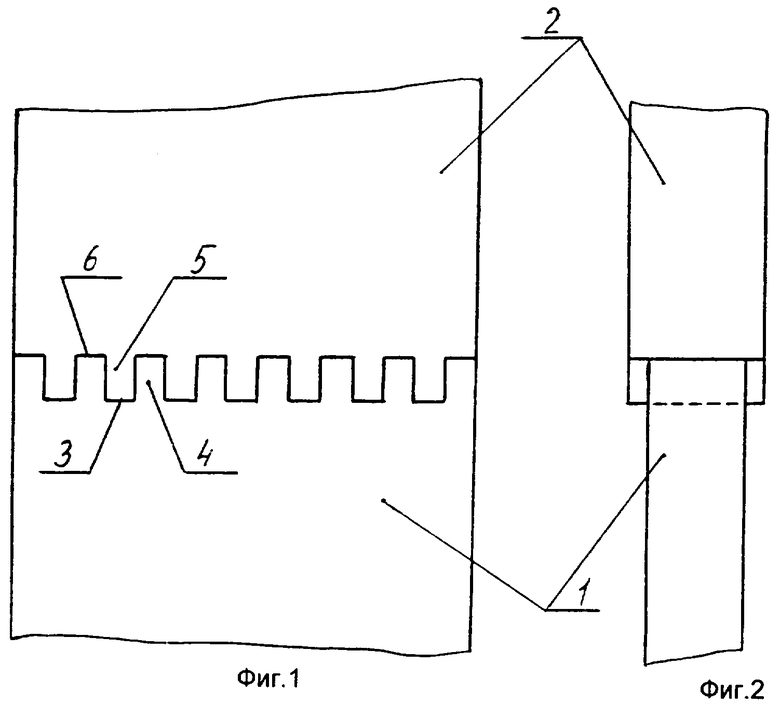

Способ соединения двух проводников проиллюстрирован схематично на фиг.1-3. На фиг.1, 2 на видах спереди и сбоку показан вариант соединения двух проводников с прямоугольными пазами. На фиг.3 показан вариант соединения двух проводников с треугольными пазами.

На фиг.1-3: 1 - проводник; 2 - проводник; 3 - пазы проводника 1; 4 - выступы проводника 1; 5 - пазы проводника 2; 6 - выступы проводника 2.

На фиг.1-3 проводник 1, например медная шина, соединен с проводником 2, например, алюминиевой шиной. В проводниках 1 выполнены пазы 3 и выступы 4, а в проводниках 2 выступы 6 и пазы 5. На фиг.1-3 выступы 4 проводника 1 вставлены в пазы 5 проводника 2, а выступы 6 проводника 2 вставлены в пазы 3 проводника 1.

По предложенному способу соединяют проводники 1 и 2, преимущественно из разнородных материалов: меди, алюминия, стали и др. В проводниках 1, 2 по линии стыка выполняют фрезерованием или штамповкой соответственно пазы 3 и 5, чередующиеся с выступами 4 и 6. Потом выступы 4 одного проводника 1 вставляют в пазы 5 проводника 2, а выступы 6 проводника 2 вставляют в пазы 3 проводника 1, а деформирующее усилие прикладывают перпендикулярно к поверхности, ограниченной, по меньшей мере, высотой пазов и выступов более пластичного проводника, например, на гидравлическом прессе. При изготовлении пазов 3, 5 и выступов 4, 6 происходит одновременно и их зачистка от окисной пленки. Если проводники 1, 2 были изготовлены давно, то проводят дополнительную подготовку поверхности соединяемых проводников, расположенных встык, по известной технологии, как в прототипе.

Пазы 3, 5 и выступления 4, 6 могут быть выполненные прямоугольными как на фиг.1, или треугольными как на фиг.3.

Пример. При соединении алюминиевой и медной шин 10×100 мм (пазы и выступы 3×5 мм из алюминия; количество 17 шт.) общая площадь запрессовки составляет 3×5×17=255 мм2, а деформирующее усилие прикладывают перпендикулярно к поверхности, ограниченной, по меньшей мере, высотой пазов и выступов более пластичного проводника, т.е. алюминия.

Предел прочности на смятие алюминия 9-20 кг/мм2. Минимальное усилие запрессовки составляет 20×255=5,1 т. При удельном давлении 120 кг/мм2 (как при холодной сварке) необходимое усилие пресса 120×255=30,6 т.

Тогда, как при холодной сварке встык для соединения пластин из меди и алюминия 10×100 мм необходима сварочная машина усилием 150-200 т с удельным давлением 120 кг/мм2.

Поскольку при запрессовке ход поршня пресса всего несколько миллиметров, то эта операция достаточно производительна. При выборе величины пазов и выступов следует учесть, что большее количество пазов и выступов увеличивает надежность соединения за счет продольных пазов, которые значительно увеличивают площадь токосъема, а также при этом увеличивается прочность соединения на разрыв.

Переходное электрическое сопротивление в соединении практически отсутствует, что обеспечивает стойкость и надежность контакта между проводниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2008 |

|

RU2396616C2 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2008 |

|

RU2388122C2 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2007 |

|

RU2352036C1 |

| ГИБКИЙ ТОКОПОДВОД | 2009 |

|

RU2414030C1 |

| Способ соединения деталей с различной пластичностью | 1985 |

|

SU1276475A1 |

| Способ соединения внахлест листов из алюминия и стали | 1990 |

|

SU1818188A1 |

| Способ диффузионной сварки и устройство для его осуществления | 1986 |

|

SU1449287A1 |

| Способ получения неразъемного соединения осесимметричных полых деталей из разнородных материалов | 2016 |

|

RU2636962C1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ сварки металлов давлением | 1979 |

|

SU897439A1 |

Изобретение относится к области электротехники, в частности к способу соединения проводников, преимущественно, в виде шин из разнородных металлов, и может быть использовано при изготовлении токоподводов электролизеров, электропечей, трансформаторов и прочего оборудования. Техническим результатом изобретения является увеличение надежности соединения и увеличение площади токосъема щин. В предложенном способе в проводниках из разнородных материалов по линии стыка выполняют пазы, чередующиеся с выступами, при этом выступы одного проводника вставляют в пазы другого проводника, а деформирующее усилие прикладывают перпендикулярно к поверхности, ограниченной, по меньшей мере, высотой пазов и выступов более пластичного проводника, при удельном давлении пресса порядка 120 кг/мм2, как при холодной сварке. Пазы и выступы выполняют прямоугольными или треугольными фрезерованием или штамповкой, с одновременной зачисткой поверхности от окисной пленки, непосредственно перед прессованием. Переходное сопротивление в соединенных проводниках таким образом практически отсутствует. 2 з.п. ф-лы, 3 ил.

1. Способ соединения проводников, преимущественно шин из разнородных материалов, который включает подготовку поверхности соединяемых проводников расположенных встык, и приложение деформирующего усилия, отличающийся тем, что при изготовлении пазов, чередующихся с выступами, выполняют одновременно их зачистку от окисной пленки, после чего выступы одного проводника вставляют в пазы другого проводника и прикладывают деформирующее усилие пресса с удельным давлением порядка 120 кГ/мм2, как при холодной сварке, перпендикулярно к поверхности, ограниченной, по меньшей мере, высотой пазов и выступов более пластичного проводника.

2. Способ по п.1, отличающийся тем, что пазы и выступы выполняют прямоугольными.

3. Способ по п.1, отличающийся тем, что пазы и выступы выполняют треугольными.

| Способ получения высокопрочных соединений | 1975 |

|

SU543488A1 |

| ТОКОПРОВОДЯЩЕЕ СОЕДИНЕНИЕ | 1998 |

|

RU2134004C1 |

| МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ, ПОДХОДЯЩИЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2281861C2 |

| СПОСОБ ТОКОПРОВОДНОГО СОЕДИНЕНИЯ ПЕРВОГО И ВТОРОГО ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ | 2003 |

|

RU2320060C2 |

| СПОСОБ СВАРКИ КОРОТКИХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1999 |

|

RU2156679C1 |

| WO 2008010965 A1, 24.01.2008 | |||

| JP 2003321701 A, 14.11.2003 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Муфта ручного управления | 1982 |

|

SU1275153A1 |

Авторы

Даты

2010-08-10—Публикация

2008-05-13—Подача