Изобретение относится к средствам ремонта стенок полых конструкций, в частности - к устройствам временной заделки пробоин в жестких резервуарах, используемых для хранения и транспортирования нефти, нефтепродуктов и других жидкостей и находящихся под внутренним давлением, и может быть использовано для временной заделки пробоин в корпусах судов.

В практике эксплуатации резервуаров имеют место пробоины с рваными краями, загнутыми внутрь или наружу.

Пробоины с краями, загнутыми наружу, имеют место при ослаблении прочности металла или сварного шва, в результате чего происходит разрушение ослабленного места и выгибание кромок металла наружу от избыточного давления жидкости внутри резервуара.

Пробоины с краями, загнутыми внутрь, образуются от огнестрельного оружия или от случайных ударов о стенку резервуара острыми предметами.

Пробоины в стенках резервуаров, заполненных нефтепродуктами, могут повлечь за собой значительные потери нефтепродуктов, вызывать пожары, привести к человеческим жертвам, а также к значительному загрязнению окружающей среды.

Быстрая и эффективная временная заделка пробоин в резервуарах, заполненных нефтепродуктом, невозможна без применения специальных технических устройств.

Известно устройство для заделки пробоин с рваными краями в стенке емкости, содержащее жесткий пластырь, герметизирующую прокладку, подтягивающий элемент и внутреннюю опору, выполненную в виде конусной пружины сжатия (а.с. СССР №963895, кл. В63С 7/00, 27.03.1981 г.).

Известен пластырь для заделки пробоины в корпусе плавсредства, содержащий металлическую крышку, приспособление для ее прижатия к наружной обшивке корпуса плавсредства, выполненное в виде полого силового цилиндра, имеющего внутреннюю резьбу для соединения с тягой и наружную резьбу для закрепления на нем крышки, и шарнирно-поворотное устройство, состоящее из соединенных с помощью кольца коромысла и тяги. В тяге выполнены наклонный паз для размещения коромысла и его разворота, а также наружная и внутренняя резьба. Пластырь снабжен ручкой для его установки, пропущенной через полый силовой цилиндр, а тяга внутренней резьбой соединена с ручкой (а.с. СССР №1055684, кл. В63В 43/16, 26.08.1982 г.).

Известно также устройство для заделки пробоин в резервуаре, содержащее пластырь с герметизирующей прокладкой, телескопический стержень, неподвижная часть которого выполнена с наружной резьбой, прижимной элемент, установленный на неподвижной части телескопического стержня с возможностью продольного перемещения. Устройство содержит упорное кольцо, навинченное на неподвижную часть телескопического стержня, штанги, закрепленные одним концом шарнирно на подвижной части телескопического стержня с возможностью их раскрытия после введения устройства в пробоину резервуара. Опорный элемент жестко соединен с неподвижной частью телескопического стержня, в торце которой выполнен кольцевой паз для размещения в нем свободных концов штанг. Подвижная часть телескопического стержня выполнена с подпятником, а штанги в месте крепления их к подвижной части телескопического стержня подпружинены относительно последнего (RU №2083430 С1, кл. В63В 43/16, 24.06.1994 г.).

Общим недостатком перечисленных устройств является то, что ни одно из них невозможно установить на пробоину, из которой под давлением выливается нефтепродукт, не подвергая здоровье обслуживающего персонала опасности даже при условии применения удлинительной штанги.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для заделки пробоин с рваными краями, содержащее жесткий пластырь с выступом по периметру, на котором закреплен уплотнительный элемент, герметизирующее уплотнение, внутреннюю опору и подтягивающий элемент, выполненный в виде резьбового стержня, установленного в наружную и внутреннюю втулки для его перемещения с помощью гайки. Подтягивающий элемент удерживается от проворачивания рычагом. Внутренняя опора выполнена в виде двух S-образных или П-образных рычагов, размещенных в нижней части подтягивающего элемента и закрепленных на общей оси. Уплотнительный элемент, закрепленный на выступе жесткого пластыря, имеет форму плоской прокладки (а.с. СССР №1688007 A1, F16L 55/10, 30.07.1989 г. - прототип).

Недостатком этого устройства является невозможность его установки на пробоину, из которой под давлением выливается нефтепродукт, т.к. для закрепления его на пробоине с помощью подтягивающего элемента с внутренней опорой требуется обязательное ручное управление этим процессом обслуживающим персоналом, что неизбежно приводит к нарушению техники безопасности.

Техническим результатом изобретения является обеспечение быстрой и надежной временной ликвидации течи из пробоины на период слива нефтепродукта из резервуара и сокращение потерь нефтепродуктов от аварийных разливов с обеспечением соблюдения правил техники безопасности.

Этот технический результат достигается тем, что устройство для временной заделки пробоин в заполненных жидкостью жестких конструкциях, содержащее жесткий пластырь-короб с выступом по периметру, на котором закреплен уплотнитель, размещенную по центру жесткого пластыря-короба с его наружной стороны втулку, соосно которой установлен проходящий через полость жесткого пластыря-короба по его оси подтягивающий элемент с закрепленной на его торце подвижной внутренней опорой, согласно предлагаемому изобретению уплотнитель выполнен с пазом на его торцевой поверхности, втулка - с внутренней резьбой и жестко закреплена на пластыре-коробе, в выступе которого выполнен сквозной канал, сообщенный с пазом уплотнителя, а подтягивающий элемент состоит из двух частей, первая из которых связана с втулкой посредством резьбового соединения, а вторая часть подтягивающего элемента выполнена ступенчатой, ступень меньшего диаметра которого закреплена в первой части с возможностью осевого вращения, ступень большего диаметра имеет сквозную осевую прорезь, на боковых стенках которой в точке, удаленной на заданное расстояние от продольной оси подтягивающего элемента, жестко закреплена ось вращения внутренней опоры, выполненной в виде подпружиненного коромысла, в исходном положении одно плечо которого зажато в осевой прорези подвижным стопорным кольцом с радиальными рычагами, установленным на ступени большего диаметра подтягивающего элемента, при этом другое плечо коромысла имеет прорезь для его поворота в положение, параллельное осевой линии подтягивающего элемента при извлечении из пробоины, а на боковых стенках прорези ступени большего диаметра подтягивающего элемента установлен фиксатор поворота коромысла в положение, перпендикулярное осевой линии подтягивающего элемента, а также тем, что центр оси вращения коромысла удален от ближней горизонтальной кромки прорези на расстояние не более половины ширины коромысла, а также тем, что сквозной канал выступа пластыря-короба имеет быстроразъемное соединение для подключения источника создания разрежения в полости, образованной пазом уплотнителя и стенкой жесткой конструкции после установки устройства на пробоину, а также тем, что рычаги на подвижном стопорном кольце закреплены радиально на его внешней поверхности, а свободные концы рычагов удалены от внутренней стенки пластыря-короба на минимальное расстояние, а так же тем, что жесткий пластырь-короб имеет по наружному периметру не менее трех элементов крепления гибких канатов (тросов).

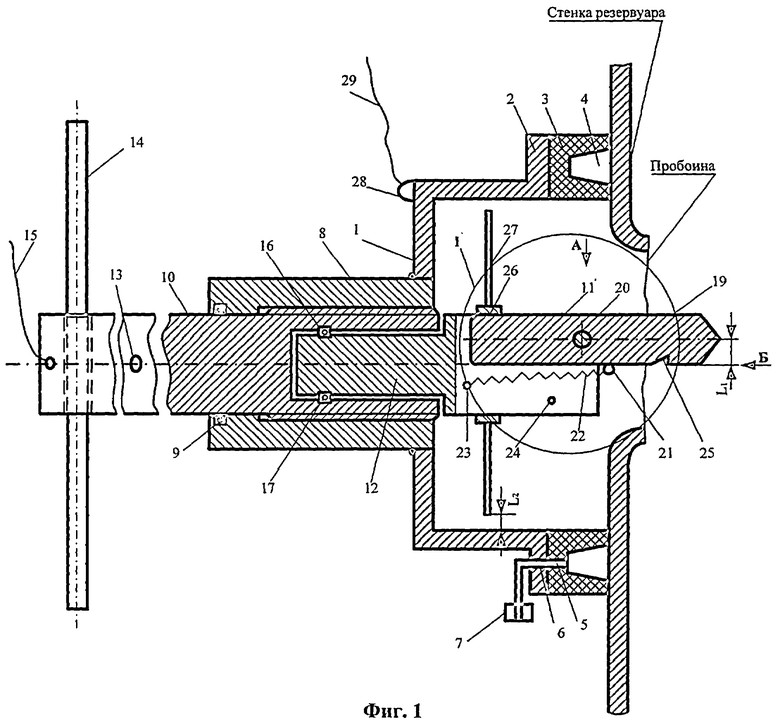

На фиг.1 представлено устройство для временной заделки пробоин в заполненных жидкостью жестких конструкциях (общий вид в исходном положении в разрезе);

фиг.2 - то же (в момент закрепления устройства на пробоине);

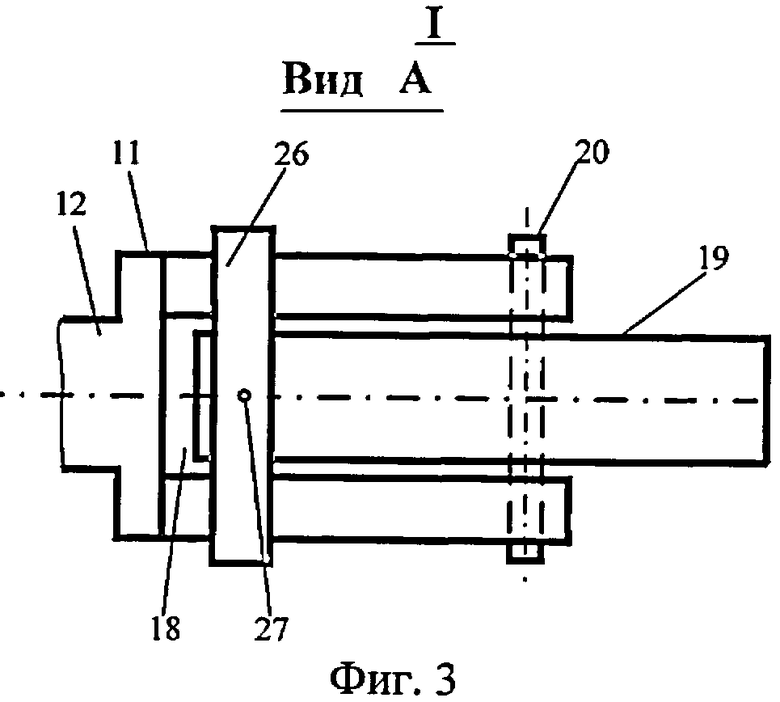

фиг.3 - узел I на фиг.1, вид по А;

фиг.4 - узел I на фиг.1, вид по Б;

фиг.5 - устройство в момент установки его на пробоину.

Устройство для временной заделки пробоин в заполненных жидкостью жестких конструкциях состоит из жесткого пластыря-короба 1 с выступом 2, на торце которого закреплен уплотнитель 3 с пазом 4, который каналом 5 сообщен с каналом 6, выполненным в выступе 2. Канал 6 связан с патрубком, на конец которого установлено быстроразъемное соединение 7, для подключения источника создания разрежения. Жесткий пластырь-короб 1 может иметь цилиндрическую, квадратную или прямоугольную форму. Аналогичную форму имеет уплотнитель.

По центру жесткого пластыря-короба 1 с его наружной стороны герметично закреплена втулка 8 с внутренней резьбой и с кольцевой канавкой 9, в которой установлено герметизирующее кольцо из маслобензостойкой резины.

Подтягивающий элемент состоит из двух частей: первая часть 10 связана с втулкой 8 посредством резьбового соединения, а вторая часть подтягивающего элемента выполнена ступенчатой. Ступень 12 меньшего диаметра закреплена в первой части 10 с возможностью осевого вращения.

На конце первой части 10 подтягивающего элемента выполнены: отверстие для установки ограничителя 13 перемещения подтягивающего элемента, отверстие для установки рычага 14 вращения подтягивающего элемента и отверстие для крепления тросика 15. С другой стороны первой части 10 подтягивающего элемента имеется осевая цилиндрическая полость, в которую вставлена ступень 12 второй части 11 подтягивающего элемента.

На конце ступени 12 второй части 11 подтягивающего элемента имеется кольцевая канавка 16 для установки стопорного кольца 17. Аналогичная ответная канавка имеется на цилиндрической полости первой части 10 подтягивающего элемента.

Ступень большего диаметра второй части 11 подтягивающего элемента имеет осевую прорезь 18, в которой закреплена внутренняя опора, выполненная в виде коромысла 19, закрепленного на оси 20 и снабженного скобой 21 для крепления пружины растяжения 22. Второй конец пружины растяжения 22 закреплен на штифте 23. Перпендикулярно прорези 18 на второй части 11 подтягивающего элемента установлен фиксатор 24, ограничивающий поворот коромысла 19 по часовой стрелке. На коромысле 19 имеется поперечный паз 25 для установки его в положение, параллельное осевой линии подтягивающего элемента с помощью вспомогательного рычага (не показан) во время извлечения устройства из пробоины.

Ось 20 вращения коромысла 19 закреплена на боковых стенках прорези 18 второй части 11 подтягивающего элемента на расстоянии L1 от осевой линии подтягивающего элемента. Это расстояние принимается равным не более половины ширины коромысла 19. Одновременно центр оси 20 вращения коромысла 19 должен быть удален от ближней горизонтальной кромки осевой прорези 18 на расстояние не более половины ширины коромысла.

На ступень большего диаметра второй части 11 подтягивающего элемента надето подвижное стопорное кольцо 26, которое удерживает одно плечо коромысла 19 в осевой прорези 18 в положении, параллельном осевой линии подтягивающего элемента.

На внешней поверхности подвижного стопорного кольца 26 жестко закреплены два радиальных рычага 27. Свободные концы рычагов 27 удалены от внутренней стенки пластыря-короба 1 на минимальное расстояние L2, которое принимается равным не более 10 мм.

По периметру жесткого пластыря-короба 1 установлено не менее трех элементов 28 для крепления канатов (тросов) 29, 30 и 31. Канат 29 используется для подъема устройства на уровень с пробоиной, а канаты 30 и 31 - для прижатия устройства к корпусу резервуара и перемещения его в сторону пробоины. Использование канатов позволяет исключить нахождение обслуживающего персонала в зоне фонтанирования нефтепродукта.

Герметичность между уплотнителем 3 и поверхностью жесткой конструкции обеспечивается двумя способами:

- за счет разрежения, создаваемого в полости, образованной пазом 4 уплотнителя 3 и стенкой резервуара, вакуумной установкой (не показана), всасывающий шланг который (не показан) подключен к быстроразъемному соединению 7 устройства, при этом величина разрежения контролируется по мановакуумметру, установленному на ресивере вакуумной установки;

- за счет использования подтягивающего элемента и внутренней опоры при отключенной вакуумной установке.

В качестве быстроразъемного соединения 7 используются известные устройства, например резьбовые соединения с условным диаметром Ду 25 или Ду 40 по ГОСТ 20772.

Элементы 28 для крепления канатов (тросов) выполнены, например, в виде скоб, жестко закрепленных на жестком пластыре-коробе 1 по его периметру.

В качестве материала для уплотнителя 3 используется маслобензостойкая резина.

Все детали устройства с целью исключения образования искр должны быть оцинкованы, а на заостренную часть коромысла 19 с целью исключения повреждения лакокрасочного покрытия резервуара необходимо надеть колпачок (не показан), изготовленный из резины или полимерного материала.

Заделку пробоины в корпусе резервуара с помощью устройства производят следующим образом.

Около резервуара на безопасном удалении устанавливают вакуумную установку, всасывающий шланг которой подсоединяют к устройству с помощью быстроразъемного соединения 7. Один из ремонтников с канатом 29 по лестнице поднимается на крышу резервуара и поднимает устройство на уровень с пробоиной. Второй и третий ремонтники за канаты 30 и 31, находясь вне зоны фонтанирования нефтепродукта, прижимают устройство к корпусу резервуара и надвигают его на пробоину при включенной вакуумной установке, а ремонтник, находящийся на крыше резервуара, удерживает устройство за канат 29 на уровне пробоины. Как только коромысло 19 зайдет в пробоину и уплотнитель 3 всей поверхностью коснется корпуса резервуара в полости, образованной пазом 4 и стенкой резервуара, образуется разрежение, которое плотно прижмет жесткий пластырь-короб 1 к поверхности резервуара, и течь нефтепродукта из пробоины прекратится.

Слив нефтепродукта из резервуара проводят до уровня пробоины. В процессе слива нефтепродукта из резервуара разрежение в ресивере вакуумной установки должно быть не менее 0,07 МПа (0,7 кгс/см2). Если пробоина образовалась в верхней половине резервуара и на слив нефтепродукта до пробоины требуется не более одного часа, то можно ограничиться вышеописанным способом временной заделки пробоины. Если же пробоина образовалась в нижней половине резервуара и на слив нефтепродукта требуется несколько часов, то в этом случае около устройства, установленного на пробоину, подвешивается люлька (или устанавливается лестница). Один ремонтник поднимается по лестнице (люльке) к устройству. За рычаг 14 он вращает подтягивающий элемент по часовой стрелке, при этом вторая часть 11 подтягивающего элемента перемещается в пробоину. Рычаги 27 подвижного стопорного кольца 26 упрутся в корпус резервуара, и при дальнейшем вращении подтягивающего элемента стопорное кольцо 26 сползет с поверхности второй части 11 подтягивающего элемента. Коромысло 19 освобождается от стопорного кольца 26 и под действием пружины 22 устанавливается перпендикулярно осевой линии подтягивающего элемента. Вращение первой части 10 подтягивающего элемента производят до того момента, когда ограничитель 13 упрется во втулку 8.

После этого за рукоятку 14 первую часть 10 подтягивающего элемента вращают в обратную сторону до тех пор, пока не почувствуют, что подтягивающий элемент начинает вращаться с усилием, при этом коромысло 19 упрется в корпус резервуара. После этого можно отключить вакуумную установку, а герметичность между уплотнителем 3 и стенкой резервуара будет обеспечиваться за счет подтягивающего элемента и коромысла.

После слива нефтепродукта до уровня ниже пробоины производят демонтаж устройства. Для этого один из ремонтников вынимает ограничитель 13 перемещения подтягивающего элемента и путем вращения рукоятки 14 по часовой стрелке полностью вывертывает первую часть 10 подтягивающего элемента из втулки 8. Затем вынимает рычаг 14. После этого, удерживая за тросик 15 подтягивающий элемент, снимает с него жесткий пластырь-короб 1. Далее, удерживая левой рукой подтягивающий элемент с тросиком 15, правой рукой с помощью вспомогательного плоского рычага (не показан), упирая его в поперечный паз 25, отжимает коромысло 19 в положение, параллельное осевой линии подтягивающего элемента, и вынимает вторую часть 11 подтягивающего элемента из пробоины.

Сборка устройства производится в обратной последовательности.

После демонтажа устройства с пробоины заделку пробоины производят известными способами:

- без применения огневых работ с помощью полимерных материалов. При этом способе ремонта не производят полный слив нефтепродукта и дегазацию резервуара;

- с применением сварки с обязательным полным сливом нефтепродукта и дегазацией резервуара.

Устройство позволяет быстро и надежно временно ликвидировать течь нефтепродукта из пробоины и сократить потери нефтепродукта с обеспечением соблюдения правил техники безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОЙ ЗАДЕЛКИ ПРОБОИН И ТРЕЩИН В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ СТАЛЬНЫХ РЕЗЕРВУАРАХ | 2010 |

|

RU2423283C1 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОЙ ЗАДЕЛКИ ПРОБОИН И ТРЕЩИН В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ СТАЛЬНЫХ РЕЗЕРВУАРАХ | 2012 |

|

RU2481224C1 |

| Устройство для временной заделки пробоин с рваными краями | 2020 |

|

RU2751422C1 |

| Устройство для заделки пробоин с рваными краями | 1989 |

|

SU1688007A1 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОЙ ЗАДЕЛКИ ПРОБОИН С РВАНЫМИ КРАЯМИ В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ ЖЕСТКИХ ПОЛЫХ ИЗДЕЛИЯХ | 2017 |

|

RU2652537C1 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ПРОБОИН С РВАНЫМИ КРАЯМИ В СТЕНКЕ ЕМКОСТИ | 1997 |

|

RU2107640C1 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ПРОБОИН В СТЕНКАХ ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ ЖЕСТКИХ ПОЛЫХ ИЗДЕЛИЙ И КОРПУСАХ СУДОВ | 2019 |

|

RU2725553C1 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОЙ ЗАДЕЛКИ ПУЛЕВЫХ ПРОБОИН В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ ЖЕСТКИХ ПОЛЫХ ИЗДЕЛИЯХ | 2017 |

|

RU2650412C1 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОЙ ЗАДЕЛКИ ПРОБОИН И ТРЕЩИН В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ ЖЕСТКИХ КОНСТРУКЦИЯХ ЛЮБОЙ ФОРМЫ И КОНФИГУРАЦИИ | 2014 |

|

RU2557648C1 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОЙ ЗАДЕЛКИ ПУЛЕВЫХ ПРОБОИН В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ ЖЕСТКИХ ПОЛЫХ ИЗДЕЛИЯХ | 2017 |

|

RU2649275C1 |

Изобретение относится к средствам ремонта стенок полых конструкций, в частности к устройствам временной заделки пробоин в жестких резервуарах, используемых для хранения и транспортирования нефти. Устройство содержит жесткий пластырь-короб (1) с выступом (2), на торце которого закреплен уплотнитель (3) с пазом (4), который каналом (5) сообщен с каналом (6) на выступе (2). Канал (6) связан с патрубком, на конце которого установлено быстроразъемное соединение (7). По центру жесткого пластыря-короба (1) с его наружной стороны герметично закреплена втулка (8) с внутренней резьбой. Подтягивающий элемент состоит из двух частей: первая часть (10) связана с втулкой (8) посредством резьбового соединения, а вторая часть (11) выполнена ступенчатой. Ступень (12) меньшего диаметра закреплена в первой части (10) с возможностью осевого вращения, а ступень большего диаметра имеет осевую прорезь (18), в которой закреплено коромысло (12) с осью (20) и связано с пружиной (22). Ось (20) вращения коромысла закреплена на боковых стенках прорези (18) на расстоянии не более половины ширины коромысла (19). На ступень большего диаметра второй части (11) подтягивающего элемента надето стопорное кольцо (26), которое снабжено двумя радиальными рычагами (27), свободные концы которых удалены от внутренней поверхности пластыря на минимальное расстояние. Обеспечивается сокращение потерь нефтепродукта. 4 з.п. ф-лы, 5 ил.

1. Устройство для временной заделки пробоин в заполненных жидкостью жестких конструкциях, содержащее жесткий пластырь-короб с выступом по периметру, на котором закреплен уплотнитель, размещенную по центру жесткого пластыря-короба с его наружной стороны втулку, соосно которой установлен проходящий через полость жесткого пластыря-короба по его оси подтягивающий элемент с закрепленной на его торце подвижной внутренней опорой, отличающееся тем, что уплотнитель выполнен с пазом на его торцевой поверхности, втулка - с внутренней резьбой и жестко закреплена на пластыре-коробе, в выступе которого выполнен сквозной канал, сообщенный с пазом уплотнителя, а подтягивающий элемент состоит из двух частей, первая из которых связана с втулкой посредством резьбового соединения, а вторая часть подтягивающего элемента выполнена ступенчатой, ступень меньшего диаметра которого закреплена в первой части с возможностью осевого вращения, ступень большего диаметра имеет сквозную осевую прорезь, на боковых стенках которой в точке, удаленной на заданное расстояние от продольной оси подтягивающего элемента жестко закреплена ось вращения внутренней опоры, выполненной в виде подпружиненного коромысла, в исходном положении одно плечо которого зажато в осевой прорези подвижным стопорным кольцом с радиальными рычагами, установленным на ступени большего диаметра подтягивающего элемента, при этом другое плечо коромысла имеет прорезь для его поворота в положение, параллельное осевой линии подтягивающего элемента при извлечении из пробоины, а на боковых стенках прорези ступени большего диаметра подтягивающего элемента установлен фиксатор поворота коромысла в положение, перпендикулярное осевой линии подтягивающего элемента.

2. Устройство по п.1, отличающееся тем, что центр оси вращения коромысла удален от ближней горизонтальной кромки прорези на расстояние не более половины ширины коромысла.

3. Устройство по п.1, отличающееся тем, что сквозной канал выступа пластыря-короба имеет быстроразъемное соединение для подключения источника создания разрежения в полости, образованной пазом уплотнителя и стенкой жесткой конструкции после установки устройства на пробоину.

4. Устройство по п.1, отличающееся тем, что рычаги на подвижном стопорном кольце закреплены радиально на его внешней поверхности, а свободные концы рычагов удалены от внутренней стенки пластыря-короба на минимальное расстояние.

5. Устройство по п.1, отличающееся тем, что жесткий пластырь-короб имеет по наружному периметру не менее трех элементов крепления гибких канатов (тросов).

| Устройство для заделки пробоин с рваными краями | 1989 |

|

SU1688007A1 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ПРОБОИН С РВАНЫМИ КРАЯМИ В СТЕНКЕ ЕМКОСТИ | 1997 |

|

RU2107640C1 |

| ПРЕОБРАЗОВАТЕЛЬ КОДА | 2004 |

|

RU2259009C1 |

| US 5156109 A, 20.10.1992 | |||

| Устройство для герметизации отверстий судовых трубопроводов | 1980 |

|

SU933544A1 |

Авторы

Даты

2011-03-20—Публикация

2010-03-04—Подача