Область техники

Изобретение относится к имеющей покрытие основе предмета, которая может быть изготовлена из металла и представляет собой преимущественно кухонную утварь, согласно ограничительной части п.1 формулы, и к способу нанесения покрытия, согласно ограничительной части п.12.

Под имеющей покрытие основой предмета в контексте изобретения следует понимать помимо кухонной утвари, в частности сковород и кастрюль, также облицовки духовок, нагревательных пластин, например у утюгов и электрогрилей, плоских нагревательных элементов или плоских теплоизлучателей и т.д. Основы предметов необязательно должны использоваться при повышенных температурах; они могут использоваться также при комнатной температуре и ниже. При более высоких температурах, например на кухне, используются металлические основы. При низкой температуре могут использоваться также основы из пластиков. Если речь идет о кухонной утвари металлической основой из алюминия или стали, то их использование возможно без проблем при повышенных температурах, т.е. при температурах выше 100-300°С.

Уровень техники

Кухонная утварь с антипригарным эффектом в виде покрытых основ предметов известны из ЕР 0365485, ЕР 0719594 и ЕР 1048751. В качестве первого, имеющего свободную поверхность слоя, т.е. слоя, находящегося в контакте с подвергаемыми жарению, варке или тушению продуктами, нанесен антипригарный слой.

Для достижения хорошего сцепления всего покрытия с основой кухонного предмета в ЕР 0365485 предложено придать ей шероховатость. На эту шероховатую и нагретую поверхность термически напыляется керамический материал, например порошковая смесь оксидов алюминия и титана. В ЕР 0719594 описано нанесение расположенных с нахлестом полотнищ твердого материала. В ЕР 1048751, по меньшей мере, к одному из слоев многослойного пакета подмешиваются алмазные кристаллы, чтобы получить твердое и хорошо проводящее тепло покрытие.

Цель изобретения

Целью изобретения является создание имеющей покрытие основы предмета, в частности кухонной утвари, которая позволила бы достичь хорошей многослойной композиции и улучшить антипригарное и самоочищающееся действие. Предпочтительно многослойная композиция должна сохранять свои антипригарное и самоочищающееся свойства даже при температурах выше 100°С.

Достижение цели

Поставленная цель достигается за счет того, что на основу предмета, которая может быть также металлической, наносится покрытие, содержащее, по меньшей мере, один слой, к материалу которого подмешан волокнистый материал. Материал слоя, как правило, пастообразен и отверждается на более позднем этапе способа.

Изготовление слоев, содержащих волокна, само по себе известно. Однако у известных слоев волокна всегда приблизительно параллельны верхней и нижней сторонам слоя, причем речь может идти об отдельных волокнах или тканях. Ткани используются, чтобы исключить выступание волокон из поверхности слоя, т.е. отличием этих слоев является гладкая поверхность. Такие слои с гладкими поверхностями описаны в ЕР 1238785, JP 07255606 и JP 07184785.

В отличие от уровня техники изобретение не ориентировано на гладкую поверхность; напротив, волокна должны лежать в слое таким образом, чтобы получались возвышения и углубления с пространственно-частотными составляющими 3-1000 мкм-1.

Волокна могут быть подмешаны к материалу слоя перед его получением. Смесь наносится затем в виде «волокнистого пюре» на основу или на один или несколько уже имеющихся слоев на основе, а затем отверждается. Волокнистый материал и материал слоя выбираются по долям таким образом, что волокна образуют «войлок», который держится посредством отвержденного позднее материала слоя. Тогда возникает шероховатая поверхность. Эта шероховатая поверхность, если она является свободной поверхностью покрытия, т.е., например, у кухонной утвари самым верхним слоем, вступающим в соприкосновение с подвергаемым варке или жарению продуктом, вызывает почти независимо от материала слоя антипригарный эффект и/или самоочищающийся эффект. Осуществление этих обоих эффектов поясняется с помощью фиг.1.

Если применяется мало материала слоя, то участки основы способствуют шероховатости. Если применяется относительно много материала слоя, то шероховатость возникает, главным образом, за счет «выпучивающих» поверхность концов волокон. В определенном смысле достигнутая шероховатость при равных свойствах материалов слоя и волокон зависит также от того, когда волокна были введены в слой. Если волокна наносятся сначала и только затем материал слоя или волокна подмешивается к материалу слоя перед нанесением покрытия, то волокна всегда за счет поверхностного натяжения еще пастообразного материала слоя покрыты им, хотя и тонко, при сильно выступающих концах волокон. Если же волокна наносятся на пастообразный материал слоя только после его нанесения, то волокна погружаются в материал слоя и/или могут быть вдавлены в него лопаткой, прижимной пластиной и т.д., однако всегда имеются выступающие из поверхности слоя концы волокон. Эти выступающие концы волокон дают хороший эффект сцепления, если на этот слой наносится дополнительный слой. Поскольку предпочтительно используются углеродные волокна, также на самой верхней свободной поверхности могут быть выступающие из нее концы волокон, которые не вредны для здоровья. Поскольку выступающие концы волокон очень коротки, они, кроме того, выдерживают механические нагрузки, не ломаясь. Выступающие волокна способствуют улучшению самоочистки и антипригарного действия.

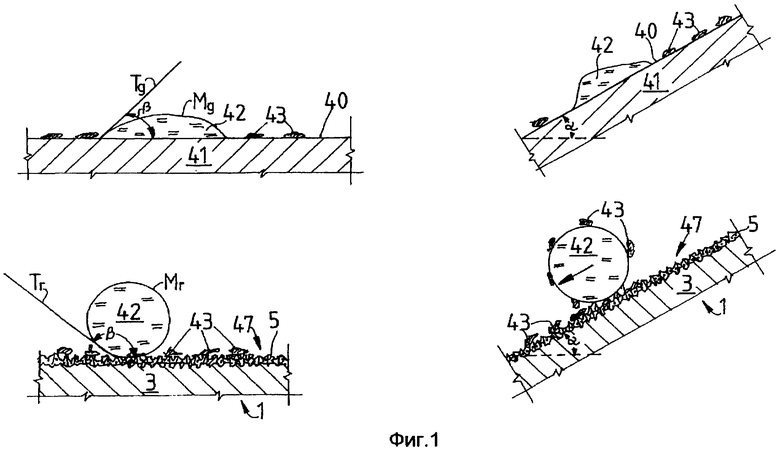

На фиг.1 вверху слева изображена гладкая горизонтальная поверхность 40 предмета 41 с каплей 42 жидкости. Как правило, этой каплей 42 жидкости является капля воды, однако, в частности, в кухонной утвари это может быть также капля масла или соуса. На гладкой поверхности находятся несколько грязевых частиц 43. Если речь идет о капле 42 воды, то она имеет на гладкой поверхности 40 контактный угол βg 40-70°. Контактный угол βg - это угол между гладкой поверхностью 40, на которой лежит капля 42, и касательной Tg к боковой поверхности Mg капли 42, на ее кромке контакта. Если наклонить гладкую поверхность 40 под углом α, как показано на фиг.1 вверху справа, то капля 42 деформируется, однако остается сцепленной с ней вместе с грязевыми частицами 43.

Если речь идет о шероховатой поверхности 47, как показано на фиг.1 внизу слева, то увеличивается контактный угол βr касательной Tr к боковой поверхности Mr капли 42, на ее кромке контакта. Поверхность прилегания капли 42 уменьшилась, в результате чего уменьшилось также удерживающее усилие на поверхности 47. Капля 42, кроме того, приобрела контур, сильнее приближенный к сфере по сравнению с контуром слева вверху. Дальнейшее уменьшение удерживающего усилия происходит за счет шероховатости, поскольку, проще говоря, это усилие может действовать только на возвышениях. При наклоне шероховатой поверхности 47 на тот же угол α, что и гладкой поверхности 40, капля воды скатывается, захватывая грязевые частицы 43 (самоочищающийся эффект). Аналогичным образом происходит улучшение антипригарного эффекта. То же относится и к другим материалам капель. Подвергаемый жарению или другой нагреваемый продукт больше не прилегает на большой площади, благодаря чему пригорание значительно уменьшается.

Шероховатая поверхность необязательно должна быть образована только «выпучивающими» поверхность слоя концами волокон, а шероховатости могут способствовать также волокна, проходящие вдоль поверхности слоя. Следует образовать лишь структурированную поверхность, содержащую пространственно-частотные составляющие (пространственно-частотная смесь) со стохастическим распределением 3-1000 мкм-1.

Этот антипригарный и очищающий эффект определяется расстоянием между возвышениями. Хорошие результаты достигаются у возвышений со стохастическим расстоянием 1-1000 мкм. Поскольку используемые волокна, преимущественно углеродные, имеют диаметр 2-8 мкм, предпочтительно выбирается расстояние между волокнами 20-100 мкм. Расстояния в этом диапазоне дают легко манипулируемое количество волокон и позволяют хорошо добавлять их в материал слоя.

Могут использоваться также волокна одинаковой длины, превышающей толщину слоя. Отличающиеся, в основном, от вертикали (к среднему уровню слоя) волокна способствуют, правда, прочности слоя, но не антипригарному и очищающему эффекту, поскольку они окружены материалом слоя.

Также может быть создано равномерное распределение волокон за счет их ориентирования. Ориентирование может осуществляться, например, посредством вибрации (например, с помощью источника ультразвука). Непроводящие волокна могут быть ориентированы, например, посредством электрических постоянных или переменных полей, а ферромагнитные волокна - посредством магнитных полей. Ориентирование волокон, однако, является сложным делом; хорошие антипригарные и самоочищающиеся эффекты, а также эффекты сцепления были достигнуты, однако, при значительно более дешевом стохастическом распределении.

Если шероховатая, т.е. неровная, содержащая пространственно-частотные составляющие верхняя сторона слоя не является самой верхней свободной поверхностью, а находится внутри покрытия из двух или более слоев, то возникает сцепление с последующим слоем. Может возникнуть также сцепление с нижележащим слоем, поскольку он при нанесении покрывного слоя размягчается и концы волокон проникают также в этот слой. Помещенные в материал слоя волокна находятся в стохастически произвольном положении. Некоторые концы волокон пробили бы, тем самым, поверхность слоя, поскольку поверхностное натяжение не натягивает материал слоя на концы волокон. Сила поверхностного натяжения стремится к тому же снова втянуть волокна в слой. Теперь, чтобы могла возникнуть достаточная неровность, несмотря на втягивание за счет поверхностного натяжения, должны присутствовать волокна, длина которых превышает создаваемую толщину слоя. Кроме того, они распределены стохастически; однако всегда есть некоторые волокна, которые также приблизительно расположены в направлении вектора к поверхности, т.е. приблизительно перпендикулярно образуемому среднему уровню слоя. Для образования этой неровной поверхности, по меньшей мере, 20 мас.% волокон должны иметь длину, которая, по меньшей мере, на 5% больше толщины слоя. Максимальная длина волокон задается указанной ниже толщиной слоя и максимальным повышением в профиле толщины слоя, вызванным волокнами и уменьшенным за счет окружения материалом на основе поверхностного натяжения. Поверхностное натяжение рассматриваемого материала слоя может быть получено из листов данных или может быть простым образом определено экспериментальным путем.

В качестве покрывного слоя применяется преимущественно антипригарный материал, такой как политетрафторэтилен, перфторалкокси-сополимер, фторэтиленпропилен или аналогичные материалы, причем за счет уложенных волокон достигается повышенная стойкость к царапанию, а образованная волокнами шероховатость поверхности создает самоочищающийся эффект и усиливает антипригарный эффект. Преимущественно для поддержания механической твердости в покрывной слой укладываются алмазные частицы.

Могут использовать различные покрытия в зависимости от специального требования к качеству.

Исходя из поверхности основы предлагаются четыре разных зарекомендовавших себя покрытия; конечно, могут использоваться и другие покрытия:

I. Слой твердого материала - адгезионный слой - промежуточный слой - антипригарный слой.

II. Слой твердого материала - адгезионный слой - антипригарный слой.

III. Адгезионный слой - промежуточный слой - антипригарный слой.

IV. Адгезионный слой - антипригарный слой.

Толщины отдельных слоев выбираются таким образом, чтобы, с одной стороны, образовать при нанесении, по возможности, закрытый слой и чтобы, с другой стороны, слой не был слишком толстым, а также чтобы поддерживать в заданных пределах расход материала, ненужным образом не увеличивать время отверждения и обеспечить соответствующие адгезионную способность и стабильность. В качестве толщин слоев зарекомендовали себя значения 5-150 мкм.

Подмешанные волокна, как уже сказано, должны образовать неровную поверхность, которая должна также сцепляться с наносимым затем слоем. Для достижения хорошего сцепления, самоочищающегося эффекта и усиления антипригарного эффекта используются волокна, имеющие длину, которая создает пространственно-частотные составляющие с возвышениями и углублениями в поверхностном профиле несущего волокна слоя, которые, будучи стохастически распределены, лежат на 0,1-500 мкм над средним плоским поверхностным профилем. Эти возвышения имеют преимущественно стохастическое расстояние друг от друга 50 нм-500 мкм.

Волокна добавляются к материалу слоя, в котором они содержатся и образуют поверхность с указанными пространственно-частотными составляющими, до, после или во время нанесения. Нанесение слоя осуществляется в горизонтальном положении наносимого слоя или основы. Поскольку материал слоя преимущественно пастообразный, он имеет определенную вязкость η. Вязкость η указывается в Па·с (=Н·см-2 = кг/мс). Чем выше значение η, тем материал более вязкий. Насколько сильно в горизонтальном положении поверхность профилируется содержащимися в материале слоя волокнами зависит, в основном, от

толщины волокон;

плотности волокон;

вязкости, отнесенной к удельной массе пастообразного материала слоя, т.е. от кинематической вязкости;

поверхностного натяжения материала слоя.

Вязкость и, тем самым, также поверхностное натяжение зависят, как правило, от температуры. Т.е. вязкость и поверхностное натяжение изменяются, как правило, в процессе отверждения слоя. Поскольку «оседание» материала слоя вследствие имеющейся вязкости зависит от времени, следует учитывать также промежуток времени до отверждения слоя для достигаемых пространственно-частотных составляющих. Плотность и размеры волокон определяются поэтому экспериментальным путем в отношении применяемого материала слоя в зависимости от параметров процесса (отверждение).

Чтобы в содержащем волокнистый материал материале слоя не возникли газовые пузырьки, снабженная содержащим волокна слоем основа предмета (например, кухонная утварь) может быть подвержена для выгазовывания слоя пониженному окружающему давлению. Для этой цели может использоваться также механическая вибрация. При этом, однако, следует иметь в виду, что за счет понижения давления и возможной вибрации в еще не отвержденном состоянии слоя могут измениться пространственно-частотные составляющие (пространственно-частотная смесь) или «амплитуда» (возвышения и углубления поверхностного профиля). Также это влияние можно определить с помощью нескольких простых опытов.

Могут использоваться различные волокна. При выборе волокон следует, однако, обратить внимание на то, чтобы материал волокон отвечал требованиям, предъявляемым к кухонным приборам в отношении допустимости контакта с пищевыми продуктами, поскольку волокна используются в слое покрытия кухонного прибора. Хорошие результаты были достигнуты с углеродными волокнами в качестве материала волокон. Углеродные волокна обладают прекрасной стабильностью, в частности стойкостью к излому. Кроме того, углеродные волокна легкие и содержат поверхностно-активные вещества, так что они обеспечивают хорошую укладку в материал слоя.

Вместо (углеродных) волокон могут использоваться также так называемые (углеродные) трубки.

В нижеследующем подробном описании и в формуле приведены другие предпочтительные варианты осуществления и комбинации признаков изобретения.

Краткое описание чертежей

На служащих для пояснения примеров осуществления изобретения чертежах:

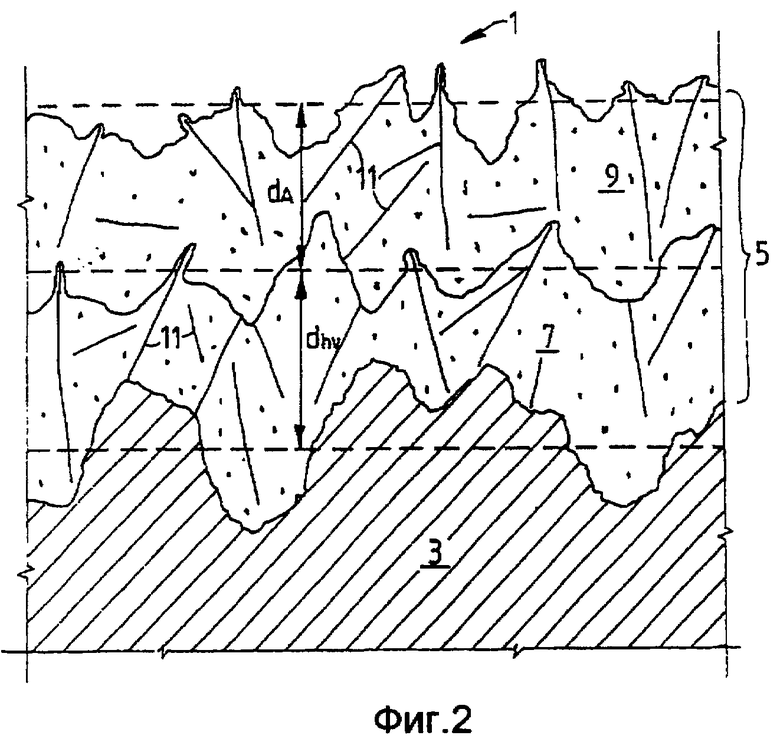

фиг.1 - капля жидкости на ровной гладкой и шероховатой поверхностях, причем эти поверхности имеют горизонтальное и наклоненное под углом α к горизонтали положения;

фиг.2 - сильно увеличенное сечение основы кухонной утвари с покрытием, причем покрытие содержит смешанный с волокнами адгезионный слой непосредственно на основе и лежащий на адгезионном слое антипригарный слой;

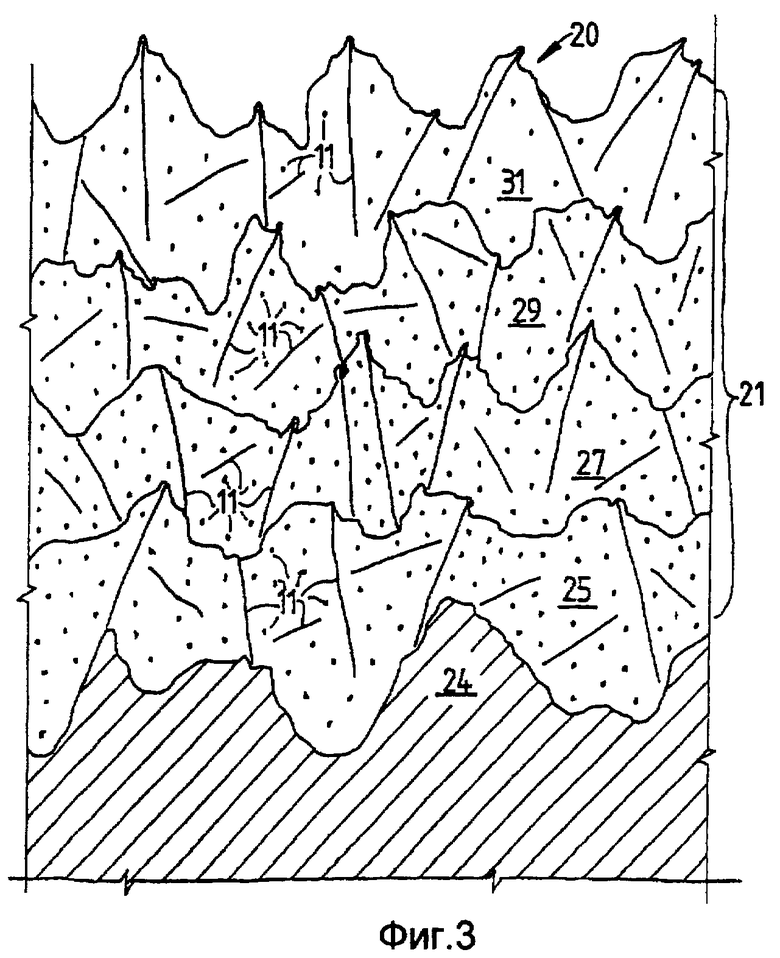

фиг.3 - вариант кухонной утвари с покрытием аналогично фиг.2, содержащим твердый, адгезионный, промежуточный и антипригарный слои.

Примеры реализации изобретения

На фиг.2 в сечении изображен предмет 1 кухонной утвари (основа предмета) с покрытием. Предметом 1 кухонной утвари может быть сковорода, противень, кастрюля или же утюг, нагревательная пластина гладильной машины и т.д.

Предмет 1 кухонной утвари содержит шероховатую основу 3, на которую нанесено покрытие 5, обладающее хорошей способностью адгезии с поверхностью основы, чья свободная поверхность обладает антипригарным действием. Основа изготовлена, как правило, из алюминиевого сплава или стали; возможны, однако, и другие металлы.

Покрытие состоит, по меньшей мере, из одного слоя, здесь из двух слоев, а именно адгезионного 7 и антипригарного 9 слоев. В адгезионный слой 7 уложены волокна 11. Они имеют разные длину и расположение внутри адгезионного слоя 7. Длина волокон 11 выбрана, однако, таким образом, что длина, по меньшей мере, их 20%, по меньшей мере, на 5% больше образуемой средней толщины dhv адгезионного слоя 7. В качестве волокон 11 здесь используются углеродные волокна. Они обладают преимуществом высокой стабильности и «допустимости контакта с пищевыми продуктами». Толщина dhv адгезионного слоя 7 составляет обычно 5050 мкм и была выбрана здесь, например, 40 мкм. Волокна 11 имеют обычно длину 20-100 мкм.

В качестве материала адгезионного слоя 7 рассматривается, например, продукт с условным обозначением 7131 фирмы «Уитфорд» или материал с условным обозначением 459-415 фирмы «Дюпон». К обоим материалам могут быть подмешаны керамические частицы, например оксида алюминия, диаметром 5-40 мкм.

На адгезионном слое 7 находится антипригарный слой 9 средней толщиной dA 7 мкм. Также антипригарный слой 9 содержит волокна 11 аналогично адгезионному слою 7. Здесь волокна 11 были выбраны в качестве примера в обоих слоях одинаковыми для простоты изготовления. Однако в слоях могут использоваться волокна разной толщины и из разных материалов. Длины волокон зависят от достигаемой толщины слоев. В качестве материала антипригарного слоя 9 может применяться, например, материал с условным обозначением 7333 фирмы «Уитфорд» или с условным обозначением 456-401 фирмы «Дюпон». Могут применяться также другие аналогичные материалы.

Вместо покрытия 5 с адгезионным слоем непосредственно на поверхности основы 3 и антипригарным слоем 9 в качестве покрывного слоя на адгезионном слое 7 может применяться также покрытие 21, состоящее из твердого 31, адгезионного 27, промежуточного 29 и антипригарного 31 слоев. На основу могут быть также нанесены покрытия, у которых промежуточный и твердый слои отсутствуют. Промежуточный слой 29 является, как правило, замедляющим коррозию слоем.

Изображенный на фиг.3 предмет 20 кухонной утвари также имеет аналогично изображенному на фиг.2 предмету 1 кухонной утвари покрытие 21, расположенное на поверхности 23 шероховатой основы 24. В противоположность двум слоям 7, 9 покрытия 5 покрытие 21 содержит здесь четыре слоя, а именно находящийся на основе 24 твердый слой 25, затем адгезионный слой 27, затем промежуточный слой 29 и последним антипригарный слой 31.

Твердый слой 25 наносится методом термонапыления и состоит здесь, например, из смеси 100-60 мас.% оксида алюминия и 0-40 мас.% диоксида титана. Такие твердые слои описаны, например, в ЕР 1048751. Вместо оксида алюминия и диоксида титана в качестве материала твердого слоя 25 могут применяться также другие керамические оксиды, нитриды, карбиды, оксинитриды или карбооксинитриды одного или нескольких элементов химических групп IVb-VIb, алюминия, никеля или кремния или их смесей. К группе IVb относятся титан, цирконий и гафний. К группе Vb относятся ванадий, ниобий и тантал. К группе VIb относятся хром, молибден и вольфрам.

Адгезионный 27 и антипригарный 31 слои выполнены аналогично адгезионному 7 и антипригарному 9 слоям.

В качестве промежуточного слоя может применяться, например, материал с условным обозначением 7232 фирмы «Уитфорд» или с условным обозначением 456-605 фирмы «Дюпон».

Волокна, в частности углеродные, могут содержаться во всех слоях 25, 27, 29, 31 в соответствии с приведенными данными или только в отдельных слоях.

Углеродные волокна темные. Слой с включенными углеродными волокнами будет, тем самым, всегда иметь цвет от серого до темного, причем включенные волокна могут вызывать переливающийся оптический эффект, поскольку материал слоя прозрачный и диффузный. Эта темная пигментация имеет к тому же то преимущество, что почти незаметны повреждения, как правило, антипригарного слоя, которые не мешают его антипригарному действию.

Способ нанесения покрытия на предметы 1, 20 кухонной утвари описан с помощью образования многослойного покрытия 21. Это покрытие 21 содержит все или поясненные слои. Если должны изготавливаться покрытия с меньшим числом слоев, то соответствующие этапы способа следует исключить.

На первом этапе основа предмета 20 кухонной утвари, например дно сковороды, предварительно обрабатывается под покрытие. Для этого поверхность обезжиривается и подвергается пескоструйной обработке корундовым порошком. Корундовый порошок имеет мелкие зерна, к которым подмешаны крупные зерна. Крупные зерна создают на покрываемой поверхности шероховатость 100-200 мкм. На эту грубо шероховатую поверхностную структуру за счет более мелких зерен накладывается тонкая шероховатость 10-30 мкм.

Для образования твердого слоя 25 весь предмет кухонной утвари (например, сковорода, конечно, без ручки и прочих принадлежностей) нагревается в печи до температуры ниже 600°С. Преимущественно выбирается температура 300-450°С. Непосредственно по достижении этой температуры наносится смесь из 100-60 мас.% оксида алюминия и 0-40 мас.% диоксида титана. Здесь, например, методом плазменного напыления в качестве метода термонапыления наносится около 60 мас.% оксида алюминия и 40 мас.% диоксида титана в виде однородной смеси с подмешанными углеродными волокнами 11. Нанесенный твердый слой 25 выглядит черным.

Также углеродные волокна могут содержать алмазные кристаллы, которые повышают их твердость и теплопроводность.

Проще говоря, оксид алюминия в качестве относительно недорогого материала твердого слоя 25 дает необходимую твердость, тогда как диоксид титана вместе с углеродными волокнами 11 придает этому твердому слою 25 вязкость и темный или черный цвет. За счет вязкости диоксида титана достигается высокая стойкость покрытия к сильным колебаниям температуры, возникающим у сковород. Углеродные волокна 11 образуют неровную поверхность твердого слоя 25 и входят в возникшую за счет шероховатости неровную верхнюю сторону основы 24.

После напыления твердого слоя 25 предмет кухонной утвари охлаждают. На твердый слой 25 наносится адгезионный слой 27. Материал слоя имеет вид суспензии. К этой суспензии могут быть подмешаны упомянутые волокна 11 и темный пигмент. Слой наносится толщиной в несколько мкм. Эта суспензия проникает в шероховатость и поры твердого слоя 25. Затем предмет кухонной утвари нагревается в печи в несколько ступеней (100°С, 250°С, 400°С) до 400-430°С и выдерживается при окончательной температуре 10-15 минут.

Аналогичным способом наносится промежуточный слой 29.

В качестве антипригарного покрывного слоя 31 после охлаждения предмета кухонной утвари до комнатной температуры наносятся в виде суспензии 1-3 слоя фторполимера, предпочтительно политетрафторэтилена. Эта суспензия также проникает в еще оставшуюся шероховатость и в поры. После нанесения нагрев осуществляется в режиме аналогично режиму нагрева слоя 27. За счет того, что также здесь 10-15 минут поддерживается окончательная температура, происходит вжигание ПТФЭ. Температура размягчения ПТФЭ составляет 360°C. Таким образом, температура кухонного прибора во время вжигания однозначно выше этой температуры, так что частицы суспензии спекаются в вязкий и эластичный слой. В результате спекания возникает эластичный покрывной ПТФЭ-слой 31, который, имея толщину 2-10 мкм плотно прилегает к остаточной шероховатости нижележащего промежуточного слоя 29.

У окончательно покрытого кухонного прибора преимущественно внешняя свободная поверхность подвергается крацеванию. При этом крацевании слишком далеко выступающие концы волокон удаляются, чтобы эти концы не обламывались при пользовании кухонным прибором. Обломанные части волокон, правда, не вредны для здоровья, однако при первом использовании сковороды при внимательном рассмотрении могли бы оставить следы на светлом подвергаемом жарению продукте. Используется щетка, твердость которой рассчитана так, чтобы она не царапала поверхность покрытия, однако обламывала слишком далеко выступающие концы волокон. Под «слишком далеко выступающими концами волокон» следует понимать концы волокон, которые обломились бы при использовании мягкой лопатки в кухонных приборах с антипригарным покрытием.

Вместо сковород в качестве предметов кухонной утвари описанными выше покрытиями могут снабжаться также поверхности утюгов, кастрюль, поверхности деталей машин, таких как подшипниковые вкладыши, и т.д.

Вместо адгезионного 27, промежуточного 29 и антипригарного 31 слоев, имеющих вид суспензии, последовательно лишь после подсушивания могут быть нанесены адгезионный 27, промежуточный 29 и антипригарный 31 слои. Эти слои 27, 29, 31 могут быть затем сообща нагреты, как описано, со ступенчатым или приблизительно непрерывным повышением температуры.

В качестве материала слоя, в который могут быть включены волокна, может применяться также твердый материал с антипригарным действием. При этом после придания шероховатости покрываемому дну кухонного прибора весь прибор (например, сковорода) нагревается в печи до температуры ниже 600°С. Преимущественно выбирается температура 450°С. Непосредственно по достижении этой температуры наносится смесь из 80-40 мас.% оксида алюминия и 20-60 мас.% диоксида титана. Здесь, например, методом плазменного напыления в качестве метода термонапыления наносится около 60 мас.% оксида алюминия и 40 мас.% диоксида титана в виде однородной смеси с подмешиванием 5-10 мас.% фторида алюминия. Подмешанный фторид алюминия создает антипригарное действие в твердом слое 7. Применение фторида алюминия не является обязательным; могут применяться также другие материалы с антипригарным действием. Следует, однако, обратить внимание на совместимость со смесью оксида алюминия и диоксида титана. Также применяемый материал должен сохраняться в термических условиях плазменного напыления. При плазменном напылении подмешиваются алмазные кристаллы диаметром 0,5-10 мкм. Смесь оксида алюминия, диоксида титана и фторида алюминия с включенными алмазными кристаллами напыляется на поверхность 5 до толщины 50-150 мкм. Нанесенный слой может казаться черным.

Подмешивание алмазных кристаллов должно происходить таким образом, чтобы они не подвергались воздействию температуры выше 900°С. При 900°С алмаз может превратиться в графит или сгореть при доступе кислорода. От этих 900°С следует держаться на достаточном температурном удалении.

Подмешанные алмазные кристаллы улучшают теплопроводность, абразивные свойства и совместимость материалов, поскольку речь идет об углероде.

Проще говоря, оксид алюминия в качестве относительно недорогого материала слоя 7 дает необходимую твердость, тогда как диоксид титана придает этому слою 7 вязкость и темный или черный цвет. За счет вязкости диоксида титана достигается высокая стойкость покрытия к сильным колебаниям температуры, возникающим у сковород.

Изобретение относится к основе изделия с покрытием и может быть использовано при покрытии предметов кухонной утвари. Основа (3, 24) содержит по меньшей мере один слой покрытия (5, 21), включающий волокнистый материал. При этом волокнистый материал расположен в слое таким образом, что поверхности придается форма, имеющая углубления и возвышения с пространственно-частотными составляющими от 3 до 1000 мкм-1. Технический результат - повышение антипригарных и самоочищающихся свойств поверхности. 2 н. и 16 з.п. ф-лы, 3 ил.

1. Основа (3; 24) изделия с покрытием (5, 21), причем, по меньшей мере, один слой покрытия (5; 21) содержит материал с волокнистым материалом, отличающаяся тем, что волокнистый материал расположен в слое таким образом, что поверхности придается форма, имеющая углубления и возвышения с пространственно-частотными составляющими от 3 до 1000 мкм-1.

2. Основа по п.1, отличающаяся тем, что она выполнена из металла.

3. Основа по п.1 или 2, отличающаяся тем, что изделие представляет собой кухонную утварь.

4. Основа по п.1, отличающаяся тем, что, по меньшей мере, 20 мас.% волокон (11) волокнистого материала имеют длину, которая на, по меньшей мере, 5% больше образуемой толщины содержащего волокнистый материал слоя, а концы, по меньшей мере, этих более длинных волокон (11) образуют содержащую пространственно-частотные составляющие поверхность с углублениями и возвышениями.

5. Основа по п.3, отличающаяся тем, что каждый слой имеет толщину 2-150 мкм.

6. Основа по п.1, отличающаяся тем, что деформированная пространственно-частотными составляющими поверхность имеет стохастически распределенные углубления и возвышения, причем образующие шероховатость возвышения лежат на 0,1-500 мкм над средним уровнем слоя на расстоянии друг от друга 50 нм - 500 мкм.

7. Основа по п.1, отличающаяся тем, что волокна (11) волокнистого материала представляют собой углеродные волокна диаметром 2-8 мкм и содержат преимущественно алмазные кристаллы.

8. Основа по п.1, отличающаяся тем, что, по меньшей мере, один слой покрытия, в частности свободный наружный слой, содержит алмазные кристаллы.

9. Основа по п.2, отличающаяся тем, что содержащий самую верхнюю свободную поверхность слоя покрытия представляет собой антипригарный слой (9; 31), содержащий в качестве материала политетрафторэтилен, перфторалкокси-сополимер или фторэтиленпропилен.

10. Основа по п.1, отличающаяся тем, что на ней расположены твердый слой (25), затем адгезионный слой (27) и преимущественно на нем промежуточный слой (29).

11. Основа по п.1, отличающаяся тем, что на ней расположены адгезионный слой (7; 27), а преимущественно на нем - промежуточный слой (29).

12. Способ нанесения, по меньшей мере, одного слоя (7, 9, 25, 27, 29, 31) из материала слоя на основу (3; 24) изделия, причем к материалу слоя до или после или во время нанесения слоя (7, 9; 25, 27, 29, 31) добавляют волокнистый материал (11) и затем отверждают его, отличающийся тем, что в результате после отверждения образуется поверхность (47), имеющая углубления и возвышения с пространственно-частотными составляющими 3-1000 мкм-1.

13. Способ по п.12, отличающийся тем, что основу изделия выполняют из металла.

14. Способ по п.12 или 13, отличающийся тем, что изделие представляет собой кухонную утварь.

15. Способ по п.14, отличающийся тем, что, по меньшей мере, для одного слоя, к которому добавляют волокнистый материал, используют пастообразный отверждающийся материал, который после нанесения на дополнительный слой покрытия (5; 21) или на основу (3; 24), содержащую волокнистый материал, отверждают, причем преимущественно, по меньшей мере, 20 мас.% волокон добавляемого волокнистого материала имеют длину, которая, по меньшей мере, на 5% превышает образуемую среднюю толщину этого слоя.

16. Способ по п.15, отличающийся тем, что применяют материал слоя такой вязкости, что при нанесении содержащего волокнистый материал материала слоя на основу (3; 24) или на дополнительный слой покрытия (5; 21) получают поверхность с заданными пространственно-частотными составляющими за счет того, что материал слоя соответственно оседает к поверхности основы, обволакивая волокна.

17. Способ по п.16, отличающийся тем, что в качестве материала самого верхнего свободного слоя применяют политетрафторэтилен или перфторалкокси-сополимер или фторэтиленпропилен и этот слой образуют в покрытии (5; 21) в качестве последнего слоя (9; 31), чтобы его свободная верхняя сторона создавала антипригарное или самоочищающееся действие.

18. Способ по п.12, отличающийся тем, что к материалу слоя добавляют алмазные кристаллы.

| JP 7184785 А, 25.07.1995 | |||

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛА, КОНТАКТИРУЮЩЕГО С ПИЩЕВЫМИ ПРОДУКТАМИ | 2002 |

|

RU2213806C1 |

| Бумажно-литой сменный элемент для фильтров тонкой очистки масла | 1960 |

|

SU136711A1 |

| US 5843232 A, 01.12.1998. | |||

Авторы

Даты

2011-03-20—Публикация

2006-04-28—Подача