Настоящее изобретение относится к способу изготовления предмета кухонной утвари с внутренней поверхностью из серебра или сплава серебра, полученной электроформованием.

В уровне техники известны многослойные сковороды из металлического композита, в которых слои металла с высокой теплопроводностью чередуются со слоями из нержавеющей стали.

Согласно патенту GB 920943 композитный металлический объект содержит слой нержавеющей стали, подслой никеля на по меньшей мере одной поверхности и металлическое покрытие из олова, кадмия или серебра. В качестве средства теплопереноса к слою нержавеющей стали используется внешний слой из литого под давлением алюминия, применяемый как варочная поверхность предмета кухонной утвари. Патент GB 920943 также раскрывает способ изготовления слоистого устройства, которое содержит металлический элемент требуемой формы, подслой никеля и снабжено металлическим покрытием из олова, кадмия или серебра, на которое отлит алюминий.

Патент US 7960034 предусматривает разные многослойные композитные сочетания разных металлов для создания омедненных предметов кухонной утвари. В разных вариантах для соединения внутренних, соседних слоев алюминия применяется слой серебра для дополнительного улучшения теплопроводности. Слой серебра представляет собой тонкую фольгу толщиной приблизительно 0,003-0,005 дюйма (0,0762-0,127 мм) и нанесен гальваническим или иным известным способом.

С учетом этих аналогов целью настоящего изобретения является создание способа изготовления предмета кухонной утвари, образованного металлическим сосудом, покрытым изнутри слоем серебра или серебряных сплавов, который отличается от известных и который улучшает свойства приготовления пищи.

В соответствии с настоящим изобретением эта цель достигается с помощью способа изготовления предмета кухонной утвари, содержащего этапы формования, поверхностного упрочнения и окисления, отличающегося тем, что он также содержит электроформование серебра или сплава серебра для покрытия внутренней части сосуда.

Преимущественно, внутренняя поверхность предмета кухонной утвари содержит слой материала с превосходными антибактериальными и антивирусными свойствами, способного не изменять масла и жиры, либо добавленные, либо присутствующие в приготавливаемых веществах, препятствующего прилипанию и облегчающего отсоединение пищи от дна предмета кухонной утвари на этапе приготовления пищи.

Признаки настоящего изобретения будут более понятны из нижеследующего описания некоторых практических вариантов реализации, показанных в качестве неограничивающего примера со ссылками на приложенные чертежи, где:

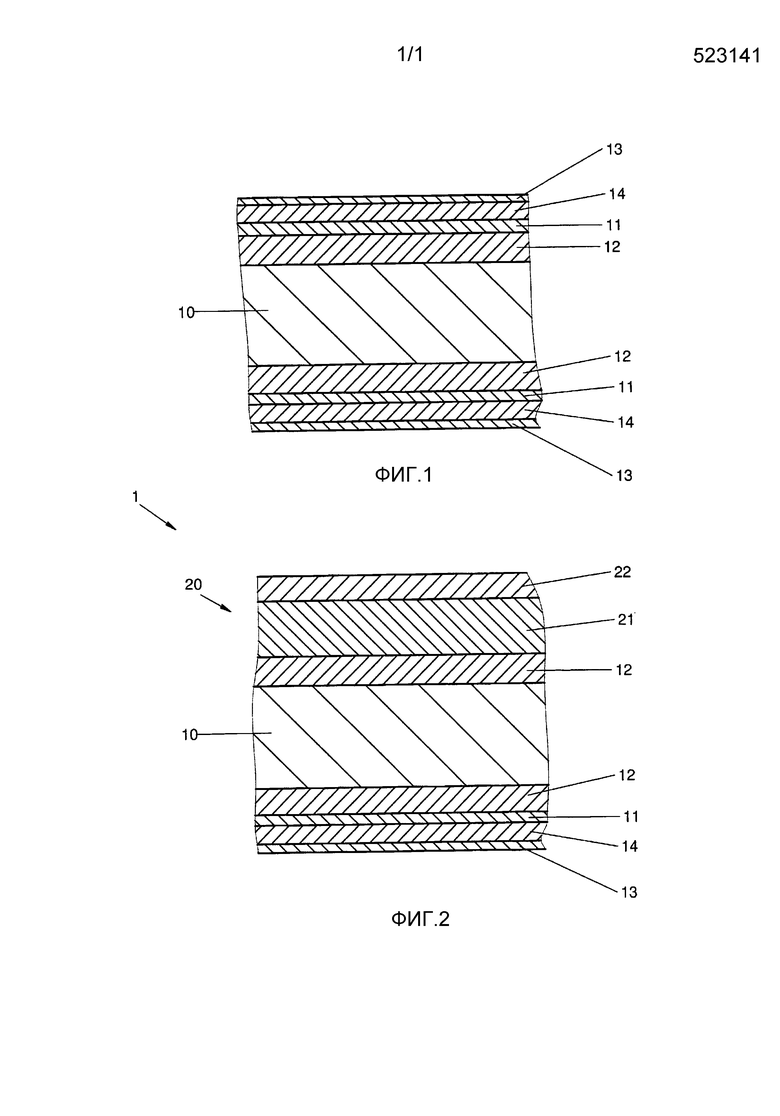

фиг. 1 - вид в сечении части сосуда из черного металла, подвергнутого термохимической обработке;

фиг. 2 - вид в сечении части сосуда по фиг. 1, на который нанесен металлический слой после этапа полировки.

Предмет 1 кухонной утвари образован сосудом 10 из черного металла, на внутреннюю поверхность которого нанесен металлический слой 20.

Сосуд 10 из черного металла, выполненный по форме и обрезанный по кромкам как в уровне техники, сначала подвергают процессу поверхностного упрочнения, за которым следует процесс окисления для предотвращения коррозии, а затем финишной обработке.

Процесс поверхностного упрочнения включает азотирование, при котором сосуд из черного металла помещают в газообразную среду или газообразную среду с плазмой (ионное азотирование). Альтернативно можно использовать азотирование в электролитической солевой ванне.

Вариантом процесса азотирования может быть процесс азотонауглероживания или газовой цементации или цементации в соляной ванне.

Газовое азотирование выполняют термической диссоциацией аммиака на каталитической железистой поверхности, и полученные атомы азота диффундируют в железную подложку, образующую сосуд 10. Азотирование также подразумевает образование поверхностного слоя 11 нитридов железа, в дополнение к диффузионному слою 12 азота в железе сосуда 10, который проникает на толщину порядка пятидесяти микрон или около того. Твердость и глубина слоя 12 диффузии азота зависят от азотирующей способности (PN), которая, в свою очередь, зависит от степени диссоциации аммиака.

После процесса поверхностного упрочнения сосуд 10 подвергают процессу газового окисления водой или закисью азота или процессу водного химического окисления, используя ионные жидкости. Процесс окисления выполняется в той же печи, в которой проводился процесс поверхностного упрочнения, и приводит к образованию тонкого слоя 13 оксидов железа - магнетита, который тоньше 1 мкм, и слоя 14 нитроксидов под слоем 13.

Внутреннюю часть сосуда 10 полируют до зеркального блеска тканью для удаления окисленного слоя 14 и части азотированного слоя 12.

На втором этапе процесса изготовления предмета 1 кухонной утвари внутреннюю сторону сосуда 10 покрывают слоем 20 электроформованного серебра или сплава серебра.

Электроформование серебра или сплавов серебра состоит в нанесении на железную подложку 10 слоя 21 серебра или серебряных сплавов, который может иметь толщину в несколько десятков микрометров или даже сотен микрометров, с твердостью выше, чем у металлургического серебра.

Альтернативно электроформованию чистым серебром можно использовать слой 22 из сплава серебро-олово, или серебро-германий, или серебро-сурьма, или серебро-висмут, который либо заменяет слой 21 электроформованного серебра, либо способствует повышению его твердости, делая его менее сульфируемым или ограничивая потемнение, которое может быть вызвано некоторыми пищевыми продуктами при приготовлении.

Вариант этого процесса требует электроформования слоя серебра до процесса поверхностного упрочнения и окисления.

Сосуд 10 может быть изготовлен из армко-железа, или азотированной стали, или цементированной стали, или даже из чугуна. Для повышения жаропрочности изделия можно применять безникелевую мартенситную нержавеющую сталь.

Армко-железо имеет очень высокую магнитную проницаемость и пренебрежимо малую магнитную коэрцитивность; являясь мягким магнитным материалом, который особенно подходит для изготовления предметов кухонной утвари для приготовления пищи на магнитных индукционный варочных поверхностях. Окисление азотированного армко-железа существенно повышает его коррозионную стойкость, поскольку оно состоит из пассивированного магнетита.

Ниже приведены некоторые примеры изготовления предмета кухонной утвари по настоящему изобретению.

ПРИМЕР 1

Сковороду из армко-железа полировали для устранения механических неровностей, возникших при изготовлении. Затем сковороду азотировали в печи при 550°С в течение 4 часов в атмосфере диссоциированного аммиака, NH3/H2, с азотирующей способностью PN=0,95. После промывания в азоте ее окисляли в течение 2 часов погружением в водяной пар в той же печи при температуре 490°С или 520°С. Внутреннюю сторону сковороды полировали до зеркального блеска тканью для удаления окисленного слоя и части азотированного слоя. Наконец, на внутреннюю поверхность наносили серебро, введя сковороду в коммерческий цианидный щелочной раствор для серебрения с центральным серебряным анодом при непрерывной подаче раствора рециркуляционным насосом. Электроформование серебра продолжалось до достижения толщины 0,1 мм. Серебрение сохраняет своей первоначальный блеск без необходимости в дальнейшем полировании.

ПРИМЕР 2

Сковороду из армко-железа полировали для устранения механических неровностей, возникших при изготовлении. Затем сковороду азотировали в печи при 500°С в течение 2 часов в атмосфере диссоциированного аммиака, NH3/H2, с азотирующей способностью PN=0,90. После промывания в азоте ее окисляли в течение 1 часа погружением в водяной пар в той же печи при температуре 470°С или 500°С.

Внутреннюю сторону сковороды полировали до зеркального блеска тканью для удаления окисленного слоя и части азотированного слоя.

Наконец, на внутреннюю поверхность наносили серебро, поместив сковороду на специальную раму и введя раму, соответственно экранировав, в бак, содержавший коммерческий цианидный щелочной раствор для серебрения, с уравновешивающим серебряным анодом в баке, при непрерывной подаче раствора в бак рециркуляционным насосом. Электроформование серебра продолжалось до достижения толщины 0,2 мм.

Серебрение сохраняет свой первоначальный блеск без необходимости в дальнейшем полировании.

ПРИМЕР 3

Кофейник из армко-железа полировали для устранения механических неровностей, возникших при изготовлении. Затем кофейник предварительно азотировали в печи в атмосфере диссоциированного аммиака, NH3/H2, при 520°С в течение 1,5 часов с высокой азотирующей способностью PN=1,6. Затем его азотировали 3 часа при 600°С с азотирующей способностью, меньшей, чем PN=0,80. Затем процесс продолжался окислением, полировкой тканью и электроформованием серебра как в Примере 1.

ПРИМЕР 4

Чайник из армко-железа полировали для устранения механических неровностей, возникших при изготовлении. Затем чайник подвергали азотонауглероживанию в печи при 530°С в течение 5 часов с подачей аммиака и диоксида углерода в атмосфере, содержащей аммиак, (реакционный) водород и оксид углерода. Затем процесс продолжался окислением, полировкой тканью и электроформованием серебра как в Примере 1.

ПРИМЕР 5

Сковороду из армко-железа полировали для устранения механических неровностей, возникших при изготовлении. Затем сковороду азотировали в печи при 550°С в течение 4 часов в атмосфере диссоциированного аммиака, NH3/H2, с азотирующей способностью PN=0,95. После промывания с азотом ее окисляли в течение 3 часов погружением в закись азота от 4% до 12% в той же печи при температуре от 450°С до 550°С. Затем процесс продолжался полировкой тканью и электроформованием серебра как в Примере 1.

ПРИМЕР 6

Сковороду из армко-железа полировали для устранения механических неровностей, возникших при изготовлении. После соответствующего протравливания внутреннюю часть сковороды из армко-железа покрывали серебром путем введения сковороды в коммерческий цианидный щелочной раствор для серебрения с центральным серебряным электродом и непрерывной подачей раствора рециркуляционным насосом. Электроформование серебра продолжалось до достижения толщины 0,1 мм. Затем сковороду азотировали в печи при 550°С в течение 4 часов в атмосфере диссоциированного аммиака, NH3/H2, с азотирующей способностью PN=0,95. После промывания в азоте ее окисляли в течение 2 часов погружением в водяной пар в той же печи при температуре от 490°С до 520°С. Затем внутреннюю сторону сковороды полировали тканью.

Предмет 1 кухонной утвари, образованный металлическим сосудом 10, подвергнутый этим термохимическим обработкам, и внутренний слой 20, содержащий слой нанесенного электроформованием серебра, позволил достигнуть цели улучшения свойств приготовления пищи, способствуя равномерному распределению тепла; он обладал антибактериальными и антивирусными свойствами и способствовал отсоединению приготовленной пищи от внутренней поверхности предмета кухонной утвари.

Термохимические обработки придавала объекту приятный внешний вид благодаря контрасту черной отделки азотированием, азотонауглероживанием или карбоксилированием и отражающего белого цвета серебра.

Обработки азотированием, азотонауглероживанием или карбоксилированием делали поверхность железа твердой и стойкой к коррозии с поведением даже лучшим, чем у аустенитной нержавеющей стали, прежде всего в отношении стойкости к питинговой коррозии, в дополнение к наличию лучшей стабильности при отпуске и, следовательно, твердости в горячем состоянии, стойкости к усталости и царапинам, а также стабильности размеров.

Электроформованное серебро и сплавы серебра являются более твердыми и прочными, чем листовое серебро, и поэтому менее подвержены возможным царапинам и истиранию.

Применение покрытия на основе серебра на кухонной утвари выгодно благодаря антибактериальным и антивирусным свойствам серебра, его высокой теплопроводности, что позволяет готовить пищу не превышая порог расщепления масел и жиров, либо добавленных к, либо присутствующих в приготавливаемой пище, и его способности не допускать прилипания пищи во время готовки, что облегчает отсоединение пищи от дна предмета кухонной утвари.

Чугун и алюминий также могут быть покрыты изнутри электроформованным серебром или сплавами серебра после соответствующих финишных обработок поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ДЛЯ КУХОННОЙ УТВАРИ | 2010 |

|

RU2526639C2 |

| СПОСОБ АКТИВИРОВАНИЯ ИЗДЕЛИЯ ИЗ ПАССИВНОГО ЧЕРНОГО ИЛИ ЦВЕТНОГО МЕТАЛЛА ДО НАУГЛЕРОЖИВАНИЯ, АЗОТИРОВАНИЯ И/ИЛИ АЗОТОНАУГЛЕРОЖИВАНИЯ | 2010 |

|

RU2536841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ДЛИННОМЕРНОГО ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ ТИПА ТРУБ ИЗ СТАЛИ И БИМЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ УКАЗАННЫМ СПОСОБОМ | 2022 |

|

RU2787873C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| ЛЕГКООЧИЩАЕМАЯ ВАРОЧНАЯ ПОВЕРХНОСТЬ И ЭЛЕКТРОБЫТОВОЙ ПРИБОР С ТАКОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2413448C2 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И СПЛАВОВ | 1997 |

|

RU2109080C1 |

| Способ восстановления азотированных коленчатых валов | 1988 |

|

SU1638200A1 |

| Способ азотирования молибденовых вкладышей пресс-форм | 1988 |

|

SU1560617A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

Изобретение относится к способу изготовления предмета кухонной утвари с покрытием. Способ изготовления предмета кухонной утвари включает формование предмета кухонной утвари из черного металла, поверхностное упрочнение, окисление и полировку, при этом на внутреннюю поверхность предмета кухонной утвари электроформованием наносят покрытие из серебра или из сплава на основе серебра. Способ обеспечивает антибактериальные и антивирусные свойства посуды и повышенную теплопроводность, позволяя готовить пищу при температуре ниже порога расщепления масел и жиров, препятствует прилипанию пищи при готовке и облегчает ее отсоединение от поверхности изделий. 12 з.п. ф-лы, 6 пр., 2 ил.

1. Способ изготовления предмета кухонной утвари, включающий формование предмета кухонной утвари из черного металла, поверхностное упрочнение, окисление и полировку, отличающийся тем, что на внутреннюю поверхность предмета кухонной утвари электроформованием наносят покрытие из серебра или из сплава на основе серебра.

2. Способ по п. 1, отличающийся тем, что электроформование осуществляют после поверхностного упрочнения, окисления и полировки.

3. Способ по п. 1, отличающийся тем, что электроформование осуществляют перед поверхностным упрочнением и окислением.

4. Способ по п. 1, отличающийся тем, что в качестве сплава на основе серебра наносят сплав серебро-олово, или серебро-германий, или серебро-сурьма, или серебро-висмут.

5. Способ по п. 1, отличающийся тем, что поверхностное упрочнение осуществляют посредством азотирования.

6. Способ по п. 1, отличающийся тем, что поверхностное упрочнение осуществляют посредством азотонауглероживания.

7. Способ по п. 1, отличающийся тем, что поверхностное упрочнение осуществляют посредством науглероживания.

8. Способ по п. 1, отличающийся тем, что он включает финишную обработку перед поверхностным упрочнением.

9. Способ по п. 5, отличающийся тем, что обработку азотированием осуществляют в печи при температуре между 500 и 600°С, предпочтительно при 550°С, в течение периода времени между 1 и 5 ч, предпочтительно 4 ч, в атмосфере диссоциированного аммиака NH3/H2 с азотирующей способностью между 0,80 и 1,6.

10. Способ по п. 5, отличающийся тем, что обработку азотированием проводят внутри печи в две стадии: на первой стадии в атмосфере диссоциированного аммиака NH3/H2 при 520°С в течение 1,5 ч с азотирующей способностью PN=1,6, а на второй стадии - в атмосфере диссоциированного аммиака NH3/H2 в течение 3 ч при 600°С с азотирующей способностью PN=0,80.

11. Способ по п. 1, отличающийся тем, что окисление осуществляют в течение периода времени между 1 и 4 ч путем нагнетания водяного пара в печь при температуре между 400 и 600°С, предпочтительно 450 или 520°С.

12. Способ по п. 1, отличающийся тем, что окисление осуществляют в течение периода времени между 0,5 и 4 ч, предпочтительно 3 ч, путем нагнетания закиси азота между 2 и 12% в печь при температуре между 450 и 550°С, предпочтительно 4 90 или 520°С.

13. Способ по п. 1, отличающийся тем, что толщина покрытия, полученного электроформованием, составляет между 0,1 и 0,2 мм.

| WO 2006024799 A1, 09.03.2006 | |||

| Устройство для ввода электропитания | 1980 |

|

SU920943A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2186149C1 |

| Плуг | 1925 |

|

SU8833A1 |

| ГОМОГЕННАЯ КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ПРИ ОБЖИГЕ ПЛЕНКИ БЛАГОРОДНОГО МЕТАЛЛА, СПОСОБ ФОРМИРОВАНИЯ ПЛЕНКИ БЛАГОРОДНОГО МЕТАЛЛА, МЕРКАПТОСОЕДИНЕНИЯ ЗОЛОТА И СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТОСОЕДИНЕНИЙ ЗОЛОТА | 1992 |

|

RU2127748C1 |

Авторы

Даты

2018-01-09—Публикация

2013-08-01—Подача