Изобретение относится к области энергетического машиностроения и может быть использовано при проектировании и модернизации цилиндров среднего давления паровых турбин ТЭС, работающих с промежуточным перегревом пара.

Известен цилиндр среднего давления паровой турбины, содержащий корпус с камерой паровпуска, направляющий аппарат первой ступени, расположенные за ним рабочие лопатки с периферийным бандажом и установленную радиально над ним обечайку статора со стороны диафрагмы второй ступени таким образом, что между обечайкой и корпусом цилиндра среднего давления образована кольцевая полость, а между обечайкой и торцем направляющего аппарата первой ступени выполнен осевой зазор. Наличие кольцевой полости, расположенной за пределами проточной части и сообщенной открытым осевым зазором с периферийной областью межвенечного зазора первой ступени способствует частичному выводу окалины (абразивного продукта), образующейся в результате разрушения оксидной пленки на внутренней стенке промежуточного перегревателя котла (Щегляев А.В. Паровые турбины, 6-е издание. - М.: Энергоатомиздат. 1993. Книга 2. 416 с., рис.10,7б).

Недостатком известного технического решения является то, что скопление абразивного продукта в нижней части камеры паровпуска обусловливает повышенный износ направляющих лопаток в нижней половине первой ступени, кроме того, малая величина межвенечного зазора первой ступени и отсутствие отсоса из него частиц окалины приводит к интенсивному износу выходных кромок направляющих лопаток, надбандажного уплотнения и шипов рабочих лопаток первой ступени, а перемещение в результате воздействия рабочих лопаток первой ступени абразивного продукта в периферийную область на входе во вторую ступень обусловливает повреждение направляющих и рабочих лопаток второй ступени, а также ее надбандажного уплотнения.

Известен цилиндр паровой турбины, содержащий корпус с камерой паровпуска, направляющий аппарат первой ступени, расположенные за ним с зазором рабочие лопатки первой ступени с периферийным бандажом, обечайку статора, размещенную радиально над бандажом рабочих лопаток первой ступени со стороны диафрагмы второй ступени с образованием между обечайкой и корпусом кольцевой полости, а между обечайкой и торцем направляющего аппарата - осевого зазора, при этом осевой зазор между направляющими и рабочими лопатками выполнен в пределах S1=(1,5÷2,5)t1sinα1, где S1 - расстояние от выходных кромок направляющих лопаток до входных кромок рабочих лопаток вдоль оси турбины, t1 - шаг направляющих лопаток, α1 - угол выхода парового потока из направляющего аппарата, а кольцевая полость соединена через сепаратор с полостью меньшего давления, кроме того, в нижней половине обечайки между рабочими лопатками первой ступени и направляющими лопатками диафрагмы второй ступени выполнены отверстия, сообщенные с прикрепленным к наружной поверхности обечайки коллектором, соединенным через сепаратор с полостью меньшего давления (RU 2208682, МПК F01D 1/02, опубликован 20.07.2003).

По совокупности признаков это известное техническое решение является наиболее близким к заявляемому и принято за прототип.

Недостатком устройства, принятого за прототип, а также причиной, препятствующей достижению желаемого технического результата при использовании упомянутого известного устройства, является то, что:

- отбрасываемая после контакта с рабочими лопатками центробежной силой доля частиц окалины с передней кромки бандажа поступает непосредственно в открытый осевой зазор между бандажом и уплотнительным кольцом и перемещается паром в периферийное уплотнение, вызывая его повышенный износ, ухудшение экономичности первой ступени. Повышенный износ уплотнения и выступающих в него шипов рабочих лопаток, удерживающих бандаж, связан с тем, что гребни радиального уплотнения, ограничивая протечки пара, одновременно препятствуют выходу частиц окалины из уплотнения и тем самым создают условия для многократного абразивного воздействия на элементы уплотнения и их интенсивный износ;

- отверстия в обечайке между рабочими лопатками первой ступени и направляющими лопатками второй ступени оказывают воздействие на абразивный поток только в местах их расположения, тогда как на основной части периметра обечайки отбрасываемый на нее рабочими лопатками абразив с высокой окружной скоростью перемещается в диафрагму второй ступени и оказывает отрицательное воздействие на направляющие и рабочие лопатки этой ступени, что подтверждается опытом эксплуатации;

- наличие в устройстве трех продувочных контуров с сепараторами, работающих в режиме непрерывной или периодической продувки, ухудшает экономичность устройства и усложняет его эксплуатацию.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым. При этом предложенное изобретение не вытекает явным образом из известного уровня техники и определенного заявителем.

Определение из выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило установить в заявленном устройстве совокупность существенных отличительных признаков по отношению к рассматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет уменьшить в первой ступени абразивный износ надбандажного уплотнения и протечки через него, а также повысить надежность рабочего колеса за счет снижения износа шипов рабочих лопаток и тем самым увеличить ресурс цилиндра среднего давления при наличии в нем абразивных потоков, что в целом улучшает показатели экономичности и надежности турбины при длительной эксплуатации.

Предложен цилиндр среднего давления паровой турбины, включающий корпус с камерой паровпуска, соединенной через сепаратор с полостью меньшего давления, направляющий аппарат первой ступени с расположенными за ним с межвенечным зазором рабочими лопатками, размещенную над бандажом рабочих лопаток обечайку статора с радиальным уплотнением, прикрепленную к направляющему аппарату первой ступени и образующую с корпусом цилиндра кольцевую полость, а с диафрагмой второй ступени - открытый межступенчатый зазор, сообщенный с кольцевой полостью, при этом в обечайке выполнены раздельные кольцевые камеры, расположенные напротив межвенечного зазора первой ступени, напротив входной кромки бандажа рабочих лопаток этой ступени и над шипами рабочих лопаток между ступенями радиального уплотнения, причем, раздельные кольцевые камеры сообщены внизу обечайки дренажными каналами с кольцевой полостью корпуса, а выходные сечения дренажных каналов расположены в обечайке со смещением в последовательности, соответствующей положению кольцевых камер в обечайке, кроме того, к наружной поверхности обечайки у задней торцевой стенки прикреплен кольцевой экран, отделяющий часть кольцевой полости корпуса с выходными сечениями дренажных каналов от части кольцевой полости с открытым межступенчатым зазором между первой и второй ступенями. Также в обечайке выполнены дополнительные кольцевые камеры, расположенные напротив уплотнительных гребней бандажа рабочих лопаток первой ступени.

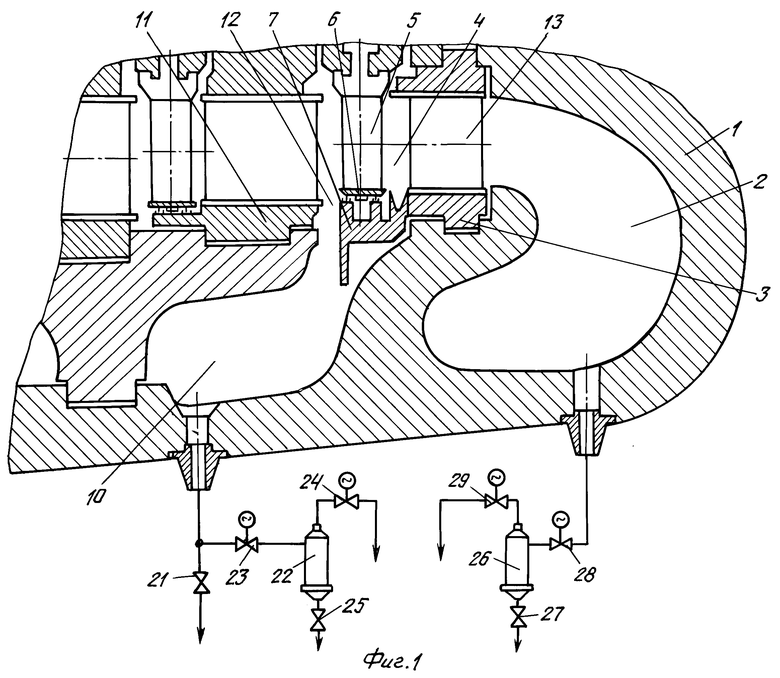

Изобретение иллюстрируется чертежами, на которых изображены:

На фиг.1 - общий вид устройства;

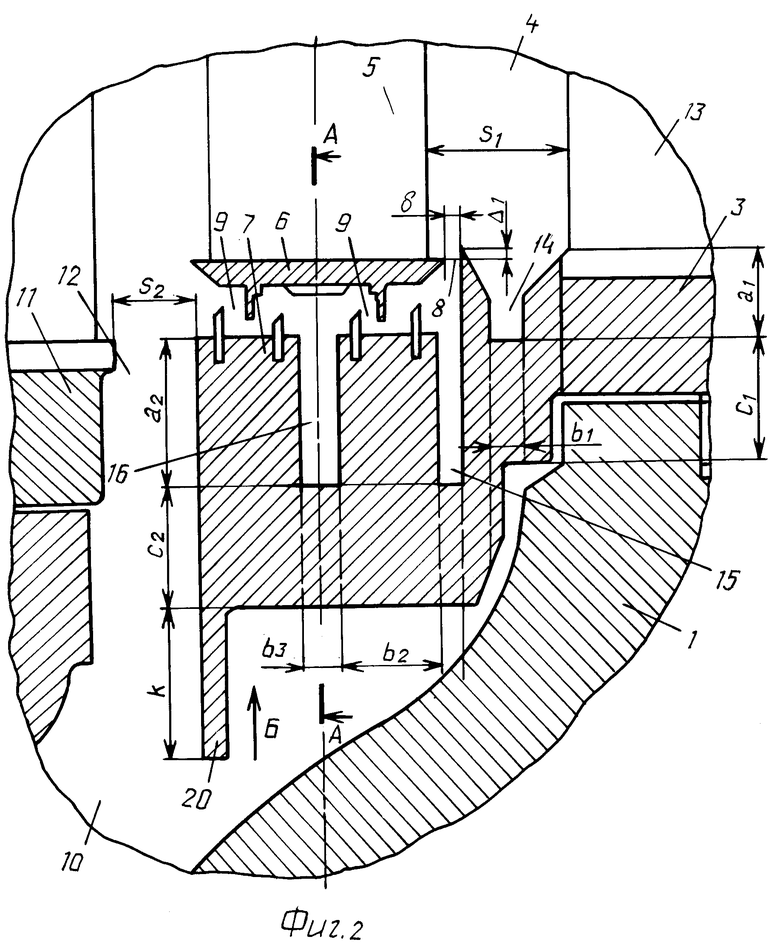

На фиг.2 - обечайка с тремя кольцевыми камерами нижней части первой ступени;

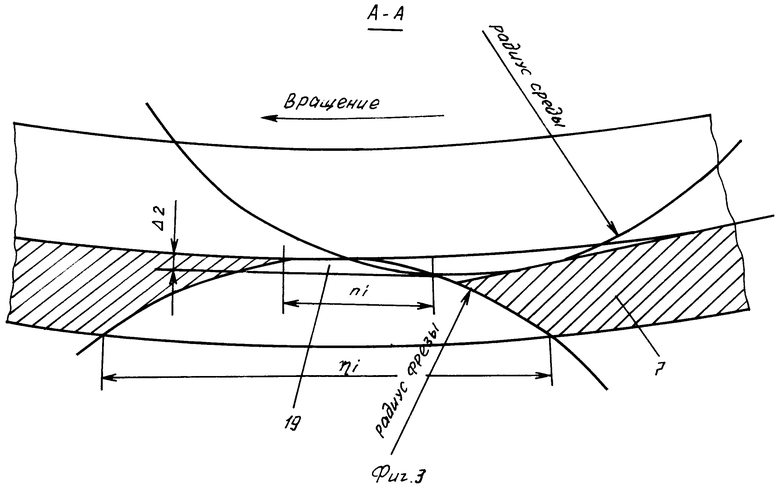

На фиг.3 - разрез А-А по фиг.2;

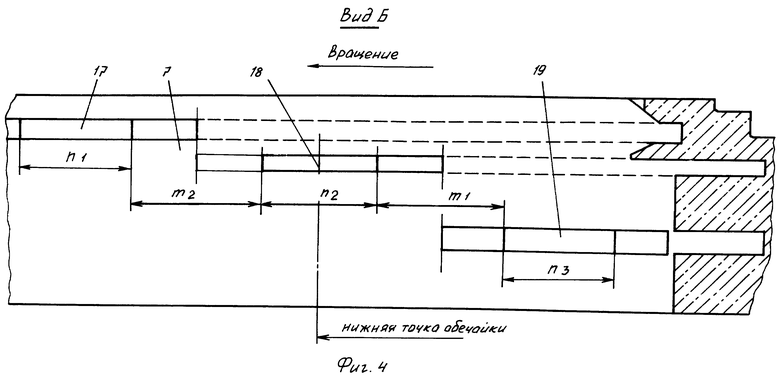

На фиг.4 - вид Б по фиг.2;

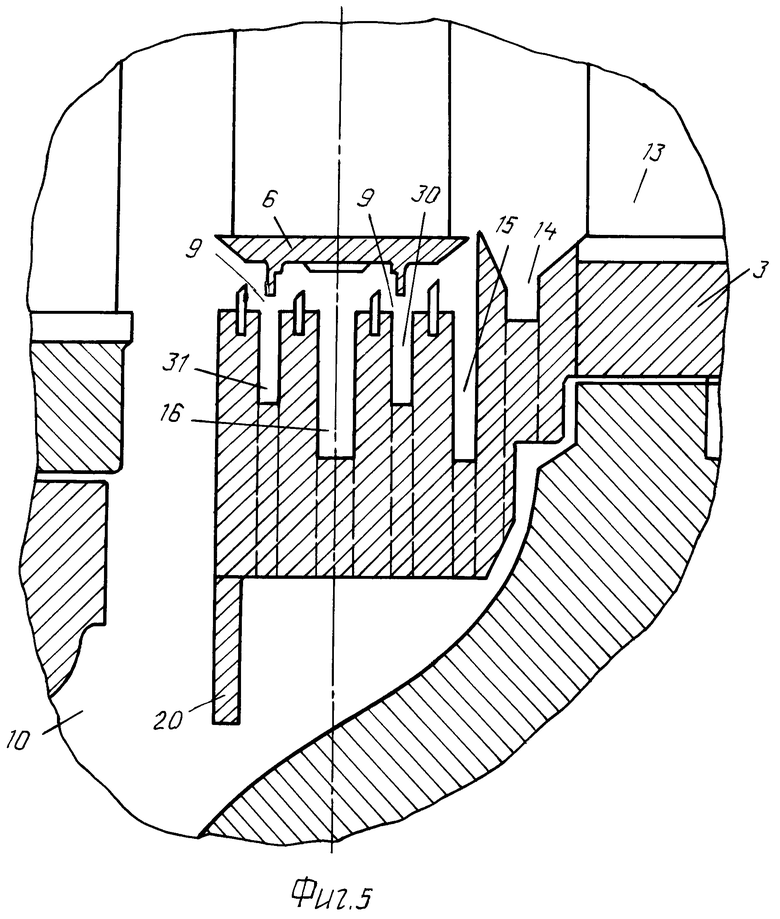

На фиг.5 - обечайка с пятью кольцевыми камерами в нижней части первой ступени.

Цилиндр среднего давления паровой турбины включает корпус 1 с камерой паровпуска 2, направляющий аппарат 3 первой ступени, расположенные за ним с межвенечным зазором 4 первой ступени рабочие лопатки 5 с периферийным бандажом 6, обечайку 7 с осевым 8 и радиальным уплотнением 9, расположенную радиально над бандажом 6 рабочих лопаток 5 первой ступени и образующую с корпусом 1 кольцевую полость 10, а с диафрагмой 11 второй ступени открытый межступенчатый зазор 12. Осевой зазор 4 между направляющими лопатками 13 и рабочими лопатками 5 первой ступени выполнен в пределах S1=(1,5÷2,5)t1sinα1, где S1 - расстояние от выходных кромок направляющих лопаток 13 до входных кромок рабочих лопаток 5 вдоль оси турбины; t1 - шаг направляющих лопаток; α1 - угол выхода парового потока из направляющего аппарата 3. Внутри обечайки 7 выполнены три кольцевых камеры: первая по ходу пара в проточной части камера 14 расположена напротив межвенечного зазора 4 первой ступени, вторая камера 15 - напротив входной кромки бандажа 6 рабочих лопаток 5, третья камера 16 - над шипами рабочих лопаток между ступенями радиального периферийного уплотнения 9. Входной участок кольцевой камеры 14 выполнен охватывающим всю ширину межвенечного зазора 4. Максимальная ширина кольцевых каналов 14, 15, 16 определяется технологией крепления гребней радиального уплотнения 9 в обечайке 7 и способом крепления ее к направляющему аппарату 3 первой ступени. Кольцевые камеры 14, 15, 16 в нижней части обечайки 7 сообщены дренажными каналами 17, 18, 19 с кольцевой полостью 10 корпуса 1 цилиндра среднего давления. Дренажные каналы 17, 18, 19 (фиг.4) имеют конфигурацию, способствующую выходу абразивного продукта из кольцевых камер 14, 15, 16 в кольцевую полость 10. Конструкция дренажных каналов предусматривает их изготовление простыми технологическими приемами, например, посредством фрезерования их дисковыми фрезами (фиг.3). Выходные сечения дренажных каналов расположены на внешней поверхности обечайки 7 со смещением их в той же последовательности, в какой расположены кольцевые камеры 14, 15, 16. На наружной поверхности обечайки 7 заподлицо с ее задней торцевой стенкой установлен кольцевой экран 20, разделяющий кольцевую полость 10 на зону сброса абразивного продукта с паром из кольцевых камер 14, 15, 16 и зону возврата очищенного пара через открытый межступенчатый зазор 12 в проточную часть турбины. Кольцевая полость 10 соединена с запорным клапаном 21 сброса накопившегося абразивного продукта в дренаж и сепаратором 22 с отсечным 23, регулирующим 24 и сбросным 25 клапанами для определения интенсивности поступления частиц оксидной пленки в проточную часть турбины. Нижняя область камеры паровпуска 2 соединена с сепаратором 26, оснащенным запорным клапаном 27 сброса накопившегося абразивного продукта в дренаж и регулирующими клапанами 28, 29 постоянной дозированной продувки. Если в периферийном уплотнении первой ступени цилиндра среднего давления определяющим по величине протечки является не радиальный зазор между гребнями и стенкой, а осевой зазор между подвижными и неподвижными гребнями (гарантированно-бесконтактные уплотнения с чередующимися гребнями ротора и статора), дальнейшее повышение эффективности заявляемого устройства может быть достигнуто размещением в обечайке 7 дополнительных кольцевых камер 30, 31, расположенных напротив уплотнительных гребней бандажа 6 и работающих аналогично кольцевым камерам 14, 15, 16.

Работа цилиндра среднего давления паровой турбины осуществляется следующим образом. При пуске энергоблока и работе под нагрузкой пар из промперегревателя котла, где происходит образование на внутренней стенке трубного пучка оксидной пленки и последующее ее разрушение, транспортирует потоки частиц окалины с высокой абразивной способностью в камеру паровпуска 2 и создает в ее нижней зоне повышенную концентрацию. Часть абразивного потока из этой зоны отводится через регулирующий клапан 28 в сепаратор 26, где паровая фаза очищается от твердых частиц и направляется в режиме постоянной дозированной продувки через регулирующий клапан 29 в полость меньшего давления, например в ближайший отбор турбины. Оставшаяся в камере паровпуска 2 доля абразивного продукта перемещается паром в направляющий аппарат 3 первой ступени, а оттуда - в межвенечный зазор 4, в периферийной части которого формируется под действием закрутки парового потока и центробежных сил зона повышенного содержания частиц. Под действием перепада давления пара на рабочих лопатках 5 высоконасыщенный абразивный поток, транспортируемый паровой протечкой, поступает в осевой зазор 8 и далее - в первую и вторую ступени радиального уплотнения 9, где происходит интенсивный износ элементов уплотнения, что ведет к увеличению протечки, следовательно, ухудшению экономичности ступени. Одновременно износу подвергаются выступающие над поверхностью бандажа 6 шипы рабочих лопаток 5, что, в конечном счете, приводит к отрыву сегментов бандажа 6 и разрушению ступени.

Повышение экономичности и надежности первой ступени и в целом цилиндра среднего давления в условиях интенсивных абразивных нагрузок на элементы периферийного уплотнения за счет выполнения в обечайке 7 кольцевых камер 14, 15, 16 осуществляется следующим образом. В соответствии с газодинамическими процессами проточной части направляющий аппарат 3 придает закрутку паровому потоку с окружной составляющей скорости, достигающей за выходными кромками лопаток 13 в большинстве типов турбин 280÷360 м/с. В результате этой закрутки твердые частицы, имеющие плотность на два-три порядка больше плотности пара, под действием центробежных сил перемещаются из межвенечного зазора 4 в кольцевую камеру 14, входная часть которой имеет конфигурацию, способствующую максимальному отводу абразивного продукта по всей ширине зазора 4. Оказавшись в кольцевой камере 14, твердые частицы под действием центробежных сил прижимаются к цилиндрической стенке камеры и двигаются вдоль нее, уже не способные вернуться в проточную часть. При дальнейшем движении пара по межвенечному зазору 4 часть пара и увлекаемые им твердые частицы под действием перепада на рабочих лопатках поступает в осевой зазор 8 и образует протечку периферийного уплотнения 9. Чем меньше ширина δ зазора 8, тем меньше расход пара и меньше частиц будет увлечено в периферийное уплотнение 9. Однако ширина δ даже при оптимальной величине перекрыши Δ1, равной 0,4δ, не может быть меньше осевого разбега ротора и для мощных энергетических агрегатов составляет 2,5÷3,5 мм. Так как закрутка парового потока на входе в зазор 8 сохраняется, поступившие в кольцевую камеру 15 твердые частицы будут двигаться так же, как и в кольцевой камере 14, прижимаясь к ее цилиндрической стенке. В кольцевую камеру 15 одновременно поступает поток частиц, сбрасываемых под действием центробежных сил с передней кромки бандажа 6 рабочих лопаток 5. Этот поток частиц, имея в момент отрыва от бандажа 6 окружную составляющую скорости, равную скорости бандажа (для большинства турбин - 200÷260 м/с), оказавшись в кольцевой камере 15, смешивается с другим потоком и двигается вместе с ним вдоль цилиндрической стенки камеры.

Оставшаяся в паровой протечке часть твердых частиц преодолевает первую ступень радиального уплотнения 9 и оказывается в зоне между первой и второй ступенями уплотнения, где располагаются шипы рабочих лопаток 5, удерживающие на рабочем колесе бандаж 6. Для снижения их абразивного износа в обечайке 7 выполнена третья кольцевая камера 16, работающая по такому же принципу, как и две предыдущие (камеры 14 и 15). Причем в этой зоне закрутка паровой протечки и частиц остается значительной, поскольку поддерживается вращением бандажа 6. Очищенная от основной массы твердых частиц, прежде всего - крупнодисперсных, обладающих высокой абразивной способностью, паровая протечка преодолевает вторую ступень радиального уплотнения 9 и направляется через межступенчатый зазор 12 на вход диафрагмы 11 второй ступени.

Удаление абразивного продукта из кольцевых камер 14, 15, 16 в кольцевую полость 10 выполнено в нижней зоне обечайки 7 щелевыми каналами 17, 18, 19, конструкция которых учитывает особенности движения частиц в кольцевых камерах. При этом на всех щелевых каналах 17, 18, 19 устанавливается положительный перепад давления, повышающий эффективность работы устройства: частицы отводятся в щелевые каналы не только под действием инерционных сил, но и парового усилия. Для предотвращения возможности перетекания сбрасываемого потока из щелевых каналов с более высоким давлением в щелевые каналы с меньшим давлением выходные сечения каналов 17, 18, 19 в нижней части обечайки 7 смещены последовательно друг относительно друга соответственно расположению кольцевых камер 14, 15, 16 в проточной части. При такой конфигурации перетекание потока после выхода из щелевого канала в соседний щелевой канал с меньшим давлением возможно только при повороте потока на 180°, что, с одной стороны, усиливает отделение частиц от пара и сепарацию их в кольцевой полости 10, а с другой стороны, затрудняет поступление пара в соседний щелевой канал. Вероятность перетекания потока из одного щелевого канала в другой может возникнуть только на пусковых и малорасходных режимах, так как на всех режимах работы турбины под нагрузкой давление в кольцевой полости 10 ниже давления в любой из кольцевых камер 14, 15, 16.

При внедрении заявляемого устройства в турбинах, подверженных интенсивному абразивному и эрозионно-абразивному износу, целесообразно учитывать следующие обстоятельства эксплуатационного и конструктивного характера. Ширину b1, b2, b3 кольцевых камер 14, 15, 16 следует устанавливать наибольшей с учетом прочностных требований и технологии крепления обечайки 7 к направляющему аппарату 3, а также способа установки радиальных уплотнительных гребней в теле обечайки. Выступы и впадины на боковых поверхностях кольцевых камер не допускаются. Аналогичное условие касается задней торцевой поверхности обечайки 7 и кольцевого экрана 20.

Глубина a1, a2 кольцевых камер 14, 15, 16 должна быть не менее 15÷18 мм, а толщина c1, c2 их сплошной части - не менее 18÷20 мм, учитывая, что в эксплуатируемых турбинах обечайка толщиной 12÷14 мм изнашивается абразивным потоком насквозь за 60÷100 тыс.ч.

Ширина к кольцевого экрана 20 должна быть такой, чтобы зазор между ее торцом и обводом кольцевой полости 10 составлял около 14÷16 мм для предотвращения возврата абразивного продукта из дренажных каналов 17, 18, 19 вместе с паром в проточную часть через межступенчатый зазор 12. С этой же целью общая площадь дренажных каналов 17, 18, 19 не должна превышать 1,5÷2,0% площади межступенчатого зазора 12, определяемой шириной s2. При этом скорость пара при входе в зазор 12 оказывается меньше скорости витания твердых частиц, и частицы после выхода из дренажных каналов 17, 18, 19 перемещаются вниз, аккумулируясь в нижней зоне кольцевой полости 10.

Для эффективной работы дренажных каналов 17, 18, 19 кромка выхода из них абразивного потока должна быть ниже встречной кромки на величину Δ2 (например, Δ2=4÷6 мм), а на внутреннем обводе кромки выхода - отсутствовать изломы или выступы. Выбором оптимальной величины параметров n1, n2, n3 дренажных каналов 17, 18, 19 целесообразно ограничить общий расход пара через них 3÷4% величины протечки периферийного уплотнения.

С целью обеспечения длительной прочности обечайки 7 в условиях высоких абразивных нагрузок расстояния m1 и m2 между выходными сечениями дренажных каналов 17, 18, 19 должны быть такими, чтобы исключить перекрытие технологических выемок каналов (размер ηi).

Очевидным преимуществом заявляемого технического решения является не только высокая эффективность удаления абразивного продукта из первой ступени и увеличение срока службы цилиндра среднего давления, но также отсутствие сепаратора с регулирующими органами и необходимости настройки его оптимального режима, поскольку отводимый из первой ступени абразивный продукт аккумулируется в объемной кольцевой полости 10 корпуса, откуда удаление частиц в дренаж может быть сокращено до нескольких раз в год, в частности, в период пусковых операций блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2208682C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2006 |

|

RU2319016C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ЗАЗОРА СТУПЕНИ ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2211975C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278277C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ С РЕГУЛИРУЮЩИМ ОТСЕКОМ | 2014 |

|

RU2576392C2 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Способ удаления влаги из периферийной зоны паровой турбины и лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих в среде влажного пара | 2021 |

|

RU2784635C1 |

| Ступень осевой турбомашины | 1989 |

|

SU1671907A1 |

| ПОВОРОТНАЯ РЕГУЛИРУЮЩАЯ ДИАФРАГМА ТЕПЛОФИКАЦИОННОЙ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2504664C9 |

Изобретение относится к области энергетического машиностроения и может быть использовано при проектировании и модернизации цилиндров среднего давления паровых турбин ТЭС, работающих с промежуточным перегревом пара. Цилиндр среднего давления паровой турбины включает корпус с камерой паровпуска, соединенной через сепаратор с полостью меньшего давления, направляющий аппарат первой ступени с расположенными за ним с межвенечным зазором рабочими лопатками, размещенную над бандажом рабочих лопаток обечайку статора с радиальным уплотнением, прикрепленную к направляющему аппарату первой ступени и образующую с корпусом цилиндра кольцевую полость, а с диафрагмой второй ступени - открытый межступенчатый зазор, сообщенный с кольцевой полостью. В обечайке выполнены раздельные кольцевые камеры, расположенные напротив межвенечного зазора первой ступени. Напротив входной кромки бандажа рабочих лопаток этой ступени и над шипами рабочих лопаток между ступенями радиального уплотнения. Раздельные кольцевые камеры сообщены внизу обечайки дренажными каналами с кольцевой полостью корпуса. Выходные сечения дренажных каналов расположены в обечайке со смещением в последовательности, соответствующей положению кольцевых камер в обечайке. К наружной поверхности обечайки у задней торцевой стенки прикреплен кольцевой экран, отделяющий часть кольцевой полости корпуса с выходными сечениями дренажных каналов от части кольцевой полости с открытым межступенчатым зазором между первой и второй ступенями. Также в обечайке могут быть выполнены дополнительные кольцевые камеры, расположенные напротив уплотнительных гребней бандажа рабочих лопаток первой ступени. Достигается уменьшение в первой ступени абразивного износа надбандажного уплотнения и протечки через него, а также повышается надежность рабочего колеса за счет снижения износа шипов рабочих лопаток и тем самым увеличивается ресурс цилиндра среднего давления при наличии в нем абразивных потоков, что в целом улучшает показатели экономичности и надежности турбины при длительной эксплуатации. 1 з.п. ф-лы, 5 ил.

1. Цилиндр среднего давления паровой турбины, включающий корпус с камерой паровпуска, соединенной через сепаратор с полостью меньшего давления, направляющий аппарат первой ступени с расположенными за ним с межвенечным зазором рабочими лопатками, размещенную над бандажом рабочих лопаток обечайку статора с радиальным уплотнением, прикрепленную к направляющему аппарату первой ступени и образующую с корпусом цилиндра кольцевую полость, а с диафрагмой второй ступени - открытый межступенчатый зазор, сообщенный с кольцевой полостью, отличающийся тем, что в обечайке выполнены раздельные кольцевые камеры, расположенные напротив межвенечного зазора первой ступени, напротив входной кромки бандажа рабочих лопаток этой ступени и над шипами рабочих лопаток между ступенями радиального уплотнения, при этом раздельные кольцевые камеры сообщены внизу обечайки дренажными каналами с кольцевой полостью корпуса, а выходные сечения дренажных каналов расположены в обечайке со смещением в последовательности, соответствующей положению кольцевых камер в обечайке, причем к наружной поверхности обечайки у задней торцевой стенки прикреплен кольцевой экран, отделяющий часть кольцевой полости корпуса с выходными сечениями дренажных каналов от части кольцевой полости с открытым межступенчатым зазором между первой и второй ступенями.

2. Цилиндр среднего давления паровой турбины по п.1, отличающийся тем, что в обечайке выполнены дополнительные кольцевые камеры, расположенные напротив уплотнительных гребней бандажа рабочих лопаток первой ступени.

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2208682C1 |

| СТАТОРНАЯ ЧАСТЬ ПЕРВЫХ СТУПЕНЕЙ ЦИЛИНДРА СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С ПРОМПЕРЕГРЕВОМ | 2000 |

|

RU2176736C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2006 |

|

RU2319016C2 |

| Лабиринтное надбандажное уплотнение рабочих лопаток паровой турбины | 1980 |

|

SU920236A1 |

| Противоугонное устройство, блокирующее рулевое управление, предназначенное для автомобилей | 1987 |

|

SU1484289A3 |

Авторы

Даты

2011-03-20—Публикация

2009-07-29—Подача