Изобретение относится к области энергетического машиностроения и может быть использовано при конструировании и модернизации цилиндров среднего давления паровых турбин, работающих с промежуточным перегревом пара, а также для турбин АЭС.

Известен цилиндр среднего давления паровой турбины, содержащий корпус с камерой паровпуска, подключенной к линии промперегревателя парогенератора, направляющий аппарат первой ступени, расположенные за ним рабочие лопатки с периферийным бандажом и радиально установленную над ним обечайку статора со стороны направляющего аппарата (Щегляев А.В., Паровые турбины. 6-е издание. М.: Энергоатомиздат. 1993. Книга 2. С. 337, рис. 10-20).

Недостатком известного технического решения является то, что транспортируемые паром в цилиндр среднего давления отслаивающиеся от стенок промперегревателя оксидные пленки в виде окалины концентрируются в периферийной области прежде всего первой, а далее - и второй ступени и - ввиду невозможности выхода из проточной части - вызывают сильное повреждение лопаточного аппарата и разрушение надбандажных уплотнений, что обуславливает, согласно многочисленным данным эксплуатации турбинного оборудования с промперегревом, сокращение до двух-трех межремонтных периодов ресурса лопаточного аппарата и снижение экономичности цилиндра среднего давления.

Известен цилиндр среднего давления паровой турбины, содержащий корпус с камерой паровпуска, направляющий аппарат первой ступени, расположенные за ним рабочие лопатки с периферийным бандажом и установленную радиально над ним обечайку статора со стороны диафрагмы второй ступени таким образом, что между обечайкой и корпусом цилиндра среднего давления образована кольцевая полость, а между обечайкой и торцем направляющего аппарата первой ступени выполнен осевой зазор (Щегляев А. В. , Паровые турбины, 6-е издание. М.: Энергоатомиздат. 1993. Книга 2. С. 306, рис. 10,76 - прототип). Наличие кольцевой полости, расположенной за пределами проточной части и сообщающейся открытым осевым зазором с периферийной областью межвенечного зазора первой ступени, способствует частичному выводу окалины (абразивного продукта) из первой ступени.

Недостатками известного технического решения является то, что скопление абразива в нижней части камеры паровпуска обуславливает повышенный износ направляющих лопаток в нижней половине первой ступени, кроме того, малая величина межвенечного зазора первой ступени и отсутствие отсоса из него абразивного продукта приводят к интенсивному износу выходных кромок направляющих лопаток, надбандажного уплотнения и шипов рабочих лопаток первой ступени, а перемещение в результате воздействия рабочих лопаток первой ступени абразивного продукта в периферийную область на входе во вторую ступень обуславливает повреждения направляющих и рабочих лопаток второй ступени, а также ее надбандажного уплотнения.

Заявляемое решение позволяет повысить надежность и экономичность первых ступеней цилиндра среднего давления за счет снижения абразивного износа лопаточного аппарата и надбандажных уплотнений.

Предлагаемое техническое решение позволяет уменьшить абразивный износ элементов проточной части за счет отвода абразивного продукта вместе с паровой продувкой из зоны концентрации абразивного продукта в нижней части камеры паровпуска, износ первой ступени за счет увеличения ее межвенечного зазора и отвода из него в кольцевую полость абразивного продукта вместе с паровой продувкой, абразивный износ второй ступени за счет отвода абразивного продукта вместе с паровой продувкой из пространства между первой и второй ступенями, а также уменьшить в первой ступени износ надбандажного уплотнения и протечки через него за счет установки на торце обечайки кольца.

Предложен цилиндр среднего давления паровой турбины, включающий корпус с камерой паровпуска, направляющий аппарат первой ступени, расположенные за ним с зазором рабочие лопатки первой ступени с периферийным бандажом, обечайку статора, размещенную радиально над бандажом рабочих лопаток первой ступени, установленную на статоре со стороны диафрагмы второй ступени так, что между обечайкой и корпусом образована кольцевая полость, а между обечайкой и торцем направляющего аппарата выполнен осевой зазор. При этом осевой зазор между выходными кромками направляющих лопаток и входными кромками рабочих лопаток первой ступени выполнен в пределах

z* = z/(t1sinα1) = 1,5-2,5,

где z - расстояние от выходных кромок направляющих лопаток до входных кромок рабочих лопаток вдоль оси турбины; t1 - шаг направляющих лопаток; α1 - угол выхода парового потока из направляющего аппарата, а кольцевая полость соединена через сепаратор с полостью меньшего давления. Кроме того, в нижней половине обечайки между рабочими лопатками первой ступени и направляющими лопатками второй ступени выполнены отверстия, сообщенные с прикрепленным к наружной поверхности обечайки коллектором, соединенным через сепаратор с полостью меньшего давления, а на торце обечайки установлено кольцо, внутренний диаметр которого соответствует периферийному диаметру лопаток направляющего аппарата первой ступени, а зазор между его торцем и торцем направляющего аппарата больше зазора между кольцом и бандажом рабочих лопаток, при этом на наружной поверхности кольца и обечайки выполнена кольцевая канавка. Помимо этого, камеpa паровпуска в ее нижней части соединена через сепаратор с полостью меньшего давления.

Изобретение иллюстрируется чертежами, на которых изображены:

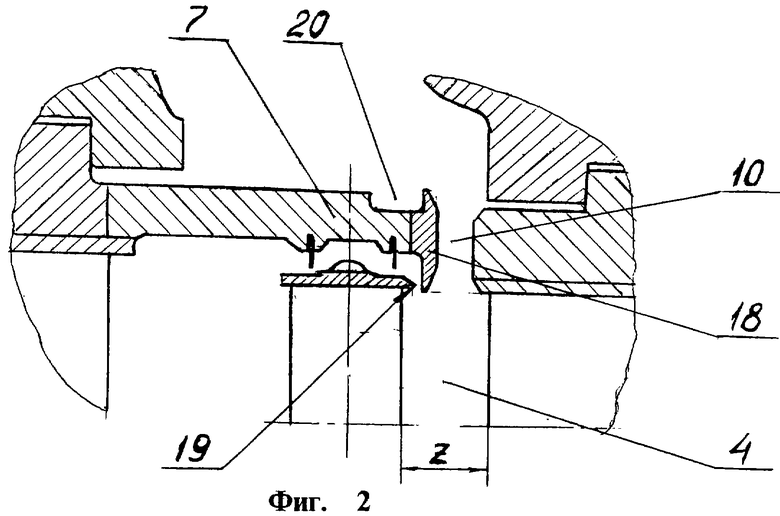

на фиг.1 - устройство камеры паровпуска и первых ступеней цилиндра среднего давления;

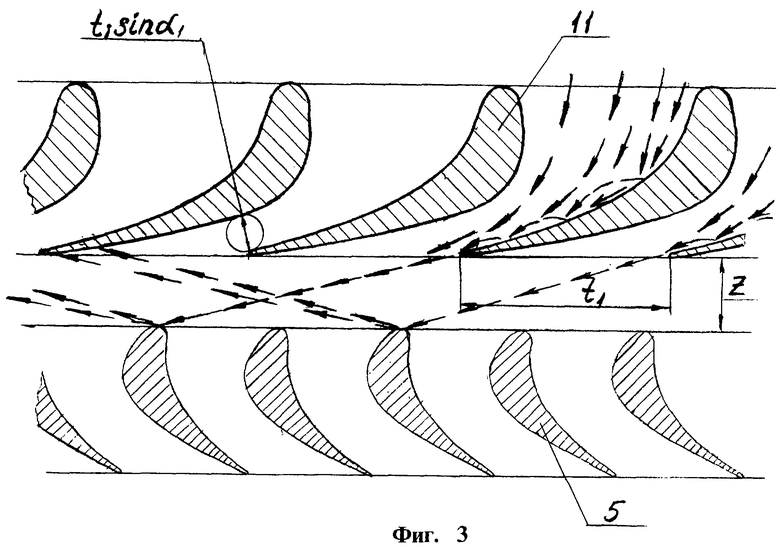

на фиг.2 - верхняя часть первой ступени;

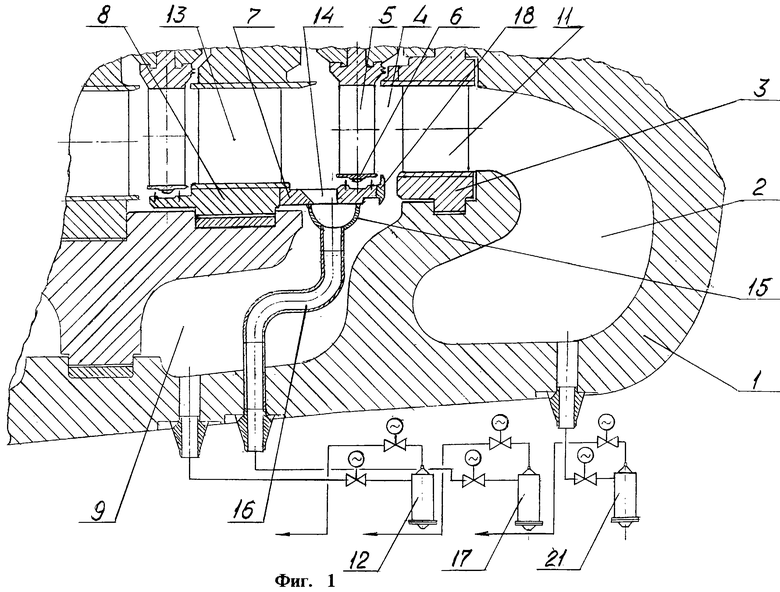

на фиг.3 - взаимное положение направляющих и рабочих лопаток первой ступени и схема движения абразивного продукта в ней.

Цилиндр среднего давления паровой турбины включает корпус 1 с камерой паровпуска 2, направляющий аппарат 3 первой ступени, расположенные за ним с зазором 4 рабочие лопатки 5 с периферийным бандажом 6, обечайку статора 7, размещенную радиально над бандажом 6 рабочих лопаток 5 первой ступени со стороны диафрагмы 8 второй ступени с образованием между обечайкой 7 и корпусом 1 цилиндра кольцевой полости 9, а между обечайкой 7 и торцем направляющего аппарата 3 кольцевого зазора 10. Осевой зазор между направляющими лопатками 11 и рабочими лопатками 5 первой ступени выполнен в пределах:

z* = z/(t1sinα1) = 1,5-2,5,

где z - расстояние от выходных кромок направляющих лопаток до входных кромок рабочих лопаток вдоль оси турбины; t1 - шаг направляющих лопаток; α1 - угол выхода парового потока из направляющего аппарата.

Кольцевая полость 9 соединена через сепаратор 12 с полостью меньшего давления. В нижней половине обечайки 7 между рабочими лопатками 5 первой ступени и направляющими лопатками 13 диафрагмы 8 второй ступени выполнены отверстия 14, сообщенные с прикрепленным к наружной поверхности обечайки 7 коллектором 15, соединенным посредством трубопровода 16 через сепаратор 17 с полостью меньшего давления. На торце обечайки 7 установлено кольцо 18, внутренний диаметр которого соответствует периферийному диаметру лопаток 11 направляющего аппарата 3, наружный диаметр кольца 18 не менее наружного диаметра обечайки 7, а зазор 10 между его торцем и торцем направляющего аппарата 3 больше зазора 19 между кольцом 18 и бандажом 6 рабочих лопаток 5. На наружной поверхности кольца 18 и обечайки 7 выполнена канавка 20, ширина которой не менее 10, а глубина - не менее 5 мм, что предотвращает возврат с верхней поверхности обечайки 7 абразивного продукта, поступающего в полость 9 под воздействием центробежных сил рабочих лопаток 5 первой ступени. Камера паровпуска 2 в нижней части соединена через сепаратор 21 с полостью меньшего давления.

Учитывая рабочие параметры отбираемой в продувках среды (температура пара 540oС, давление 3,0-3,5 МПа) и характер абразивного продукта (частицы оксидных пленок с твердостью, превышающей твердость металла лопаток и других элементов проточной части), сепараторы 12, 17, 21 должны быть центробежного типа без внутренних мелкомасштабных элементов. В нижней части сепараторов предусмотрена накопительная камера с большим объемом, что обеспечивает непрерывную длительную эксплуатацию продувочных контуров.

Отверстия 14 в обечайке 7 выполнены в виде щелей, расположенных в нижней половине обечайки параллельно оси турбины. Для увеличения эффективности отвода абразивного продукта боковые стенки щелей скошены в сторону, противоположную вращению рабочих лопаток 5 первой ступени.

Расположение места отвода абразивного продукта в нижней части камеры паровпуска 2 обусловлено тем, что независимо от количества пароподводящих патрубков в цилиндре среднего давления (два или четыре), соединяющих камеру паровпуска с отсечными и регулирующими клапанами (на чертежах не показано), в этой области - вследствие торможения скорости парового потока - образуется зона повышенной концентрации абразивного продукта.

Выбор оптимальной величины межвенечного зазора 4 первой ступени определяется двумя обстоятельствами. Согласно теоретическим и экспериментальным исследованиям (Кириллов И.И., Яблоник P.M., др. Аэродинамика проточной части паровых и газовых турбин. /Под общей ред. И.И. Кириллова. М.: Машгиз. 1958. Глава 2), при увеличении зазора к.п.д. ступени вначале растет в связи с выравниванием скоростей в кромочном следе и улучшением обтекания рабочих лопаток, а потом - из-за роста потерь трения на ограничивающих поверхностях постепенно падает. Это обстоятельство, учитываемое при проектировании проточной части цилиндров среднего давления турбин с промперегревом, обуславливает оптимальную относительную величину межвенечного зазора первой ступени z* = z/(t1sinα1) = 0,5-0,75.

С другой стороны, при наличии в паровом потоке абразивного продукта величина межвенечного зазора, выбранная по условиям максимального к.п.д. для однофазного потока, приводит к тому, что абразивный продукт, поступая из направляющего аппарата в межвенечный зазор, соударяется с входными кромками рабочих лопаток - поскольку поступает на них под большими отрицательными углами атаки - и отлетает от них с более высокой скоростью, чем скорость соударения, движется в сторону направляющих лопаток и производит разрушение абразивного характера из выходных кромок со стороны выпуклой поверхности (фиг. 3). Далее он подхватывается паровым потоком и снова транспортируется к рабочим лопаткам, и картина взаимодействия повторяется. Таким образом одна и та же частица окалины совершает многократное повреждение направляющих лопаток до тех пор, пока она, всякий раз отлетая от рабочих лопаток по касательной и перемещаясь в периферийную область межвенечного зазора, не достигнет его и будет либо отброшена в кольцевую полость корпуса цилиндра, либо унесена паром в надбандажное уплотнение первой ступени, совершая по пути разрушение его элементов. Многократность соударения с направляющими и рабочими лопатками частичек окалины будет также определяться их начальными размерами: при больших размерах происходит их дробление и последующее поступление части абразивного продукта межлопаточные каналы рабочих лопаток, далее - во вторую ступень цилиндра среднего давления.

Опыт эксплуатации турбин с промперегревом показывает, что абразивный износ направляющих и рабочих лопаток и надбандажных уплотнений первых ступеней цилиндра среднего давления существенно снижает экономичность и надежность и сокращает ресурс до двух-трех межремонтных сроков. Для уменьшения влияния абразивного износа на работу цилиндра среднего давления межвенечный зазор первой ступени должен быть увеличен - в зависимости от конструкции надбандажного уплотнения и высоты лопаток до значения z* = z/(t1sinα1) = 1,5-2,5. Зазоры с z*>2,5 нецелесообразны, поскольку снижение экономичности ступени от увеличения межвенечного зазора оказывается сопоставимым со снижением экономичности от абразивного износа.

Для эффективного вывода абразивного продукта из межвенечного зазора 4 первой ступени осевой зазор 10 между торцем кольца 18 и торцем направляющего аппарата 3 должен быть не менее двух пятых межвенечного зазора 4.

Повышение экономичности первой ступени обеспечивается за счет сокращения протечек пара через зазор 19 между торцем кольца 18 и бандажом 6 рабочих лопаток 5. Минимальная величина этого зазора должна соответствовать осевому сдвигу ротора. При этом одновременно повышается надежность надбандажного уплотнения, поскольку уменьшается количество поступающего в него абразивного продукта. При соблюдении этих условий в реальных конструкциях первых ступеней зазор 10 должен быть значительно больше зазора 19.

Работа цилиндра среднего давления осуществляется следующим образом. При пуске турбины открытие отсечных и регулирующих клапанов сопровождается поступлением перегретого пара, содержащего абразивный продукт, из промперегревателя парогенератора в камеру паровпуска 2. Из ее нижней части, где происходит концентрация абразивного продукта, часть окалины вместе с паровой продувкой отводится через сепаратор 21 в полость меньшего давления, например, в бак-расширитель дренажей. Из камеры паровпуска 2 пар с оставшейся долей абразивного продукта поступает в направляющий аппарат 3 первой ступени. Транспортируемый паром абразивный продукт преодолевает межлопаточные каналы направляющего аппарата, частично или полностью осаждаясь на вогнутой поверхности направляющих лопаток 11. Поскольку контактирование абразивного продукта с поверхностью направляющих лопаток совершается при малых скоростях и преимущественно под малыми углами (фиг.3), процесс абразивного повреждения металла лопаток (режущий или ударно-режущий) не реализуется. Так как скорость абразивного продукта меньше скорости парового потока, абразивный продукт встречается с рабочими лопатками 5 под большими отрицательными углами. При этом часть продукта, содержащая главным образом фрагменты малых размеров, может попасть в межлопаточные каналы рабочих лопаток и далее двигаться в них. перемещаясь в периферийном направлении. Другая часть абразивного материала, состоящая преимущественно из крупных фрагментов оксидных пленок, после удара о входные кромки рабочих лопаток 5 отражается от них с увеличенной скоростью (в предельном случае - при абсолютно упругом ударе - с двойной скоростью соударения) и движется, пересекая паровой поток, в сторону направляющих лопаток 11 (см. фиг.3).

Увеличение межвенечного зазора 4 на движение абразивного продукта проявляется следующим образом. Во-первых, при увеличенном зазоре возрастает путь отраженных от рабочих лопаток частичек окалины в сторону направляющего аппарата. Паровой поток, воздействуя на эти частицы под углом и в обратном направлении, затормаживает их скорость и предотвращает их удар, а следовательно, и абразивную нагрузку на выходные кромки направляющих лопаток 11. Одновременно увеличенный зазор 4 способствует более быстрому перемещению отраженного от рабочих лопаток абразивного продукта в периферийную область межвенечного зазора 4, откуда он вместе с паровой продувкой выводится из проточной части в кольцевую полость 9 и далее через сепаратор 12 - в полость меньшего давления. Во-вторых, увеличенный межвенечный зазор способствует разгону паром абразивных частичек до более высокой скорости, и частички, проникая глубже в межлопаточные каналы рабочих лопаток 5, соударяются с их входными кромками под меньшими отрицательными углами, а значит, и отражаются под меньшими углами, что изменяет траекторию отлета частичек окалины и увеличивает путь до направляющих лопаток 11, предотвращая или ослабляя контакт их с выходными кромками лопаток.

Значительная часть абразивного продукта, поступившая в межлопаточные каналы рабочих лопаток первой ступени, под действием центробежных сил перемещается в периферийную область и далее концентрируется за рабочими лопатками на внутренней поверхности обечайки 7, откуда через отверстия 14 вместе с паровой продувкой отводится в коллектор 15 и далее через сепаратор 17 в полость меньшего давления, например, в тот же бак-расширитель дренажей.

Таким образом осуществляется защита проточной части среднего давления от абразивных повреждений на режимах пуска, холостого хода и нагружения турбины. При работе турбины под нагрузкой сброс паровой продувки, отделенной в сепараторах 12, 17, 21 от абразивного продукта, - в целях сокращения энергетических затрат - выполняется в ближайший отбор, расположенный обычно за третьей или четвертой ступенью цилиндра среднего давления. Продолжительность и время включения каждой из линий отвода абразивного продукта из проточной части определяется его количеством в них с учетом потерь от несрабатывания теплового перепада расхода паровой продувки в промежуточных - до отбора - ступенях.

Наличие на линиях паровой продувки, соединяющих сепараторы 12, 17, 21 с цилиндром среднего давления, запорной арматуры, позволяет производить отключение сепараторов и опорожнение их накопительных камер без изменения режима работы турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2009 |

|

RU2414602C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2006 |

|

RU2319016C2 |

| СТАТОРНАЯ ЧАСТЬ ПЕРВЫХ СТУПЕНЕЙ ЦИЛИНДРА СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С ПРОМПЕРЕГРЕВОМ | 2000 |

|

RU2176736C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ЗАЗОРА СТУПЕНИ ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2211975C1 |

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2290516C1 |

| НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2509896C1 |

| ОБОЙМА НАДБАНДАЖНОГО УПЛОТНЕНИЯ РАБОЧЕГО КОЛЕСА РЕГУЛИРУЮЩЕЙ СТУПЕНИ | 2000 |

|

RU2180701C1 |

| Способ удаления влаги из периферийной зоны паровой турбины и лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих в среде влажного пара | 2021 |

|

RU2784635C1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1992 |

|

RU2040696C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

Изобретение относится к области энергетического машиностроения и может быть использовано при конструировании и модернизации цилиндров среднего давления паровых турбин, работающих с промежуточным перегревом пара, а также для турбин АЭС. Цилиндр среднего давления паровой турбины включает корпус с камерой паровпуска, направляющий аппарат первой ступени, расположенные за ним с зазором рабочие лопатки первой ступени с периферийным бандажом, обечайку статора, размещенную радиально над бандажом рабочих лопаток первой ступени, установленную на статоре со стороны диафрагмы второй ступени так, что между обечайкой и корпусом образована кольцевая полость, а между обечайкой и торцем направляющего аппарата выполнен осевой зазор. При этом осевой зазор между выходными кромками направляющих лопаток и входными кромками рабочих лопаток первой ступени выполнен в пределах z* = z/(t1sinα1) = 1,5-2,5, где z - расстояние от выходных кромок направляющих лопаток до входных кромок рабочих лопаток вдоль оси турбины; t1 - шаг направляющих лопаток; α1 - угол выхода парового потока из направляющего аппарата, а кольцевая полость соединена через сепаратор с полостью меньшего давления. Заявляемое решение позволяет повысить надежность и экономичность первых ступеней цилиндра среднего давления за счет снижения абразивного износа лопаточного аппарата и надбандажных уплотнений. 3 з.п. ф-лы, 3 ил.

| ЩЕГЛЯЕВ А.В | |||

| Паровые турбины | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - М.: Энергоатомиздат, 1993, Книга 2, с.306, рис.10,7б | |||

| ЩЕГЛЯЕВ А.В | |||

| Паровые турбины | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - М.: Энергоатомиздат, 1993, Книга 2, с.337, рис.10-20 | |||

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2122639C1 |

| RU 2001289 С1, 15.10.1993 | |||

| СТАТОРНАЯ ЧАСТЬ ПЕРВЫХ СТУПЕНЕЙ ЦИЛИНДРА СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С ПРОМПЕРЕГРЕВОМ | 2000 |

|

RU2176736C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ С КАМЕРОЙ ОТБОРА | 1996 |

|

RU2136899C1 |

| US 5332359 А, 26.07.1994 | |||

| GB 2001139 А, 24.01.1979. | |||

Авторы

Даты

2003-07-20—Публикация

2001-12-26—Подача