Настоящее изобретение касается клапана, в частности, предохранительного клапана для подземных разработок согласно ограничительной части пункта 1 формулы изобретения. Такого рода клапан известен из заявки DE 20 2006009403.

При такого рода клапанах для ограничения давления, которые обычно имеют только одно подключение и должны открываться при давлении открытия, например, 380 бар, может возникать та проблема, что достижимый при открытии клапана поток является слишком малым. Такая проблема может возникать, в частности, в том случае, если клапан имеет сравнительно малый диаметр.

Задачей изобретения является такое усовершенствование предохранительного клапана названного выше типа, что при малом диаметре при открытии клапана может достигаться максимально возможный поток.

Решение этой задачи осуществляется с помощью признаков пункта 1 формулы и, в частности, за счет того, что направляющая поршня содержит стабилизирующую поверхность, которая отклоняет в осевом направлении жидкость, которая вытекает через уплотняющую поверхность при открывающемся клапане и направляет на предусмотренную на поршне клапана, радиально ориентированную отражающую поверхность таким образом, что текучая среда нагружает поршень клапана динамическим давлением текучей среды в осевом направлении. Предусмотренная на направляющей поршня стабилизирующая поверхность целевым образом используется для отклонения в осевом направлении протекающей через уплотняющую поверхность текучей среды при открытии поршня клапана, с целью обеспечения возможности нагружения этого поршня клапана динамическим давлением текучей среды. За счет предусмотренной на поршне клапана отражающей поверхности создается ответная поверхность, на которую может поступать отклоненная таким образом текучая среда, так что при открытии клапана динамическое давление протекающей среды дополнительно используется для нагружения поршня клапана силой, с тем, чтобы поршень клапана открывался достаточно широко и достигались желаемые потоки.

Предпочтительные формы исполнения изобретения описаны в описании, на чертежах, а также в зависимых пунктах формулы изобретения.

В соответствии с первой предпочтительной формой исполнения стабилизирующая поверхность может содержать на стороне набегания потока радиальную касательную и на стороне стекания потока - осевую касательную и, в частности, быть вогнутой. С помощью такой формы стабилизирующей поверхности проходящий через направляющую поршня поток жидкости отклоняется и изменяет направление таким образом, что он почти полностью отклоняется на отражающую поверхность поршня клапана, без нежелательного при этом растекания потока текучей среды или его отклонения в радиальном направлении.

В соответствии со следующей предпочтительной формой исполнения может быть предпочтительным случай, когда поршень клапана в области направляющей поршня выполнен в форме кругового цилиндра, так как за счет этого также предотвращается нежелательное растекание потока протекающей среды.

Опыты в практических условиях показали, что максимальная радиальная ширина зазора между стабилизирующей поверхностью и поршнем клапана может составлять приблизительно от 0,5 до 1 мм, в частности около 0,7 мм. Кроме того, может быть предпочтительным, если наибольшая кольцевая поверхность между стабилизирующей поверхностью и поршнем клапана имеет приблизительно такой же размер, что и самое узкое поперечное сечение потока перед стабилизирующей поверхностью.

В соответствии со следующей предпочтительной формой исполнения поршень клапана может иметь на торцевой стороне вогнутую поверхность набегания потока, которая, в частности, содержит на стороне набегания потока осевую касательную и на стороне стекания потока содержит радиальную касательную. С помощью такой поверхности набегания потока поток текучей среды при открытии клапана может предпочтительно направляться на стабилизирующую поверхность направляющей поршня. При этом может быть также предпочтительным, если стабилизирующая поверхность и отражающая поверхность выполнены таким образом, что выходящий через клапан поток жидкой среды отклоняется поршнем клапана из осевого направления сначала в радиальное направление и, в завершение, с помощью направляющей поршня вновь отклоняется в осевое направление.

В соответствии со следующей предпочтительной формой исполнения между пружиной и поршнем клапана предусмотрена тарелка пружины, причем поверхности прилегания поршня клапана и тарелка пружины имеют форму сферического сегмента. При этой форме исполнения с помощью обеих поверхностей прилегания в форме сферического сегмента обеспечивается, что тарелка пружины с малым трением отжимается в концевое положение, в котором тарелка пружины при обстоятельствах также имеет наклонную ориентацию.

В соответствии со следующей предпочтительной формой исполнения также и направляющая поршня может иметь поверхность прилегания, которая имеет форму сферического сегмента и которая соответствует форме тарелки пружины в виде сферического сегмента. За счет этого реализуется определенное положение тарелки пружины также в том случае, если поршень клапана находится в своей полностью закрытой позиции.

Может быть предпочтительным, если каждый из названных сферических сегментов имеет одинаковую среднюю точку.

Для обеспечения возможности использования меньших пружин может быть предпочтительным, если поршень клапана имеет сквозное отверстие с целью нагружения текучей средой кольцевого пространства между поршнем клапана и направляющей поршня.

Кроме того, может быть предпочтительным, если поршень клапана прижимается к уплотнительному кольцу не по поверхности, а только одной окружной кромкой, так как в этом случае окружная кромка при открытии клапана во взаимодействии со стабилизирующей поверхностью обусловливает определенное направление потока, которое желательным образом отклоняет поток текучей среды в направлении отражающей поверхности без его растекания веером или рассеивания.

В дальнейшем настоящее изобретение описывается чисто в качестве примера на основании предпочтительных форм исполнения и со ссылкой на приложенные чертежи. Фигуры показывают:

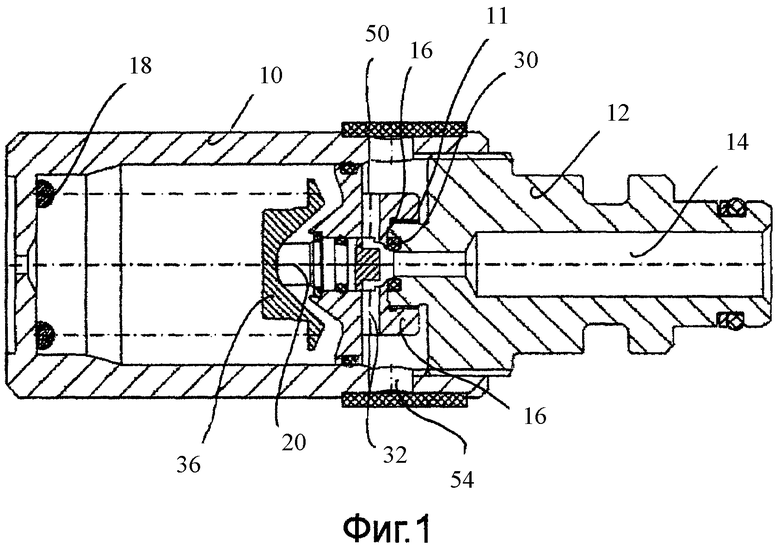

Фиг.1 - продольное сечение предохранительного клапана с открытым поршнем клапана;

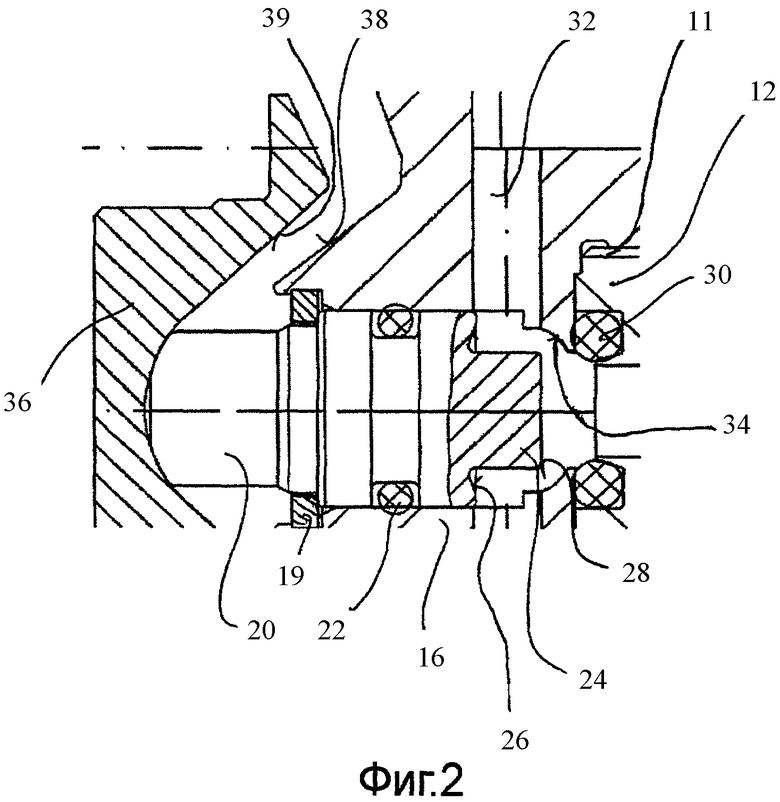

Фиг.2 - увеличенный частичный вид клапана по фиг.1;

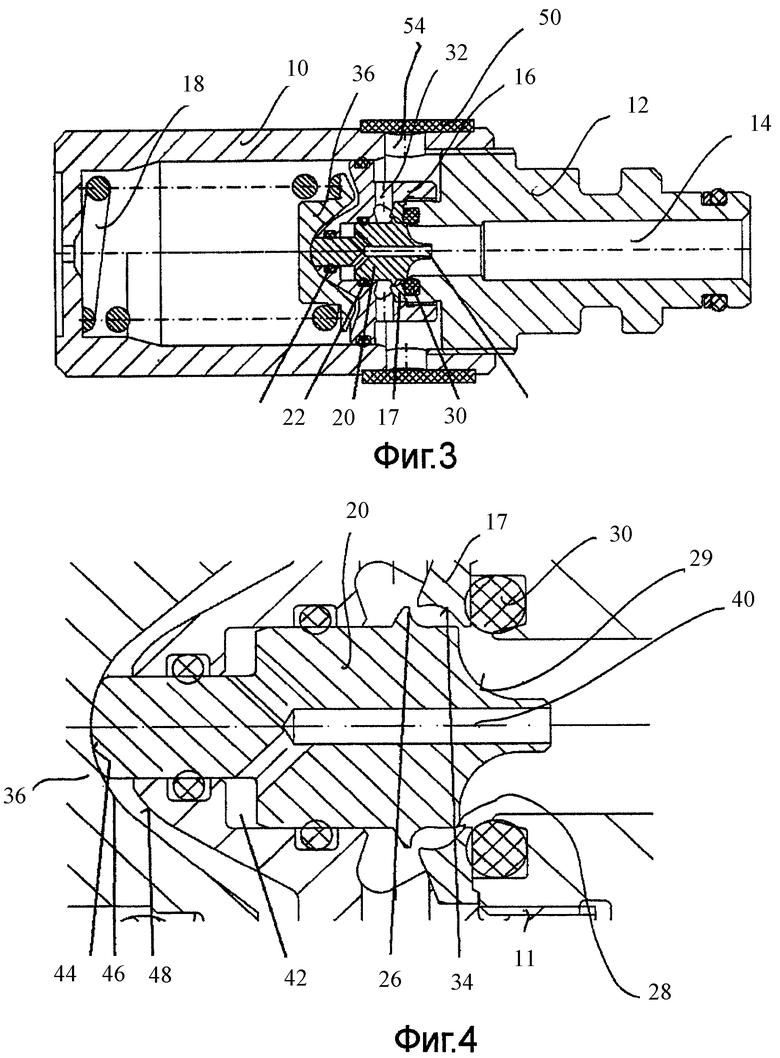

Фиг.3 - продольное сечение следующей формы исполнения предохранительного клапана с закрытым поршнем клапана;

Фиг.4 - увеличенный фрагмент клапана по фиг.3, однако, при открывающемся поршне клапана;

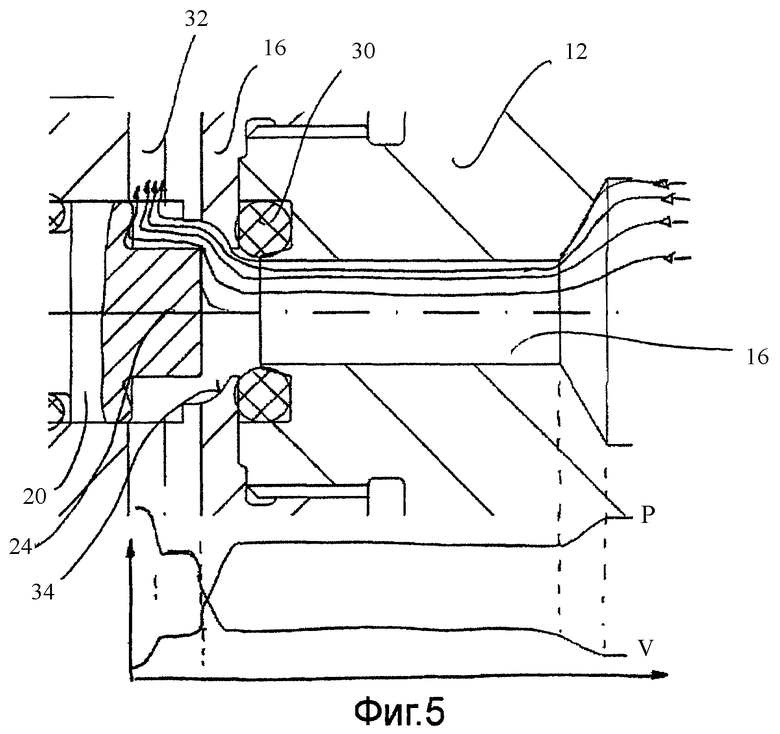

Фиг.5 - соответствующее фиг.2 изображение с иллюстрацией возникающих процессов давления и скорости; и

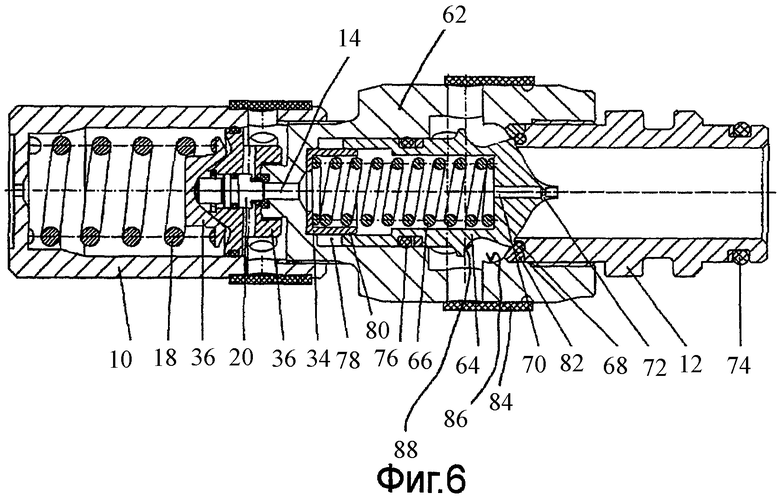

Фиг.6 - продольное сечение следующей формы исполнения предохранительного клапана.

Фиг.1 показывает продольное сечение через предохранительный клапан согласно первому варианту выполнения с корпусом клапана, который составлен из двух привинченных друг к другу половин 10 и 12 корпуса, причем вторая половина 12 корпуса снабжена осевым сквозным отверстием 14, которое уменьшается от большего диаметра к меньшему диаметру, и через которое поток может проходить в осевом направлении сквозь клапан на протяжении части его длины.

В направляющей 16 поршня, которая с помощью резьбы 11 привинчена ко второй половине 12 корпуса, расположен поршень 20 клапана, нагруженный усилием пружины 18.

Изображенный на фиг.2 поршень 20 клапана уплотнен относительно направляющей 16 поршня с помощью кольца 22 круглого сечения, зафиксирован на направляющей поршня с помощью распорного кольца 19 и содержит на своем, заднем в направлении потока конце цапфу 24 в форме кругового цилиндра, внешний диаметр которой соответствует внутреннему диаметру направляющей 16 поршня в ее самом узком месте. После цапфы 24 поршень 20 клапана при рассмотрении в направлении потока расширяется и образует там имеющую форму кольца окружную отражающую поверхность 26, которая ориентирована по существу радиально. Задней окружной кромкой 28 цапфы 24 поршень 20 клапана в закрытом состоянии клапана прилегает к кольцу 30 круглого сечения, которое закреплено между второй половиной 12 корпуса и направляющей 16 поршня.

Кроме того, фиг.1 и 2 показывают, что направляющая 16 сразу за кольцом 30 круглого сечения имеет проходящее поперечно осевому направлению сквозное отверстие 32, через которое при открывающемся клапане может выходить текучая среда, поток которой прошел сквозь зазор между имеющей форму кругового цилиндра цапфой 24 поршня 20 клапана и самым узким местом направляющей 16 поршня.

Для целевого направления текучей среды при открывающемся клапане при рассмотрении в направлении потока направляющая 16 поршня содержит между кольцом 30 круглого сечения и поперечным отверстием 32 стабилизирующую поверхность 34, которая при открывающемся клапане с помощью направляющей 16 поршня отклоняет выходящую жидкость в осевом направлении и направляет ее на отражающую поверхность 26 поршня 20 клапана. В случае изображенного примера исполнения стабилизирующая поверхность 34 вогнуто искривлена и содержит радиальную касательную на стороне набегания потока и осевую касательную на стороне стекания потока.

Как далее показано на фиг.1 и 2, между пружиной 18 и поршнем 20 клапана предусмотрена тарелка 36 пружины, причем поверхности прилегания поршня 20 клапана и тарелки 36 пружины имеют каждая форму сферического сегмента с одинаковой центральной точкой. Далее, также направляющая 16 поршня имеет поверхность 38 прилегания, которая согласована с соответствующей поверхностью 39 прилегания тарелки 36 пружины.

Фиг.3 и 4 показывают следующую форму исполнения предохранительного клапана, причем для идентичных частей или элементов используются одинаковые ссылочные обозначения и отсутствует повторное описание этих частей.

В направляющей 16 поршня согласно этому примеру исполнения одна часть выполнена в качестве имеющей кольцевую форму вставки 17, причем вставка 17 оснащена имеющей кольцевую форму стабилизирующей поверхностью 34, которая, в свою очередь, выполнена вогнутой. В этом примере исполнения вставка 17 вставлена в направляющую 16 поршня и удерживается второй половиной 12 корпуса.

В этом примере исполнения поршень 20 клапана, кроме того, оснащен на своем заднем в направлении потока конце вогнутой поверхностью 29 набегания потока, которая содержит осевую касательную на стороне набегания потока и радиальную касательную на стороне стекания потока. За счет этого текучая среда при открывающемся клапане сначала отклоняется из осевого направления отверстия 14 в радиальном направлении, затем попадает на стабилизирующую поверхность 34 и с помощью ее отклоняется из радиального направления опять в осевое направление, и, в завершение, попадает на отражающую поверхность 26 поршня 20 клапана с целью его дополнительного нагружения силой.

Поршень 20 клапана содержит в этом примере исполнения, кроме того, сквозное отверстие 40, через которое может нагружаться давлением кольцевое пространство 42 между поршнем 20 клапана и направляющей 16 поршня. Кроме того, в этой форме исполнения тарелка 36 пружины содержит поверхность 46 прилегания, которая прилегает к переднему, выполненному в качестве цапфы концу поршня 20 клапана, и имеет форму сферического сегмента. Таким же образом поршень 20 клапана содержит в этой области сообщающуюся поверхность 44 прилегания в форме сферического сегмента с той же центральной точкой. Наконец, направляющая 16 поршня содержит в области тарелки пружины следующую поверхность 48 прилегания, которая также имеет форму сферического сегмента с той же центральной точкой.

Ссылочные обозначения 50 обозначают брызговик из эластичного материала, который надевается на проходящие через корпус выходные отверстия 54, через которые текучая среда может выходить из корпуса клапана.

Фиг.5 поясняет условия потока, присутствующие при форме исполнения в соответствии с фиг.2. Как видно, скорость потока сначала возрастает, если внутреннее отверстие 16 второй половины 12 корпуса сужается до меньшего диаметра, причем одновременно соответствующим образом падает давление. При открывающемся клапане давление в области стабилизирующей поверхности 34 существенно падает, так как скорость потока значительно возрастает вследствие уменьшающегося поперечного сечения потока между цапфой 24 и стабилизирующей поверхностью 34.

Фиг.6 показывает следующую форму исполнения предохранительного клапана, причем в данном случае конструктивные элементы, идентичные описанным ранее формам исполнения, снабжены теми же ссылочными обозначениями и не описываются более подробно.

Изображенный на фиг.6 предохранительный клапан выполнен как двухступенчатый переключаемый клапан и содержит между первой частью 10 корпуса и второй частью 12 корпуса третью часть 62 корпуса, в которой расположен поршневой золотник 64, который может перемещаться в направлении против действия силы следующей пружины 66 и который прижимается к кольцу 68 круглого сечения, которое закреплено между второй частью 12 корпуса и третьей частью 62 корпуса. Золотник имеет центральное отверстие 70, которое снабжено участком 72 дросселирования. Ссылочные позиции 74 и 76 обозначают соответствующее уплотнительное кольцо. Ссылочной позицией 78 обозначен испарительный объем, который взаимодействует с испарительным зазором 34. Ссылочной позицией 34 обозначена испарительная втулка, которая взаимодействует с поршневым золотником 64. Ссылочная позиция 82 обозначает стопорное кольцо. Ссылочная позиция 84 опять же обозначает брызговик.

В случае изображенного на фиг.6 клапана область поршня 20 клапана выполнена таким же образом, как и при описанном ранее предохранительном клапане. Часть 62 корпуса образует направляющую поршня для золотника 64 и опять же содержит при рассмотрении в направлении потока за уплотнительным кольцом 68 стабилизирующую поверхность 86, которая выполнена вогнутой и взаимодействует с радиально ориентированной отражающей поверхностью 88 поршневого золотника 64. В этом примере исполнения, тем самым, идея изобретения реализуется дважды.

Если в случае изображенного на фиг.6 предохранительного клапана присутствующее давление достигло максимального значения, то сначала несколько открывается поршень 20 клапана, так что внутри поршневого золотника 64 происходит падение давления и с помощью дроссельной шайбы 72 возникает разность давлений, в результате чего поршневой золотник 64 движется в направлении потока и деблокирует рабочую текучую среду в области стабилизирующей поверхности 86. Рабочая текучая среда отклоняется этой стабилизирующей поверхностью 86 таким образом, что она попадает на отражающую поверхность 88 поршневого золотника 64 и перемещает его в направлении потока с целью достижения большого диаметра отверстия.

Изобретение относится к арматуростроению, в частности к предохранительным клапанам, и предназначено для ограничения давления в устройствах для подземных разработок. Через корпус (10, 12) клапана, по меньшей мере, на протяжении части его длины проходить поток. В корпусе клапана расположена направляющая (16) поршня. В последнюю вставлен нагруженный пружиной (18) поршень (20) клапана и герметично запирает ее. Поршень (20) клапана имеет на торцевой стороне вогнутую поверхность (29) набегания потока. Эта поверхность, в частности, имеет на стороне набегания потока осевую касательную и на стороне стекания потока содержит радиальную касательную. Направляющая (16) поршня снабжена вогнутой стабилизирующей поверхностью (34). Последняя имеет радиальную касательную на стороне набегания потока и осевую касательную на стороне стекания потока. Поверхность (34) при открывающемся клапане с помощью отклоненной поверхности (29) набегания потока в радиальном направлении текучую среду снова отклоняет в осевом направлении и так направляет ее на предусмотренную на поршне клапана радиально ориентированную отражающую поверхность (26), что поршень (20) клапана нагружается динамическим давлением текучей среды в осевом направлении. Изобретение направлено на повышение эффективности срабатывания предохранительного клапана. 7 з.п. ф-лы, 6 ил.

1. Клапан, в частности предохранительный клапан, с корпусом (10, 12) клапана, через который, по меньшей мере, на протяжении части его длины может проходить поток, и в который в направляющую (16) поршня вставлен нагруженный пружиной (18) поршень (20, 64) клапана и герметично запирает ее, причем поршень (20, 64) клапана имеет на торцевой стороне вогнутую поверхность (29) набегания потока, которая, в частности, имеет на стороне набегания потока осевую касательную и на стороне отекания потока содержит радиальную касательную, причем направляющая (16, 62) поршня снабжена вогнутой стабилизирующей поверхностью (34, 86), которая имеет радиальную касательную на стороне набегания потока и осевую касательную на стороне стекания потока и которая отклоненную при открывающемся клапане поверхностью (29) набегания потока в радиальном направлении текучую среду снова отклоняет в осевом направлении и так направляет ее на предусмотренную на поршне клапана радиально ориентированную отражающую поверхность (26), что поршень (20, 64) клапана нагружается динамическим давлением текучей среды в осевом направлении.

2. Клапан по п.1, отличающийся тем, что поршень (20) клапана в области самого узкого места направляющей (16) поршня выполнен в качестве цапфы (24) в форме кругового цилиндра.

3. Клапан по п.1, отличающийся тем, что наибольшая кольцевая поверхность между стабилизирующей поверхностью (34, 86) и поршнем (20, 34, 64) клапана имеет размер, приблизительно равный самому узкому поперечному сечению потока перед стабилизирующей поверхностью (34, 86).

4. Клапан по п.1, отличающийся тем, что поверхность набегания потока выполнена вогнутой.

5. Клапан по п.1, отличающийся тем, что между пружиной (18) и поршнем (20) клапана предусмотрена тарелка (36) пружины, причем поверхности прилегания поршня (20) клапана и тарелки (36) пружины имеют форму сферических сегментов.

6. Клапан по п.5, отличающийся тем, что направляющая (16) поршня и тарелка (36) пружины имеют каждая поверхность (48, 46) прилегания, которая имеет форму сферического сегмента.

7. Клапан по п.1, отличающийся тем, что поршень клапана имеет сквозное отверстие (40) для нагружения текучей средой кольцевого пространства (42) между поршнем (20) клапана и направляющей поршня.

8. Клапан по п.1 или 2, отличающийся тем, что поршень (20, 64) клапана прижимается к уплотнительному кольцу (30) только окружной кромкой (28).

| DE 202006009403 U1, 21.09.2006 | |||

| RU 2060426 C1, 20.05.1996 | |||

| Предохранительный клапан | 1973 |

|

SU476397A1 |

| US 3987814 A, 26.10.1976 | |||

| Пневмоэлектрический преобразователь аналоговых сигналов | 1982 |

|

SU1055911A1 |

| DE 757563 C, 26.05.1953 | |||

| US 4790347 A, 13.12.1988 | |||

| DE 10260662 A1, 01.07.2004 | |||

| WO 03042587 A1, 22.05.2003. | |||

Авторы

Даты

2011-03-27—Публикация

2009-09-01—Подача