Изобретение относится к области порошковой металлургии, непосредственно к промышленному оборудованию для обработки крупногабаритных изделий из сплошных или дискретных материалов при одновременном или комбинированном воздействии на них высоких до 200 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата. Основными компонентами газостата являются: собственно газостат, содержащий контейнер с верхней и нижней пробками, а также силовую станину; газовая и вакуумная системы, создающие технологически необходимое давление в рабочей камере; система нагрева; системы охлаждения и управления. Производительность газостата в значительной степени зависит от производительности его главной - газовой системы, на которую, в свою очередь, влияет величина условного прохода газовой аппаратуры и газового трубопровода, по которым в процессе выполнения технологических операций перемещается рабочая среда.

Аналогом изобретения является техническая документация на узлы фирмы HOFER в газостате марки QIH-250, ASEA, Швеция, 1983 г., содержащий контейнер, связанный с газовой системой, включающей клапаны управления и выпуска, выполненные с седлом, иглой, подклапанной и надклапанной полостями, прижимной пружиной и сервоприводом.

К недостаткам газостата-аналога следует отнести значительные габариты и металлоемкость запорных газовых клапанов управления и выпуска при больших условных проходах, а также невозможность унифицировать их конструкцию.

Прототипом заявляемого изобретения является газостат, описанный в авторском свидетельстве №1748940. Газостат-прототип содержит контейнер, закрытый по торцам пробками с герметизирующими уплотнениями. В верхней и нижней пробках выполнены газовые вводы, соединенные через систему газовых запорных клапанов с источником давления (компрессором), баллонной станцией, контрольно-измерительной аппаратурой и атмосферой. Для выполнения технологических операции газовая система оснащена унифицированными нормально-закрытыми клапанами с увеличенным условным проходом (Ду 15).

На чертеже представлен клапан газостата-прототипа с цилиндром разгрузки.

Клапан содержит корпус 1, в котором расположены седло 2, игла 3 и блок ее уплотнений 4. Клапан оснащен газовым цилиндром 5, шток 6 которого через шток 7 пневматического сервопривода 8 опирается на иглу клапана 4. На поршень 9 сервопривода действуют прижимные пружины 10, расположенные на периферии поршня 9 за пределом наружного диаметра цилиндра 5. Газовая полость 11 цилиндра 5, герметизированная по штоку 6 блоком уплотнений 12, соединена с подклапанной полостью 13, при этом газовый цилиндр 5 установлен на верхнем фланце 14 сервопривода 8, располагаясь над ним вертикально вверх. Фланец 14 связан с пневмоцилиндром 15 сервопривода 8 шпильками 16. Несмотря на то, что применение газового цилиндра разгрузки в конструкции клапана газостата-прототипа позволило значительно уменьшить его габариты и металлоемкость по сравнению с аналогичными параметрами клапана газостата-аналога, недостатком клапана газостата-прототипа является то, что его диаметральный размер определяется расположением прижимных пружин на периферии поршня 9 сервопривода 8 за пределом наружного диаметра цилиндра 5 и далее шпилек 16. В общую высоту клапана входит высота газового цилиндра 5, установленного над фланцем 14. Металлоемкость и стоимость клапана зависят от его габаритов. Другим недостатком клапана является невозможность удаления блока обжатых давлением рабочей среды уплотнений 12 из цилиндра 5 в неповрежденном состоянии и их повторного использования. К недостаткам конструкции клапана следует также отнести значительные усилия, необходимые для перемещения иглы 3 и штока 6, возникающие при затяжке блоков уплотнений 4 и 12 на максимальное рабочее давление клапана (до 200 МПа).

Задачей предлагаемого изобретения является устранение упомянутых недостатков и использование новых конструктивных решений при создании надежного, производительного промышленного газостата с большим объемом рабочей камеры для обработки крупногабаритных изделий.

Достигаемый при этом технический эффект: унификация, уменьшение габаритов и металлоемкости запорных клапанов газовой системы газостата; создание условий извлечения блоков уплотнений штока цилиндра разгрузки и иглы клапана с возможностью их многократного использования; снижение усилия трения в блоках уплотнений иглы и штока цилиндра разгрузки; обеспечение надежной внутренней герметичности клапанов и контейнера, повышение производительности и улучшение условий эксплуатации газостата.

Выполнение поставленной задачи и получаемый при этом технический эффект обеспечиваются тем, что в предлагаемой конструкции унифицированного запорного клапана газовой системы газостата цилиндр разгрузки установлен внутри одной прижимной пружины малой жесткости, бльшая часть которого располагается в пределах ее высоты, и направлен в сторону поршня сервопривода; в качестве сервопривода использован гидравлический цилиндр с давлением управления до 10 МПа, что позволяет в несколько раз уменьшить диаметр гидроцилиндра по сравнению с диаметром пневмоцилиндра, при использовании максимальной величины давления управления, равного 1 МПа, извлечение блока уплотнений штока цилиндра разгрузки и иглы клапана без и разрушения его элементов с возможностью их повторного использования обеспечивается специальными бородками, выполненными на концах штока и иглы; сила трения в блоках уплотнений штока и иглы снижена за счет применения самоуплотняющегося блока, в котором подвижный элемент (шток или игла) контактирует только с одним элементом блока, изготовленным из фторопласта, обладающего низким коэффициентом трения; надежное закрытие - внутренняя герметичность клапана создается дополнительным усилием, передаваемым штоком цилиндра разгрузки на иглу (помимо усилия пружины), возникающим в результате того, что диаметр штока цилиндра разгрузки больше диаметра подклапанной полости, запираемой иглой; внутренняя герметичность контейнера во время многочасовой выдержки заготовки при заданных давлении и температуре обеспечивается тем, что контейнер соединен с подклапанными полостями клапанов, отсекающих его рабочее пространство от других компонентов газовой системы, исключая, таким образом, работу блоков уплотнений игл этих клапанов и прижатием иглы к седлу, выполненному непосредственно в корпусе клапана, дополнительным усилием штока газового цилиндра.

Конструкция газостата поясняется следующими чертежами, где

Фиг.1 - клапан газостата-прототипа с цилиндром разгрузки (справочно);

Фиг.2 - промышленный газостат с фрагментом газовой системы;

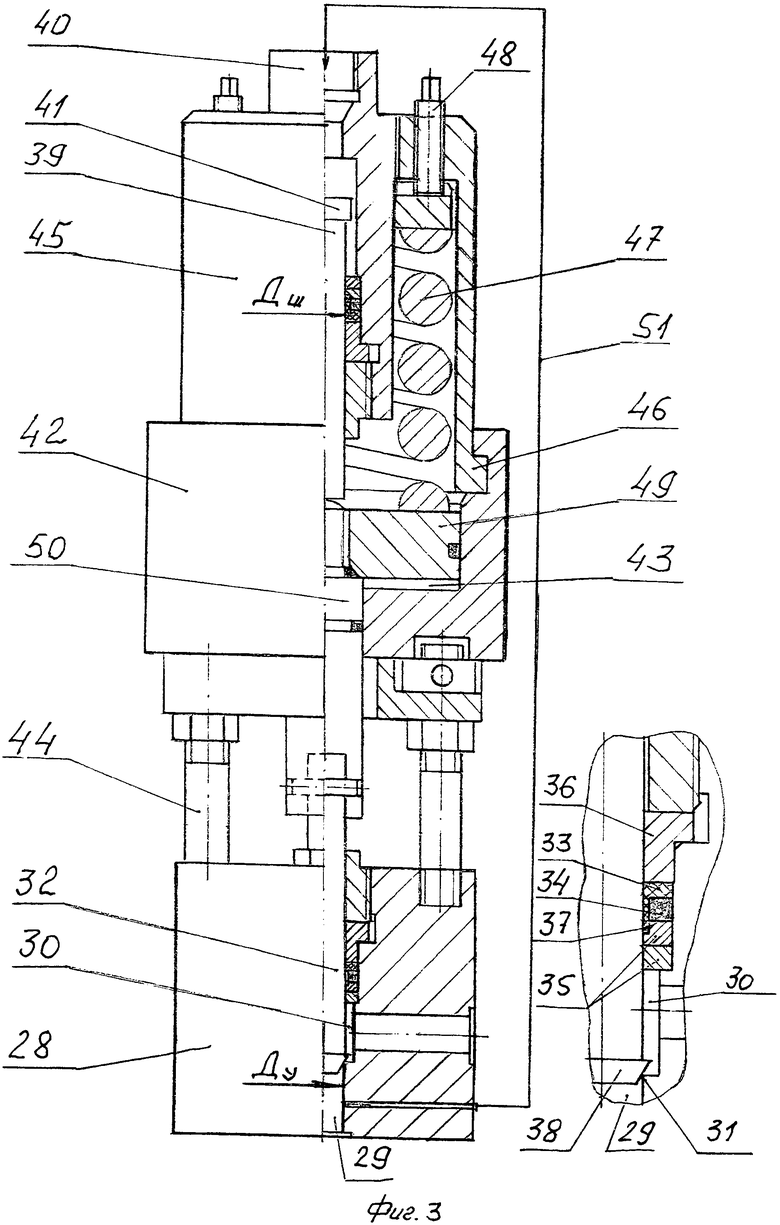

Фиг.3 - унифицированный газовый запорный клапан с увеличенным условным проходом.

Газостат (фиг.2) содержит силовую станину 17, скрепленную бандажом высокопрочной ленты 18, контейнер 19, закрытый по торцам верхней 20 и нижней 21 пробками, запорные газовые клапаны 22-25, газовый компрессор 26 и баллонную станцию 27. Для управления потоками газа при выполнении технологических операций используются унифицированные нормально-закрытые клапаны (фиг.3) с увеличенным условным проходом Dy. Клапан содержит корпус 28, расточки подклапанной 29 и надклапанной полостей 30 образующих острую кромку 31 седла, на которую опирается игла 32 в закрытом состоянии клапана. Для уменьшения трения иглы в блоке уплотнений использована самоуплотняющаяся конструкция, содержащая втулку Г-образного сечения 33, резиновое кольцо 34, опорные 35 и нажимное кольца 36. Неподвижная поверхность расточки корпуса герметизируется наружным диаметром кольца 34 и втулки 33. Подвижная поверхность иглы 32 уплотняется по внутренней поверхности втулки 33, имеющей ус 37 - единственный элемент блока уплотнений, контактирующий со стерженем иглы. В металлических втулках 35 и 36 игла 32 установлена с зазором. Втулка 33 изготовлена из фторопласта - материала с низким коэффициентом трения, позволяющим снизить усилие трения между иглой и блоком ее уплотнений. Блок уплотнений извлекается из расточки корпуса без разрушения его элементов для повторного использования с помощью бородки 38, диаметр которой больше диаметра стержня иглы. Все сказанное о блоке уплотнений иглы в полной мере относится к условиям работы блока уплотнений штока 39 газового цилиндра 40. Для удаления блока уплотнений предусмотрена бородка 41.

Гидроцилиндр 42 сервопривода 43 соединен шпильками 44 с корпусом 28. Стакан 45 установлен на цилиндре 42 с помощью быстроразъемного байонетного замка 46. Клапан закрывается усилием пружины 47, сжатой нажимными винтами 48 и создающей на кромке 31 седла необходимые контактные давления. Усилие пружины передается на иглу 32 через поршень 49 и шток 50 гидроцилиндра 42. Газовый цилиндр разгрузки 40 установлен внутри пружины 47 в пределах ее габаритов и направлен в сторону поршня сервопривода. Подклапанная полость 29 соединена с газовым цилиндром капилляром высокого давления 51. Клапан открывается при подаче давления под поршень 49 сервопривода 43, преодолевая усилие пружины малой жесткости и усилие трения иглы 32 и штока 39 в блоках уплотнений, а также - между поршнем 49 и гидроцилиндром 42. Использование газового цилиндра 40, соединенного с подклапанной полостью 29, позволяет уравновесить систему игла 32 клапана - шток 39 цилиндра разгрузки внутренним давлением. При равенстве диаметра штока Дш и условного прохода Ду (случай газостата-прототипа) пружина обеспечивает создание только необходимых контактных давлений на острой кромке 31, а не противодействие усилию рабочей среды высокого давления, действующего на иглу в подклапанной полости 29. В предлагаемой конструкции диаметр штока 39 Дш цилиндра разгрузки больше условного прохода Ду, в этом случае игла прижимается к седлу клапана дополнительным усилием, создавая его надежное закрытие. Соотношение площадей штока 39 и расточки подклапанной полости 29 определяется с учетом жесткости и размеров пружины 47, величины рабочего давления газостата и прочностных свойств корпуса 28 и иглы 32. Увеличение усилия открытия клапана в этом случае легко компенсируется незначительным повышением величины давления управления, используемого практически в диапазоне 5-10 МПа, что не приводит к увеличению диаметра гидроцилиндра. Таким образом, предложенное конструктивное решение уменьшает габариты, металлоемкость и стоимость унифицированных запорных клапанов и газостата в целом, а также повышает надежность работы главной - газовой системы машины.

Газостат работает следующим образом. В исходном положении силовая станина 18 сдвинута с оси контейнера. На нижнюю пробку 21, находящуюся вне контейнера, устанавливают заготовку и вводят ее в контейнер. Силовая станина устанавливается на оси контейнера 19. В сервопривод клапана 24 подается давление управления. Через открытый клапан 24 газ из баллонной станции 27 самотеком поступает в контейнер. После выравнивания давления в контейнере и баллонной станции клапан 24 закрывается. Затем открываются клапаны 23 и 25 и с помощью компрессора 26 давление в контейнере поднимается до заданной величины. После этого компрессор останавливается, а клапаны 23 и 25 закрываются. Включается система нагрева, разогревая заготовку до необходимой температуры. При заданных давлении и температуре заготовка выдерживается в течение технологически необходимого времени. Далее рабочее пространство с газовой средой и заготовкой охлаждается. Открывается клапан 24 и газ самотеком перетекает из контейнера 19 в баллоны 27. Затем газ через открытый клапан 22 выпускается в баллонную станцию низкого давления (не показана) или атмосферу. После снижения давления в контейнере до величины атмосферного силовая станина 17 сдвигается с оси контейнера, освобождая нижнюю пробку 21, которая вместе с обработанным изделием извлекается из него.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ | 2009 |

|

RU2418653C1 |

| ГАЗОСТАТ | 2009 |

|

RU2402409C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415735C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467832C1 |

| ГАЗОСТАТ | 2011 |

|

RU2455114C1 |

| ГАЗОСТАТ | 2009 |

|

RU2418652C2 |

| ГАЗОСТАТ | 2011 |

|

RU2472603C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467833C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467831C1 |

| ГАЗОСТАТ | 2008 |

|

RU2393059C1 |

Изобретение относится к обработке крупногабаритных изделий из сплошных или дискретных материалов при одновременном или комбинированном воздействии на них высоких давлений и температур, создаваемых в газовой среде рабочей камеры газостата. Газостат содержит силовую станину и контейнер, соединенный с газовыми клапанами управления. Последние выполнены с иглой и подклапанной полостью. С упомянутой полостью соединен газовый цилиндр разгрузки. Газовый цилиндр установлен внутри прижимной пружины и направлен в сторону сервопривода. Сервопривод представляет собой гидравлический цилиндр. Шток газового цилиндра установлен на игле. В результате обеспечивается повышение надежности и производительности газостата, улучшение условий его эксплуатации. 3 з.п. ф-лы, 3 ил.

1. Газостат, содержащий силовую станину и контейнер, соединенный с газовыми клапанами управления, которые выполнены с иглой, подклапанной полостью, соединенным с упомянутой полостью газовым цилиндром разгрузки со штоком, установленным на игле, прижимной пружиной и сервоприводом с поршнем, отличающийся тем, что газовый цилиндр разгрузки установлен внутри прижимной пружины и направлен в сторону поршня сервопривода, а сервопривод выполнен в виде гидравлического цилиндра.

2. Газостат по п.1, отличающийся тем, что шток газового цилиндра разгрузки выполнен диаметром, превышающим диаметр условного прохода газового клапана управления.

3. Газостат по п.1 или 2, отличающийся тем, что шток газового цилиндра разгрузки и игла газового клапана управления установлены с обеспечением их герметизации посредством самоуплотняющегося блока, выполненного в виде фторопластовой втулки с Г-образным поперечным сечением, а также резинового, опорного и нажимного колец, при этом конец упомянутых штока и иглы выполнен с бородкой, имеющей возможность взаимодействия с соответствующим самоуплотняющимся блоком.

4. Газостат по п.1 или 2, отличающийся тем, что контейнер соединен с газовыми клапанами управления посредством сообщения внутреннего пространства контейнера с подклапанной полостью упомянутых клапанов.

| Газостат | 1990 |

|

SU1748940A1 |

| Газостат | 1991 |

|

SU1785809A1 |

| Способ пропитки битумом готовых искусственных строительных камней и изделий | 1955 |

|

SU107136A1 |

| US 5881357 А, 09.03.1999 | |||

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2163189C1 |

Авторы

Даты

2009-05-10—Публикация

2007-06-22—Подача