Изобретение относится к области машиностроения и может быть использовано в направляющих пружинных стойках управляемых колес транспортных средств, преимущественно легковых автомобилей.

Известна опора передней стойки автомобиля ЛАДА-2108, которая состоит из наружного корпуса, который жестко присоединяется к кузову автомобиля, внутреннего корпуса, в котором закреплен подшипник качения, закрепляемый на штоке амортизатора, и резинового элемента, привулканизованного к внутренней поверхности наружного корпуса и соответственно к наружной поверхности внутреннего корпуса. Резиновый элемент гасит вибрацию и ударные нагрузки, передаваемые на кузов от стойки, обеспечивая шумоизоляцию. Подшипник обеспечивает подвижность конца штока амортизатора при повороте колеса, снижая нагрузки на детали рулевого управления, пружины и амортизатора передней подвески автомобиля. Данная конструкция верхней опоры является связанной, т.к. усилия от пружины и штока амортизатора передаются через подшипник и резиновый элемент на кузов автомобиля. Подшипник вместе с резиновым элементом и корпусами воспринимает знакопеременные нагрузки в продольной плоскости при разгоне-торможении и при ходе колеса вверх-вниз в поперечной плоскости при прохождении автомобилем поворота, а также угловые нагрузки при качании стойки. Обязательным условием для данной конструкции является то, что подшипник должен быть закреплен в корпусе опоры без осевых и радиальных зазоров. Только при этом условии обеспечивается его надежная и долговечная работа.

В данной опоре крепление подшипника во внутреннем корпусе осуществляется деформацией юбки корпуса в 4…6 равнорасположенных местах, длина деформированной зоны по дуге не превышает 7 мм. Несущая способность данного крепления подшипника в корпусе обеспечивает достаточную прочность к восприятию нагрузки порядка 600 кгс. Данную опору можно принять за прототип.

Существенным недостатком описанной выше конструкции является посадка подшипника в корпусе и способ его фиксации. Точность изготовления опорной поверхности под подшипник внутреннего корпуса опоры значительно ниже точности изготовления поверхности кольца подшипника, в результате чего трудно добиться беззазорной посадки подшипника в корпусе, т.к. он сядет в лучшем случае по трем точкам, а не по плоскости подшипника. В процессе эксплуатации под воздействием описанных выше нагрузок произойдет смятие малых опорных поверхностей в корпусе и образуется зазор. Подшипник получает возможность перемещения в корпусе - появляется люфт, после чего изделие быстро выходит из строя - подшипник разбивается и при движении по неровностям появляется характерный стук.

То же происходит в месте фиксации подшипника, деформированные части корпуса по причине малой площади разбиваются под воздействием вибронагрузок при движении автомобиля. В данном случае люфт подшипника в корпусе может достичь больших значений и, как следствие, возникнут дополнительные нагрузки на более дорогостоящие узлы подвески, такие как амортизатор, приводящие к преждевременному из износу и сокращению срока службы.

Задачей, решаемой изобретением, является создание конструкции, которая обеспечит максимально возможную беззазорную посадку подшипника в корпусе и надежную его фиксацию, повышение надежности и ресурса опоры, снижение стоимости обслуживания в эксплуатации.

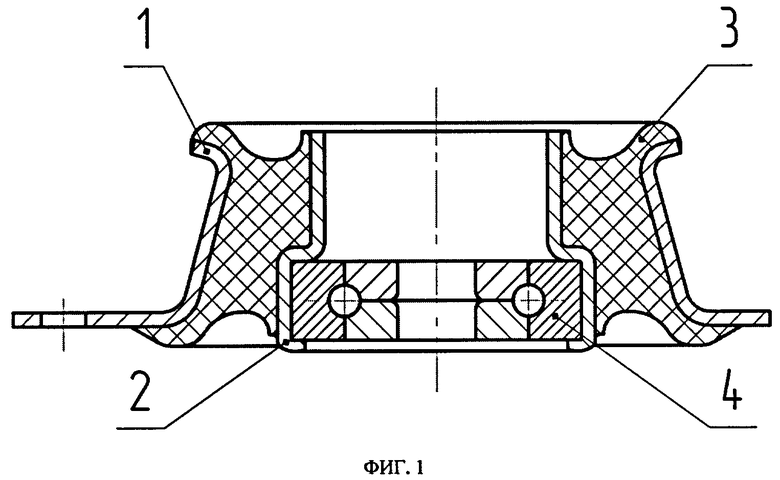

Поставленная задача решается тем, что конструкция внутреннего корпуса выполнена таким образом, что позволяет фиксировать подшипник путем деформации юбки корпуса по всему периметру. Для этого на юбке с наружной стороны корпуса выполнен конус. Данный конус задает направление деформации и обеспечивает ее равномерное распределение. Дополнительно данный конус ограничивает попадание резинового массива в процессе вулканизации на деформируемые поверхности юбки корпуса. Как результат, после деформации замок, фиксирующий подшипник в корпусе, имеет блестящий металлический вид и не происходит разрушение резины в данном месте.

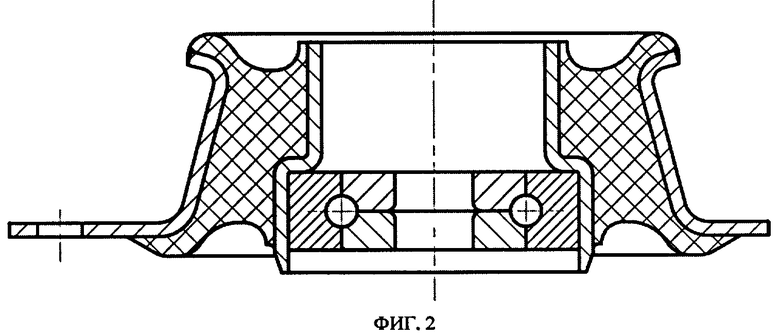

Суть изобретения поясняется чертежами, где на фиг.1 показан продольный разрез верхней опоры, на фиг.2 - вид опоры в сборе с подшипником перед фиксацией последнего внутри корпуса.

Верхняя опора содержит наружный корпус 1, внутренний корпус 2, резиновый элемент 3, привулканизованный к корпусам, подшипник 4.

Работает устройство следующим образом. Поворот управляемого колеса осуществляется за счет поворота внутренних колец подшипника 4 вокруг своей оси относительно наружного кольца, к ним жестко прикреплен шток амортизатора стойки передней подвески, одновременно угловые перемещения стойки передней подвески, связанные с ходами колеса вверх-вниз, происходят за счет качания штока амортизатора вместе с подшипником 4 и внутренним корпусом 2 относительно наружного корпуса 1, данные качания происходят благодаря упругой деформации резинового элемента 3. При этом в движении и в статике возникающие вертикальные и боковые нагрузки, воспринимаемые колесом, передаются со штока амортизатора на наружный корпус 1 и кузов автомобиля через подшипник 4, внутренний корпус 2 и резиновый элемент 3.

Недостатком способа сборки верхней опоры по прототипу является то, что осевое сжатие для упора подшипника в специальную ступеньку корпуса для образования беззазорной посадки осуществляют в процессе деформации юбки корпуса. Как было описано выше, фиксация подшипника осуществляется в 4…6 местах, что не позволяет достичь надежной посадки последнего. Также существует большая вероятность того, что в месте перегиба образуются микротрещины и порывы металла, приводящие к преждевременному разрушению в процессе эксплуатации.

Задачей, решаемой предлагаемым способом сборки верхней опоры с подшипником, является исключение возникновения зазоров в посадке и создание надежной фиксации подшипника в корпусе.

Предлагаемый способ сборки включает в себя два основных этапа:

1. Запрессовка подшипника во внутренний корпус опоры. Выделение этой операции в отдельную позволило приложить к наружному кольцу подшипника равномерную нагрузку по всему периметру. Усилие запрессовки по значению близко к пределу текучести материала внутреннего корпуса. При этом достигается надежный беззазорный упор подшипника в ступеньку корпуса, т.к. твердость наружного кольца подшипника значительно выше твердости корпуса.

2. Фиксация подшипника в корпусе путем круговой деформации юбки корпуса. Деформация осуществляется многократным круговым движением профилированных рабочих частей оснастки с одновременным осевым сжатием. В результате образуется замок с повышенными механическими свойствами, т.к. деформируемый металл корпуса упрочняется - происходит его наклеп и исключается вероятность появления микротрещин и порывов металла.

Предложенная конструкция верхней опоры направляющей пружинной стойки передней подвески автомобиля и способ ее сборки в совокупности позволяют обеспечить увеличение ресурса изделия при эксплуатации, т.к. подшипник будет жестко и надежно зафиксирован в корпусе опоры.

Изобретение относится к области машиностроения и может быть использовано в направляющих пружинных стойках управляемых колес транспортных средств. Сборку верхней опоры выполняют следующим образом. Запрессовывают подшипник в корпус опоры с приложением нагрузки к наружному кольцу подшипника. Нагрузка не превышает предел текучести материала внутреннего корпуса. Фиксируют подшипник путем деформации юбки корпуса многократным круговым движением профилированных рабочих частей оснастки с одновременным осевым сжатием. Достигается повышение надежности и ресурса опоры. 2 з.п. ф-лы, 2 ил.

1. Способ сборки верхней опоры с подшипником, по которому подшипник вставляют во внутренний корпус и производят его фиксацию путем деформации юбки корпуса, отличающийся тем, что предварительно подшипник запрессовывают во внутренний корпус приложением нагрузки, не превышающей предел текучести материала внутреннего корпуса, к наружному кольцу подшипника, а фиксацию подшипника осуществляют многократным круговым движением профилированных рабочих частей оснастки с одновременным осевым сжатием.

2. Способ сборки верхней опоры по п.1, отличающийся тем, что фиксацию подшипника во внутреннем корпусе осуществляют посредством радиального обжатия юбки корпуса по всему периметру.

3. Способ сборки верхней опоры по п.1, отличающийся тем, что фиксацию подшипника во внутреннем корпусе осуществляют посредством осевого обжатия юбки корпуса по всему периметру.

| ВЕРХНЯЯ ОПОРА НАПРАВЛЯЮЩЕЙ ПРУЖИННОЙ СТОЙКИ ПОДВЕСКИ АВТОМОБИЛЯ | 1995 |

|

RU2090378C1 |

| Фильтрующий барометр-насос | 1946 |

|

SU70640A1 |

| Способ получения криптона и ксенона | 1937 |

|

SU51564A1 |

| Машина для удаления с туш или шкур перьев, пуха, щетины и т.п. | 1933 |

|

SU34120A1 |

| JP 2003028175 А, 29.01.2003 | |||

| DE 3942652 А1, 27.06.1991. | |||

Авторы

Даты

2011-04-10—Публикация

2008-12-29—Подача