Изобретение относится к устройствам приводов вращения, в частности к шарнирным устройствам передачи крутящего момента от винтовых героторных гидромашин, и может быть использовано в винтовых забойных двигателях для бурения нефтяных и газовых скважин, а также в насосах для перекачивания жидкости в/из скважины и других механизмах с изменяемой осью вращения.

Известен карданный вал для соединения ротора винтовой героторной гидромашины со шпинделем (патент РФ №2285781), который содержит центральный вал и два корпуса, каждый из которых охватывает край центрального вала, а между каждым корпусом и краем центрального вала размещен ряд шариков, установленных одной стороной в полусферических впадинах, например, центрального вала, другой стороной - в продольных полуцилиндрических пазах, например, корпуса, при этом каждый ряд шариков образует между центральным валом и корпусом шарнирный механизм, причем, по крайней мере один из шарнирных механизмов выполнен двухрядным, например, с суммарным четным числом равнорасположенных по окружности шариков в двух рядах, равным числу шариков однорядного шарнирного механизма.

Недостатком данного устройства являются малый ресурс ввиду увеличенных скоростей перемещения шариков в пазах из-за их эксцентриситета относительно нулевого положения и расклинивающего эффекта.

Известно шарнирное устройство героторной гидромашины (патент РФ №2235228), которое содержит зубчатую муфту и вал с осевым сферическим подпятником, а также шарик, через который передается осевая нагрузка. Момент от вала к муфте передается через бочкообразные зубья вала и прямые зубья муфты, причем торцовый профиль зуба соединения выполнен по огибающей исходного контура рейки (ИКР), очерченной эквидистантой укороченной циклоиды; ИКР имеет переменное отрицательное смещение х по отношению к его положению в горловом сечении, максимальная величина которого зависит от радиуса кривизны R зубьев в продольном сечении и ширины b венца вала; величина радиуса кривизны R профиля зуба в продольном сечении определяется углом преломления осей шарнира.

Недостатками данного устройства являются сложность изготовления и малый ресурс ввиду высоких относительных скоростей скольжения зубьев, а также неремонтопригодность.

Известен шарнир винтового забойного двигателя (патент РФ №76954), содержащий корпус с внутренними продольными канавками цилиндрической формы, вал с наружными продольными канавками цилиндрической формы, тела качения в виде роликов, имеющих бочкообразную наружную поверхность, у которой радиус кривизны R1 выполнен из соотношения R1=(r+R), где r - наибольший радиус поперечного сечения ролика, R - радиус от оси шарнира до оси ролика, а длина ролика L выполнена в соответствии с соотношением L>2r, установленных в полостях, образуемых соответствующими продольными канавками корпуса и вала; средства для передачи осевой нагрузки, состоящие из вала, торцевая поверхность которого выполнена выгнутой сферической для взаимодействия с вогнутой сферической поверхностью вкладыша, установленного в выемке корпуса, а так же, что между вкладышем и корпусом размещен демпфирующий элемент.

Недостатками данного устройства являются сложность изготовления и малый ресурс ввиду хаотичного (неконтролируемого) перемещения роликов в пазах.

Известен шарнир забойного двигателя (патент РФ №2206697), который содержит штуцер с выполненным внутри уступом и установленную в штуцере дополнительную опору для взаимодействия охватывающей поверхности дополнительной опоры с выполненной на заплечике вала охватываемой поверхностью. Охватываемая поверхность заплечика вала и охватывающая поверхность дополнительной опоры, а также торец вала и взаимодействующая с торцом вала опорная поверхность вкладыша выполнены сферическими с центром сфер в точке пересечения центральной оси вала и плоскости, проходящей через центры полусферических шпоночных гнезд вала.

Недостатками данного устройства являются сложность изготовления и малая несущая способность ввиду дополнительных элементов скольжения, снижающих поперечное сечения вала и корпуса.

Поставлена задача создать шарнир забойного двигателя с высокой несущей способностью, длительным ресурсом, ремонтопригодный, технологически дешевый в изготовлении.

Поставленная цель достигается за счет того, что в шарнире забойного двигателя, содержащего корпус с продольными проточками, вал со сферической пятой-опорой и подпятником, и размещенными между корпусом и валом несущими элементами (сухарями), согласно изобретению, проточки в корпусе выполнены в виде частичных линейных или радиальных шпоночных пазов, несущие элементы выполнены в виде листовых шайб в общем случае, или с хотя бы одной выпуклой сферической поверхностью, и дополнительным отверстием, сквозным или глухим (выемкой), под эластомерную пружину; отверстие для заправки маслом с клапаном выполнено в центре (вдоль оси) вала, а в сферической головке вала выполнено поднутрение (для предотвращения контакта с увеличенным подпятником при качании вала) и в нем боковое отверстие для подвода масла; во втулке-ограничителе внутреннее отверстие выполнено конусным, с углом конуса, равным или большим максимальному углу качания вала.

Сущность изобретения шарнира забойного двигателя схематично поясняется на чертежах:

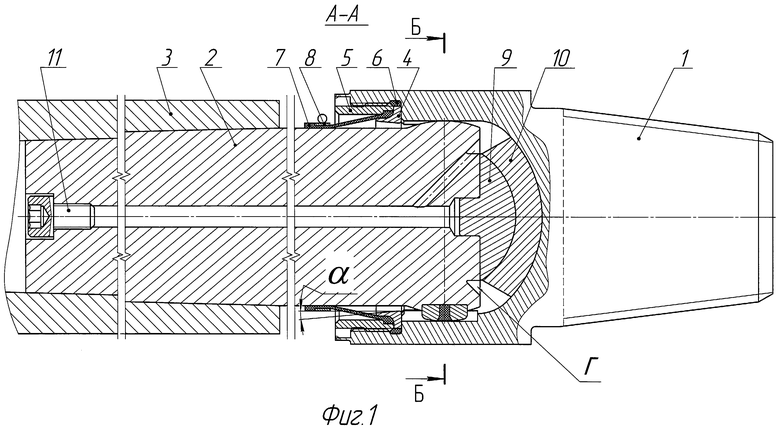

на Фиг.1 представлен продольный разрез шарнира;

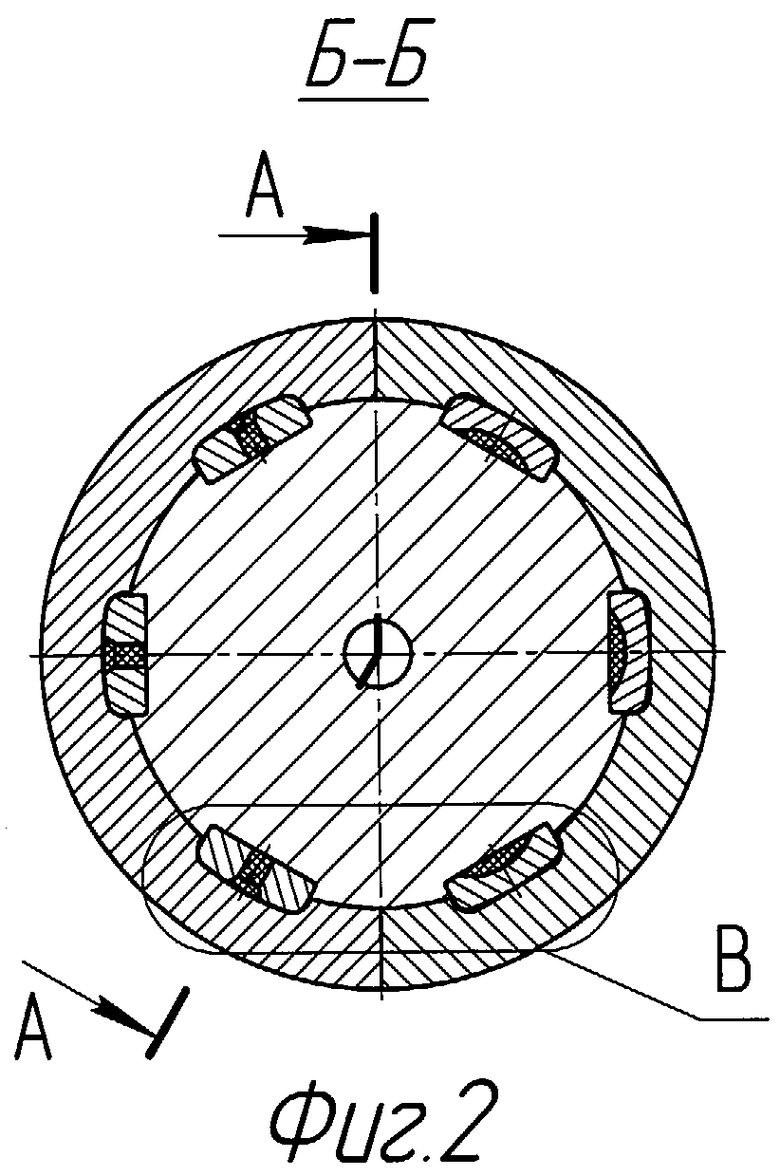

на Фиг.2 представлен поперечный разрез шарнира по центру оси вращения шаровой опоры вала с одновременным показом двух вариантов выполнения частичных линейных и радиальных шпоночных пазов, а так же двух вариантов выполнения несущих элементов (листовых шайб с выпуклой сферической поверхностью): с отверстием и выемкой под эластомерную пружину;

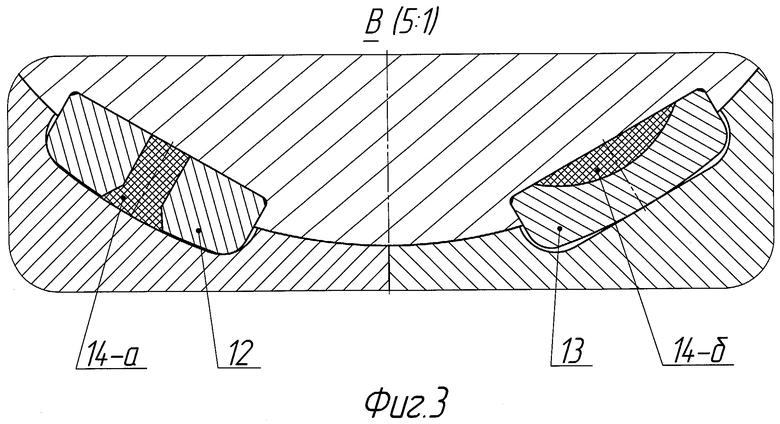

на Фиг.3 представлен увеличенный вид двух вариантов выполнения частичных линейных и радиальных шпоночных пазов, а так же двух вариантов выполнения несущих элементов (листовых шайб) с отверстием и выемкой под эластомерную пружину. Причем слева показан радиальный паз с листовой шайбой со сферической выпуклой поверхностью и сквозным отверстием под эластомерную пружину, а справа - линейный шпоночный паз с листовой шайбой со сферическими выпуклой поверхностью и глухим отверстием (выемкой) под эластомерную пружину, хотя их комбинация может быть различной.

Шарнир забойного двигателя состоит из корпуса шарнира 1, который с помощью резьбы (в данном случае ниппельной) крепится к валу шпиндельной опоры бурового забойного двигателя (БЗД) или его приводному элементу (не показаны). В цилиндрическое отверстие корпуса 1 вставлена шаровая опора вала 2 со сферической головкой аналогичного диаметра. Другой конец вала 2 по конусной посадке и/или шлицевому соединению крепится к валу шпиндельной опоры бурового забойного двигателя (БЗД) или его приводному элементу 3. От выпадения из корпуса 1 вал 2 удерживает втулка-ограничитель 4, которая крепится к корпусу 1 винтом 5 с торцевыми прорезями, куда после завинчивания винта 5 зачеканивается кромка корпуса 1 для предотвращения откручивания в процессе эксплуатации. Эластомерные уплотнение 6 и чехол 7 предохраняют шарнир от попадания внутрь бурового раствора и утечки масла из шарнира для повышения его работоспособности. Один конец эластомерного чехла 7 зажимается между втулкой-ограничителем 4 и винтом 5, а другой притягивается к валу 2 червячным (или аналогичным) хомутом 8. Осевое усилие от вала 2 на корпус 1 передается через сферические пяту 9 и подпятник 10, под который в валу 2 в сферической головке выполнено поднутрение Г. Заправку маслом осуществляют через отверстие в центре вала 2, которое затем герметизируется клапаном 11. Вращающий момент от вала 2 к корпусу 1 (и наоборот) передается через несущие элементы (сухари) 12 или 13, которые размещены в цилиндрических лунках (глухих отверстиях) в валу 2 и в общем случае могут быть выполнены листовыми шайбами, но на чертежах показаны с выпуклой сферической поверхностью, которая контактирует с частичными шпоночными пазами корпуса 1. При эксплуатации шарнира сухари 12 или 13 будут изнашиваться, как и контактирующие с ними поверхности корпуса 1 и вала 2, поэтому для предотвращения выпадения сухарей 12(13) из своих лунок или заклинивания между корпусом 1 и валом 2 предусмотрены эластомерные пружины 14, причем их форма зависит от используемых вместе с ними сухарей 12 или 13: вариант эластомерной пружины 14-а подпирает сухарь 12 внутрь цилиндрической лунки вала 2, а вариант эластомерной пружины 14-б выталкивает сухарь 13 наружу из его лунки.

Работа шарнира забойного двигателя основана на передаче вращающего момента от бурового забойного двигателя через шпиндельную опору на породоразрушающий инструмент (шарошку). При этом ось вращения вала постоянно меняет свое положение вследствие применения механизма отклонения угла скважины (не показано) и прецессии вращения вала героторного двигателя. Одновременно через шарнир проходит результирующее усилие от давления рабочей жидкости и веса колонны бурильных труб, приходящееся на породоразрушающий инструмент. Шарнир является наиболее слабым звеном в передаче нагрузок в цепочке узлов компоновки низа буровой колонны (КНБК) и выступает своеобразным ограничительным элементом в наращивании возможного крутящего момента и длительности работы на забое.

Ввиду жестких габаритных ограничений увеличение наружного диаметра шарнира не представляется возможным, и основным способом увеличения поперечного сечения корпуса 1 и вала 2 является уменьшение конструкционных вырезов в опасном сечении. С этим связан переход от шариков и роликов в противопоставляемых аналогах к листовым шайбам с возможной сферической поверхностью. Благодаря этому уменьшается глубина лунок в валу 2 и практически исключается основной недостаток прототипов, приводящий к преждевременному разрушению шарнира - расклинивающий эффект в контакте по боковым поверхностям корпуса 1 и вала 2 с несущими элементами в виде шариков и роликов.

Сухари 12(13) в виде листовых шайб в предлагаемой конструкции шарнира работают только на срез, и в валу 2 для них выполняют цилиндрические лунки с глубиной, близкой к половине толщины листовой шайбы 12(13). В корпусе 1 под оставшиеся ½…2/3 части сухарей 12(13) выполняют шпоночные пазы (по числу сухарей 12 или 13), линейные или радиальные, которые затем вскрывают цилиндрическим отверстием, равным по диаметру сферической головке вала 2, проходящим в общем случае через симметрично расположенные концентрические центры оконцовок шпоночных пазов. В результате в корпусе 1 получают продольные пазы в виде частичных шпоночных пазов, линейных или радиальных.

Различия между линейными и радиальными шпоночными пазами определяются в основном технологией их выполнения: концентрично оси корпуса 1 или тангенциально ей (с симметрией относительно центра паза). По прочностным и другим характеристикам они практически идентичны, так как основное усилие приходится на кромки пазов. Малая ширина шпоночного паза в корпусе 1 в совокупности с небольшой глубиной цилиндрической лунки в валу 2 под сухари 12(13) позволяют максимизировать диаметр вала 2 и шаровой головки на валу 2 с целью повысить максимальный крутящий момент, передаваемый шарниром.

Отверстие для заправки маслом в центре (вдоль оси) вала 2 позволяет отказаться от аналогичного отверстия в прототипах, выполненного в корпусе 1 шарнира. Это позволяет уменьшить линейные габариты корпуса 1 и устранить концентратор напряжений на его поверхности. Одновременно снижается вероятность разгерметизации клапана 11 из-за центробежных нагрузок при вращении шарнира. Отверстие в центре вала 2 в зоне нейтральной оси нагружения волокон, как известно из теории прочности, практически не ослабляет поперечного сечения.

При использовании сферической пяты 9 меньшего диаметра, чем сферическая головка вала 2 (для уменьшения габаритов корпуса 1) и равной ей по диаметру сферы подпятника 10 (для увеличения площади опоры и снижения износа) в сферической головке вала 2 выполняют поднутрение Г. С помощью него исключается контакт вала 2 с подпятником 10 при вращении (качании) вала 2 в шарнире. Поднутрение Г находится вне зоны опасных нагрузок, поэтому ослабления сечения не произойдет. Дополнительное боковое отверстие в поднутрении Г для прохода масла может выполняться вместо осевого (не показано) для снижения вероятности попадания абразива (грязи) в зону контакта сферической пяты 9 и подпятника 10 при заправке маслом внутренней полости шарнира и для облегчения данной заправки вязкими пластичными смазками.

Втулка-ограничитель 4 служит для обеспечения герметичности стыка в шарнире в совокупности с винтом 5 и чехлом 7 с одной стороны и корпусом 1, уплотнением 6 и винтом 5 - с другой, а так же для предотвращения самопроизвольного выхода из зацепления вала 2 из корпуса 1. Причем втулка-ограничитель 4 не должна препятствовать свободному вращению (качанию) вала 2 в сферической опоре пяты 9 и подпятника 10.

С этой целью внутреннее отверстие во втулке-ограничителе 4 делают конусным, с углом конуса α, равным максимальному углу качания вала 2.

Сухари 12 и 13 можно изготавливать как точением, так и вырубкой-формовкой в высокопроизводительных штампах из листа с хотя бы одной (наружной) полированной поверхностью. Причем, в последнем случае можно гораздо проще получить наружную сферическую форму нужного размера с высокой чистотой поверхности. Даже технологические утяжки кромок сухарей 12(13) при вырубке не будут являться дефектом (в этих местах как раз и предусмотрен радиусный переход между наружной сферической поверхностью и боковой цилиндрической).

В зависимости от толщины несущего элемента (сухаря 12 или 13) возможно использование дополнительных отверстий/выемок: например, если высота сухаря 12 меньше образующегося зазора между сферической головкой вала 2 и корпусом 1 при смещении (наклоне) вала 2 на максимальный угол качания, то существует вероятность выпадения сухаря 12 из своего гнезда и заклинивания шарнира. Для исключения этой ситуации в сухаре 12 выполнено отверстие, в котором установлена эластомерная пружина 14-а, отжимающая сухарь 12 от корпуса 1 внутрь лунки в валу 2.

И наоборот, при достаточной толщине сухаря 13 в нем выполнена выемка (глухое отверстие) для установки эластомерной пружины 14-б, которая отжимает сухарь 13 из лунки в валу 2 к корпусу 1. Этот вариант более предпочтителен, так как при износе наружной сферической поверхности сухаря 13, он будет постепенно выдвигаться из лунки на валу 2. Таким образом в процессе эксплуатации в контакте между частичным шпоночным пазом (линейным или радиальным) корпуса 1 и сферической головкой вала 2 обеспечивается работа со свежей неизношенной боковой кромкой сухаря 13, чем снижаются люфт, биения и вибрации.

При плановом ремонте шарнира (если корпусные детали малоизношены) заменяют только сухари 12(13) и их эластомерные пружины 14-а (б), чем достигается высокая ремонтопригодность. И если шарнир сдвоенный (для обеспечения равного угла поворота), то корпуса 1 меняют местами для включения в работу противолежащих малоизношенных кромок частичных шпоночных пазов (линейных или радиальных) в корпусе 1 и в лунках вала 2.

Благодаря всем предлагаемым нововведениям удалось создать шарнир винтового забойного двигателя с высокой несущей способностью, длительным ресурсом, ремонтопригодный, технологически дешевый в изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2397379C1 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2278938C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230171C1 |

| КАРДАННЫЙ ВАЛ ДЛЯ СОЕДИНЕНИЯ РОТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ СО ШПИНДЕЛЕМ | 2005 |

|

RU2285781C1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ С АЛМАЗНОЙ ОПОРОЙ СКОЛЬЖЕНИЯ | 2011 |

|

RU2481450C2 |

| УСТРОЙСТВО ДЛЯ ИСКРИВЛЕНИЯ СКВАЖИНЫ | 2010 |

|

RU2444604C1 |

| ДВУХШАРНИРНЫЙ КАРДАННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407877C1 |

Изобретение относится к области бурения, а именно к шарнирным устройствам передачи крутящего момента от винтовых героторных гидромашин, и может быть использовано в винтовых забойных двигателях для бурения нефтяных и газовых скважин, а также в насосах для перекачивания жидкости в/из скважины и других механизмах с изменяемой осью вращения. Шарнир содержит корпус с продольными проточками, вал со сферической пятой-опорой и подпятником, втулку-ограничитель, удерживающую вал от выпадания из корпуса, и размещенные между корпусом и валом несущие элементы. Проточки в корпусе выполнены в виде сегментированных линейных или радиальных шпоночных пазов, а несущие элементы выполнены в виде листовых шайб или листовых шайб с, по крайней мере, одной выпуклой сферической поверхностью и глухим или сквозным отверстием, в котором может быть установлена эластомерная пружина. Обеспечивает высокую несущую способностью, длительный ресурс, ремонтопригодность, технологическую дешевизну в изготовлении. 4 з.п. ф-лы, 3 ил.

1. Шарнир винтового забойного двигателя, содержащий корпус с продольными проточками, вал со сферической пятой-опорой и подпятником, втулку-ограничитель, удерживающую вал от выпадания из корпуса, и размещенные между корпусом и валом несущие элементы, отличающийся тем, что проточки в корпусе выполнены в виде сегментированных линейных или радиальных шпоночных пазов, а несущие элементы выполнены в виде листовых шайб или листовых шайб с, по крайней мере, одной выпуклой сферической поверхностью и глухим или сквозным отверстием, в котором может быть установлена эластомерная пружина.

2. Шарнир по п.1, отличающийся тем, что отверстие для заправки маслом выполнено в центре вдоль оси вала.

3. Шарнир по п.1, отличающийся тем, что в сферической головке вала выполнено поднутрение для предотвращения контакта с увеличенным подпятником при качании вала.

4. Шарнир по п.3, отличающийся тем, что в сферической головке вала выполнено боковое отверстие для подвода масла.

5. Шарнир по п.1, отличающийся тем, что во втулке-ограничителе выполнено внутреннее конусное отверстие с углом конуса, равным или большим максимальному углу качания вала.

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2278938C1 |

| ШАРНИРНОЕ СОЕДИНЕНИЕ12 | 0 |

|

SU395634A1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230172C1 |

| КАРДАННЫЙ ВАЛ ДЛЯ СОЕДИНЕНИЯ РОТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ СО ШПИНДЕЛЕМ | 2005 |

|

RU2285781C1 |

| Индикатор к двигателям | 1933 |

|

SU34195A1 |

| Зерноочистка центробежного действия | 1948 |

|

SU76954A1 |

| US 4493676 A, 15.01.1985. | |||

Авторы

Даты

2011-04-10—Публикация

2009-08-03—Подача