Изобретение относится к буровой технике, в частности к устройствам для кинематического соединения ротора винтового забойного двигателя с выходным валом шпинделя.

Известно шарнирное устройство забойного двигателя, содержащее полумуфту с осевым отверстием и с внутренними полуцилиндрическими шпоночными пазами, установленный в ней с возможностью кругового отклонения на острый угол вал с заплечиком и установленными шпонками, выполненными в виде шаров, подпятник со сферической опорной поверхностью для взаимодействия с торцом вала через шар и узел уплотнения (см., например, патент США №5267905 от 07.12.1993 г. М.Кл. F 16 D 3/221). В известном шарнирном устройстве забойного двигателя вал имеет возможность некоторого осевого смещения относительно полумуфты при знакопеременной осевой нагрузке, связанной с условиями бурения скважин. В результате детали шарнирного устройства подвергаются жестким ударам, разрушающим опорные поверхности вала и полумуфты и приводящим к преждевременному выходу из строя всего шарнирного устройства. Недостатком известного шарнирного устройства забойного двигателя является то, что вал в наиболее нагруженном месте ослаблен центральным отверстием, в котором установлен шар, передающий осевую нагрузку. В результате при передаче силовой нагрузки вероятность разрушения вала в ослабленном сечении достаточно велика. Это снижает силовые возможности шарнирного устройства забойного двигателя, является слабым местом в известной конструкции и служит препятствием к широкому его использованию в забойных двигателях.

Другим недостатком известного шарнирного устройства забойного двигателя является то, что крутящий момент с вала на полумуфту и обратно передается линейными скользящими контактами шаров и полумуфты во внутренних полуцилиндрических шпоночных пазах. В результате при работе шарнирного устройства контактные напряжения достигают предельных величин, а при ударах и вибрациях, связанных с условиями бурения скважин, контактные напряжения превышают их и приводят к интенсивному износу и к преждевременному разрушению полумуфты.

Эти и другие недостатки известного шарнирного устройства забойного двигателя не позволяют в полной мере обеспечить длительную, безаварийную работу и не дают возможности повышать надежность, долговечность и достаточную экономическую эффективность шарнирного устройства и забойного двигателя, куда оно входит составной частью.

Известно шарнирное устройство винтовой героторной гидромашины, содержащее полумуфту с осевым отверстием и с радиальными сквозными отверстиями, вал со сферической концевой частью, установленный в осевое отверстие полумуфты с возможностью кругового отклонения на острый угол, палец, установленный в радиальные сквозные отверстия полумуфты и вала, втулка с лысками, установленная плотно на палец и подвижно в вал, и уплотнение (см., например, патент РФ №2186189 С1 от 13.04.2001 г. М.Кл.7 Е 21 В 4/02, F 04 C 2/00, опубл. 27.07.2002 г. Бюл. №21).

Недостатком известного шарнирного устройства винтовой героторной гидромашины является то, что втулка, установленная на палец и помещенная в сквозной паз вала, уменьшает возможное живое сечение вала в наиболее нагруженном сечении. При передаче предельных крутящих моментов это может служить причиной преждевременного разрушения вала и выхода из строя шарнирного устройства. Существенным недостатком известного шарнирного устройства винтовой героторной гидромашины является то, что вал не зафиксирован в обойме от осевого перемещения и при знакопеременных ударных осевых нагрузках имеет возможность соударяться с полумуфтой. В результате ударов поверхности, передающие силовую нагрузку, дополнительно нагружаются, повышенно истираются и преждевременно изнашиваются. Кроме того, осевое перемещение вала в полумуфте пагубно сказывается на работе уплотнения. Также недостатком известного шарнирного устройства является то, что поверхности скольжения втулки и вала, передающие крутящий момент силы, расположены в непосредственной близости от оси вращения. Это снижает возможную несущую способность известного шарнирного устройства и способствует повышению вероятных контактных напряжений во втулке и в вале.

Эти и другие недостатки известного шарнирного устройства винтовой героторной гидромашины не позволяют в полной мере обеспечить длительную безаварийную работу и не дают возможности повышать надежность и долговечность шарнирного устройства и винтовой героторной гидромашины в целом.

Известно шарнирное устройство винтового забойного двигателя, содержащее полумуфту с осевым отверстием и с радиальными сквозными отверстиями, вал со сферическим осевым углублением под шар, установленный в осевое отверстие полумуфты с возможностью кругового отклонения на острый угол, шпонки, выполненные в виде шара и установленные в радиальные сквозные отверстия полумуфты и в выполненные полусферические пазы вала, уплотнения (см., например, патент США №5000723 от 19.03.1991 г. М.Кл.5 F 16 D 3/221).

В известном шарнирном устройстве винтового забойного двигателя устранены некоторые недостатки, присущие предыдущим аналогам, а именно: исключены осевые отверстия в вале, ослабляющие живое сечение вала в наиболее нагруженном опасном сечении. Это способствует повышению надежности и долговечности шарнирного устройства. Исключена необходимость выполнения трудоемких полуцилиндрических продольных шпоночных пазов в полумуфте, следовательно, ликвидированы возможные дополнительные затраты материалов, времени и труда.

Недостатком известного шарнирного устройства винтового забойного двигателя является то, что шпонки выполнены в виде шаров, которые передают крутящий момент силы линейным контактом. При этом контактные напряжения в вале и в полумуфте достигают предельных величин. А при ударной и вибрационной нагрузке, связанной с работой при бурении нефтяных и газовых скважин, контактные напряжения достигают запредельных величин и могут привести к повышенному истиранию, преждевременному изнашиванию и досрочному разрушению вала и полумуфты.

Другим существенным недостатком известного шарнирного устройства винтового забойного двигателя является то, что для равномерного распределения нагрузки на каждую шпонку и снижения возможных контактных напряжений при передаче крутящего момента силы под острым углом требуется точное совпадение расположения радиальных сквозных отверстий в полумуфте и полусферических шпоночных пазов в вале. Это связано с повышенной точностью изготовления вала и полумуфты и с дополнительными затратами времени и труда.

К недостатку известного шарнирного устройства винтового забойного двигателя можно отнести и то, что вал не зафиксирован в осевом направлении в полумуфте и при передаче знакопеременной ударной осевой нагрузки и изменяющегося крутящего момента силы под острым углом жесткие соударения вала и полумуфты неизбежны. Они приводят к повышенному износу деталей и преждевременному их разрушению. Недостатком известного шарнирного устройства винтового забойного двигателя является несовершенная герметизация узла. Промывочная жидкость, содержащая мелкие абразивные частицы, просачивается в узлы трения и в результате гидроабразивного износа деталей досрочно приводит в негодность известное шарнирное устройство винтового забойного двигателя.

Эти и другие недостатки известного шарнирного устройства винтового забойного двигателя не позволяют в полной мере обеспечить длительную работу и не дают возможности повышать надежность, долговечность и достаточную экономическую эффективность шарнирного устройства и винтового забойного двигателя в целом.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является шарнир забойного двигателя, содержащий полумуфту, установленный в осевое отверстие полумуфты с возможностью кругового отклонения на острый угол вал со сферической концевой частью, в которой по периферии выполнены шпоночные гнезда, подпятник и запятник со сферическими опорными поверхностями для взаимодействия со сферической концевой частью вала, шпонки и уплотнения, выполненные в виде гайки, стопорного кольца и манжеты (см., например, патент РФ №2206697 от 19.11.2001 г. М.Кл.7 Е 21 В 4/02, опубл. 20.06.2003 г. Бюл. №17).

Вышеуказанное техническое решение принято за прототип. В известном шарнире забойного двигателя исключены некоторые недостатки указанных ранее шарнирных устройств винтового забойного двигателя, а именно: исключена возможность осевых соударений вала и полумуфты, шпонки взаимодействуют с полумуфтой по поверхностям скольжения. Это снижает контактные напряжения при работе и повышает нагрузочную способность известного шарнира забойного двигателя. Кроме того, улучшено уплотнение вала и полумуфты. Это сохраняет смазку в узле шарнира забойного двигателя на более длительное время. Недостатком известного шарнира забойного двигателя является то, что даже при незначительном отклонении от номинала в расположении полусферических шпоночных гнезд на периферии вала и полуцилиндрических шпоночных пазов в полумуфте сборка шарнира будет затруднена или невозможна без предварительной подгонки и доработки. Для равномерного распределения нагрузки на каждую шпонку при передаче крутящего момента силы требуется селективная сборка узла. Это связано с необходимостью повышения точности изготовления деталей, следовательно, с дополнительными затратами времени, материалов и труда.

Другим существенным недостатком известного шарнира забойного двигателя является то, что при частичном износе опорных поверхностей вала в связи со спецификой шаровой поверхности в месте контакта шара с полусферической поверхностью шпоночного гнезда вала создаются благоприятные условия для возникновения распирающих усилий, повышения контактных напряжений в местах взаимодействия, вызывающих интенсивное истирание, повышенный износ и заклинивание шпонок между валом и полумуфтой. Это приводит к значительному возрастанию контактных напряжений в местах взаимодействия и к ускоренному разрушению деталей (вала и полумуфты). Известный шарнир забойного двигателя досрочно приходит в негодность. Эти и другие недостатки известного шарнира забойного двигателя не позволяют обеспечить необходимую надежность и долговечность узла и сокращают возможность его использования в винтовых забойных двигателях. Задачами предлагаемого изобретения являются устранение имеющихся недостатков известного шарнира забойного двигателя и создание возможности снижения контактных напряжений во взаимодействующих деталях, предотвращение преждевременного истирания, износа и досрочного разрушения полумуфты и вала, сохранение шарнирного устройства винтового забойного двигателя на более длительный период в работоспособном состоянии и в конечном счете повышение надежности, долговечности и экономической эффективности шарнирного устройства винтового забойного двигателя.

Поставленные задачи решаются за счет того, что в известном шарнире забойного двигателя, содержащем полумуфту, установленный в осевое отверстие полумуфты с возможностью кругового отклонения на острый угол вал со сферической концевой частью, в которой по периферии выполнены шпоночные канавки, подпятник и запятник со сферическими опорными поверхностями для взаимодействия со сферической концевой частью вала, шпонки и уплотнение, выполненное в виде гайки, стопорного кольца и манжеты, согласно изобретению в полумуфте выполнены радиальные сквозные отверстия, а гайка имеет юбку, которая располагается на полумуфте с уплотнением, при этом в радиальные сквозные отверстия полумуфты установлены скользящие втулки, а шпонки выполнены в виде Т-образных закладных шпонок, установленных в скользящие втулки и в шпоночные канавки сферической концевой части вала, которые имеют плоские боковые стенки для взаимодействия с выполненными плоскими боковыми гранями Т-образных закладных шпонок;

- скользящие втулки выполнены эксцентричными для взаимодействия с Т-образными закладными шпонками;

- ширина Т-образных закладных шпонок выполнена не более диаметра радиальных сквозных отверстий в полумуфте;

- плоские боковые грани Т-образных закладных шпонок и взаимодействующие с ними плоские боковые стенки шпоночных канавок вала выполнены наклонными в сторону центральной оси вала;

- пространство между полумуфтой и валом, ограниченное уплотнением, заполнено жидкой смазкой.

В результате того что в предлагаемом шарнирном устройстве винтового забойного двигателя, содержащем полумуфту, установленный в осевое отверстие полумуфты с возможностью кругового отклонения на острый угол вал со сферической концевой частью, в которой по периферии выполнены шпоночные канавки, подпятник и запятник со сферическими опорными поверхностями для взаимодействия со сферической концевой частью вала, шпонки и уплотнение, выполненное в виде гайки, стопорного кольца и манжеты, в полумуфте выполнены радиальные сквозные отверстия, а гайка имеет юбку, которая располагается на полумуфте с уплотнением, при этом в радиальные сквозные отверстия полумуфты установлены скользящие втулки, а шпонки выполнены в виде Т-образных закладных шпонок, установленных в скользящие втулки и в шпоночные канавки сферической концевой части вала, которые имеют плоские боковые стенки для взаимодействия с выполненными плоскими боковыми гранями Т-образных закладных шпонок, достигается возможность передачи силовых нагрузок цилиндрическими и плоскими поверхностями контакта и создаются благоприятные условия для увеличения возможных площадей взаимодействия, значительно снижающих контактные напряжения в деталях, передающих крутящий момент силы, уменьшения истирания, износа и увеличения срока службы деталей и узла в целом. Кроме того, появляется возможность повышения износостойкости и прочности истирающихся и изнашивающихся деталей, упрощения процесса изготовления деталей, облегчения сборки узлов, снижения затрат времени и труда на производство шарнирного устройства винтового забойного двигателя.

В результате того что в предлагаемом шарнирном устройстве винтового забойного двигателя скользящие втулки выполнены эксцентричными для взаимодействия с Т-образными закладными шпонками при работе шарнирного устройства и передаче крутящего момента силы, достигается возможность регулирования местоположения Т-образных закладных шпонок в пределах эксцентриситета скользящих втулок и компенсации возможных неточностей при изготовлении полумуфты и вала во взаиморасположении сквозных отверстий в полумуфте и шпоночных канавок в вале, одновременного и равномерного распределения силовой нагрузки на каждую закладную шпонку за счет плотного прилегания плоских боковых граней каждой закладной шпонки к плоским боковым стенкам шпоночных канавок вала, обеспечиваемого при сборке даже при невысокой точности изготовления деталей. Это достигается поворотом скользящей втулки вокруг собственной оси в радиальных сквозных отверстиях полумуфты при сборке. При этом создаются благоприятные условия для обеспечения длительной безаварийной работы предлагаемого шарнирного устройства винтового забойного двигателя.

В результате того что в предлагаемом шарнирном устройстве винтового забойного двигателя ширина Т-образных закладных шпонок выполнена не более диаметра радиальных сквозных отверстий в полумуфте, достигается возможность при сборке закладные шпонки закладывать в вал через радиальные сквозные отверстия полумуфты и тем самым значительно упростить процесс сборки узлов, сократить время изготовления и снизить возможные затраты на производство шарнирных устройств винтового забойного двигателя.

При этом обеспечивается возможность достаточного повышения площади контакта деталей, передающих силовую нагрузку.

В результате того что в предлагаемом шарнирном устройстве винтового забойного двигателя плоские боковые грани Т-образных закладных шпонок и взаимодействующие с ними плоские боковые стенки шпоночных канавок вала выполнены наклонными в сторону центральной оси вала, достигается возможность существенного повышения прочности вала в наиболее нагруженном и опасном сечении и сохранение его в работоспособном состоянии более длительный период.

В результате того что в предлагаемом шарнирном устройстве винтового забойного двигателя пространство между полумуфтой и валом, ограниченное уплотнением, заполнено жидкой смазкой, достигается возможность снижения коэффициента трения сопрягаемых деталей, сокращения потерь на трение, более надежной работы шарнирною устройства винтового забойного двигателя.

Таким образом, реализация отличительных признаков в совокупности с известными в предлагаемом шарнирном устройстве винтового забойного двигателя создает возможность ликвидировать недостатки, присущие известному шарниру забойного двигателя, и обеспечить снижение контактных напряжений, предотвратить преждевременное истирание, износ и досрочное разрушение полумуфты и вала, сохранить шарнирное устройство винтового забойного двигателя на более длительный период в работоспособном состоянии и в конечном счете повысить надежность, долговечность и экономическую эффективность шарнирного устройства винтового забойного двигателя. Для пояснения сущности предлагаемого изобретения представлены чертежи.

На фиг.1 показано шарнирное устройство винтового забойного двигателя. Общий вид. Продольный разрез.

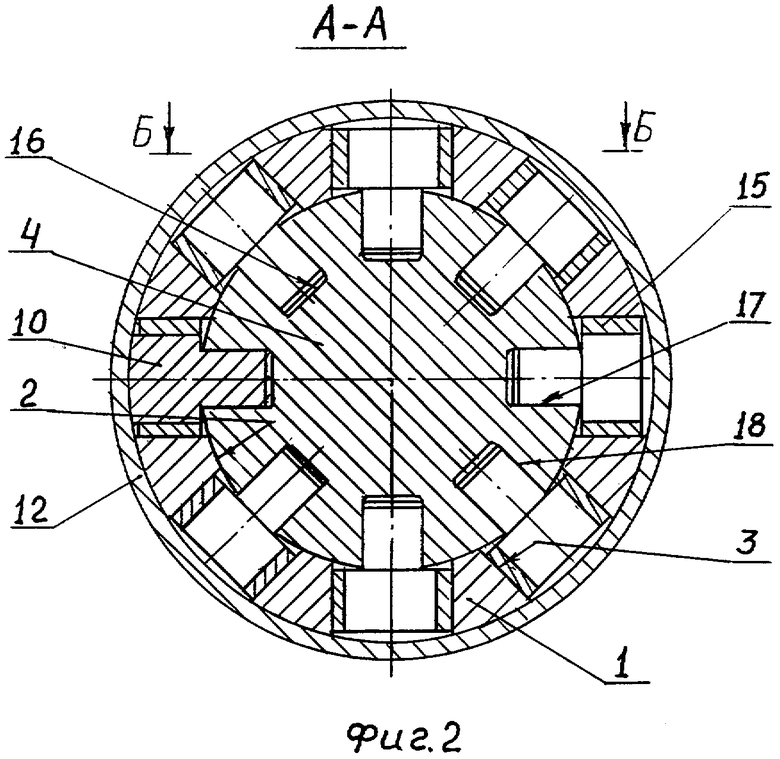

На фиг.2 изображено шарнирное устройство винтового забойного двигателя. Поперечный разрез «А-А» на фиг.1.

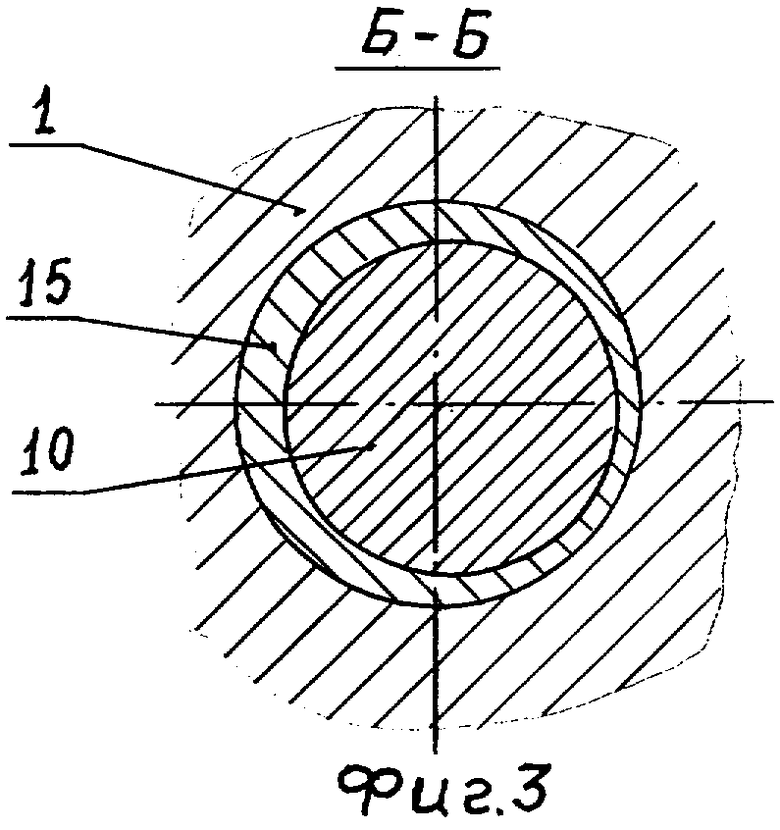

На фиг.3 показано сечение Б-Б на фиг.2. Увеличено.

Шарнирное устройство винтового забойного двигателя содержит полумуфту 1, установленный в осевое отверстие 2 полумуфты 1 с возможностью кругового отклонения на острый угол α° вал 3 со сферической концевой частью 4, в которой по периферии выполнены шпоночные канавки 5, подпятник 6 и запятник 7 со сферическими опорными поверхностями 8 - подпятника 6 и 9 - запятника 7 для взаимодействия со сферической концевой частью 4 вала 3, закладные шпонки 10 и уплотнение, выполненное в виде гайки 11, стопорного кольца 12 и манжеты 13.

В полумуфте 1 выполнены радиальные сквозные отверстия 14, а гайка 11 имеет юбку 15, которая располагается на полумуфте 1 с уплотнением 16, при этом в радиальные сквозные отверстия 14 полумуфты 1 установлены скользящие втулки 17, а закладные шпонки 10 выполнены в виде Т-образных закладных шпонок, установленных в скользящие втулки 17 и в шпоночные канавки 5 сферической концевой части 4 вала 3, которые имеют плоские боковые стенки 18 для взаимодействия с выполненными плоскими боковыми гранями 19 Т-образных закладных шпонок 10.

В шарнирном устройстве винтового забойного двигателя скользящие втулки 17 выполнены эксцентричными для взаимодействия с Т-образными закладными шпонками 10. Ширина Т-образных закладных шпонок 10 выполнена не более диаметра радиальных сквозных отверстий 14 в полумуфте 1. Плоские боковые грани 19 Т-образных закладных шпонок 10 и взаимодействующие с ними плоские боковые стенки 18 шпоночных канавок 5 вала 3 выполнены наклонными в сторону центральной оси вала 3.

B шарнирном устройстве винтового забойного двигателя пространство между полумуфтой 1 и валом 3, ограниченное уплотнением в виде гайки 11, стопорного кольца 12 и манжеты 13, заполнено жидкой смазкой.

В результате того что в предлагаемом шарнирном устройстве винтового забойного двигателя в полумуфте 1 выполнены радиальные сквозные отверстия 14, а гайка 11 имеет юбку 15, которая располагается на полумуфте 1 с уплотнением 16, при этом в радиальные сквозные отверстия 14 полумуфты 1 установлены скользящие втулки 17, а шпонки выполнены в виде Т-образных закладных шпонок 10, установленных в скользящие втулки 17 и в шпоночные канавки 5 сферической концевой части 4 вала 3, которые имеют плоские боковые стенки 18 для взаимодействия с выполненными плоскими боковыми гранями 19 Т-образных закладных шпонок 10, достигается и обеспечивается возможность передачи крутящего момента силы в условиях кругового отклонения вала 3 на острый угол α° поверхностями скольжения, способствующими значительному снижению контактных напряжений. Это обеспечивает возможность повышения нагрузочной способности предлагаемого шарнирного устройства и сохранения его на более длительный период в работоспособном состоянии.

За счет упрощения изготовления деталей и создания благоприятных условий для повышения твердости и износостойкости истирающихся поверхностей, например цементацией и закалкой, хромированием, азотированием или напылением твердосплавными композиционными материалами, достигается сокращение расходов материалов, времени и труда и повышается привлекательность и экономическая эффективность использования предлагаемого шарнирного устройства винтового забойного двигателя.

Выполнение скользящих втулок 17 эксцентричными для взаимодействия с Т-образными закладными шпонками 10 в предлагаемом шарнирном устройстве винтового забойного двигателя допускает возможность некоторого снижения точности изготовления деталей без ухудшения качества и нарушения работоспособности узла и обеспечивает возможность регулировки места расположения Т-образных закладных шпонок 10 в вале 3 в пределах величины эксцентриситета скользящих втулок 17 для равномерного распределения силовой нагрузки при передаче крутящего момента силы на каждую закладную шпонку 10 путем поворота скользящих втулок 17 в радиальных сквозных отверстиях 14 и установления закладных шпонок 10 с минимальными равными допустимыми зазорами в каждой шпоночной канавке 5 вала 3. Это позволяет исключить неоправданную перегрузку отдельных закладных шпонок 10 и взаимодействующих с ними деталей, имеющих плоские поверхности контакта на вале 3 и цилиндрические поверхности контакта на скользящей втулке 17 и на полумуфте 1.

Выполнение ширины Т-образных закладных шпонок 10 не более диаметра радиальных сквозных отверстий 14 в полумуфте 1 позволяет при сборке закладывать закладные шпонки 10 в шпоночные канавки 5 вала 3 через радиальные сквозные отверстия 14 полумуфты 1, перемещая их в радиальном направлении. Это значительно сократит время сборки, упростит и удешевит процесс изготовления шарнирного устройства винтового забойного двигателя.

Кроме того, создаются благоприятные условия для обеспечения достаточной и повышенной площади контакта для передачи силовой нагрузки, в том числе и ударной, вибрационной.

Выполнение плоских боковых граней 19 Т-образных закладных шпонок 10 и взаимодействующих с ними плоских боковых стенок 18 шпоночных канавок 5 вала 3 наклонными в сторону центральной оси «O1-O1» вала 3 позволяет существенно увеличить живое сечение и прочность вала 3 в опасном сечении и повысить долговечность предлагаемого шарнирного устройства винтового забойного двигателя.

Заполнение жидкой смазкой пространства между полумуфтой 1 и валом 3, ограниченного уплотнением, выполненным в виде гайки 11 с юбкой 15, стопорного кольца 12 и манжеты 13, в предлагаемом шарнирном устройстве винтового забойного двигателя обеспечивает снижение коэффициента трения, уменьшение истирания и износа деталей, вероятность повышения КПД и значительного повышения надежности и долговечности шарнирного устройства винтового забойного двигателя.

Для улучшения герметизации шарнирного устройства юбка 15 гайки 11 уплотняется на полумуфте 1 резиновым уплотнительным кольцом уплотнения 16, а манжета 13 на вале 3 закрепляется хомутом 20.

Сферическая концевая часть 4 вала 3 может быть выполнена цельной, а может выполняться составной (как показано на фиг.1) с использованием грибообразной вставки 21. На свободных концах вала 3 и полумуфты 1 выполнены резьбы для подсоединения к ротору винтового забойного двигателя (на чертеже не показано) или к выходному валу шпинделя (на чертеже не показано).

Возможны другие варианты конструктивного исполнения шарнирного устройства винтового забойного двигателя.

Работает шарнирное устройство винтового забойного двигателя следующим образом.

Предлагаемое шарнирное устройство винтового забойного двигателя полумуфтой 1 подсоединяется к ротору винтового забойного двигателя, осуществляющему вращение вокруг собственной оси и планетарное обращение вокруг оси двигателя (на чертеже не показано). Верхней резьбой на вале 3 шарнирное устройство подсоединяется к другому такому же шарнирному устройству (на чертеже не показано), повернутому на 180°, и резьбой полумуфты 1 другого (второго) шарнирного устройства подсоединяется к выходному валу шпинделя, который концентрично вращается относительно центральной оси винтового забойного двигателя.

Вращение и планетарное обращение полумуфты 1 через скользящие втулки 17 и закладные шпонки 10 передается на сферическую концевую часть 4 вала 3, который отклонен от центральной оси двигателя на острый угол α°, и его (вала 3) центральная ось осуществляет конусообразное обращение. Таким образом осуществляется передача крутящего момента силы с полумуфты 1 на вал 3 (или обратно).

Осевая нагрузка с полумуфты 1 передается на поднятник 6 и через грибообразную вставку 21 на вал 3.

При передаче крутящего момента силы полумуфта 1 взаимодействует с каждой скользящей втулкой 17 по наружной цилиндрической поверхности и благодаря тому, что скользящие втулки 17 выполнены эксцентричными для взаимодействия с Т-образными закладными шпонками 10, каждая закладная шпонка 10 имеет возможность смещаться на величину эксцентриситета скользящей втулки 17 в любую сторону и компенсировать неточность взаимного расположения радиальных сквозных отверстий 14 в полумуфте 1 и шпоночных канавок 5, выполненных в вале 3. Это создает возможность каждой Т-образной закладной шпонке 10 одновременно взаимодействовать с равным усилием своими плоскими боковыми гранями 19 с плоскими боковыми стенками 18 шпоночных канавок 5 вала 3, обеспечивая минимальные возможные контактные напряжения при круговом отклонении вала 3 на острый угол α°.

Скользящие втулки 17, установленные в радиальные сквозные отверстия 14 полумуфты 1 и закладные шпонки 10, установленные в скользящие втулки 17, взаимодействуют между собой при передаче крутящего момента силы по цилиндрическим поверхностям с достаточной площадью поверхностей взаимодействия.

При передаче осевой нагрузки осевое отверстие 2 полумуфты 1 центрирует в радиальном направлении сферическую концевую часть 4 вала 3, а подпятник 6 сферической опорной поверхностью 8 и запятник 7 сферической опорной поверхностью 9 центрируют вал 3 в полумуфте 1 в осевом направлении и позволяют валу 3 отклоняться на острый угол α° в круговом направлении без взаимных осевых перемещений. В связи с тем, что площади сферических опорных поверхностей 8 подпятника 6 и 9 запятника 7 достаточно велики, контактные напряжения в них при передаче силовой нагрузки с полумуфты 1 на вал 3 и круговом отклонении вала 3 на острый угол α° не достигают предельных величин даже при ударах и вибрациях, связанных с процессом бурения нефтяных и газовых скважин винтовыми забойными двигателями. Таким образом, предлагаемое шарнирное устройство винтового забойного двигателя обеспечивает передачу равной силовой нагрузки каждой Т-образной закладной шпонкой 10 с полумуфты 1 на вал 3 и создает возможность выравнивания и снижения контактных напряжений во взаимодействующих деталях. Уплотнение, выполненное в виде гайки 11 с юбкой 15, стопорного кольца 12 и манжеты 13, препятствует просачиванию промывочной жидкости, содержащей мелкие абразивные частицы, в узлы трения и обеспечивает возможность удержания жидкой смазки в пространстве между полумуфтой 1 и валом 3. Стопорное кольцо 12, закрепленное гайкой 11 на полумуфте 1, кроме того, удерживает вал 3 от осевого перемещения в полумуфте 1 и тем самым исключает возможность осевых соударений деталей при знакопеременной нагрузке. Это предотвращает преждевременный износ деталей и сохраняет на более длительный срок в целостности манжету 13. Манжета 13 закреплена гайкой 11 и стопорным кольцом 12 на полумуфте 1 и хомутом 20 на валу 3 и позволяет валу 3 свободно отклоняться вкруговую на острый угол α°, не нарушая герметичности соединения. Юбка 15 гайки 11 предотвращает выпадение закладных шпонок 10 и скользящих втулок 17 из радиальных сквозных отверстий 14 и посредством резиновых уплотнительных колец уплотнения 16 препятствует проникновению промывочной жидкости, содержащей мелкие абразивные частицы, в узлы трения, препятствует шламованию и предотвращает возможность ускоренного гидроабразивного износа деталей. В связи с выполнением в предлагаемом шарнирном устройстве винтового забойного двигателя плоских боковых граней 19 Т-образных закладных шпонок 10 и взаимодействующих с ними плоских боковых стенок 18 шпоночных канавок 5 вала 3 наклонными в сторону центральной оси O1-O1 вала 3 контактные поверхности закладных шпонок 10 и вала 3, взаимодействующие между собой, будут расположены по радиусу вала 3, живое сечение вала 3 в опасном, наиболее нагруженном месте от этого будет увеличенным, нагрузка при передаче крутящего момента силы будет распределяться более благоприятно - в соответствии с вероятностью удаления точки от центральной оси O1-O1 вала 3, износ трущихся поверхностей будет происходить более рационально и нагрузочная способность шарнирного устройства винтового забойного двигателя возрастет. Это обеспечит сохранение шарнирного устройства винтового забойного двигателя на более длительный период в работоспособном состоянии.

Для снижения сопротивления планетарному обращению полумуфты 1 на валу 3 и уменьшения потерь на трение в шарнирном устройстве винтового забойного двигателя пространство между полумуфтой 1 и валом 3, ограниченное уплотнением, заполнено жидкой смазкой, содержащей металлический (например, медный) наполнитель. Жидкая смазка, находящаяся в местах трения скольжения, обеспечивает снижение коэффициента трения, уменьшает истирание и снижает износ трущихся деталей, способствует сохранению работоспособного состояния шарнирным устройством винтового забойного двигателя на более длительный срок.

Таким образом, реализация отличительных признаков в совокупности с известными в предлагаемом шарнирном устройстве винтового забойного двигателя создает возможность ликвидировать недостатки, присущие известному шарниру забойного двигателя, и обеспечить достижение положительного технического результата:

- снижение контактных напряжений и предотвращение ускоренного истирания, преждевременного износа и досрочного разрушения деталей шарнирного устройства путем равномерного распределения силовой нагрузки на каждую шпонку, предотвращения возможности передачи пиковых нагрузок отдельными шпонками, повышения возможной площади взаимодействия деталей, передающих силовую нагрузку;

- обеспечение возможности повышения несущей способности шарнирного устройства путем более рационального использования и размещения контактных поверхностей в полумуфте, в вале и на шпонках;

- снижение коэффициента трения и сокращение потерь на трение за счет улучшения смазки, более надежной герметизации шарнирного устройства винтового забойного двигателя и уменьшения просачивания промывочной жидкости, содержащей мелкие абразивные частицы, в места силового взаимодействия деталей;

- сохранение на более длительный период в работоспособном состоянии шарнирного устройства винтового забойного двигателя.

Все это позволяет повысить надежность и долговечность шарнирного устройства винтового забойного двигателя, то есть позволяет решить поставленные в изобретении задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2004 |

|

RU2278940C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230172C1 |

| УСТРОЙСТВО ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2001 |

|

RU2206696C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2205933C1 |

| КЛАПАННОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2330151C1 |

| УЗЕЛ РЕГУЛИРОВАНИЯ СИЛОВОЙ НАГРУЗКИ НА РАБОЧИЕ ОРГАНЫ | 2009 |

|

RU2492306C2 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230171C1 |

| УСТРОЙСТВО ДЛЯ СЕКЦИОНИРОВАНИЯ СТАТОРОВ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405098C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206695C1 |

Изобретение относится к буровой технике, в частности к устройствам для кинематического соединения ротора винтового забойного двигателя с выходным валом шпинделя. Шарнирное устройство винтового забойного двигателя содержит полумуфту с осевым глухим отверстием и с радиальными сквозными отверстиями, вал со сферической концевой частью, установленный в осевое глухое отверстие полумуфты с возможностью кругового отклонения на острый угол α°, подпятник и запятник со сферическими опорными поверхностями для взаимодействия со сферической концевой частью вала, закладные шпонки и уплотнение, выполненное в виде гайки с юбкой, стопорное кольцо и манжеты. Шарнирное устройство также содержит скользящие втулки, установленные в радиальные сквозные отверстия полумуфты, закладные шпонки имеют Т-образную форму, они установлены в скользящие втулки и в выполненные в сферической концевой части вала, на его периферии, шпоночные канавки с плоскими боковыми стенками для взаимодействия с выполненными плоскими боковыми гранями Т-образных закладных шпонок. Реализация изобретения позволяет повысить нагрузочную способность, надежность и долговечность шарнирного устройства. 4 з.п. ф-лы, 3 ил.

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| ШАРНИРНОЕ СОЕДИНЕНИЕ12 | 0 |

|

SU395634A1 |

| Шарнирное соединение забойной героторной гидравлической машины | 1973 |

|

SU543730A1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081986C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ (ВАРИАНТЫ) | 2001 |

|

RU2186189C1 |

| US 4772246 А, 20.09.1988 | |||

| US 5000723 А, 19.03.1991 | |||

| US 5267905 А, 07.12.1993. | |||

Авторы

Даты

2006-06-27—Публикация

2004-10-26—Подача