Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к головке для выброса жидкости и способу изготовления головки для выброса жидкости.

Описание предшествующего уровня техники

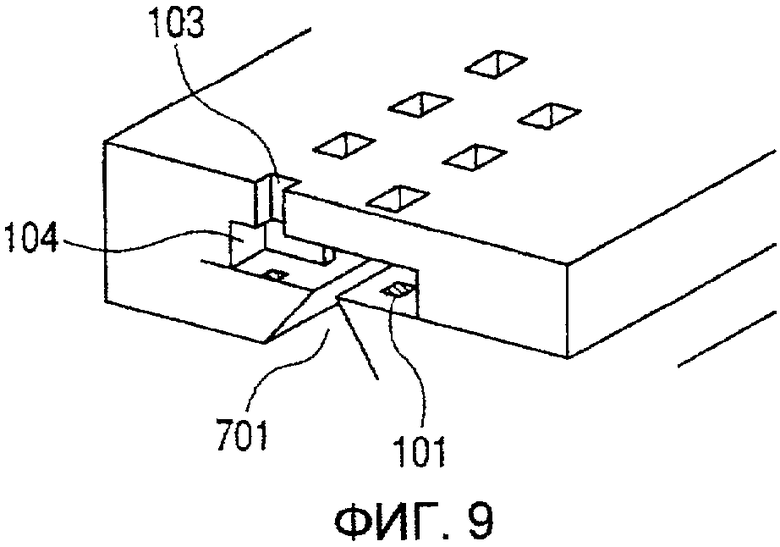

Фиг.9 схематически изображает вид обычной головки для выброса жидкости, которая применяется в системе струйной печати. Головка для выброса жидкости имеет узкие выпускные отверстия 103 для выброса жидкости на кремниевую подложку, каналы 104 потока для соединения выпускных отверстий 103 с элементами 101, генерирующими энергию для выброса жидкости, которые расположены в части каналов 104 потока. На кремниевой подложке выполнено отверстие 701 для подачи, которое соединено с каналами 104 потока. Изготовление головки для выброса жидкости производится, например, способом, раскрытым в US 6137510.

В выложенной японской патентной заявке № 2007-210242 описан способ выполнения каналов подачи, в которых на подложке формируют направляющие отверстия с помощью лазерных процессов и, затем, выполняют осевое анизотропное травление кристалла кремния таким образом, чтобы сформировать отверстия для подачи.

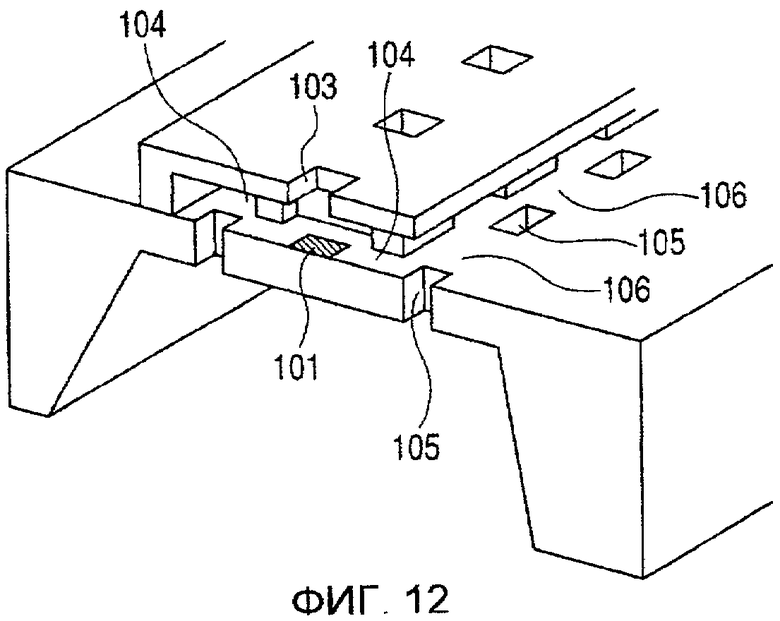

С другой стороны, если предположить, как изображено на фиг.12, что головка для выброса жидкости включает независимые отверстия 105 для подачи и каналы 104 потока, которые соединены с выпускными отверстиями 103 и расположены симметрично относительно элементов 101, генерирующих энергию, то могут быть рассмотрены следующие вопросы.

В данном случае, независимое отверстие для подачи представляет собой отверстие для подачи, которое независимо соединено с каналом 104 потока, соединяющимся с выпускным отверстием 103. Кроме того, вспомогательный канал потока представляет собой канал потока, в котором каналы 104 потока соединены в двух направлениях, симметричных выпускному отверстию 103. В дополнение, кремниевые элементы, выполненные в форме опоры (именуемые в дальнейшем кремниевые опоры) 106, которые расположены между независимыми отверстиями для подачи, могут быть использованы для подводки электрических проводов к элементу, генерирующему энергию для выброса жидкости.

Далее, в данном описании изобретения, кристаллическая ориентация будет представлена с помощью индекса Миллера. Поверхности, которые кристаллографически эквивалентны, например (100) и (010), обозначаются как {100}. А также ориентации, которые кристаллографически эквивалентны, например [100] и [010], обозначаются как <100>.

Для выполнения независимого отверстия 105 для подачи в головке для выброса жидкости, имеющей форму, изображенную на фиг.12, с помощью способа, описанного в выложенной японской патентной заявке № 2007-210242, сечение отверстия для подачи выполнено в форме ромба в вертикальном направлении на поверхности подложки. Даже если отверстие для подачи может быть выполнено небольшим, когда независимые отверстия для подачи выполнены с высокой плотностью, ширина кремниевой опоры между двумя ближайшими отверстиями для подачи становится более узкой так, что прочность головки может быть уменьшена. Кроме того, возможен случай, в котором трудно рационально направлять к подложке тепловую энергию, получаемую от элементов, генерирующих энергию для выброса жидкости, поэтому возникает потребность в усовершенствовании.

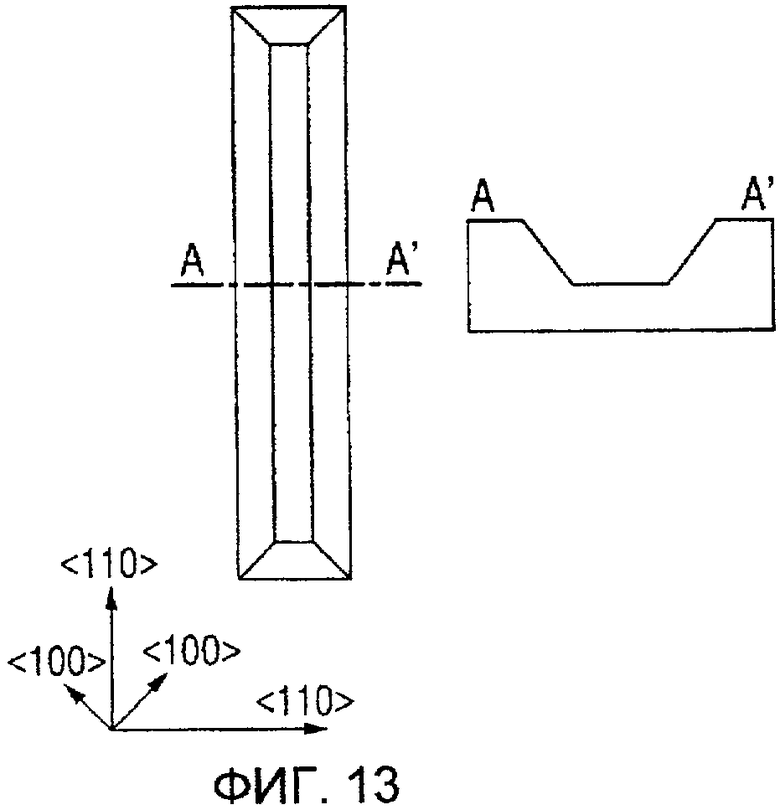

Раскрыт случай, в котором после того, как образованы направляющие отверстия, проводят осевое анизотропное травление кристалла кремния, и формируют стенки отверстий для подачи в плоскости {100}. Это по причине, что канавка просто формируется в направлении <110> посредством осевого анизотропного травления кристалла кремния с оптимальной точностью, для образования пространства, которое является типичной общей камерой для жидкости (см. фиг.13). По этой причине, выпускные отверстия головки для выброса жидкости, в соответствии с известным уровнем техники, обычно выровнены в направлении <110>

Однако, под воздействием ряда условий, известно, что скорость осевого анизотропного травления кристалла кремния плоскости {110} выше скорости травления плоскости {100} или скорости травления плоскости {111}, которая имеет другую типичную кристаллическую ориентацию. В связи с этим, когда независимые отверстия для подачи, соответствующие выпускным отверстиям, выровненным в направлении <110>, в соответствии с известным уровнем техники, выполнены в направлении <110>, возникает проблема в том, что ширина кремниевой опоры между двумя ближайшими отверстиями для подачи может быть выполнена уже заданной ширины из-за высокой скорости травления в направлении <110>.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение было создано для решения вышеуказанных проблем, и целью является создание головки для выброса жидкости, в которой кремниевые участки между соседними отверстиями для подачи, среди отверстий для подачи, образованных на кремниевой подложке, выполнены с соответствующей шириной. Кроме того, другой целью изобретения является создание способа изготовления головки для выброса жидкости, с помощью которого можно получить головку для выброса жидкости с высокой точностью.

Примером изобретения является способ изготовления подложки для головки для выброса жидкости, которая включает в себя кремниевую подложку, снабженную элементом, который генерирует энергию, необходимую для выброса жидкости на первой поверхности и отверстие для выброса жидкости, которое выполнено с возможностью прохождения через кремниевую подложку от первой поверхности к задней поверхности для выброса жидкости к данному элементу. Способ включает в себя: выполнение множества вогнутых участков на задней поверхности кремниевой подложки, в которой плоскость ориентирована в направлении {100}, для выравнивания в ряды вдоль направления <100> кремниевой подложки, причем вогнутые участки обращены к первой поверхности; и формирование множества отверстий для выброса жидкости, посредством выполнения осевого кристаллического анизотропного травления на кремниевой подложке через вогнутые участки с использованием травильного раствора, скорость травления которого в плоскости {100} кремниевой подложки медленнее, чем скорость травления в плоскости {110} кремниевой подложки.

В соответствии с настоящим изобретением, можно выполнить головку для выброса жидкости таким образом, что кремниевые участки между соседними отверстиями для подачи среди отверстий для подачи, образованных в кремниевой подложке, выполняются с должной шириной.

Другие особенности настоящего изобретения будут представлены в последующем описании иллюстративных вариантов осуществления со ссылкой на приложенные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

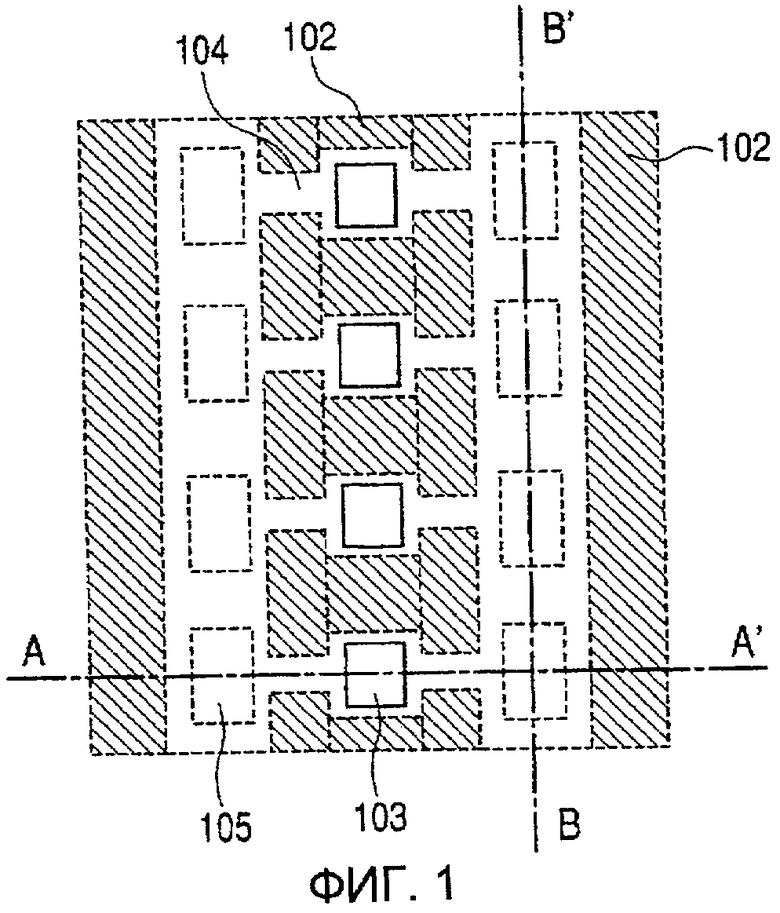

Фиг.1 изображает вид, схематически иллюстрирующий головку для выброса жидкости, которая изготовлена в соответствии с настоящим изобретением.

Фиг.2 изображает перспективный вид в разрезе головки для выброса жидкости, выполненный по линии сечения A-A' на Фиг. 1.

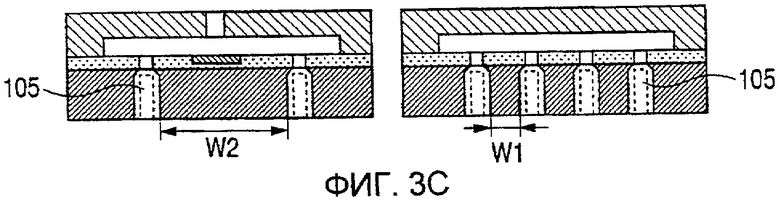

Фиг. 3А, 3B и 3C изображают виды в разрезе, схематически иллюстрирующие вариант осуществления настоящего изобретения, для описания последовательности процессов.

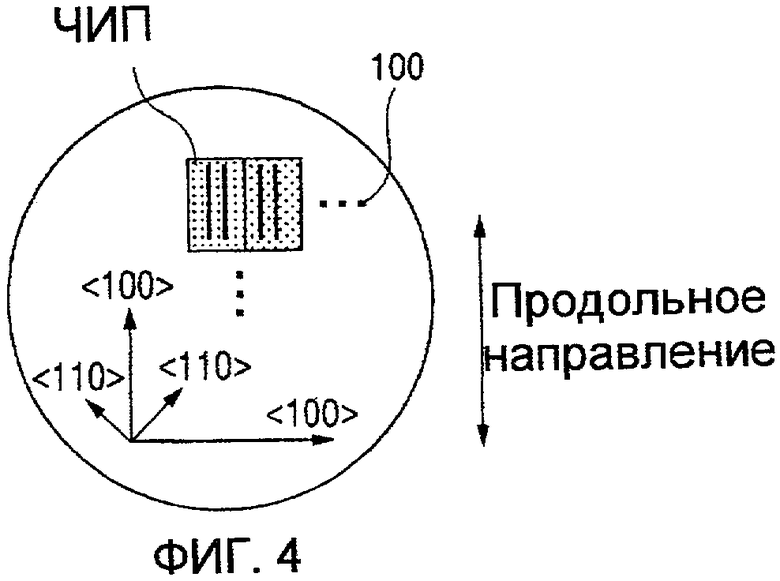

Фиг.4 изображает вид, схематически иллюстрирующий вариант осуществления настоящего изобретения.

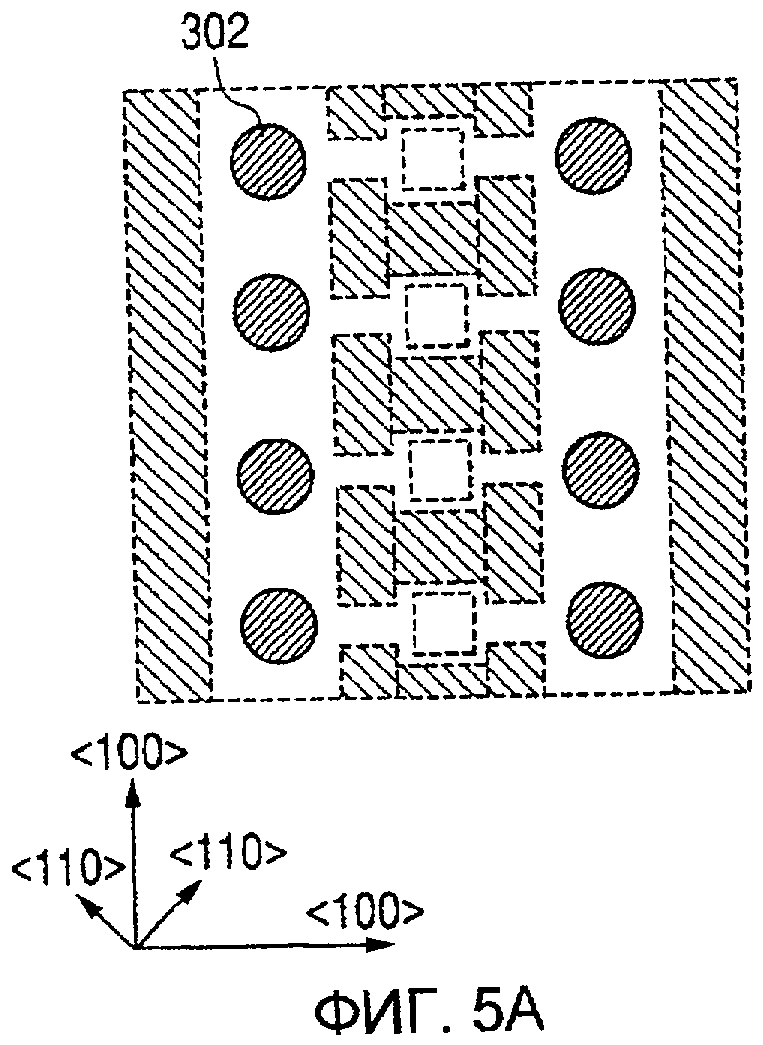

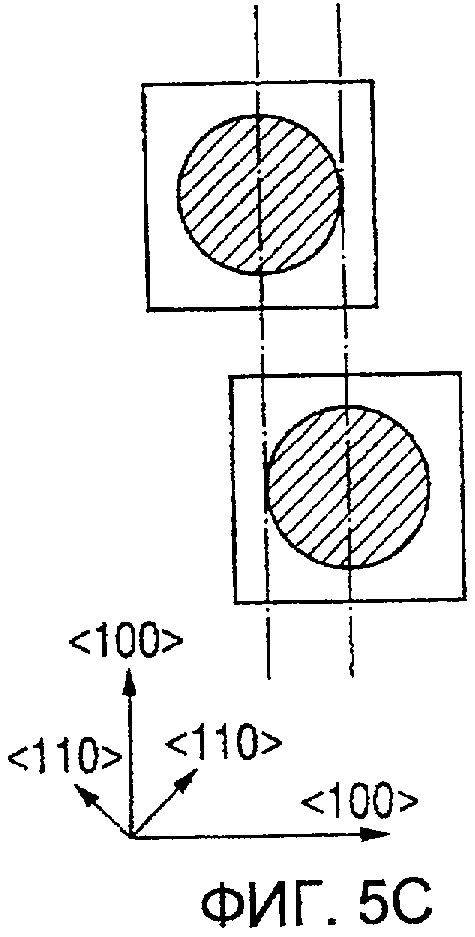

Фиг. 5A, 5B и 5C изображают виды, иллюстрирующие формирование независимых отверстий для подачи посредством осевого анизотропного травления кристалла кремния настоящего изобретения.

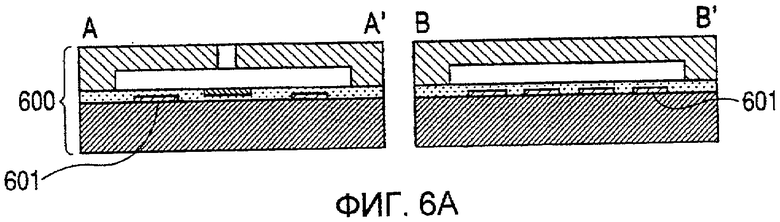

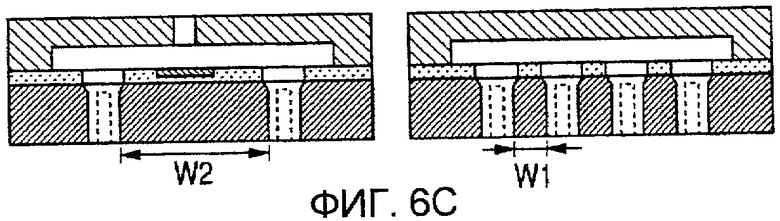

Фиг. 6A, 6B и 6С изображают виды в разрезе, схематически иллюстрирующие вариант осуществления настоящего изобретения, для описания последовательности процессов.

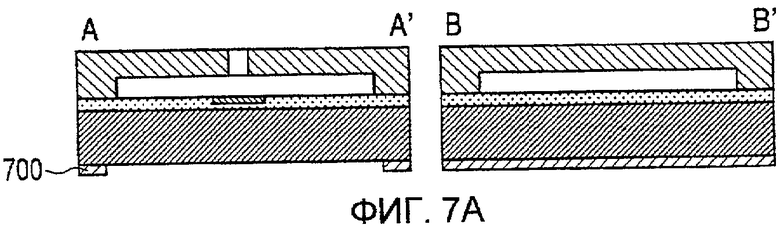

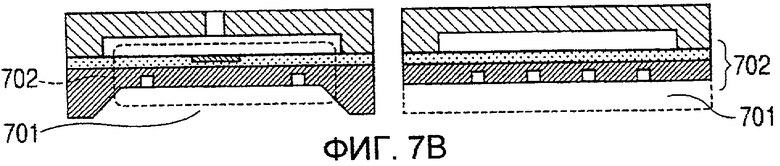

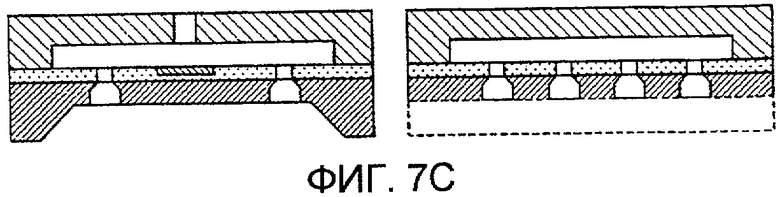

Фиг. 7A, 7В и 7С изображают виды в разрезе, схематически иллюстрирующие вариант осуществления настоящего изобретения, для описания последовательности процессов.

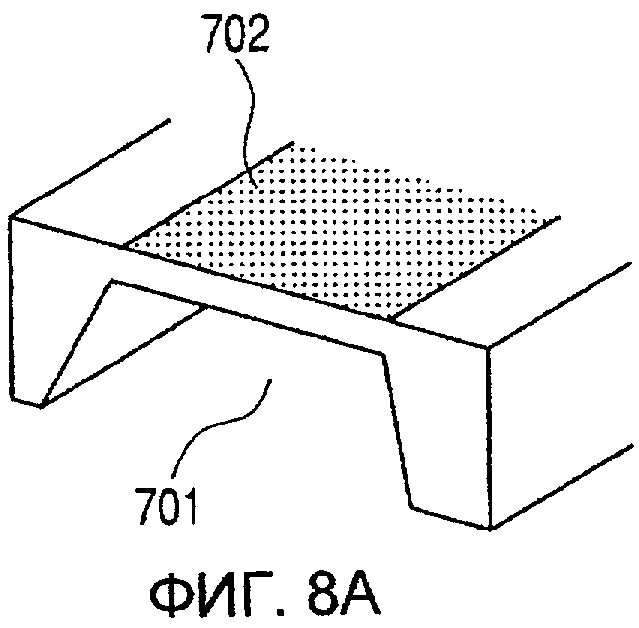

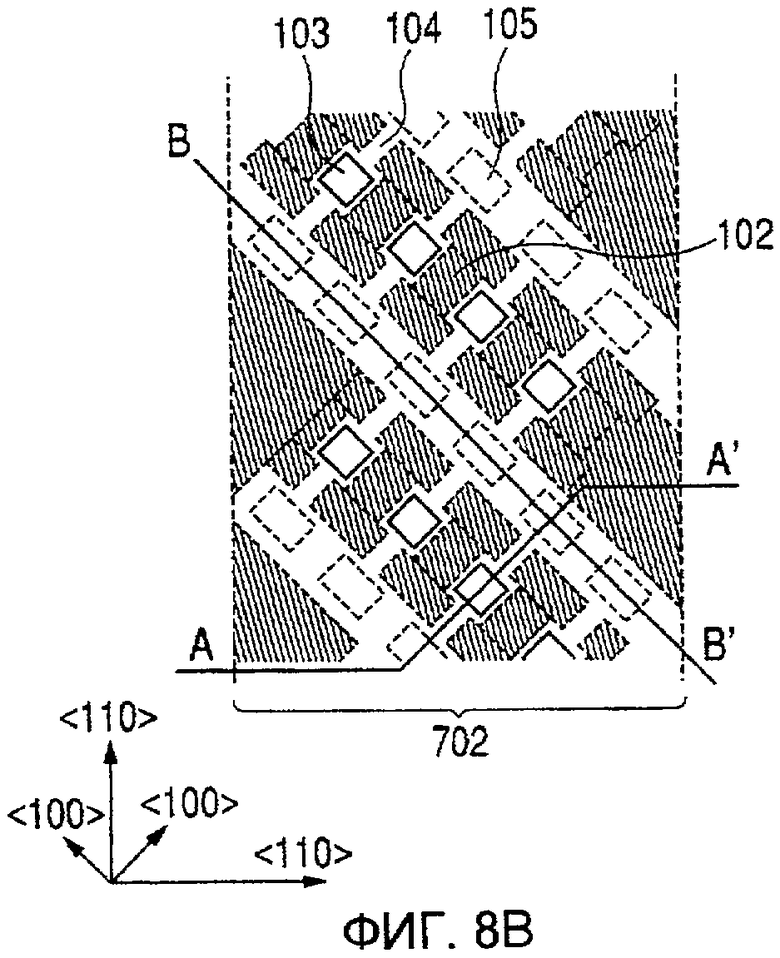

Фиг. 8A и 8В изображают виды, схематически иллюстрирующие головку для выброса жидкости, которая изготовлена в соответствии с настоящим изобретением.

Фиг. 9 изображает вид, схематически иллюстрирующий головку для выброса жидкости известного уровня техники.

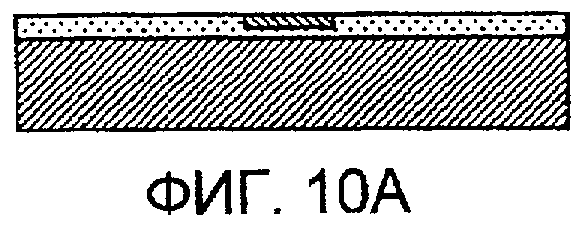

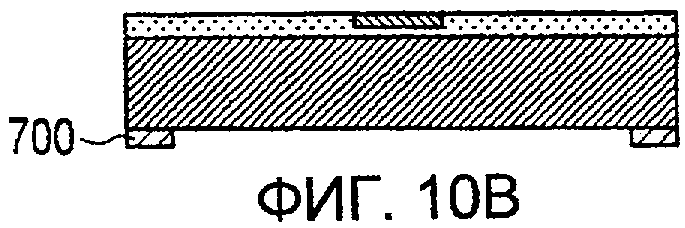

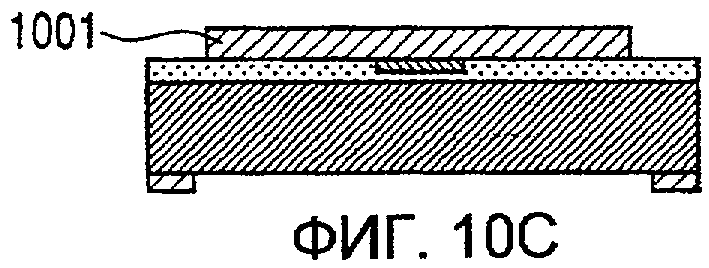

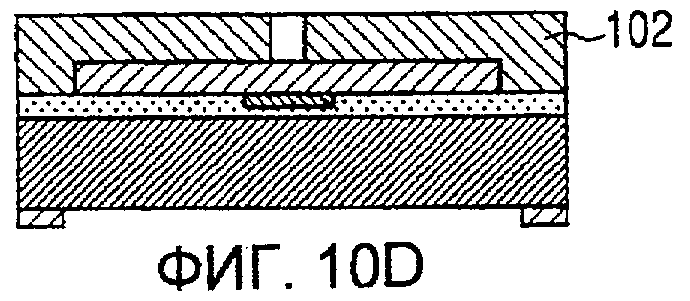

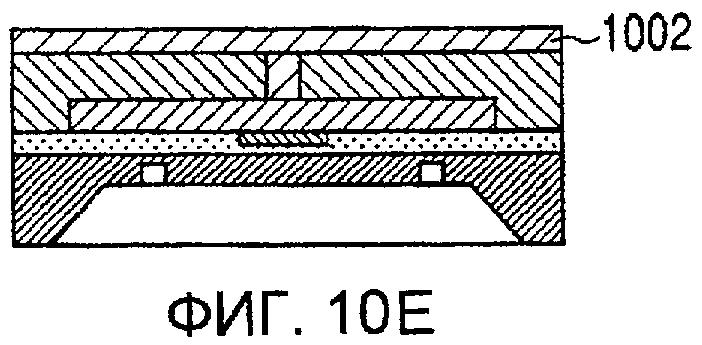

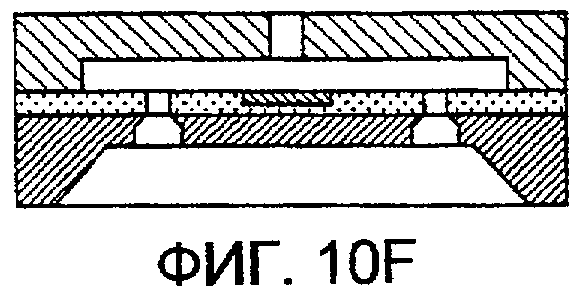

Фиг. 10A, 10B, 10C, 10D, 10E и 10F изображают виды в разрезе, схематически иллюстрирующие вариант осуществления настоящего изобретения, для описания последовательности процессов.

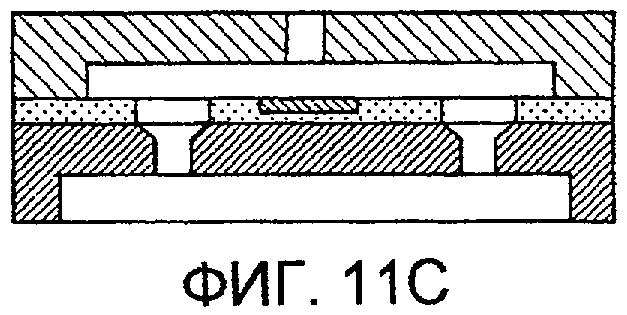

Фиг.11А., 11В и 11С изображают виды в разрезе, схематически иллюстрирующие вариант осуществления настоящего изобретения, для описания последовательности процессов.

Фиг. 12 изображает вид, схематически иллюстрирующий головку для выброса жидкости известного уровня техники.

Фиг.13 изображает вид, схематически иллюстрирующий общую камеру для жидкости, которая обычно сформирована в головке для выброса жидкости.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

(Вариант осуществления 1)

Фиг. 1 изображает вид, схематически иллюстрирующий головку для выброса жидкости, созданную в соответствии с настоящим изобретением, выполненный со стороны поверхности выброса. Фиг.2 изображает перспективный вид в разрезе головки для выброса жидкости, выполненный по линии сечения A-A' на Фиг. 1. На кремниевой подложке 100, имеющей на поверхности плоскость {100}, выполнены элементы 101, генерирующие энергию для выброса жидкости. Далее, выпускные отверстия 103 для выброса жидкости и каналы 104 потока для удерживания жидкости выполнены с использованием материала 102 форсунок. Кроме того, в кремниевой подложке 100 создано множество отверстий 105 для подачи, соединенных с каналами 104 потока.

Форма настоящего изобретения будет описана со ссылками на фиг.3А-3С, 4 и 5А-5С. Фиг.3А-3С изображают виды, схематически иллюстрирующие виды в разрезе (фигуры слева), по линии сечения A-A' и виды в разрезе (фигуры справа) головки для выброса жидкости по линии сечения B-B' на фиг. 1, которые выполнены для описания последовательности процессов.

Сначала подготавливается подложка 300 (см. фиг.3А). В подложке 300, элементы 101, генерирующие энергию для выброса жидкости выполняются на кремниевой подложке 100, имеющей плоскость {100}, и выполняются выпускные отверстия 103 и каналы 104 потока. Так же подложка 300 снабжается пассивирующей пленкой 301. Пассивирующая пленка 301 - это пленка, которая получена в результате изготовления полупроводникового триода для приведения в действие элементов 101, генерирующих энергию для выброса жидкости. Кроме того, в качестве компонента, пассивирующую пленку 301 выполняют из силикон-оксидной пленки, силикон-нитридной пленки или системы их ламинарного строения. Пассивирующая пленка 301 может быть образована по всей поверхности кремниевой подложки 100 или может быть образована в структуре, в которой некоторые участки частично удалены.

Кроме того, выпускные отверстия 103 и каналы 104 потока в подложке 300 могут быть изготовлены по способу известного уровня техники. При этом чипы выровнены таким образом, что продольное направление ряда выпускных отверстий является направлением <100> на кремниевой подложке 100 плоскости {100} как показано на фиг.4

Далее, формируют направляющие отверстия 302 при помощи лазерного луча таким образом, что удаляют кремниевую подложку 100 с задней поверхности кремниевой подложки (поверхность, противоположная той поверхности, на которой образованы каналы 104 потока (см. фиг. 3В), первый процесс удаления кремния). В то же время, направляющие отверстия 302 формируют в виде вогнутых участков, так что два ближайших направляющих отверстия 302 выровнены в направлении <100> кристаллической оси на кремниевой подложке 100.

При этом необходимо контролировать глубину лазерного воздействия для того, чтобы не достигать пассивирующей пленки 301. Это потому, что когда лазерное воздействие достигает пассивирующую пленку 301, то в некоторых случаях пассивирующая пленка 301 и материал 102 форсунок, сформированный на ней, могут быть повреждены. Кроме того, значение глубины обработки определяют на предмет отклонения глубины, образованной в процессе лазерного воздействия. Приемлемый промежуток между конечной точкой направляющего отверстия 302, как вогнутого участка, и пассивирующей пленкой 301 соответствует 5 мкм или более с точки зрения предотвращения повреждения материала 102 форсунок в процессе лазерного воздействия.

Длина волны лазерного луча, использованного в процессе лазерного воздействия, время пульсации и форма пятна лазерного излучения особым образом не ограничены при условии возможности эффективного удаления кремниевой подложки. В этом случае, форма пятна лазерного излучения обычно круглая, что считается предпочтительным в отношении стоимости. Когда использована круглая форма в качестве формы пятна лазерного излучения, размер диаметра образованного направляющего отверстия 302 считается приемлемой в пределах от 15 мкм до 35 мкм. Кроме того, ширина кремниевой опоры между двумя ближайшими направляющими отверстиями 302 считается приемлемой в пределах от 50 мкм до 70 мкм. Причина этого заключается в том, что отверстия для подачи могут быть выполнены с высокой плотностью вторым процессом удаления кремния, который будет описан позднее, и с помощью которого головка для выброса жидкости может быть выполнена с более высокой прочностью.

Далее, с помощью травильного реагента (травильного раствора), на основе тетра-метил гидроксил аммония, выполняют осевое анизотропное травление кристалла кремния, так, что часть пространства канала для выброса достигает пассивирующей пленки 301 (второй процесс удаления кремния).

В этот раз травление проводят при условии, что скорость травления на плоскости {100} меньше скорости травления на плоскости {110}. Данное требование к скорости травления может быть выполнено при надлежащем регулировании различных параметров, таких, как концентрация или температура тетра-метил гидроксил аммония. Например, когда концентрация тетра-метил гидроксил аммония колеблется в пределах от 17,5% до 25% и температура травления колеблется в пределах от 70°C до 90°C, соответственно требование к скорости травления может быть выполнено.

Кроме того, применение тетра-метил гидроксил аммония в качестве травильного реагента для осевого анизотропного травления кристалла кремния не ограничено использованием только данного раствора. В дополнение к травильному реагенту на основе щелочного раствора такому, как тетра-метил гидроксил аммония или гидроксил калия (едкое кали), возможно применение травильного реагента, при использовании которого скорость травления кристаллической плоскости соответствует требованию: скорость травления плоскости {100} меньше, чем скорость травления плоскости {110}.

Далее, с задней поверхности удаляют пассивирующую пленку 301 с помощью химического травления или влажного травления, чтобы сформировать независимые отверстия 105 для подачи, которые соединены с каналами 104 потока (см. фиг. 3С). Отверстия для подачи жидкости расположены так, что поверхность стенки второго отверстия для подачи жидкости, которая является плоскостью {100}, предусмотрена на задней поверхности стенки первого отверстия для подачи жидкости, которая является плоскостью {100}.

Далее, в деталях будет описан способ выполнения канала для выброса с помощью осевого анизотропного травления кристалла кремния со ссылками на Фиг.5А-5С. Фиг. 5А-5С изображают виды, схематически иллюстрирующие головку для выброса жидкости, если смотреть со стороны задней поверхности подложки. Выпускные отверстия и каналы потока, образованные на поверхности подложки, изображены пунктирной линией.

Как изображено на Фиг.5А, процесс лазерного воздействия осуществляется в местах кремниевой подложки, с которыми каналы потока, сформированные на поверхности, могут быть соединены от задней поверхности, таким образом, что формируются направляющие отверстия 302. В данном случае, два ближайших направляющих отверстия формируют так, чтобы они были выровнены в направлении <100> относительно кремниевой кристаллической оси.

Затем, выполняется осевое анизотропное травление кристалла кремния при соблюдении условий, когда скорость травления плоскости {100} меньше скорости травления плоскости {110}. Как изображено на Фиг. 5В, плоскость {100} с низкой скоростью травления, выполнена как боковая поверхность независимого отверстия 105 для подачи

Кроме того, формирование направляющих отверстий 302, выровненных в вышеупомянутом направлении <100>, не означает, что все центры обработки выровнены в направлении <100>. После выполнения осевого анизотропного травления кристалла кремния, расстояние между независимыми отверстиями 105 для подачи может быть смещено в направлении <100>. Например, как изображено на Фиг.5С положение центров двух направляющих отверстий 302 может отклоняться от оси <100>.

При этом ширина кремниевой опоры между отверстиями для подачи может быть выражена W1 или W2, как изображено на Фиг.3С. Затем ширину W1 или W2 кремниевой опоры определяют с помощью интервала плоскости {100}, который образован посредством осевого кристаллического анизотропного травления.

Поскольку отверстия 103 для подачи обязательно выполняют с высокой плотностью, шаг ряда отверстий 103 для подачи обычно является меньшим в продольном направлении, поэтому W1 меньше, чем W2.

На поверхности кремниевой опоры с шириной W1 могут быть выполнены линии для электрического соединения элементов 101, генерирующих энергию для выброса жидкости, с полупроводниковыми элементами для приведения в действие элементов 101, генерирующих энергию для выброса жидкости в некоторых случаях. Кроме того, кремниевая опора играет центральную роль в передаче тепла, произведенного от элементов 101, генерирующих энергию для выброса жидкости, к подложке.

С позиций структурной прочности, электрической надежности и тепловой стабильности, для более высокой значимости, подходящим является как можно более устойчивое выполнение W1. По данному варианту осуществления, коль скоро ширина кремниевой опоры между каналами для подачи определена плоскостью {100} с низкой скоростью травления, то возможен эффект легкого получения большой ширины кремниевой опоры. В данном варианте осуществления, например, W1 находится в пределах от 35 мкм до 50 мкм, что считается достаточным, поскольку отверстия 103 для подачи могут быть выполнены с высокой плотностью и прочность и устойчивость головки для выброса жидкости являются высокими.

Кроме того, так как поверхность, обработанная в глубину, и поверхность, обработанная в горизонтальном направлении, являются плоскостью {100}, то эти обработанные поверхности мало зависят от изменения скорости травления, вызываемого концентрацией травильного реагента, температурой и примесями. Следовательно, может быть получен такой эффект, при котором легко обеспечить стабильность в формировании структуры отверстий для подачи.

Соответственно, качество печати может быть достигнуто с помощью головки для выброса жидкости, которая может быть изготовлена с оптимальными параметрами.

(Вариант осуществления 2)

Вариант осуществления 2 будет описан со ссылками на фиг. 6А-6С. Фиг.6А-6С схематически изображают виды в разрезе (вид слева) по линии A-A'и виды в разрезе (вид справа) по линии B-B' на фиг.1 в соответствии с последовательностью выполнения процессов.

Сначала, подготавливается подложка 600, снабженная временным слоем (см. Фиг. 6А). В подложке 600, временной слой 601 образован в результате изотропного травления, во время проведения осевого анизотропного травления кристалла кремния. Кроме того, временной слой 601 выполнен в соответствии с рисунком с заданным размером. В качестве временного слоя 601 может быть использована как металлическая пленка, такая как, например, алюминиевая, так и поликристаллическая кремниевая пленка или пленка пористого диоксида кремния.

Далее, формируют направляющие отверстия 602 от задней поверхности подложки (см. фиг. 6В). В качестве способа формирования направляющих отверстий 602, используют процесс лазерного воздействия или сухого травления. В данном варианте осуществления будет описан пример способа проведения сухого травления.

Когда скорость травления временного слоя 601 или скорость травления пассивирующей пленки значительно меньше, чем скорость травления кремниевой подложки, могут быть образованы направляющие отверстия 602 для достижения временного слоя 601 или пассивирующей пленки. Когда используют электропроводный временной слой, можно ожидать эффективное уменьшение дефекта формы, вызванного заряженной подложкой, когда кремниевую подложку подвергают травильному процессу.

При этом направляющие отверстия 602 выполняют при помощи способа оптической литографии, так, чтобы два ближайших направляющих отверстия были выровнены в направлении <100> кремниевой кристаллической оси. Форма сечения направляющего отверстия 602, если смотреть в параллельном направлении к поверхности подложки, не ограничена только круглой формой или прямоугольной формой, при условии, что область сечения попадает в рамки временного слоя 601, который выполняют в соответствии с рисунком на той стороне подложки, где сформированы каналы потока.

Затем, аналогично варианту осуществления 1, описанному выше, проводят осевое анизотропное травление кристалла кремния. При этом в то же самое время удаляют и временной слой 601. Затем удаляют пассивирующую пленку с задней поверхности с помощью химического травления или сухого травления для того, чтобы сформировать независимые отверстия для подачи, которые соединены с каналами потока (см. фиг. 6С).

Так же, в области, где образован временной слой 601, формируют пространство в качестве части отверстий для подачи. В результате, концы отверстий для выброса на боковой поверхности подложки образуются в форме рисунка временного слоя 601. Поэтому с помощью временного слоя 601, на боковой поверхности подложки возможно рационально с высокой точностью сформировать места расположения проемов отверстий для подачи.

Далее, форма сечения независимого отверстия для выброса в вертикальном направлении относительно поверхности подложки различается в соответствии с набором параметров, таких как условия осевого анизотропного травления кристалла, рисунок временного слоя 601 и скорость травления временного слоя 601, но настоящее изобретение не ограничивается только этими формами.

(Вариант осуществления 3)

Вариант осуществления 3 будет описан со ссылками на фиг. 7А-7С и фиг. 8А-8В. Фиг. 7А-7С схематически изображают виды в разрезе (вид слева) по линии A-A' и виды в разрезе (вид справа) по линии B-B' на фиг. 8В.

Подобно варианту осуществления 1, изложенному выше, подготавливают подложку. В данном случае, подложку можно выполнить с временным слоем или без него.

Кислотоупорный слой 700 выполняют в соответствии с рисунком на задней поверхности подложки так, чтобы он соответствовал положению пространства 701, которое становится общей камерой для жидкости (фиг. 7А). Затем кремниевую подложку удаляют с помощью травления таким образом, что образуется пространство 701, которое становится общей камерой для жидкости.

В качестве способа травления для формирования пространства 701, которое становится общей камерой для жидкости, может использоваться осевое анизотропное травление кристалла кремния или сухое травление. Кислотоупорный слой 700 может быть сформирован с помощью тщательного подбора материала, соответствующего выбранному способу травления.

В случае проведения сухого травления, пространство 701 в качестве общей камеры для жидкости может иметь строгую перпендикулярность и в чипе может быть реализовано пропорциональное сокращение размеров. Кроме того, такая схема расположения может быть выполнена независимо от кристаллической оси кремния. Таким образом, увеличивается гибкость в конструкции. Имеется преимущество в том, что гибкость в конструкции увеличивается. В этом случае, подобно варианту осуществления 1, кремниевая подложка может быть подготовлена по схеме расположения, изображенной на фиг. 4.

Кроме того, когда проводят осевое анизотропное травление кристалла кремния, возможно достичь простое и высокопродуктивное изготовление. Однако продольное направление ряда выпускных отверстий ограничено в направлении <110> из-за угла плоскости {111}, которую подвергают осевому анизотропному травлению кристалла кремния. Поэтому, например, как изображено на фиг.8А-8В, выпускные отверстия, каналы потока и независимые отверстия для выброса могут быть выровнены по наклонной в области 702, которую тонко формируют на подложке.

После формирования пространства 701 в качестве общей камеры для жидкости, выполняют независимые отверстия для выброса в области 702, которую тонко формируют в подложке (см. фиг. 7В и 7С) подобно варианту осуществления 1 и варианту осуществления 2. Поэтому, пространство 701 формируют в качестве общей камеры для жидкости, в которой соединены как минимум два или более независимых отверстий для подачи. Поскольку независимые отверстия для выброса имеют малую глубину, коэффициент сжатия обработанной формы является низким, при обработке направляющих отверстий, и возрастает точность обработанной формы или эффективно возрастают эксплуатационные показатели.

Далее, будут описаны примеры, соответствующие настоящему изобретению, но изобретение не ограничивается ими.

Пример 1

Фиг. 10А-10F изображают способ изготовления головки для выброса жидкости данного примера.

Сначала, подготовили кремниевую подложку, которая включала плоскость (100) и была снабжена нагревателем для выброса жидкости и полупроводниковым элементом для управления и контроля за нагревателем (см. фиг. 10А).

Полиэфирамид 700, содержащий N-метил - пирролидон в качестве растворителя, сформировали в качестве пленки на задней поверхности пластины с помощью покрытия, полученного методом центрифугирования, и на задней поверхности пластины дополнительно нанесли позитивный резист. После того как позитивный резист нанесли в соответствии с рисунком на задней поверхности пластины с использованием технологии оптической литографии, провели химическое сухое травление, чтобы удалить участок слоя полиэфирамида и затем удалили позитивный резист (см. фиг. 10В).

На поверхность пластины нанесли резист, содержащий поли-метил изопропенил кетон и служащий в качестве формовочного материала 1001 для выполнения канала потока чернил, и затем произвели экспонирование и отладку с последующим формированием рисунка (фиг. 10С).

Далее, для выполнения диафрагмы, нанесли светочувствительную эпоксидную смолу 102 и затем, экспонирования и отладки в соответствии с рисунком, смоделировали выпускное отверстие (см. фиг. 10D).

После этого для защиты выполненной диафрагмы, на поверхность пластины и периферийный участок нанесли защитную пленку 1002, изготовленную из каучукоподобного полимера.

Затем с помощью полиэфирамида, который нанесли по рисунку на заднюю поверхность в качестве резиста, и с помощью тетра-метил гидроксил аммония весовой массой 22 мас.% в качестве травильного реагента, провели осевое кристаллическое анизотропное травление так, что остаточная толщина пленки подложки была 125 мкм, таким образом сформировали пространство, которое стало общей камерой для жидкости.

Далее, с помощью лазерной обрабатывающей аппаратуры (наименование изделия «Модель 5350»), изготовленной компанией ESI Inc., выполнили два ближайших направляющих отверстия так, что направляющие отверстия были выстроены в направлении <100> кристаллической оси кремния. Длина волны лазерного луча была 355 нм, время импульса было 70±5 нс, и форма пятна лазерного облучения была круглая. Глубина образованного направляющего отверстия была 120 мкм, и расстояние между концом вершины направляющего отверстия и пассивирующей пленкой было 5 мкм. Кроме того, ширина кремниевой опоры между двумя ближайшими направляющими отверстиями была 59 мкм (см. фиг. 10Е).

После этого, применяя тетра-метил гидроксил аммония весовой массой 10 мас.% и при 80°C в качестве травильного реагента, было проведено осевое анизотропное травление кристалла в направляющем отверстии, чтобы сформировать отверстие для подачи, где плоскость {100} стала поверхностью стенки. Отверстие для выброса было выполнено так, чтобы достичь пассивирующую пленку. Кроме того, типичная скорость травления плоскостной ориентации в этот раз составляла {100}=0,87 мкм/мин {110}=1,28 мкм/мин.

Затем полиэфирамид на задней поверхности пластины был удален химическим сухим травлением. Далее, химическим сухим травлением удалили пассивирующий слой. Затем, удалили защитную пленку 1002, нанесенную на поверхность пластины, и периферийный участок пластины с помощью ксилола. Наконец, резист, являющийся формовочным материалом 1001 канала потока чернил, удалили с помощью метил лактата (см. фиг.10F).

Как описано выше, была изготовлена головка для выброса жидкости, снабженная независимым отверстием для подачи и вспомогательным каналом потока.

Ширина кремниевой опоры между двумя ближайшими отверстиями для подачи полученной головки для выброса жидкости была 39 мкм, и при этом была продемонстрирована достаточная прочность. Кроме того, ширина соответствующих кремниевых опор была по существу одинаковой, и едва ли возможно было обнаружить какие-либо отклонения.

Пример 2

Фиг. 11А-11С изображают способ изготовления головки для выброса жидкости данного примера.

Сначала подготовили кремниевую подложку, которая включала плоскость {100}, и обеспечили нагревателем для выброса жидкости, полупроводниковым элементом для приведения в действие и контроля за нагревателем, Al пленкой, которая является временным слоем осевого анизотропного травления кристалла кремния.

Чипы головки для выброса жидкости были расположены относительно кристаллической ориентации кремниевой пластины, как изображено на фиг. 4.

Кроме того, выпускные отверстия выполнили с использованием того же процесса, что и в примере 1 (см.фиг. 11А). После этого, для защиты выполненной диафрагмы, на поверхность пластины и периферийный участок нанесли защитную пленку, сделанную из каучукоподобного полимера.

Затем, сухим травлением по способу Bosch сформировали пространство в качестве общей камеры для жидкости, так, что подложка имела толщину пленки 125 мкм.

Далее, на нижний участок пространства, сформированного в качестве общей камеры для жидкости, нанесли позитивный резист способом распыления.

Позитивный резист был нанесен в соответствии с рисунком с помощью способа оптической литографии так, что два ближайшие направляющие отверстия были выровнены в направлении <100> кристаллической оси кремния, и затем подвергли сухому травлению по способу Bosch, так, чтобы сформировать направляющие отверстия. При сухом травлении, в качестве временного слоя использовали Al в качестве ограничителя травления. Направляющее отверстие выполнили круглым по форме, и область его находилась в рамках временного слоя. Кроме того, ширина кремниевой опоры между двумя ближайшими направляющими отверстиями составляла 59 мкм (см. фиг. 11В).

Затем, с помощью гидроксила калия весовой массой 38 мас.% и при травильной влажности 70°C в качестве травильного реагента, провели осевое кристаллическое анизотропное травление на направляющем отверстии, и временной слой был удален так, чтобы сформировать отверстие для подачи, боковая поверхность которого находится в плоскости {100}.

Далее, скорость травления в плоскости {100} на этот раз была 0,64 мкм/мин и скорость травления в плоскости {110} была 1,30 мкм/мин.

Впоследствии, полиамид на задней поверхности пластины был удален химическим сухим травлением. Затем химическим сухим травлением удалили пассивирующий слой. После этого, защитная пленка, нанесенная на поверхность пластины и периферийный участок пластины, была удалена с помощью ксилола. Наконец, резист в качестве формовочного материала 1001 для канала потока чернил был удален с помощью метил лактата (см. фиг. 11С).

Как описано выше, была изготовлена головка для выброса жидкости.

Толщина кремниевой опоры между двумя ближайшими отверстиями для подачи изготовленной головки для выброса жидкости была 39 мкм, и была продемонстрирована достаточная прочность. Кроме того, ширина соответствующих кремниевых опор была по существу равной друг другу, и с трудом могли быть обнаружены какие-либо отклонения.

Несмотря на то, что настоящее изобретение описано со ссылками на примерные варианты осуществления, следует понимать, что данное изобретение не ограничивается раскрытыми примерными вариантами осуществления. Объем нижеследующей формулы настоящего изобретения должен иметь самое широкое толкование, так, чтобы охватывать все такие модификации и эквивалентные конструкции и функции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ГОЛОВКИ ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2008 |

|

RU2373067C1 |

| ЖИДКАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ ПОДЛОЖКИ И СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ ДЛЯ ГОЛОВКИ ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2011 |

|

RU2468467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ВЫБРАСЫВАЮЩЕЙ ЖИДКОСТЬ ГОЛОВКИ | 2010 |

|

RU2417152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ГОЛОВКИ ДЛЯ ВЫБРАСЫВАНИЯ ЖИДКОСТИ И СПОСОБ ОБРАБОТКИ ПОДЛОЖКИ | 2009 |

|

RU2466027C2 |

| ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2507073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ДЛЯ ВЫПУСКА ЖИДКОСТИ | 2010 |

|

RU2422289C1 |

| СПОСОБ И УСТАНОВКА ТРАВЛЕНИЯ | 2005 |

|

RU2332749C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ ГОЛОВКИ ДЛЯ ВЫБРОСА ЖИДКОСТИ, ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2011 |

|

RU2536394C1 |

| ЭЛЕМЕНТНАЯ ПОДЛОЖКА И ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2016 |

|

RU2645565C2 |

| ГОЛОВКА ВЫБРОСА ЖИДКОСТИ, УСТРОЙСТВО ВЫБРОСА ЖИДКОСТИ И МОДУЛЬ ВЫБРОСА ЖИДКОСТИ | 2019 |

|

RU2726311C1 |

Изобретение относится к способу изготовления кремниевой подложки головки для выброса жидкости, которая снабжена элементом генерации энергии для выброса жидкости и отверстием, проходящим через кремниевую подложку, для подачи жидкости к элементу генерации. Способ изготовления подложки включает в себя: формирование множества вогнутых участков на задней поверхности кремниевой подложки с ориентацией {100} плоскости, причем вогнутые участки ориентированы в сторону первой поверхности и выровнены в рядах в направлении <100> первой поверхности; и формирование множества отверстий для выброса жидкости посредством проведения осевого кристаллического анизотропного травления на кремниевой подложке через вогнутые участки с помощью травильной жидкости, скорость травления которой на плоскости {100} кремниевой подложки меньше скорости травления на плоскости {110} кремниевой подложки. Технический результат - повышение точности изготовления кремниевых участков между отверстиями по ширине. 2 н. и 4 з.п. ф-лы, 13 ил.

1. Способ изготовления подложки для головки для выброса жидкости, которая включает в себя кремниевую подложку, которая снабжена элементом, генерирующим энергию, используемую для подачи жидкости, на первой поверхности, и отверстие для подачи жидкости, которое выполнено так, чтобы проходить через кремниевую подложку от первой поверхности к задней поверхности для того, чтобы подавать жидкость к элементу, причем способ включает:

формирование множества вогнутых участков на задней поверхности кремниевой подложки с ориентацией {100} плоскости, так, что они являются выровненными в рядах в направлении <100> кремниевой подложки, при этом вогнутые участки ориентированы в сторону первой поверхности; и

формирование множества отверстий для подачи жидкости посредством проведения осевого кристаллического анизотропного травления на кремниевой подложке через вогнутые участки с помощью травильной жидкости, у которой скорость травления на плоскости {100} кремниевой подложки меньше скорости травления на плоскости {110} кремниевой подложки.

2. Способ по п.1, в котором травильная жидкость содержит тетра-метил гидроксил аммония.

3. Способ по п.1, в котором травильная жидкость содержит гидроксил калия.

4. Способ по п.1, в котором кремниевую подложку подвергают процессу лазерного воздействия с тем, чтобы сформировать вогнутые участки.

5. Способ по п.1, в котором кремниевую подложку снабжают временным слоем на первой поверхности, при этом временной слой подвергают изотропному травлению с помощью травильной жидкости.

6. Головка для выброса жидкости, содержащая:

кремниевую подложку с ориентацией {100} плоскости, и с первой поверхностью, снабженной элементом, который генерирует энергию, используемую для выброса жидкости из выпускного отверстия; и

множество отверстий для подачи жидкости, которые выполнены так, чтобы проходить через кремниевую подложку от первой поверхности к задней поверхности, так, чтобы соединяться с каналом потока жидкости, соединяющимся с выпускным отверстием, и чтобы подавать жидкость в канал потока жидкости,

при этом первое отверстие для подачи жидкости и второе отверстие для подачи жидкости, самые ближайшие по отношению друг к другу, выровнены в направлении <100> кремниевой подложки, и поверхность стенки второго отверстия для подачи жидкости, которая является плоскостью {100}, обеспечена на задней поверхности стенки первого отверстия для подачи жидкости, которая является плоскостью {100}.

| US 6137510 A, 24.10.2000 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 2007007860 A1, 11.01.2007 | |||

| EP 1378363 A2, 07.01.2004 | |||

| US 2008081387 A1, 03.04.2008 | |||

| JP 2001010047 A, 16.01.2001. | |||

Авторы

Даты

2011-04-20—Публикация

2009-12-18—Подача