Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления подложки для головки для выбрасывания жидкости. Более конкретно, настоящее изобретение относится к способу изготовления подложки для записывающей головки, применяемой для струйной печатающей головки. Кроме того, настоящее изобретение относится к способу обработки подложки.

Предшествующий уровень техники

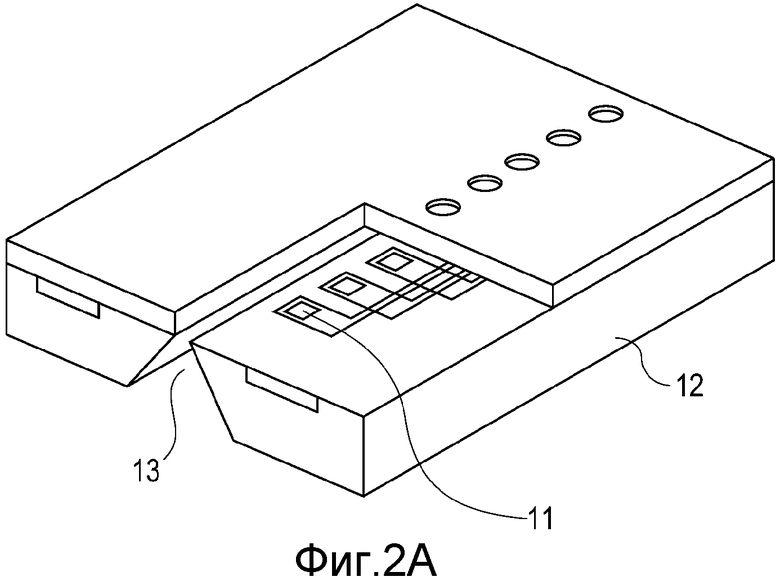

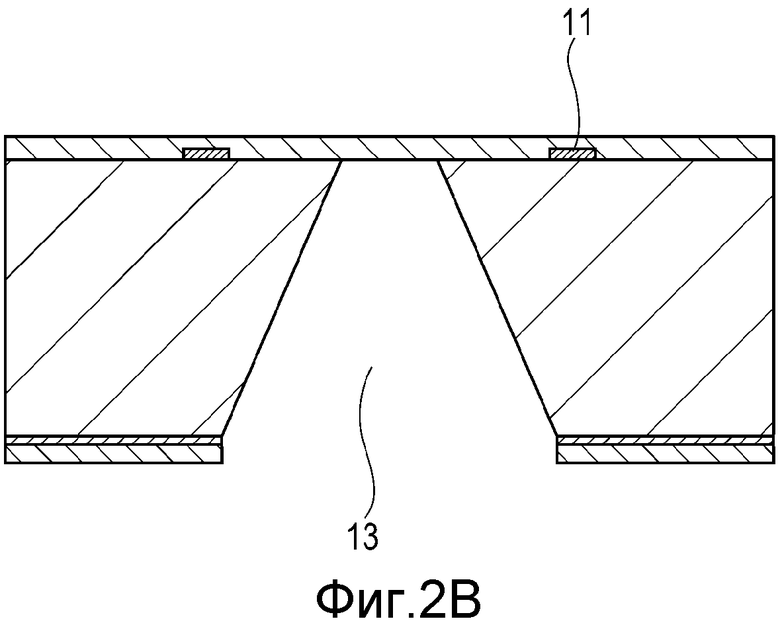

Тип печатающей головки, которая называется головкой с боковым распылением чернил, применяется в качестве струйной печатающей головки (в данном документе может называться "печатающей головкой"), которая выбрасывает чернила на среду для печати. Головка с боковым распылением чернил выбрасывает чернила к верхней стороне нагревателя, являющегося блоком генерации энергии, который генерирует энергию, используемую при выбрасывании чернил. На фиг.2А и 2В показана основная структура подложки для печатающей головки с боковым распылением чернил. В подложке для печатающей головки, изображенной на фиг.2А и 2В, канал 13 подачи чернил предусмотрен в кремниевой подложке 12, имеющей нагреватели 11, выполненные на ее поверхности. Канал 13 подачи чернил является сквозным отверстием, проходящим насквозь через кремниевую подложку 12. Чернила подаются от стороны задней поверхности кремниевой подложки 12 к стороне передней поверхности кремниевой подложки 12 посредством канала 13 подачи чернил.

Способ изготовления подложки для печатающей головки, имеющей вышеописанную структуру, раскрывается в USP6143190. USP6143190 раскрывает способ изготовления, включающий в себя следующие этапы предотвращения изменений диаметра отверстия канала подачи чернил, являющегося сквозным отверстием.

Этими этапами являются:

(а) формирование удаляемого слоя, который может быть выборочно протравлен по отношению к материалу подложки, на участке формирования канала подачи чернил на поверхности кремниевой подложки,

(b) формирование устойчивого к травлению пассивирующего слоя на кремниевой подложке с тем, чтобы покрывать удаляемый слой,

(c) формирование слоя маски травления, имеющего отверстие, предусмотренное в соответствии с удаляемым слоем на задней поверхности кремниевой подложки,

(d) травление кремниевой подложки путем анизотропного травления по оси кристалла до тех пор, пока удаляемый слой не подвергается воздействию из отверстия слоя маски травления,

(e) вытравливание удаляемого слоя из участка, где он подвергается этапу травления кремниевой подложки с возможностью его удаления, и

(f) формирование канала подачи чернил путем удаления участка пассивирующего слоя.

Анизотропное травление по оси кристалла кремния, используемое на вышеупомянутом этапе (d), известно как технология, которая позволяет точно формировать канал подачи жидкости.

USP6805432 раскрывает способ изготовления, в котором, после выполнения сухого травления с использованием слоя маски травления, предусмотренного на задней поверхности кремниевой подложки, выполняют анизотропное травление по оси кристалла с использованием той же маски травления. Согласно этому способу изготовления, формируется участок обработки, который является L-образным. В этом способе изготовления слой маски травления используется совокупно, как при сухом травлении, так и при влажном травлении. Следовательно, ширина отверстия (ширина маски) слоя маски травления, сформированного на задней поверхности кремниевой подложки, и величина выемки в результате сухого травления определяют ширину отверстия канала подачи чернил, сформированного в задней поверхности кремниевой подложки. В данном документе термин "ширина отверстия" канала подачи чернил относится к ширине в направлении короткой стороны канала подачи чернил. Термин "длина отверстия" канала подачи чернил относится к ширине в направлении длинной стороны канала подачи чернил.

Для достижения высокоскоростной печати изображения высокой четкости, выпускные отверстия размещают очень близко друг к другу и размещают большее количество выпускных отверстий, выполняя ряды отверстий длиннее. Однако когда ряды выпускных отверстий выполнены длиннее, необходимо увеличивать длину отверстия канала подачи чернил. Это может снизить механическую прочность подложки. Снижение механической прочности вызывает деформацию или повреждение подложки в процессе изготовления печатающей головки. Известно, что это, в частности, вызывает отслаивание пластины с отверстиями из-за деформации подложки и повреждение при установке микросхемы.

Сущность изобретения

Вариант осуществления настоящего изобретения обеспечивает способ изготовления подложки головки для выбрасывания жидкости, включающей в себя подложку, которая имеет на одной ее поверхности элемент генерации энергии, который генерирует энергию, используемую для выбрасывания жидкости, и канал подачи жидкости, который проходит через одну поверхность подложки и через заднюю поверхность на задней стороне одной поверхности. Способ содержит этапы обеспечения подложки, имеющей элемент генерации энергии, выполненный на одной поверхности; формирования углубленного участка на задней поверхности посредством выбрасывания жидкости в линейной форме к задней поверхности и посредством обработки задней поверхности лазерным излучением, которое проходит вдоль по и в жидкости; и формирования канала подачи путем травления подложки от задней поверхности, в которой выполнен углубленный участок.

Согласно варианту осуществления настоящего изобретения можно сформировать канал подачи жидкости, имеющий удовлетворительные характеристики подачи, предотвращая при этом снижение механической прочности подложки.

Краткое описание чертежей

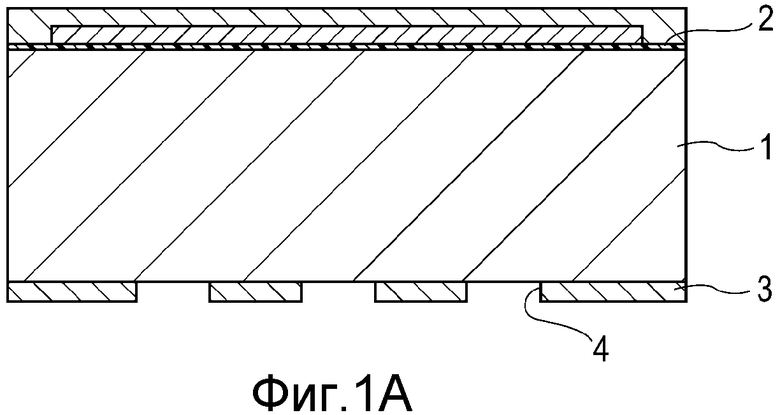

На чертежах фиг.1А изображает схематичные виды в разрезе, иллюстрирующие способ изготовления подложки печатающей головки согласно варианту осуществления настоящего изобретения;

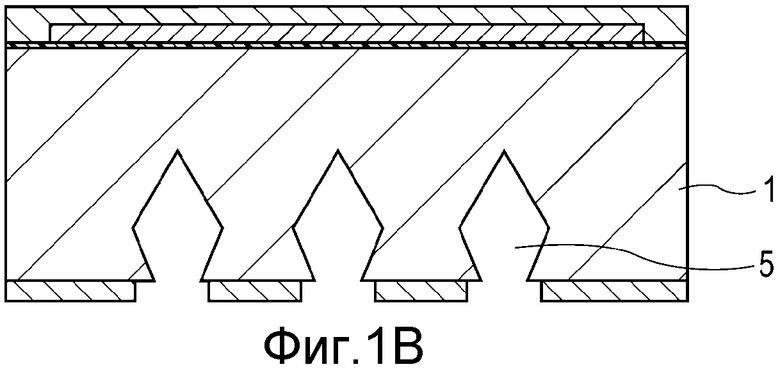

Фиг.1В изображает схематичные виды в разрезе, иллюстрирующие способ изготовления подложки печатающей головки согласно варианту осуществления настоящего изобретения;

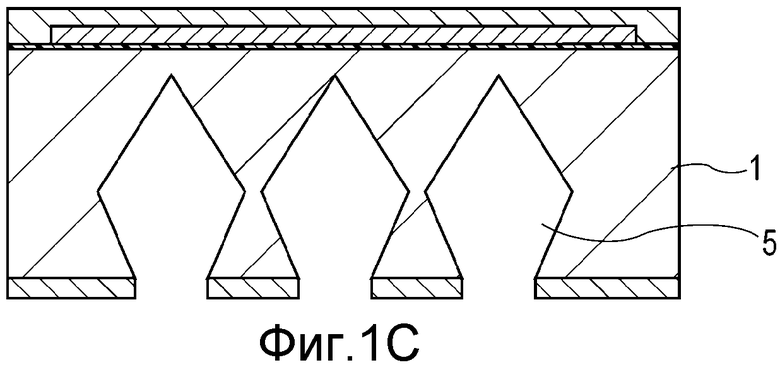

Фиг.1С изображает схематичные виды в разрезе, иллюстрирующие способ изготовления подложки печатающей головки согласно варианту осуществления настоящего изобретения;

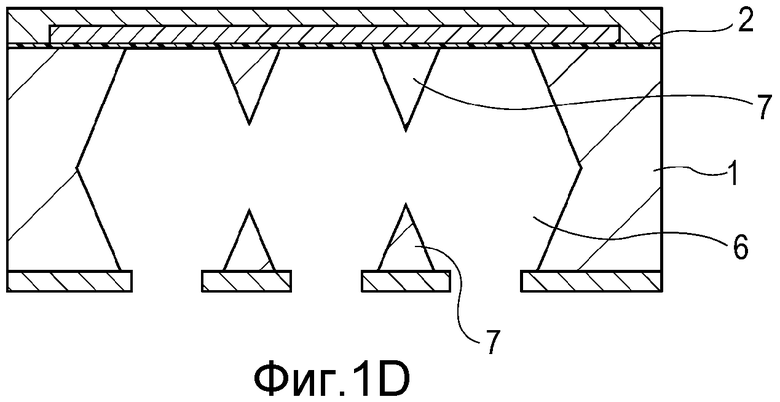

Фиг.1D изображает схематичные виды в разрезе, иллюстрирующие способ изготовления подложки печатающей головки согласно варианту осуществления настоящего изобретения;

Фиг.2А изображает схематичные общие виды примерной структуры подложки печатающей головки;

Фиг.2В изображает схематичные общие виды иллюстративной структуры подложки печатающей головки;

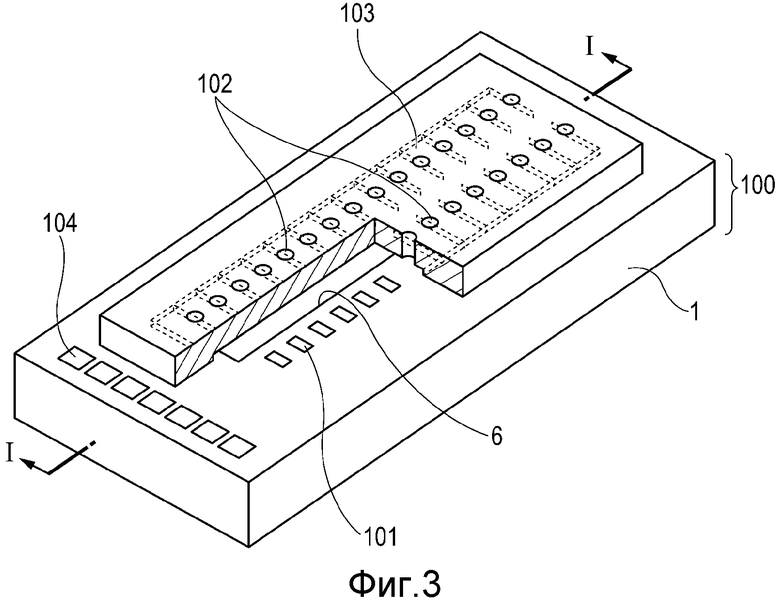

Фиг.3 изображает схематичный общий вид иллюстративной подложки печатающей головки в соответствии с настоящим изобретением;

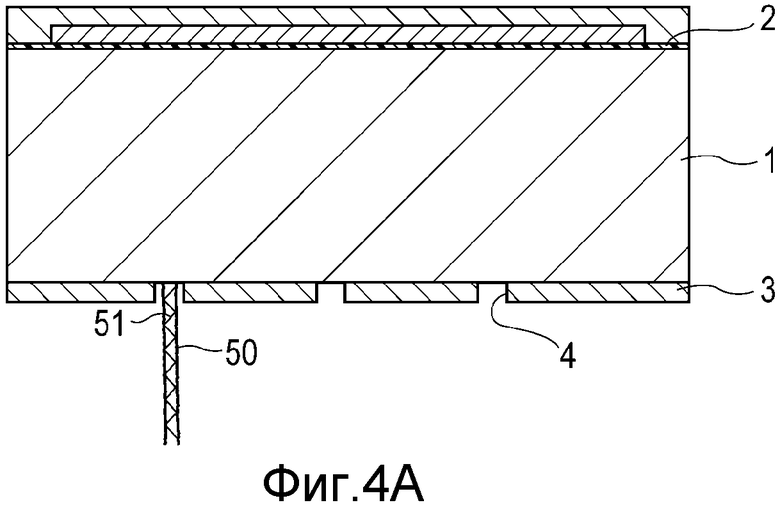

Фиг.4А изображает схематичные виды в разрезе, иллюстрирующие способ изготовления подложки печатающей головки согласно варианту осуществления настоящего изобретения;

Фиг.4В изображает схематичные виды в разрезе, иллюстрирующие способ изготовления подложки печатающей головки согласно варианту осуществления настоящего изобретения;

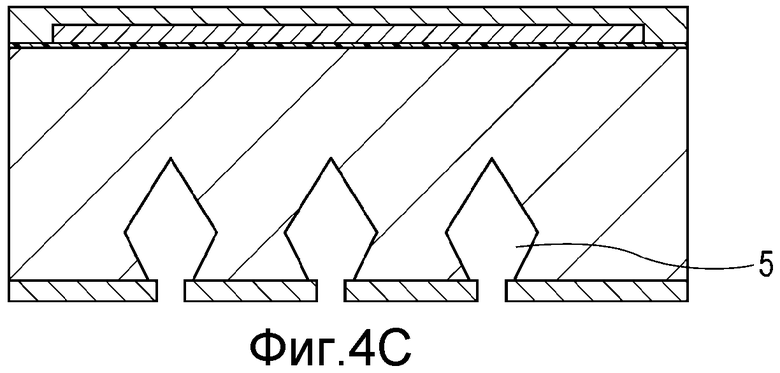

Фиг.4С изображает схематичные виды в разрезе, иллюстрирующие способ изготовления подложки печатающей головки согласно варианту осуществления настоящего изобретения.

Описание вариантов осуществления изобретения

Далее будет подробно описан способ изготовления подложки головки для выбрасывания жидкости согласно варианту осуществления настоящего изобретения со ссылкой на чертежи.

Ниже будет описана подложка печатающей головки, являющаяся примером подложки головки для выбрасывания жидкости.

Фиг.3 изображает печатающую головку, использующую подложку печатающей головки согласно варианту осуществления. Подложка 100 печатающей головки включает в себя подложку 1, снабженную элементами 101, являющимися блоками генерирования энергии, такими как нагреватели, используемые для выбрасывания жидкости, такой как чернила, используемые в операции печати. При этом в подложке 1 выполнен канал 6 подачи, являющийся сквозным отверстием для подачи жидкости к элементам 101 генерации энергии. Кроме того, на подложке 1 предусмотрены терминалы 104 для электрического соединения с внешним участком. Дополнительно, на подложке 100 печатающей головки предусмотрены элементы 103 выпускного отверстия, снабженные выпускными отверстиями 102 для выбрасывания жидкости.

Способ изготовления подложки печатающей головки согласно варианту осуществления является способом изготовления подложки печатающей головки, используемой в струйной печатающей головке. Характерной особенностью этого способа является этап образования сквозного отверстия, служащего каналом подачи чернил, в кремниевой подложке. Более конкретно, характерной особенностью этого способа является то, что при выполнении несквозного отверстия, которое не достигает поверхности, противоположной к задней поверхности, в стороне задней поверхности кремниевой подложки, жидкость под высоким давлением выбрасывается в столбчатой форме по направлению к кремниевой подложке, и кремниевая подложка облучается лазерным лучем, который проходит в и вдоль столбчатой или линейной жидкости. Более конкретно, данный способ включает в себя этап формирования маскировочного слоя на задней поверхности кремниевой подложки, этап формирования отверстий в маскировочном слое, этап формирования множества несквозных отверстий в кремниевой подложке и этап формирования несквозных отверстий так, чтобы они продолжались до передней поверхности кремниевой подложки и так, чтобы несквозные отверстия, которые примыкают друг к другу, сообщались друг с другом. Далее эти этапы будут подробно описаны со ссылкой на фиг.1A-1D. Фиг.1A-1D изображают виды в разрезе, выполненные по линии I-I согласно по фиг.3.

Хотя не показано, электротермические преобразователи (TaN) нагревателей, являющихся блоками генерирования энергии для генерирования энергии, используемой для выбрасывания чернил, размещены на передней поверхности кремниевой подложки 1, ориентация передней и задней кристаллографических плоскостей которой указана (100). При этом, как показано на фиг.1А, устойчивый к травлению пассивирующий слой 2, служащий защитным слоем для электротермических преобразователей, сформирован на передней поверхности кремниевой подложки 1.

Электроды ввода управляющего сигнала (не показаны) для управления электротермическими преобразователями, электрически соединены с электротермическими преобразователями. Толщина кремниевой подложки 1 составляет приблизительно 625 мкм. Хотя в варианте осуществления обрабатывается однокристальная кремниевая подложка 1, подобным образом может быть обработана поликристаллическая пластина.

Как показано на фиг.1А, после формирования металлического слоя (слоя маски) 3 на задней поверхности кремниевой подложки 1, образуется множество отверстий 4 в слое 3 маски. Слой 3 маски выполнен из металла, который не поглощает лазерный свет, используемый в операции последующей обработки, или который имеет очень низкую поглощающую способность, такой как An, Au, Ag или Cu. В варианте осуществления, поскольку в операции последующей обработки применяется YAG лазер, слой 3 маски выполнен из золота.

Как показано на фиг.1В, множество несквозных отверстий 5 выполнено с возможностью продолжаться от стороны задней поверхности к стороне передней поверхности кремниевой подложки 1 в (100) плоскости посредством применения лазерной (лазерной микроинжекторной) технологии с управлением водоструйного типа. В данном документе лазерная микроинжекторная технология подразумевает облучение объекта обработки лазерным излучением, направляемым столбчатой струей воды, имеющей диаметр, который является меньше или равным 100 мкм, вместо непосредственной фокусировки лазерного света на объект обработки, как при обычной лазерной обработке.

В лазерной микроинжекторной технологии предусматривается оптическая система для того, чтобы создавалось условие полного отражения для света лазера на границе раздела между потоком водной струи и воздухом. Это обеспечивает возможность эффективного охлаждения объекта обработки посредством непрерывно движущейся водяной струи и для предотвращения нагрева, влияющего на объект обработки.

При этом кремниевая подложка может быть относительно быстро обработана даже посредством обычной лазерной обработки. При обеспечении элемента формирования проточного канала чернил на поверхности кремниевой подложки, тепло, генерируемое во время обработки, может вызывать, например, деформацию элемента формирования проточного канала чернил, образуемого покрытием из светочувствительного полимера. Следовательно, может быть сложным выполнение относительно глубоких отверстий. Когда несквозные отверстия, которые не продолжаются через переднюю поверхность кремниевой подложки от задней поверхности кремниевой подложки, выполняются посредством обычной лазерной обработки, отходы, образуемые внутри несквозных отверстий во время обработки, усложняют стабильное выполнение относительно глубоких несквозных отверстий. То есть имеется тенденция возникновения изменений в глубинах несквозных отверстий, образованных в кремниевой подложке. Эта проблема может быть решена при обработке кремниевой подложки с использованием лазерной микроинжекторной технологии.

Далее будет продолжено описание варианта осуществления. Как показано на фиг.1В и 1С, в варианте осуществления несквозные отверстия 5, являющиеся углубленными участками, которые не продолжаются через переднюю поверхность кремниевой подложки 1, выполнены на стороне задней поверхности с использованием лазерного света, имеющего длину волны (532 нм), свет второй гармоники, излучаемой YAG лазером. Длина волны YAG лазера, который используется, не ограничивается второй гармоникой (имеющей длину волны 532 нм) так, что основная волна (имеющая длину волны 1064 нм) или третья гармоника (имеющая длину волны 355 нм) также могут быть использованы. В любом случае, очевидно, что частота и выходная мощность лазерного света установлены на соответствующих величинах. Фиг.1В изображает несквозные отверстия 5 в процессе формирования и фиг.1С изображает несквозные отверстия 5, которые сформированы.

В варианте осуществления диаметр каждого несквозного отверстия 5, которое сформировано, составляет приблизительно 100 мкм и его глубина составляет приблизительно 500-600 мкм. Глубина каждого несквозного отверстия 5 относится к расстоянию от задней поверхности кремниевой подложки 1 до конца каждого несквозного отверстия 5.

При этом с точки зрения диаметра водяной струи, желательно, чтобы диаметр каждого несквозного отверстия 5 был приблизительно 30-100 мкм. Когда диаметр каждого несквозного отверстия 5 является слишком малым, жидкость для травления с трудом втекает непрерывно в каждое несквозное отверстие 5 во время анизотропного травления, которое выполняется в операции последующей обработки. Это нежелательно. Наоборот, когда диаметр каждого несквозного отверстия 5 является слишком большим, на это требуется сравнительно длительное время для образования несквозных отверстий 5, имеющих заданные глубины. Это также нежелательно.

При выполнении несквозных отверстий 5, поскольку один и тот же участок кремниевой подложки многократно облучается лазерным светом, лазерный свет неравномерно отражается внутрь кремниевой подложки 1 из-за влияния воды, которая оттекает обратно. В результате, несквозные отверстия 5 расширяются в поперечном направлении. Более конкретно, как показано на фиг.1С, участок (первый наклонный участок), который размещен под углом так, что размер отверстия каждого несквозного отверстия 5 постепенно увеличивается от стороны задней поверхности к стороне передней поверхности кремниевой подложки 1, и второй наклонный участок, который наклонен в направлении, противоположном к направлению первого наклонного участка, образованы на внутренней поверхности каждого несквозного отверстия 5. В варианте осуществления угол наклона каждого первого наклонного участка по отношению к нижней поверхности кремниевой подложки 1 больше или равен 54,7°. Другими словами, размер отверстия каждого несквозного отверстия 5 (площадь сечения параллельно передней поверхности или задней поверхности подложки) постепенно увеличивается от стороны задней поверхности к стороне передней поверхности кремниевой подложки 1 и затем постепенно уменьшается в том же направлении. То есть размер отверстия каждого несквозного отверстия 5 является максимальным между передней и задней поверхностями кремниевой подложки 1 и в плоскости, параллельной передней и задней поверхностям. В целом, сечение каждого несквозного отверстия 5, которое перпендикулярно к передней и задней поверхностям кремниевой подложки 1, имеет ромбическую форму. Допускается стреловидная форма, в которой сторона задней поверхности и сторона передней поверхности отличаются друг от друга. Уширение каждого несквозного отверстия 5 в поперечном направлении (т.е. в направлении, параллельном передней и задней поверхностям кремниевой подложки 1) определяется давлением воды, выходной мощностью лазера и частотой лазера. Например, известно, что, когда давление воды составляет 6 МПа, выходная мощность лазера составляет 24,7 Вт и частота генерации составляет 90 кГц, поперечное уширение составляет приблизительно 20% по отношению к глубине. То есть ширина, полученная в результате обработки кремниевой подложки 1, составляет приблизительно 20% от глубины, полученной в результате обработки.

В продольном направлении кремниевой подложки 1 выполнено множество несквозных отверстий 5 в ряд с шагом 240 мкм. Когда несквозные отверстия 5, которые являются примыкающими друг к другу, если они сформированы с возможностью сообщаться друг с другом, поток водяной струи становится неопределенным, в результате чего не может быть получена заданная форма. Следовательно, желательно установить шаг, при котором несквозные отверстия 5, которые примыкают друг к другу, не сообщаются друг с другом.

Посредством слоя 3 маски с применением металла, который не поглощает лазерный свет YAG лазера, который используется или имеет очень низкую поглощающую способность, можно ограничить уширение каждого отверстия 4, полученного в результате лазерного света, отражаемого от воды, которая оттекает назад.

Это будет описано более подробно со ссылкой на фиг.4А-4С. Фиг.4А-4С изображают виды в разрезе, как и в случае с фиг.1А-1D.

Как показано на фиг.4А, задняя поверхность подложки 3, снабженной слоем 3 маски, выполненным из золота, облучается лазерным светом 51, испускаемым YAG лазером и проходящим в и вдоль по столбчатой или линейной жидкости 50. Это вызывает образование малых отверстий 5а, как показано на фиг.4В. При этом в малых отверстиях 5а имеется вода и лазерный свет отражается неравномерно. Когда слой 3 маски облучается неравномерно отраженным лазерным светом, отверстия 4 становятся бόльшими, тем самым увеличивая возможность оттока воды наружу. В варианте осуществления, поскольку слой 3 маски, выполненный из золота, плохо поглощает лазерный свет YAG лазера, диаметры отверстий 4 сохраняются. В результате, вода остается в малых отверстиях 5а, тем самым увеличивая неравномерное отражение. Затем, путем облучения внутренности каждого малого отверстия 5а посредством лазерной водяной струи, обработка ускоряется, тем самым эффективно увеличивая малые отверстия 5а и образуя углубленные участки 5, как показано на фиг.4С. Повторяя вышеупомянутые операции и ускоряя обработку, для углубленных участков 5 можно достичь передней поверхности и быть выполненными в виде каналов подачи.

Далее, кремниевая подложка 1 погружена в водный раствор щелочи для выполнения влажного травления (анизотропное влажное травление кристалла). Более конкретно, как показано на фиг.1D, несквозные отверстия 5 выполнены с возможностью продолжения к передней поверхности кремниевой подложки 1 и несквозные отверстия 5, которые примыкают друг к другу, выполнены с возможностью сообщаться друг с другом, для образования одного сквозного отверстия 6. Водный раствор щелочи, используемый для травления, может быть, например, TMAH или KOH. Травление начинается от всех поверхностей внутренних стенок несквозных отверстий 5. Затем, на некоторых участках травление продолжается по мере того, как образуется (111) поверхность, на которой скорость травления низкая. В других участках травление продолжается вдоль (001) плоскости или (011) поверхности, где скорость травления высока. (111) плоскости образуются из концов несквозных отверстий 5.

После этого участок пассивирующего слоя 2, образованный в соответствии с открытыми участками сквозного отверстия 6 на поверхности кремниевой подложки 1, удаляется посредством сухого травления. Это приводит к тому, что сквозное отверстие 6 открывается даже на стороне передней поверхности кремниевой подложки 1 и становится каналом подачи чернил.

Согласно этому способу изготовления, поскольку лучи 7 образованы на стороне задней поверхности и стороне передней поверхности подложки в канале 6 подачи чернил, можно предотвратить снижение механической прочности подложки для того, чтобы можно было предотвратить отслаивание пластины с отверстиями, вызванное деформацией подложки, и повреждение при установке микросхемы.

Можно уменьшить сечение канала 6 подачи чернил на задней поверхности кремниевой подложки 1 и эффективно выполнять канал 6 подачи чернил. Следовательно, можно увеличить скорость обработки канала 6 подачи чернил и снизить стоимость изготовления подложки печатающей головки и, таким образом, печатающей головки.

На этапе формирования несквозных отверстий 5 с возможностью их продолжения к передней поверхности кремниевой подложки 1 и так, чтобы несквозные отверстия 5, которые примыкают друг к другу, сообщались друг с другом для образования одного сквозного отверстия 6, может быть использовано изотропное травление. Например, может быть проведено сухое травление с использованием активного газа, содержащего, например, любой из: атом углерода, атом хлорида, атом серы, атом фтора, атом кислорода, атом водорода и атом аргона, используя активный газ, включающий в себя молекулу, содержащую любой из этих атомов.

Вариант осуществления настоящего изобретения, описанный выше, применим для формирования сквозного отверстия, например, в полупроводниковой подложке, дополнительно к подложке головки для выбрасывания жидкости. Это применимо, например, для микромеханической обработки датчика ускорения.

Хотя настоящее изобретение описано со ссылкой на иллюстративные варианты осуществления, следует понимать, что настоящее изобретение не ограничивается раскрытым иллюстративным вариантом осуществления. Объем приведенной ниже формулы изобретения соответствует широчайшему толкованию для того, чтобы охватить все эти модификации и эквивалентные структуры и функции.

Эта заявка испрашивает приоритет японской заявки на патент № 2008160306, поданной 19 июня 2008 г., которая включена в данный документ согласно ссылке во всей своей полноте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ВЫБРАСЫВАЮЩЕЙ ЖИДКОСТЬ ГОЛОВКИ | 2010 |

|

RU2417152C1 |

| ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ГОЛОВКИ ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2008 |

|

RU2373067C1 |

| ЖИДКАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ ПОДЛОЖКИ И СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ ДЛЯ ГОЛОВКИ ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2011 |

|

RU2468467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ДЛЯ ВЫПУСКА ЖИДКОСТИ | 2010 |

|

RU2422289C1 |

| ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2507073C2 |

| СПОСОБЫ И СИСТЕМЫ МИКРООБРАБОТКИ | 2005 |

|

RU2383443C2 |

| СПОСОБ ОБРАБОТКИ ПОДЛОЖЕК И ПОДЛОЖКА, ОБРАБОТАННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2459312C2 |

| ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ | 2017 |

|

RU2746306C2 |

| ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2009 |

|

RU2416522C1 |

| ПОДЛОЖКА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2569902C2 |

Способ обработки подложки головки для выбрасывания жидкости включает в себя этап обеспечения подложки и этап обеспечения углубленного участка на задней поверхности подложки посредством выбрасывания жидкости в линейной форме от задней поверхности подложки, и посредством обработки задней поверхности подложки лазерным светом, который проходит вдоль по жидкости и в жидкости. Технический результат - повышение механической прочности подложки. 3 н. и 6 з.п. ф-лы, 10 ил.

1. Способ изготовления подложки головки для выбрасывания жидкости, включающей в себя подложку, которая имеет на одной поверхности элемент для генерирования энергии, который генерирует энергию, используемую для выбрасывания жидкости, и канал подачи жидкости, который проходит через одну поверхность подложки и через другую поверхность подложки, при этом другая поверхность обеспечена на задней стороне указанной одной поверхности, содержащий этапы, на которых:

обеспечивают углубленный участок на другой поверхности подложки посредством выпускания жидкости в линейной форме к другой поверхности подложки и посредством обработки другой поверхности с использованием лазерного света, который проходит вдоль по и в линейной жидкости; и

формируют канал подачи жидкости путем травления подложки от другой поверхности, снабженной углубленным участком, при этом

выполняют подложку, снабженную металлическим слоем, имеющим отверстие на его задней поверхности, и заднюю поверхность обрабатывают с применением лазерного излучения через отверстие.

2. Способ по п.1, в котором травление является влажным травлением.

3. Способ по п.1, в котором лазерный свет является импульсным лазерным светом и задняя поверхность многократно облучается лазерным светом.

4. Способ по п.1, в котором ориентация кристаллографической плоскости одной поверхности является (100).

5. Способ по п.1, в котором металлический слой включает в себя золото и лазерный свет является лазерным светом YAG лазера.

6. Способ изготовления подложки головки для выбрасывания жидкости, включающей в себя подложку, которая имеет на одной ее поверхности элемент для генерирования энергии, который генерирует энергию, используемую для выбрасывания жидкости, и канал подачи жидкости, который проходит через одну поверхность подложки и через другую поверхность подложки, при этом другую поверхность обеспечивают на задней стороне одной поверхности, содержащий этапы на которых:

обеспечивают подложку;

снабжают указанную подложку металлическим слоем, имеющим отверстие на ее задней поверхности, и обрабатывают заднюю поверхность с использованием лазерного света через отверстие, и

обеспечивают углубленный участок, который служит каналом подачи жидкости, посредством обработки подложки в результате выпускания жидкости в линейной форме к другой поверхности подложки и в результате многократного облучения другой поверхности посредством импульсного лазерного света, который проходит вдоль по и в линейной жидкости, для того, чтобы углубленный участок имел форму, в которой площадь сечения, параллельного одной поверхности, увеличивалась от другой поверхности к одной поверхности и площадь сечения уменьшалась от положения, в котором площадь сечения является максимальной, к одной поверхности.

7. Способ по п.6, в котором обеспечивают множество углубленных участков на задней поверхности и осуществляют травление подложки от задней поверхности, снабженной углубленными участками, для удаления участков подложки, которые образуют стенки углубленных участков, при этом стенки размещены между углубленными участками.

8. Способ по п.6, в котором металлический слой содержит золото и лазерный свет является светом, испускаемым YAG лазером.

9. Способ обработки положки, содержащий этапы, на которых:

обеспечивают подложку;

снабжают указанную подложку металлическим слоем, имеющим отверстие на ее задней поверхности, и обрабатывают заднюю поверхность с использованием лазерного света через отверстие, и

обеспечивают углубленный участок посредством обработки подложки в результате выпуска жидкости в линейной форме к одной поверхности подложки и в результате многократного облучения одной поверхности посредством импульсного лазерного света, который проходит вдоль по и в линейной жидкости, так, чтобы углубленный участок имел форму, в которой площадь сечения, параллельного одной поверхности, увеличивалась от одной поверхности к другой поверхности, которая является задней стороной одной поверхности, и площадь сечения уменьшалась от положения, в котором площадь сечения является максимальной к другой поверхности.

| US 2007212891 А, 13.09.2007 | |||

| US 4952771 А, 28.08.1990 | |||

| JP 2007269016 А, 18.10.2007 | |||

| WO 2007101112 A1, 07.09.2007. |

Авторы

Даты

2012-11-10—Публикация

2009-06-17—Подача